Изобретение относится к применению измерительной аппаратуры и приспособлений для измерений перемещений гребня железнодорожного колеса по отношению к головке рельса при движении железнодорожного состава.

Известны вагоны-путеизмерители с автоматизированными системами (Перспективы систем измерения рельсов. Железные дороги мира, 1998. - №12. - С.70-71), в основе которых лежит принцип сканирования головки рельса с использованием телевизионных камер, расположенных под кузовом вагона-путеизмерителя, что позволяет получать изображение поперечного профиля рельса во время движения. Недостатком способа является то, что он не дает изображения взаимодействия колеса и рельса и их смещения относительно друг друга.

Известны способ и устройство для измерения поверхностей колеса и рельса с помощью лазера (Dirk Wehrhahn. Der Laser als universelles Messinstrument fur Rad und Schiene. EI - Eisenbahningenieur, 2000. №10. - C.61-65), в основе которого также лежит принцип сканирования. Используется датчик OPTImess, который работает по принципу теодолита (электронного тахеометра). Лазерный луч направляется на измеряемую поверхность и отражается от нее. Отраженный луч попадает на оптический датчик приемника. Смещение измеряемого объекта относительно приемника влечет за собой смещение точки на датчике. Недостатком является то, что для получения подробного профиля головки рельса таких датчиков должно быть несколько, а они дорогостоящие; кроме того, в результате измерений получают только профиль головки рельса (поверхность катания колеса), который затем нужно сравнивать с профилем неизношенного рельса (колеса). Данный способ и устройство позволяют получить отдельно изображение головки рельса и поверхности катания железнодорожного колеса, но не их взаимодействие в процессе движения.

Известен также способ (RU 22326782, МПК 8 E01B 35/12, B61K 9/00. Голубев О.В., Желтышев П.А. Способ определения зазора между гребнем железнодорожного колеса и головкой рельса и устройство для его осуществления. - Опубл. 20.06.2008), сущностью которого является то, что датчик устанавливают при помощи специального устройства на поперечной балке ходовой тележки вагона, направляют воспринимающий элемент датчика в точку контакта железнодорожного колеса с головкой рельса, жестко закрепляют датчик в данном положении, одновременно с началом движения вагона фиксируют информацию по смещению гребня железнодорожного колеса относительно головки рельса, затем удаляют датчик с ходовой тележки вагона, изымают носитель информации, обрабатывают полученные данные с помощью компьютерной программы для получения цифрового видеоизображения, на полученное видеоизображение накладывают видеоизображение линейки с делениями таким образом, чтобы ее целое или нулевое деление совпадало с видеоизображением края гребня железнодорожного колеса, просматривают кадры на фоне видеоизображения линейки и определяют зазор между гребнем железнодорожного колеса и головкой рельса в делениях линейки. Недостатком данного метода является то, что носитель информации (видеокассета), на который записывается видеоизображение, имеет ограниченный ресурс объема записанной информации, а также необходимость переводить аналоговое видеоизображение в цифровое, что требует много времени, и при наложении изображения линейки на кадр взаимодействия гребня колеса с головкой рельса возможна погрешность в замерах.

Целью изобретения является повышение точности результатов замеров, ускорение процесса обработки полученных данных, определение величины бокового усилия прижатого колеса на рельс при движении железнодорожного состава.

Указанная цель достигается тем, что используют две цифровые видеокамеры и цифровой носитель информации.

Сущностью изобретения является то, что измерения зазора между гребнем колеса и головкой рельса производят на передней колесной паре, фиксируют момент прижатия колеса к рельсу одновременно двумя видеокамерами, сфокусированными на зонах контакта гребней колесной пары с головками обеих рельсовых нитей таким образом что одна из видеокамер фиксирует момент прижатия гребня колеса к головке рельса, а другая видеокамера - момент отжатия гребня колеса от головки рельса в реальном времени, результаты видеонаблюдения обеих камер записываются сразу на цифровой носитель информации, затем с помощью компьютерной программы для автоматического расчета зазора между гребнем колеса и головкой рельса полученный с каждой видеокамеры видеоматериал разбивают на кадры, которые нумеруют с момента начала видеосъемки, подсчитывают количество пикселей на каждом кадре, зафиксировавшим зону контакта гребня колеса с головкой рельса, переводят изображение на каждом кадре из полноцветного в черно-белое, при этом черным цветом кодируют зазор между гребнем колеса и головкой рельса, а белым цветом - колесо и рельс, переводят пиксели в миллиметры, составляют по каждой видеокамере таблицы: номер кадра - величина зазора в миллиметрах, по которым определяют момент начала действия бокового усилия, его максимальное значение и момент прекращения действия, рассчитывают, исходя из веса железнодорожного состава и частоты изменения зазора между гребнем колеса и головкой рельса, величину бокового усилия прижатого колеса на рельс.

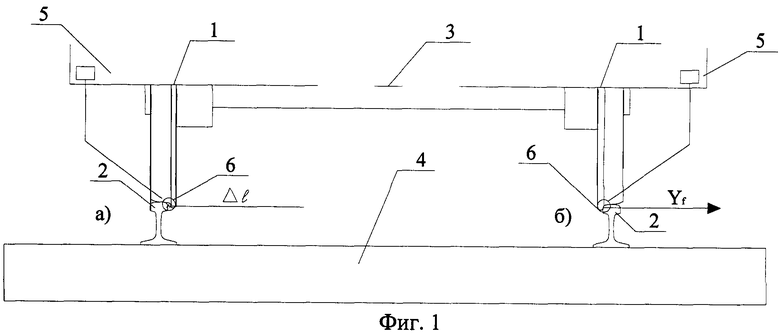

На фиг.1 представлена схема расположения видеокамер, включающая гребень колеса 1, головку рельса 2, горизонтальную ось 3 колесной пары, шпалу 4 железнодорожного пути, фрагмент рамы тележки 5, видеокамеры 6 с источником света, а также боковое усилие Yf гребня колеса 1 на головку рельса 2 при движении железнодорожного состава.

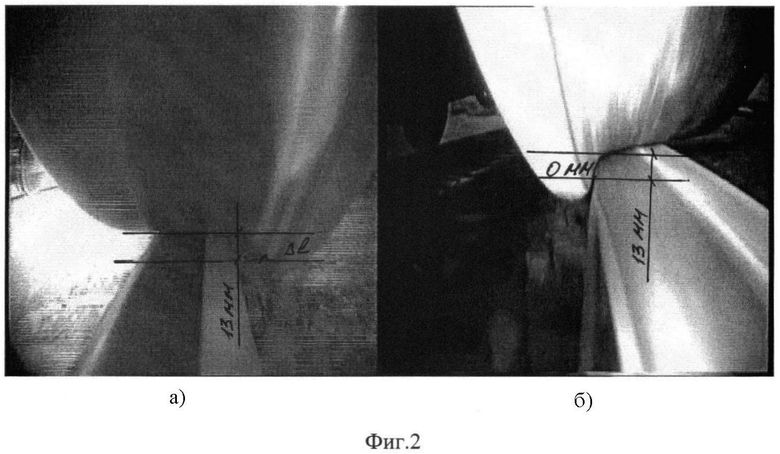

На фиг.2 представлены кадры с обеих видеокамер 6 в момент прижатия правого гребня колеса 1 к головке рельса 2(б) и отжатия левого гребня колеса 1 от головки рельса 2(a), расстояние от поверхности катания рельса, согласно нормативу (Инструкция по текущему содержанию пути, утверждена Заместителем Министра путей сообщения Российской Федерации Семеновым В.Т. 1 июля 2000. - № ЦП-774), равное 13 мм, в уровне которого происходит считывание программой величины зазора Δl.

Предлагаемый способ осуществляется следующим образом.

Для осуществления данного способа две видеокамеры 6 с источниками света устанавливают на переднюю тележку 5 над первой колесной парой по ходу движения, так как она первой воспринимает возникающее боковое усилие, фокусируют видеокамеры на зоны контакта гребней колес 1 с головками обеих рельсовых нитей 2, подключают провода электропитания к видеокамерам 6 с источниками света. Съемку начинают одновременно с началом движения подвижного состава, при этом видеокамера фиксирует изменение зазора Δl между гребнем колеса 1 и головкой рельса 2, фиксируют момент прижатия одного из гребней колес 1 к головкам рельсов 2. Видеоизображение записывается на цифровой видеорегистратор (на схеме не представлен), имеющий большой объем записываемой информации, достаточный для фиксирования процесса взаимодействия колеса с рельсом на выбранном определенном участке железнодорожного пути. После завершения съемки цифровое видеоизображение обрабатывают с помощью компьютерной программы для автоматического расчета зазора между гребнем колеса 1 и головкой рельса 2, выявляют момент начала действия бокового усилия. Полученный с каждой видеокамеры видеоматериал разбивают на кадры, которые нумеруют с момента начала видеосъемки, подсчитывают количество пикселей на каждом кадре, зафиксировавшем зону контакта гребня колеса с головкой рельса, переводят изображение на каждом кадре из полноцветного в черно-белое, при этом черным цветом кодируют зазор между гребнем колеса и головкой рельса, а белым цветом - колесо и рельс, переводят пиксели в миллиметры, составляют по каждой видеокамере таблицы: номер кадра - величина зазора в миллиметрах, по которым определяют момент начала действия бокового усилия, его максимальное значение и момент прекращения действия бокового усилия, рассчитывают, исходя из веса железнодорожного состава и частоты изменения зазора, величину бокового усилия прижатого колеса на рельс.

Из данных таблицы следует, что начиная с кадра правой видеокамеры №240 по кадр №244 зазор равен 0, а на тех же кадрах левой видеокамеры зазор имеет величину 25-26 мм, то есть предлагаемый способ позволяет точно определить момент прижатия колеса к рельсу, изменение величины зазора между гребнем одного из колес колесной пары и рельсом, при прижатом другом гребне колеса этой же пары. Величину бокового усилия рассчитывают, исходя из веса железнодорожного состава и частоты изменения зазора.

Таким образом, предлагаемый способ позволяет определять в любой момент времени взаимное положение головки рельса и гребня колеса с высокой точностью, ускорить процесс обработки полученных данных за счет записи видеоизображения на цифровой носитель в реальном времени, определить величину бокового усилия прижатого колеса на рельс при движении железнодорожного состава.

Изобретение относится к применению измерительной аппаратуры и приспособлений для измерений перемещений гребня железнодорожного колеса по отношению к головке рельса при движении железнодорожного состава. В способе фиксируют момент прижатия колеса к рельсу одновременно двумя видеокамерами, сфокусированными на зонах контакта гребней колесной пары с головками обеих рельсовых нитей так, что одна из видеокамер фиксирует момент прижатия гребня колеса к головке рельса, а другая видеокамера - момент отжатия гребня колеса от головки рельса в реальном времени. Результаты видеонаблюдения обеих камер записываются сразу на цифровой носитель информации. Затем с помощью компьютерной программы полученный с каждой видеокамеры видеоматериал разбивают на кадры и подсчитывают количество пикселей на каждом кадре, зафиксировавшим зону контакта гребня колеса с головкой рельса. Изображение на каждом кадре переводят из полноцветного в черно-белое, при этом черным цветом кодируют зазор между гребнем колеса и головкой рельса, а белым цветом - колесо и рельс. Переводят пиксели в миллиметры и составляют по каждой видеокамере таблицы: номер кадра - величина зазора в миллиметрах, по которым определяют момент начала действия бокового усилия, его максимальное значение и момент прекращения действия. Рассчитывают, исходя из веса железнодорожного состава и частоты изменения зазора, величину бокового усилия прижатого колеса на рельс. Изобретение обеспечивает повышение точности результатов замеров, ускорение процесса обработки полученных данных, определение величины бокового усилия прижатого колеса на рельс при движении железнодорожного состава. 2 ил., 1 табл.

Способ определения бокового усилия прижатого колеса на рельс при движении железнодорожного состава, включающий измерение зазора между гребнем колеса и головкой рельса с помощью видеокамеры, обработку полученных данных, визуальное представление результатов, отличающийся тем, что измерения зазора между гребнем колеса и головкой рельса производят на передней колесной паре, фиксируют момент прижатия колеса к рельсу одновременно двумя видеокамерами, сфокусированными на зонах контакта гребней колесной пары с головками обеих рельсовых нитей таким образом, что одна из видеокамер фиксирует момент прижатия гребня колеса к головке рельса, а другая видеокамера - момент отжатия гребня колеса от головки рельса в реальном времени, результаты видеонаблюдения обеих камер записываются сразу на цифровой носитель информации, затем с помощью компьютерной программы для автоматического расчета зазора между гребнем колеса и головкой рельса полученный с каждой видеокамеры видеоматериал разбивают на кадры, которые нумеруют с момента начала видеосъемки, подсчитывают количество пикселей на каждом кадре, зафиксировавшим зону контакта гребня колеса с головкой рельса, переводят изображение на каждом кадре из полноцветного в черно-белое, при этом черным цветом кодируют зазор между гребнем колеса и головкой рельса, а белым цветом -колесо и рельс, переводят пиксели в миллиметры, составляют по каждой видеокамере таблицы: номер кадра - величина зазора в миллиметрах, по которым определяют момент начала действия бокового усилия, его максимальное значение и момент прекращения действия, рассчитывают, исходя из веса железнодорожного состава и частоты изменения зазора между гребнем колеса и головкой рельса, величину бокового усилия прижатого колеса на рельс.

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА МЕЖДУ ГРЕБНЕМ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА И ГОЛОВКОЙ РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2326782C1 |

| СПОСОБ БЕСКОНТАКТНОГО ДИНАМИЧЕСКОГО КОНТРОЛЯ ИЗНОСА КОЛЕС ПОДВИЖНОГО СОСТАВА | 1998 |

|

RU2147729C1 |

| НАЗЕМНЫЙ ДИАГНОСТИЧЕСКИЙ КОНТРОЛЬНО-ВЫЧИСЛИТЕЛЬНЫЙ КОМПЛЕКС | 1997 |

|

RU2120876C1 |

| Устройство для фотографирования в электромагнитных полях высокой напряженности | 1985 |

|

SU1324005A1 |

Авторы

Даты

2011-08-20—Публикация

2010-03-10—Подача