Изобретение относится к применению измерительной аппаратуры и приспособлений для измерений перемещений гребня железнодорожного колеса по отношению к головке рельса при движении железнодорожного вагона.

Все существующие средства контроля рельсовой колеи позволяют оценить ее состояние, но не дают возможности определять параметры взаимодействия подвижного состава и пути, такие как сила удара гребня колеса о головку рельса.

Известны вагоны-путеизмерители с автоматизированными системами (Перспективы систем измерения рельсов. Железные дороги мира, 1998. - №12. - С.70-71), в основе которых лежит принцип сканирования головки рельса с использованием телевизионных камер, расположенных под кузовом вагона-путеизмерителя, что позволяет получать изображение поперечного профиля рельса во время движения. Недостатком способа является то, что он не дает изображения взаимодействия колеса и рельса и их смещения относительно друг друга.

Известен способ (RU 2326782, МПК 8 Е01В 35/12, В61К 9/00. Голубев О.В., Желтышев П.А. Способ определения зазора между гребнем железнодорожного колеса и головкой рельса и устройство для его осуществления. - Опубл. 20.06.2008), включающий получение с помощью видеокамеры информации по смещению гребня железнодорожного колеса относительно головки рельса, обработку полученных данных с помощью компьютерной программы для получения цифрового видеоизображения и определение зазора между гребнем железнодорожного колеса и головкой рельса. Однако данный способ не позволяет определить силу удара гребня колеса о головку рельса при движении вагона.

Существует способ (RU 2426664, МПК 8 Е01В 35/12, В61К 9/00. Ватонин А.А., Аккерман С.Г., Аккерман Г.Л. Способ определения бокового усилия прижатого колеса на рельс при движении железнодорожного состава. - Опубл. 20.08.2011), включающий измерение зазора между гребнем колеса и головкой рельса путем фиксирования моментов прижатия и отжатия колеса к рельсу одновременно двумя видеокамерами в реальном времени на цифровой носитель информации, обработку результатов и составляющие таблицы для каждой видеокамеры.

Недостатком данного метода является то, что камеры устанавливают только на переднюю колесную пару вагона, поэтому не определяют характер взаимодействия остальных колес вагона с рельсом в реальном времени.

Целью изобретения является определение величины силы удара гребней колес вагона о головку рельса и прогнозирование места зарождения бокового износа рельса.

Указанная цель достигается тем, что цифровые видеокамеры устанавливают над каждым колесом каждой колесной пары вагона.

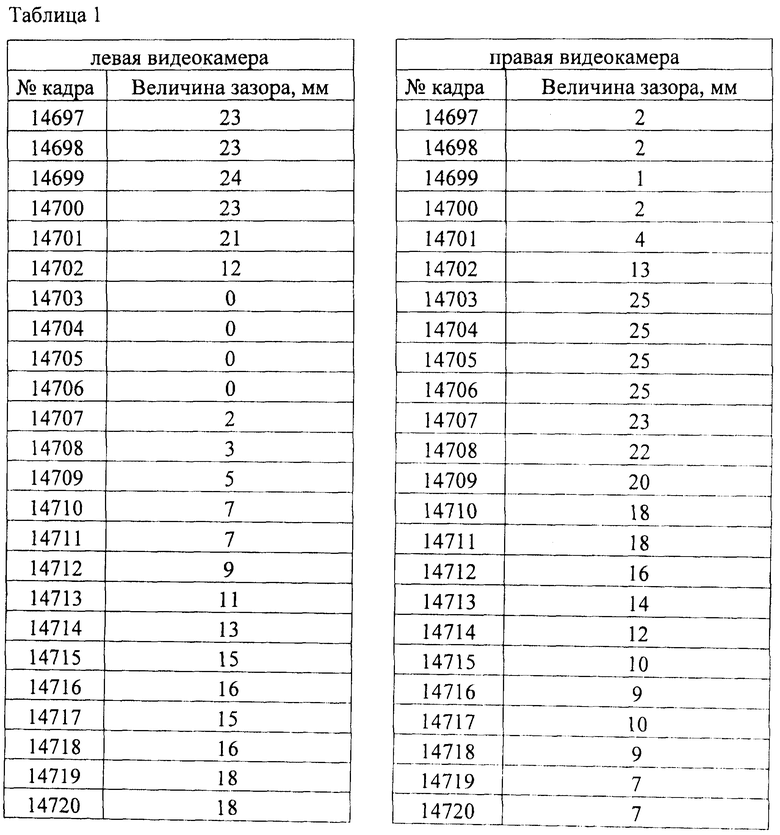

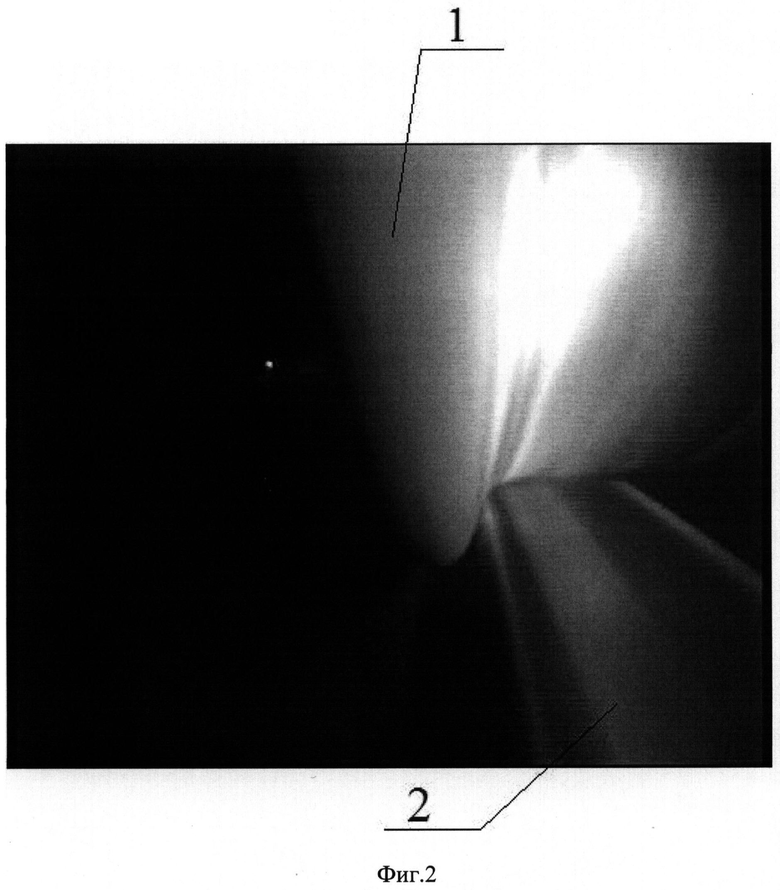

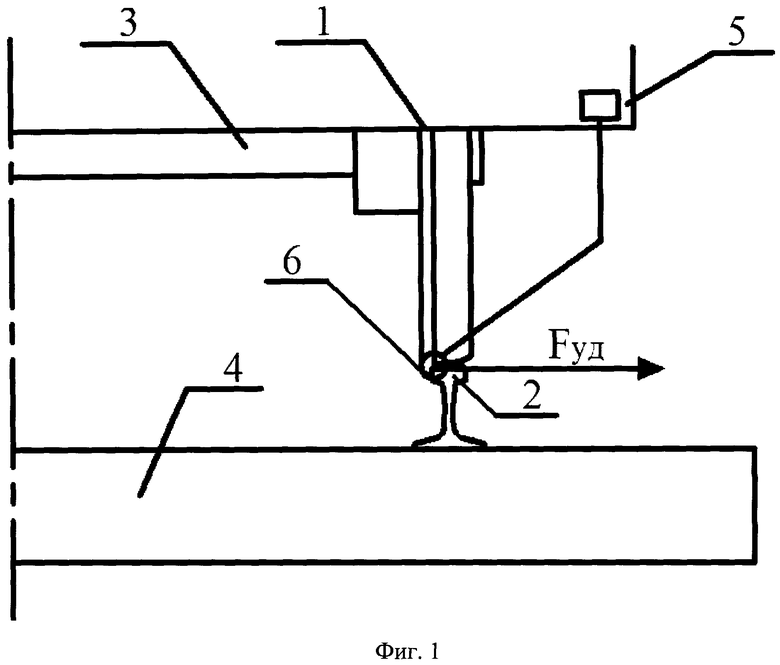

Сущностью изобретения является то, что фиксирование смещения гребня колеса относительно головки рельса производят одновременно для каждого колеса каждой колесной пары вагона с помощью цифровых видеокамер, сфокусированных на зону контакта гребня колеса с головкой рельса, фиксируют момент начала приближения гребня колеса к головке рельса, время до момента их соударения, используя частоту записываемых кадров в секунду, определяют величину зазора между гребнем колеса и головкой рельса, по полученным данным: времени до момента удара, величине и изменении зазора между гребнем колеса и головкой рельса, рассчитывают скорость перемещения колеса вагона в поперечном направлении до удара, определяют время контакта при ударе гребня колеса с головкой рельса по времени сохранения постоянного значения величины зазора между гребнем колеса и головкой рельса противоположного колеса этой же колесной пары, по полученным данным: времени контакта гребня колеса и рельса при ударе и величине зазора между гребнем противоположного колеса этой же пары и рельса, рассчитывают скорость перемещения колеса вагона в поперечном направлении в момент удара, а силу удара гребня колеса о головку рельса при движении железнодорожного вагона определяют из соотношения: произведение разности скоростей перемещения до и в момент удара на неподрессоренную массу железнодорожного пути и вагона, отнесенную ко времени контакта гребня колеса и головки рельса при ударе. На фиг.1 представлена схема расположения видеокамеры, включающая гребень колеса 1, головку рельса 2, горизонтальную ось 3 колесной пары, шпалу 4 железнодорожного пути, фрагмент рамы тележки 5, видеокамеру 6 с источником света, а также направление сила удара Fуд гребня колеса 1 о головку рельса 2 при движении железнодорожного вагона.

На фиг.2 и 3 представлены кадры с видеокамеры 6 в момент прижатия правого гребня колеса 1 к головке рельса (фиг.2) и отжатия левого гребня колеса 1 от головки рельса (фиг.3). Причем величина зазора согласно нормативу определяется на уровне 13 мм от поверхности катания рельса (Инструкция по текущему содержанию пути №ЦП-774 от 01.07.2000 г. Утверждена Заместителем Министра путей сообщения Российской Федерации Семеновым В.Т.).

Предлагаемый способ определения силы удара гребня колеса о головку рельса осуществляется следующим образом.

Для осуществления данного способа видеокамеры 6 с источниками света устанавливают на каждую тележку 5 над левым (левая видеокамера) и правым (правая видеокамера) колесом по ходу движения вагона, фокусируют видеокамеры на зоны контакта гребней колес 1 с головками рельса 2 обеих рельсовых нитей, подключают провода электропитания к видеокамерам 6 с источниками света. Особенно это важно для движений в кривых, так как в кривой каждая колесная пара взаимодействует с железнодорожным путем по-разному.

Съемку начинают одновременно с началом движения вагона, при этом видеокамеры фиксируют изменение зазора между гребнем колеса 1 и головкой рельса 2, момент прижатия одного из гребней колес 1 к головкам рельсов 2. Видеоизображение записывается на цифровой видеорегистратор (на схеме не представлен), имеющий объем записываемой информации, достаточный для фиксирования процесса взаимодействия колеса с рельсом на выбранном участке железнодорожного пути.

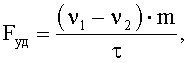

Полученный с каждой видеокамеры видеоматериал разбивают на кадры, которые нумеруют с момента начала видеосъемки, подсчитывают количество пикселей на каждом кадре, зафиксировавшим зону контакта гребня колеса с головкой рельса, переводят изображение на каждом кадре из полноцветного в черно-белое, при этом черным цветом кодируют зазор между гребнем колеса 1 и головкой рельса 2, а белым цветом - колесо и рельс, переводят пиксели в миллиметры, составляют по каждой видеокамере таблицы: номер кадра - величина зазора в миллиметрах.

Из данных таблицы определяют: момент начала приближения гребня колеса к головке рельса (левая видеокамера кадр №14699), время до момента их удара друг с другом (кадры №14699-№14703), величину и изменение зазора между гребнем колеса и головкой рельса, время контакта их при ударе (кадры №14703-№14706), величину зазора на противоположном колесе этой же колесной пары.

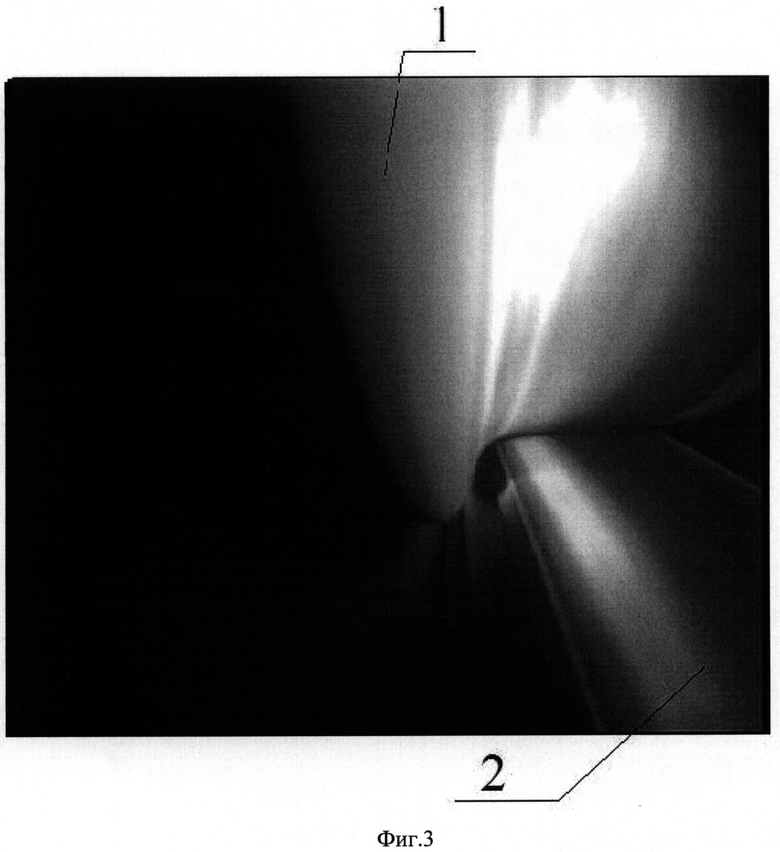

Величину силы удара рассчитывают из соотношения: произведение разности скоростей перемещения до и в момент удара на неподрессоренную массу железнодорожного пути и вагона, отнесенную ко времени контакта гребня колеса и головки рельса при ударе

где:

ν1 - скорость перемещения колеса в поперечном направлении относительно оси пути до удара;

ν2 - скорость перемещения колеса в поперечном направлении относительно пути в момент удара;

m - неподрессоренная масса пути и вагона, приходящаяся на одну ось колесной пары;

τ - время контакта при ударе гребня колеса о головку рельса.

Следует отметить, что расчет силы удара гребня колеса о головку рельса не включает неучтенные факторы: силу трения качения, погодные факторы, подуклонку рельсовой нити и другие.

Таким образом, предлагаемый способ позволяет определять в любой момент времени взаимное положение головки рельса и гребня колеса с достаточной точностью, место и величину силы удара гребня колеса о головку рельса и прогнозировать места зарождения бокового износа рельса, определять продолжительность контакта гребня колеса и головки рельса, то есть протяженность износа рельса.

Изобретение относится к средствам контроля рельсовой колеи и колес железнодорожных вагонов. Согласно способу определения силы удара гребня колеса о головку рельса при движении железнодорожного вагона фиксируют момент начала приближения гребня колеса к головке рельса, время до момента их соударения, используя частоту записываемых кадров в секунду, определяют величину зазора между гребнем колеса и головкой рельса. По полученным данным: время до момента удара - величина зазора рассчитывают скорость перемещения колеса вагона в поперечном направлении до удара. Определяют время контакта при ударе гребня колеса с головкой рельса по времени сохранения постоянного значения величины зазора между гребнем колеса и головкой рельса противоположного колеса этой же колесной пары. По полученным данным: время контакта колеса и рельса при ударе - величина зазора рассчитывают скорость перемещения колеса вагона в поперечном направлении в момент удара. Силу удара гребня колеса о головку рельса при движении железнодорожного вагона определяют из соотношения: произведение разности скоростей перемещения до и в момент удара на неподрессоренную массу железнодорожного пути и вагона, отнесенную ко времени контакта гребня колеса и головки рельса при ударе. В результате появляется возможность определить величину силы удара гребней колес вагона о головку рельса и спрогнозировать места зарождения бокового износа рельса. 1 табл., 3 ил.

Способ определения силы удара гребня колеса о головку рельса при движении железнодорожного вагона, включающий фиксирование с помощью видеокамер смещения гребня колеса относительно головки рельса, определение зазора между гребнем колеса и головкой рельса, отличающийся тем, что фиксирование смещения гребня колеса относительно головки рельса производят одновременно для каждого колеса каждой колесной пары вагона с помощью цифровых видеокамер, сфокусированных на зону контакта гребня колеса с головкой рельса, фиксируют момент начала приближения гребня колеса к головке рельса, время до момента их соударения, используя частоту записываемых кадров в секунду, определяют величину зазора между гребнем колеса и головкой рельса, по полученным данным: времени до момента удара, величине и изменению зазора между гребнем колеса и головкой рельса рассчитывают скорость перемещения колеса вагона в поперечном направлении до удара, определяют время контакта при ударе гребня колеса с головкой рельса по времени сохранения постоянного значения величины зазора между гребнем колеса и головкой рельса противоположного колеса этой же колесной пары, по полученным данным: времени контакта гребня колеса и рельса при ударе и величине зазора между гребнем противоположного колеса этой же пары и рельса рассчитывают скорость перемещения колеса вагона в поперечном направлении в момент удара, а силу удара гребня колеса о головку рельса при движении железнодорожного вагона определяют из соотношения: произведение разности скоростей перемещения до и в момент удара на неподрессоренную массу железнодорожного пути и вагона, отнесенную ко времени контакта гребня колеса и головки рельса при ударе.

| СПОСОБ ОПРЕДЕЛЕНИЯ БОКОВОГО УСИЛИЯ ПРИЖАТОГО КОЛЕСА НА РЕЛЬС ПРИ ДВИЖЕНИИ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2010 |

|

RU2426664C1 |

| Установка для исследования рельсового транспортного средства | 1980 |

|

SU896473A1 |

| Спринклер, автоматически приводимый в действие | 1928 |

|

SU11795A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ СОСТОЯНИЯ ХОДОВЫХ ЧАСТЕЙ ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 1996 |

|

RU2085425C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2013-06-20—Публикация

2011-11-16—Подача