Настоящее изобретение относится к нефтехимической промышленности, в частности к установке для гомогенного окисления метаносодержащего газа, а также к способу гомогенного окисления метаносодержащего газа.

Под метаносодержащим газом понимаются газы, содержащие по меньшей мере 50% СН4, а также сжигаемые в факелах на нефте- и газопромыслах. В зависимости от месторождения нефтесодержащих пластов, концентрация метана в сжигаемых в настоящее время н факелах газов будет различной и может колебаться от 30 до 86% (Арутюнов В.С., Крылов О.В. Окислительные превращения метана. Ин-т хим. физики РАН. М., Наука. 1998. - 361 с.).

Установка для гомогенного окисления метаносодержащего газа позволяет повысить эффективность и экономичность при переработке указанного газа, что достигается одновременным использованием котлов-утилизаторов, выполненных для осуществления быстрой закалки реакционной смеси из реакторов гомогенного окисления метаносодержащего газа, абсорберов, осуществляющих очистку газа от накапливающихся примесей и побочных продуктов процесса переработки, в частности SO2, СО, CO2, а также трубопровода, являющегося дополнительным, соединяющего указанные котлы-утилизаторы, а также один из теплообменников, который охлаждает газ, выходящий со стадии окисления исходного метаносодержащего газа, с аппаратом стадии разделения (ректификации) продуктов гомогенного окисления. Аналогичных преимуществ позволяет добиться и предлагаемый способ, также используя указанные выше нововведения, с уточнением того, что перед подачей в первый реактор осуществляют подогрев газа до 430-450°С, и после охлаждения, конденсации и выделения продуктов реакции осуществляют его очистку от SO2, СО и CO2.

Способ и установка, являющиеся ближайшими аналогами предлагаемого изобретения, описаны в RU №2162460 (опубл. 27.01.2001). Известная установка для гомогенного окисления природного газа содержит связанные между собой посредством основного трубопровода источник природного газа, теплообменники, реакторы, сепаратор, сборники, источник подачи кислорода для осуществления газофазного окисления газа и средства для охлаждения реакционной смеси. Известный способ гомогенного окисления природного газа заключается в раздельной подаче последовательно сжатого и нагретого природного газа и кислородсодержащего газа, его окислении кислородом в реакторах с последующим охлаждением/закалкой, при этом способ характеризуется тем, что реакционную смесь охлаждают на 70-150°С перед каждой последующей ступенью окисления и закаливают в последней реакционной зоне, снижая температуру реакционной смеси не менее чем на 200°С за время, составляющее менее 0,1 времени ее пребывания в реакционной зоне. Способ осуществляют циклически, осуществляя продувки газа и замыкании цикла.

Недостатком известной установки является ее низкая эффективность, а недостатком способа является пониженный выход получаемого продукта и загрязнение газа продуктами окисления серы (SO2). В предлагаемом способе и установке последовательно установлены несколько реакторов, тепловой эффект реакции в которых используется для создания пара в котлах-утилизаторах, а реакционный газ охлаждается до оптимальной температуры входа в следующий реактор, что позволяет получить более высокую степень превращения его в метанол, формальдегид и этанол. Наличие в известной установке в циркулирующем газе (SO2) нарастающего процента окислов серы также существенно снижает степень превращения реагирующего газа, так как окислы серы не являются инертным газом и выступают в данном случае как антикатализатор.

Техническим результатом настоящего изобретения является повышение эффективности в использовании, увеличение выхода получаемого продукта и очистка газа от накапливающегося SO2. Кроме того, настоящее изобретение расширяет арсенал способов и установок гомогенного окисления метаносодержащего газа.

Степень превращения реагирующего газа в продукты гомогенного окисления в одном реакторе невелика (минимальная - 2%, максимальная - 4%, в зависимости от состава газа и выбранных оптимальных температур и давления). Поэтому с экономической точки зрения минимальное количество реакторов может быть три, а максимальное их количество будет определяться исходным составом газа.

Также технологически наиболее целесообразно соединять выход последнего абсорбера (после очистки циркулирующего газа от SO2, CO2 и СО) с основным трубопроводом.

Указанный технический результат в предлагаемой установке достигается за счет того, что она содержит связанные последовательно между собой посредством основного трубопровода источник метаносодержащего газа, теплообменники, по меньшей мере три реактора, выполненных из углеродистой стали, при этом каждый из реакторов, кроме последнего, независимо соединен с котлами-утилизаторами и источниками подачи кислорода, установка также содержит сепаратор и теплообменники, установленные между сепаратором и последним реактором, не связанным с котлом-утилизатором, с возможностью подогрева газа и обеспечения получения водяного пара, который объединяют с паром из котлов-утилизаторов посредством дополнительного трубопровода, подающего пар в ректификационные колонны разделения конечных продуктов, а также трубопровод, по которому жидкую фазу из сепаратора подают на стадию ректификации, с возможностью получения метанол-ректификата, этилового спирта, формальдегида, при этом газообразную фазу подают на очистку от SO2, CO и СО2 в последовательно расположенные первый и второй абсорберы, где выходы жидкой фазы абсорберов соединены со сборниками для обеспечения возможности регенерации абсорбирующих растворов с выделением и выводом из десорбера фракций СО и СО2, выходы сборников соединены со входами абсорберов для подачи в них образовавшихся растворов для очистки газа от SO2, СО и CO2, выход второго абсорбера соединен с основным трубопроводом до места размещения нагнетателя газа для обеспечения возможности частичной продувки циркуляционного цикла для вывода имеющихся инертов.

В предлагаемом способе технический результат достигается тем, что подают в цикл метаносодержащий газ, предварительно подогретый до 430-450°С, в, по меньшей мере, три последовательно расположенных реактора окисления, выполненных из углеродистой стали, при этом каждый из реакторов, кроме последнего, независимо соединяют с котлами-утилизаторами, в реакторы также подают кислород в таком количестве, чтобы образовать смесь вне концентрационных пределов взрываемости, что вызывает гомогенное окисление метаносодержащего газа с одновременным повышением температуры газовой смеси до 540-560°С, осуществляют последующую быструю закалку-охлаждение газовой смеси в котлах-утилизаторах до температуры 440-450°С путем подачи питательной воды в котлы-утилизаторы, где образуется пар, подаваемый в ректификационные колонны разделения конечных продуктов, далее из последнего, не соединенного с котлом-утилизатором, реактора реакционная смесь поступает в сепаратор, причем на пути в сепаратор реакционная смесь подогревает газ, а также часть ее теплоты используют для получения водяного пара, который объединяют с паром из котлов-утилизаторов, из сепаратора жидкая фаза поступает на стадию ректификации, где получают метанол-ректификат, этиловый спирт, формальдегид, а газовая фаза идет на очистку от SO2, СО и СО2 в абсорберы, в первом абсорбере газовая фаза очищается от SO2, во втором абсорбере - от СО и CO2 с последующим выделением указанных газов из абсорбционного раствора второго абсорбера в десорбере, выходы жидкой фазы абсорберов соединены со сборниками для обеспечения возможности регенерации абсорбирующих растворов с выделением и выводом из десорбера фракций СО и CO2, выходы сборников соединены со входами абсорберов для подачи в них образовавшихся растворов для очистки газа от SO2, СО и CO2, при этом одновременно очисткой газовой фазы осуществляют частичную продувку цикла для удаления инертов, например азота, аргона, поступающих в цикл вместе с метаносодержащим газом и кислородом, количество продувок определяют в соответствии с допустимым количеством инертов в цикле, а после очистки и продувки осуществляют замыкание цикла посредством подпитывания газовой фазы, состоящей из метаносодержащего газа и газа из второго абсорбера.

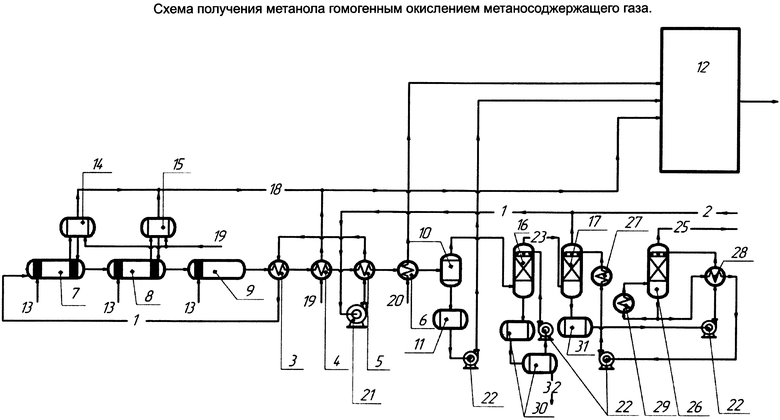

Сущность настоящего изобретения поясняется чертежом, на котором представлена схема установки в сборе.

Установка для гомогенного окисления метаносодержащего газа, представленная на чертеже, содержит связанные между собой посредством основного трубопровода 1 источник метаносодержащего газа 2, теплообменники 3, 4, 5, 6, последовательно расположенные реакторы 7, 8, 9, сепаратор 10, сборники 11, 30, 31, источник подачи кислорода 13 для осуществления некаталитического газофазного окисления газа и средства для охлаждения реакционной смеси. Также установка содержит котлы-утилизаторы 14, 15, абсорберы 16, 17, дополнительный трубопровод 18, соединяющий выходы котлов-утилизаторов 14, 15 и один из выходов теплообменника 4, для использования образовавшегося в процессе пара на стадии ректификации продуктов реакции гомогенного окисления, причем для устранения частичного распада продуктов гомогенного окисления реакторы 7, 8, 9, соединенные с источником 13 подачи кислорода, выполняют из углеродистой стали.

Теплообменник 3 выполняют с обеспечением возможности подогрева газа, вход которого соединяют с выходом теплообменника 5, вход которого соединяют с нагнетателем газа 21, при этом выход теплообменника 3 соединяют со входом реактора 7, чем обеспечивают возможность образования первичных продуктов гомогенного окисления метаносодержащего газа, реакторы 7, 8, 9 последовательно соединяют между собой посредством основного трубопровода 1, что обеспечивает возможность образования вторичных продуктов гомогенного окисления газа. Теплоту, полученную охлаждающей водой из магистрали охлаждающей воды 20, при ее проходе через теплообменник 6, используют для нагрева продуктов окисления при их подаче в первую ректификационную колонну (не показана) блока разделения оксидата на составляющие 12.

Выход последнего реактора 9 соединяют со вторым входом теплообменника 3 для дополнительного подогрева до температуры 430-450°С поступающего в него газа из источника метаносодержащего газа 2.

Теплообменники 3, 4, 5, 6 соединяют между собой последовательно, последний теплообменник 6 выполняют с обеспечением возможности осуществления окончательного охлаждения и конденсации продуктов окисления, вход которого соединяют с магистралью охлаждающей воды 20, а выход соединяют со входом сепаратора 10, один из выходов которого (жидкого конденсата) соединяют с одним из сборников 11 для последующей перекачки из него сконденсированных продуктов посредством насоса 22 на стадию ректификации для получения метанола-ректификата, этилового спирта, формальдегида, другой выход сепаратора 10 (несконденсировавшиеся газы) соединяют с одним из входов первого абсорбера 16, что обеспечивает возможность очистки в нем газа от SO2, далее после абсорбера 16 газы подают на вход второго абсорбера 17, что обеспечивает возможность очистки в нем газа от фракций СО и CO2.

Выходы жидкой фазы абсорберов 16, 17 соединяют со сборниками 30, 31 соответственно, чем обеспечивают возможность регенерации абсорбирующих растворов с выделением и выводом из десорбера 26 фракций СО и CO2, выходы сборников 30, 31 соединяют со входами абсорберов 16, 17 для подачи в них образовавшихся растворов для очистки газа от SO2, СО и CO2, выход второго абсорбера 17 соединяют с трубопроводом 1 до места расположения нагнетателя газа, чтобы обеспечить возможность частичной продувки цикла для вывода имеющихся инертов.

Средства для охлаждения реакционной смеси представляют собой теплообменники 3, 4, 5, 6 и котлы-утилизаторы 14, 15.

Источник для питательной воды 19 соединяют с котлами-утилизаторами 14, 15, а также, для образования пара, с теплообменником 4.

Позицией 23 показан газ, очищенный от SO2, позицией 25 - выход фракции СО и CO2 на использование, позициями 30, 31 - емкости для абсорбирующих растворов, позицией 22 - насосы, позицией 27 - теплообменник-холодильник, позицией 28 - регенеративный теплообменник, позицией 29 - теплообменник-нагреватель, 32 - выход фракции SO2.

Функционирует установка для гомогенного окисления метаносодержащего газа и способ гомогенного окисления следующим образом.

Процесс гомогенного окисления метаносодержащего газа с получением метанола, исходя из условий снижения энергозатрат на компрессию метаносодержащего газа с рециклом, ведут так, что подогретый в теплообменнике 3 до температуры 430-450°С газ поступает в реактор 7, где он смешивается с кислородом в соотношении ниже предела взрываемости. Кислород частично окисляет метан и другие углеводороды, содержащиеся в газе, при этом температура газовой смеси повышается до температуры 540-560°С и образуются метанол, этанол, формальдегид и вода. Реакция образования продуктов гомогенного окисления является обратимой и, как следствие, необходимо проводить быструю закалку - охлаждение реакционной смеси с 540-560°С до 440-450°С. Осуществляют это в котлах-утилизаторах.

Присутствие в зоне реакции никеля и его соединений (нержавеющих сталей), в общем, приводит к частичному распаду продуктов гомогенного окисления, и для исключения этого явления реакторы 7, 8, 9 выполняют из углеродистой стали.

После реактора 7 газ поступает в реактор 8, где процесс гомогенного окисления метана повторяется аналогично процессу в реакторе 7. Далее аналогичный процесс проводят в реакторе 9, после чего газ в теплообменнике 3 подогревается для подачи в реактор 7.

Оставшийся тепловой потенциал газа снимают в теплообменнике 4 для получения пара, который используют вместе с паром после котлов-утилизаторов 14, 15 на стадии ректификации продуктов гомогенного окисления.

После теплообменника 4 газ в теплообменнике 5 подогревает газ, идущий через теплообменник 3 в реактор 7. Окончательное охлаждение и конденсацию продуктов окисления производят в теплообменнике 6 охлаждающей водой.

Сконденсированные продукты гомогенного окисления разделяют в сепараторе 10 и выводят в сборник 11, откуда они поступают на стадию ректификации, где разгоняются с получением метанола-ректификата, этилового спирта, формальдегида и воды.

Циркуляционный газ из сепаратора 10 поступает в абсорберы 16, 17, в которых газ отмывается - очищается от SO2 в первом абсорбере и от СО, и СО2 во втором абсорбере, абсорбционный раствор второго абсорбера регенерируют в десорбере 26 с выделением из него СО и СO2, а охлажденный в теплообменнике 27 раствор вновь подают на очистку газа.

Выделение СО и CO2 из газового рецикла необходимо из условий снижения расхода кислорода на 15%, идущего на доокисление СО в СО2, и снижения инертных газов SO2 и СО2 в цикле.

Далее предусмотрена частичная продувка цикла для вывода инертов, поступивших в цикл вместе с метаносодержащим газом и кислородом (азот, аргон, криптон и пр.). Количество продувки определяют по балансу, исходя из допустимого количества инертов в цикле. Количество инертов в циркулирующем газе может достигать 70%. Дальнейшее увеличение инертов будет приводить к снижению степени превращения реагирующею газа.

После продувки цикла его подпитывают метаносодержащим газом, и далее газ нагнетателем 21 подается в теплообменники 5, 4, 3, а также на вход реактора 7. Таким образом, описан полный цикл функционирования настоящего изобретения.

В таблице 1 представлены данные по степени превращения за один цикл в технологической схеме с тремя последовательно установленными реакторами по экспериментальным данным, полученным в одном реакторе.

Таким образом, изобретение повышает эффективность в эксплуатации и увеличивает выход получаемого продукта.

Промышленная применимость.

Изобретение может быть использовано в нефтехимической промышленности, для использования сжигаемых в факелах газов при производстве метанола, формальдегида и других продуктов.

Обозначение позиций на схеме:

1 - основной трубопровод;

2 - подпиточный газ;

3, 4, 5 - теплообменники;

6 - теплообменник-конденсатор;

7, 8, 9 - реакторы гомогенного окисления;

10 - сепаратор оксидата;

11 - сборник оксидата;

12 - блок ректификации продуктов окисления;

13 - подача кислорода;

14, 15 - котлы-утилизаторы;

16, 17 - абсорберы с вихревой пакетной насадкой;

18 - трубопровод регенерированной теплоты в виде пара;

19 - питательная вода;

20 - охлаждающая вода;

21 - нагнетатель газа;

22 - насосы оксидата абсорберов и десорберов;

23 - газ, очищенный от SO2;

25 - фракции СО и СО2;

26 - десорбер;

27 - теплообменник-холодильник абсорбента;

28 - регенеративный теплообменник;

29 - теплообменник-кипятильник;

30, 31 - сборники абсорбирующих растворов;

32 - вывод фракции SO2 в виде растворов абсорбента.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГОМОГЕННОГО ОКИСЛЕНИЯ ПРИРОДНОГО ГАЗА И СПОСОБ ГОМОГЕННОГО ОКИСЛЕНИЯ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2181622C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПРОИЗВОДСТВА ДИМЕТИЛОВОГО ЭФИРА ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2002 |

|

RU2220939C2 |

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ НЕФТЯНОГО И ПРИРОДНОГО ГАЗОВ | 1993 |

|

RU2070423C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413749C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОКСОВОГО ГАЗА | 1990 |

|

RU2042402C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из природного или попутного газов | 2016 |

|

RU2630307C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| РЕАКТОР ДЛЯ ГОМОГЕННОГО ОКИСЛЕНИЯ ПРИРОДНОГО ГАЗА | 2002 |

|

RU2199366C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ | 2004 |

|

RU2254322C1 |

Изобретение относится к нефтехимической промышленности и касается гомогенного окисления метаносодержащего газа с целью получения из него метанола, формальдегида и других продуктов. Изобретение касается способа гомогенного окисления метаносодержащего газа, включающего подачу в цикл метаносодержащего газа, предварительно подогретого до 430-450°С, в, по меньшей мере, три последовательно расположенных реактора окисления, выполненных из углеродистой стали, при этом каждый из реакторов, кроме последнего, независимо соединяют с котлами-утилизаторами, в реакторы также подают кислород в таком количестве, чтобы образовать смесь вне концентрационных пределов взрываемости, что вызывает гомогенное окисление метаносодержащего газа с одновременным повышением температуры газовой смеси до 540-560°С, при этом осуществляют последующую быструю закалку-охлаждение газовой смеси в котлах-утилизаторах до температуры 440-450°С путем подачи воды в котлы-утилизаторы, где образуется пар, подаваемый в ректификационные колонны разделения конечных продуктов, далее из последнего, не соединенного с котлом-утилизатором, реактора реакционная смесь поступает в сепаратор, причем на пути в сепаратор реакционная смесь подогревает газ, а также часть ее теплоты используют для получения водяного пара, который объединяют с паром из котлов-утилизаторов, из сепаратора жидкая фаза поступает на стадию ректификации, где получают метанол-ректификат, этиловый спирт, формальдегид, а газовая фаза идет на очистку от SO2, CO и СО2 в абсорберы, в первом абсорбере газовая фаза очищается от SO2, во втором абсорбере - от СО и СО2 с последующим выделением указанных газов из абсорбционного раствора второго абсорбера в десорбере, выходы жидкой фазы абсорберов соединены со сборниками для обеспечения возможности регенерации абсорбирующих растворов с выделением и выводом из десорбера фракций СО и СО2, выходы сборников соединены со входами абсорберов для подачи в них образовавшихся растворов для очистки газа от SO2, CO и СО2, при этом одновременно очисткой газовой фазы осуществляют частичную продувку циркуляционного цикла для удаления инертов, например азота, аргона, поступающих в цикл вместе с метаносодержащим газом и кислородом, количество продувок определяют в соответствии с допустимым количеством инертов в цикле, а после очистки и продувки осуществляют замыкание цикла посредством подпитывания газовой фазы, состоящей из метаносодержащего газа и газа из второго абсорбера. Изобретение также касается установки для гомогенного окисления метаносодержащего сырья. Технический результат - повышение эффективности в эксплуатации и увеличение выхода получаемого продукта, улучшение экологии окружающей среды. 2 н.п. ф-лы, 1 табл., 1 ил.

1. Способ гомогенного окисления метаносодержащего газа, включающий подачу в цикл метаносодержащего газа, предварительно подогретого до 430-450°С, в, по меньшей мере, три последовательно расположенных реактора окисления, выполненных из углеродистой стали, при этом каждый из реакторов, кроме последнего, независимо соединяют с котлами-утилизаторами, в реакторы также подают кислород в таком количестве, чтобы образовать смесь вне концентрационных пределов взрываемости, что вызывает гомогенное окисление метаносодержащего газа с одновременным повышением температуры газовой смеси до 540-560°С, отличающийся тем, что осуществляют последующую быструю закалку-охлаждение газовой смеси в котлах-утилизаторах до температуры 440-450°С путем подачи питательной воды в котлы-утилизаторы, где образуется пар, подаваемый в ректификационные колонны разделения конечных продуктов, далее из последнего не соединенного с котлом-утилизатором реактора реакционная смесь поступает в сепаратор, причем на пути в сепаратор реакционная смесь подогревает газ, а также часть ее теплоты используют для получения водяного пара, который объединяют с паром из котлов-утилизаторов, из сепаратора жидкая фаза поступает на стадию ректификации, где получают метанол-ректификат, этиловый спирт, формальдегид, а газовая фаза идет на очистку от SO2, CO и CO2 в абсорберы, в первом абсорбере газовая фаза очищается от SO2, во втором абсорбере от СО и СО2 с последующим выделением указанных газов из абсорбционного раствора второго абсорбера в десорбере, выходы жидкой фазы абсорберов соединены со сборниками для обеспечения возможности регенерации абсорбирующих растворов с выделением и выводом из десорбера фракций СО и СО2, выходы сборников соединены со входами абсорберов для подачи в них образовавшихся растворов для очистки газа от SO2, CO и СО2, при этом одновременно очисткой газовой фазы осуществляют частичную продувку циркуляционного цикла для удаления инертов, например азота, аргона поступающих в цикл вместе с метаносодержащим газом и кислородом, количество продувок определяют в соответствии с допустимым количеством инертов в цикле, а после очистки и продувки осуществляют замыкание цикла посредством подпитывания газовой фазы, состоящей из метаносодержащего газа и газа из второго абсорбера.

2. Установка для осуществления способа по п.1, содержащая связанные последовательно между собой посредством основного трубопровода источник метаносодержащего газа, теплообменники, по меньшей мере, три реактора, выполненных из углеродистой стали, при этом каждый из реакторов, кроме последнего, независимо соединен с котлами-утилизаторами и источниками подачи кислорода, установка также содержит сепаратор и теплообменники, установленные между сепаратором и последним реактором, не связанным с котлом-утилизатором, с возможностью подогрева газа и обеспечения получения водяного пара, который объединяют с паром из котлов - утилизаторов посредством дополнительного трубопровода, подающего пар в ректификационные колонны разделения конечных продуктов, а также трубопровод, по которому жидкую фазу из сепаратора подают на стадию ректификации с возможностью получения метанол-ректификата, этилового спирта, формальдегида, отличающаяся тем, что газообразную фазу подают на очистку от SO2, CO и СО2 в последовательно расположенные первый и второй абсорберы, где выходы жидкой фазы абсорберов соединены со сборниками для обеспечения возможности регенерации абсорбирующих растворов с выделением и выводом из десорбера фракций СО и СО2, выходы сборников соединены со входами абсорберов для подачи в них образовавшихся растворов для очистки газа от SO2, CO и СО2, выход второго абсорбера соединен с основным трубопроводом до места размещения нагнетателя газа для обеспечения возможности частичной продувки циркуляционного цикла для вывода имеющихся инертов.

| УСТАНОВКА ДЛЯ ГОМОГЕННОГО ОКИСЛЕНИЯ ПРИРОДНОГО ГАЗА И СПОСОБ ГОМОГЕННОГО ОКИСЛЕНИЯ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2181622C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2203261C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕТЕРОГЕННЫХ АНТИГЕНОВ, СХОДНЫХ ДЛЯ МИКРООРГАНИЗМОВ И ОРГАНОВ ЧЕЛОВЕКА И ЖИВОТНОГО | 2001 |

|

RU2196335C1 |

Авторы

Даты

2011-08-20—Публикация

2009-08-19—Подача