Текст описания в факсимильном виде (см. графическую часть)к

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНЫЙ СПОСОБ ПРОИЗВОДСТВА ТОПЛИВНОГО ДИМЕТИЛОВОГО ЭФИРА И БЕНЗИНА ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2003 |

|

RU2266893C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2002 |

|

RU2228901C2 |

| Способ получения водородсодержащего газа для производства метанола и устройство для его осуществления | 2016 |

|

RU2632846C1 |

| Способ управления процессом получения синтез-газа для малотоннажного производства метанола | 2017 |

|

RU2663432C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ МАЛОТОННАЖНОГО ПРОИЗВОДСТВА МЕТАНОЛА | 2017 |

|

RU2685656C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА ИЗ УГЛЕВОДОРОДНОГО ГАЗОВОГО СЫРЬЯ | 2001 |

|

RU2196761C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1995 |

|

RU2099320C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ УГЛЕВОДОРОДНОГО ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2503651C1 |

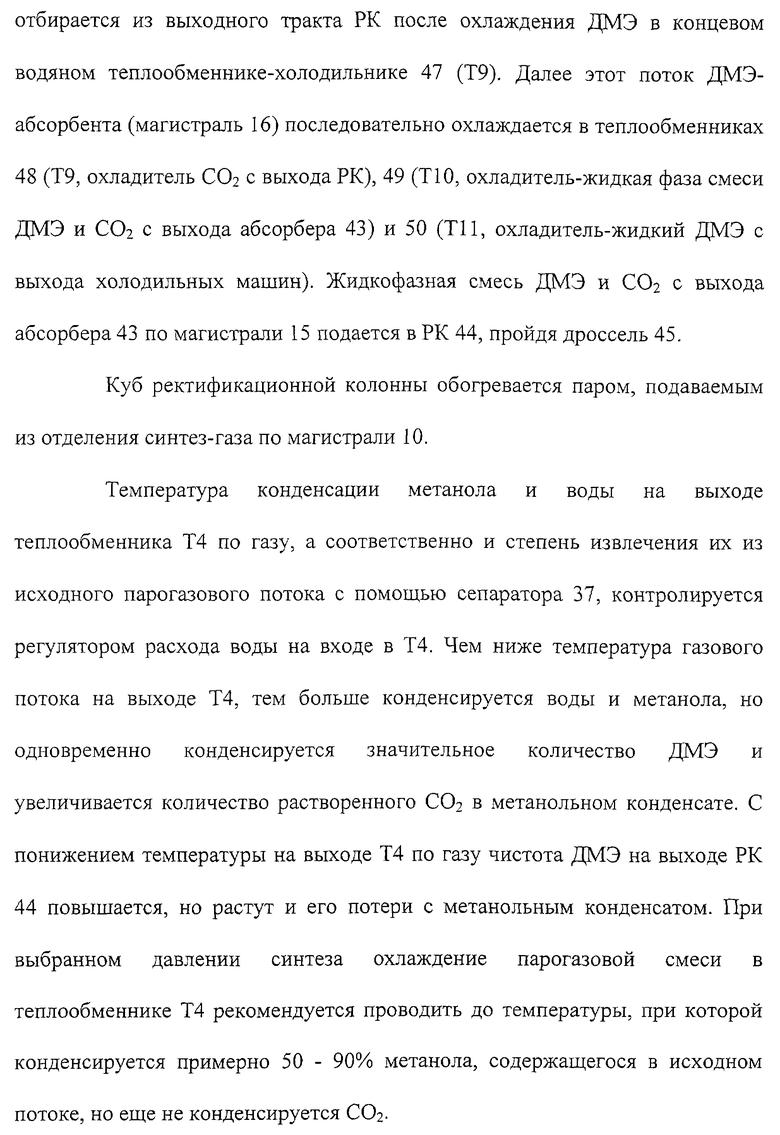

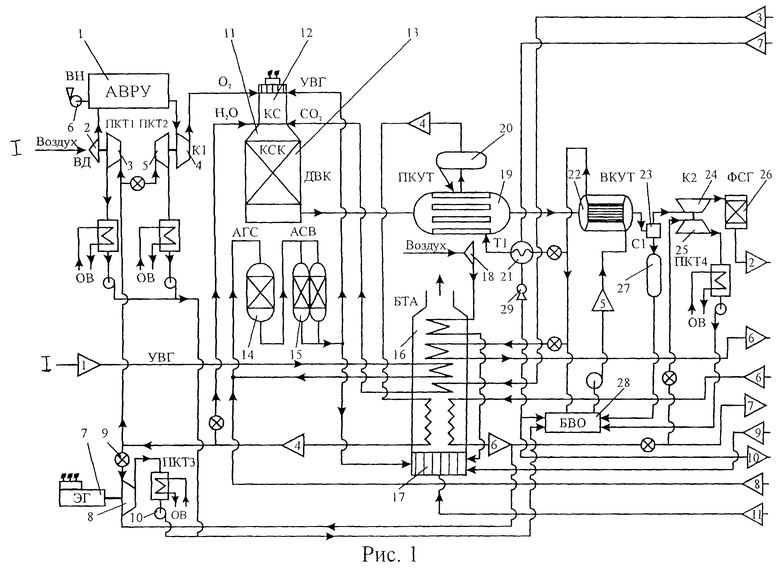

Использование: нефтехимия. Сущность: комплексный способ производства диметилового эфира (ДМЭ) из углеводородных газов, природного и попутных, содержащих в основном CH4, а также и другие углеводородные и неуглеводородные газы, включающий три основные технологические стадии переработки углеводородных газов в ДМЭ: а) получение синтез-газа с мольным отношением водорода (Н2) к окиси углерода (СО), примерно равным 1,0, по методу парциального некаталитического окисления углеводородных газов кислородом в высокотемпературном конвертере, с коррекцией состава первичных продуктов парциального окисления за счет ввода в реакционную зону потоков диоксида углерода (CO2) и водяного пара (Н2О) с последующей утилизацией избыточного теплосодержания потока конвертируемых газов на выходе конвертера в паровом и водогрейном котлах; б) синтез ДМЭ из синтез-газа в реакторе с использованием смесевого катализатора синтеза метанола и дегидратации метанола, с рециркуляцией не прореагировавшего синтез-газа, в) фракционирование продуктов синтеза и получение товарного ДМЭ с чистотой не ниже 95 мас.%. Технический результат: получение дешевого топливного ДМЭ с чистотой не менее 95 мас.%. 3 з.п. ф-лы, 2 ил., 1 табл.

| МАТЕРИАЛЫ МЕЖДУНАРОДНОЙ КОНФЕРЕНЦИИ "INTERNATIONAL DME WORKSHOP", TOKYO, JAPAN, 07.09.2000, c.55-81 | |||

| Устройство для горячего прессования одежды | 1976 |

|

SU591538A1 |

| Устройство для прокладки кабеля | 1981 |

|

SU1010683A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| SU 1173696 Al, 10.03.1997. | |||

Авторы

Даты

2004-01-10—Публикация

2002-01-09—Подача