Уровень техники

Настоящее изобретение относится в общем смысле к способам разделения газов и, более конкретно, к способам и устройству для выделения диоксида углерода (СО2) и сульфида водорода (Н2S) из потока синтетического газа для превращения источника топлива в водород или для очистки синтетического газа для IGCC завода.

Коммерциализация известных технологий ″конверсии угля в водород (Н2) и электричество″, таких как электростанции комбинированного цикла производства электроэнергии с внутрицикловой газификацией угля (IGCC) и/или установки полигенерации угля, обычно затруднена высокими капитальными затратами, связанными с удалением наиболее значительных примесей, таких как сера, из синтетического газа, полученного из угля. Строгие требования к чистоте для производства водорода или технические условия по топливу для газовых турбин, например, как правило, удовлетворяют, используя ряд типовых процессов очистки, которые облегчают удаление серы (S) и удаление СО2, если в данной области использования требуется улавливание СО2. Использование процесса очистки синтетического газа после угольного газогенератора, как типично используют в электростанциях комбинированного цикла производства электроэнергии с внутрицикловой газификацией угля или при производстве водорода из угля и природного газа, облегчает процесс очистки. Очистка синтетического газа также используется для облегчения очистки другого синтетического газа, полученного из углеводородов, включая природные газы, тяжелые нефти, биомассы и другие серосодержащие тяжелые углеродные топлива. Произведенный в результате синтетический газ может быть направлен или на установку комбинированного цикла для использования при производстве электричества, или для производства Н2/аммиака (NH3), или направлен в реакторы синтеза/метанола Фишера-Тропша для использования в полигенерации. Полученный в результате поток, обогащенный СО2, может быть далее сжат и направлен на изоляцию.

Из-за высоких температур в угольном газогенераторе (например, приблизительно 1400°С), многие примеси, содержащиеся в угле, могут выделяться с синтетическим газом. Например, внутри, по меньшей мере, некоторых известных газогенераторов по существу все соединения серы в угле превращаются в сульфид водорода (H2S), и некоторая часть последнего изменяется до карбонил сульфида (COS) при охлаждении синтетического газа, а все соединения хлора превращаются в хлористый водород (HCl). Как известно, обычно более кислотные газы, такие как H2S и HCl, как правило, больше получаются при газификации угля, чем при частичном окислении природного газа. Таким образом, для оптимизации работы газогенератора в производстве водорода из угля, удаление кислотного газа, особенно удаление серы, может быть существенным.

Раскрытие изобретения

Предлагается устройство для производства газообразного водорода. Данное устройство включает установку газификации или установку риформинга, скомпонованную для получения первого синтетического газа, и первую секцию очистки, соединенную с установкой газификации для удаления кислотного газа. Первая секция очистки скомпонована для получения второго синтетического газа и включает, по меньшей мере, один из катализаторов, выбранных из группы, состоящей из катализатора высокотемпературной конверсии и катализатора низкотемпературной конверсии. Устройство также включает вторую секцию очистки, соединенную с первой секцией очистки для удаления кислотного газа.

Предлагается способ отделения водорода от источника топлива. Данный способ включает образование первой газообразной топливной смеси путем процесса газификации и охлаждение первой газообразной топливной смеси водой, впрыскиваемой из, по меньшей мере, одного распределителя инжекции воды. Данный способ также включает направление первой газообразной топливной смеси через первую секцию очистки, которая включает низкотемпературную мембрану сульфида водорода, соединенную поточной связью с катализатором высокотемпературной конверсии и катализатором низкотемпературной конверсии. Данный способ также включает образование второй газообразной топливной смеси, которая включает больше водорода и меньше серы, чем первая газообразная топливная смесь, и удаление, по меньшей мере, одного компонента из группы, состоящей из диоксида углерода и сульфида водорода, из второй газообразной топливной смеси.

В дополнительном аспекте предлагается система получения водорода. Данная система включает в себя установку газификации, соединенную с установкой гидролиза карбонил сульфида для получения первой газообразной топливной смеси, где установка газификации соединена поточной связью с источником топлива и, по меньшей мере, одним распределителем инжекции воды, скомпонованным для впрыскивания воды в первую газообразную топливную смесь, чтобы содействовать уменьшению температуры первой газообразной топливной смеси. Данная система также включает в себя первую секцию очистки, соединенную с установкой газификации и скомпонованную для получения второй газообразной топливной смеси, где первая секция очистки включает, по меньшей мере, один катализатор, выбранный из группы, состоящей из катализатора высокотемпературной конверсии и катализатора низкотемпературной конверсии. Данная система, кроме того, включает в себя вторую секцию очистки, соединенную с секцией очистки первой газообразной топливной смеси, где вторая секция очистки скомпонована для получения третьей газообразной топливной смеси, которая включает больше водорода, чем диоксида углерода и серы, и энергоблок, скомпонованный для производства электричества, использующий третью газообразную топливную смесь.

Краткое описание чертежей

Фиг.1 представляет собой схематическую иллюстрацию типичной системы получения водорода.

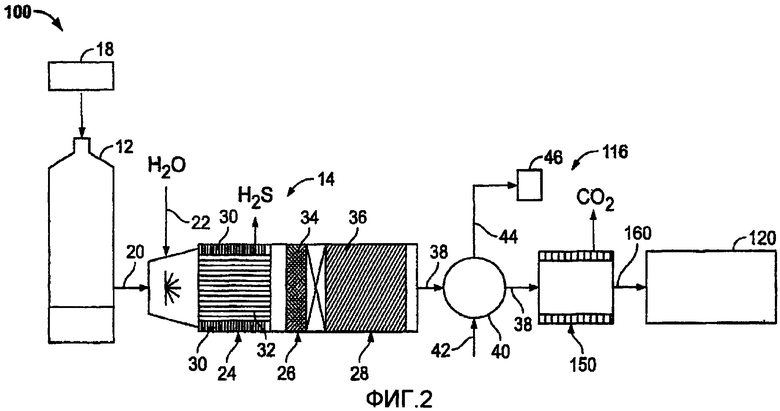

Фиг.2 представляет собой схематическую иллюстрацию альтернативного варианта осуществления системы получения водорода.

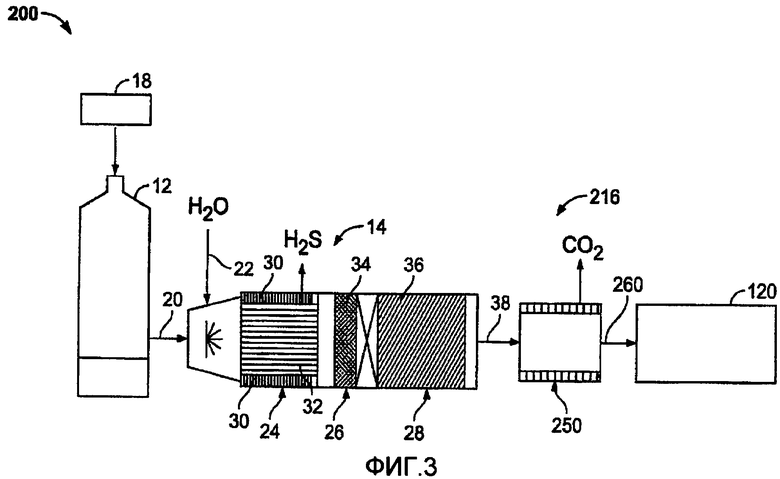

Фиг.3 представляет собой схематическую иллюстрацию дальнейшего альтернативного варианта осуществления системы получения водорода.

Фиг.4 представляет собой схематическую иллюстрацию другого альтернативного варианта осуществления системы получения водорода.

Осуществление изобретения

Фиг.1 представляет собой схематическую иллюстрацию типичной системы 10 получения водорода. В иллюстративном варианте осуществления система 10 скомпонована, чтобы конвертировать уголь в газообразный водород (H2), и включает установку 12 газификации, последовательно соединенную с первой секцией 14 очистки и второй секцией 16 очистки. Первая и вторая секции 14 и 16 очистки, соответственно, скомпонованы, чтобы содействовать конверсии монооксида углерода (CO), удалению серы (S) и удалению диоксида углерода (CO2).

В иллюстративном варианте осуществления установка 12 газификации представляет собой реактор 12 для газификации угля, который скомпонован, чтобы превращать топливо из источника 18 топлива в синтетический газ 20. В альтернативном варианте осуществления установка 12 газификации представляет собой риформинг-аппарат для природного газа, который скомпонован, чтобы превращать природный газ в синтетический газ 20. В иллюстративном варианте осуществления источник топлива 18 предоставляет угольную суспензию и кислород или воздух. В альтернативных вариантах осуществления источник 18 топлива может предоставлять любую подходящую комбинацию материалов, которые дают возможность установке 12 газификации производить синтетический газ 20, как описано здесь. В иллюстративном варианте осуществления полученный синтетический газ 20 включает смесь примерно 50% CO, примерно 30% H2, примерно менее чем 10% CO2 и сульфид водорода (H2S). В альтернативных вариантах осуществления полученный синтетический газ может включать любую подходящую смесь соединений при любом процентном содержании, которая дает возможность изобретению работать, как описано здесь. В дальнейшем варианте осуществления установка 12 газификации включает в себя радиационные и/или конвективные охладители синтетического газа для охлаждения синтетического газа и использования энергии для получения пара с высокой температурой и высоким давлением для приведения в действие паровой турбины для получения электроэнергии.

После выгрузки из установки 12 газификации в синтетический газ 20 инжектируют охлаждающую жидкость, такую как вода, посредством распределителя 22 инжекции воды, перед поступлением синтетического газа 20 в первую секцию 14 очистки. В альтернативном варианте осуществления охлаждающую жидкость инжектируют в синтетический газ 20 посредством множества впускных отверстий 22. Охлаждающая жидкость содействует снижению температуры синтетического газа 20 приблизительно от 1400°C до менее чем 170°C. В иллюстративном варианте осуществления охлаждение синтетического газа 20 содействует предотвращению разрушения компонентов внутри секции 14.

В иллюстративном варианте осуществления первая секция 14 очистки содействует удалению соединений серы (S), таких как, но не ограничиваясь этим, H2S. Секция 14 включает участок 24 удаления серы, участок 26 реактора низкотемпературной конверсии (LTS) и участок 28 реактора высокотемпературной конверсии (HTS). Участок 26 реактора LTS работает примерно при 200-300°C, а участок 28 реактора HTS работает примерно при 300-400°C. В иллюстративном варианте осуществления участок 24 удаления серы представляет собой H2S селективную мембрану 30, которая включает катализатор 32 гидролиза карбонил сульфида (COS), а участок 26 реактора LTS включает LTS катализатор 34. Кроме того, в иллюстративном варианте осуществления участок 28 реактора HTS включает катализатор 36 HTS.

H2S селективная мембрана 30 содействует удалению значительных количеств H2S из синтетического газа. H2S имеет намного более высокую скорость реакции с материалом мембраны, чем CO2, и таким образом может проникать через мембрану 30 намного быстрее, чем CO2, так что H2S можно удалить в секции поступления (не показана) первой секции 14 очистки. Конкретно, в иллюстративном варианте осуществления достижимо снижение примерно от 250 ч/млн до менее чем 10 ч/млрд H2S в секции поступления первой секции 14 очистки. Удаление H2S из синтетического газа 20 перед тем, как синтетический газ 20 поступает в участок 26 LTS реактора, содействует предотвращению отравления катализатора 32 и, таким образом, превращению катализатора 32 в неэффективный. H2S и другие кислотные газы, которые диффундируют из мембраны 30, удаляют посредством пара низкого давления, подаваемого из паровой турбины (не показана). В одном варианте осуществления мембрана 30 включает катализатор 32 для обеспечения того, что удаление H2S не будет превышать предварительно установленные температурные пределы мембраны 30. Например, в иллюстративном варианте осуществления синтетический газ 20 протекает через мембрану 30 при температуре приблизительно 170°C. В другом варианте осуществления синтетический газ 20 протекает через мембрану 30 при температуре менее 200°C.

После выгрузки из участка 24 удаления серы секции 14 синтетический газ 20 направляют через LTS реактор 26, в котором температура повышается примерно до 250°C, так что экзотермическая реакция запускается или протекает. Конкретно, в иллюстративном варианте осуществления, LTS катализатор 34 конвертирует часть CO, присутствующего в синтетическом газе 20, до CO2. В иллюстративном варианте осуществления LTS катализатор 34 оптимизируют для низкотемпературной работы. В одном варианте осуществления LTS катализатор 34 работает примерно при 250°C. В одном варианте осуществления LTS катализатор 34 содействует термодинамически лимитированной реакции конверсии воды в газ (WGS) (CO+H2O ⇔ CO2+H2) и конвертирует CO в CO2, но эта реакция не протекает до завершения в присутствии CO2.

В одном варианте осуществления LTS катализатор 34 включает сплавы меди (Cu) и цинка (Zn). В другом варианте осуществления LTS катализатор 34 может представлять собой катализатор на основе благородного металла, такого как, но не ограничиваясь этим, палладий (Pd), платина (Pt), родий (Rh) или платина-рений (Pt-Re), нанесенный на носитель с высокой площадью поверхности, такой как, но не ограничиваясь этим, оксид церия (CeO2) или оксид алюминия (Al2O3). Синтетический газ 20 выходит из LTS реактора 26 с температурой приблизительно 250°C в виде смеси Co, H2 и CO2.

После выгрузки из LTS реактора 26 синтетический газ 20 направляют через HTS реактор 26, в котором температура возрастает примерно до 450°C. HTS реактор 26 упакован HTS катализатором 36, который продолжает термодинамически лимитированную реакцию конверсии вода-газ (CO+H2O ⇔ CO2+H2) и продолжает конвертировать CO в CO2, но эта реакция не идет до завершения в присутствии CO2, таким образом оставляя приблизительно 3% CO в синтетическом газе 20. В иллюстративном варианте осуществления HTS катализатор 36 оптимизируют для работы при высокой температуре. В одном варианте осуществления катализатор HTS 36 включает Cu и Zn сплавы. В другом варианте осуществления катализатор 36 HTS может представлять собой катализатор на основе благородного металла, такого как, но не ограничиваясь этим, Pd, Pt, Rh или Pt-Re, нанесенный на носитель с высокой площадью поверхности, такой как, но не ограничиваясь этим, CeO2 или Al2O3. По мере того, как синтетический газ 20 течет через реактор HTS 28 и катализатор 34 HTS, температура повышается примерно до 450°C, и синтетический газ 20 превращается в синтетический газ 38.

После выгрузки из секции 14 полученный синтетический газ 38 включает смесь примерно 3% CO, примерно 55% H2, примерно 40% CO2 и по существу освобожден от H2S. В альтернативных вариантах осуществления полученный синтетический газ 38 может включать любую подходящую смесь соединений при любом процентном содержании, которая позволяет изобретению функционировать, как описано здесь.

Затем синтетический газ 38 направляют в теплообменник 40, где снижают температуру синтетического газа 38. Конкретно, в иллюстративном варианте осуществления, катализатор 42 циркулирует через теплообменник 40 так, что температура синтетического газа 38 уменьшается приблизительно до 170°C. По мере того, как синтетический газ 38 охлаждается, пар 44 удаляют из теплообменника 40 и направляют на паровую турбину 46. Теплообменник 40 понижает температуру синтетического газа 38 так, что он поступает во вторую 16 секцию очистки при температуре, которая будет содействовать предотвращению повреждения критических компонентов внутри секции 16.

В иллюстративном варианте осуществления секция 16 представляет собой WGS реактор 16, включающий CO2 селективную мембрану 50, где, по меньшей мере, часть мембраны 50 включает LTS катализатор 52. LTS катализатор 52 оптимизируют для работы при низких температурах. В одном варианте осуществления LTS катализатор 52 является таким же, как LTS катализатор 32. В альтернативных вариантах осуществления LTS катализатор 52 отличается от LTS катализатора 32. В одном варианте осуществления LTS катализатор 52 включает Cu и Zn сплавы. В другом варианте осуществления LTS катализатор 52 может представлять собой катализатор на основе благородного металла, такого как, но не ограничиваясь этим, Pd, Pt, Rh или Pt-Re, нанесенный на носитель с высокой площадью поверхности, такой как, но не ограничиваясь этим, CeO2 или Al2O3.

Мембрана 50 скомпонована, чтобы уменьшить количество CO2 примерно до величины менее чем 0,1%. По мере того, как синтетический газ 38 течет через CO2 селективную мембрану 50 и LTS катализатор 52 температура повышается вследствие по существу непрерывного удаления CO2 на изоляцию. Конверсия реакции WGS в секции 16 может создавать очень высокие температуры, поэтому LTS катализатор 52 упаковывают в мембрану 50 так, что экзотермическая реакция WGS не будет превышать температурные пределы мембраны 50. В иллюстративном варианте осуществления LTS катализатор 52 содействует поддержанию температуры внутри мембраны 50 примерно при 200°C.

В иллюстративном варианте осуществления система 10 производит результирующий поток 60 H2, содержащий приблизительно 95% H2 и примерно менее 0,1% CO2. В одном варианте осуществления поток 60 направляют на газовую турбину комбинированного цикла производства электроэнергии с внутрицикловой газификацией угля (не показана). В альтернативных вариантах осуществления поток 60 направляют в оборудование для хранения водорода (не показано).

Фиг.2 представляет собой схематическую иллюстрацию альтернативного варианта осуществления системы получения водорода 100. Система 100 получения водорода аналогична системе 10 получения водорода (показанной на фиг. 1), и компоненты системы получения водорода 100, которые идентичны системе 10 очистки синтетического газа, идентифицированы на фиг.2 с использованием таких же номеров позиций, как на фиг.1.

В иллюстративном варианте осуществления система 100 скомпонована для конверсии угля в H2 и включает установку 12 газификации, последовательно соединенную с первой секцией 14 очистки и второй секцией 116 очистки. Вторая секция очистки 116 скомпонована для содействия конверсии CO и удаления CO2. В иллюстративном варианте осуществления установка 12 газификации, первая секция 14 очистки, источник 18 топлива, синтетический газ 20 и теплообменник 40 скомпонованы и функционируют, как описано на фиг. 1. По мере того, как синтетический газ 20 течет через секцию 14, температура повышается примерно до 450°C, и синтетический газ 20 превращается в синтетический газ 38.

После выгрузки из теплообменника 40 синтетический газ 38 направляют во вторую секцию 116 очистки при температуре приблизительно 170°C. В одном варианте осуществления секция 116 представляет собой CO2 селективную мембрану 150, скомпонованную для удаления CO2 на изоляцию. Температура синтетического газа 38 остается равной 170°C внутри секции 116. В иллюстративном варианте осуществления система 100 генерирует результирующий поток 160 H2, содержащий приблизительно 90% H2 и примерно 5% CO2. В одном варианте осуществления поток 160 направляют на газовую турбину 120.

Фиг. 3 представляет собой схематическую иллюстрацию дальнейшего варианта осуществления системы 200 получения водорода. Система 200 получения водорода аналогична системе 100 получения водорода (показанной на фиг. 2), и компоненты системы 200 получения водорода, которые идентичны системе 100 очистки синтетического газа, идентифицированы на фиг. 3 с использованием таких же номеров позиций, как на фиг. 2.

В иллюстративном варианте осуществления система 200 скомпонована для конверсии угля в H2 и включает установку 12 газификации, последовательно соединенную с первой секцией 14 очистки и второй секцией 216 очистки. Вторая секция очистки 216 скомпонована для содействия конверсии CO и удаления CO2. В иллюстративном варианте осуществления установка 12 газификации, первая секция 14 очистки, источник 18 топлива и синтетический газ 20 скомпонованы и функционируют, как описано на фиг.1. По мере того, как синтетический газ 20 течет через секцию 14, температура повышается примерно до 450°C и синтетический газ 20 превращается в синтетический газ 38.

После выгрузки из первой секции 14 очистки синтетический газ 38 направляют во вторую секцию 216 очистки при температуре приблизительно 450°C. В одном варианте осуществления секция 216 представляет собой CO2 селективную мембрану 250, скомпонованную, чтобы по существу удалить CO2 из синтетического газа 38 и направить его на изоляцию. В иллюстративном варианте осуществления температурный предел мембраны 250 составляет приблизительно 450°C. В иллюстративном варианте осуществления система 200 создает результирующий поток 260 H2, содержащий приблизительно 90% H2 и примерно 5% CO2. В одном варианте осуществления поток 260 направляют на установку комбинированного цикла производства электроэнергии с внутрицикловой газификацией угля или газовую турбину 120.

Фиг.4 представляет собой схематическую иллюстрацию другого варианта осуществления типичной системы 300 получения водорода. Система 300 получения водорода аналогична системе 10 получения водорода (показанной на фиг.1) и компоненты установки 300 комбинированного цикла производства электроэнергии с внутрицикловой газификацией угля, которые идентичны системе 10 очистки синтетического газа, идентифицированы на фиг.4 с использованием таких же номеров позиций, как на фиг.1.

В иллюстративном варианте осуществления система 300 скомпонована для конверсии угля в H2 и включает установку 12 газификации в поточной связи с серией устройств 302 охлаждения синтетического газа, скомпонованных для удаления тепла и твердых частиц и с установкой 304 гидролиза COS, которую компонуют, чтобы конвертировать COS до H2S в синтетическом газе 20. Затем синтетический газ 20 обрабатывают в интегрированной секции 306 очистки синтетического газа, скомпонованной для содействия конверсии CO, удалению S и удалению CO2.

В иллюстративном варианте осуществления секция 306 очистки включает WGS реактор 308, включающий HTS катализатор 310, активный охлаждающий теплообменник 312, мембрану 314 и LTS катализатор 316. В иллюстративном варианте осуществления реактор 308 включает кожух 320, который содержит, по меньшей мере, один канал 322 ввода и множество каналов 324 вывода. Реактор 308 скомпонован, чтобы получить синтетический газ 20 через канал 322 ввода при температуре в диапазоне примерно от 250°C до 300°C.

По мере того, как синтетический газ направляют через HTS катализатор 310 внутри кожуха 320, экзотермическая реакция WGS (CO+H2O ⇔ CO2+H2) превращает CO в CO2. В иллюстративном варианте осуществления HTS катализатор 310 упаковывают внутрь кожуха 320, так что синтетический газ 20 течет через HTS катализатор 310 перед поступлением в теплообменник 312. HTS катализатор 310 поддерживает температуру синтетического газа 20 в диапазоне примерно от 170°C до 200°C. В одном варианте осуществления HTS катализатор 310 включает Cu, Fe и Zn сплавы. В другом варианте осуществления HTS катализатор 310 может представлять собой катализатор на основе благородного металла, такого как, но не ограничиваясь этим, Pd, Pt, Rh или Pt-Re, нанесенный на носитель с высокой площадью поверхности, такой как, но не ограничиваясь этим, CeO2 или Al2O3. В иллюстративном варианте осуществления HTS катализатор 310 является устойчивым к сере и не отравляется в присутствии серы в синтетическом газе 20.

Теплообменник 312 содействует удалению избытка тепла от экзотермических реакций конверсии посредством активного охлаждения синтетического газа 20 перед поступлением в мембрану 314. Конкретно, теплообменник 312 уменьшает температуру синтетического газа 38 до температуры в диапазоне примерно от 170°C до 200°C. Понижение температуры синтетического газа 38 содействует защите мембраны 314 от повреждения.

В иллюстративном варианте осуществления мембрана 314 является CO2 селективной и таким образом непрерывно удаляет CO2, образующийся в WGS реакторе 308, давая возможность протекания равновесной конверсии CO в CO2 почти до полного удаления CO (приблизительно 10 част/млн CO в H2 продукте). В иллюстративном варианте осуществления мембрана 314 интегрирована с LTS катализатором 316, так что удаляют по существу весь CO2, образующийся в WGS реакции. Мембрана 314 также является H2S селективной и таким образом непрерывно удаляет H2S, чтобы содействовать достижению низких уровней H2S (<100 част/млрд) в H2 продукте. Более того, в иллюстративном варианте осуществления мембрана 314 работоспособна при пониженной температуре, т.е. при температуре в диапазоне примерно 170-200°C. Пониженная рабочая температура содействует снижению потерь энергии, связанных с охлаждением и повторным нагревом.

В одном варианте осуществления мембрана 314 может представлять собой высокопроницаемую полимерную мембрану или высокотемпературную неорганическую мембрану. Решение о виде мембраны, которую необходимо выбрать, будет зависеть от проницаемости, селективности и диапазона рабочих температур, желательных для мембраны 314. Чтобы расширить температурный диапазон высокопроницаемой полимерной мембраны, можно смешать определенные части пористых частиц, таких как, но не ограничиваясь этим, частицы цеолитов, с полимерным раствором перед изготовлением мембраны. Также можно заполнить макропористую керамическую пену полимером, чтобы расширить температурную стойкость такой высокопроницаемой мембраны.

В течение работы в иллюстративном варианте осуществления, CO2 и H2S проходят через мембрану 314 к множеству центральных трубок 326 мембраны. Первый изолированный поток 330, который обогащен CO2 и H2S, удаляют из реактора 308 посредством канала 324 вывода. Основная часть переработанного синтетического газа 20 выходит во второй поток 322 пара и H2, который обеднен CO2 и H2S. В одном варианте осуществления поток 332 направляют на газовую турбину 120 или в установку комбинированного цикла производства электроэнергии с внутрицикловой газификацией угля. В одном варианте осуществления пар низкого качества или продувочный газ (не показано) вводят в реактор 308 для содействия удалению CO2 и H2S.

В другом варианте осуществления мембрану 314 можно сконструировать из двух отдельных материалов, где первый материал является селективным по отношению к CO2, а второй является селективным по отношению к H2S. В данном варианте осуществления CO2 селективная мембрана является по существу инкапсулированной в HTS катализаторе 310, а H2S селективная мембрана может быть размещена вниз по потоку в LTS катализаторе 316. В результате получают три отдельных потока, выходящие из реактора 308, первый поток для H2, второй для CO2 и третий для H2S. Третий поток можно далее конвертировать до элементарной серы или серной кислоты.

Вышеописанная система на основе низкотемпературного мембранного выделения CO2 и H2S из синтетического газа предоставляет множество преимуществ для интегрального процесса конверсии угля в H2. Интегрированная концепция позволяет снизить затраты энергии при отделении и поглощении CO2, понизить капитальные затраты и уменьшить общую площадь для данной системы. Более того, интегрированный подход выгодно использует синергизм между реакциями конверсии воды в газ и необходимостью удаления CO2 и H2S. Использование мембран для удаления H2S исключает необходимость энергоемких устройств регенерации растворителя и удаления серы. Экономические преимущества модуля будут содействовать коммерциализации установок комбинированного цикла производства электроэнергии с внутрицикловой газификацией угля, или конверсии угля в H2, или полигенерации угля с отделением CO2. Пониженные капитальные затраты будут иметь значительное влияние на экономическую осуществимость технологий получения H2 на основе угля.

Иллюстративные варианты осуществления низкотемпературных секций очистки синтетического газа описываются в деталях выше. Секция очистки синтетического газа не ограничивается конкретными описанными здесь вариантами, а скорее компоненты секций очистки можно использовать независимо и отдельно от других описанных здесь компонентов. Более того, необходимость удаления CO2 и H2S не является уникальной для установок, генерирующих топливо из угля, и по существу интегрированную секцию очистки синтетического газа можно было бы использовать для альтернативных систем топливо/биомасса для конвертирования низкокалорийного синтетического газа в высокочистый H2. Поэтому настоящее изобретение можно осуществить и использовать в связи со многими другими топливными системами и конфигурациями турбин.

В то время как изобретение было описано на примере различных конкретных вариантов осуществления, специалисты в данной области поймут, что изобретение можно осуществить на практике с модификациями, находящимися внутри сущности и объема формулы изобретения.

Спецификация

| название | год | авторы | номер документа |

|---|---|---|---|

| Способы и устройства для производства водорода | 2018 |

|

RU2779804C2 |

| РЕГУЛИРОВАНИЕ КИСЛОГО ГАЗА В ПРОЦЕССЕ ПРОИЗВОДСТВА ЖИДКОГО ТОПЛИВА | 2014 |

|

RU2670761C9 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА АММИАКА И СООТВЕТСТВУЮЩАЯ ВНЕШНЯЯ СЕКЦИЯ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2013 |

|

RU2617772C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ С ПОМОЩЬЮ ПРОЦЕССА ФИШЕРА-ТРОПША, ИНТЕГРИРОВАННОГО В НЕФТЕПЕРЕРАБАТЫВАЮЩИЕ УСТАНОВКИ | 2019 |

|

RU2776173C1 |

| ПОЛУЧЕНИЕ ГАЗОВОГО ПОТОКА | 2012 |

|

RU2600650C2 |

| РЕГУЛИРОВАНИЕ СОСТАВА СИНТЕЗ-ГАЗА В УСТАНОВКЕ ПАРОВОГО РИФОРМИНГА МЕТАНА | 2010 |

|

RU2544666C2 |

| СПОСОБ И СИСТЕМА ЭФФЕКТИВНОЙ ПАРОГАЗОВОЙ КОГЕНЕРАЦИИ, ОСНОВАННЫЕ НА ГАЗИФИКАЦИИ И МЕТАНИРОВАНИИ БИОМАССЫ | 2013 |

|

RU2583785C1 |

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2010 |

|

RU2563628C2 |

| Способ и система для получения диоксида углерода, очищенного водорода и электричества из сырьевого реформированного технологического газа | 2015 |

|

RU2661930C2 |

| СИСТЕМА СИНТЕЗА АММИАКА С НИЗКИМ ВЫБРОСОМ ДИОКСИДА УГЛЕРОДА И РЕГУЛИРОВАНИЕМ НЕРАВНОВЕСИЯ МОЧЕВИНЫ | 2023 |

|

RU2825953C1 |

Изобретение относится к способу и устройству для выделения диоксида углерода и сульфида водорода из синтетического газа для превращения источника топлива в водород. Устройство для получения газообразного водорода содержит установку газификации (12) или установку риформинга, скомпонованную для получения первого синтетического газа. Первая секция очистки (14) присоединена к установке газификации (12) для удаления кислотного газа и скомпонована для получения второго синтетического газа и включает, по меньшей мере, один катализатор, выбранный из группы, состоящей из катализатора высокотемпературной конверсии (34) и катализатора низкотемпературной конверсии (36). Устройство также включает вторую секцию очистки (16), соединенную с первой секцией очистки, для удаления кислотного газа и низкотемпературную мембрану сульфида водорода (30), которая включает катализатор гидролиза карбонил сульфида. Формируют первую газообразную топливную смесь, охлаждают ее водой и направляют через первую секцию очистки (14). Формируют вторую газообразную топливную смесь и удаляют из нее диоксид углерода или сульфид водорода. Технический результат заключается в оптимизации работы газогенератора в производстве водорода из угля путем удаления кислотного газа из синтетического газа. 2 н. и 11 з.п. ф-лы, 4 ил.

1. Устройство для получения газообразного водорода, причем указанное устройство содержит

установку газификации или установку риформинга, выполненную с возможностью формирования первого синтетического газа;

первую секцию очистки, связанную с указанной установкой газификации для удаления кислотного газа, причем указанная первая секция очистки выполнена с возможностью формирования второго синтетического газа, указанная первая секция очистки содержит, по меньшей мере, один катализатор, выбранный из группы, состоящей из катализатора высокотемпературной конверсии и катализатора низкотемпературной конверсии;

вторую секцию очистки, связанную с указанной первой секцией очистки для удаления кислотного газа,

низкотемпературную мембрану сульфида водорода, которая включает катализатор гидролиза карбонилсульфида, при этом указанная низкотемпературная мембрана сульфида водорода выполнена с возможностью выборочного удаления сульфида водорода из первого синтетического газа, так что указанная первая секция очистки производит второй синтетический газ, который, по существу, обеднен по сере.

2. Устройство по п.1, дополнительно содержащее теплообменник, соединенный поточной связью с указанной первой секцией очистки и указанной второй секцией очистки.

3. Устройство по п.2, в котором указанный теплообменник выполнен с возможностью удаления избытка тепла посредством активного охлаждения первого синтетического газа.

4. Устройство по п.1, дополнительно содержащее, по меньшей мере, один распределитель инжекции воды, соединенный поточной связью с указанной первой секцией очистки и выполненный с возможностью активного охлаждения первого синтетического газа.

5. Устройство по п.1, дополнительно содержащее низкотемпературную мембрану диоксида углерода, выполненную с возможностью выборочного удаления диоксида углерода из второго синтетического газа для содействия указанной второй секции очистки в получении третьего синтетического газа, который, по существу, обеднен по диоксиду углерода.

6. Устройство по п.1, в котором, по меньшей мере, один из катализаторов, выбранных из группы, состоящей из катализатора высокотемпературной конверсии и катализатора низкотемпературной конверсии, выполнен с возможностью превращения монооксида углерода и пара в диоксид углерода и водород.

7. Устройство по п.1, дополнительно содержащее реактор, присоединенный к установке газификации, причем указанный реактор содержит кожух, содержащий множество каналов ввода и множество каналов вывода, причем указанный кожух скомпонован, чтобы, по существу, содержать внутри себя экзотермическую реакцию конверсии воды в газ и поддерживать температуру примерно от 170°С до 300°С.

8. Устройство по п.7, в котором указанный кожух реактора имеет размеры для того, чтобы вместить указанный катализатор высокотемпературной конверсии, указанный катализатор низкотемпературной конверсии, теплообменник и низкотемпературную селективную мембрану сульфида водорода.

9. Способ отделения водорода от источника топлива, причем указанный способ содержит

формирование первой газообразной топливной смеси посредством процесса газификации;

охлаждение первой газообразной топливной смеси водой, инжектируемой, по меньшей мере, из одного распределителя инжекции воды;

направление первой газообразной топливной смеси через первую секцию очистки, которая содержит низкотемпературную мембрану сульфида водорода, включающую катализатор гидролиза карбонилсульфида, причем низкотемпературная мембрана сульфида водорода связана поточной связью с катализатором высокотемпературной конверсии и катализатором низкотемпературной конверсии;

формирование второй газообразной топливной смеси, которая содержит больше водорода и меньше серы, чем первая газообразная топливная смесь; и

удаление, по меньшей мере, одного компонента из группы, состоящей из диоксида углерода и сульфида водорода, из второй газообразной топливной смеси.

10. Способ по п.9, в котором указанное удаление, по меньшей мере, одного компонента из группы, состоящей из диоксида углерода и сульфида водорода, из второй газообразной топливной смеси дополнительно содержит использование второй секции очистки, которая выполнена с возможностью формирования третьей газообразной топливной смеси, которая включает больше водорода, чем вторая газообразная топливная смесь.

11. Способ по п.9, дополнительно содержащий соединение теплообменника поточной связью между первой секцией очистки и второй секцией очистки, причем теплообменник выполнен с возможностью активного охлаждения газообразной топливной смеси, выпускаемой из второй секции очистки.

12. Способ по п.9, в котором указанное направление первой газообразной топливной смеси через первую секцию очистки дополнительно включает направление первой газообразной топливной смеси через низкотемпературную мембрану диоксида углерода и сульфида водорода для содействия выборочному удалению, по меньшей мере, одного компонента из группы, состоящей из диоксида углерода и сульфида водорода, из первой газообразной топливной смеси.

13. Способ по п.9, в котором удаление, по меньшей мере, одного компонента из группы, состоящей из диоксида углерода и сульфида водорода, из второй газообразной топливной смеси дополнительно содержит удаление первого потока диоксида углерода и выделение второго потока сульфида водорода из второй газообразной топливной смеси.

| US 2004047799 A1, 11.03.2004 | |||

| US 2002004533 A1, 10.01.2002 | |||

| D.J.KUBEK et al | |||

| Purification and Recovery Options for Gasification | |||

| Секционный радиатор | 1924 |

|

SU2715A1 |

| US 6235262 B1, 15.04.1999 | |||

| RU 2055091 C1, 27.02.1996. | |||

Авторы

Даты

2011-08-20—Публикация

2006-12-11—Подача