Техническая область

Данное изобретение относится к области химического оборудования и особенно к системе синтеза аммиака с низким выбросом диоксида углерода и регулированием неравновесия мочевины.

Уровень техники

Природный газ - важное сырье для химического производства и экологически чистый источник энергии, который является важным сырьем для производства различных химических продуктов. Особенно в странах Африки, Ближнего Востока, России, Юго-Восточной Азии, Северной Америки имеются обширные запасы природного газа. Из-за того, что процесс получения химических продуктов из природного газа требует меньшего инвестиционного вложения, процесс прост и удобен в управлении, а также имеет меньшее воздействие на окружающую среду, он широко используется за рубежом.

На данный момент основными патентодержателями для производства аммиака из природного газа являются KBR, Topsoe, Casale и другие. Каждый из них имеет свои уникальные преимущества в области конверсии природного газа и синтеза аммиака. Так, например, компания Topsoe разработала Process for the production of synthesis gas, PCT/EP2021/055050, а Casale - Process for the ammonia production PCT/EP2016/051658.

На данный момент технологический процесс производства аммиака из природного газа осуществляется в несколько этапов: конверсия природного газа, обратимая конверсия CO, удаление CO2, метанизация, глубокая очистка, синтез аммиака, охлаждение, регенерация водорода и аммиака и дистилляция конденсата.

Двухступенчатая конверсия, то есть комбинация паровой конверсии и автотермальной конверсии воздуха, часто используется для процесса конверсии природного газа. Тепло, необходимое для первой конверсии, поставляется за счет выделяющегося тепла от горения топливного газа на горелке, а тепло, необходимое для второй реакции, получается путем сжигания кислорода второго печного отделения воздушной части.

Обычно в состав топливного газа в первом печном отделении также добавляют выбросы (отработанный газ) из установки синтеза аммиака, чтобы снизить расход природного газа. Обычно количество воздуха, добавляемого во втором печном отделении, подбирается таким образом, чтобы соотношение H2/N2 было в диапазоне от 2,6-2,8.

Двухступенчатая технология преобразования, то есть высокотемпературная конверсия и низкотемпературная конверсия СО, часто используется в процессе обратимой конверсии СО. Это делается для максимального превращения СО в H2 в качестве сырья для синтеза аммиака, а также для преобразования СО, содержащегося в газе превращения, в CO2.

Физико-химический метод поглощения (например, метод поглощения раствора aMDEA) часто используется для удаления CO2 из газов, проходящих через конверсионный процесс, и после десорбции CO2 газы направляются для использования в установке по производству мочевины.

Обычно больше половины производства аммиака используется для производства мочевины для удобства транспортировки, поэтому важен углеродный баланс в заводах по производству аммиака.

В обычных газовых синтетических аммиачных установках количество CO2, обычно производимое при синтетическом аммиачном устройстве, по сравнению с продуктом NH3 недостаточно для синтеза достаточного количества мочевины, что приводит к тому, что обычно производится больше части жидкого аммиака, что приводит к избыточному хранению жидкого аммиака, когда жидкий аммиак трудно продать или потреблять. В установках на основе синтетического аммиачного карбамида, работающих на природном газе, тепловая ценность топливного газа, невелика, что создает проблемы с высоким содержанием CO2 в атмосфере и затрудняет сокращение выбросов CO2 без чрезмерного увеличения инвестиций (технологии улавливания CO2 в дымовых газах обычно инвестируются на больших площадях). В установках синтетического аммиачного карбамида из природного газа, поскольку свежий газ содержит воду и CO2, необходимо установить аммиачный охладитель для промывки аммиака или подачи свежего газа в синтетическое кольцо для удовлетворения требований к содержанию кислорода в входе в синтетическую башню. По сравнению с безводным свежим газом, потому что синтетическая башня имеет более высокое содержание аммиака в впуске, что приводит к более низкому чистому значению аммиака синтеза аммиака, большему количеству циркулирующего газа, потреблению энергии синтетического компрессора и размеру синтетического контура высокого давления относительно велики.

Раскрытие изобретения

Цель изобретения заключается в том, чтобы предоставить систему синтеза аммиака с низким выбросом диоксида углерода и регулированием неравновесия мочевины. на основе технологии, которая позволяет решать существующие недостатки.

Для достижения этой цели изобретения используется следующая техническая схема: система синтеза аммиака с низким выбросом диоксида углерода и регулированием неравновесия мочевины включает подсистему двухступенчатой конверсии природного газа, подсистему очистки, подсистему сушки свежего газа и подсистему синтеза аммиака и охлаждения.

Исходный природный газ проходит через подсистему двухступенчатой конверсии природного газа генерируя свежий газ и углекислый газ. Свежий газ подается в подсистему сушки свежего газа для удаления влаги. Кроме того, в соответствии с производством диоксида углерода, часть сухого свежего газа используется для регенерации молекулярного сита и последующей подачи обратно в подсистему двухступенчатой конверсии природного газа в качестве дополнительного газа для сжигания. Оставшийся свежий газ проходит через подсистему синтеза аммиака и охлаждения для получения жидкого продукта аммиака. При этом доля свежего газа, используемого для регенерации молекулярного сита в подсистеме сушки свежего газа, составляет 8%-10% объема свежего газа, а соотношение моль диоксида углерода к мольному выходу жидкого аммиака составляет 1:2.

Дополнительно, подсистема осушения свежего газа включает: аммиачный охладитель свежего газа, разделитель свежего газа, молекулярный ситовый сушильный аппарат, фильтр молекулярного сита и нагреватель для регенерации молекулярного сита.

Где аммиачный охладитель свежего газа используется для охлаждения свежего газа и конденсации влаги.

Разделитель свежего газа используется для отделения конденсированной влаги от свежего газа, полученной в аммиачном охладителе свежего газа.

Молекулярный ситовый сушильный аппарат используется для полного удаления влаги из свежего газа после отделения конденсированной влаги.

Фильтр молекулярного сита используется для фильтрации твердых примесей в свежем газе.

Нагреватель для регенерации молекулярного сита используется для использования части сухого свежего газа для регенерации молекулярного сита и его возвращения в подсистему двухступенчатой конверсии природного газа в качестве дополнительного газа для сжигания.

Дополнительно, система также включает в себя подсистему восстановления водорода и аммиака, которая используется для восстановления водорода и жидкого аммиака из выбросов системы синтеза аммиака и охлаждения. При этом восстановленный водород подается в свежий газ, поступающий в систему синтеза аммиака и охлаждения, чтобы обеспечить мольное соотношение водорода к азоту 3:1.

Дополнительно, природный газ проходит процесс гидрогенизации и удаления серы до содержания серы менее 0,1 ppmv, перед входом в подсистему двухступенчатой конверсии природного газа.

Дополнительно, подсистема двухступенчатой конверсии природного газа включает первую ступень конверсии и вторую ступень конверсии, а регенерированный газ из подсистемы сушки свежего газа и отработочный газ из системы синтеза аммиака и охлаждения используются как дополнительный газ для первой ступени конверсии.

Дополнительно, содержание метана на базе сухого вещества на выходе из второй ступени конверсии газа составляет от 0,3%-0,55% моль.

Дополнительно, подсистема двухступенчатой конверсии природного газа включает в себя высокотемпературный и низкотемпературный реакторы преобразования, систему рекуперации тепла переменного потока, систему удаления CO2 и систему метанизации, после прохождения подсистема двухступенчатого конверсии свежий газ, поступающий в подсистему сушки свежего газа, должен иметь содержание CO + CO2 менее 5 ppm.

Дополнительно, система также включает подсистему дистилляции процессной жидкости, включающую дистилляционную колонну и теплообменник на дне колонны. Процессная жидкость из подсистемы двухступенчатого конверсии нагревается в теплообменнике на дне колонны, а затем поступает в дистилляционную колонну, где происходит удаление CO2, NH3 и CH3OH, пар, выходящий из верхней части дистилляционной колонны, направляется в подсистему двухступенчатой конверсии природного газа в качестве сырьевого пара, а конденсат пара на дне колонны охлаждается водяным охладителем и затем направляется в установку для дальнейшей очистки.

Дополнительно, система также включает подсистему синтеза аммиака и охлаждения, в которой свежий газ из подсистемы сушки свежего газа и рециркуляционный газ из цикла синтеза аммиака смешиваются и подогреваются перед поступлением в аммиакосинтезатор, концентрация аммиака составляет не менее 18%.

Сравнительное преимущество и положительный эффект данного изобретения по сравнению с существующей технологией заключается в следующем:

(1) В данном изобретении благодаря введению процесса сушки свежего газа и повторному использованию части сушеного газа в качестве топливного газа удается достичь аммиачно-углеродного баланса при совместном производстве мочевины. Это решает проблему неполного использования аммиачной продукции, производимой установкой по синтезу аммиака, в установке по производству мочевины в обычной установке по производству аммиака из природного газа.

(2) Кроме того, из-за низкого содержания CH4 в синтетическом свежем газе большинство горючих газов составляют H2, выбросы CO2 из дымового газа в одной печи будут значительно сокращены по сравнению с обычными установками синтетического аммиака, изготовленными из природного газа.

(3) В данном изобретении благодаря введению процесса сушки свежего газа и удалению практически всей влаги и CO2 из свежего газа, он может быть непосредственно смешан с рециркуляционным газом аммиака и подогрет перед вводом в аммиачную синтезационную колонну. По сравнению с другими процессами, так как содержание аммиака и инертного газа входного рабочего газа аммиачной колонны низкое, чистота аммиака обычно составляет не менее 18%, что значительно превосходит процессы без сушки свежего газа (обычная чистота аммиака 14%) и процессы с использованием аммиака для сушки свежего газа (обычная чистота аммиака 15,5%). Это позволяет снизить энергопотребление компрессора синтезированного газа и размеры высокодавления схемы.

Описание чертежей

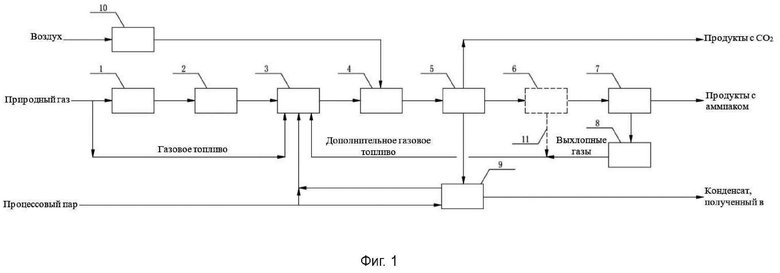

На фиг. 1 представлена схема процесса синтеза аммиака с низким выбросом диоксида углерода и обеспечением регулирования неравновесия мочевины, которая является примером реализации.

1-система компрессии природного газа,

2-система водородации и десульфурации природного газа,

3-первичная система конверсии,

4-вторичная система конверсии,

5-система очистки конверсионного газа, включающая двухступенчатую систему превращения, систему удаления CO2 и систему метанизации,

6-система сушки свежего газа,

7-система синтеза аммиака и система охлаждения,

8-система восстановления водорода и аммиака,

9-система перегонки технологических конденсатов,

10-система компрессии воздуха,

11-система регенерации молекулярного сита.

Конкретный способ реализации

Для того чтобы люди в данной технической области лучше понимали программу заявки, ниже приводится четкое и полное описание технической программы в этой заявке в сочетании с диаграммой, прилагаемой к варианту реализации заявки. Очевидно, что описанные варианты осуществления являются лишь частью, а не всеми вариантами реализации настоящего заявления. В соответствии с приведенным в настоящей заявке вариантом осуществления все другие варианты осуществления, полученные обычным техническим персоналом в данной области без выполнения творческого труда, должны подпадать под действие настоящей заявки.

Необходимо пояснить, что описания и исковые требования в настоящей заявке и приведенные в прилагаемых к ней чертежах термины “включают” и “имеют” и любые их деформации, предназначенные для охвата неисключительного включения, например, процессы, методы, системы, продукты или устройства, содержащие ряд шагов или единиц, не должны ограничиваться теми шагами или единицами, которые четко перечислены, но могут включать в себя не перечисленные четко или в отношении этих процессов, методов, Другие шаги или элементы, присущие продукту или оборудованию.

Процесс преобразования природного газа включает в себя систему двухступенчатой конверсии, систему преобразования, систему удаления CO2, систему метанизации, систему сушки свежего газа, систему синтеза и охлаждения аммиака, систему регенерации водорода и аммиака, систему экстракции процессной конденсатной жидкости и т. д.

Ключевое оборудование системы преобразования природного газа включает в себя компрессор воздуха, реактор гидрирования, реактор десульфурации, паровую конверсионную печь (первая печь), автотермическую конверсионную печь (вторая печь), систему рекуперации тепла отходящих газов и т. д. При недостаточном давлении поступающего природного газа требуется дополнительное установление компрессора природного газа.

Система преобразования включает в себя высокотемпературный реактор преобразования, низкотемпературный реактор преобразования, систему рекуперации отходящего тепла и т.д.

Система удаления CO2 использует амин-диэтаноловую соль органического растворителя, и среди разных технических решений применяется одно типичное решение, включающее абсорбционную колонну CO2, десорбционную колонну CO2, вспышечную колонну и вспомогательное оборудование (такое как ребойлер, теплообменник, насос раствора и т.д.).

Система метанизации включает в себя реактор метанизации, подогреватель подачи вещества в реактор метанизации, теплообменник на входе и выходе реактора метанизации, газоохладитель метана и другое оборудование.

Система сушки свежего газа включает в себя аммиаковый охладитель свежего газа, газосепаратор, сорбционный сушильный аппарат, фильтр сорбционного сушильного аппарата, нагреватель регенерации сорбента и другое оборудование.

Система синтеза и охлаждения аммиака основана на низком давлении синтеза аммиака, при котором применяется несколько технических решений, включая компрессор и межуровневое оборудование для синтез-газа, аммиакосинтезатор, систему сбора тепла у выхода из аммиакосинтезатора, газоохладитель, аммиакоохладитель, разделение аммиака, компрессор и межуровневое оборудование для аммиака, аммиакосклад и насос жидкого аммиака и т. д.

Система регенерации водорода и аммиака включает в себя аммиакопоглотительный реактор, аммиакорегенерационный реактор, упаковку для водорода и другое оборудование.

Система экстракции процессной конденсатной жидкости включает в себя флеш-типовую колонну, опарник колонны и другое оборудование.

В данной системе природный газ подвергается гидрированию, чтобы содержание серы в природном газе было снижено до уровня ниже 0,1 ppmv, что удовлетворяет требованиям к катализаторам и т. д. в последующих процессах.

Очищенный сырой газ смешивается с паровой дистилляционной водой из столбца при деструкции и нагревается в конвекционной зоне нагревательных труб первой печи, затем подается в первую печь для парового преобразования. Регулируя соотношение пара и сырого газа, поступающего в печь для парового преобразования, управляется водородо-углеродное соотношение на входе в печь для парового преобразования, которое составляет около 3, а также контролируется температура на выходе из печи для парового преобразования, которая составляет около 750-800°С.

Воздух, проходя через воздушный компрессор и нагреваемый конвекционной зоной труб нагревательного обменника, инжектируется во вторую печь через форсунки второй печи, где он встречается с продуктами преобразования от первой печи и происходит автокаталитическое горение. Контролируется температура на выходе из второй печи, достигающая примерно 1000°С, и содержание метана на выходе, составляющее от 0,3-0,55% моль (сухой основе).

Продукты преобразования, после отвода тепла, направляются на процесс переменного преобразования, и концентрация CO в газе после низкотемпературного преобразования составляет менее 0,35% моль (сухой основе).

Газ низкотемпературного преобразования переносится в процесс удаления CO2 путем рекуперации тепла предварительного нагрева и обессоливания.

В процессе удаления CO2 технологический конденсат, в котором технологический газ проходит процесс рекуперации остаточного тепла, после сбора направляется через конденсатный насос на участок извлечения паров технологического конденсата.

В системе удаления CO2 большая часть CO2 удаляется из газа, а извлеченный CO2 подается на установку производства мочевины. Концентрация CO2 в выходном газе из установки удаления CO2 составляет менее 500 ppm (сухой основе).

Газ из процесса удаления CO2 поступает в реактор метанизации для метанизации и удаления CO и CO2. Концентрация CO + CO2 в газе после процесса метанизации составляет менее 5 ppm.

Установлен процесс сушки свежего газа, в котором газ из метанизатора проходит сорбцию для удаления влаги, а также, в зависимости от объема продукции CO2, часть сухого газа используется для регенерации сорбента и поступает в первую печь верхнего потока как дополнительное топливо. Большая часть свежего газа направляется к последующим процессам.

Синтез-газ из верхнего потока и богатый водородом газ из процесса регенерации смешиваются, и соотношение H2/N2 составляет 3:1 для поступления в контур синтеза и охлаждения аммиака для производства продукта жидкого аммиака.

Отходы от установок синтетического аммиака подаются в установки по рекуперации водорода и аммиака для рекуперации водорода, и жидкого аммиака.

Технологический конденсат установки синтетического аммиака поступает в отгонку лёгких фракций отпарной колонны после предварительного нагрева в теплообменнике конденсата на дне отпарной колонны, паровая добавка на вершине отпарной колонны добавки в процесс преобразования в качестве преобразующего сырья для пара, а жидкость на дне колонны отправляется на опреснение путем рекуперации тепла и охлаждения для очистки.

Пример реализации

Ссылаясь на рисунок 1, газообразный сырье поступает в систему компрессии природного газа (1) через буферный резервуар на входе. Предварительно нагретый природный газ подается в систему водородации и десульфурации природного газа (2), в которой органическая сера в исходном газе превращается в неорганическую серу, главным образом H2S. Далее сжатый природный газ поступает в первичную систему конверсии (3) и подвергается нагреву в конвективном сегменте одного из печных сегментов, после нагрева температура составляет около 370-390°С Часть печного топливного газа в соответствии с фактической ситуацией на заводе использует система очистки конверсионного газа (5).

Гидрированный природный газ поступает в блок десульфурации для удаления серы, содержание которой снижается до значений ниже 0,1 ppmv. Блок десульфурации оснащен двумя аппаратами, которые могут работать параллельно или последовательно, чтобы обеспечить непрерывную работу в том случае, когда один из них требует замены средств для десульфурации. Сырьевой газ после десульфурации подмешивается с определенным количеством среднего давления пара, чтобы достичь отношения воды/углерода 3,0, затем подается на нагревную катушку в конвективном сегменте одного из печных сегментов, где сырьевой газ нагревается до примерно 520°С, а затем поступает в реакционную трубу радиационного сегмента печи, в которую загружается катализатор конверсии в радиационный сегмент печи.

Обработанный газ подается на верхний этаж вторичной системы конверсии (4), сжимается системой компрессии воздуха (10) и далее нагревается в нагревных катушках предварительного нагрева в конвективном сегменте одного из печных сегментов первичной системы конверсии (3) до температуры около 540-550°С, после чего производится дальнейшая реакция во вторичном превращении. Метан в выходном газе вторичного превращения составляет менее 0,55% моль (сухой основы). Газ после вторичного превращения поступает в котел отработанного газа и пароохладитель для отработки тепла, затем поступает в систему очистки конверсионного газа (5).

В процессе конверсии в системе очистки конверсионного газа (5) углекислый газ сначала проходит через высокотемпературную конверсионную печь для конверсионной реакции, затем газ, подогретый отработанным теплом, направляется в низкотемпературную конверсионную печь для конверсионной реакции, а концентрация CO в выходном газе низкотемпературной конверсионной печи составляет менее 0,35% моль (сухой основы). В выходном газе низкотемпературного превращения происходит последовательное охлаждение и отделение углекислого газа и влаги, после чего они отправляются на этап метанизации, где газ входит в реактор метанизации через теплообменник на входе и выходе, происходит метанизация реакции для дальнейшего удаления СО и CO2, и содержание CO + CO2 в выходном газе метанизации составляет менее 5 ppm. Через теплообменник на входе и выходе реактора метанизации извлекается холод, затем газ охлаждается водяным газоохладителем и поступает в следующий этап.

CO2, отделенный в системе очистки конверсионного газа (5), может быть направлен вниз по потребности для подачи в следующее оборудование или подлежать отдельной обработке. Газообразные сырьевые конденсаты, выделенные в блоке очистки, собираются и подаются насосом в систему перегонки технологических конденсатов (9) для дальнейшей обработки.

В системе сушки свежего газа (6) свежий газ из системы очистки конверсионного газа (5) охлаждается в охладителе-смесителе, затем проходит через сепаратор жидкости на входе молекулярной сита для дальнейшей сушки. Часть синтез-газа (около 8-10%) используется для регенерации молекулярных сит, а регенерированный газ системы регенерации молекулярного сита (11) поступает в систему газа топлива в одном из печных сегментов и служит в качестве топливного газа. Оставшийся газ поступает в следующее оборудование.

После описанных процессов в составе обрабатываемого газа присутствуют только H2, N2 и небольшое количество CH4 и Ar, однако соотношение H2/N2 все еще не достигает требуемого соотношения для синтеза аммиака (3:1), требуется добавление водорода, который поступает из системы восстановления водорода и аммиака (8). Газ с добавленным водородом, где соотношение водород/азот составляет 3:1, подается в блок синтеза аммиака и систему синтеза аммиака, и систему охлаждения (7) для производства аммиака.

В системе перегонки технологических конденсатов (9) газообразные сырьевые конденсаты из установки синтеза аммиака нагреваются в нижнем теплообменном аппарате перед поступлением в аппарат отжига газообразных сырьевых конденсатов. В аппарате отжига газообразных сырьевых конденсатов CO2, NH3, CH3OH и примеси удаляются, пар на вершине аппарата отжига направляется в один из печных сегментов первичной системы конверсии (3) преобразования в качестве сырьевого пара.

Вышеуказанное является дополнительным подробным описанием данного изобретения и не может рассматриваться как ограничение конкретной реализации изобретения. Для специалистов в области техники, относящейся к данному изобретению, любые простые выводы или замены, которые не выходят за рамки концепции данного изобретения, также находятся в защищенной области данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОЗАТРАТНАЯ СИСТЕМА ПРОИЗВОДСТВА МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА С ЭКОНОМИЕЙ ВОДЫ | 2023 |

|

RU2827145C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2012 |

|

RU2608766C2 |

| ИНТЕГРАЦИЯ ОКИСЛИТЕЛЬНОГО СОЧЕТАНИЯ В МЕТАНОВЫЕ УСТАНОВКИ | 2018 |

|

RU2764097C2 |

| СПОСОБ ОЧИСТКИ СИНТЕЗ-ГАЗА, СОДЕРЖАЩЕГО ВОДОРОД И ПРИМЕСИ | 2014 |

|

RU2673522C2 |

| СПОСОБ СОВМЕСТНОЙ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ АММИАКА И УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 2000 |

|

RU2225356C2 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ЗАМЕНИТЕЛЯ ПРИРОДНОГО ГАЗА | 2011 |

|

RU2573837C2 |

| ПРОЦЕСС СИНТЕЗА АММИАКА И ПРИМЕНЯЕМАЯ ДЛЯ ЭТОГО УСТАНОВКА | 2001 |

|

RU2261225C2 |

| ПРИМЕНЕНИЕ ВОЗОБНОВЛЯЕМОЙ ЭНЕРГИИ В СИНТЕЗЕ АММИАКА | 2020 |

|

RU2828012C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА АММИАКА И СООТВЕТСТВУЮЩАЯ ВНЕШНЯЯ СЕКЦИЯ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2013 |

|

RU2617772C2 |

| СПОСОБ ПРОИЗВОДСТВА КАРБАМИДА НА ОСНОВЕ СОВМЕСТНОГО ПРОИЗВОДСТВА ВОДОРОДА И УГЛЕКИСЛОГО ГАЗА | 2023 |

|

RU2832221C1 |

Данное изобретение относится к области химического оборудования и особенно к системе синтеза аммиака с низким выбросом диоксида углерода и регулированием неравновесия мочевины. Раскрыта система синтеза аммиака с низким выбросом диоксида углерода и регулированием неравновесия мочевины, включающая подсистему двухступенчатой конверсии природного газа, подсистему очистки, подсистему сушки свежего газа и подсистему синтеза аммиака и охлаждения. Исходный природный газ проходит через подсистему двухступенчатой конверсии природного газа, генерируя свежий газ и углекислый газ. Свежий газ подается в подсистему сушки свежего газа для удаления влаги. Кроме того, в соответствии с производством диоксида углерода, часть сухого свежего газа используется для регенерации молекулярного сита и последующей подачи обратно в подсистему двухступенчатой конверсии природного газа в качестве дополнительного газа для сжигания. Оставшийся свежий газ проходит через подсистему синтеза аммиака и охлаждения для получения жидкого продукта аммиака. При этом доля свежего газа, используемого для регенерации молекулярного сита в подсистеме сушки свежего газа, составляет 8%-10% объема свежего газа, а соотношение моль диоксида углерода к мольному выходу жидкого аммиака составляет 1:2. Технический результат - достижение углеродного баланса аммиака при производстве мочевины. 7 з.п. ф-лы, 1 ил., 1 пр.

1. Система синтеза аммиака с низким выбросом диоксида углерода и регулированием неравновесия мочевины, включающая в себя: подсистему двухступенчатой конверсии природного газа, подсистему очистки, подсистему сушки свежего газа и подсистему синтеза аммиака и охлаждения, при которой исходный природный газ проходит через подсистему двухступенчатой конверсии природного газа, генерируя свежий газ и углекислый газ, свежий газ подается в подсистему сушки свежего газа для удаления влаги, кроме того, в соответствии с производством диоксида углерода, часть сухого свежего газа используется для регенерации молекулярного сита и последующей подачи обратно в подсистему двухступенчатой конверсии природного газа в качестве дополнительного газа для сжигания, оставшийся свежий газ проходит через подсистему синтеза аммиака и охлаждения для получения жидкого продукта аммиака, при этом доля свежего газа, используемого для регенерации молекулярного сита в подсистеме сушки свежего газа, составляет 8%-10% объема свежего газа, а соотношение моль диоксида углерода к мольному выходу жидкого аммиака составляет 1:2.

2. Система по п.1, отличающаяся тем, что подсистема сушки свежего газа включает в себя: аммиачный охладитель свежего газа, разделитель свежего газа, молекулярный ситовый сушильный аппарат, фильтр молекулярного сита и нагреватель для регенерации молекулярного сита; аммиачный охладитель свежего газа используется для охлаждения свежего газа и конденсации влаги; разделитель свежего газа используется для отделения конденсированной влаги от свежего газа, полученной в аммиачном охладителе свежего газа; молекулярный ситовый сушильный аппарат используется для полного удаления влаги из свежего газа после отделения конденсированной влаги; фильтр молекулярного сита используется для фильтрации твердых примесей в свежем газе; нагреватель для регенерации молекулярного сита используется для использования части сухого свежего газа для регенерации молекулярного сита и его возвращения в подсистему двухступенчатой конверсии природного газа в качестве дополнительного газа для сжигания.

3. Система по п.1, отличающаяся тем, что она также содержит подсистему восстановления водорода и аммиака, подсистема восстановления водорода и аммиака используется для восстановления водорода и жидкого аммиака из выбросов системы синтеза аммиака и охлаждения, восстановленный водород подается в свежий газ, поступающий в систему синтеза аммиака и охлаждения, чтобы обеспечить мольное соотношение водорода к азоту 3:1.

4. Система по п.1, отличающаяся тем, что природный газ проходит процесс гидрогенизации и удаления серы до содержания серы менее 0,1 ppmv, перед входом в подсистему двухступенчатой конверсии природного газа.

5. Система по п.1, отличающаяся тем, что подсистема двухступенчатой конверсии природного газа включает первую ступень конверсии и вторую ступень конверсии, а регенерированный газ из подсистемы сушки свежего газа и отработочный газ из системы синтеза аммиака и охлаждения используются как дополнительный газ для первой ступени конверсии.

6. Система по п.1, отличающаяся тем, что подсистема двухступенчатой конверсии природного газа включает в себя высокотемпературный и низкотемпературный реакторы преобразования, систему рекуперации тепла переменного потока, систему удаления CO2 и систему метанизации, после прохождения подсистемы двухступенчатого преобразования природного газа и очистки газов преобразования свежий газ, поступающий в подсистему сушки свежего газа, должен иметь содержание CO + CO2 менее 5 ppm.

7. Система по п.1, отличающаяся тем, что она также содержит подсистему дистилляции процессной жидкости, включающую дистилляционную колонну и теплообменник на дне колонны, процессная жидкость из подсистемы двухступенчатой конверсии нагревается в теплообменнике на дне колонны, а затем поступает в дистилляционную колонну, где происходит удаление CO2, NH3 и CH3OH, пар, выходящий из верхней части дистилляционной колонны, направляется в подсистему двухступенчатой конверсии природного газа в качестве сырьевого пара, а конденсат пара на дне колонны охлаждается водяным охладителем и затем направляется в установку для дальнейшей очистки.

8. Система по п.1, отличающаяся тем, что она включает подсистему синтеза аммиака и охлаждения, в которой свежий газ из подсистемы сушки свежего газа и рециркуляционный газ из цикла синтеза аммиака смешиваются и подогреваются перед поступлением в аммиакосинтезатор, концентрация аммиака составляет не менее 18%.

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| Способ получения аммиака | 1989 |

|

SU1682308A1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ПАРА ПРИ ПРОИЗВОДСТВЕ АММИАКА | 2004 |

|

RU2244133C1 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА АММИАКА И МЕТАНОЛА | 2000 |

|

RU2174953C1 |

| СПОСОБ ПОДАЧИ ПРИРОДНОГО ГАЗА НА ЭНЕРГОТЕХНОЛОГИЧЕСКУЮ УСТАНОВКУ ПРОИЗВОДСТВА АММИАКА | 2003 |

|

RU2233988C1 |

| US 4017271 A1, 12.04.1977 | |||

| US 4383982 A1, 17.05.1983. | |||

Авторы

Даты

2024-09-02—Публикация

2023-09-14—Подача