Перекрестная ссылка на связанную заявку

Настоящая заявка заявляет приоритет предварительной патентной заявки US 61/160102, поданной 13 марта 2009 г., изложение которой полностью включено в настоящее описание в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к конверсии потоков сырья, содержащих метан, в ароматические углеводороды путем дегидроароматизации, и к способам применения попутного газа и/или получения сжиженного природного газа (СПГ).

Предпосылки создания изобретения

Как таковое, известно интегрирование систем. В качестве примера, интегрирование процесса изомеризации с процессом диспропорционирования с использованием общего компрессора описано в патентной публикации US 2010- 0004493. В другом примере получение жидких углеводородов из легкого углеводородного сырья комбинируют с процессом сжижения природного газа, включая получение синтез-газа (CO и H2); этот пример описан в патенте US 7451618.

Ароматические углеводороды, конкретно бензол, толуол и ксилолы (эту группу веществ называют БТК), а также этилбензол, представляют собой важные товарные химические продукты в нефтехимической промышленности. В настоящее время ароматические углеводороды наиболее часто получают из сырья на основе нефти с помощью различных процессов, включающих каталитический риформинг и каталитический крекинг. Однако, поскольку поставки нефтяного сырья в мире снижаются, растет потребность в альтернативных источниках ароматических углеводородов.

Одним из возможных альтернативных источников ароматических углеводородов является метан. Авторы настоящего изобретения отмечают, что возможные источники метана включают природный газ и биогаз. В настоящее время геологическая разведка открывает больше запасов природного газа, чем нефти. Аналогично, в значительной мере возрастает получение и сбор биогаза, например, в местах захоронения отходов (например, на мусорных свалках). Однако существуют многочисленные проблемы, связанные с транспортировкой больших объемов таких газов. Например, природный газ, извлекаемый совместно с нефтью (он также известен как попутный газ), особенно в отдаленных местах добычи, обычно сжигают в факелах и таким образом теряют. Более эффективное применение таких газов является критически важным.

Подавляющее большинство процессов, предложенных в настоящее время для превращения метана в жидкие углеводороды, включают первоначальное окисление метана с получением синтез-газа, например, как в патенте US 7451618, ссылка на который приведена выше.

В патенте US 7451618 (EP 1306632) жидкие углеводороды получают из легкого углеводородного сырья в комбинации с процессом сжижения природного газа, причем процесс сжижения включает превращение легкого углеводородного сырья в синтез-газ, после чего проводят каталитическую конверсию синтез-газа в жидкие углеводороды. Хотя в данной заявке заявлены преимущества, связанные с интегрированием двух процессов (сжижение природного газа и синтез жидких углеводородов), этот способ все еще остается по сути неэффективным по меньшей мере по двум причинам; одна из них состоит в большом различии давлений между отходящим потоком процесса сжижения и предпочтительным рабочим давлением при синтезе жидких углеводородов; другая состоит в том, что получение синтез-газа в качестве промежуточной стадии при получении жидких углеводородов требует значительных капитальных и энергетических затрат. Соответственно, определенную ценность имели бы разработки более эффективного интегрирования технологий конверсии метана с процессами сжижения газа.

Для непосредственного превращения метана в высшие углеводороды предложены несколько других способов, например каталитическое окислительное сочетание метана с образованием олефинов, после которого проводят каталитическую конверсию олефинов в жидкие углеводороды, включая ароматические. См., например, патент US 5336825. Однако способы окислительного сочетания осложняются тем, что они включают реакции, имеющие значительный экзотермический эффект (и таким образом подвержены угрозе протекания опасных реакций сжигания метана), а кроме того, в этих реакциях генерируется значительное количество экологически небезопасных оксидов углерода.

Также в многочисленных патентах предложено неокислительное сочетание метана, обычно включающее контактирование метана с катализатором, включающим металл, нанесенный на цеолит, например ZSM-5, при высокой температуре, например от 600 до 1000°C. См., например, патенты, ссылки на которые даны в разделе «Предпосылки создания изобретения» патентной публикации US 2007/0260098.

Не окислительные способы сочетания включают дегидроароматизацию. В настоящем описании под выражением «дегидроароматизация» понимают процессы, включающие неокислительные реакции сочетания, в которых метан превращается в ароматические углеводороды, например бензол, толуол и нафталин (обычно эту группу веществ называют БТН), при этом происходит также выделение H2, на нанесенном металлсодержащем катализаторе. Синтез-газ не является существенным промежуточным продуктом. Такие процессы также называют дегидроциклизацией, хотя последняя может также включать получение циклических парафинов (или эти процессы путают друг с другом). Такие процессы дегидроароматизации, известные ранее в данной области техники, почти всегда проводятся в один проход (без рециркуляции), и в них не учитывается проблема разделения продуктов.

Например, в упомянутой выше патентной публикации US 2007/0260098 описан способ превращения метана в жидкие углеводороды, включая ароматические углеводороды, способ включает контактирование сырья, содержащего метан, с катализатором, способным осуществлять дегидроароматизацию, удобным образом на основе молибдена, вольфрама и/или рения, или их соединений, нанесенных на ZSM-5 или оксид алюминия, при условиях, эффективных для превращения указанного метана в ароматические углеводороды и получения первого выходящего потока, включающего ароматические углеводороды и H2, причем указанный первый выходящий поток включает по меньшей мере на 5% масс. больше ароматических колец по сравнению с указанным сырьем; реакцию по меньшей мере части H2 из указанного первого выходящего потока с кислород-содержащими частицами с получением второго выходящего потока, содержащего сниженное количество H2 по сравнению с указанным первым выходящим потоком.

Другие ссылки, относящиеся к дегидроароматизации, включают патентные публикации US 2008/0047872; 2008/0058564; 2007/0249740; 2007/0129587 (теперь одобренный); 2007/0282145; 2008/0021251; 2008/0051617; 2007/0249880; 2007/0260098; 2009/0030253; патенты US 7589246 и 7659437; WO 2009/097067 и WO 2007/123808.

Чтобы процесс конверсии метана был принят для промышленного применения, большую часть газа, используемого в процессе, необходимо превратить в продукты высокой ценности, например бензол, и/или совместно получаемые продукты, обладающие ценностью от умеренной до высокой, например H2. Не желая ограничиваться теорией, можно заметить на основе термодинамических соображений, что только ограниченное количество метанового сырья можно превратить в ароматические продукты при рациональных (то есть экономически приемлемых) условиях работы. Соответственно, поток продукта содержит большие количества непрореагировавшего метана, а также H2 и ароматические молекулы. Отделение БТН и легких олефиновых побочных продуктов можно осуществлять способами, известными как таковые, однако отделение побочного продукта Н от метана осуществить трудно, для этого требуется дорогостоящее оборудование и значительные затраты энергии.

Также требуется выделение водорода относительно высокой чистоты (с низким содержанием метана) для применения, например, при регенерации катализатора и/или для получения синтез-газа с целью производства метанола или синтеза других продуктов, и аналогично также требуется выделение метана относительно высокой чистоты (с низким содержанием водорода), так чтобы его можно было вернуть в реактор как сырье. Кроме того, превращение метана в ароматические углеводороды в реакторе подавляется, если в сырье присутствует водород.

Соответственно, существует высокая потребность в более эффективном способе разделения водорода и метана. Ранее криогенное разделение водорода и метана, которое считалось одним из наиболее эффективных способов разделения, было очень затратным; требовались значительные капитальные затраты для строительства нескольких охлаждающих устройств с различными охладителями (например, C3, C2 и C1), или очень больших смешанных охлаждающих систем. Также получаемый жидкий метан необходимо было снова подогревать до температуры, при которой его подают в реактор, она составляет примерно 500°C или выше.

Часто, вместо химического превращения метана в другой материал для транспортировки, метан охлаждают до достаточно низких температур, при которых он сжижается, и его можно транспортировать в жидком виде как сжиженный природный газ (СПГ). Чтобы достичь сжижения газов, взятых в устье скважины, и/или биогаза, требуется экстенсивное (расширительное) охлаждение для достижения температур сжижения. Конечной стадией является снижение давления до атмосферного, сопровождающееся автоохлаждением, и получение газового потока низкого давления (отпарной газ, СПГ ОГ). В зависимости от температуры и давления потока до снижения давления до атмосферного при автоохлаждении получают больше или меньше СПГ ОГ. Если существует рынок сбыта для больших количеств СПГ ОГ, криогенное охлаждение будет более привлекательным с экономической точки зрения, например, если большее количество СПГ ОГ может найти применение, температуру системы (систем) охлаждения можно увеличить. Таким образом, с точки зрения эффективности, если объем производимого СПГ ОГ устанавливается на основании требуемого применения (продажи) этого потока, например, этот поток будет применяться в качестве топлива в комплексе сжижения природного газа, это будет в существенной степени определять требуемую температуру до отгонки. СПГ ОГ необходимо также компримировать до примерно 350 фунт./кв.дюйм с целью применения в газовых турбинах, используемых для работы комплекса СПГ. Более того, когда танкеры наполняют СПГ, также образуется причальный ОГ и замещает объем пара. СПГ ОГ и причальный ОГ в настоящем описании будут называться совместно ОГ, если не указано иное. ОГ имеет тенденцию к обогащению инертными компонентами (преимущественно азотом), и эти инертные компоненты в природном газе практически не способны к конденсации. Таким образом, необходимо более эффективное применение ОГ.

СПГ производят в тех частях земного шара, в которых имеются большие запасы природного газа, однако его негде применять. Поэтому природный газ транспортируют в виде СПГ в места, в которых его можно применять для обогрева, выработки энергии или в других отраслях промышленности. Однако СПГ нельзя применять в жидком виде, и, следовательно, его необходимо превратить опять в газ под высоким давлением для распределения потребителям. Чтобы получить испаренный газ, имеющий необходимое для помещения в трубопровод давление, часть газа сжигают с выделением тепла, что неэффективно, поскольку приводит к потере части газа. Было бы выгодным, если бы газификацию СПГ можно было интегрировать с одним или более других процессов.

В патенте US 7019184 описан способ, в котором природный газ в неокислительных условиях превращают в жидкие ароматические продукты, причем обеспечивается интегрирование разделения жидкостей, полученных из устья скважины, на попутный газ и сырую нефть, а также смешивание жидких ароматических продуктов, полученных из газа, с сырой нефтью, и/или интегрирование использования побочного продукта H2 для получения энергии с неокислительным превращением газа в жидкие ароматические продукты. Также описано отделение непрореагировавшего метана и его возврат в реактор.

В WO 2010004300 описан способ обработки шельфового природного газа. Способ включает (1) сжижение и фракционирование природного газа с получением потока сжиженного природного газа и потока высших углеводородов; (2) испарение по меньшей мере части указанного потока высших углеводородов; (3) пропускание испаренного потока высших углеводородов и водяного пара над катализатором парового риформинга с получением риформированной газовой смеси, включающей метан, водяной пар, оксиды углерода и водород; (4) пропускание риформированной газовой смеси над катализатором метанирования с получением богатого метаном газа; и (5) соединение богатого метаном газа с природным газом перед стадией сжижения. В данном способе требуется сначала отделить высшие углеводороды от метана; затем осуществить реакцию высших углеводородов с водяным паром с получением CO и H2; затем (с применением второго катализатора при втором наборе условий реакции) осуществить реакцию CO и H2 с получением метана и воды.

Авторы настоящего изобретения неожиданно обнаружили, что процесс поставки газов из устья скважины потребителю можно интегрировать с получением ароматических углеводородов методом дегидроароматизации.

Краткое изложение сущности изобретения

Настоящее изобретение направлено на интегрирование процессов СПГ, включая получение и применение, с процессом дегидроароматизации углеводородных потоков, содержащих метан, с получением ароматических углеводородов.

Изобретение также направлено на комбинацию процессов отбора метана из устья скважины к потребителю с процессами получения ароматических углеводородных соединений способом дегидроароматизации.

Изобретение дополнительно направлено на процессы, включающие СПГ, и процессы, включающие дегидроароматизацию, причем для проведения указанных процессов применяют по меньшей мере один общий прибор, и/или стадию процесса, и/или поток процесса.

Изобретение также направлено на систему, включающую оборудование для дегидроароматизации и оборудование для получения СПГ.

Изобретение также направлено на дегидроароматизацию углеводородного потока, включающего метан и высшие углеводороды, например C2-5парафины, например попутный газ, с получением ароматических углеводородов, которая в предпочтительных вариантах приводит к суммарному увеличению количества получаемого метана.

Изобретение также относится к выделению смеси H2 и CH4 из зоны дегидроароматизации, в предпочтительных вариантах смеси содержатся относительно большие количества газообразного метана и относительно маленькие количества водорода.

В предпочтительных вариантах изобретение относится к способу дегидроароматизации и повторной газификации СПГ, причем в двух процессах применяется или два процесса интегрированы с использованием общего охладительного оборудования и/или применения топливного газа.

В предпочтительных вариантах изобретение направлено на применение ОГ в качестве сырьевого потока при дегидроароматизации.

В предпочтительных вариантах для криогенного разделения метана и газообразного водорода (Н2) применяют испарение СПГ.

В предпочтительных вариантах настоящее изобретение дополнительно включает стадию отделения бензола и/или нафталина перед разделением H2 и метана.

Цель настоящего изобретения состоит в обеспечении более эффективного применения разнообразных процессов, происходящих при поставке метана от устья скважины к потребителю, и соединении этих процессов с процессом обеспечения потока сырья в реактор дегидроароматизации, а также получении из этого реактора ароматических продуктов.

Еще одна цель настоящего изобретения состоит в обеспечении эффективного способа разделения метана и водорода.

Эти и другие цели, особенности и преимущества будут очевидными при ссылке на приведенное ниже подробное описание, особенно предпочтительные варианты, примеры и приложенную формулу изобретения.

Краткое описание чертежей

Сопровождающие настоящее описание чертежи схематически иллюстрируют различные предпочтительные варианты настоящего изобретения.

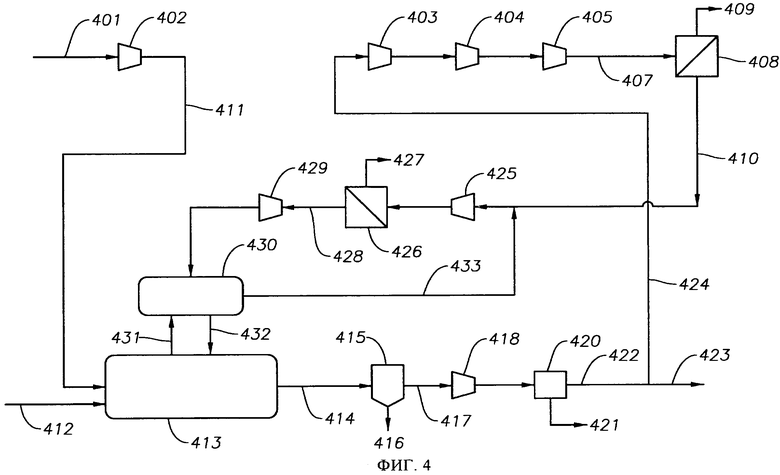

На фиг.1 представлен предпочтительный вариант, показывающий конфигурацию процесса дегидроароматизации, в котором метан и водород подвергают криогенному разделению и применяют по меньшей мере часть водорода с целью регенерации катализатора дегидроароматизации, а по меньшей мере часть метана возвращают на стадию дегидроароматизации.

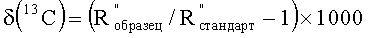

На фиг.2 показан предпочтительный вариант изобретения, в котором процесс дегидроароматизации интегрирован со стадией отгонки, которую применяют для отделения потока СПГ с получением СПГ ОГ и конечного потока СПГ.

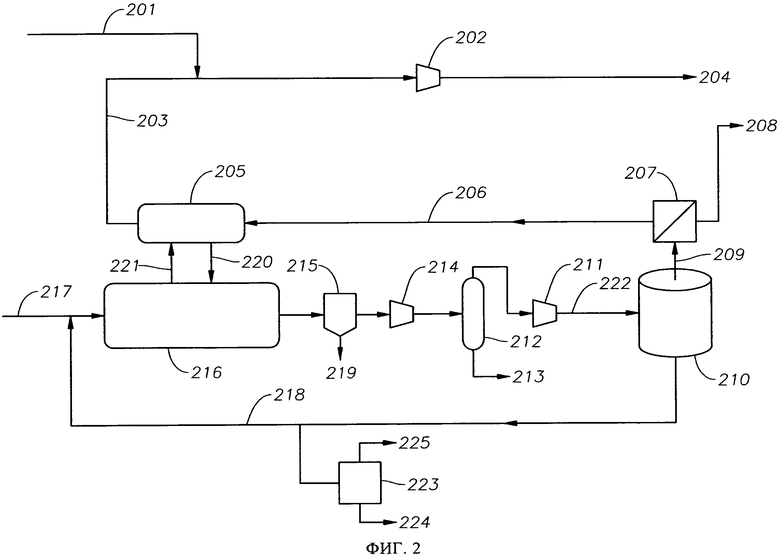

На фиг.3 показана базовая комплектация системы компримирования потоков ОГ, полученных при СПГ или загрузке судов.

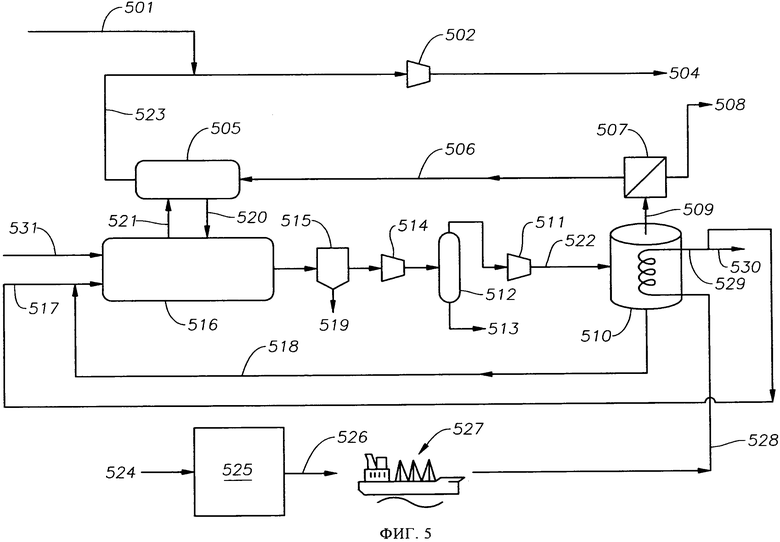

На фиг.4 схематически проиллюстрирована комбинация модернизированной модели и интеграция компрессоров, используемых в системе в соответствии с настоящим изобретением, как на фиг.3.

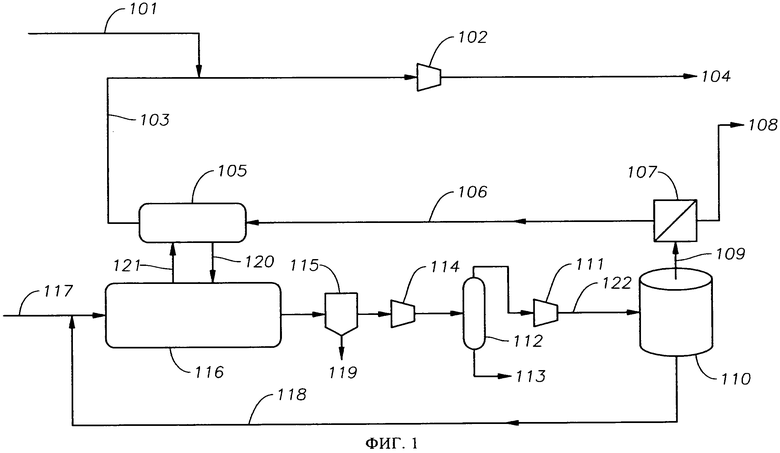

На фиг.5 показано интегрирование обработки СПГ с производством ароматических продуктов из метана, при котором для обеспечения охлаждения с целью разделения метана и водорода применяют повторную газификацию СПГ.

Подробное описание сущности изобретения

Настоящее изобретение описывает комбинацию или интегрирование дегидроароматизации и сжижения и применения природного газа. В соответствии с настоящим изобретением при интегрировании процесса превращения метана в ароматические соединения со сжижением природного газа или оборудованием для повторной газификации достигаются многочисленные позитивные эффекты. В настоящем описании под выражением «интегрирование» понимают комбинацию двух или более устройств или двух или более процессов с целью улучшения объединенного процесса в целом. Это целостный подход к конструированию процесса, в котором рассматривают взаимодействия между работой различных устройств с самого начала, а не оптимизируют их работу по отдельности. Интегрирование процессов иногда называют конструированием интегрированного процесса или сведением процесса в единое целое. Определение лучшего и наиболее реального в техническом отношении способа интегрирования таких систем является нетривиальной задачей.

Соответственно в предпочтительных вариантах настоящее изобретение описывает способ превращения газообразного потока углеводородов, включающего метан, в Н2 и поток ароматических углеводородов, включающий по меньшей мере одно ароматическое соединение, указанный способ включает следующие стадии: (а) пропускание указанного газообразного потока углеводородов в одну или более зон конверсии, включающих по меньшей мере один катализатор дегидроароматизации, при условиях, подходящих для превращения метана в указанное по меньшей мере одно ароматическое соединение и водород; (б) выделение указанных ароматических соединений, которые таким образом уходят из остаточного потока, включающего газообразные метан и водород; причем способ интегрирован с устройствами для получения, транспортировки или применения СПГ и/или интегрирован с применением потока метана, содержащего более тяжелые углеводороды. В предпочтительных вариантах интегрирование или комбинация осуществляется в общих устройствах для выгрузки и загрузки СПГ и/или криогенных (например, устройства для охлаждения) или нагревательных операциях и процессах, входящих в данные предпочтительные варианты.

Для лучшего объяснения настоящего изобретения будут сделаны ссылки на многочисленные предпочтительные варианты, которые представляют настоящее изобретение и не предназначены для его ограничения. Лица, квалифицированные в данной области техники, с которой связано настоящее изобретение, оценят, что изобретение можно осуществлять на практике другими способами по сравнению с теми, которые конкретно изложены в представительных предпочтительных вариантах.

Дегидроароматизация метана в бензол характеризуется сильными термодинамическими затруднениями; при доступных в настоящее время условиях в реакторе можно превратить в ароматические молекулы только от примерно 5 до примерно 30% мольн. метана. Это приводит к недостаточно эффективному использованию метана. Казалось бы, наиболее желательным улучшением будет возвращение непрореагировавшего метана обратно в реактор, но это нельзя осуществить без предварительного отделения побочного продукта реакции дегидроароматизации, водорода, поскольку, если водород останется в метане, это будет по термодинамическим соображениям подавлять получение дополнительных количеств ароматических продуктов. Существуют различные способы разделения метана и водорода, подробности этих способов сами по себе известны в данной области техники: мембраны, адсорбция, абсорбция, фракционирование и подобные. Авторы настоящего изобретения полагают, что криогенное фракционирование, по-видимому, является наиболее привлекательным с экономической точки зрения способом, даже несмотря на то, что он все еще является очень затратным в отношении требований к оборудованию и затрат энергии.

Дополнительная оценка подхода, связанного с криогенным разделением, приводит к открытию, что способ можно было бы улучшить, если, вместо повторной газификации и рециркуляции потока метана со стадии криогенного фракционирования, часть метана оставить в виде жидкости для применения в качестве продукта СПГ. В предпочтительных вариантах настоящее изобретение позволяет осуществить одно или более из следующих улучшений: (1) сэкономить на размерах охлаждающего оборудования и других устройств; (2) исключить использование некоторых устройств, например теплообменников, предназначенных для повторной газификации метана в случае, если бы его было необходимо повторно использовать; (3) использовать более высокую температуру отгонки перед сжижением (например, выше более чем на 1°C, предпочтительно выше более чем на 5°C, более предпочтительно выше более чем на 10°C), поскольку можно генерировать больше отпарного газа (СПГ ОГ), предназначенного для топливного применения, благодаря более высокой потребности в энергии всего комплекса. Вариант состоит в совмещении систем охлаждения и систем топливного газа в качестве средств обеспечения, при сохранении сырьевых потоков и потоков продуктов процесса высокой ценности разделенными; например, (1) можно было бы применять общие системы охлаждения (полностью или частично) для процесса сжижения метана в СПГ и криогенного разделения потока из реакции дегидроароматизации, содержащего метан и водород; (2) разделенные потоки из процесса получения СПГ, предназначенные для топливного использования, и разделенные потоки из процесса дегидроароматизации (включая выделение и регенерацию), предназначенные для топливного использования, можно применять в качестве топлива для получения СПГ и/или в качестве топлива для процесса дегидроароматизации.

Соответственно, в предпочтительных вариантах изобретения рассматривается способ превращения газообразного углеводородного потока, включающего метан, в СПГ, обогащенный водородом поток и поток ароматических углеводородов, включающий по меньшей мере одно ароматическое соединение, указанный способ включает: (а) пропускание указанного газообразного углеводородного потока в одну или более зон конверсии, включающих по меньшей мере один катализатор дегидроароматизации, при условиях, подходящих для превращения метана в указанное по меньшей мере одно ароматическое соединение и водород; (б) выделение указанных ароматических соединений, которые таким образом удаляют из остающегося потока, включающего газообразные метан и водород; (в) разделение указанного метана и водорода на газообразный обогащенный водородом поток и жидкий обогащенный метаном поток; причем указанное разделение включает криогенное разделение с применением одного или более криогенных охладителей; (г) направление указанного обогащенного водородом потока в желаемое место использования с последующей переработкой или без нее; (д) направление указанного жидкого обогащенного метаном потока в место использования СПГ с последующей переработкой или без нее.

Кроме того, другой предпочтительный вариант изобретения описывает способ превращения газообразного углеводородного потока, включающего метан, в СПГ, обогащенный водородом поток и поток ароматических углеводородов, включающий по меньшей мере одно ароматическое соединение, указанный способ включает: (а) пропускание первой части указанного газообразного углеводородного потока в одну или более зон конверсии, содержащих по меньшей мере один катализатор дегидроароматизации, при условиях, подходящих для превращения метана в указанное по меньшей мере одно ароматическое соединение и водород; (б) выделение указанных ароматических соединений, покидающих таким образом остаточный поток, включающий газообразные метан и водород; (в) разделение указанного метана и водорода на обогащенный водородом поток и обогащенный метаном поток; причем указанное разделение включает криогенное разделение с применением одного или более криогенных охладителей; (г) направление указанного обогащенного водородом потока в желаемое место использования с дальнейшей переработкой или без нее; (д) пропускание второй части указанного газообразного углеводородного потока в процесс сжижения СПГ с использованием одного или более криогенного охладителя для получения жидкого содержащего метан потока; (е) направление указанного жидкого содержащего метан потока в место использования СПГ с дальнейшей переработкой или без нее; способ дополнительно отличается тем, что по меньшей мере один из одного или более криогенных охладителей на стадиях (в) и (д) подают из одной и той же системы охлаждения.

Лица, квалифицированные в данной области техники, оценят, ознакомившись с приведенной выше информацией, что описанное выше интегрирование процесса будет обеспечивать значительное снижение капитальных затрат и по меньшей мере некоторое снижение потребления энергии.

Настоящее изобретение также описывает применение отпарного газа (ОГ) в качестве сырья для дегидроароматизации.

Как упомянуто выше, дегидроароматизация метана в бензол ограничена термодинамически, поэтому при достижимых в настоящее время условиях в реакторе конверсия метана составляет примерно от 5 до 30% мольн. Вместо отделения водорода от метана и повторного применения метана можно рассмотреть направление всего потока, включающего метан и водород, для топливного использования или другого потребления. Однако, чтобы выполнить такое действие, поток необходимо подвергнуть компримированию от давлений на выходе из реактора дегидроароматизации, составляющих примерно от 20 до 40 фунт./кв.дюйм, до давления, необходимого в следующем процессе, которое составляет 300 фунт./кв.дюйм или более. Для осуществления такого компримирования необходимы значительные затраты на оборудование и энергопотребление.

Авторы настоящего изобретения обнаружили, что существует возможность интегрирования этого компримирования с существующими устройствами, действующими при СПГ, способствующая значительному снижению капитальных затрат и потребления энергии, В процессе СПГ образуются потоки низкого давления, близкого к атмосферному. Они могут представлять собой хвостовой отпарной газ СПГ (СПГ ОГ) или отпарной газ загрузки судов на причалах (причальный газ). СПГ ОГ получают в том случае, когда после конечной стадии теплообмена в системе охлаждения сбрасывают давление до значения, близкого к атмосферному, с целью получения жидкого потока продукта СПГ при давлении, близком к атмосферному, и СПГ ОГ. Причальный ОГ получают в том случае, если СПГ находится в емкостях для хранения и некоторое количество жидкости превращается в пар при поступлении тепла в емкость, или когда СПГ загружают в стационарные или находящиеся на судах емкости и пар образуется при замещении инертного газа, находящегося в емкости, а также при испарении, происходящем в том случае, если температура в емкости выше, чем температура СПГ. ОГ обычно содержит от 85 до 95% мольн. метана и от 10 до 15% мольн. азота. ОГ сжимают от давления, близкого к атмосферному, до нужного давления в последовательности компрессоров. Образуется поток газа более высокого давления, который можно направить для применения в качестве топлива или получения энергии в комплексе СПГ или его можно направить для внешних потребителей с целью использования в качестве топлива, для получения энергии или применения в качестве сырья.

Возможности интегрирования в этом предпочтительном варианте включают отбор ОГ на средней стадии компримирования, направление его на стадию дегидроароматизации и затем применение оставшихся стадий компримирования ОГ с целью поставки для применения непрореагировавшего метана и водорода в качестве побочного продукта. Сырье, содержащее дополнительное (по отношению к ОГ) количество метана, можно также вводить в реактор наряду с CO2, СО, H2O и/или O3. Количество дополнительного метана должно быть достаточным для получения количества отходящего газа для повторной подачи на установку компримирования ОГ, так чтобы компрессоры использовались в полной мере.

Необходимы одна или более дополнительных стадий компримирования с целью обеспечения желаемого давления на входе, так чтобы имевшиеся ранее компрессоры могли все еще производить поток продукта достаточно высокого давления для поставки в желаемое место применения. Бензол, толуол и нафталин (БТН) будут подвергаться выделению из потока с применением одной или более стадий, предназначенных для выделения фракции БТН в виде жидких продуктов. Способы выделения БТН из такого потока известны сами по себе и включают адсорбцию, абсорбцию, конденсацию, мембранное выделение и подобные.

Установки выделения БТН могут также располагаться ниже по потоку и/или быть интегрированными со стадиями компримирования. После выделения БТН поток будет содержать непрореагировавший метан (в иллюстративном варианте 66% мольн.), побочный продукт водород (в иллюстративном варианте 29% мольн.), остатки побочного продукта этилена, инертные компоненты (N2, Не и т.д.), кислородсодержащие молекулы (преимущественно CO), а также загрязнители (соединения серы, соединения азота, соединения металлов и т.д.). Часть потока можно применять для подачи в топливные установки и установки для выработки энергии, работающие при более низком давлении, связанные с установками для получения ароматических продуктов. Остаточный поток направляют в существовавшую ранее последовательность установок компримирования ОГ. Поскольку газовый поток обладает более низкой плотностью, полезными могут быть небольшие модификации (роторы и т.д.) этих компрессоров. Лица, квалифицированные в данной области техники, располагающие описанием настоящего изобретения, могут осуществить такие модификации без особых конструкторских усилий.

Сжатый поток газа можно необязательно направить в установку очистки (например, мембранной или адсорбционной) с получением потока водорода высокой чистоты (или потока, обогащенного водородом) и потока с более низким содержанием водорода, последний можно направить для топливного использования или получения энергии в комплексе СПГ, или с получением выгоды направить внешним потребителям для получения энергии, для применения в качестве топлива или сырья, например в качестве сырья для синтеза метанола или получения синтез-газа. Обогащенный водородом поток можно направлять для внешнего применения непосредственно в качестве продукта, или его можно смешивать с регенераторным отходящим газом, направляемым в компрессор; затем для дальнейшей очистки (например, мембранным или адсорбционным методом) с получением потока водорода высокой чистоты и потока с более низким содержанием водорода (который можно возвратить в процесс или направить для топливного применения). Газовый поток более высокой чистоты можно подвергнуть расширению с целью выделения энергии, а затем направить в реактор регенерации катализатора, в котором загружен катализатор с высоким содержанием кокса, выгруженный из реактора дегидроароматизации; в реакторе регенерации удаляют часть кокса при его реакции с водородом при повышенных температурах и давлениях с получением метана; затем катализатор, содержащий меньшее количество кокса, возвращают в реактор дегидроароматизации.

Отходящий газ из реактора регенерации будет содержать меньшие количества водорода и повышенные количества метана, но его можно очистить с целью дальнейшего использования. Один неожиданный результат такого интегрирования состоит в том, что содержание инертного компонента (например, N2) в ОГ способствует повышению превращения метана при заданном наборе условий реакции по сравнению с применением потока чистого метана. Таким образом достигается еще одно преимущество, состоящее в возможности обеспечения работы при более высоком давлении, то есть оптимизации работы реактора дегидроароматизации.

Соответственно, один предпочтительный вариант изобретения описывает превращение газообразного потока, содержащего СПГ ОГ и/или причальный ОГ, включающего метан, в поток ароматических углеводородов, включающий по меньшей мере одно ароматическое соединение, указанный способ включает: (а) направление газообразного потока СПГ ОГ и/или причального ОГ в реакторную систему и при необходимости компримирование указанного газообразного потока до давления, необходимого для подачи в реакторную систему; (б) пропускание указанного газообразного потока в одну или более зон конверсии, содержащих по меньшей мере один катализатор дегидроароматизации, при условиях, подходящих для превращения метана в водород и указанное по меньшей мере одно ароматическое соединение; (в) выделение указанных ароматических соединений с получением остаточного потока, содержащего газообразный метан и водород; (г) необязательно дополнительно включающий компримирование указанного потока остаточного метана и водорода со стадии (в) и направление указанного потока на топливное использование или другое использование; (д) необязательно дополнительно включающий выделение по меньшей мере части водорода в виде обогащенного водородом потока из указанного потока метана и водорода после компримирования и до топливного или другого применения.

Лица, квалифицированные в данной области техники, ознакомившись с приведенной выше информацией, оценят, что описанное выше интегрирование процесса будет обеспечивать существенное снижение капитальных затрат и снижение энергопотребления.

В предпочтительных вариантах изобретение также описывает способ дегидроароматизации и повторной газификации СПГ. В данном предпочтительном варианте продукт из реактора дегидроароматизации подвергают криогенному разделению, соединенному с повторной газификацией СПГ.

В местах, отдаленных от мест, в которых существует потребность в газообразном метане, содержащий метан газ направляют в одну или более установок сжижения с получением СПГ. СПГ транспортируют с помощью множества специализированных судов в места, в которых СПГ подвергают повторной газификации с целью применения. СПГ нельзя применять в жидкой форме и необходимо превращать обратно в газ, находящийся под высоким давлением, для поставки потребителям. Чтобы подавать испаренный газ при давлении, существующем в трубопроводе, часть газа сжигают с получением тепла, что неэффективно, поскольку при этом расходуется часть газа. В этом предпочтительном варианте ценность СПГ в качестве охладителя при криогенном охлаждении используют для криогенного разделения метана и побочного продукта, водорода, выходящих со стадии дегидроароматизации, при этом также исчезает или снижается необходимость сжигания газа для повторной газификации СПГ. Таким образом, СПГ подвергают испарению, и одновременно обеспечивается криогенное охлаждение с целью отделения водорода от метана. Подвергнутый повторной газификации метан разделяют на поток метанового продукта для применения в качестве топлива, получения энергии или сырья, и поток, который будет использован для превращения в ароматические продукты. Высшие углеводороды (этан, пропан и т.д.), инертные компоненты (N2, He и т.д.), содержащее кислород совместно подаваемое сырье (O2, H2O, CO2, CO) можно также смешивать с сырьем, подаваемым на стадию дегидроароматизации. В предпочтительных вариантах это обеспечивает потенциальные преимущества, состоящие в одном или более из перечисленного: (1) обеспечение водорода в тех местах, в которых его стоимость более высокая, например в промышленных районах; (2) в промышленных районах стоимость конструкций может быть ниже по сравнению с отдаленными местами добычи газа; (3) возможность частичной прямоточной подачи смеси водорода с метаном потребителям газа низкого давления для топливных целей, таким образом становится ненужной целая секция разделения; например, часть потока, включающего водород и метан, не разделяют, а используют вместо этого в качестве топлива, таким образом требуются меньшие устройства для разделения водорода и метана для потока более низкого качества, содержащего водород и метан.

Соответственно, предпочтительный вариант изобретения описывает способ превращения потока СПГ, включающего метан, в газообразный углеводородный поток, включающий метан, поток ароматических углеводородов, включающий по меньшей мере одно ароматическое соединение, и богатый водородом поток, указанный способ включает следующие стадии: (а) подачу указанного СПГ на стадию нагревания, на которой осуществляют подачу тепла с целью превращения СПГ в газ, причем по меньшей мере часть указанного тепла подается от интегрированного с криогенным разделением процесса на стадии (е); (б) получение газообразного углеводородного потока, включающего метан и, возможно, высший углеводород (например, этан); (в) подача первой части указанного газообразного углеводородного потока в один или более трубопроводов с целью переправки указанного потока одному или более потребителей указанного потока в качестве топлива или сырья; (г) подача второй части указанного газообразного потока в одну или более зон конверсии, содержащих по меньшей мере один катализатор дегидроароматизации, при условиях, подходящих для превращения метана в водород и указанное по меньшей мере одно ароматическое соединение; (д) выделение указанных ароматических соединений с получением остаточного потока, содержащего газообразный метан и водород; (е) разделение указанного метана и водорода на богатый водородом поток и богатый метаном поток; причем указанное разделение производят криогенным методом, причем по меньшей мере часть охлаждения при указанном криогенном разделении обеспечивают путем интегрирования с указанной газификацией СПГ на стадии (а); (ж) направление указанного богатого водородом потока в место желаемого применения с дальнейшей обработкой или без нее; (з) направление указанного богатого метаном потока на топливное использование или возврат указанного богатого метаном потока в указанную зону конверсии на стадии (г).

Лица, квалифицированные в данной области техники, ознакомившись с приведенной выше информацией, оценят, что описанное выше интегрирование процесса будет обеспечивать существенное снижение капитальных затрат и, по меньшей мере, некоторое снижение энергопотребления.

Настоящее изобретение также описывает применение попутного газа в процессе дегидроароматизации. Достаточно часто не существует области применения такого газа и его сжигают. В данном предпочтительном варианте газ, богатый высшими углеводородами (то есть углеводородами, имеющими большую молекулярную массу по сравнению с метаном, примерами служат этан, пропан, бутан и т.д.; например, обычно это газ, добываемый при разработке запасов нефти) обрабатывают путем контактирования в зоне дегидроароматизации в присутствии катализатора дегидроароматизации при условиях, подходящих для осуществления превращения. Обработка такого газа в процессе дегидроароматизации дает возможность усовершенствовать часть газа с получением более ценного продукта, при одновременном снижении общего количества потока газа и снижении содержания в нем высших углеводородов, так что поток, богатый метаном и водородом, можно применять для тех назначений, для которых может не подходить газовый поток, содержащий высшие углеводороды. Более низкое отношение Н/С позволяет достичь более высокого термодинамического превращения, в связи с этим появляется возможность работы при более низких температурах и/или при более высоких давлениях и/или при более высокой степени превращения при заданном наборе рабочих условий. По существу все высшие углеводороды превращаются в ароматические соединения, метан и водород. После выделения ароматических соединений остаточный газ можно обрабатывать с помощью одного или более из перечисленных процессов: (1) разделение на водород и метан (причем метан возвращают в процесс и/или применяют в качестве топлива); (2) направление на сжижение с целью выделения водорода и получения СПГ; (3) получение синтез- газа; (4) использование в качестве топлива или для получения энергии. В таблице 1, приведенной ниже, показан пример состава попутного газа; в таблице 2 показаны векторы выхода (под выражением «векторы выхода» авторы понимают изменения продукта по сравнению с сырьем, так что отрицательное значение означает исчезновение (снижение содержания в результате реакции), а положительное значение означает получение; заметим, что векторы рассчитаны на основе содержания углерода во всех молекулах) для этого сырья при различных температурах и давлениях; в таблице 3 приведены выходы фракции БТ (бензол+толуол), выходы газа и состав газа для этого сырья при различных температурах и давлениях. Как видно из таблицы 3, можно удалить из сырья по существу все тяжелые углеводороды и получить газообразный продукт с низким содержанием тяжелых углеводородов после выделения из него ароматических соединений.

Соответственно, настоящее изобретение описывает способ превращения газообразного потока сырья, включающего метан и высшие углеводороды, в газообразный поток продукта, включающий метан и сниженное количество высших углеводородов, и поток ароматических углеводородов, включающий по меньшей мере одно ароматическое соединение, указанный способ включает следующие стадии: (а) пропускание указанного газообразного потока в одну или более зон конверсии, содержащих по меньшей мере один катализатор дегидроароматизации, при условиях, подходящих для превращения метана в указанное по меньшей мере одно ароматическое соединение; (б) контактирование указанного газообразного потока с указанным по меньшей мере одним катализатором с получением потока продукта, включающего по меньшей мере одно ароматическое соединение, водорода и газообразного потока углеводородов, включающего метан и сниженное количество высших неароматических углеводородов; (в) выделение указанных ароматических соединений с получением остающегося потока, включающего водород, а также метан и сниженное количество высших неароматических углеводородов; (г) необязательно дополнительно способ включает компримирование указанного остаточного потока со стадии (в) и направление указанного потока на топливное использование, сжижение с получением СПГ или другое использование; (д) необязательно способ дополнительно включает выделение по меньшей мере части водорода в виде богатого водородом потока из указанного потока метана и водорода после компримирования и до направления на топливное или другое использование; (е) причем указанный газообразный поток сырья на стадии (а) содержит более чем 10% мольн. высших углеводородов, а указанный газообразный поток продукта на стадии (в) содержит менее 5% мольн. высших неароматических углеводородов.

Лица, квалифицированные в данной области техники, ознакомившись с приведенной выше информацией, оценят, что описанное выше интегрирование процесса будет обеспечивать существенное снижение капитальных затрат и по меньшей мере некоторое снижение энергопотребления.

Дополнительное объяснение приведенного выше материала можно получить со ссылкой на конкретные предпочтительные варианты, приведенные на чертежах. Понятно, что они являются просто типичными примерами и что многочисленные другие предпочтительные варианты будут очевидными для лиц, квалифицированных в данной области техники, знакомых с настоящим описанием. Более того, понятно, что на чертежах показано не все необходимое оборудование, но лицам, квалифицированным в данной области техники, понятно, какое дополнительное оборудование необходимо применять, включая клапаны, контрольные устройства и подобное оборудование.

На фиг.1 схематически показана конфигурация нового способа дегидроароматизации в соответствии с настоящим изобретением, в котором метан подвергают криогенному отделению от водорода и метан по меньшей мере частично возвращают в процесс и дополнительно в котором водород по меньшей мере частично применяют для регенерации катализатора дегидроароматизации. Его можно в нескольких точках соединять с процессом поставки СПГ из устья скважины потребителям, как будет указано по меньшей мере частично в приведенном ниже описании. Дополнительные точки соединения процессов со своими особенностями будут указаны в других местах настоящего описания, и лица, квалифицированные в данной области техники и имеющие настоящее описание, оценят многочисленные другие возможности, предоставляемые настоящим изобретением.

На фиг.1 линия 117 представляет собой линию подачи свежего метанового сырья (для иллюстративных целей подаваемого при номинальной скорости подачи 100 кг/ч); этот поток может также содержать высшие углеводороды (этан, пропан и т.д.), инертные компоненты (N3, He и т.д.), кислородсодержащее совместно подаваемое сырье (O2, H2O, CO2, CO), а также загрязнители, содержащиеся в природном газе (соединения серы, соединения азота, соединения металлов и т.д.). Линия 118 представляет собой линию рециркуляции метана (для иллюстративных целей скорость рециркуляции метана может составлять примерно 240 кг/ч при номинальной скорости подачи свежего метана 100 кг/ч); рециркуляционный поток может также содержать некоторое количество остаточного водорода и возможные инертные соединения, а также СО. 116 представляет собой реактор дегидроароматизации, содержащий катализатор дегидроароматизации и работающий при условиях, достаточных для превращения метана в бензол или другие ароматические соединения (для иллюстративных целей катализатор MoZSM-5, работающий при 875°C и 40 фунт./кв.дюйм). Продукт из реактора дегидроароматизации подают в устройство 115, которое может представлять собой циклон, промывную колонну, фильтр и тому подобное оборудование, с целью удаления большей части или всей каталитической мелочи (которую удаляют из продукта, покидающего реактор, в потоке 119). Поток продукта из реактора 116 можно охлаждать до или после удаления мелочи на стадии, обозначенной 115, и затем компримировать в компрессоре 114. Поток 113, включающий БТН, можно выделить в одну или более стадий 112. Одну или более стадий желательно выбирают из стадий, включающих адсорбцию, абсорбцию, конденсацию, мембранное разделение и комбинации двух или более из перечисленных стадий. Поток, содержащий БТН, полученный из 112, после выделения БТН можно необязательно подвергнуть дополнительному компримированию в компрессоре 111. Поток 122 будет содержать непрореагировавший метан (в качестве иллюстрации 66% мольн.), побочный продукт водород (в качестве иллюстрации 29% мольн.), побочный продукт этилен, инертные компоненты (N2, He и т.д.), кислородсодержащие вещества (преимущественно CO), а также загрязнители (соединения серы, соединения азота, соединения металлов и т.д.). 110 представляет собой устройство криогенного фракционирования, предназначенное для получения обедненного водородом, обогащенного метаном потока для рециркуляции 118, и обедненного метаном, обогащенного водородом потока 109, предназначенного для выделения водорода. Поток 109 можно необязательно направлять в устройство очистки 107 (например, устройство мембранного разделения или адсорбционное устройство) с получением потока водорода более высокой чистоты 106 и потока с более низким содержанием водорода 108, который можно направить для топливного применения или других способов применения, например, в качестве сырья для синтеза метанола или получения синтез-газа. Обогащенный водородом поток можно поставлять непосредственно в виде продукта или его можно направить в реактор 105 регенерации катализатора, в который загружают катализатор с более высокими содержаниями кокса 121 из реактора дегидроароматизации 116, удаляют часть кокса по реакции с водородом при повышенных температурах и давлениях внутри 105 с получением метана; и катализатор 120, содержащий меньшее количество кокса, возвращают в реактор дегидроароматизации 116. Отходящий газ 103 из реактора 105 регенерации катализатора будет содержать меньшие количества водорода и большие количества метана, но он все еще является очень хорошим сырьем для определенных процессов, например синтеза метанола. СО2 и/или CO (поток 101) можно смешивать с содержащим водород потоком 103 и компримировать в компрессоре 102 с получением сырьевого потока 104 для синтеза метанола (в качестве примера; процесс не показан на чертеже, но известен сам по себе). Неожиданно было найдено, что в предпочтительных вариантах выгодно смешивать COx (x составляет 1 и/или 2) с содержащим водород потоком до компримирования с целью повышения плотности газа и снижения затрат на компримирование.

Заметим, что теплообменники (для нагревания и охлаждения), клапаны, печи и подобное оборудование не показаны на представленных упрощенных блок-схемах, но присутствие и состав такого оборудования будут очевидным для лиц, квалифицированных в данной области техники, располагающих настоящим описанием.

На фиг.2 проиллюстрирован предпочтительный вариант настоящего изобретения, в котором процесс дегидроароматизации интегрирован с получением СПГ; стадию отгона легких фракций применяли для разделения потока на СПГ ОГ и конечный поток СПГ продукта.

На фиг.2 линия 217 представляет собой входящий (свежий) поток метана (в качестве иллюстрации подача, измеренная как номинальная скорость подачи метана, составляет 340 кг/ч); этот поток может также содержать высшие углеводороды (этан, пропан и т.д.), инертные компоненты (N2, He и т.д.), кислородсодержащее совместно подаваемое сырье (O2, H2O, CO2, СО), а также загрязнители, содержащиеся в природном газе (соединения серы, соединения азота, соединения металлов и т.д.). Устройство 216 представляет собой реактор дегидроароматизации, содержащий катализатор дегидроароматизации и работающий при условиях, подходящих для превращения метана в бензол или другие ароматические соединения (для иллюстративных целей катализатор MoZSM-5, работающий при 875°C и 40 фунт./кв.дюйм). 215 представляет собой устройство (циклон, промывную колонну, фильтр и т.д.) для удаления большей части или всей каталитической мелочи, удаляемой по линии 219 из продукта, покидающего реактор и направляемого на компрессор 214. Здесь тоже до и/или после этого устройства 215 можно осуществлять охлаждение. После удаления и охлаждения мелочи поток подвергают компримированию в компрессоре 214. Из потока выделяют БТН (поток 213) с применением одной или более стадий, удобным образом изображенных схематически как устройство 212 для удаления БТН в виде жидких продуктов. Как и на фиг, 1, подходящие способы выделения включают по меньшей мере один из перечисленных способов: адсорбция, абсорбция, конденсация, мембранное разделение. После выделения БТН можно осуществить дальнейшее компримирование потока 211. Поток 222 будет содержать непрореагировавший метан (в качестве иллюстрации 66% мольн.), побочный продукт водород (в качестве иллюстрации 29% мольн.), побочный продукт этилен, инертные компоненты (N2, He и т.д.), кислородсодержащие соединения (преимущественно CO), а также загрязнители (соединения серы, соединения азота, соединения металлов и т.д.). Стадия криогенного фракционирования обозначена как 210, на этой стадии получают обедненный водородом, обогащенный метаном поток 218 и обедненный метаном, обогащенный водородом поток 209, предназначенный для выделения водорода. Часть потока 218 можно вернуть в реактор дегидроароматизации 216, а часть или весь поток 218 можно направить в испарительную емкость 223, в которой часть материала подвергают отгонке при давлении, близком к атмосферному, с целью удаления водорода, CO и азота (по линии 225), которые можно направить для топливного применения или другого применения, а оставшийся продукт, сжиженный метан, представляет собой поток 224 (для иллюстративных целей скорость будет составлять примерно 240 кг/ч продукта СПГ при номинальной скорости подачи свежего метана, составляющей 340 кг/ч).

Поток 209 можно необязательно направить в устройство очистки 207 (например, мембранной или адсорбционной) с получением потока водорода более высокой чистоты 206 и потока 208 с более низким содержанием водорода, который можно направить для топливного применения или других способов применения, например, в качестве сырья для синтеза метанола или получения синтез-газа. Обогащенный водородом поток можно поставлять непосредственно в виде продукта, или его можно направить в реактор 205 регенерации катализатора, в который загружают катализатор с более высокими содержаниями кокса 221 из реактора дегидроароматизации 216, удаляют часть кокса по реакции с водородом при повышенных температурах и давлениях внутри 205 с получением метана; катализатор 220, содержащий меньшее количество кокса, возвращают в реактор дегидроароматизации 216. Отходящий газ 203 из реактора 205 регенерации катализатора будет содержать меньшие количества водорода и большие количества метана, но он все еще является очень хорошим сырьем для определенных процессов, например синтеза метанола. CO2 и/или CO (поток 201) можно смешивать с содержащим водород потоком 203 и компримировать в компрессоре 202 с получением сырьевого потока 204 для синтеза метанола (в качестве примера). Как и в предыдущем предпочтительном варианте, неожиданно было обнаружено, что выгодно смешивать COx (x составляет 1 и/или 2) с содержащим водород потоком до компримирования с целью повышения плотности газа и снижения затрат на компримирование.

На фиг.3 показан предпочтительный вариант изобретения, представляющий базовый вариант компримирования потоков ОГ, полученных при СПГ или при загрузке судов.

Что касается фиг.3, при проведении операции СПГ получают потоки низкого давления, близкого к атмосферному. Это может быть, например, отпарной газ линии СПГ (СПГ ОГ) или отпарной газ, образующийся при загрузке судов на причале (причальный ОГ). СПГ ОГ получают в том случае, когда после финальной стадии теплообмена давление охлажденного потока быстро сбрасывают до близкого к атмосферному с целью получения потока жидкого СПГ продукта с давлением, близким к атмосферному, и СПГ ОГ. Причальный ОГ получают в том случае, когда СПГ находится в емкостях для хранения, и некоторое количество жидкости превращается в пар при поступлении тепла в емкость, или когда СПГ загружают в стационарные или находящиеся на судах емкости, и пар образуется вследствие замещения инертного газа, который предварительно находился в емкости, а также вследствие испарения, происходящего в том случае, когда емкость имеет температуру, которая выше, чем температура СПГ. ОГ обычно содержит от 85 до 95% мольн. метана и от 10 до 15% мольн. азота. Поток 301 представляет собой СПГ ОГ, причальный ОГ или комбинацию этих видов газа. Газ подвергают компримированию от давления, близкого к атмосферному, с помощью серии компрессоров; четыре компрессора показаны на схеме (302, 303, 304 и 305), однако в зависимости от типа компрессора и желаемой конечной разницы давлений может потребоваться большее или меньшее количество компрессоров. Образуется поток 307 газа более высокого давления, который можно направить для применения в качестве топлива или для получения энергии в комплексе СПГ, или его можно направить внешним потребителям для применения в качестве топлива, сырья или для получения энергии. В предпочтительных вариантах интегрирование данного потока ОГ с процессом дегидроароматизации может происходить в любой одной или более линиях a, b, с и d. Пример такого интегрирования показан в предпочтительном варианте, представленном на фиг.4.

На фиг.4 показан еще один предпочтительный вариант настоящего изобретения. Заметим, что этот пример схематически иллюстрирует ситуацию, которую можно рассматривать в предпочтительных вариантах как модификацию и интегрирование компрессоров, показанных на фиг.3. То есть компрессоры 402, 403, 404 и 405 на фиг.4 могут соответствовать компрессорам с 302 по 305 на фиг.3. Таким образом, в этом предпочтительном варианте можно применять существовавшее ранее оборудование в существовавшем ранее расположении для газообразного потока продукта (например, 307, как показано на фиг.3) и обеспечивать модификации при низких затратах. Поток 401 представляет собой СПГ ОГ, причальный ОГ или комбинацию перечисленного. Газ частично компримируют с помощью одного или более компрессоров 402 с получением потока 411, который находится при давлении, достаточном для подачи потока в реакторную систему 413. Можно также подавать в реактор дополнительное содержащее метан сырье 412, а также CO2, CO, H2O и/или O2. В особенно предпочтительном варианте количество метана, добавляемого с потоком 412, выгодным образом должно быть достаточным для того, чтобы в конечном счете получить такое количество потока газа 424, чтобы полностью использовать компрессоры 403, 404 и 405. 413 представляет собой реактор дегидроароматизации, содержащий катализатор дегидроароматизации и работающий при условиях, подходящих для превращения части метана в бензол или другие ароматические соединения (поток 414) (для иллюстративных целей катализатор MoZSM-5, работающий при 875°C и 40 фунт./кв.дюйм). 415 представляет собой устройство (например, циклон, промывную колонну, фильтр и т.д.), предназначенное для удаления большей части или всей каталитической мелочи (поток 416) из продукта, покидающего реактор; охлаждение можно осуществлять до и/или после этого устройства, с получением потока 417, по существу не содержащего твердых веществ. После удаления мелочи будет осуществляться компримирование 418 и охлаждение (не показано) потока. Порядок проведения этих операций (охлаждение/компримирование) могут необязательно определять лица, квалифицированные в данной области техники. Стадию комримирования 418 предпочтительно оптимизируют с целью достижения желаемого давления на входе, такого, чтобы существовавшие ранее компрессоры 403, 404 и 405 все еще могли производить поток продукта достаточно высокого давления 409, направляемого для выбранного применения. Поток БТН (поток 421) будут выделять из потока с применением одной или более стадий 420 с целью удаления БТН в виде жидких продуктов (аналогично тому, как это описано ранее в отношении элемента 113 на фиг.1). Как описано ранее, стадии выделения предпочтительно выбирают из стадий адсорбции, абсорбции, конденсации, мембранного разделения и комбинаций перечисленного. Заметим, что выделение БТН (устройство 420) может также быть расположено ниже по потоку и/или интегрировано со стадиями компримирования 403, 404 и 405. Поток 422 содержит непрореагировавший метан (в качестве иллюстрации 66% мольн.), побочный продукт водород (в качестве иллюстрации 29% мольн.), побочный продукт этилен, инертные компоненты (N2, He и т.д.), кислородсодержащие соединения (преимущественно CO), а также загрязнители (соединения серы, соединения азота, соединения металлов и т.д.). Необязательный поток 423 можно применять как сырье низкого давления для топливного использования или получения энергии, необходимых для устройств получения ароматических продуктов. Весь поток 424 или его остаток направляют на существовавшую ранее линию компримирования, показанную на чертеже как три компрессора 403, 404 и 405. Могут быть полезными небольшие модификации (роторы и т.д.) этих компрессоров, поскольку газовый поток обладает более низкой плотностью. Компримированный поток газа 407 можно необязательно направить в устройство очистки 408 (например, мембранное или адсорбционное) с получением потока водорода более высокой чистоты 410 и потока с более низким содержанием водорода 409, которые можно направить для топливного использования или производства энергии в комплексе СПГ, или направить внешним потребителям для получения энергии, для применения в качестве топлива или сырья, например в качестве сырья для синтеза метанола или получения синтез-газа.

Обогащенный водородом поток 410 можно использовать непосредственно как продукт (путь не показан) или можно смешивать с регенераторным отходящим газом (поток 433 из элемента 430, обсуждается ниже более подробно) и направлять в компрессор 425; затем на дальнейшую очистку 426, например, с помощью мембранного разделения или одного или более адсорбционных процессов с получением потока водорода 428 более высокой чистоты, и потока 427 с более низким содержанием водорода, который можно возвращать в устройство 408 (необходимый для этого путь не показан для удобства представления материала) или направлять для топливного использования (не показано). Газовый поток более высокой чистоты 428 затем необязательно подвергают сбросу давления (в устройстве 429) с целью выделения энергии, затем применяют в реакторе регенерации катализатора 430, в который загружают катализатор, содержащий большее количество кокса 431, из реактора дегироароматизации 413, удаляют часть кокса по реакции с водородом при повышенных температурах и давлениях в 430 с получением метана; катализатор 432, содержащий меньшее количество кокса, возвращают в реактор дегидроароматизации 413. Отходящий газ 433 из реактора регенерации катализатора 430 (который смешивается с потоком 410) будет содержать меньшее количество водорода и увеличенное количество метана, но его можно очистить с целью дальнейшего применения.

На фиг.5 показан еще один предпочтительный вариант настоящего изобретения, он демонстрирует интегрирование обработки СПГ с получением из метана ароматических соединений, в нем при разделении метана и водорода применяют повторную газификацию СПГ.

Как показано на фиг.5, в месте расположения, отдаленном от тех мест, в которых существует потребность в газообразном метане, содержащий метан газообразный поток сырья 524 направляют в одно или более устройств для сжижения 525 с получением СПГ (поток 526). (Заметим, что различные стадии, показанные как элементы с 524 по 526, могут сами быть интегрированы с дегидроароматизацией в соответствии с настоящим изобретением, например, в отношении ОГ, получаемого на этих стадиях; однако на представленной схеме стадии с 524 по 526 рассматривают как протекающие в отдаленном месте, не имеющем необходимой инфраструктуры для интегрирования, поэтому после транспортировки, например, с помощью корабля оставшиеся стадии протекают в промышленно развитом месте). СПГ транспортируют на нескольких специализированных судах 527. В том месте, в котором СПГ необходимо подвергнуть повторной газификации перед применением, его направляют (поток 528) в устройство 510, в котором СПГ испаряют при одновременном обеспечении криогенного охлаждения с целью отделения водорода от метана. Подвергнутый повторной газификации поток метана 529 разделяют на поток метанового продукта 530, предназначенный для применения в качестве топлива, сырья или при производстве энергии, и поток 517 (для иллюстративных целей его подают при номинальной скорости подачи метана 100 кг/ч), который будет использован для превращения в ароматические вещества. Поток 531 (который может содержать высшие углеводороды - этан, пропан и т.д.), инертные компоненты (N3, He и т.д.), кислородсодержащее совместно подаваемое сырье (O2, H2O, CO2, CO) можно также смешивать с потоком 517. По линии 518 происходит рециркуляция метана (для иллюстративных целей скорость рециркуляции метана будет составлять примерно 240 кг/ч при номинальной скорости подачи свежего метана 100 кг/ч); рециркулирующий поток будет также содержать некоторое количество остаточного водорода и, возможно, инертные компоненты и CO. Устройство 516 представляет собой реактор дегидроароматизации, содержащий катализатор дегидроароматизации и действующий при условиях, подходящих для превращения метана в бензол или другие ароматические соединения (для иллюстративных целей катализатор MoZSM-5, работающий при 875°C и 40 фунт./кв.дюйм). 515 представляет собой устройство (например, циклон, промывную колонну, фильтр и т.д.) для удаления большей части или всей каталитической мелочи (поток 519) из продукта, покидающего реактор 516. Охлаждение можно осуществлять до и/или после этого устройства 515. После удаления и охлаждения всей мелочи и компримирования 514 из потока будет выделен поток БТН (поток 513) с использованием одной или более стадий 512, предназначенных для удаления БТН в виде жидких продуктов. Как в других предпочтительных вариантах, обсужденных в других местах настоящего описания, возможные стадии выделения включают один или более из перечисленных способов: адсорбция, абсорбция, конденсация и мембранное разделение. После выделения БТН необязательно можно осуществлять дополнительное компримирование 511. Поток 522 содержит непрореагировавший метан (в качестве иллюстрации 66% мольн.), побочный продукт водород (в качестве иллюстрации 29% мольн.), побочный продукт этилен, инертные компоненты (N2, He и т.д.), кислородсодержащие соединения (преимущественно CO), а также загрязнители (соединения серы, соединения азота, соединения металлов и т.д.). Стадию криогенного фракционирования в устройстве 510 осуществляют с целью получения обедненного водородом, обогащенного метаном потока 518, предназначенного для рециркуляции, и обедненного метаном, обогащенного водородом потока 509, предназначенного для выделения водорода. Поток 509 можно необязательно направить в устройство очистки 507 (например, мембранное или адсорбционное) с получением потока водорода более высокой чистоты 506 и потока с более низким содержанием водорода 508, которые можно направить для получения энергии, для применения в качестве топлива или сырья, например в качестве сырья для синтеза метанола или получения синтез-газа. Обогащенный водородом поток можно направлять для использования непосредственно в качестве продукта, или его можно направить в реактор регенерации катализатора 505, в который загружают катализатор, содержащий большее количество кокса 521, из реактора дегироароматизации 516, удаляют часть кокса по реакции с водородом при повышенных температурах и давлениях в 505 с получением метана; катализатор 520, содержащий меньшее количество кокса, возвращают в реактор дегидроароматизации 516. Отходящий газ 523 из реактора регенерации катализатора 505 будет содержать меньшее количество водорода и увеличенное количество метана, но он все еще является очень хорошим сырьем для определенных процессов, например для синтеза метанола. CO2 и/или CO (поток 501) можно смешать с содержащим водород потоком 523 и компримированным 502 с получением потока сырья 504 для синтеза метанола (в качестве примера); было обнаружено, что выгодно смешивать COx с содержащим водород потоком до компримирования с целью повышения плотности газа и снижения затрат на компримирование.

Сырье

В способе по настоящему изобретению можно применять любое содержащее метан сырье, но в общем способ направлен на применение сырья на основе природного газа, который включает газ, производимый совместно с нефтью (попутный газ). Другое подходящее содержащее метан сырье включает полученное из таких источников, как угольные пласты, мусорные полигоны, ферментация сельскохозяйственных или городских отходов и/или нефтезаводские газовые потоки.

Содержащее метан сырье, например природный газ, обычно содержит, наряду с метаном, диоксид углерода и этан. Этан и другие алифатические углеводороды, которые могут присутствовать в сырье, можно превращать напрямую в ароматические продукты на стадии дегидроароматизации. Кроме того, как будет обсуждено ниже, диоксид углерода можно превращать в полезные ароматические продукты опосредованно, путем конверсии в метан и/или этан на стадии удаления водорода.

Также в содержащих метан потоках обычно содержатся примеси азота и/или серы, их желательно удалять или снижать их содержание до низких уровней перед применением потоков в способе по настоящему изобретению. В одном из предпочтительных вариантов сырье, направляемое на стадию дегидроароматизации, содержит менее 100 част./млн., например менее 10 част./млн., например всего 1 част./млн., каждого из соединений азота и серы,

Кроме того, сырье, направляемое на стадию дегидроароматизации, может содержать по меньшей мере одно из следующих веществ: водород, вода, кислород, монооксид углерода и диоксид углерода, что способствует снижению закоксовывания. Эти добавки можно вводить в качестве отдельных потоков совместно подаваемого сырья, или они могут присутствовать в метановом потоке, например, если поток метана получен из природного газа, содержащего диоксид углерода. Другие источники диоксида углерода могут включать топочные газы, установки СПГ, установки получения водорода, установки получения аммиака, установки получения гликоля и установки получения фталевого ангидрида.

В одном из предпочтительных вариантов сырье, направляемое на стадию дегидроароматизации, содержит диоксид углерода и включает от примерно 90 до примерно 99,9% мольн., например от примерно 97 до примерно 99% мольн., метана и от примерно 0,1 до примерно 10% мольн., например от примерно 1 до примерно 3% мольн., CO2. В другом предпочтительном варианте сырье, направляемое на стадию дегидроароматизации, содержит монооксид углерода и включает от примерно 80 до примерно 99,9% мольн., например от примерно 94 до примерно 99% мольн., метана и от примерно 0,1 до примерно 20% мольн., например от примерно 1 до примерно 6% мольн., CO. Еще в одном предпочтительном варианте сырье, направляемое на стадию дегидроароматизации, содержит водяной пар и включает от примерно 90 до примерно 99,9% мольн., например от примерно 97 до примерно 99% мольн., метана и от примерно 0,1 до примерно 10% мольн., например от примерно 1 до примерно 5% мольн., водяного пара. Еще в одном предпочтительном варианте сырье, направляемое на стадию дегидроароматизации, содержит водород и включает от примерно 80 до примерно 99,9% мольн., например от примерно 95 до примерно 99% мольн., метана и от примерно 0,1 до примерно 20% мольн., например от примерно 1 до примерно 5% мольн., водорода.

Сырье, направляемое на стадию дегидроароматизации, может также содержать углеводороды с большей молекулярной массой по сравнению с метаном, включая ароматические углеводороды. Такие высшие углеводороды можно возвращать со стадии удаления водорода, добавлять в виде отдельных совместно подаваемых потоков, или они могут присутствовать в метановом потоке, например, если этан присутствует в сырье на основе природного газа. Высшие углеводороды, возвращаемые со стадии удаления водорода, обычно включают моноциклические ароматические соединения и/или парафины и олефины, содержащие преимущественно 6 или менее, например 5 или менее, например 4 или менее, обычно 3 или менее, атомов углерода. В некоторых предпочтительных вариантах сырье, направляемое на стадию дегидроароматизации, содержит менее 5% масс., например менее 3% масс., C3+углеводородов.

Катализатор дегидроароматизации

В способе по настоящему изобретению можно применять любой катализатор дегидроароматизации, эффективный для превращения метана в ароматические соединения, хотя обычно катализатор будет включать металлический компонент, конкретно переходный металл или его соединение, нанесенный на неорганический носитель. Во многих случаях носитель может модифицировать каталитические свойства металлического компонента, или может даже обладать собственной каталитической активностью. Предпочтительно металлический компонент присутствует в количестве от 0,1 до 20%; или от 1 до 10%, в расчете на общую массу катализатора.

Подходящие для катализатора металлические компоненты включают кальций, магний, барий, иттрий, лантан, скандий, церий, титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец, рений, железо, рутений, кобальт, родий, иридий, никель, палладий, медь, серебро, золото, цинк, алюминий, галлий, кремний, германий, индий, олово, свинец, висмут и трансурановые металлы. Такие металлические компоненты могут присутствовать в элементарной форме или в виде соединений металлов, например оксидов, карбидов, нитридов, сульфидов и/или фосфидов, и их можно применять по отдельности или в комбинации. Также в качестве металлического компонента можно применять платину и осмий, но, в общем, они не являются предпочтительными.

Неорганический носитель может быть аморфным или кристаллическим и конкретно может представлять собой оксид, карбид или нитрид бора, алюминия, кремния, фосфора, титана, скандия, хрома, ванадия, магния, марганца, железа, цинка, галлия, германия, иттрия, циркония, ниобия, молибдена, индия, олова, бария, лантана, гафния, церия, тантала, вольфрама или других трансурановых элементов. Кроме того, носитель может представлять собой пористый материал, например микропористый кристаллический материал или мезопористый материал. В настоящем описании под выражением «микропористый» понимают материал, содержащий поры, имеющие диаметр менее 2 нанометров, в то время как выражение «мезопористый» означает, что материал содержит поры диаметром от 2 до 50 нм.

Подходящие микропористые кристаллические материалы включают силикаты, алюмосиликаты, титаносиликаты, алюмофосфаты, металлофосфаты, кремнийалюмофосфаты или их смеси. Такие микропористые кристаллические материалы включают материалы, имеющие структурные типы MFI (например, ZSM-5 и силикалит), MEL (например, ZSM-11), MTW (например, ZSM-12), TON (например, ZSM-22), МТТ (например, ZSM-23), FER (например, ZSM-35), MFS (например, ZSM-57), MWW (например, МСМ-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, МСМ-36, МСМ-49 и МСМ-56), IWR (например, ITQ-24), KFI (например, ZK-5), ВЕА (например, цеолит бета), ITH (например, ITQ-13), MOR (например, морденит), FAU (например, цеолиты X, Y, ультрастабилизированный цеолит Y и деалюминированный цеолит Y), LTL (например, цеолит L), IWW (например, ITQ-22), VFI (например, VPI-5), AEL (например, SAPO-11), AFI (например, ALPO-5) и AFO (SAPO-41), а также такие материалы, как МСМ-68, ЕММ-1, EMM-2, ITQ-23, ITQ-24, ITQ-25, ITQ-26, ETS-2, ETS-10, SAPO-17, SAPO-34 и SAPO-35. Подходящие мезопористые материалы включают МСМ-41, МСМ-48, МСМ-50 и SBA-15.

Примеры предпочтительных катализаторов включают молибден, вольфрам, цинк, рений и соединения и комбинации перечисленных металлов, нанесенные на ZSM-5, оксид кремния или оксид алюминия.

Металлический компонент может быть диспергирован на неорганическом носителе любым способом, хорошо известным в данной области техники, например, путем совместного осаждения, влажной пропитки, испарения, пропитки, распылительной сушки, золь-гель методом, методом ионного обмена, химического осаждения паров, диффузии и физического смешивания. Кроме того, неорганический носитель может быть модифицирован известными способами, например обработкой паром, промывкой кислотой, промывкой щелочью и/или обработкой кремнийсодержащими соединениями, фосфорсодержащими соединениями и/или элементами или соединениями групп 1, 2, 3 и 13 Периодической таблицы элементов. Такую модификацию можно применять для изменения поверхностной активности носителя и создания затруднений или облегчения доступа к любой внутренней пористой структуре носителя.

Катализатор может также включать связующее с целью обеспечения частиц катализатора нужного размера, плотности и твердости для применения в процессе дегидроароматизации. Подходящие связующие включают термостойкие неорганические оксиды, например оксид алюминия, оксид кремния, аморфный оксид кремния-оксид алюминия, оксид циркония, оксид титана и оксид бора. Катализатор может также содержать наполнители с целью регулирования физических свойств, например плотности и теплоемкости. Предпочтительные наполнители представляют собой материалы с низкой удельной поверхностью и низкой активностью, предпочтительным является SiC.

Ниже приведены представительные примеры предпочтительных способов приготовления катализаторов, они не предназначены для ограничения сферы действия настоящего изобретения.

Пример 1. Материал Mo/ZSM-5 готовили для применения при приготовлении связанных частиц катализатора. 1000 г производимого в промышленности ZSM-5, имеющего молярное отношение кремния к алюминию 25:1 и размер кристаллов примерно 0,5 мкм, смешивали с 113,28 г MoO3 (Aldrich, 99,5%) в течение двух часов в двух загрузках. Загрузки объединяли и прокаливали в муфельной печи в токе воздуха в течение пяти часов при 500°C при скорости нагрева 1°C/мин. Содержание Мо в полученном образце составляло 6,7% масс., что определяли на основании рентгенофлуоресцентного анализа.

Пример 2. Материал из примера 1 применяли для получения частиц катализатора 65% масс. Mo/ZSM-5/35% мacc. диоксида титана. 68,4 г Mo/ZSM-5 растирали с 35,9 г диоксида титана (Degussa P-25) в течение 10 мин. Добавляли воду для получения смеси с содержанием 65,7% твердого вещества. Материал экструдировали в виде цилиндрического экстру дата диаметром 1/10 дюйма. Экструдат сушили и прокаливали в муфельной печи в течение 6 ч при 1000°F (540°C) в потоке воздуха при нагревании со скоростью 5°F (3°C)/мин. Содержание Мо в полученном образце составляло 4,5% масс., что определяли на основании рентгенофлуоресцентного анализа.

Пример 4. Материал из примера 1 применяли для получения частиц катализатора 65% масс. Mo/ZSM-5/35% мacc. оксида алюминия. 68,4 г Mo/ZSM-5 растирали с 38,6 г оксида алюминия (UOP Versal 300) в течение 10 мин. Добавляли воду для получения смеси с содержанием 53,8% твердого вещества. Материал экструдировали в виде цилиндрического экструдата диаметром 1/10 дюйма. Экструдат сушили и прокаливали в муфельной печи в течение 6 ч при 1000°F (540°С) в потоке воздуха при нагревании со скоростью 5°F (3°С)/мин. Содержание Мо в полученном образце составляло 4,0% масс., что определяли на основании рентгенофлуоресцентного анализа.

Пример 6. Материал из примера 1 применяли для получения частиц катализатора 65% масс. Mo/ZSM-5/35% мacc. оксида кремния. 68,4 г Mo/ZSM-5 растирали с 43,8 г диоксида кремния (Grace Davison Ludox HS-40), 19,2 г диоксида кремния (Degussa, UltraSil VN3-SP) и 1,96 г щелочного раствора в течение интервалов продолжительностью 10 мин. Добавляли воду для получения смеси с содержанием 75,2% твердого вещества. Материал экструдировали в виде цилиндрического экструдата диаметром 1/10 дюйма. Экструдат сушили и прокаливали в муфельной печи в течение 6 ч при 1000°F (540°С) в потоке воздуха при нагревании со скоростью 5°F (3°С)/мин. Содержание Мо в полученном образце составляло 4,6% масс., что определяли на основании рентгенофлуоресцентного анализа.

Пример 9. Материал из примера 1 применяли для получения частиц катализатора 80% масс. Мо/ZSM-5/20% масс. диоксида циркония. 84,2 г Mo/ZSM-5 растирали с 20 г оксида циркония (IV) (Aldrich, 99%) в течение 10 мин. Добавляли воду для получения смеси с содержанием 63,8% твердого вещества. Материал экструдировали в виде цилиндрического экструдата диаметром 1/10 дюйма. Экструдат сушили и прокаливали в муфельной печи в течение 6 ч при 1000°F (540°C) в потоке воздуха при нагревании со скоростью 5°F (3°C)/мин. Содержание Мо в полученном образце составляло 5,2% масс., что определяли на основании рентгенофлуоресцентного анализа.