Изобретение относится к энергетике и может быть использовано для получения тепловой энергии:

- автономно для подачи перегретого пара на промышленные и бытовые теплообменники, турбоустановки, турбогенераторы и другие потребители перегретого водяного пара;

- в ядерных энергетических установках с реакторами типа ВВЭР как для непосредственного перегрева насыщенного пара, так и для смешения насыщенного пара с перегретым паром с целью повышения коэффициента полезного действия, увеличения мощности, сокращения расхода охлаждающей воды, понижение влажности пара перед последними ступенями турбин, что позволит заменить турбины влажного пара на турбины перегретого пара для атомных электрических станций и транспортных установок, например, судовых и корабельных с повышением коэффициента полезного действия, мощности, надежности и безопасности эксплуатации;

- по мощности и своим весогабаритным характеристикам энергетическая установка может быть использована в транспортных энергоустановках железнодорожного типа;

- при заводском блочном исполнении агрегатов установки она может доставляться на стройплощадку посредством: автомобильного транспорта, например трейлер с тягачом типа «Faun», воздушным транспортом транспортным самолетом типа «Руслан», экранопланом, водным транспортом речным и морским.

В целом, в зависимости от мощностных и весогабаритных характеристик энергетическая установка может служить по двойному назначению.

Энергетическая установка для выработки тепла плазмохимическими реакциями с дожиганием разработана на базе теоретических и экспериментальных исследований, проводимых в 70-80 годах прошлого века в РНЦ ИАЭ им. И.В.Курчатова подразделением В.А.Легасова по теме: «Водородная энергетика и технология», а также патентов на изобретения:

- Патент на изобретение RU №2291228 С2, МПК: С25В 1/02 «Реактор для получения водорода и кислорода плазмохимическим и электролизным методами», опубликовано 10.01.2007. Бюл. №1 - аналог;

- Патент на изобретение RU №2286402 С1, МПК: С25В 1/10, С01В 9/04, 13/02 «Система получения водорода и кислорода плазмохимическим и электролизным методами», опубликовано 27.10.2006. Бюл. №30 - прототип.

Недостатком, в нашем случае, указанных систем является разомкнутая схема, требующая электропитания на сепарацию водорода и кислорода, на систему осушения и молекулярные сита, система привязана к источнику пара и устройствам раздельного хранения водорода и кислорода, насосным и перекачивающим станциям, выполненным и разнесенным раздельно для кислорода и водорода. Для стационарной и транспортной энергетики этого можно избежать, не получая чистые газы и оставив их в смеси, и одновременно выполнить условия безопасности.

В предлагаемой энергетической установке все процессы плазмохимической конверсии углекислого газа и водяного пара в водород и кислород с последующим их каталитическим дожиганием проходят в замкнутом контуре без постоянной подачи углекислого газа и водяного пара, но мало того, все реакции идут без сброса в окружающую среду продуктов горения, так как продуктами конверсии являются окись углерода - СО, водород - Н2 и кислород - О2, которые в результате дожигания образуют СО2 и H2O, и цикл повторяется.

Энергетическая установка взрыво- и пожаробезопасна, так как нижнего предела самовозгорания смеси не существует, а верхний предел находится выше 63-65 вес.% Н2, который не достигается по технологии процесса - высокие энергозатраты и по условиям безопасности.

Это объясняется тем, что водяной пар и углекислый газ в смеси с водородом и кислородом являются разбавителями и ингибиторами при существующих параметрах смесей в замкнутом контуре. В нашем случае по условиям длительной конструкционной прочности и стойкости допустимое содержание водорода и кислорода находится в пределах 8-12 вес.%, так как при сжигании стехиометрического состава водорода в кислороде образуется удельное количество тепла q=1,3*104 кДж/кг Н2О при h=2 кДж/кг Н2О, а температура сгоревших газов в виде водяного пара увеличится на ΔТ=q/h=1,3*104/2=6500°, что не допустимо при использовании конструкционных материалов из стали или специальных сплавов. Для того чтобы войти в допустимые рамки температур, содержание водорода и кислорода уменьшаем в несколько раз, то есть в пределах 8-12 вес.% И получаем температуру смеси 600-650°С - допустимую температуру для длительного использования конструкционных материалов из легированных сталей или специальных сплавов. Но в этом случае смесь газов с водородом и кислородом самостоятельно гореть не будет. Для активации горения водорода в кислороде и окиси углерода в кислороде используем катализаторы из палладия (Pd) или платины (Pt), которые конструктивно выполнены как трубчатые электронагреватели (ТЭН), на наружную поверхность которых нанесена тонкая пленка из катализатора. Пленка катализатора на стальную поверхность может быть нанесена различными способами (электролизным, напылением или по нанотехнологии, последнее предпочтительнее из-за эффективности и стойкости). Подобные каталитические дожигатели широко используются в технике, например, СВР на атомных станциях для дожигания водорода в подкупольном пространстве, в помещениях аккумуляторных батарей, в быту для дожигания выхлопных газов в автомобилях.

За каталитическими дожигателями для снятия тепла, образовавшегося от каталитического сжигания водорода в кислороде, установлены теплообменники. В зависимости от того, в каком термодинамическом состоянии находится в трубном пучке охлаждающий теплоноситель, выбирается конструкция теплообменника. Так первым теплообменником по ходу горячей смеси газов установлен пароперегреватель, в котором теплообмен на наружной и внутренней стенках труб, примерно, одинаков то и пучок труб выполнен из гладких труб, на концах труб пучка установлены коллекторы: распределительный и собирающий. За пароперегревательным теплообменником установлен экономайзерно-испарительный участок, причем, внутри трубок пучка теплообмен в десятки раз выше, чем на наружной поверхности трубок. С целью оптимизации теплообменника и сокращения его металлоемкости на наружной поверхности трубок пучка установлены поперечные ребра с коэффициентом оребрения, близким к n=Квн./·Кнар.; С=αвн.*Fвн./n*αнар.*Fнар.=~1,0 (необходимо оптимизировать). С торцов трубный пучок объединяется коллекторами, в стенках которых закреплены торцы трубок, причем, входной распределительный коллектор питательной воды, выходной коллектор, собирающий по трубкам пароводяную смесь, которая направляется в сепаратор, а из него в распределительный коллектор пароперегревателя. Однако схема соединений экономайзерно-испарительного и пароперегревательного участков предусматривает возможность пропускать через теплообменники насыщенный пар от постороннего источника с целью его перегрева при открытой задвижке на перемычке между коллекторами. Конструкция также допускает создание и использование прямоточной схемы или многократно принудительной циркуляции в экономайзерно-испарительной зоне, соединив патрубком с насосом многократно-принудительной циркуляции сепаратор и входной распределительный коллектор, при использовании в переменных режимах (например, в судовых и корабельных источниках тепла).

Необходимо отметить, что теплообменник является одновременно и холодильником на входе смеси газов в компрессор, сокращая затраты на собственные нужды и стабилизируя работу компрессора. Дополнительно, степень сжатия компрессора в номинальном режиме выбрана из гидравлического сопротивления замкнутого контура и близка к 3, по сравнению с энерговыделением в замкнутом контуре величина затрат энергии на работу компрессора около 2-3% лежит в пределах погрешности определения мощности контура.

Относительно новым оборудованием, использованным в замкнутом контуре является камера облучения полем СВЧ смеси газов на базе генераторов СВЧ с магнетронами, имеющими коэффициент полезного действия, в зависимости от частоты и мощности создаваемого поля, около 70-90%. Отечественная промышленность выпускает широкую линейку магнетронов, которые могут быть использованы в энергетической установке для выработки тепла.

Замкнутый контур работает при статическом давлении на входе смеси в компрессор ~2,0 МПа с температурой 280-300°С, так как при более низких температурах можем попасть в зону конденсации водяного пара - точку росы при повышении давления в компрессоре, что недопустимо, а при более высокой температуре процесс требует более высоких энергетических затрат. На выходе из компрессора установлено давление до 6,0 МПа с температурой ~320-350°С, а за катализатором-дожигателем до 650°С.

Использование плазмохимических реакций в поле СВЧ позволяет разложить углекислый газ и водяной пар в одну или две стадии на СО2->СО+1/2O2 с затратой удельной энергии до q=2,89 эВ/мол., а реакция H2O+СО->CO2+H2 идет без затрат энергии. Все плазмохимические реакции неравновесные и идут по более 20 ветвям. Такие компоненты, как: СО, H2, Н, ОН и другие, можно сжечь в кислороде в присутствии катализаторов и получить опять исходные компоненты СО2 и H2O.

Тепло, отведенное от замкнутого контура и полученное в виде перегретого пара, может быть использовано:

- для промышленных и бытовых нужд; в турбогенераторах для производства электроэнергии; на атомных электрических станциях, судах и кораблях для замены турбин насыщенного пара на турбины перегретого пара, что приведет к увеличению электрического и на валу коэффициента полезного действия, экономии ядерного топлива, увеличению отдаваемой энергетической установкой мощности и относительно более «чистой» энергетики, так как замкнутый контур не потребляет органического топлива и не сбрасывает в окружающую среду продуктов сгорания.

Энергетическая установка для получения тепла плазмохимическим методом, находясь в горячем резерве, может быть использована как аварийный источник энергии в городах, в рабочих поселках, на предприятиях и энергетических районах.

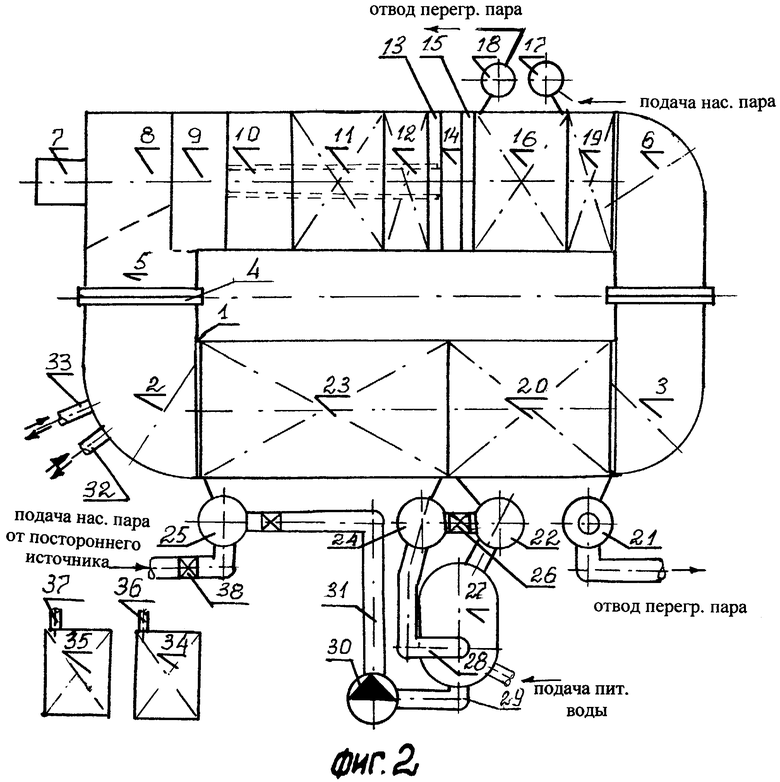

Изобретение поясняется чертежами: фиг.1 и фиг.2. На фиг.1 «Энергетическая установка для выработки тепла плазмохимическими реакциями с дожиганием», где: замкнутый контур циркуляции 1 выполнен в виде двух параллельных труб, с торцов соединенных между собой Г-образными коленами 2, 3, 5 и 6, контур герметичен и рассчитан на давление 10,0 МПа. Параллельные трубы с Г-образными коленами 2, 3, 5 и 6 соединены между собой на фланцах 4.

Внутри и снаружи контура 1 размещены элементы оборудования с наружной стороны: валоповоротное устройство с защитой 7, мотор-генератор 8; внутри контура 1: турбокомпрессор 9, блок 10 сопел Вентури с пламя-гасительными сетками для защиты компрессора от обратных ударов пламени, далее, расположена конверсионная камера 11, которая комплектуется: генератором СВЧ на магнетронах, диафрагмами и отражающими системами, которые направляют сверхвысокочастотное излучение (СВЧ) в поток смеси газов, не давая СВЧ поглотиться в корпусных конструкциях. Для окисления смеси газов после конвертора 11 используется катализатор-дожигатель 12, который конструктивно выполнен как ТЭН (трубчатый электронагреватель), на наружную поверхность которого нанесен тонким слоем один из катализаторов: платина - Pt или палладий - Pd. За катализатором-дожигателем 12 установлен комплект паро-газовой турбины: направляющий аппарат 13, рабочее колесо 14, которое соединено валом с компрессором 9, мотор-генератором 8 и валоповоротном устройством 7, и спрямляющий аппарат 15, исключающий закрутку потока после турбины и более равномерное и полное заполнение сечения контура 1. После парогазовой турбины 14, в зависимости от режима, отработанный поток может иметь высокую температуру, недопустимую по технологии процесса работы, для снижения температуры смеси газов используется охлаждающее устройство 16, работающее на насыщенном паре, получаемом от постороннего источника или собственный насыщенный пар через входной распределяющий коллектор 17 и сбрасывается в паропровод через выходной собирающий коллектор 18, при низких температурах потока включается катализатор-дожигатель 19, но в любых случаях температура газовой смеси должна быть не более 650°С.

Далее, разогретая парогазовая смесь через колена 6 и 3 поступает на гладкотрубный пучок пароперегревателя 20 в выходной его части, с которой соединен выходной собирающий коллектор 21. Гладкотрубный пучок выбран из условий, примерно, одинаковых условий теплообмена и теплопередачи как внутри труб, так и снаружи.

Входной участок пароперегревателя 20 объединяется распределительным входным коллектором 22. Насыщенный пар поступает из экономайзерно-испарительного участка 23, выполненного из пучка труб с поперечным оребрением, в собирающий коллектор 24. Входной распределительный коллектор 25 объединяет пучок ребристых труб экономайзерно-испарительного участка. Входной коллектор 22 пароперегревателя 20 и выходной коллектор 24 экономайзерно-испарительного участка 23 могут быть объединены через перемычку с задвижкой 26.

Пароводяная смесь из коллектора 24 поступает в сепаратор 27 по трубопроводу 28, а отсепарированная котловая вода по трубопроводу 29 поступает в насос 30 и через трубопровод 31 с задвижкой поступает в коллектор 25. В номинальном режиме кратность циркуляции составляет не менее 2,5-3.

Прямоточная схема собирается и может быть использована при паровом перегреве насыщенного пара от постороннего источника, при этом открываются задвижки 26, 38 и закрывается задвижка на трубопроводе 31, и теплообменники 23 и 20 работают как единый теплообменник - пароперегревательный.

Для подпитки, дренажа и осушения контура 1 используется: при заполнении и подпитке углекислым газом штуцер 32, а для заполнения и подпитки водяным паром штуцер 33. Углекислый газ в контур 1 подается из системы 34 приготовления углекислого газа, состоящей из газобаллонной рампы, осушителей, фильтров, компрессора и ресивера с продувкой. Водяной пар в контур 1 подается из системы 35 приготовления водяного пара, состоящей из танка для хранения конденсата, питательных насосов с обвязкой, электрокотла с обвязкой и предохранительной системой.

Система 34 через штуцера 36-32 с задвижками и трубопроводной обвязкой соединяется с контуром 1, а система 35 через штуцера 37-33 с задвижками и трубопроводной обвязкой соединяется с контуром 1.

После охлаждения парогазовая смесь контура 1 поступает через колена 2 и 5 на вход компрессора 9, и цикл повторяется.

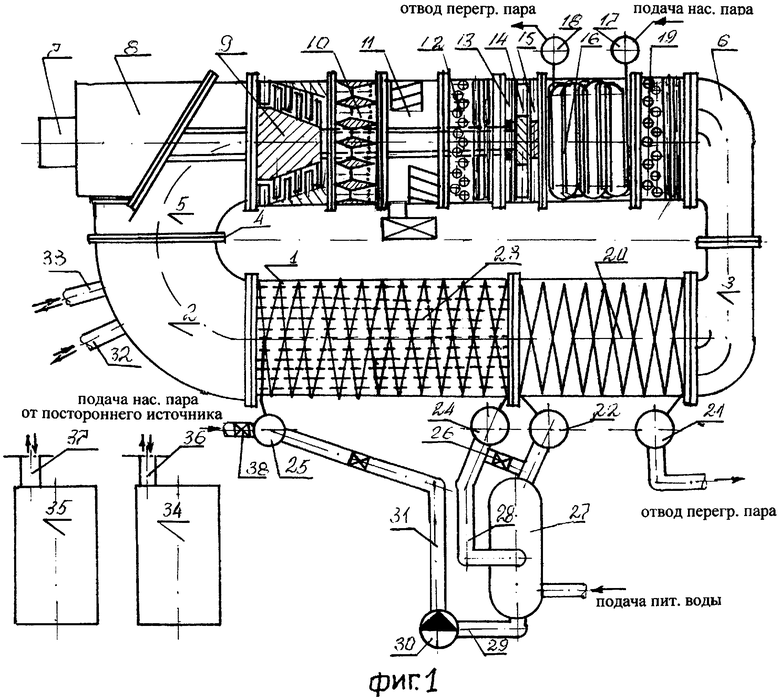

На фиг.2 показано блочное изображение «Энергетической установки для выработки тепла плазмохимическими реакциями с дожиганием». Обозначения те же, без изменения, что и на фиг.1. Предполагается использование фиг.2 с рефератом.

Энергетическая установка для выработки тепла плазмохимическими реакциями с дожиганием работает следующим образом:

Энергетическая установка может находиться в следующих состояниях:

- в холодном состоянии, контур 1 осушен и заполнен углекислым газом до избыточного давления 0,15-0,8 МПа, системы 34 и 35 обеспечены полностью и готовы к включению в работу, турбокомпрессор 9 с мотор-генератором 8 в холодном состоянии стоят на валоповоротном устройстве 7 и подготовлены к разогреву (сняты штатные замеры по зазорам мотор-генератора 8, турбокомпрессора 9-14 и точкам контроля температур по системам замкнутого контура);

- в горячем резерве, контур 1 заполнен углекислым газом через штуцер 32 и водяным паром через штуцер 33 до давления 2,0 МПа и температурой не менее 280°С, турбокомпрессор 9 снят с валоповоротного устройства 7 и работает на малых режимах в начале прогрева за счет работы мотор-генератора 8 от постороннего источника электроэнергии. Блок 10 сопел Вентури прогрет и работает пассивно, защищая компрессор в любом режиме и в любой момент от прорыва пламени, так как скорость распространения пламени при сгорании водорода в кислороде в составе смеси может меняться от 550 до 1200 м/с при скорости потока парогазовой смеси в контуре 35-50 м/с.

Система облучения 11 прогрета (никелевые диафрагмы прогреты до 370-380°С, а магнетроны до рабочих температур) и готова к работе. ТЭН каталитических дожигателей 12 и 19 прогреты до 350°С и готовы к работе, через теплообменники 23 и 20 прокачивается горячая вода или насыщенный пар, блоки 35 и 34 в работе;

- порядок включения энергетической установки для получения тепла плазмохимическими реакциями с дожиганием из холодного состояния проводится последовательно в состоянии горячего резерва, а затем и в рабочее состояние.

В режим работы энергетической установки для получения тепла плазмохимическими реакциями с дожиганием выходят из горячего резерва, а именно:

- вводят в работу систему облучения 11 СВЧ и увеличивают мощность, увеличивают мощность и обороты турбопривода 9 компрессора, одновременно увеличивая степени сжатия до 3.

Работа турбокомпрессора не вызывает сомнений, так как скорости звука в пределах установленных параметров в парогазовой смеси и по элементам отдельно совпадают, поэтому нельзя допускать появление конденсата в контуре 1 в парогазовой смеси в виде тумана или взвешенных в потоке капель. Это может привести к резкому снижению скорости звука как локальному, так и на отдельных участках, до 20 м/с и поломке оборудования.

Одновременно переключают мотор-генератор 8 из режима раскрутки турбокомпрессора 9 в режим генератора за счет повышения мощности парогазовой турбины, при этом повышается коэффициент полезного действия турбокомпрессора 9-14 до 0,70-0,75, увеличивают мощность облучателя 11 СВЧ, поднимают температуру активной поверхности 12-19 ТЭН до 400°С, включают охладитель 16, подавая в него насыщенный пар, если необходимо, и увеличивают подачу пара и питательной воды в теплообменники 23 и 20, подавая перегретый пар на турбины перегретого пара и объекты: промышленного потребления пара, собственных нужд и бытового потребления пара, хотя для бытового потребления пара можно использовать мятый пар от действующих потребителей - все зависит от действующих схем потребления.

Технико-экономическое обоснование применения энергетической установки для получения тепла плазмохимическими реакции с дожиганием в замкнутом контуре 1 заключается в следующем:

- использование автономных установок как стационарных, транспортных и транспортабельных позволяет сократить потребление органического топлива, за исключением периодов пуска, останова и поддержания в горячем резерве. Позволяет одновременно сократить сбросы дымовых газов в окружающую среду;

- при использовании энергетических установок на атомных электрических станциях (АЭС) с реакторами типа ВВЭР позволит увеличить мощность в 1,7-2,5 раза, без изменения мощности и типа реактора и парогенераторов, циркуляционных насосов, изменениям подлежит только машинный зал: часть трубопроводов, замена турбин насыщенного пара на турбины перегретого пара повышенной мощности, что потребует увеличения капитальных затрат, и стоимость оборудования не более 10% от стоимости АЭС, но окупится в ближайшие год-два с учетом амортизационных отчислений, из-за снижения удельной себестоимости 1 МВт-час в 1,5-2,0 раза, не требуя дополнительных площадок под АЭС, отыскания источников пресной воды, отыскание и подготовку эксплуатационного персонала, строительство поселка, решение социальных вопросов;

- контур 1 энергетического источника тепла в эксплуатации надежен, так как кроме турбокомпрессора 9-14 и мотор-генератора 8 вращающихся узлов нет, все остальные узлы стационарны (при использовании контура многократной принудительной циркуляции добавляется насос многократнопринудительной циркуляции, но работают они надежно, как показывает опыт работы парогенераторов с МПЦ на электрических станциях на органическом топливе и на транспортных энергетических установках);

- возможно использование энергетического источника тепла для производства насыщенного пара, а для получения перегретого пара использование дополнительно огневого перегрева на органическом топливе позволит в 3-4 раза снизить удельную себестоимость 1 МВт-час электроэнергии и приблизить удельную себестоимость электроэнергии на ТЭЦ, получаемой на атомных электрических станциях;

- в целом, использование энергетического источника тепла позволит: повысить энергетическую безопасность района и отдельных энергетических блоков, работающих в параллель с ним, снизить удельную себестоимость единиц тепла и электроэнергии.

- агрегатная компоновка герметичного контура позволяет доставлять в отдаленные районы, в том числе и Северные, агрегаты энергетических блоков заводского изготовления и агрегатная сборка производится на стройплощадке бригадами шефмонтажа завода изготовителя с обучением местного персонала и последующим авторским надзором.

Энергетическая установка для получения тепла плазмохимическими реакциями с дожиганием хорошо автоматизируется и сочетается с другими, параллельно работающими источниками тепла ядерными или на органическом топливе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА, ВЫРАБАТЫВАЮЩАЯ ТЕПЛО И ЭЛЕКТРИЧЕСКУЮ ЭНЕРГИЮ ПОСРЕДСТВОМ ПЛАЗМОХИМИЧЕСКИХ РЕАКЦИЙ С МАГНИТНО-ГИДРОДИНАМИЧЕСКИМ ГЕНЕРАТОРОМ НА ХОЛОДНОЙ ПЛАЗМЕ | 2010 |

|

RU2457559C2 |

| СИСТЕМА ПОЛУЧЕНИЯ ВОДОРОДА И КИСЛОРОДА ПЛАЗМОХИМИЧЕСКИМ И ЭЛЕКТРОЛИЗНЫМ МЕТОДАМИ | 2005 |

|

RU2286402C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И КИСЛОРОДА ПЛАЗМОХИМИЧЕСКИМ И ЭЛЕКТРОЛИЗНЫМ МЕТОДАМИ | 2005 |

|

RU2291228C2 |

| ПАРОГАЗОВАЯ УСТАНОВКА С ГЛУБОКОЙ УТИЛИЗАЦИЕЙ ТЕПЛА ОТХОДЯЩИХ ГАЗОВ | 2018 |

|

RU2700843C1 |

| ПАРОГАЗОВАЯ ТУРБОУСТАНОВКА | 2007 |

|

RU2359135C2 |

| ПАРОГАЗОВАЯ ТУРБОУСТАНОВКА | 2007 |

|

RU2362890C2 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1993 |

|

RU2050443C1 |

| СИСТЕМА ОТВОДА ТЕПЛА ИЗ ЗАЩИТНОЙ ОБОЛОЧКИ | 2005 |

|

RU2302674C1 |

| Способ получения водородсодержащего топливного газа с электрической плазмохимической и высокотемпературной конверсией метана и устройство для его реализации | 2022 |

|

RU2810591C1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2013 |

|

RU2561755C2 |

Энергетическая установка для выработки тепла плазмохимическими реакциями с дожиганием содержит герметичный замкнутый контур, состоящий из двух параллельных труб: напорной трубы и трубы возврата, соединенных по торцам двойными коленами. В напорном трубопроводе устанавливается турбокомпрессор; за компрессором устанавливается блок сопел Вентури с сеткой для гашения обратного пламени, камера облучения сверхвысокочастотным радио полем газовой смеси, циркулирующей в замкнутом герметичном контуре. Перед газовой турбиной устанавливается катализатор-дожигатель - решетка, набранная из трубчатых электронагревателей, наружная поверхность которых покрыта тонким слоем катализатора. За катализатором-дожигателем устанавливается парогазовая турбина, на выходе которой установлен спрямляющий аппарат. За спрямляющим аппаратом установлены: охладитель газовой смеси за турбиной и второй катализатор-дожигатель. Далее за ними устанавливаются теплообменники: пароперегреватель, выполненный из гладкотрубных пучков труб, экономайзерно-испарительный участок, выполненный из оребренных пучков труб. Все пучки труб имеют коллекторы. Теплообменники соединены по схеме многократной принудительной циркуляции. Размещение трубопроводов и задвижек на них позволяет собирать прямоточную схему. Для запуска и поддержания работоспособности энергетической установки используются соединенные трубопроводами с замкнутым контуром блоки: приготовления, подпитки и продувки насыщенным паром и углекислым газом. При работе энергетическая установка не требует постоянной подачи в замкнутый контур водяного пара и углекислого газа - только периодическую подпитку, а также не требует сброса в окружающую среду продуктов горения. Тепловая энергия, выработанная энергетической установкой, может быть использована как в стационарных, так и в транспортных энергетических системах, как индивидуально, так и для параллельной работы. 2 з.п. ф-лы.

1. Энергетическая установка для выработки тепла плазмохимическими реакциями с дожиганием содержит: герметичный замкнутый контур, состоящий из двух параллельных труб: напорной трубы и трубы возврата, соединенных по торцам двойными коленами, отличается тем, что в напорном трубопроводе устанавливается турбокомпрессор; за компрессором устанавливается блок сопел Вентури с сеткой для гашения обратного пламени, камера облучения сверх высокочастотным (СВЧ) радиополем газовой смеси, циркулирующей в замкнутом герметичном контуре, перед газовой турбиной устанавливается катализатор-дожигатель, решетка, набранная из трубчатых электронагревателей (ТЭН), наружная поверхность которых покрыта тонким слоем катализатора; за катализатором-дожигателем устанавливается парогазовая турбина, имеющая входной направляющий аппарат, вращающуюся рабочую ступень, на выходе которой установлен спрямляющий аппарат; за спрямляющим поток аппаратом установлены: охладитель газовой смеси за турбиной и второй катализатор-дожигатель, далее за ними устанавливаются теплообменники: пароперегреватель, выполненный из гладкотрубных пучков труб, экономайзерно-испарительный участок, выполненный из оребренных пучков труб, все пучки труб имеют распределительные и собирающие коллекторы, теплообменники экономайзерно-испарительный соединены по схеме многократной принудительной циркуляции (МПЦ), размещение трубопроводов и задвижек на них позволяет собирать прямоточную схему, при автономной работе желательно иметь схему многократно-принудительной циркуляции, так как позволяет работать установке в диспетчерском режиме, одновременно охлаждая смесь газов до необходимых постоянных температур перед входом в компрессор.

2. Энергетическая установка по п.1 отличается тем, что для длительной и непрерывной работы не требует непрерывных поставок водяного пара и углекислого газа, только периодическая подпитка по мере снижения давления в замкнутом контуре смеси газов.

3. Энергетическая установка по п.1 отличается тем, что не требует постоянного и непрерывного сброса в окружающую среду отработавших газов и продуктов сгорания, так как полученные продукты после плазмохимических реакций, сгорая и охлаждаясь в экономайзерно-испарительном и пароперегревательном теплообменниках, возвращают смесь газов в исходное состояние перед компрессором в замкнутом контуре.

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И КИСЛОРОДА ПЛАЗМОХИМИЧЕСКИМ И ЭЛЕКТРОЛИЗНЫМ МЕТОДАМИ | 2005 |

|

RU2291228C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293918C1 |

| RU 2008113761 A, 20.10.2009 | |||

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

| Энергетическая установка | 1990 |

|

SU1813883A1 |

| Состав брикетированного топлива | 1986 |

|

SU1392087A1 |

Авторы

Даты

2011-08-20—Публикация

2009-12-28—Подача