113

Изобретение относится к составу брикетированного топлива и может быт использовано в угольной, топливной, металлургической, коксохимической промьшшенности и в быту для брикетирования угольной мелочи.

Цель изобретения повышение механической прочности и снижение водо- поглощения брикетов.

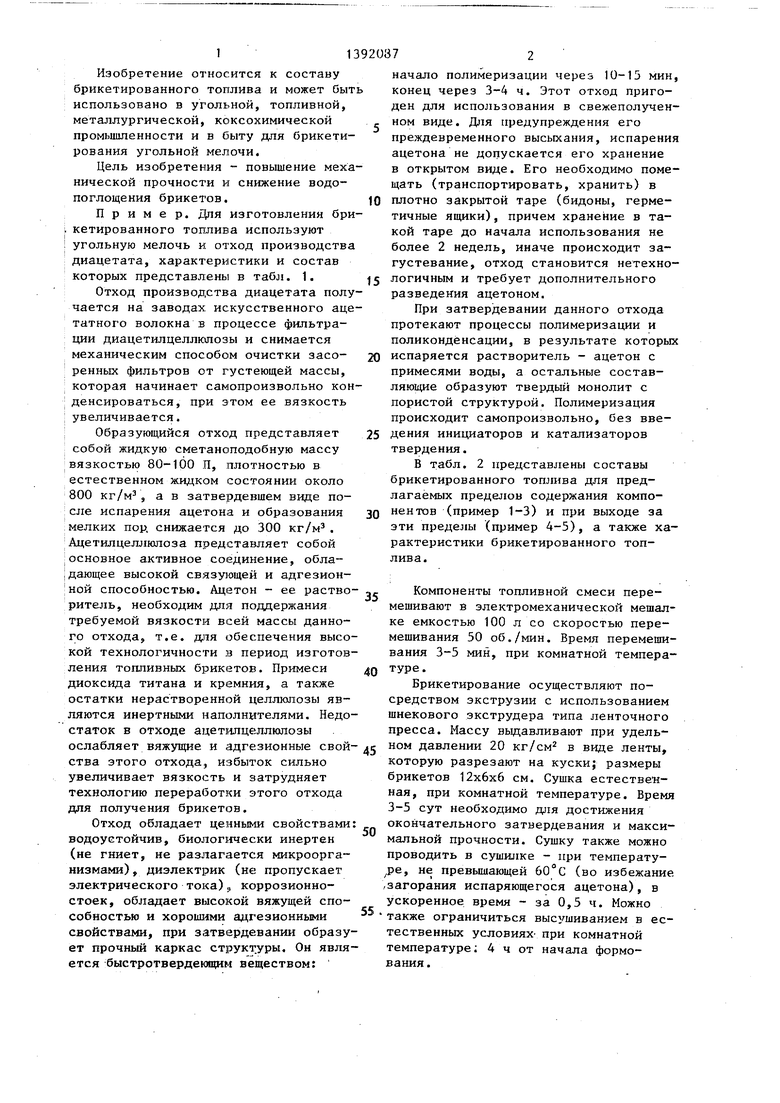

Пример. изготовления брикетированного топлива используют угольную мелочь и отход производства диацетата, характеристики и состав

которых представлены в табл. 1.

Отход производства диацетата получается на заводах искусственного ацетатного волокна в процессе фильтрации диадетилцеллкшозы и снимается механическим способом очистки засо- ренных фильтров от густеющей массы, которая начинает самопроизвольно конденсироваться, при этом ее вязкость увеличивается.

Образующийся отход представляет собой жидкую сметаноподобную массу вязкостью 80-100 П, плотностью в естественном жидком состоянии около 800 кг/м, а в затвердевшем виде после испарения ацетона и образования мелких пор. снижается до 300 кг/м . Ацетилцеллюлоза представляет собой основное активное соединение, обла- i дающее высокой связующей и адгезионной способностью. Ацетон - ее раство- ритель, необходим для поддержания требуемой вязкости всей массы данного отхода, т.е. для обеспечения высокой технологичности в период изготовления топливных брикетов. Примеси диоксида титана и кремния, а также остатки нерастворенной целлюлозы являются инертными наполнителями. Недостаток в отходе ацетишцеллюлозы

начало полимеризации через 10-15 мин, конец через 3-4 ч. Этот отход пригоден для использования в свежеполученном виде. Для предупреждения его преждевременного высыхания, испарения ацетона не допускается его хранение в открытом виде. Его необходимо помещать (транспортировать, хранить) в плотно закрытой таре (бидоны, герметичные ящики), причем хранение в такой таре до начала использования не более 2 недель, иначе происходит за- густевание, отход становится нетехно-

5 логичным и требует дополнительного

разведения ацетоном.

При затвердевании данного отхода протекают процессы полимеризации и поликондёнсации, в результате которых испаряется растворитель - ацетон с примесями воды, а остальные составляющие образуют твердый монолит с пористой структурой. Полимеризация происходит самопроизвольно, без введения инициаторов и катализаторов твердения.

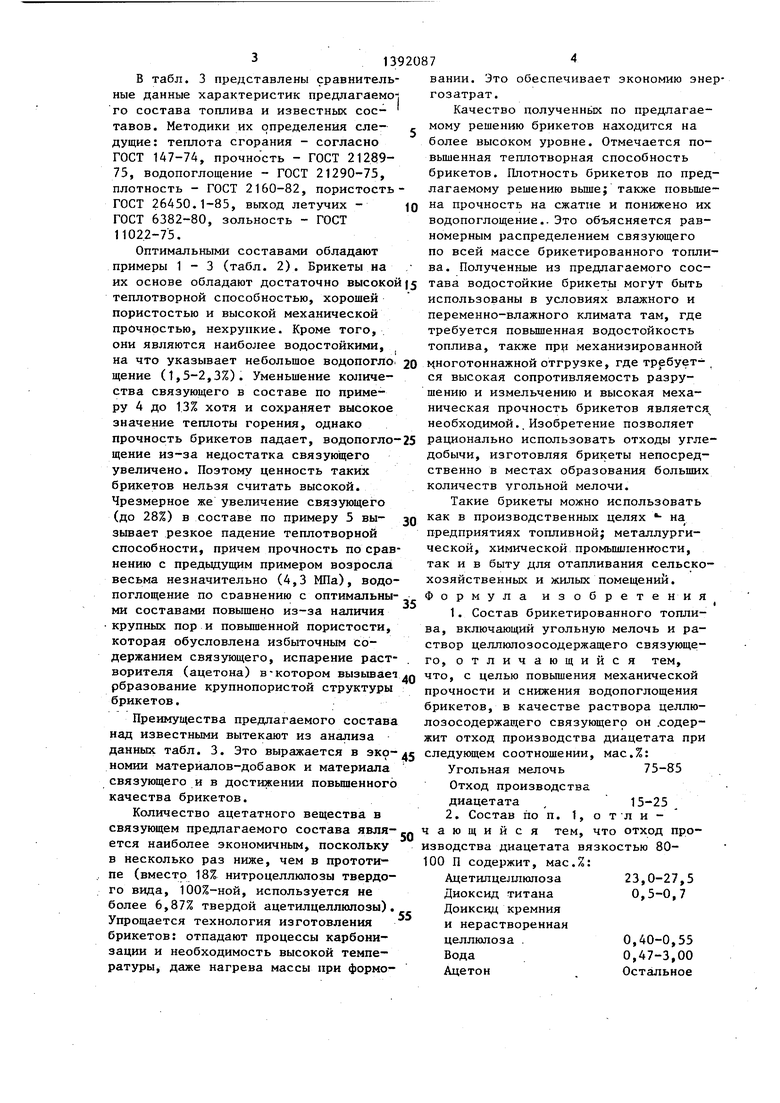

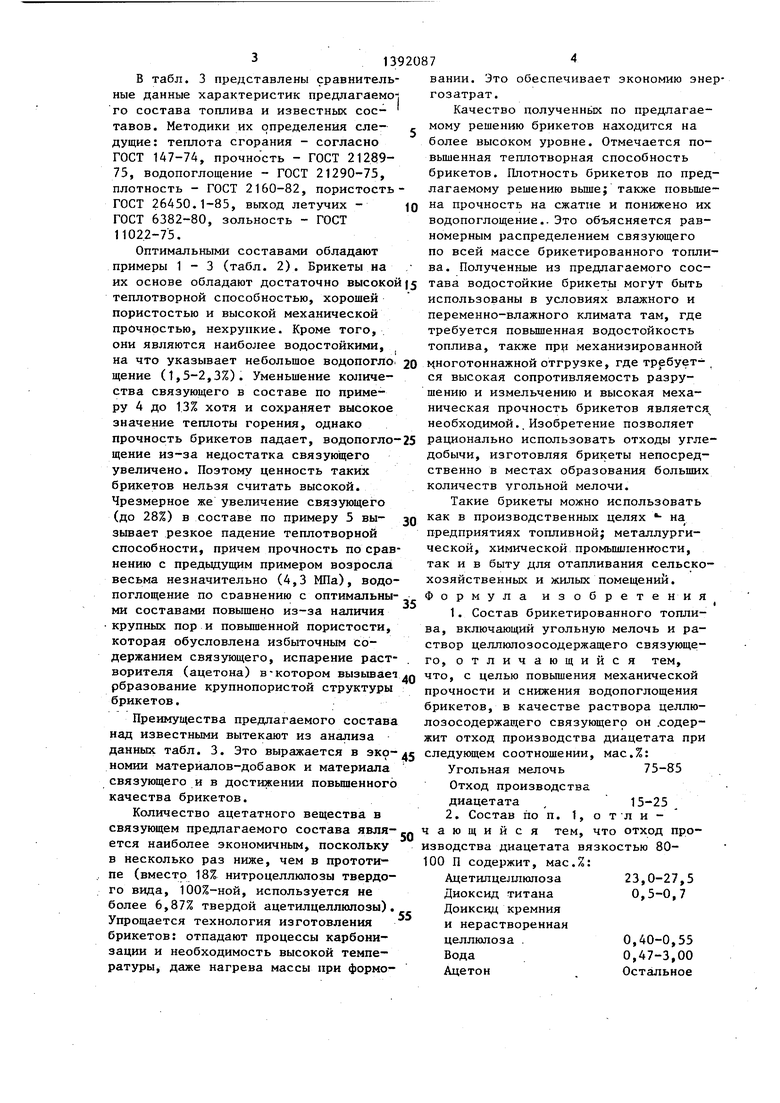

В табл. 2 представлены составы брикетированного топлива для предлагаемых пределов содержания компонентов (пример 1-3) и при выходе за эти пределы (пример 4-5), а также характеристики брикетированного топлива.

Компоненты топливной смеси перемешивают S электромеханической мешалке емкостью 100 л со скоростью перемешивания 50 об./мин. Время перемешивания 3-5 мин, при комнатной температуре.

Брикетирование осуществляют посредством экструзии с использованием шнекового экструдера типа ленточного пресса. Массу выдавливают при удель

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1985 |

|

SU1330106A1 |

| Сырьевая смесь для получения легкого безобжигового заполнителя | 1986 |

|

SU1344749A1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2109797C1 |

| Состав для брикетированного топлива | 1990 |

|

SU1730125A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1991 |

|

RU2024593C1 |

| СОСТАВ БРИКЕТИРОВАННОГО ТОПЛИВА | 1994 |

|

RU2075502C1 |

| СОСТАВ ХИМИЧЕСКИ ПОЛУЧЕННОГО СВЯЗУЮЩЕГО ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ | 2011 |

|

RU2472845C2 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 2003 |

|

RU2237082C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100419C1 |

| Состав брикетированного топлива | 1990 |

|

SU1778152A1 |

Изобретение относится к составу брикетированного топлива, может быть использовано в угольной, топливной, металлургической, коксохимической промьшшенности и в быту для брикетирования угольной мелочи и позволяет повысить механическую прочность и снизить водопоглощение брикетов. Состав брикетированного тошшва содержит, мас.%: угольная мелочь 75-85j отход производства диацетата 15-25, дополнительно отход производства оргацетата вязкостью 80-100 П содержит, мас.%: ацетилцеллкхпоза 23,0- 27,5; диоксид титана 0,5-0,7; диоксид кремния и нерастворенная целлюлоза 0,40-0,55; вода 0,47-3,00; ацетон остальное. 1 з.п. ф-лы, 3 табл. Q «б (Л

ослабляет вяжущие и адгезионные свой-дд ° давлении 20 кг/см в виде ленты.

ства этого отхода, избыток сильно увеличивает вязкость и затрудняет технологию переработки этого отхода для получения брикетов.

Отход обладает ценными свойствами: водоустойчив, биологически инертен (не гниет, не разлагается микроорганизмами), диэлектрик (н€; пропускает электрического тока)., коррозионно- стоек, обладает высокой вяжущей способностью и хорошими адгезионными свойствами, при затвердевании образует прочный каркас структуры. Он является быстротвердеющим веществом:

50

55

которую разрезают на куски; размеры брикетов 12x6x6 см. Сушка естественная, при комнатной температуре. Время 3-5 сут необходимо для достижения окончательного затвердевания и максимальной прочности. Сушку также можно проводить в сушилке - при температу- ре, не превьшающей 60°С (во избежание /загорания испаряющегося ацетона), в ускоренное время - за 0,5 ч. Можно также ограничиться высушиванием в естественных условиях- при комнатной температуре; 4 ч от начала формования.

0

5

которую разрезают на куски; размеры брикетов 12x6x6 см. Сушка естественная, при комнатной температуре. Время 3-5 сут необходимо для достижения окончательного затвердевания и максимальной прочности. Сушку также можно проводить в сушилке - при температу- ре, не превьшающей 60°С (во избежание /загорания испаряющегося ацетона), в ускоренное время - за 0,5 ч. Можно также ограничиться высушиванием в естественных условиях- при комнатной температуре; 4 ч от начала формования.

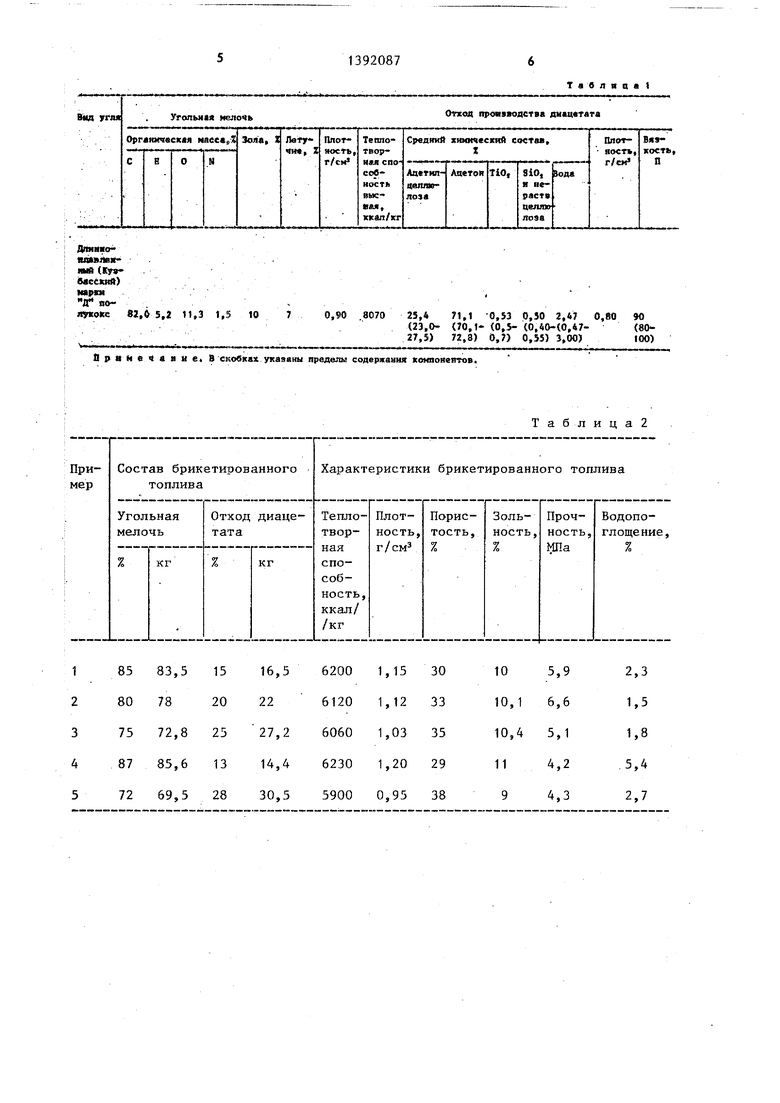

В табл. 3 представлены сравнительные данные характеристик предлагаемое го состава топлива и известных сое- тавов. Методики их определения еле- дущие: теплота сгорания - согласно ГОСТ 147-74, прочность - ГОСТ 21289- 75, водопоглощение - ГОСТ 21290-75, плотность - ГОСТ 2160-82, пористость- ГОСТ 26450.1-85, выход летучих - ГОСТ 6382-80, зольность - ГОСТ 11022-75.

Оптимальными составами обладают

Качество полученньк по предлагаемому решению брикетов находится на более высоком уровне. Отмечается повышенная теплотворная способность брикетов. Плотность брикетов по предлагаемому решению вьш1е; также повышена прочность на сжатие и понижено их водопоглощение.. Это объясняется равномерным распределением связующего по всей массе брикетированного топлива. Полученные из предлагаемого соспримеры 1 - 3 (табл. 2). Брикеты на

их основе обладают достаточно высокой 15 тава водостойкие брикеты могут быть

теплотворной способностью, хорошей использованы в условиях влажного и

пористостью и высокой механической

прочностью, нехрупкие. Кроме того.

они являются наиболее водостойкими.

переменно-влажного климата там, где требуется повьш1енная водостойкость топлива, также при механизированной на что указывает небольшое водопогло. 20 многотоннажной отгрузке, где требует- щение (1,5-2,3%). Уменьшение количе- ся высокая сопротивляемость разру- ства связующего в составе по приме- шению и измельчению и высокая меха- ру 4 до 13% хотя и сохраняет высокое ническая прочность брикетов является значение теплоты горения, однако необходимой.. Изобретение позволяет прочность брикетов падает, водопогло-25 рационально использовать отходы углещение из-за недостатка связующего увеличено. Поэтому ценность таких брикетов нельзя считать высокой. Чрезмерное же увеличение связующего (до 28%) в составе по примеру 5 вызывает резкое падение теплотворной способности, причем прочность по сравнению с предыдущим примером возросла весьма незначительно (4,3 МПа), водопоглощение по сравнению с оптимальными составами повышено из-за наличия крупных пор и повышенной пористости, которая обусловлена избыточным со1. Состав брикетированного топлива, включающий угольную мелочь и раствор целлюлозосодержащего связующего, отличающийся тем.

брикетов, в качестве раствора целлюлозосодержащего связующего он .содержит отход производства диацетата при

держанием связующего, испарение растворителя (ацетона) в-котором вызывае .Q что, с целью повышения механической рбразование крупнопористой структуры прочности и снижения водопоглощения брикетов..

Преимущества предлагаемого состава над известными вытекают из анализа данных табл. 3. Это выражается в следующем соотношении, мас.%: номии материалов-добавок и материала Угольная мелочь 75-85 связующего и в достижении повьш1енног6 Отход производства качества брикетов.диацетата15-25

Количество ацетатного вещества в 2. Состав по п. 1, о т л и - связующем предлагаемого состава явля- чающийся тем, что отход про- ется наиболее экономичным, поскольку изводства диацетата вязкостью 80- в несколько раз ниже, чем в прототипе (вместо 18% нитроцеллюлозы твердого вида, 100%-ной, используется не

более 6,87% твердой ацетилцеллншозы). Упрощается технология изготовления брикетов: отпадают процессы карбонизации и необходимость высокой температуры, даже нагрева массы при формо55

100 П содержит, мае.%: Ацетилцеллюлоза Диоксид титана Доиксид кремния и нерастворенная целлюлоза . Вода Ацетон

23,0-27,5 0,5-0,7

0,40-0,55 0,47-3,00 Остальное

вании. Это обеспечивает экономию энергозатрат.

Качество полученньк по предлагаемому решению брикетов находится на более высоком уровне. Отмечается повышенная теплотворная способность брикетов. Плотность брикетов по предлагаемому решению вьш1е; также повышена прочность на сжатие и понижено их водопоглощение.. Это объясняется равномерным распределением связующего по всей массе брикетированного топлива. Полученные из предлагаемого сос

добычи, изготовляя брикеты непосредственно в местах образования больших количеств угольной мелочи.

Такие брикеты можно использовать как в производственных целях - на предприятиях топливной; металлургической, химической промьшшенности, так и в быту для отапливания сельскохозяйственных и ЖШ1ЫХ помещений. Формула изобретения

что, с целью повышения механической прочности и снижения водопоглощения

брикетов, в качестве раствора целлюлозосодержащего связующего он .содержит отход производства диацетата при

что, с целью повышения механической прочности и снижения водопоглощения

следующем соотношении, мас.%: Угольная мелочь 75-85 Отход производства диацетата15-25

5

100 П содержит, мае.%: Ацетилцеллюлоза Диоксид титана Доиксид кремния и нерастворенная целлюлоза . Вода Ацетон

23,0-27,5 0,5-0,7

0,40-0,55 0,47-3,00 Остальное

Длммо

tutMuieit .

яый ((МссипД)

нарви . . ; ,

ff а -яукокс 82,5,2 11,3 t,S 10 7 0,90 8070 25,4 71,1 0,53 0,30 2,67 0,80 90

(23,0- (70,1- (0,5- {0,40-(0,47- (80- 27,5) 72,3) 0,7) 0,55) 3,00) 100)

l l 8Me taalie. В скобках указаны пределы содержание компоиевтов.

т а б л я о

Таблица2

Способ

Примеры составов

85% угля + 15% отхода диацетата

80% угля + 20% отхода диацетата

75% угля + 25% отхода диацетата

70% угля + 30% жирные кислоты

55% угля + 45% мелассы, соломы, глины

6 79% угля + 18% нитроцеллюлозы + 2,4% KClOj + 0,6% KNOj 6100 0,98 36 8 2,2 4,7

Составитель Т.Ильинская Редактор Н.Киштулинец Техред М.Ходанич Корректор С.Шекмар

Заказ 1866/29Тираж 464Подписное

ВНИИПИ Государственного комитета СССР . по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

ТаблицаЗ

Плотность, г/см

Пористость,

%

Зольность,

%

Прочность, МПа

Водопо- глоще- ние, %

1,15 1,12 1,03

0,68 0,62

30

33

35

10

10,1

10,4

40

47

11

9,8

5,9 6,6 5,1

1,4 1,7

2,3 1,5 1,8

51 33

| Патент США № 4326856, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реверсивный механизм | 1987 |

|

SU1585684A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО ВТЯГИВАНИЯ И ВЫВОДНАЯ НАПРАВЛЯЮЩАЯ | 2010 |

|

RU2514024C9 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1988-04-30—Публикация

1986-07-29—Подача