Область техники, к которой относится изобретение

Изобретение относится к области машиностроения, в частности к способам восстановления высевающего диска для пневматического высевающего аппарата и может быть использовано при ремонте сеялки для восстановления работоспособности деталей, как локальных мест, так и всей поверхности детали.

Уровень техники

Известны способы гальванического восстановления деталей (хромирование, никелирование, борирование и т.д.). Эти способы по технологии восстановления деталей во многом схожи и заключаются в следующем. Рабочая поверхность диска снимается на величину износа механической обработкой. После чего поверхность детали подвергается ряду операций, одной из которых является помещение диска в электролит и пропускание через него электрического тока, где на поверхность детали оседают химические элементы. После осаждения химических веществ на поверхность восстанавливаемой детали производят шлифование, доводку и полировку. (См. Молодык Н.В. Восстановление деталей машин: Справочник / Н.В.Молодык, А.С.Зенкин. - М.: Машиностроение, 1989. - 480 с.; Вишенков С.А. Химические и электрохимические способы осаждения металлопокрытий / С.А.Вишенков. - М.: Машиностроение, 1975. - 312 с.; Гальванические покрытия в машиностроении: справочник: в 2 т. / под редак. М.А.Шлугера - М.: Машиностроение, 1985. - T.1. - 240 с.; Макарова Н.А. Металлопокрытия в автомобилестроении / Н.А.Макарова. - М.: Машиностроение, 1977. - 294 с.)

К недостаткам этих способов относится то, что, применяя эти методы, необходимо снимать всю поверхность детали на величину износа, большое количество технологических операций, возникновение мелких трещин, вследствие обработки детали после оседания химических веществ происходит отслаивание нанесенного слоя.

Известен способ, включающий в себя наплавку в среде защитных газов, механическую обработку, упрочнение детали микродуговым оксидированием в щелочном электролите и пропитку упрочняющего покрытия маслом, при этом микродуговое оксидирование ведут в электролите, содержащем 7 г/л гидроксида натрия и 15…16 г/л калиевого жидкого стекла, с использованием анодно-катодного режима при плотности катодного тока 32 А/дм2, соотношении катодного и анодного токов 1,05…1,07, конечном анодном напряжении формирования упрочняющего покрытия 400…420 В и конечном катодном напряжении 85…100 В, а пропитку упрочняющего покрытия детали осуществляют авиационным маслом марки МК-22 с кинематической вязкостью 1,9…2,1·10-5 м2/с, нагретым до температуры 150…160°С. Техническим результатом изобретения является повышение маслоемкости упрочняющего покрытия, сформированного МДО, за счет увеличения его объемной пористости, а также снижение продолжительности прирабатываемости восстановленных и упрочненных деталей. (См. патент RU 2252122 С1 МПК B23P 6/00, C25D 11/18, опубл. 20.05.2005).

Недостатком этого способа является продолжительность процесса восстановления и сложность выбора вида электролита, концентрации его компонентов и расчета режимов обработки поверхности детали в зависимости от толщины и твердости покрытия.

Известен способ восстановления и упрочнения изношенных стальных деталей [Заявка на изобретение РФ №99125585, 2001], при котором проводят обезжиривание изношенной поверхности, ее нагрев, флюсование, наплавку алюминиевого сплава намораживанием, механическую обработку детали до номинального размера с последующим упрочнением анодированием.

Недостатком этого способа является ограничение нагрузки при эксплуатации восстановленной детали пределом текучести наплавленного алюминиевого сплава и опасность разрушения на границе «сталь - алюминиевый сплав» в результате образования хрупких интерметаллидов (алюминидов железа).

Наиболее близким по технической сущности является способ электроискрового нанесения покрытий, включающий обработку токопроводящих материалов электрическими разрядами, при котором на рабочий электрод накладывают ультразвуковые колебания и напряжение от генератора эрозирующих импульсов, при этом ультразвуковые колебания на электрод накладывают циклами, с интервалами между ними, причем выбирают соотношение между длительностью цикла обработки с генерацией ультразвуковых колебаний и при ее отсутствии в интервале 0,5-20,0 в зависимости от мощности разряда и материала электрода, при этом эрозирующие импульсы накладывают на электрод в периоды генерации ультразвуковых колебаний. (См. патент РФ №2093323, МПК B23H 9/00, опубл. 20.10.1997).

Недостатком этого способа является сложность выбора вида электрода, концентрации его компонентов и расчета режимов обработки поверхности детали в зависимости от толщины и твердости покрытия.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка способа восстановления высевающего диска для повышения долговечности за счет нанесения износостойкого покрытия слоем толщиной 10…100 мкм.

Технический результат, который может быть получен с помощью предлагаемого изобретения, сводится к упрочнению и повышению долговечности высевающего диска.

Технический результат достигается с помощью способа восстановления высевающего диска для пневматического высевающего аппарата, включающего восстановление одной стороны высевающего диска с износом до 0,1-0,15 мм путем нанесения износостойкого покрытия проведением электроискровой обработки с получением слоя толщиной, компенсирующей износ и припуск на последующую обработку, с последующими механической обработкой до получения шероховатости поверхности Ra=0,8-1,5 мкм, безабразивной ультразвуковой финишной обработкой до получения шероховатости поверхности Ra=0,025-0,036 мкм и нанесением алмазоподобного тонкослойного покрытия 0,5-3 мкм на основе оксикарбида кремния. Причем после износа восстановленной стороны диска на нее переустанавливают ворошильные флажки, расположенные на оставшейся без изменений второй стороне диска, осуществляют упрочнение второй стороны диска, а после износа предварительно упрочненной второй стороны диска до 0,1-0,15 мм ее также восстанавливают путем нанесения упомянутого износостойкого покрытия.

Таким образом, применение современных машин и механизмов, работающих на больших скоростях и со значительными нагрузками, требует решения проблемы повышения срока их службы и, соответственно, срока службы отдельных деталей, входящих в состав машин и механизмов.

Для изменения интенсивности износа высевающего диска сеялки точного высева фирмы, например, KUHN PLANTER, предложено упрочнение рабочей поверхности диска до начала эксплуатации с помощью «безабразивной ультразвуковой финишной обработки».

Результаты применения данного способа позволяют улучшать поверхностный слой детали:

- микротвердость поверхности в зависимости от исходной и вида обрабатываемого металла возрастает на 30-300%;

- шероховатость снижается с 5 до 9-14 класса, данное качество поверхности можно получать не только на термически обработанных и сырых сталях, но и на сплавах;

- толщина наклепа может быть до 0,1 мм, в отдельных случаях возможно реализовать режим холодной проковки с толщиной наклепа до 15-20 мм;

- оптимально сочетая статическую и динамическую составляющую силы ультразвуковой обработки, можно превысить предел текучести обрабатываемого металла и тем самым проводить коррекцию геометрии обрабатываемой детали;

- предел контактной выносливости повышается на 10-20%;

- отсутствие шаржированных в поверхность зерен абразива увеличивает до 2 раз срок службы сопряженных деталей (пар скольжения и т.д.), для любых машин и механизмов, для которых наличие абразива в технологической зоне недопустимо;

- регулярный микрорельеф повышает свойство удержания обработанной поверхностью масел и смазок;

- регулярный микрорельеф дополнительно снижает износ при возвратно-поступательном характере движения относительно друг друга сопрягаемых деталей;

- повышается коррозионная устойчивость обработанной поверхности.

Работа сеялки до износа диска (0,1-0,15 мм)

Сущность способа восстановления высевающего диска заключается в нанесении износостойкого покрытия с проведением электроискровой обработки с нанесением слоя толщиной, компенсирующей износ и припуском на последующую обработку, с последующими механической обработкой до получения шероховатости восстанавливаемой поверхности Ra=0,8…1,5 мкм, безабразивной ультразвуковой финишной обработкой до получения шероховатости поверхности Ra=0,025…0,036 мкм и нанесением алмазоподобного тонкослойного покрытия 0,5-3 мкм на основе оксикарбида кремния на всей поверхности.

Краткое описание чертежей

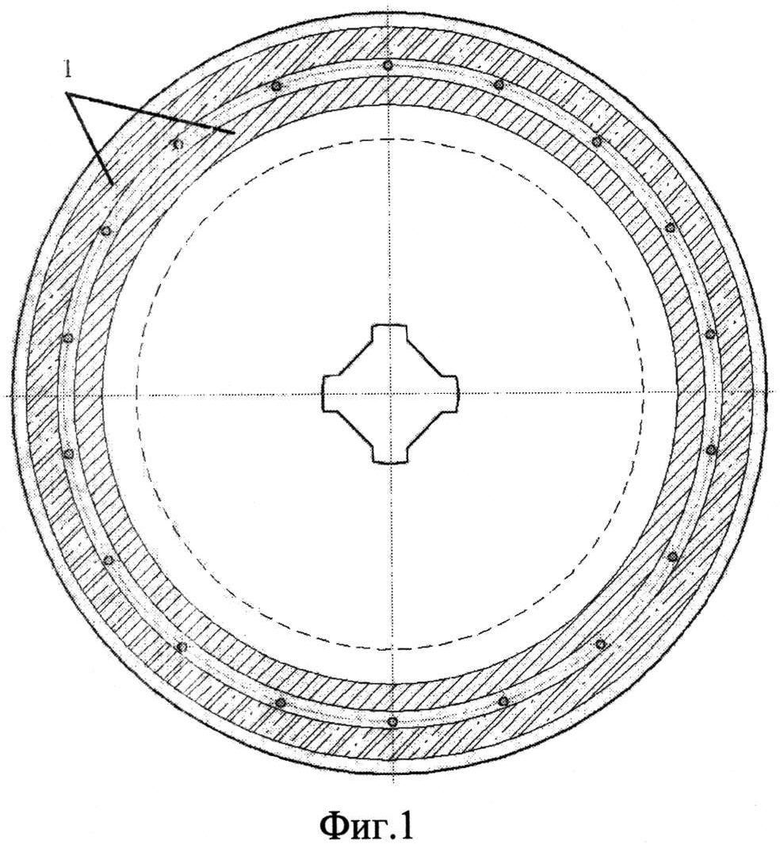

Фиг.1 - высевающий диск для пневматического высевающего аппарата, вид спереди.

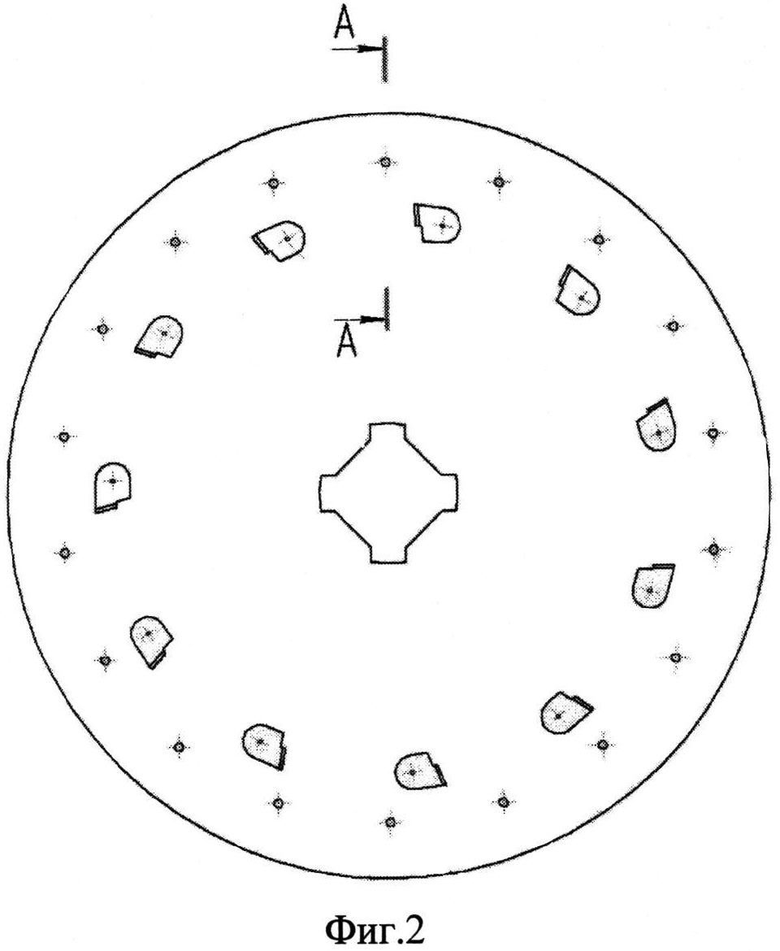

Фиг.2 - высевающий диск для пневматического высевающего аппарата, вид сзади.

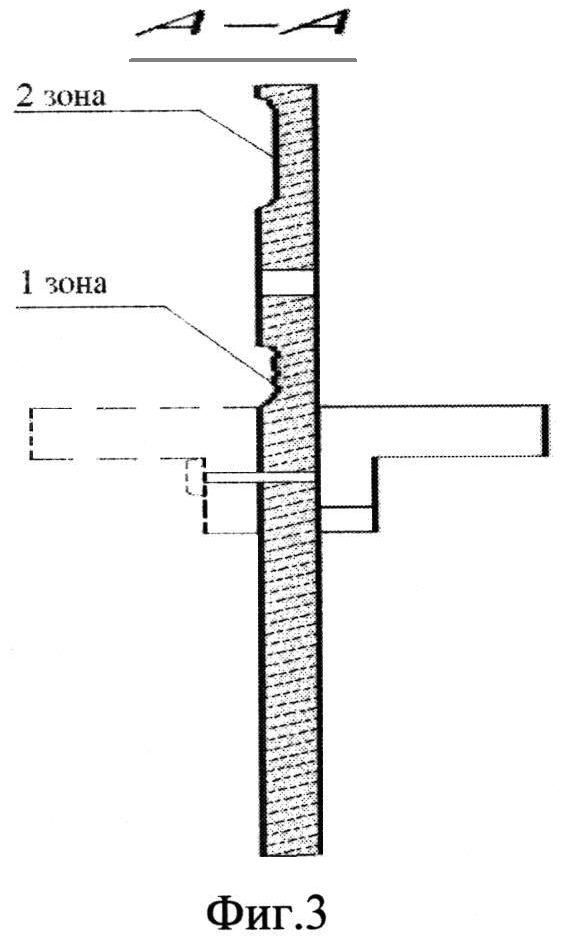

Фиг.3 - сечение диска с креплением флажков заводом изготовителем и предлагаемым способом.

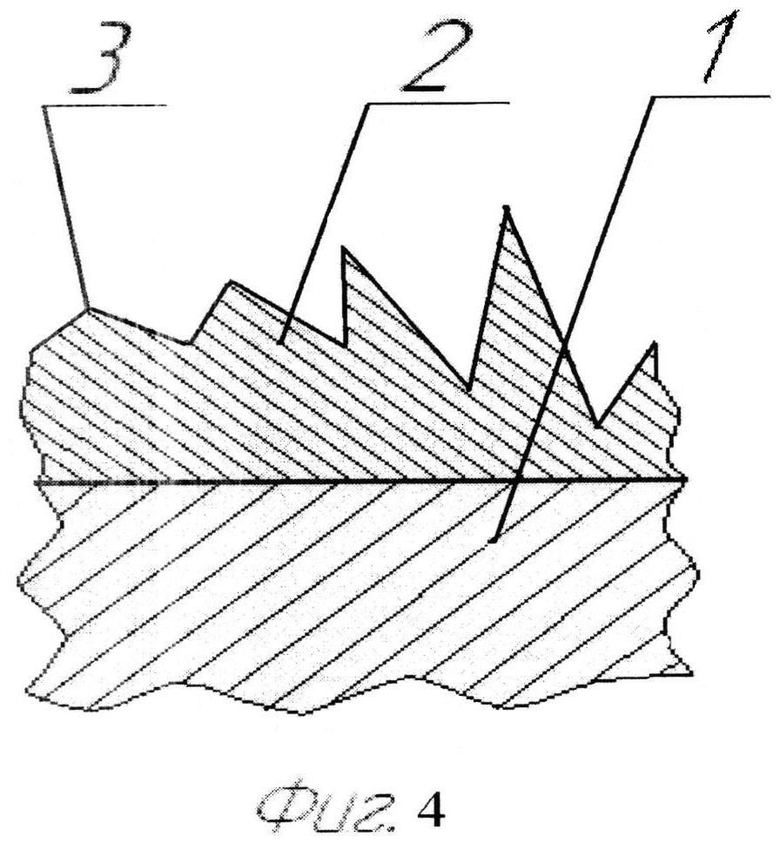

Фиг.4 - слой, получаемый при электроискровой обработке поверхности.

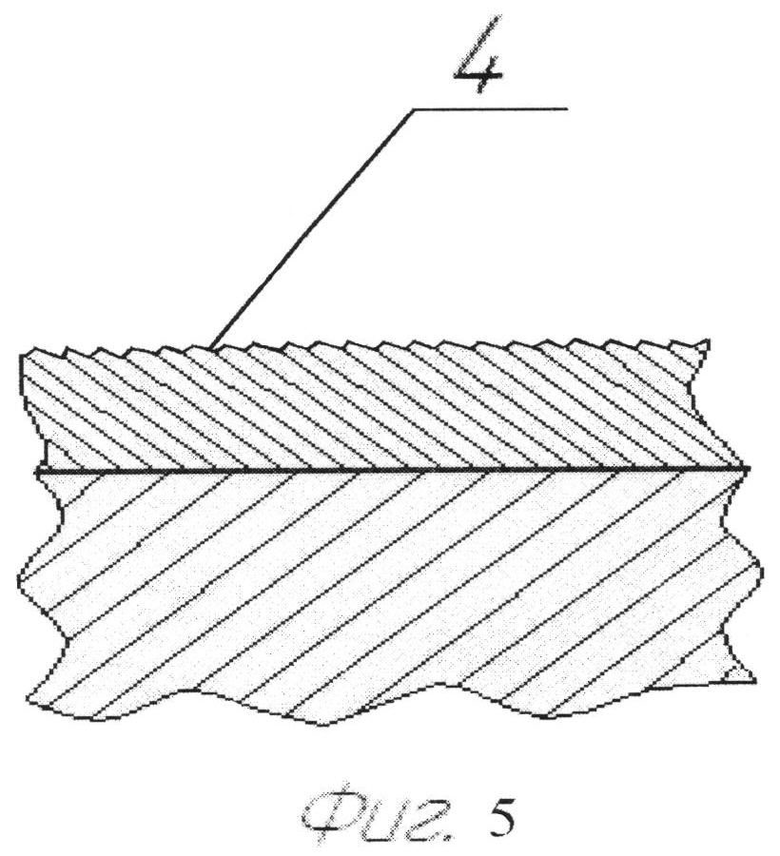

Фиг.5 - поверхность, образованная после механической обработки.

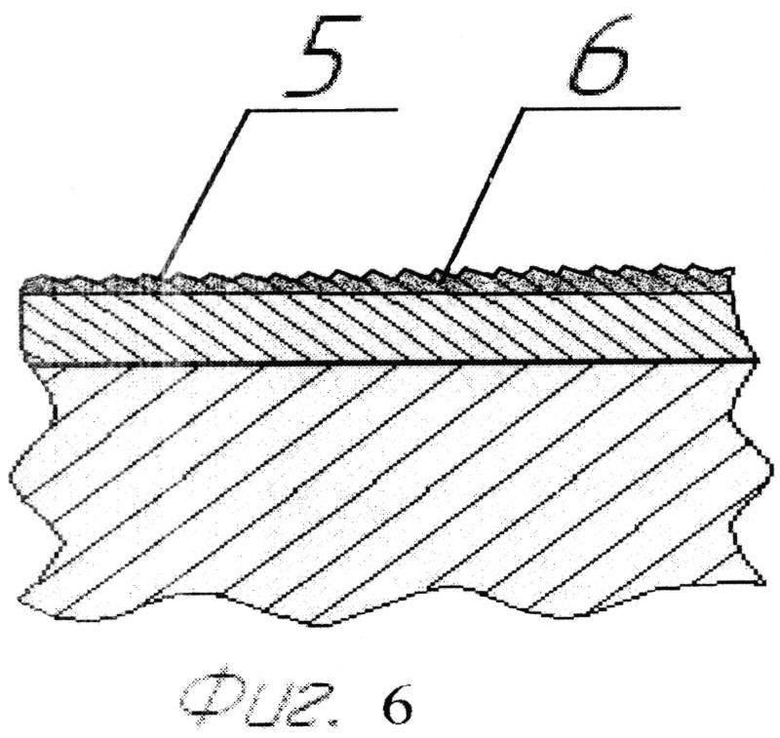

Фиг.6 - поверхность, получаемая после безабразивной ультразвуковой финишной обработки.

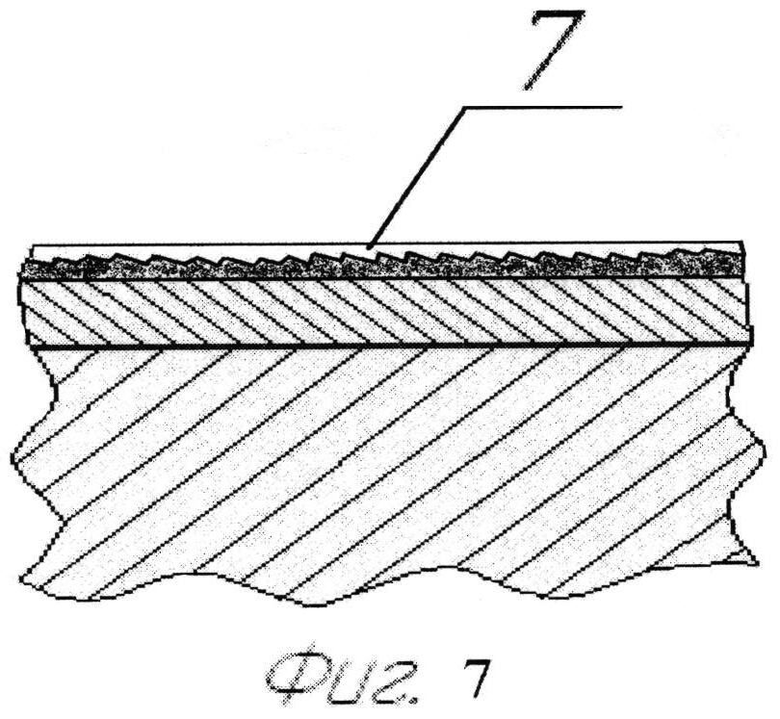

Фиг.7 - поверхность, полученная после нанесения алмазоподобного тонкослойного покрытия.

Пример осуществления изобретения способа восстановления высевающего диска для пневматического высевающего аппарата

Пример. Для стабилизации процесса электроискровой обработки предварительно на поверхность детали наносят покрытия, содержащие элементы с низким потенциалом ионизации, обеспечивающие сохранение или повышение прочности нанесенного слоя и позволяющие получить определенные специальные свойства, например антифрикционные. К таким веществам относятся углерод (графит), дисульфид молибдена, дисперсные порошки металлов, аморфный бор, молотая слюда, тальк, каолин, нитрид бора, карбонаты бора и др. (см. Бойцов А.Г. и др. Упрочнение поверхностей деталей комбинированными способами. - М.: Машиностроение, 1991).

На восстанавливаемую деталь 1 в 1 и 2 зонах износа наносят слой 2 электроискровой установкой с применением медно-графитового электрода, при следующих значениях: зарядный ток 3,8 А; амплитуда импульсов напряжения на накопительных конденсаторах 96 В; энергия разряда 1,66 Дж; емкость накопительных конденсатов 360±120 мкф; частота импульсного тока 100 Гц, при этом толщина наносимого слоя компенсирует величину износа, а также имеет припуск на механическую обработку. Применяя электроискровую установку, получают слой толщиной 10…100 мкм с поверхностью, которая имеет шероховатость Ra=2,36…2,57 мкм, твердость поверхности нового слоя HRV=4…6 ГПа (на глубине до 25 мкм), на глубине 25…50 мкм HRV=2…3 ГПа, остаточное напряжение на поверхности σ=+112…+175 МПа. Шероховатость полученной поверхности 3 характеризуется нестабильной геометрией: высокими пиками (на фиг 4. не отмечено) и впадинами (на фиг 4. не отмечено), за счет этого поверхность 3 имеет небольшую площадь фактического контакта и высокие удельные давления в зоне контакта. В целях получения лучшей шероховатости и микрогеометрии производят механическую обработку поверхности 3, после которой получают поверхность 4 с шероховатостью в пределах Ra=0,8…1,5 мкм. Затем поверхность 4 подвергают безабразивной ультразвуковой обработке с частотой ультразвука в диапазоне 20-24 кГц и подачей 0,16 мм/об, получая поверхность 5 с шероховатостью Ra=0,025…0,036 мкм. Такая шероховатость получается за счет деформации вершин микронеровностей без снятия материала и создает упрочненный поверхностный слой 6 ударным воздействием рабочей головки установки. Твердость слоя 6 на глубине до 25 мкм составит HRV=8…9 ГПа, на глубине 25…50 мкм - HRV=5…7 ГПа. За счет безабразивной ультразвуковой обработки поверхностный слой 6 дополнительно упрочняется на глубину до 25 мкм. Для придания особых физико-механических свойств поверхностного слоя 6 и сохранения тех, которые были созданы предыдущими операциями, производят формирование прочного пленочного покрытия 7 при помощи финишного плазменного упрочнения толщиной 0,5…3 мкм. Наносимое при финишном плазменном упрочнении конденсацией из дуговой или высокочастотной плазмы кремнийсодержащее покрытие базового состава SiC-SiO2, являясь диэлектриком, образует пленочное покрытие 7, препятствующее схватыванию контактируемых поверхностей. Финишное плазменное упрочнение производят при следующих параметрах: скорость перемещения - 110 мм/с, расстояние между плазматроном и изделием - 10…15 мм, рабочий ток 100 А, номинальное рабочее напряжение 40 В, ток дежурной дуги не более 25 А. После данной операции получают покрытие 7 с толщиной 0,5…3 мкм и микротвердостью 50…52 ГПа, коэффициентом трения 0,03…0,08, остаточным напряжением на поверхности σ=-45 МПа и повышенной износостойкостью и не требующего дальнейшей обработки (см. Бурумкулов Ф.Х., Лезин П.П. и д.р. Электроискровые технологии восстановления и упрочнения деталей машин и инструментов (теория и практика), г.Саранск, типография «Красный Октябрь» 2003 г.).

Работа сеялки до износа диска (0,1-0,15 мм)

Так как диск подвергается износу только с одной из двух поверхностей, а вторая, на которой расположены ворошильные флажки, остается без изменений, были проведены исследования, в ходе которых опытным путем были выявлены две основные зоны износа диска: 1 зона начинается на радиусе 84 мм и заканчивается на радиусе 93 мм, 2 зона начинается на радиусе 98 мм и заканчивается на радиусе 109 мм. Это определяется границами фактического контакта диска и прокладки.

Заводом изготовителем предусмотрено крепление флажков контактной сваркой, был реализован способ с помощью предлагаемого изобретения перестановки в другое рабочее положение. Переносят флажки на изношенную поверхность, применив при этом клепание с дополнительной герметизацией заклепок, заключающееся в нанесении в зону клепки герметика. Восстановленные, таким образом, диски были проверены при севе подсолнечника и показали такие же результаты, как и оригинальные произведенные на заводе.

Предлагаемый способ обладает простотой и экономичностью, так как он не требует больших денежных и трудовых затрат, а самое главное специальных приспособлений и оборудования. Выполнение данных работ может производиться в любой слесарной мастерской.

Таким образом, работа диска после упрочнения и восстановления с помощью предлагаемого способа.

- Упрочнение диска - ФПУ (Финишно Плазменное Упрочнение)

- Работа сеялки до износа диска (0,1-0,15 мм)

- Восстановление диска ЭиО (Электроискровая Обработка) + механическая обработка + БУФО (Безабразивная Ультразвуковая Финишная Обработка) + ФПУ (Финишно Плазменное Упрочнение)

- Работа сеялки до износа диска (0,1-0,15 мм)

- Перестановка флажков на вторую сторону диска

- Упрочнение диска - ФПУ (Финишно Плазменное Упрочнение)

- Работа сеялки до износа диска (0,1-0,15 мм)

- Восстановление диска ЭиО (Электроискровая Обработка) + механическая обработка + БУФО (Безабразивная Ультразвуковая Финишная Обработка) + ФПУ (Финишно Плазменное Упрочнение)

- Работа сеялки до износа диска (0,1-0,15 мм)

- Замена диска на новый.

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- простота и экономичность;

- упрочнение диска;

- повышение долговечности;

- упрощение восстановления диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2423214C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2427457C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЕТАЛЕЙ | 2012 |

|

RU2510319C2 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕЙ КРОМКИ ДИСКА СОШНИКА | 2020 |

|

RU2728198C1 |

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧАСТИЧНО УДАЛЕННОГО УПРОЧНЕННОГО СЛОЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2631436C2 |

| Способ восстановления плунжера комбинированной обработкой | 2020 |

|

RU2740935C1 |

| СПОСОБ РЕМОНТА ГИДРОРАСПРЕДЕЛИТЕЛЕЙ | 2008 |

|

RU2398668C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ КОЛЕЦ ИМПУЛЬСНЫХ ТОРЦЕВЫХ УПЛОТНЕНИЙ | 2015 |

|

RU2631439C2 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

Изобретение относится к области машиностроения, в частности к способам восстановления высевающего диска для пневматического высевающего аппарата, и может быть использовано при ремонте сеялки. Способ включает восстановление одной стороны высевающего диска с износом до 0,1-0,15 мм путем нанесения износостойкого покрытия проведением электроискровой обработки с получением слоя толщиной, компенсирующей износ и припуск на последующую обработку, с последующими механической обработкой до получения шероховатости поверхности Ra=0,8-1,5 мкм, безабразивной ультразвуковой финишной обработкой до получения шероховатости поверхности Ra=0,025-0,036 мкм и нанесением алмазоподобного тонкослойного покрытия 0,5-3 мкм на основе оксикарбида кремния. При этом после износа восстановленной стороны диска на нее переустанавливают ворошильные флажки, расположенные на оставшейся без изменений второй стороне диска, осуществляют упрочнение второй стороны диска, а после износа предварительно упрочненной второй стороны диска до 0,1-0,15 мм ее также восстанавливают путем нанесения упомянутого износостойкого покрытия. Изобретение позволяет восстановить высевающий диск, а также упрочнить поверхность высевающего диска и повысить его долговечность. 7 ил., 1 пр.

Способ восстановления высевающего диска для пневматического высевающего аппарата, включающий восстановление одной стороны высевающего диска с износом до 0,1-0,15 мм путем нанесения износостойкого покрытия проведением электроискровой обработки с получением слоя, толщина которого компенсирует износ с учетом припуска на последующую обработку, и последующих механической обработки до получения шероховатости поверхности Ra=0,8-1,5 мкм, безабразивной ультразвуковой финишной обработки до получения шероховатости поверхности Ra=0,025-0,036 мкм и нанесения алмазоподобного тонкослойного покрытия 0,5-3 мкм на основе оксикарбида кремния, причем после износа восстановленной стороны диска на нее переустанавливают ворошильные флажки, расположенные на оставшейся без изменений второй стороне диска, осуществляют упрочнение второй стороны диска, а после износа предварительно упрочненной второй стороны диска до 0,1-0,15 мм ее также восстанавливают путем нанесения упомянутого износостойкого покрытия.

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2423214C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2427457C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2093323C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2252122C1 |

| JP 2009285664 A, 10.12.2009. | |||

Авторы

Даты

2014-03-27—Публикация

2012-05-29—Подача