Область техники

Изобретение относится к способу поверхностной упрочняющей обработки, включающему ультразвуковую безабразивную обработку и дополнительное (финишное) поверхностное пластическое деформирование, и может быть использовано в машиностроении, приборостроении и других отраслях промышленности для повышения конструкционной прочности (твердости, износостойкости, ударной вязкости) деталей и узлов механизмов, изготовленных из аустенитных и аустенито-ферритных сталей.

Предшествующий уровень техники

Одной из актуальных проблем современного машиностроения является повышение прочностных и триботехнических свойств высоконагруженных деталей и узлов механизмов, изготовленных из различных марок сталей и сплавов. Для широкого класса конструкционных и инструментальных сталей, претерпевающих фазовые превращения при температурном воздействии, данная проблема решается применением различных видов объемной термической обработки, а также воздействием на поверхность высококонцентрированными потоками энергии, например, при помощи лазерного излучения.

Для термически неупрочняемых коррозионно-стойких сталей данная проблема наиболее актуальна, так как известные пути повышения прочностных характеристик данных сталей за счет субструктурного и деформационного упрочнения малоэффективны или достаточно трудоемки по энергозатратам.

Так, например, методы холодной поверхностной пластической деформации, в качестве самостоятельной операции, не могут быть эффективно использованы для повышения прочностных характеристик изделий, изготовленных из аустенитных и аустенито-ферритных сталей, толщиной или диаметром более 10 мм. Это связано с необходимостью проведения обработки с высокими степенями обжатия, например, 80-90%, что соответствует усилиям порядка 200-230 кгс/мм2. Для достижения таких усилий, особенно при обработке толстостенных деталей, требуется специальное мощное оборудование. Поэтому поверхностное пластическое деформирование с высокими степенями обжатия для данных сталей применяется, в основном, для упрочнения проволоки с небольшим сечением.

Использование многоэтапных методов, включающих высокие температуры нагрева, пластическую деформацию при высоких или отрицательных температурах, фиксированные скорости охлаждения до температур повторных деформаций и т.д. трудоемки, энергозатратны и продолжительны по времени, требуют применения специального дорогостоящего оборудования, а также, что немаловажно, последующей финишной механической обработки для высокоточных изделий.

Поэтому аустенитные и аустенито-ферритные нержавеющие стали нашли широкое применение, в основном, для слабонагруженных конструкций, работающих в агрессивных средах. Следует отметить, что применение данных сталей для высоконагруженных конструкций или в трибосопряжениях ограничено в связи с достаточно низкими их прочностными и триботехническими свойствами.

Вероятно, повышение прочностных и триботехнических свойств изделий, изготовленных из нержавеющих аустенитных и аустенито-ферритных сталей, возможно за счет формирования после определенных видов обработки мелкодисперсной структуры с определенной плотностью дислокаций и строго регламентированным качественным и количественным соотношением фаз.

Одним из перспективных методов повышения эксплуатационных свойств высоконагруженных деталей за счет модификации поверхностных слоев является ультразвуковая безабразивная обработка.

Следует отметить, что ультразвуковая безабразивная обработка является гибким процессом. Изменяя основные технологические параметры обработки, имеется возможность формировать поверхностные слои с наперед заданными эксплуатационными свойствами, учитывающими марку материала, а также условия эксплуатации конкретных изделий.

Технологическое оборудование для ультразвуковой безабразивной обработки состоит из источника питания, преобразователя частоты электрического тока, системы управления, акустической и механической колебательных систем.

Принцип действия ультразвуковой безабразивной обработки основан на поджиме излучателя ультразвука с определенным давлением к поверхности детали. Вступая во взаимодействие с обрабатываемой деталью, ультразвук пластически деформирует ее поверхность, сглаживает вершины микронеровностей, упрочняет поверхностный слой. При этом совместное воздействие на поверхностный слой температуры, давления и ультразвука интенсифицирует в нем процессы структурного изменения металла и усиливает эффект пластической деформации. В данном случае в поверхностном слое формируется мелкодисперсная структура с остаточным полем благоприятных сжимающих напряжений. Однако при жестких режимах ультразвуковой обработки, даже при интенсивном охлаждении, происходит оплавление поверхности детали, и как следствие этого, налипание на обрабатывающую поверхность рабочего инструмента материала с поверхности обрабатываемой детали. Это сопровождается резким ухудшением качества обрабатываемой поверхности детали, а также быстрому износу рабочего инструмента. Все вышесказанное не позволяет в полной мере использовать уникальные возможности данной обработки. Вероятно, при применении после ультразвуковой обработки дополнительной (финишной) операции, например, поверхностного пластического деформирования с низкими степенями обжатия можно добиться максимального эффекта в области формирования поверхностных слоев материала с требуемым, наперед заданным, комплексом физико-механических свойств с учетом реальных условий эксплуатации конкретных деталей.

Несмотря на широкое использование ультразвуковой безабразивной обработки для модификации поверхностных слоев изделий, изготовленных из различных марок сталей, цветных металлов и их сплавов в научно-технической литературе практически отсутствует информация о ее применении для повышения эксплуатационных свойств изделий, изготовленных из нержавеющих аустенитных, например, 12Х18Н10Т, 08X18Н9Т, и аустенито-ферритных, например, Duplex, Super Duplex сталей.

Поэтому, учитывая широкие перспективы ультразвуковой безабразивной обработки, представляет значительный интерес исследовать возможности ее применения для упрочнения поверхностных слоев изделий, изготовленных из нержавеющих аустенитных и аустенито-ферритных сталей, предположительно, в комплексе с дополнительным (финишным) поверхностным пластическим деформированием при незначительных степенях обжатия.

Известен способ ультразвуковой безабразивной обработки, при котором рабочую поверхность инструмента прижимают к обрабатываемой поверхности и сообщают им перемещение относительно друг друга, при этом инструменту сообщают изгибные колебания и располагают его под углом β в направлении обработки поверхности, а угол задают в диапазоне θ<β<α, где α - амплитуда изгибных колебаний торца инструмента (в угловых единицах). [Авторское свидетельство на изобретение №1278182, опубл. 23.12.1986].

Известен способ безабразивной ультразвуковой финишной обработки поверхности, при котором рабочую поверхность инструмента, соединенного с акустической системой, прижимают к обрабатываемой поверхности детали, а инструменту сообщают изгибные колебания и располагают его под углом в направлении обработки поверхности. При обработке деталей с поверхностями сложной формы деталям сообщают вращательное движение, а акустическую систему закрепляют с возможностью поворота относительно оси ее закрепления и с возможностью смещения оси акустической системы на угол ±45° относительно оси вращения детали [патент на изобретение №2127658, опубл. 20.03.1999].

К недостаткам данных способов можно отнести то, что они могут быть использованы только для обработки углеродистых термоупрочняемых сталей, таких как ст.35, ст.45, а также цветных сплавов, например, меди и алюминия. Режимы обработки, применяемые в данных способах, не учитывают фазово-структурное состояние (качественное и количественное соотношение фаз) обрабатываемого материала, а также его тонкое кристаллическое строение (плотность дислокаций), что является определяющим при формировании требуемых физико-механических свойств для аустенитных и аустенито-ферритных сталей.

Известен способ упрочнения немагнитных аустенитных сталей и сплавов [Авторское свидетельство к изобретению №499328, опубл. 15.01.11.1976], включающий высокотемпературную деформацию и старение. С целью повышения прочностных и пластических свойств метастабильных немагнитных сталей и сплавов старение в данном способе проводят после деформации в интервале дестабилизации аустенита.

К основным недостаткам данного способа можно отнести достаточно высокую его трудоемкость и продолжительность по времени, а также необходимость использования специализированного дорогостоящего оборудования, а именно: высокотемпературных печей и мощных деформационных устройств для прокатки или ковки изделий. При этом после реализации способа для изделий необходима обязательная финишная механическая обработка. Это связано с неоднократным нагревом заготовок до высоких температур и значительными усилиями воздействия, необходимыми для их деформации.

Известен способ обработки аустенитных нержавеющих сталей преимущественно Fe-Cr-Ni [Авторское свидетельство на изобретение №1733485, опубл. 15.05.1992], включающий закалку на твердый раствор, деформацию при отрицательной температуре ниже -100°C и последующий нагрев для обратного превращения мартенсита в аустенит. В данном способе с целью повышения предела прочности и текучести за счет получения субмикронной структуры аустенита предварительно, перед закалкой, проводят деформацию при 900-1000°C со степенью не менее 60%, нагрев до 630-650°C для превращения мартенсита в аустенит производят непосредственно после деформации при отрицательных температурах.

Данный способ достаточно сложен и трудоемок в реализации, требует специализированного термического, криогенного и мощного деформационного оборудования. Следует отметить, что многократный нагрев изделий до высоких температур, а также деформация с высокими степенями обжатия при данных температурах будет сопровождаться неизбежным изменением геометрических размеров заготовки, а значит, возникнет необходимость проведения финишной обработки при изготовлении готовых деталей.

Наиболее близким к предлагаемому способу является способ обработки сталей, в том числе аустенитных и аустенито-ферритных [патент РФ на изобретение №2181776, опубл. 27.04.2002], включающий нагрев заготовки до температуры AC3 и проведение пластической деформации в температурном интервале 1000-400°C за один или несколько этапов с поэтапным регламентированным снижением температуры до получения конечного размера зерен Dкр. При этом для сталей, в которых в указанном температурном интервале происходят фазовые превращения или выделение вторичных фаз, непосредственно после каждого этапа деформации выше температуры последнего фазового превращения или температуры выделения вторичных фаз, проводят охлаждение с регламентированной скоростью, предотвращающее перлитное превращение или подавляющее выделение вторичных фаз.

К недостаткам данного способа следует отнести высокую его трудоемкость и продолжительность реализации, наличие многочисленных переходных этапов, а именно, нагрев до высоких температур, деформацию в несколько этапов при высоких температурах и значительных степенях обжатия, деформацию при отрицательных температурах и высоких степенях обжатия, окончательный нагрев и выдержку при высоких температурах.

Все операции, применяемые при реализации данного способа, относятся к объемным видам обработок - термической (нагрев, охлаждение) и деформационной (степень обжатия). Резкое повышение твердости (по сравнению с исходным состоянием) в данном случае будет наблюдаться по всему объему обрабатываемой заготовки, что неизбежно приведет к охрупчиванию материала. Поэтому изделия, обработанные по данному способу, проблематично эксплуатировать при воздействии на них ударных изгибных и контактных нагрузок. Следует также отметить, что операции деформирования проводят с высокими степенями обжатия, например, на гидравлическом прессе или валковом прокатном стане. Поэтому данный способ может быть использован только как предварительная операция для обработки заготовок. При этом обязательные финишные операции механической обработки при изготовлении готовых изделий, в связи с высокой твердостью материала, требуют больших трудозатрат и специального инструмента.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка способа обработки аустенитных и аустенито-ферритных сталей с целью снижения трудоемкости, улучшения качества обрабатываемой поверхности за счет повышения твердости, износостойкости и ударной вязкости материала.

Техническим результатом изобретения является то, что в результате применения данного способа обработки в поверхностном слое аустенитных и аустенито-ферритных сталей формируется мелкодисперсная структура с определенной плотностью дислокаций, строго регламентированным качественным и количественным соотношением фаз и толщин упрочненных слоев после ультразвуковой безабразивной обработки и дополнительного (финишного) поверхностного пластического деформирования. При реализации предложенного способа для аустенитных и аустенито-ферритных сталей повышается класс шероховатости поверхности (Ra 0,25) по сравнению с токарным точением (Ra 1,6), в поверхностном слое формируются мелкодисперсные структуры с размером зерна 12-15 нм и микротвердостью 4200-4300 МПа для аустенитных сталей (исходный размер зерна 50-53 мкм, исходная микротвердость 2000-2200 МПа) и размером зерна 11-13 нм и микротвердостью 4700-4800 МПа для аустенито-ферритных сталей (исходный размер зерна 40-45 мкм, исходная микротвердость 2200-2300 МПа), относительной износостойкостью 3,3-3,5 - для аустенитных сталей и относительной износостойкостью 4,2-4,3 - для аустенито-ферритных сталей (относительная износостойкость для аустенитных и аустенито-ферритных сталей в исходном состоянии принята за 1), ударной вязкостью 284-292 Дж/см2 - для аустенитной стали (исходная ударная вязкость 238-246 Дж/см2) и 208-214 Дж/см2 - для аустенитно-ферритной стали (исходная ударная вязкость 172-178 Дж/см2).

Указанный технический результат достигается в способе обработки аустенитных и аустенито-ферритных сталей, включающем ультразвуковую безабразивную обработку поверхности стали и ее последующее финишное поверхностное пластическое деформирование с низкой степенью обжатия. Ультразвуковую безабразивную обработку (УБО) аустенитных сталей проводят с силой прижима к поверхности 10-12Н и частотой ультразвуковых колебаний 15-20 кГц, обеспечивая разогрев поверхности до температуры стабилизации аустенитной структуры, равной 1050-1100°C, и формирование в поверхностном упрочненном слое двухфазной структуры с плотностью дислокаций 2,5-3,0⋅1010 см-2, состоящей из 78-83% мартенсита деформации и 17-22% аустенита.

Ультразвуковую безабразивную обработку аустенито-ферритных сталей проводят с силой прижима к поверхности 15-20Н и частотой ультразвуковых колебаний 20-25 кГц, обеспечивая разогрев поверхности до температуры стабилизации аустенито-ферритной структуры, равной 1050-1100°C, и формирование в поверхностном упрочненном слое трехфазной структуры с плотностью дислокаций 5,5-6,0⋅1010 см-2, состоящей из 47-53% феррита, 40-43% мартенсита деформации и 7-10% аустенита.

Финишное поверхностное пластическое деформирование аустенитных и аустенито-ферритных сталей проводят до глубины наклепа 70-80% от толщины упрочненного слоя после ультразвуковой безабразивной обработки и формирования в поверхностном упрочненном слое аустенитных сталей двухфазной структуры с плотностью дислокаций равной 6,5-7,0⋅1010 см-2, состоящей из 84-90% мартенсита деформации и 16-10% аустенита, а для аустенито-ферритных сталей - трехфазной структуры с плотностью дислокаций равной 9,0-9,5⋅1010 см-2, состоящей из 47-53% феррита, 44-48% мартенсита деформации и 3-5% аустенита.

После ультразвуковой безобразивной обработки проводят финишное поверхностное пластическое деформирование (ППД) с силой прижима обрабатывающего инструмента к обрабатываемой поверхности изделия, определяемой по формуле: P=2⋅kt2σт, где t - глубина упрочненного слоя после УБО, σт - предел текучести упрочненного материала после УБО, k=0,7-0,8 - коэффициент, учитывающий глубину наклепа после ППД. При этом глубина наклепа после ППД должна составлять 70-80% от толщины упрочненного слоя после УБО, а усилие прижима обеспечивает формирование в указанной зоне аустенитных сталей двухфазной структуры с плотностью дислокаций равной 6,5-7,0⋅1010 см-2 и состоящей из 84-90% мартенсита деформации и 16-10% аустенита, а для аустенито-ферритных сталей - трехфазной структуры с плотностью дислокаций равной 9,0-9,5⋅1010 см-2 и состоящей из 47-53% феррита, 44-48% мартенсита деформации и 3-5% аустенита.

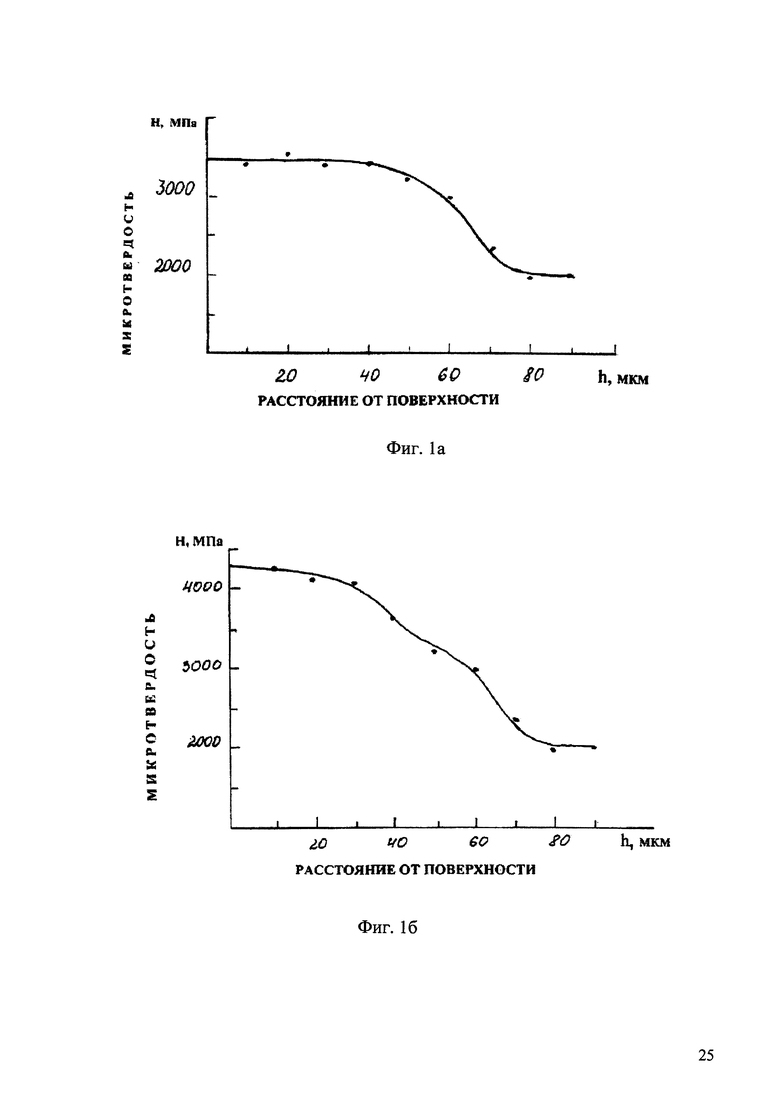

На фигуре 1 показано распределение микротвердости по толщине упрочненного слоя на образце из аустенитной стали 12Х18Н10Т (фигура 1а - после УБО; фигура 1б - после УБО и дополнительного (финишного) ППД).

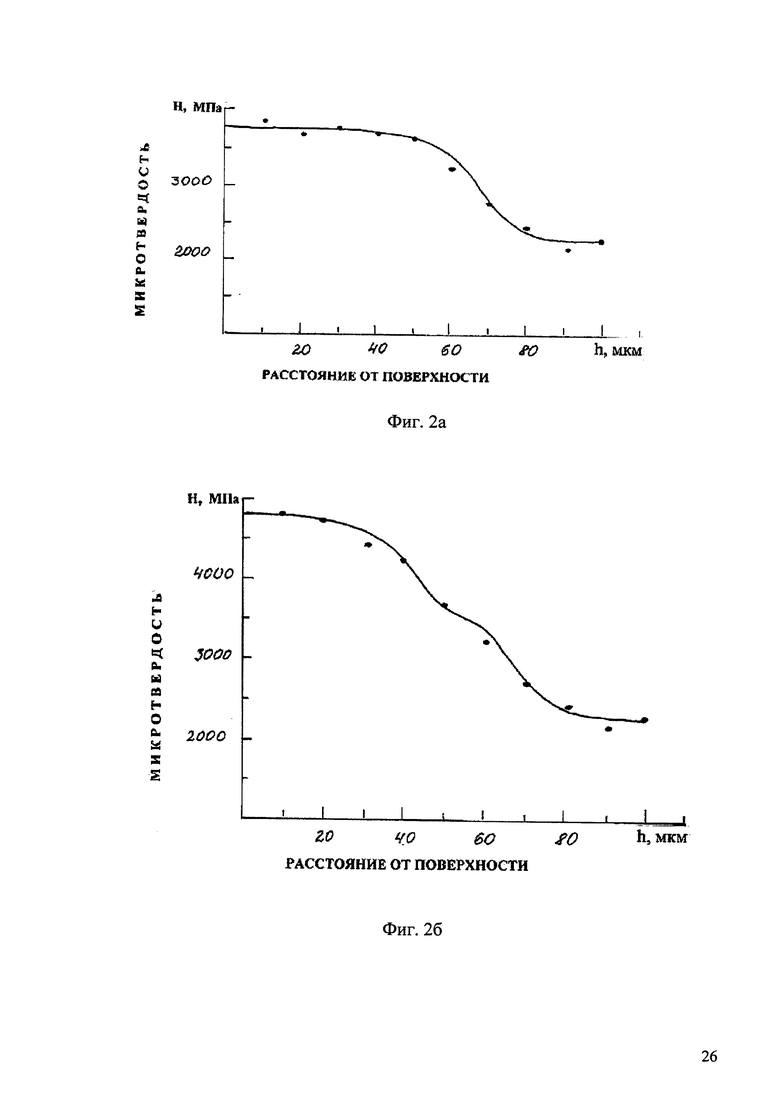

На фигуре 2 показано распределение микротвердости по толщине упрочненного слоя на образце из аустенито-ферритной стали Super Duplex (фигура 2а - после УБО; фигура 2б - после УБО и дополнительного (финишного) ППД).

Многочисленными исследованиями установлено, что именно, при указанных режимах УБО в поверхностных слоях аустенитных сталей формируется необходимое фазово-структурное состояние и дислокационное строение материала с максимальными значениями твердости, относительной износостойкости и ударной вязкости для данного вида обработки.

При прижиме обрабатывающего инструмента к обрабатываемой поверхности изделия с силой менее 10Н и частотой ультразвуковых колебаний менее 15 кГц разогрев обрабатываемой поверхности изделия будет ниже температуры стабилизации аустенитной структуры (1050°C). При этом в процессе обработки в поверхностном слое аустенитных сталей возможно выделение избыточных карбидных фаз и σ-фазы, что отрицательно скажется на формировании конечного фазово-структурного состояния. При этом плотность дислокаций в связи с относительно низкой силой прижима и частотой ультразвуковых колебаний будет ниже 2,5⋅1010 см-2, а содержание аустенита более 22%. Снижение в структуре количества мартенсита деформации и плотности дислокаций сопровождается понижением твердости, а значит, и износостойкости. При данных условиях в структуре повышается содержание аустенита (более 22%), а значит, повышается вязкость материала. Повышение вязкости материала при воздействии на него высоких контактных нагрузок в зонах трибосопряжений может являться причиной возникновения наиболее опасного вида разрушения при эксплуатации трущихся поверхностей, а именно, изнашивание при заедании. Следует отметить, что изнашивание при заедании, может носить катастрофический, необратимый характер и приводить к преждевременному выходу из строя ответственных деталей и узлов механизмов.

При прижиме обрабатывающего инструмента к обрабатываемой поверхности изделия с силой более 12Н и частотой ультразвуковых колебаний более 20 кГц разогрев обрабатываемой поверхности изделия будет выше температуры стабилизации аустенитной структуры (1100°C). При этом возможно оплавление обрабатываемой поверхности со значительным повышением ее шероховатости, а значит, неизбежным снижением триботехнических свойств материала.

Обоснование выбора параметров режима УБО (сила прижима обрабатывающего инструмента к обрабатываемой поверхности изделия, частота ультразвуковых колебаний) для аустенитных сталей, приведенное выше, справедливо и для аустенито-ферритных сталей, что подтверждено экспериментальными исследованиями.

Необходимость выполнения условия, при котором для аустенитных и аустенито-ферритных сталей после УБО проводят финишное ППД с силой прижима обрабатывающего инструмента к обрабатываемой поверхности изделия, определяемой по формуле: P=2⋅kt2σт, где t - глубина упрочненного слоя после УБО, σт - предел текучести упрочненного материала после УБО, k=0,7-0,8 - коэффициент, учитывающий глубину наклепа после ППД, с обеспечением глубины наклепа 70-80% от толщины упрочненного слоя после УБО и формированием в указанной зоне аустенитных сталей двухфазной структуры с плотностью дислокаций равной 6,5-7,0⋅1010 см-2 и состоящей из 84-90% мартенсита деформации и 16-10% аустенита, а для аустенито-ферритных сталей - трехфазной структуры с плотностью дислокаций равной 9,0-9,5⋅1010 см-2 и состоящей из 47-53% феррита, 44-48% мартенсита деформации и 3-5% аустенита, можно объяснить следующим.

Проведение для аустенитных и аустенито-ферритных сталей после УБО финишной операции ППД позволяет повысить прочностные характеристики материала за счет дополнительного деформационного упрочнения.

Как указывалось выше, ужесточение режима УБО, по сравнению с выбранным в заявляемом решении вариантом, сопровождается оплавлением обрабатываемой поверхности, а значит, и снижением конструкционной прочности материала.

Из технической литературы [Е.А. Марченко. О природе разрушения поверхности металлов при трении. Наука: М: 1979] известна формула для определения глубины проникновения пластической деформации при обкатке стальных деталей роликом: t=√P/2σт, где P - нормальная нагрузка; σт - предел текучести обрабатываемой стали.

Зная глубину наклепа (проникновение пластической деформации) t, из приведенной формулы можно определить и усилие прижима P обрабатывающего инструмента к обрабатываемой поверхности изделия, необходимое для достижения требуемого результата: P=2t2⋅σт.

Многочисленными исследованиями установлено, что для аустенитных и аустенито-ферритных сталей толщина упрочненного слоя после дополнительного (финишного) ППД должна составлять 70-80% от толщины упрочненного слоя после УБО. Именно при таких условиях формируется необходимый градиент изменения твердости по толщине всего упрочненного слоя, обеспечивающий требуемые демпфирующие способности материала (эффект «слоеного пирога») в зоне трибосопряжения. Демпфирующие способности материала препятствуют растрескиванию материала и образованию подповерхностных трещин в зоне максимальных напряжений. В данном случае, исключается возможность отслоения упрочненного материала от матрицы, а также повышается работа, затрачиваемая на зарождение и развитие трещин в процессе эксплуатации изделий, например, при ударных нагрузках.

Таким образом, зная глубину упрочненного слоя и предел текучести материала после УБО можно определить и усилие прижима обрабатывающего инструмента к обрабатываемой поверхности при ППД, необходимое для обеспечения глубины наклепа, равной 70-80% от толщины упрочненного слоя после УБО: P=2kt2⋅σт, где t - глубина упрочненного слоя после УБО, σт - предел текучести упрочненного материала после УБО, k=0,7-0,8 - коэффициент, учитывающий глубину наклепа после ППД и обеспечивающий глубину наклепа 70-80% от толщины упрочненного слоя после УБО с формированием в указанной зоне аустенитных сталей двухфазной структуры с плотностью дислокаций равной 6,5-7,0⋅1010 см-2 и состоящей из 84-90% мартенсита деформации и 16-10% аустенита, а для аустенито-ферритных сталей - трехфазной структуры с плотностью дислокаций равной 9,0-9,5⋅1010 см-2 и состоящей из 47-53% феррита, 44-48% мартенсита деформации и 3-5% аустенита.

Следует отметить, что повышение в структуре аустенитных сталей, за счет дополнительного наклепа, мартенсита деформации до 84-90% и плотности дислокаций до 6,5-7,0⋅1010 см-2 обеспечивает максимальную твердость поверхностных слоев, а относительно низкое фиксированное содержание аустенита (10-16%) гарантирует достаточную их вязкость. Высокая твердость в сочетании с достаточной вязкостью, является одним из основных требований обеспечения высоких триботехнических свойств материала.

Доля аустенито-ферритных сталей повышение в структуре, за счет дополнительного наклепа, мартенсита деформации до 44-48% и плотности дислокаций до 9,0-9,5⋅1010 см-2 обеспечивает максимальную твердость поверхностных слоев сталей данного класса. Низкое содержание аустенита (3-5%) наряду со значительным количеством феррита (47-53%) придает сталям достаточную вязкость. Высокая твердость в сочетании с достаточной вязкостью, как и в случае для аустенитных сталей, обеспечивают материалу необходимые триботехнические свойства.

Для аустенитных и аустенито-ферритных сталей при усилиях прижима обрабатывающего инструмента к обрабатываемой поверхности меньших, чем расчетные, происходит частичный наклеп, а значит, и не обеспечивается максимально возможный комплекс прочностных свойств материала.

При усилиях прижима больших, чем расчетные, происходит остановка увеличения твердости, ее снижение, а впоследствии, разрушение поверхностного слоя металла в связи с эффектом перенаклепа.

Следует отметить, что при выборе усилия прижима в каждом конкретном случае необходимо принимать во внимание такие характеристики обработки ППД, как диаметр обрабатывающего инструмента и обрабатываемой детали, длину контакта обрабатывающего инструмента с обрабатываемой поверхностью, линейную и угловую скорость обработки.

Использование предлагаемого способа обработки аустенитных и аустенито-ферритных сталей с заявленными параметрами режимов УБО и дополнительного (финишного) ППД позволяет формировать в поверхностном слое указанных сталей мелкодисперсную структуру с определенной плотностью дислокаций и строго регламентированным качественным и количественным соотношением фаз, что позволяет значительно повысить конструкционную прочность материала по сравнению с исходным состоянием материала.

При реализации предложенного способа для данных сталей повышается класс шероховатости поверхности (Ra 0,25), в поверхностном слое формируется мелкодисперсная структура с размером зерна 12-15 нм для аустенитных сталей и 11-13 нм - для аустенито-ферритных сталей, с микротвердостью 4200-4300 МПа - для аустенитных сталей и 4700-4800 МПа - для аустенито-ферритных сталей, относительной износостойкостью 3,3-3,5 - для аустенитных сталей, и 4,2-4,3 - для аустенито-ферритных сталей, ударной вязкостью 284-292 Дж/см2 - для аустенитной стали и 208-214 Дж/см2 - для аустенито-ферритной стали.

Все вышеизложенное позволяет утверждать, что заявляемый способ обработки аустенитных и аустенито-ферритных сталей характеризуется не только новыми существенными признаками, а именно, выбором видов упрочняющих обработок, их последовательным проведением, а также параметрами режимов УБО и ППД, позволяющими формировать в поверхностных слоях указанных сталей мелкодисперсную структуру с определенной плотностью дислокаций и строго регламентированным качественным и количественным соотношением фаз, но и обеспечивает достижение требуемого технического результата - снижение трудоемкости и улучшение качества обрабатываемой поверхности за счет повышения твердости, износостойкости и ударной вязкости материала.

Исследования по оценке качества поверхностного слоя проводились на образцах, изготовленных из аустенитной стали 12Х18Н10Т, составом, мас. %: C 0,11; Cr 17,9; Ni 10,7; Mn 1.8; Si 0,75 и аустенито-ферритной стали Super Duplex, составом, мас. %: C 0,025; Cr 25,3; Ni 7,8; Mo 3,9; Mn 1,9; Si 0,8,3; Ν 0,3. Образцы для обработки по предложенному способу и дальнейшему их исследованию изготавливались из стандартных прутков методом токарного точения до диаметра 20 мм. По способу-прототипу изготавливались заготовки. Из заготовок изготавливались методом токарного точения образцы диаметром 20 мм для проведения дальнейших исследований.

Шероховатость поверхности образцов после токарного точения составляла Ra 1,6.

Предварительно образцы из аустенитной и аустенито-ферритной стали проходили стандартную термическую обработку: закалка при 1050-1100°C, охлаждение в воде.

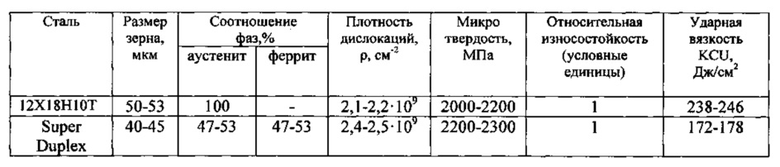

Далее приведены свойства аустенитной стали 12Х18Н10Т и аустенито-ферритной стали Super Duplex после стандартной термической обработки.

УБО образцов проводилась на ультразвуковой установке ИЛ-4. Рабочий инструмент для УБО крепился в резцедержателе токарного станка. Образец крепился в патроне токарного станка. В качестве постоянных параметров при УБО аустенитных и аустенито-ферритных сталей были выбраны следующие скорость вращения образца, продольная подача рабочего инструмента.

Скорость вращения образца и продольная подача рабочего инструмента выбирались с условием 30% перекрытия единичных пластических отпечатков и ультразвуковых дорожек.

Для формирования поверхностных слоев с различным качественным и количественным соотношением фаз и различными физико-механическими свойствами (плотность дислокаций, микротвердость, относительная износостойкость, ударная вязкость) изменяли усилие прижима поверхности рабочего инструмента ультразвуковой установки к обрабатываемой поверхности образца и частоту ультразвуковых колебаний.

Дополнительное (финишное) ППД проводилось при обкатке поверхности образца роликом диаметром 30 мм, изготовленным из твердосплавного материала. Конструкция устройства для ППД обеспечивала широкий спектр контролируемой силы прижатия ролика к обрабатываемой поверхности.

Устройство для ППД крепилось в резцедержателе токарного станка. Образец крепился в патроне токарного станка

Усилие прижима обрабатывающего инструмента к обрабатываемой поверхности рассчитывалось по формуле: P=2kt2⋅σт, где t - глубина упрочненного слоя после ультразвуковой безабразивной обработки, σт - предел текучести упрочненного материала после ультразвуковой безабразивной обработки, k=0,7-0,8 - коэффициент, учитывающий глубину наклепа после ППД.

При расчете усилия прижима P для конкретной марки стали учитывались толщина упрочненного слоя после УБО (t) и предел текучести упрочненного материала после УБО (σт)

Расчет усилия прижима (Р) обрабатывающего инструмента к обрабатываемой поверхности при дополнительном (финишном) ППД образцов из аустенитной стали.

Толщина упрочненного слоя после УБО (t) - 60 мкм (0,06 мм)

Предел текучести упрочненного слоя после УБО (σт) - 960 кгс/мм2

P1=2⋅0,7⋅0,062⋅960=4,8 кгс (48Н)

P2=2⋅0,8⋅0,062-960=5,5 кгс (55Н)

Расчет усилия прижима (Р) обрабатывающего инструмента к обрабатываемой поверхности при дополнительном (финишном) ППД образцов из аустенито-ферритной стали.

Толщина упрочненного слоя после УБО (t) - 62 мкм (0,062 мм)

Предел текучести упрочненного слоя после УБО (σт) - 1020 кгс/мм2

P1=2⋅0,7⋅0,0622⋅1020=5,4 кгс (54Н)

P2=2⋅0,8⋅0,0622⋅1020=6,2 кгс (62Н)

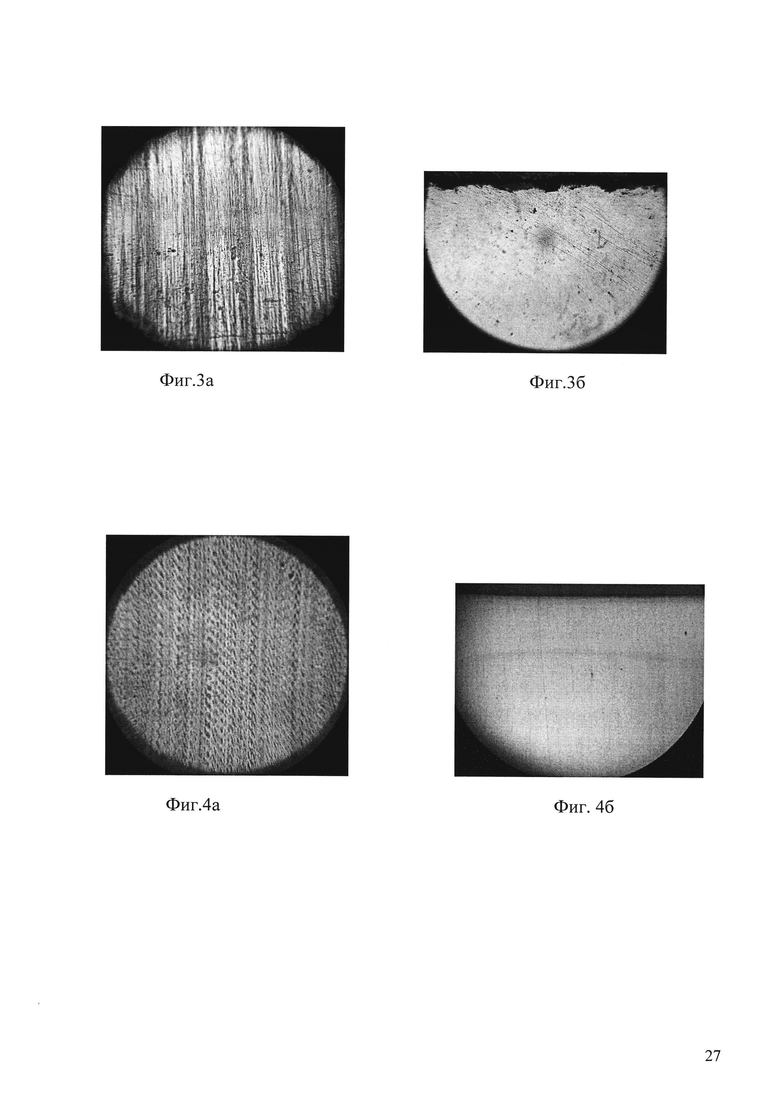

Для сравнения на фигуре 3 приведен вид цилиндрической поверхности (фигура 3a) и ее микрорельеф (фигура 3б, поперечный микрошлиф) образца, изготовленного из стали 12Х18Н10Т после токарного точения. На фигуре 4 приведен вид цилиндрической поверхности (фигура 4а) и ее микрорельеф (фигура 4б, поперечный микрошлиф) образца, изготовленного из стали 12Х18Н10Т после УБО и дополнительного (финишного) ППД.

Химический состав сталей определяли на спектрометре ДФС 500.

Металлографические исследования (микроструктура, размер зерна, толщина упрочненного слоя) проводились на металлографическом микроскопе ММР-4. Травление микрошлифов осуществлялось в растворе (3 части HCl + 1 часть HNO3).

Измерение микротвердости по толщине упрочненного слоя осуществлялось на микротвердомере ПМТ-3 при нагрузке 20 гс.

Относительная износостойкость определялась на установке «Савин-Шкода» при внедрении вращающегося ролика из стали ШХ15 (твердость 61-62 HRC) в исследуемую поверхность. Критерием износостойкости являлась глубина сферической лунки на исследуемой поверхности, выработанная вращающимся роликом за фиксированный интервал времени. При испытании образцов из аустенитной и аустенито-ферритной стали за единицу была принята их износостойкость после стандартной термической обработки (закалка при 1050-1100°C, охлаждение в воде).

Фазовый анализ и определение плотности дислокаций в структуре поверхностного слоя аустенитной стали 12Х18Н10Т и аустенитно-ферритной стали Super Duplex в исходном состоянии и после предложенного способа обработки определяли рентгеновским методом на дифрактометре ДРОН-3.

Склонность сталей к хрупкому разрушению исследовалась на стандартных ударных образцах, размером 55×10×10 мм с U-образным надрезом. Испытания на ударный изгиб проводились при комнатной температуре на маятниковом копре с максимальным запасом энергии 300 Дж. УБО и дополнительное (финишное) ППД проводили по дну надреза ударных образцов.

Краткое описание чертежей

На фигуре 1 показано распределение микротвердости по толщине упрочненного слоя на образце из аустенитной стали 12Х18Н10Т (фигура 1а - после УБО; фигура 1б - после УБО и дополнительного (финишного) ППД).

На фигуре 2 показано распределение микротвердости по толщине упрочненного слоя на образце из аустенито-ферритной стали Super Duplex (фигура 2а - после УБО; фигура 2б - УБО и дополнительного (финишного) ППД).

На фигуре 3 приведен вид цилиндрической поверхности образца из аустенитной стали 12Х18Н10Т (фигура 3a) и его микрорельеф (фигура 3б, поперечный микрошлиф) после токарного точения. Шероховатость поверхности Ra 1,6.

Для аустенито-ферритной стали Super Duplex были получены аналогичные результаты.

На фигуре 4 приведен вид цилиндрической поверхности образца из аустенитной стали 12Х18Н10Т (фигура 4а) и его микрорельеф (фигура 4б, поперечный микрошлиф) после УБО и дополнительного (финишного) ППД. Шероховатость поверхности Ra 0,25.

Для аустенито-ферритной стали Super Duplex были получены аналогичные результаты.

Примеры конкретного выполнения изобретения

Пример 1 (сравнительный)

Исследовали цилиндрические образцы диаметром 20 мм, изготовленные методом токарного точения из аустенитной стали 12Х18Н10Т и аустенито-ферритной стали Super Duplex

Ультразвуковая безабразивная обработка образцов из аустенитной стали проводилась с силой прижима обрабатывающего инструмента к обрабатываемой поверхности менее 10H и частотой ультразвуковых колебаний менее 15 кГц при разогреве обрабатываемой поверхности образцов менее 1050°C и формированием в поверхностном слое двухфазной структуры с плотностью дислокаций менее 2,5⋅1010 см-2 и состоящей из мартенсита деформации менее 78% и аустенита более 22%.

После ультразвуковой безабразивной обработки дополнительное (финишное) поверхностное пластическое деформирование не проводилось.

Ультразвуковая безабразивная обработка образцов из аустенито-ферритной стали Super Duplex проводилась с силой прижима обрабатывающего инструмента к обрабатываемой поверхности менее 15Н и частотой ультразвуковых колебаний менее 20 кГц при разогреве обрабатываемой поверхности образцов менее 1050°C и формированием в поверхностном слое трехфазной структуры с плотностью дислокаций менее 5,5⋅1010 см-2 и состоящей из мартенсита деформации менее 40%, аустенита более 10% и феррита 47-53%.

После ультразвуковой безабразивной обработки дополнительное (финишное) поверхностное пластическое деформирование не проводилось.

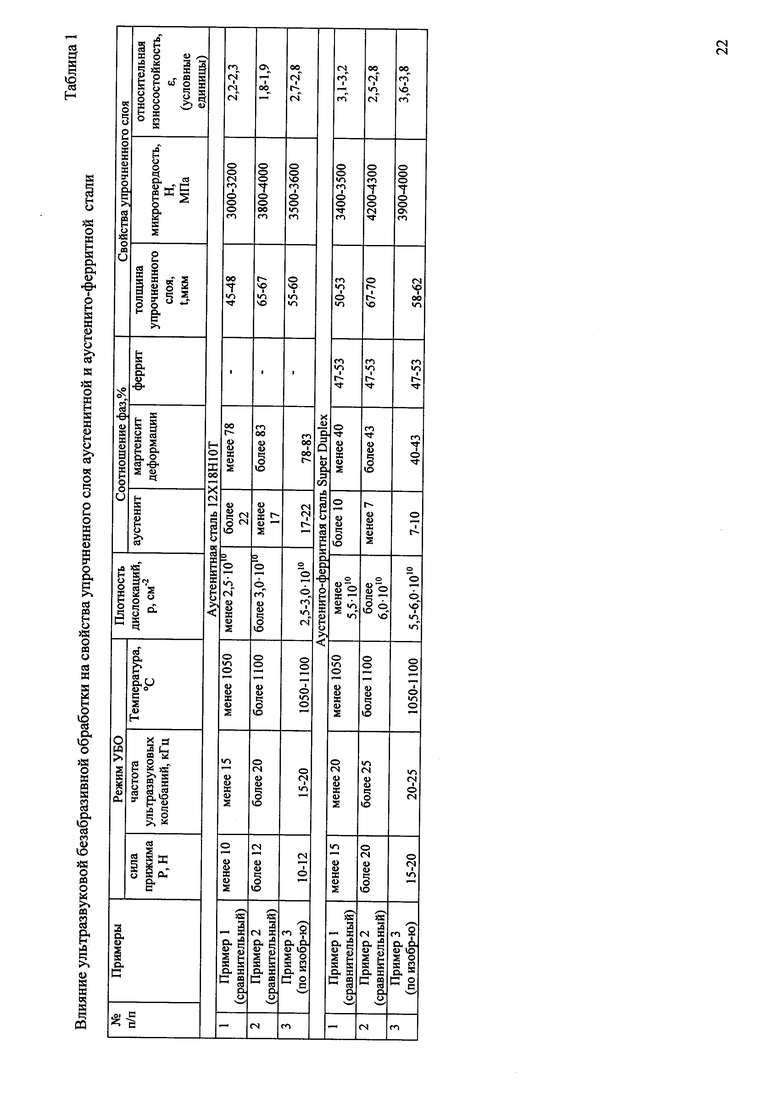

Характеристики упрочненного слоя приведены в таблице 1

Пример 2 (сравнительный)

Исследовали цилиндрические образцы диаметром 20 мм, изготовленные методом токарного точения из аустенитной стали 12Х18Н10Т и аустенито-ферритной стали Super Duplex

Ультразвуковая безабразивная обработка образцов из аустенитной стали проводилась с силой прижима обрабатывающего инструмента к обрабатываемой поверхности более 12Н и частотой ультразвуковых колебаний более 20 кГц при разогреве обрабатываемой поверхности образцов более 1100°C и формированием в поверхностном слое двухфазной структуры с плотностью дислокаций более 3,0⋅1010 см-2 и состоящей из мартенсита деформации более 83% и аустенита менее 17%.

После ультразвуковой безабразивной обработки дополнительное (финишное) поверхностное пластическое деформирование не проводилось.

Ультразвуковая безабразивная обработка образцов из аустенито-ферритной стали Super Duplex проводилась с силой прижима обрабатывающего инструмента к обрабатываемой поверхности более 20Н и частотой ультразвуковых колебаний более 25 кГц при разогреве обрабатываемой поверхности образцов менее 1100°C и формированием в поверхностном слое трехфазной структуры с плотностью дислокаций менее 6,0⋅1010 см-2 и состоящей из мартенсита деформации более 43%, аустенита менее 7% и феррита 47-53%.

После ультразвуковой безабразивной обработки дополнительное (финишное) поверхностное пластическое деформирование не проводилось.

Характеристики упрочненного слоя приведены в таблице 1

Пример 3 (по изобретению)

Исследовали цилиндрические образцы диаметром 20 мм, изготовленные методом токарного точения из аустенитной стали 12Х18Н10Т и аустенито-ферритной стали Super Duplex.

Ультразвуковая безабразивная обработка образцов из аустенитной стали 12Х18Н10Т проводилась с силой прижима обрабатывающего инструмента к обрабатываемой поверхности 10-12H и частотой ультразвуковых колебаний 15-20 кГц при разогреве обрабатываемой поверхности образцов до 1050-1100°C и формированием в поверхностном слое двухфазной структуры с плотностью дислокаций 2,5-3,0⋅1010 см-2 и состоящей из мартенсита деформации 78-83% и аустенита 17-22%.

После ультразвуковой безабразивной обработки дополнительное (финишное) поверхностное пластическое деформирование не проводилось.

Ультразвуковая безабразивная обработка образцов из аустенито-ферритной стали Super Duplex проводилась с силой прижима обрабатывающего инструмента к обрабатываемой поверхности 15-20Н и частотой ультразвуковых колебаний 20-25 кГц при разогреве обрабатываемой поверхности образцов 1050-1100°C и формированием в поверхностном слое трехфазной структуры с плотностью дислокаций 5,5-6,0⋅1010 см-2 и состоящей из мартенсита деформации 40-43%, аустенита 7-10% и феррита 47-53%.

После ультразвуковой безабразивной обработки дополнительное (финишное) поверхностное пластическое деформирование не проводилось.

Характеристики упрочненного слоя приведены в таблице 1

Пример 4 (сравнительный)

Исследовали цилиндрические образцы по примеру 3.

Ультразвуковая безабразивная обработка образцов из аустенитной стали 12Х18Н10Т проводилась по примеру 3.

После ультразвуковой безабразивной обработки проводили дополнительное поверхностное пластическое деформирование с силой прижима обрабатывающего инструмента к обрабатываемой поверхности образцов менее 48Н при глубине наклепа менее 70% от толщины упрочненного после ультразвуковой безабразивной обработки с формированием в указанной зоне двухфазной структуры с плотностью дислокаций менее 6,5⋅1010 см-2 и состоящей из мартенсита деформации менее 84% и аустенита более 16%.

Ультразвуковая безабразивная обработка образцов из аустенито-ферритной стали Super Duplex проводилась по примеру 3.

После ультразвуковой безабразивной обработки проводили дополнительное (финишное) поверхностное пластическое деформирование с силой прижима обрабатывающего инструмента к обрабатываемой поверхности образцов менее 54Н при глубине наклепа менее 70% от толщины упрочненного слоя после ультразвуковой обработки с формированием в упрочненной зоне трехфазной структуры с плотностью дислокаций менее 9,0⋅1010 см-2 и состоящей из мартенсита деформации менее 44%, аустенита более 5% и феррита 47-53%.

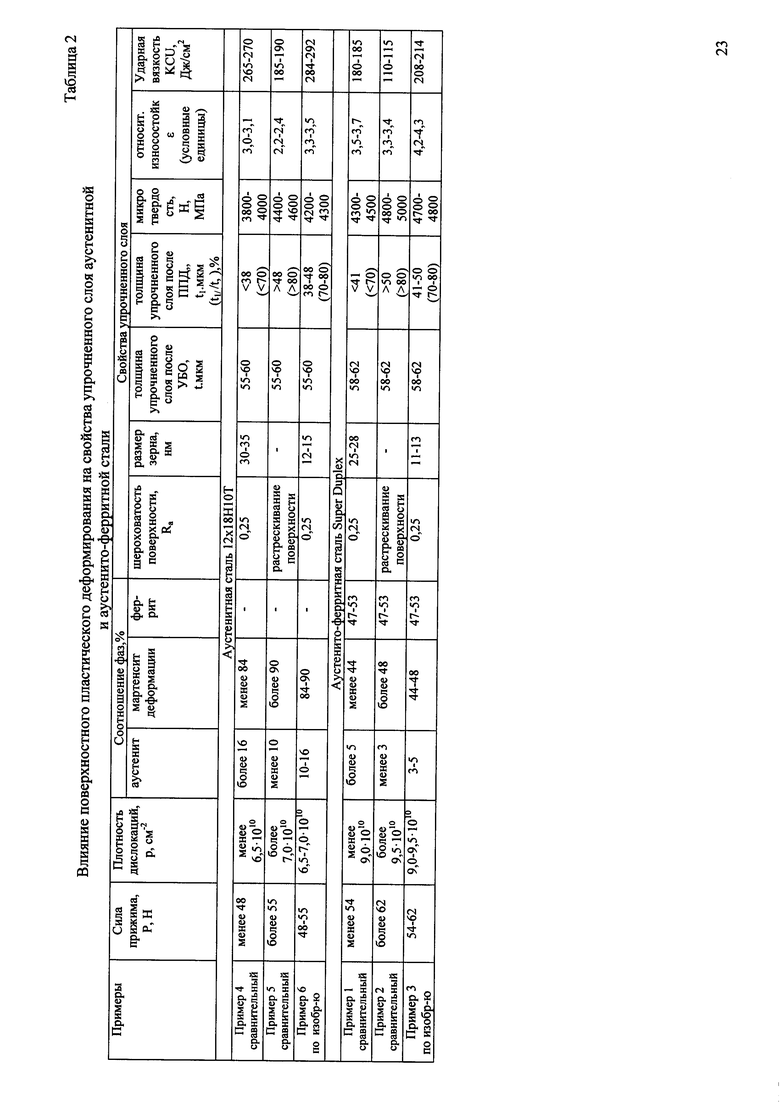

Характеристики упрочненного слоя приведены в таблице 2

Пример 5 (сравнительный)

Исследовали цилиндрические образцы по примеру 3.

Ультразвуковая безабразивная обработка образцов из аустенитной стали 12Х18Н10Т проводилась по примеру 3.

После ультразвуковой безабразивной обработки проводили дополнительное поверхностное пластическое деформирование с силой прижима обрабатывающего инструмента к обрабатываемой поверхности образцов более 55Н при глубине наклепа более 80% от толщины упрочненного после ультразвуковой безабразивной обработки с формированием в указанной зоне двухфазной структуры с плотностью дислокаций более 7,0⋅1010 см-2 и состоящей из мартенсита деформации более 90% и аустенита менее 10%.

Ультразвуковая безабразивная обработка образцов из аустенито-ферритной стали Super Duplex проводилась по примеру 3.

После ультразвуковой безабразивной обработки проводили дополнительное (финишное) поверхностное пластическое деформирование с силой прижима обрабатывающего инструмента к обрабатываемой поверхности образцов более 62Н при глубине наклепа более 80% от толщины упрочненного слоя после ультразвуковой обработки с формированием в упрочненной зоне трехфазной структуры с плотностью дислокаций более 9,5⋅1010 см-2 и состоящей из мартенсита деформации более 48%, аустенита менее 3% и феррита 47-53%.

Характеристики упрочненного слоя приведены в таблице 2

Пример 6 (по изобретению)

Исследовали цилиндрические образцы по примеру 3.

Ультразвуковая безабразивная обработка образцов из аустенитной стали 12Х18Н10Т проводилась по примеру 3.

После ультразвуковой безабразивной обработки проводили дополнительное (финишное) поверхностное пластическое деформирование с силой прижима обрабатывающего инструмента к обрабатываемой поверхности образцов 48-55Н, при глубине наклепа 70-80% от толщины упрочненного слоя после ультразвуковой безабразивной обработки с формированием в указанной зоне двухфазной структуры с плотностью дислокаций 6,5-7,0⋅1010 см-2 и состоящей из мартенсита деформации 84-90% и аустенита 10-16%.

Ультразвуковую безабразивную обработку образцов из аустенито-ферритной стали Super Duplex проводили по примеру 3.

После ультразвуковой безабразивной обработки проводили дополнительное (финишное) поверхностное пластическое деформирование с силой прижима обрабатывающего инструмента к обрабатываемой поверхности образцов 54-62Н при глубине наклепа 70-80% от толщины упрочненного слоя после ультразвуковой безабразивной обработки с формированием в указанной зоне трехфазной структуры с плотностью дислокаций 9,0-9,5⋅1010 см-2 и состоит из мартенсита деформации 44-48%, аустенита 3-5% и феррита 47-53%.

Характеристики упрочненного слоя приведены в таблице 2.

Пример 7 (сравнительный по патенту на изобретение №218776)

Исследовали цилиндрические образцы диаметром 20 мм, из аустенитной стали 12Х18Н10Т и аустенито-ферритной стали Super Duplex, изготовленные методом токарного точения из заготовок, обработанных по способу-прототипу.

Температурный интервал нагрева, режимы этапов деформации, скорости охлаждения после каждого этапа деформации проводились согласно способу-прототипу.

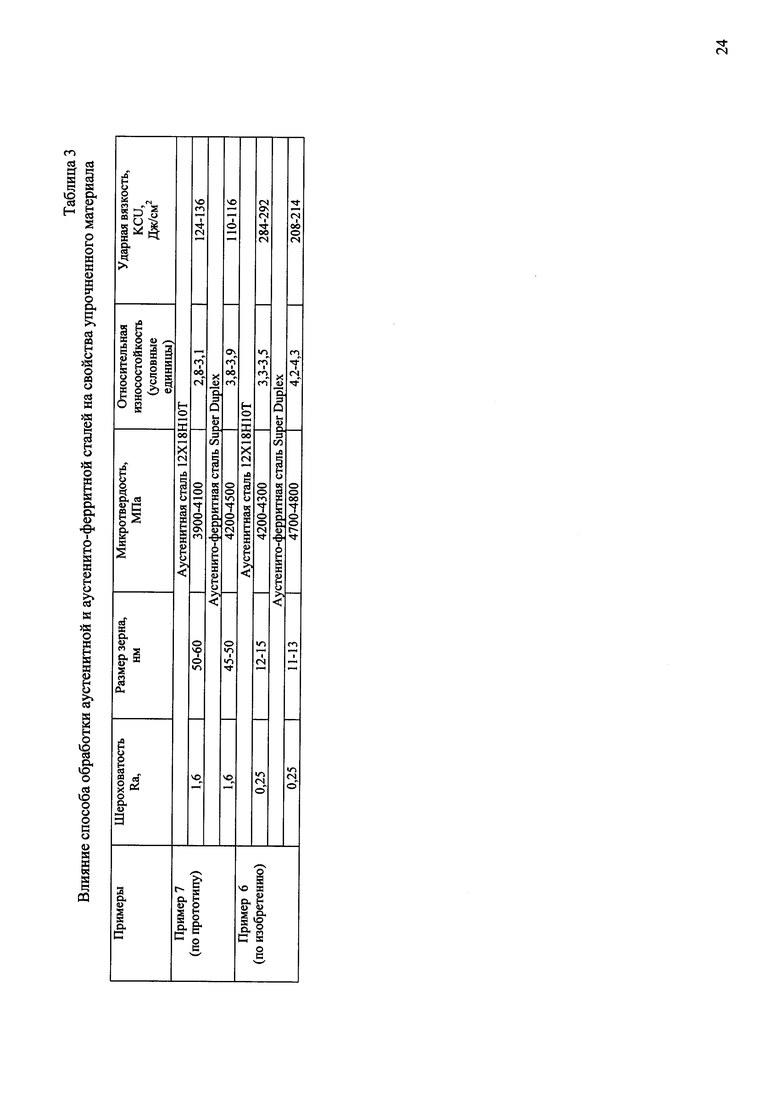

Характеристики материала приведены в таблице 3

Таким образом, в результате применения предложенного способа обработки аустенитных и аустенито-ферритных сталей улучшается качество поверхности, повышается твердость, износостойкость и ударная вязкость материала за счет формирования в поверхностных слоях данных сталей мелкодисперсной структуры с определенной плотностью дислокаций и строго регламентированным качественным и количественным соотношением фаз и толщин упрочненных слоев после УБО и дополнительного (финишного) ППД.

Однако, как показали многочисленные опыты и, как видно из таблицы 1 (примеры 1, 2), таблицы 2 (примеры 4, 5) - даже незначительные отклонения в установленных режимах УБО и ППД приводят к существенным изменениям тонкого кристаллического строения (плотность дислокаций), качественного и количественного соотношения фаз в поверхностном слое материала, что не позволяет обеспечить требуемый технический результат.

Как видно из данных, приведенных в таблице 3 (пример 7), способ-прототип не приводит к решению задачи изобретения и не позволяет добиться требуемого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной обработки титана для биомедицинского применения | 2023 |

|

RU2823221C1 |

| Способ упрочняющей обработки мартенситно-стареющей стали | 2020 |

|

RU2740294C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| Способ обработки нержавеющих сталей аустенитного и ферритного классов | 1987 |

|

SU1421782A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАСТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ | 2015 |

|

RU2598744C1 |

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625619C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ СТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ | 2016 |

|

RU2641429C1 |

| СПОСОБ КРИОГЕННОЙ ОБРАБОТКИ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2464324C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ СТАЛИ 20Х13 | 2014 |

|

RU2571245C1 |

| Способ термомеханической обработки металлических изделий | 1982 |

|

SU1135779A1 |

Изобретение относится к областям машиностроения. Для повышения конструкционной прочности стали способ включает ультразвуковую безабразивную обработку поверхности стали и финишное пластическое деформирование поверхности. Ультразвуковую обработку аустенитных сталей проводят с силой прижима инструмента к поверхности 10-12Н и частотой колебаний 15-20 кГц, формируя в поверхностном слое двухфазную структуру с плотностью дислокаций 2,5-3,0⋅1010 см-2, состоящей из 78-83% мартенсита деформации и 17-22% аустенита, а аустенито-ферритных сталей - с силой прижима к поверхности 15-20H и частотой ультразвуковых колебаний 20-25 кГц, формируя в поверхностном упрочненном слое трехфазную структуру с плотностью дислокаций 5,5-6,0⋅1010 см-2, состоящей из 47-53% феррита, 40-43% мартенсита деформации и 7-10% аустенита. Финишную деформацию аустенитной стали проводят с обжатием, обеспечивающим глубину наклепа 70-80% от толщины упрочненного слоя после ультразвуковой обработки и формирования на поверхности двухфазной структуры с плотностью дислокаций, равной 6,5-7,0⋅1010 см-2, состоящей из 84-90% мартенсита деформации и 16-10% аустенита, а аустенито-ферритной стали - трехфазной структуры с плотностью дислокаций, равной 9,0-9,5⋅1010 см-2, состоящей из 47-53% феррита, 44-48% мартенсита деформации и 3-5% аустенита. 2 з.п. ф-лы, 4 ил., 4 табл., 7 пр.

1. Способ поверхностной упрочняющей обработки изделия из аустенитной и аустенито-ферритной стали, отличающийся тем, что он включает ультразвуковую безабразивную обработку поверхности изделия и последующее финишное поверхностное пластическое деформирование (ППД), при этом ППД проводят с силой прижима обрабатывающего инструмента к поверхности изделия, определяемой по формуле: P=2kt2σт , где t - глубина наклепа упрочненного слоя после ультразвуковой обработки, σт – предел текучести упрочненного слоя после ультразвуковой обработки, k=0,7-0,8 – коэффициент, учитывающий глубину наклепа после пластической деформации.

2. Способ по п. 1, отличающийся тем, что ультразвуковую безабразивную обработку поверхности изделия из аустенитной стали проводят с силой прижима обрабатывающего инструмента к поверхности изделия 10-12Н и частотой ультразвуковых колебаний 15-20 кГц с обеспечением разогрева поверхности до температуры стабилизации аустенитной структуры 1050-1100°C и формированием в поверхностном упрочненном слое двухфазной структуры с плотностью дислокаций 2,5-3,0⋅1010 см-2, состоящей из 78-83% мартенсита деформации и 17-22% аустенита, а ППД проводят с обеспечением глубины наклепа 70-80% от толщины упрочненного слоя после ультразвуковой обработки с формированием в поверхностном упрочненном слое двухфазной структуры с плотностью дислокаций 6,5-7,0⋅1010 см-2, состоящей из 84-90% мартенсита деформации и 1-10% аустенита.

3. Способ по п. 1, отличающийся тем, что ультразвуковую безабразивную обработку поверхности изделия из аустенито-ферритной стали проводят с силой прижима обрабатывающего инструмента к поверхности изделия 15-20Н и частотой ультразвуковых колебаний 20-25 кГц с обеспечением разогрева поверхности до температуры стабилизации аустенито-ферритной структуры 1050-1100°C и формированием в поверхностном упрочненном слое трехфазной структуры с плотностью дислокаций 5,5-6,0⋅1010 см-2, состоящей из 47-53% феррита, 40-43% мартенсита деформации и 17-10% аустенита, а ППД проводят с обеспечением глубины наклепа 70-80% от толщины упрочненного слоя после ультразвуковой обработки с формированием в поверхностном упрочненном слое трехфазной структуры с плотностью дислокаций 9,0-9,5⋅1010 см-2, состоящей из 47-53% феррита, 44-48% мартенсита деформации и 3-5% аустенита.

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2451754C1 |

| СПОСОБ КРИОГЕННОЙ ОБРАБОТКИ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2464324C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЕЙ ОТ КОРРОЗИИ | 2000 |

|

RU2185449C2 |

| IP 2004132437 A, 30.04.2004. | |||

Авторы

Даты

2017-02-07—Публикация

2015-07-27—Подача