Изобретение относится к промышленности строительных материалов и может быть использовано при футеровке тепловых агрегатов, например, деталей фурменных приборов доменной печи Б том числе печей больших обьемов.

Целью изобретения является повышение прочности и термостойкости бетона ,

При предлагаемом соотношении глиноземистого цемента и дистенсиллима- нитового концентрата и при содержании AljO,42-43% и SiO 8-10% в глиноземистом цементе, в дистенсиллима- нитовом концентрате Al,jOj 59-60Z и SiOj 35-37% в бетоне при температуре горячего дутья от 800 С и выше за счет высокотемпературной реакции:

2SiOj+ 3A1.0j- ЗА1,0,- SiO

происходит процесс муллитизации. Наличие муллита способствует возникновению кристаллической решетки в цементном камне, резко снижается наличие щелочных силикатов, которые являются плавнями, в связи с чем повьша- ются прочностные и огнеупорные свойства цементного камня и соответственно самого бетона.

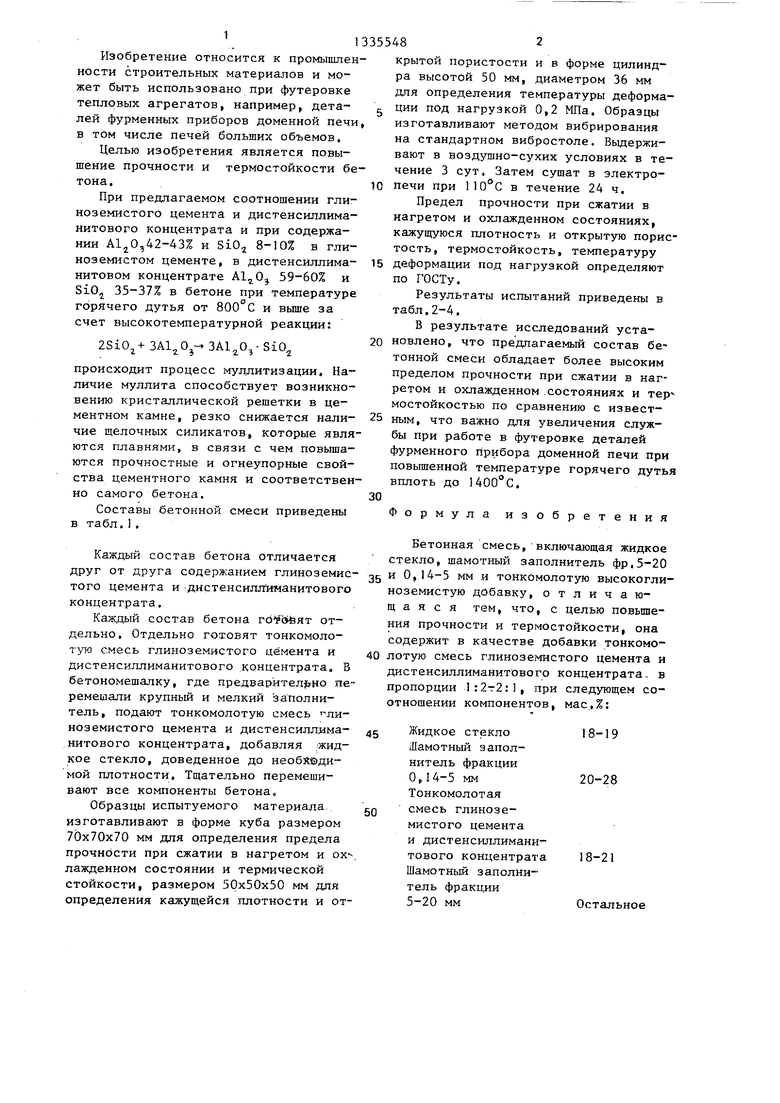

Составы бетонной смеси приведены в табл.1,

Каждый состав бетона отличается друг от друга содержанием глиноземистого цемента и дистенсиллиманитового концентрата.

Каждый состав бетона гд( отдельно . Отдельно готовят тонкомолотую смесь глиноземистого цемента и дистенсиллиманитового .концентрата, В бетономешалку, где предварител ЕгНО перемешали крупный и мелкий заполнитель, подают тонкомолотую смесь ли- ноземистого цемента и дистенсилллма- нитового концентрата, добавляя жидкое стекло, доведенное до необходимой плотности. Тщательно перемешивают все компоненты бетона.

Образцы испытуемого материала изготавливают в форме куба размером 70x70x70 мм для определения предела прочности при сжатии в нагретом и ох лажденном состоянии и термической стойкости, размером 30x50x50 мм для определения кажущейся плотности и от,

3355482

крытой пористости и в форме цилиндра высотой 50 мм, диаметром 36 мм для определения температуры деформаg ции под нагрузкой 0,2 МПа, Образцы изготавливают методом вибрирования на стандартном вибростоле. Выдерживают в воздушно-сухих условиях в течение 3 сут. Затем сушат в электро10 печи при в течение 24 ч.

Предел прочности при сжатии в нагретом и охлажденном состояниях, кажущуюся плотность и открытую пористость, термостойкость, температуру

15 деформации под нагрузкой определяют по ГОСТу.

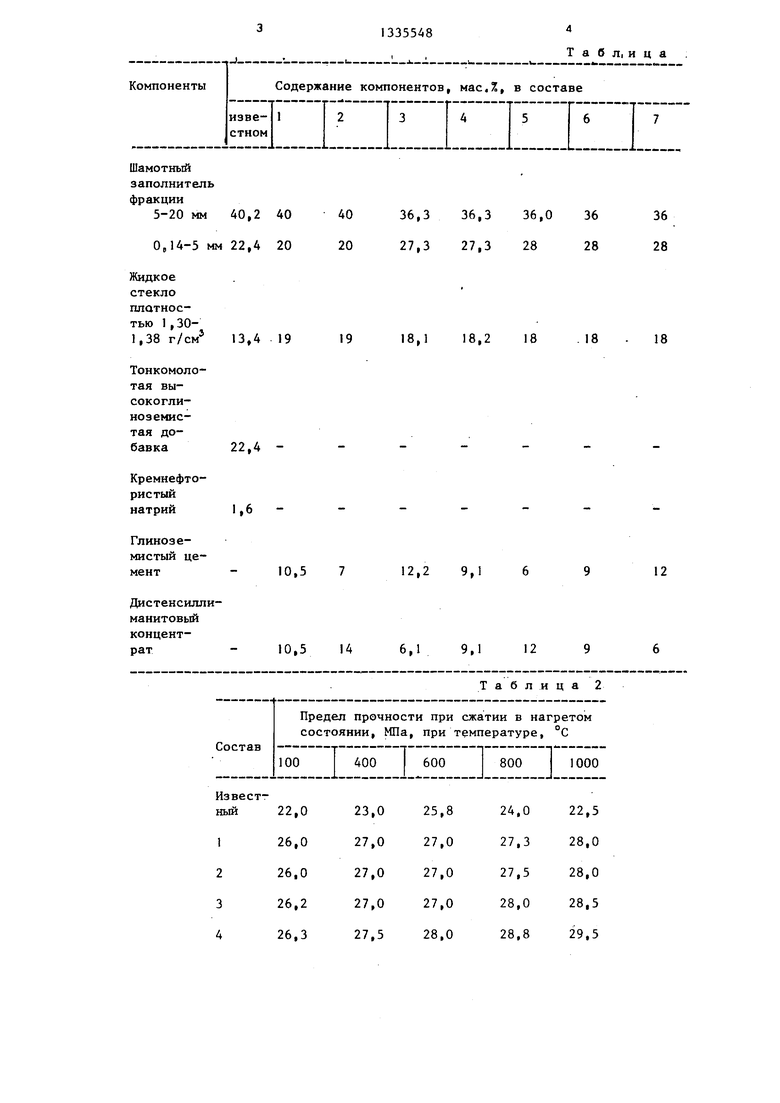

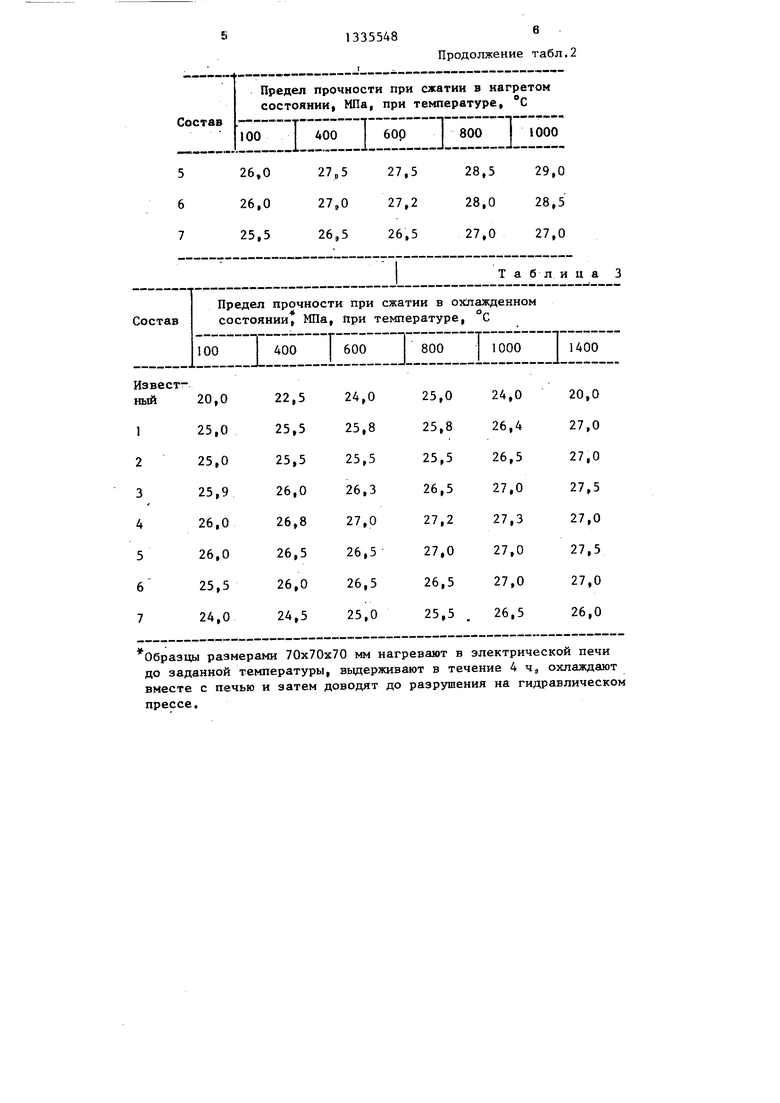

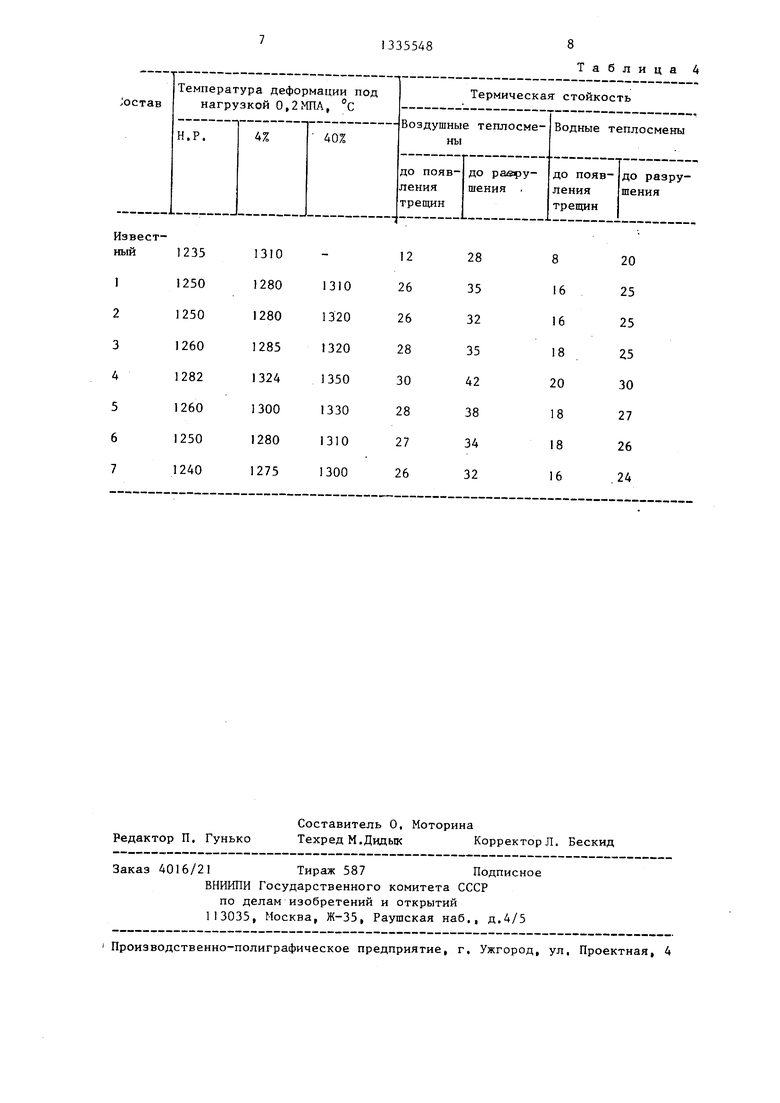

Результаты испытаний приведены в табл.2-4.

В результате исследований уста20 новлено, что предлагаемый состав бетонной смеси обладает более высоким пределом прочности при сжатии в нагретом и охлажденном .состояниях и тер мостойкостью по сравнению с извест25 ным, что важно для увеличения службы при работе в футеровке деталей фурменного прибора доменной печи при повьш1енной температуре горячего дутья

вплоть до 1400 С.

30

Формула изобретения

Бетонная смесь, включающая жидкое стекло, шамотный заполнитель фр.5-20

35 и 0,14-5 мм и тонкомолотую высокоглиноземистую добавку, отличающаяся тем, что, с целью повышения прочности и термостойкости, она содержит в качестве добавки тонкомо40 лотую смесь глинозе1У1ИСтого цемента и дистенсиллиманитового концентрата, в пропорции :2-г2:1, при следующем соотношении компонентов, мас,%:

45 Жидкое стекло 18-19 Шамотный заполнитель фракции 0,14-5 мм20-28

Тонкомолотая

5Q смесь глиноземистого цемента и дистенсиллиманитового концентрата 18-21 Шамотньй заполнитель фракции 5-20 ммОстальное

40,2 40

22,4 20

13,4 19

40 20

19

22,4 Кремнефтористый

натрий

1,6 - 10,5

- 10,5

14

Т а б л, и ц а

36,3 36,3 36,0 36 27,3 27,3 28 28

36 28

18,1 18,2 18

18

18

12,2 9,16

12

6,19,112

Таблица 2

до заданной тe mepaтypы, выдерживают в течение 4 ч, охлаждают вместе с печью и затем доводят до разрушения на гидравлическом прессе.

6

Продолжение табл.2

ИзвестРедактор П. Гунько

Составитель О, Моторина

Техред М.Дидык Корректор Л. Бескид

Заказ 4016/21Тираж 587Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления жаростойкого бетона | 1985 |

|

SU1289850A1 |

| Бетонная смесь | 1979 |

|

SU870373A1 |

| Жаростойкая торкрет-бетонная смесь | 1978 |

|

SU740723A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1988 |

|

SU1583396A1 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОЙ МАССЫ (ВАРИАНТЫ) | 2007 |

|

RU2348595C2 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2284305C1 |

| Бетонная смесь | 1982 |

|

SU1079626A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ НА ШЛАКОЩЕЛОЧНОМ ВЯЖУЩЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2437854C1 |

Изобретение относится к промышленности строительных материалов и может быть/использовано при футеровке тепловых агрегатов. Целью изобретения является повышение прочности и . термостойкости бетона. Бетонная смесь содержит следующие компоненты, мае. %: жидкое стекло 18-19; шамотный заполнитель фракции 0,14-5 мм 20-28; тонкомолотая смесь глиноземистого цемента и дистенсиллиманитового концентрата 18-21; шамотный заполнитель фракции 5-20 мм - остальное. Применение футеровки из бетонной смеси позволяет повысить долговечность деталей о фурменного прибора, сократить потери температуры горячего дутья на 10- /Л .15 С, 4 табл. СС С СП ел 4 00

| Бетонная смесь | 1973 |

|

SU483360A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Инструкция по футеровке фурменных приборов -доменных печей жаростойкими бетонами и технология их приготовления | |||

| Днепропетровск, Техническое управление | |||

| Минчермета УССР, 1970, с.33. | |||

Авторы

Даты

1987-09-07—Публикация

1985-06-28—Подача