Предложение относится к производству строительных материалов, которые могут быть использованы для изготовления футеровок трубчатых печей, в условиях частых температурных перепадов и умеренных эрозионных воздействий, однослойных футеровок реакторов и регенераторов, установок каталитического крекинга методом торкретирования.

Известны сырьевые смеси для производства легкого бетона, содержащие высокоглиноземистый цемент, шлаковую пемзу, воду [Патент РФ №2247093, МПК С04В 28/06 23.09.2005]; цемент, трепел, микросферы, воду [Патент РФ №2277076, МПК С04В 38/08 27.05.2006].

Недостатком указанных аналогов является низкая температура применения.

Известна сырьевая смесь для огнеупорного теплоизоляционного бетона, содержащая микросферу, плотноспеченный боксит, цемент, кианит, воду [Патент РФ №2329998, МПК С04В 38/08 27.07.2008].

Недостатком указанного аналога является невозможность нанесения данного бетона методом торкретирования.

Известны составы для изготовления огнеупорных легковесных теплоизоляционных изделий, содержащие алюмосиликатные полые микросферы, порошок шамота, глинозем [Патент РФ №2284978, МПК С04В 38/08 10.10.2006].

Недостатком указанного аналога является необходимый обжиг производимых изделий перед вводом в эксплуатацию.

Известны огнеупорные торкрет-массы содержащие периклазсодержащий заполнитель и полимерное связующее с пластификатором на основе сложного эфира [Патент РФ №2282603, МПК C04B 35/66 10.09.2004]; периклаз, хромит, керамическое волокно и сульфонол [Патент РФ №2271346, МПК C04B 35/66 05.05.2004]; корунд, высокоглиноземистый цемент, глину, полифосфат натрия или гексаметафосфат натрия и органическое волокно [Патент РФ №2214983, МПК C04B 35/10 04.03.2002]; кварцит, кремний, алюминий и полевой шпат [Патент РФ №2203249, МПК С04В 35/65 06.07.2001]; оксид железа; оксид марганца; алюмосиликат; кремний; ферросилиций (ФС-75) [Патент РФ №2135432, МПК С04В 35/66 22.01.1998]; высокоглиноземистый цемент; глина; титановый шлак; электрокорунд [Патент РФ №2028282, МПК С04В 09.02.1995]; огнеупорный магнезиальный заполнитель, фенолформальдегидную смолу, полифосфат натрия, каменноугольный пек [Патент РФ №2465245, МПК С04В 35/035 08.06.2011]; органическое волокно, неорганическое волокно, полимерное связующее с пластификатором на основе сложного эфира, периклазсодержащий заполнитель [Патент РФ №2282603, МПК С04В 35/66 10.09.2004]; зернистый периклазовый наполнитель, дисперсный периклаз и связующее [Патент РФ №2596233, МПК С04В 35/66 16.06.2015]; огнеупорный заполнитель, органическое волокно, неорганическое минеральное волокно, синтетическое волокно и связующее [Патент РФ №2424213, МПК С04В 35/66 16.03.2010].

Недостатком указанных аналогов является невозможность получения смесей низкой плотности для одновременного использования данных масс в качестве огнеупорного и теплоизоляционного материала. Кроме того, данные торкрет-массы предназначены для работ с более высокими температурами.

Наиболее близким техническим решением, принятым за прототип, является сырьевая смесь для огнеупорного теплоизоляционного бетона [Патент РФ №2329998, МПК С04В 38/08 27.07.2008].

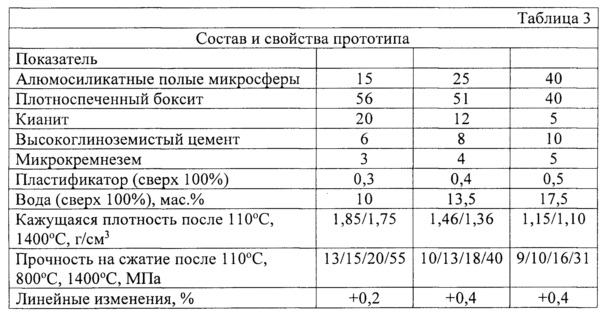

По прототипу сырьевая смесь для изготовления огнеупорного теплоизоляционного бетона содержит вспученный наполнитель, высокоглиноземистый компонент, высокоглиноземистый цемент, кианит, воду. Кроме того, она дополнительно содержит микрокремнезем и пластификатор, в качестве вспученного наполнителя использованы алюмосиликатные полые микросферы, а в качестве высокоглиноземистого компонента - плотноспеченный боксит в следующем соотношении компонентов (мас. %): алюмосиликатные полые микросферы 15-40; плотноспеченный боксит 40-56; высокоглиноземистый цемент 6-10; кианит 5-20; микрокремнезем 3-5; пластификатор (сверх 100%) 0,3-0,5; вода (сверх 100%) 10-17,5.

Недостатком данного материала является то, что он получен с плотностями после нагрева при 1400°C от 1,1 г/см3 до 1,75 г/см3 и не предназначен для нанесения торкретированием. Кроме того, в качестве высокоглиноземистого компонента использован плотно спеченный боксит китайского производства, который не производится на территории Российской Федерации.

Технической задачей предложения является получение легкого жаростойкого бетона плотностью от 0,6 до 1,7 г/см3 после нагрева до 1400°C не имеющего разупрочнения во всем интервале рабочих температур с использованием материалов, производимых на территории Российской Федерации.

Технический результат достигается за счет того, что в состав для изготовления огнеупорного теплоизоляционного бетона, включающий высокоглиноземистый компонент, в качестве вспученного наполнителя алюмосиликатные полые микросферы, высокоглиноземистый цемент, микрокремнезем, пластификатор, воду, дополнительно введены реактивный глинозем, метакаолин, высоковязкий эфир целлюлозы, а в качестве высокоглиноземистого компонента – шамотный песок в следующем соотношении компонентов (мас. %): алюмосиликатные полые микросферы 2,5-60; шамотный песок 5-60; высокоглиноземистый цемент 5-20; реактивный глинозем 5-15; микрокремнезем 0,5-1,5; метакаолин 0,5-10; пластификатор (сверх 100%) - 0,05-0,2, высоковязкий эфир целлюлозы (сверх 100%) 0,05-0,4; вода (сверх 100%) 10-23.

Достижение технического результата за счет введения добавок метакаолина и реактивного глинозема объясняется следующим образом.

Добавка метакаолина в композиции с высокоглиноземистым цементом способствует образованию такого продукта гидратации, как стратлингит. Образовавшийся стратлингит, в свою очередь, ограничивает возможность реакции «конверсии» (CAH10→C2AH8→C3AH6) продуктов гидратации цемента. Кроме того, специально подобранная фракция метакаолина повышает термостойкость огнеупорной композиции. Добавка на основе метакаолина активнее, чем добавка микрокремнезема, способствует переходу ионов в раствор и электропроводность суспензии при этом выше. После обжига при 1200°C в композиции с добавкой на основе метакаолина избыток СА интенсивно кристаллизуется в минерал СА2, в композиции с микрокремнеземом - в анортит.

Для компенсации падения прочности выше температуры 1200°C и для дальнейшего фазообразования и спекания компонентов введен реактивный глинозем или технический оксид алюминия (технический глинозем). Он имеет вид белого порошка с размером зерен 30-60 мкм в виде пористых сферолитов. В результате обжига технического глинозема при 1300-1450°C γ-Al2O3 переходит в α-Al2O3 (корунд). Такой переход является монотропным и сопровождается уменьшением объема. Образовавшееся соединение в виде корунда является тугоплавким и оказывает положительное влияние на температуру применения сырьевой смеси. А уменьшение объема свидетельствует о спекании добавки и упрочнении при обжиге.

Алюмосиликатные полые микросферы - полые стеклокристаллические алюмосиликатные микросферы золы-уноса тепловых электростанций, образованные при высокотемпературном факельном сжигании угля. Представляют собой мелкодисперсный неслеживающийся материал серовато-белого цвета со следующим химическим составом, мас. %: 32-38 Al2O3, 54-56 SiO2, 1-2 Fe2O3, 1-2 СаО. Зерновой состав сфер колеблется от 20 до 500 мкм, толщина стенок - от 2 до 30 мкм. Насыпная плотность микросфер в неуплотненном состоянии составляет 250-350 кг/м3, истинная плотность вещества стенок около 2,5 г/см3. Минеральный состав материала представлен стеклофазой, муллитом и кварцем, газовая среда внутренней полости сфер содержит азот, кислород, углекислый газ и водяные пары. Теплопроводность равна 0,05-0,10 Вт/(м⋅К).

В качестве высокоглиноземистого компонента используется шамотный песок, имеющий усредненный химический состав, мас. %: 31,0 Al2O3, 68,0 SiO2, 0,5 Fe2O3, 0,5 CaO+MgO.

Высокоглиноземистый цемент с содержанием Al2O3 не менее 70 мас. % соответствует ГОСТ 969-91.

Глинозем реактивный тонкодисперсный марки ГРТ – синтетический продукт, производимый из высокочистого технического глинозема, соответствует ТУ 14-194-280-07 с изм. 1, имеющий усредненный химический состав, мас. %: 99,0 Al2O3, 0,05 SiO2, 0,1 Fe2O3, 0,35 Na2O. Удельная поверхность не менее 8500 см2/г.

Микрокремнезем по ТУ 5743-048-02495332-96 представляет собой высокодисперсный аморфный кремнезем, являющийся отходом производства при получении ферросилиция.

Метакаолин по ТУ 5729-097-12615988-2013 – аморфный силикат алюминия, полученный при термической обработке обогащенного каолина месторождения Журавлиный Лог. Минералогичесий состав метакаолина МКЖЛ представлен полностью аморфизованным каолинитом (90–93%), кристаллическая фаза представлена реликтовыми слюдой (2,5–3,0%) и кварцем (4–5%), кристаллические новообразования (муллит, кристаболит) практически отсутствуют. Усредненный химический состав, мас. %: 42,5 Al2O3, 53,5 SiO2, 0,6 Fe2O3, 0,4 TiO2, 0,95 K2O, 0,05 Na2O, 0,15 CaO.

Метилцеллюлоза – сложный высоковязкий эфир целлюлозы «TYLOSE MH 60010P4».

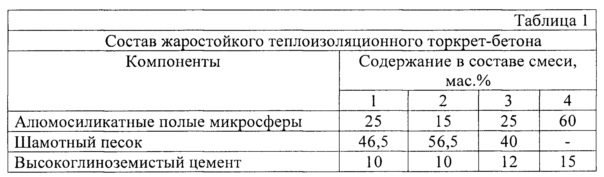

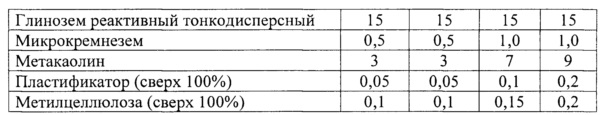

В таблице 1 приведены 4 состава смеси, специально приготовленных для проведения экспериментальных исследований.

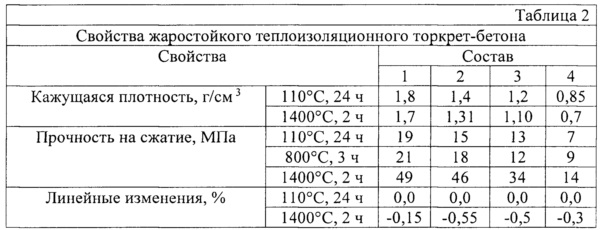

В таблице 2 представлены свойства торкрет-масс, изготовленных согласно составам таблицы 1. Воду в дозировке 10-23% добавляли в смесь после тщательного перемешивания в лабораторном тестомесе. Формование образцов осуществлялось с помощью набивки, вручную. Формы разбирались через 24 часа, затем образцы выдерживали в течение 3 суток в камере нормального хранения (при температуре 20±2°C и влажности 95±5%) для набора прочности.

В таблице 3 приведен состав и свойства прототипа.

Кажущаяся плотность определялась по ГОСТ 2409-95. Прочность на сжатие, дополнительная линейная усадка определялись по ГОСТ 10180-2012, ГОСТ 5402.2-2000 соответственно.

Согласно данным таблиц 1-3 следует, что патентуемые составы, в отличие от прототипа, позволяют получать более прочный на сжатие после сушки и высокопрочный после обжига теплоизоляционный огнеупорный бетон с температурой применения не ниже 1400°C, в котором отсутствует разупрочнение во всем интервале рабочих температур, а также есть возможность получения более легких составов, плотностью менее 1,1 г/см3 после нагрева до максимальной температуры применения. Данную массу необходимо наносить методом торкретирования для изготовления футеровок трубчатых печей, для изготовления элементов, работающих в условиях частых температурных перепадов и умеренных эрозионных воздействий, для однослойных футеровок реакторов и регенераторов, установок каталитического крекинга.

Указанные свойства свидетельствуют о достижении технической задачи, которая заключается в получении легкого жаростойкого бетона плотностью от 0,6 до 1,7 г/см3 после нагрева до 1400°C не имеющего разупрочнения во всем интервале рабочих температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО БЕТОНА | 2006 |

|

RU2329998C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| Жаростойкий шлакощелочной бетон | 2020 |

|

RU2737949C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| Жаростойкий шлакощелочной бетон | 2019 |

|

RU2731754C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОБЕТОНА | 2012 |

|

RU2507182C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО БЕЗОБЖИГОВОГО ОГНЕУПОРА | 2005 |

|

RU2294906C2 |

Изобретение относится к производству строительных материалов, которые могут быть использованы для изготовления футеровок трубчатых печей, в условиях частых температурных перепадов и умеренных эрозионных воздействий, однослойных футеровок реакторов и регенераторов, установок каталитического крекинга методом торкретирования. Сырьевая смесь для изготовления жаростойкого теплоизоляционного торкрет-бетона содержит, мас.%: алюмосиликатные полые микросферы 2,5-60, высокоглиноземистый цемент 5-20, шамотный песок 5-60, реактивный глинозем с удельной поверхностью не менее 8500 см2/г 5-15, микрокремнезем 0,5-1,5, метакаолин 0,5-10, пластификатор (сверх 100%) 0,05-0,2, метилцеллюлозу (сверх 100%) 0,05-0,4, воду (сверх 100%) 10-23. Технический результат – получение легкого жаростойкого бетона плотностью от 0,6 до 1,7 г/см3 после нагрева до 1400°C, не имеющего разупрочнения во всем интервале рабочих температур. 3 табл.

Сырьевая смесь для изготовления жаростойкого теплоизоляционного торкрет-бетона, содержащая высокоглиноземистый компонент, в качестве вспученного наполнителя - алюмосиликатные полые микросферы, высокоглиноземистый цемент, микрокремнезем, пластификатор, воду, отличающаяся тем, что дополнительно содержит реактивный глинозем с удельной поверхностью не менее 8500 см2/г, метакаолин, метилцеллюлозу, а в качестве высокоглиноземистого компонента - шамотный песок в следующем соотношении компонентов, мас.%:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО БЕТОНА | 2006 |

|

RU2329998C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2550626C1 |

| Сырьевая смесь для жаростойкого торкрет-бетона | 1980 |

|

SU885187A1 |

| ВЫСОКОПРОЧНЫЙ МЕЛКОЗЕРНИСТЫЙ БЕТОН НА ОСНОВЕ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО С ИСПОЛЬЗОВАНИЕМ ТЕХНОГЕННОГО СЫРЬЯ | 2016 |

|

RU2625410C1 |

| Хлопкоуборочная машина | 1931 |

|

SU28710A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2018-12-11—Публикация

2018-01-22—Подача