Предлагаемое изобретение относится к области производства огнеупоров для футеровки тепловых агрегатов металлургии, теплоэнергетики, производства строительных материалов, нефтехимии и других отраслей промышленности.

Известна шихта (пат. Украины №24912, С 04 В 35/10, заявл. 25.03.98; опубл. 25.12.98), содержащая шамот 70-75%, глиноземистый цемент 18-25% и нитрид кремния 5-7%, затворяемая водой для получения бетона.

Недостатком этого бетона являются низкие прочностные характеристики при температурах выше 1300°С (прочность при сжатии менее 2 Н/мм2), а также неудовлетворительная удобоукладываемость в бетонируемую полость (форму).

Известна также бетонная смесь (Замятин С.Р. и др. Свойства алюмосиликатных бетонов на различных вяжущих в нагретом состоянии. "Огнеупоры", 1980, №7, стр.52-60, состав 4 табл. 1, 2), содержащая шамот 85% и высокоглиноземистый цемент 15%.

Бетон, изготовленный виброформованием из этой смеси, имеет более высокие прочностные характеристики при температуре выше 1300°С (предел прочности при сжатии после обжига при 1350°С составляет 4,6 Н/мм2), однако, есть проблема с устойчивостью к термическому растрескиванию - с термостойкостью, кроме того, прочность бетон набирает медленно, после семи суток твердения приобретает прочность 19 Н/мм2 и после 20 суток более 30 Н/мм2, позволяющую перемещать крупногабаритные изделия и осуществлять монтаж футеровки теплового агрегата.

Наиболее близкой по составу (прототипом) является алюмосиликатная бетонная смесь (пат. России №2165907, С 04 В 28/06, 35/66, заявл. 29.02.2000, опубл. 27.04.2002), включающая, мас.%: высокоглиноземистый цемент 13-25, шамотный заполнитель остальное, а также суперпластификатор на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида 0,05-0,3 (сверх 100% смеси).

Применение суперпластификатора на основе натриевых солей продукта поликонденсации нафталинсульфокислоты и формальдегида в композиции с высокоглиноземистым цементом и шамотным заполнителем привело к повышению предела прочности при сжатии бетона после твердения в естественных условиях в течение семи суток, однако проблема термостойкости остается, кроме того, время схватывания бетона до распалубки велико с учетом необходимости вести футеровочные работы на действующем производстве. Упомянутые дефекты негативно сказываются на качестве бетонных футеровок, например, крышка сталеразливочного ковша диаметром 3,6 м, футерованная этим бетоном (3,5-4,5 т бетона), эксплуатируется в режиме нагрев до 1350-1450°C - охлаждение в естественных условиях, в результате термического растрескивания стойкость футеровки составляет 280-350 плавок (теплосмен) до частичного разрушения бетона и вывода крышки в ремонт. Кроме того, замедляются операции по вводу агрегатов в эксплуатацию, что приводит к потерям производства, а зимой возникает необходимость длительного пребывания крупногабаритной футеровки при температуре не ниже +10°С.

Задача повышения термостойкости - увеличение срока эксплуатации футеровки агрегата или его части, эксплуатируемых в условиях постоянных знакопеременных тепловых нагрузок и ускорения процесса приобретения бетоном прочности (сокращение срока схватывания), при сохранении предела прочности при сжатии бетона при температуре 1300°С решена в настоящем изобретении.

Решение проблемы достигается в результате использования алюмосиликатной бетонной смеси, включающей шамотный заполнитель, высокоглиноземистый цемент, суперпластификатор на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида и дополнительно добавку - кальцийглиноземистый спек с соотношением СаО:Аl2O3 - 1,25-1,55 в количестве 0,04-1,0% при следующем соотношении компонентов, (мас.%):

Шамотный заполнитель Основа

Высокоглиноземистый цемент 15-35

Суперпластификатор на основе натриевых

солей продукта конденсации нафталинсульфокислоты

и формальдегида, сверх 100% 0,05-0,3

Кальцийглиноземистый спек с соотношением

CaO:Al2O3 - 1,25-1,55, сверх 100% 0,04-1,0

В качестве шамотного заполнителя может использоваться дробленый брак и лом шамотных огнеупоров, в том числе после службы в тепловых, металлургических агрегатах.

В качестве кальцийглиноземистого спека можно использовать синтетический шлак металлургического производства.

Установлено, что совместное применение добавки суперпластификатора и кальцийглиноземистого спека приводит к повышению термостойкости бетона, а также ускоряет процесс твердения бетона в естественных условиях. Это явление очевидно связано с фазовым составом спека, а именно, наличием двух алюминатов кальция СаО·3Аl2O3 и 12СаО·7Аl2O3 с преобладанием первого, которые гидратируются быстрее, чем основные фазы, составляющие высокоглиноземистый цемент (СаО·2Аl2O3 и CaO·Al2O3). Количеством спека можно регулировать время отвердевания бетона. При этом сохраняются прочностные свойства как на момент завершения схватывания, так и при испытаниях после обжига при температуре 1350°С, сохраняется и уровень усадки бетона в условиях службы (обжига). Возрастает и термостойкость, определяемая воздушными теплосменами, что в известной мере воспроизводит условия эксплуатации бетонной футеровки в реальных агрегатах.

Применение лома и брака (боя) шамотных изделий может создать дополнительные преимущества алюмосиликатному бетону, а именно, придать бетону теплоизоляционные свойства, так как открытая пористость шамотного заполнителя находится в пределах 5-12%, в то время как этот же показатель для боя и лома шамотных изделий находится в пределах 18-30%.

В качестве кальцийглиноземистого спека можно использовать металлургический синтетический шлак с указанным соотношением СаО:Аl2O3 - 1,25-1,55.

Предлагаемая бетонная смесь после увлажнения водой может быть использована для изготовления футеровок и изделий, в том числе крупногабаритных, методом виброформования, с минимальными затратами ручного труда. Выполненная футеровка уже после короткого времени отвердения (схватывания) готова для дальнейших операций, связанных с транспортировкой и монтажом футерованных конструкций и крупногабаритных изделий.

Введение в алюмосиликатную бетонную смесь кальцийглиноземистого спека с соотношением СаО:Аl2O3 - 1,25-1,55 в количестве менее 0,04 не создает эффект в сравнении с прототипом. Введение же указанного спека в количестве более 1,0%, с одной стороны, излишне ускоряет процесс схватывания бетона, что затрудняет его использование, с другой стороны, способствует снижению его прочностных свойств. При использовании шамотного заполнителя с пористостью менее 8% целесообразно введение не менее 18% высокоглиноземистого цемента, при меньшем его количестве снижаются прочностные характеристики бетона, при использовании шамотного заполнителя с пористостью до 30% целесообразно введение до 35% высокоглиноземистого цемента. При введении в смесь менее 18% цемента и указанного суперпластификатора более 0,3% не достигается необходимая прочность в условиях отвердевания в естественных условиях, при введении более 35% этого цемента снижается огнеупорность материала и прочность при 1350°С, имеет место необоснованное удорожание бетонной смеси. Введение упомянутого суперпластификатора в количестве менее 0,05% не позволяет достичь необходимой удобоукладываемости бетона.

Не найдено сведений о применении кальцийглиноземистого спека с соотношением СаО:Аl2O3 - 1,25-1,55, в том числе в сочетании с шамотным заполнителем, высокоглиноземистым цементом и суперпластификатором на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида с целью повышения термической устойчивости бетонной футеровки и снижения времени схватывания бетона в естественных условиях.

На основании этого считаем, что предлагаемое решение является новым и имеет изобретательский уровень.

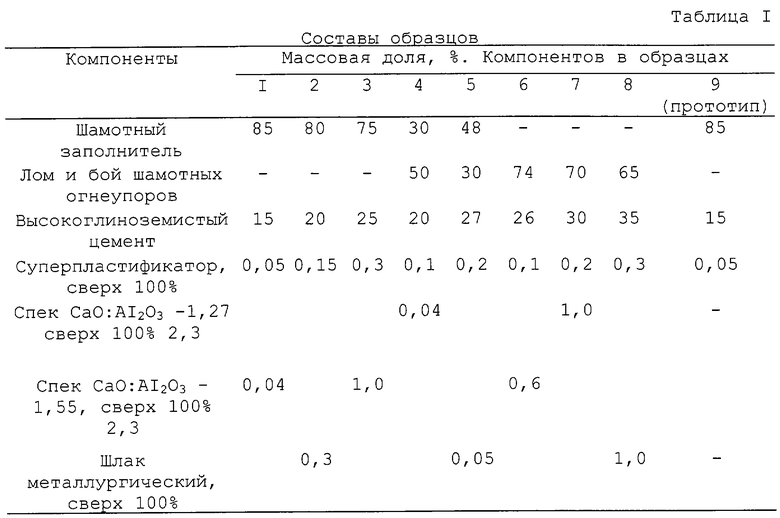

Пример 1. Для изготовления бетонных образцов использовали шамотный заполнитель марки ЗША по ГОСТ 23037-99, высокоглиноземистый цемент производства ЗАО "Цемдекор" с содержанием Аl2O3 более 70%, суперпластификатор марки С-3 на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида и кальцийглиноземистый спек с соотношением СаО:Аl2O3=1,27. Конкретные соотношения компонентов приведены в табл. 1.

Пример 2. Для изготовления бетонных образцов использовали шамотный заполнитель марки ЗША по ГОСТ 23037-99, лом шамотных изделий, дробленный до фракции менее 20 мм, с массовой долей, %: Аl2O3 - 37,7; Fе2O3 - 3,2, высокоглиноземистый цемент производства ЗАО "Цемдекор" с содержанием Аl2O3 более 70%, суперпластификатор марки С-3 на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида и кальцийглиноземистый спек с соотношением СаО:Аl2O3=1,55. Конкретные соотношения компонентов приведены в табл. 1.

Пример 3. Для изготовления бетонных образцов использовали бой и лом шамотных огнеупоров, дробленный до фракции менее 20 мм, с массовой долей, %: Аl2O3 - 37,7; Fе2O3 - 3,2, высокоглиноземистый цемент марки CA-14 производства фирмы "Alcoa" с содержанием Аl2O3 более 71%, суперпластификатор марки С-3 на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида, и в качестве кальцийглиноземистого спека можно использовать металлургический синтетический шлак (массовая доля, %: Аl2O3 - 55,2; СаО - 39,0) с соотношением СаО:Аl2O3 - 1,41. Конкретные соотношения компонентов приведены в табл. 1.

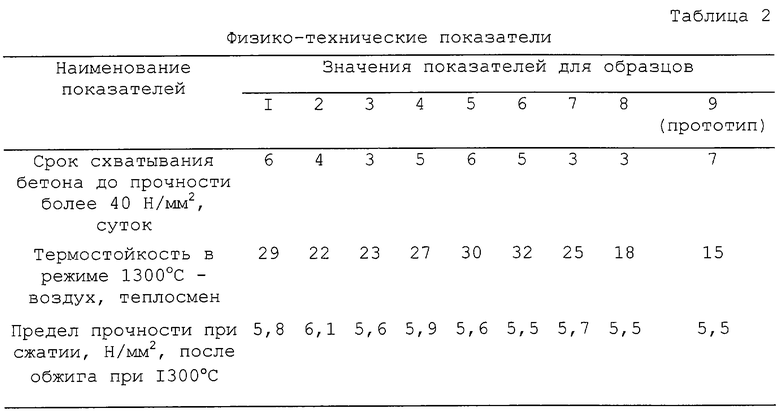

Указанные материалы смешивали в бетоносмесителе с добавлением воды в количестве 12-21% (сверх 100% сухой смеси) и перемешивали до однородного состояния. Из увлажненных смесей изготавливали образцы размером 75×75×75 мм виброформованием в разъемных металлических формах. 24 ч образцы выдерживались в формах, затем извлекали из форм и испытывали через 2-7 сут с момента увлажнения массы, определяя предел прочности при сжатии через каждые сутки твердения. Достижение прочности 40 Н/мм2 и более считали достаточным для завершения операции твердения.

После определения срока естественного твердения до прочности 40 Н/мм2, часть образцов высушивали при температуре 110°С в течение 24 ч и обжигали в электропечи при температуре 1350°С с выдержкой в течение 5 ч. На обожженных образцах определяли предел прочности при сжатии и термостойкость по режиму 1300°С - воздух (каждое определение - три образца) до скалывания не более 10 вес.% образца, в табл. 2 приведены средние значения для трех испытаний.

Таким образом, по сравнению с прототипом предлагаемая алюмосиликатная бетонная смесь позволяет получить бетоны, имеющие термостойкость в 1,2-2,1 раза выше, а срок схватывания бетона может быть снижен в 1,2-3,5 раза, при сохранении прочности после обжига при 1350°С.

Сравнение стойкости футеровки крышек сталеразливочных ковшей, изготовленных из алюмосиликатной бетонной смеси состава-прототипа (пример 9) и заявленного состава (пример 6), показало существенное преимущество последнего, стойкость составила: 327 и 840 плавок, соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМОСИЛИКАТНАЯ БЕТОННАЯ СМЕСЬ | 2000 |

|

RU2165907C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ШАМОТНЫХ ОГНЕУПОРОВ | 1994 |

|

RU2082699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 1994 |

|

RU2049756C1 |

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2232734C2 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| ЛЕГКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕСТАВРАЦИОННЫХ РАБОТ | 2004 |

|

RU2263643C1 |

| ОГНЕУПОРНАЯ ЛИТЬЕВАЯ МАССА | 2001 |

|

RU2214984C2 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

| Огнеупорная бетонная смесь для футеровки подин тепловых агрегатов | 2016 |

|

RU2625580C1 |

Предлагаемая бетонная алюмосиликатная огнеупорная смесь пригодна для футеровок тепловых агрегатов металлургии, теплоэнергетики, производства строительных материалов (монолитная футеровка вращающихся печей), нефтехимии и других отраслей промышленности с температурой службы до 1450°С. Алюмосиликатная бетонная смесь, включающая шамотный заполнитель, высокоглиноземистый цемент и суперпластификатор на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида, дополнительно содержит кальцийглиноземистый спек в количестве 0,04-1,0 мас.% с соотношением СаО:Al2O3 = 1,25-1,55 при следующем соотношении компонентов, мас.%: шамотный заполнитель – основа, высокоглиноземистый цемент - 15-35, указанный суперпластификатор, сверх 100% - 0,05-0,3, указанный кальцийглиноземистый спек, сверх 100% - 0,04-1,0. В качестве шамотного заполнителя полностью или частично используют дробленый брак или лом шамотных огнеупоров. В качестве кальцийглиноземистого спека используют синтетический шлак металлургического производства. Технический результат - минимальное изменение объема при теплосменах, высокая огнеупорность, высокая термостойкость, пониженная теплопроводность, что позволяет увеличить стойкость утеплительных крышек сталеразливочных ковшей до 1840 плавок. 2 з.п.ф-лы, 2 табл.

Шамотный заполнитель Основа

Высокоглиноземистый цемент 15-35

Суперпластификатор на основе натриевых

солей продукта конденсации нафталинсульфокислоты

и формальдегида, сверх 100% 0,05-0,3

Кальцийглиноземистый спек с соотношением

CaO:Al2O3 - 1,25-1,55, сверх 100% 0,04-1,0

| АЛЮМОСИЛИКАТНАЯ БЕТОННАЯ СМЕСЬ | 2000 |

|

RU2165907C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 0 |

|

SU381633A1 |

| Бетонная смесь | 1979 |

|

SU808434A1 |

| Бетонная смесь | 1975 |

|

SU555064A1 |

| ЭЛЕКТРОЛИЗЕР ХОЛЛА-ХЕРУЛТА И УСТОЙЧИВЫЙ К ДЕЙСТВИЮ КРИОЛИТА ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1995 |

|

RU2138462C1 |

| US 6458732 B1, 01.10.2002. | |||

Авторы

Даты

2004-06-20—Публикация

2002-11-06—Подача