Изобретение относится к формованию веществ в пластическом состоянии с получением пористых изделий и, в частности, к получению самозатухающих вспененных плит из полистирола экструзионным способом.

Пенополистирол (ППС) имеет очень низкую теплопроводность (0,028-0,037 Вт/мoС) и широко используется в гражданском и промышленном строительстве в качестве теплоизоляционного материала. Для использования в строительстве ППС должен обладать пониженной горючестью, в частности, самостоятельно затухать при выносе из пламени и не образовывать при горении горящих капель. Такие материалы отвечают категории Г1-Г3 (лучше Г1-Г2) по ГОСТ 30244-94.

Для получения самозатухающих полимеров в них вводят вещества, не поддерживающие горение (антипирены). Трудность подбора антипирена для ППС заключается в том, что многие эффективные антипирены для пластмасс (например, декабромдифенилоксид) препятствуют нормальному вспениванию и не дают возможности получить материал с низкой объемной массой и одновременно с достаточно высокими прочностными показателями. В качестве антипирена для ППС широко используют гексабромциклододекан (ГБЦД), не влияющий на вспенивание, однако использование одного ГБЦД позволяет получать ППС только категории Г4 по ГОСТ 30244-94, то есть горение такого материала сопровождается интенсивным падением горящих капель и существенной потерей веса.

Известен [патентная заявка Германия 19624827, MKИ6 C 08 L 25/04, опубл. 02.01.98г. ] способ получения самозатухающего ППС, согласно которому полистирол смешивают с не менее чем 12% мас. антипирена, загружают в экструдер, расплавляют смесь, в расплав вводят порообразователь и экструдируют ППС через плоскощелевую фильеру с формованием плит шириной 150 мм и толщиной 30 мм. В качестве антипирена применяют смесь гидроксида металла, в частности Mg(OH)2, с соединением фосфора, в частности трифенилфосфатом, в соотношении 1: (1-15). В примерах полистирол (ПС) смешивают с 2-5% Mg(OH)2 и 10% трифенилфосфата. Полученные плиты имеют стабильную форму и категорию горючести В-2 по DIN-4102, что соответствует Г2 по ГОСТ 30244-94. Прочностные показатели не указаны.

Известный способ имеет тот недостаток, что содержание антипирена в плитах слишком высоко, что не может не отразиться отрицательно на способности к вспениванию ПС и на прочностных показателях ППС плит, особенно на прочности при изгибе. Известно [Сборник трудов ОНПО "Пластполимер", Ленинград, 1985г.] , что при высоком содержании антипиренов самозатухающие композиции становятся хрупкими.

Наиболее близким, по совокупности существенных признаков к заявляемому способу, является способ получения самозатухающих вспененных плит [патентная заявка Германия 19632439, МКИ C 08 L 25/04, опубл. 19.02.98г.]. Согласно указанному способу ПС смешивают с антипиреном, смесь расплавляют в экструдере, в расплав вводят вспенивающий агент и экструдируют ППС через плоскощелевую фильеру с формованием листа толщиной 20 мм и более. В качестве антипирена используют 0,2-5% мас. гексабромциклододекана и 0,01-1 % мас. гидроксида магния в качестве синергетической добавки.

Однако, по нашим данным, горение материала (ППС), содержащего ГБЦД и гидроксид металла в качестве синергетической добавки, сопровождается значительной (до 40%) потерей веса, интенсивным образованием горящих капель и разрушением материала.

Техническая задача, поставленная в заявляемом изобретении, состоит в получении самозатухающих пенополистирольных плит, имеющих категорию горючести Г1 и сохраняющих высокие прочностные показатели.

Указанная задача решается тем, что в способе получения самозатухающих вспененных плит, включающем смешение полистирола с антипиреном гексабромциклододеканом и синергетической добавкой, плавление смеси в экструдере, введение в расплав порообразователя и экструзию через плоскощелевую фильеру с формованием пеноплит, в качестве синергетической добавки вводят смесь три-(2,4-дитретбутил)фосфита с октадецил-3(3,5-дитретбутил-4-гидроксифенил)пропионатом в соотношении 4:1 в количестве 0,005-0,1% от массы полистирола.

В заявляемом способе используют полистирол различной молекулярной массы, лучше высокомолекулярный (показатель текучести расплава 2,0-3,5 г/10мин), такой, например, как полистирол марки 158К фирмы BASF и т.п.

Гексабромциклододекан берут в количестве 1-5% от массы полистирола, лучше 1,5-2,5% мас.

В качестве порообразователя используют дифторхлорметан (фреон 22), дифторхлорэтан (фреон 142в) или их смесь, или смеси указанных соединений с диоксидом углерода (СО2), взятым в количестве до 10% от массы порообразователя. Количество введенного порообразователя равно 5-15%, преимущественно 7-10% от массы смеси.

Кроме порообразователя, экструдируемая смесь содержит нуклезатора на основе талька, например тальк крупнозернистый (средний диаметр частиц 110-120 мкм) или лучше мелкодисперсный, со средним диаметром {дисперсностью) частиц 3-10 мкм, взятый в количестве 0,2-1,5% от массы загрузки. Может быть также использована в качестве нуклезатора смесь мелкодисперсного талька и 0,01-0,06% от массы загрузки гидроксида алюминия. Нуклезаторы смешивают с полистиролом перед загрузкой в экструдер.

Смесь три-(2,4-дитретбутил)фосфита с октадецил-3(3,5-дитретбутил-4-гидроксифенил)пропионатом в соотношении 4:1 выпускается промышленностью под наименованием Ирганокс В900 (швейцарская фирма Ciba-Geigy) и предназначена для использования в качестве стабилизатора термодеструкции полимеров.

Сведения об использовании Ирганокса В900 в качестве антипирирующих добавок отсутствуют.

Далее заявляемый способ иллюстрируется примерами.

Пример 1.

В смеситель подается 97,18% полистирола с показателем текучести расплава 3 г/10мин, 0,3% талька, 0,015% гидрата окиси алюминия, 2,5% гексабромциклододекана и 0,005% Ирганокса В900. Полученная смесь со скоростью 400 кг/ч подается в двухшнековый экструдер с диаметром шнека 150 мм. В первой зоне экструдера смесь плавится при температуре 200-240oС, затем при температуре 65-85oС расплав смешивается с порообразователем - смесью фреона 142в и фреона 22, взятых в соотношении 60:40. Расплав, содержащий добавки и порообразователь, гомогенизируется в экструдере при температуре 90-150oС, продавливается через плоскощелевую фильеру при температуре 110-70oС. Плиты формуются толщиной от 30 мм до 60 мм с шагом 10 мм и шириной 600 мм.

Полученные плиты испытывались по следующим показателям:

плотность в кг/м3 по ГОСТ 17177-94, предел прочности на сжатие и на статический изгиб в МПА по ГОСТ 17177-94 и стойкости к горению по ГОСТ 30244-94.

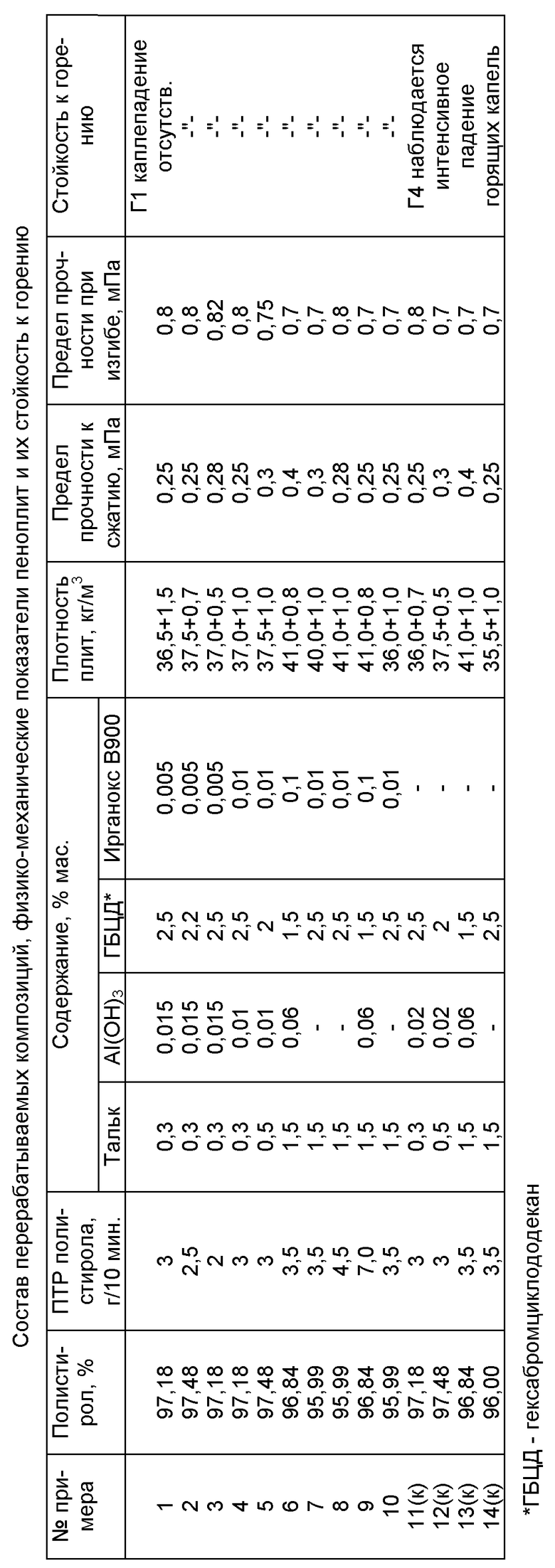

Состав перерабатываемой смеси и физихо-механические показатели приведены в таблице.

Пример 2.

Вспененные плиты из полистирола получают, как в примере 1, но берут 97,48% полистирола с ПТР 2,5 г/10мин, 2,2% ГБЦД и 0,005% Ирганокса В900. Состав и свойства перерабатываемой смеси и физико-механические показатели плит приведены в таблице.

Пример 3.

Плиты получают как в примере 1, но берут полистирол с ПТР 2г/10мин. Состав перерабатываемой смеси и физико-механические показатели приведены в таблице.

Пример 4.

Плиты получают, как в примере 1, но берут 0,01% гидрата окиси алюминия и 0,01% Ирганокса В900.

Пример 5.

Плиты получают, как в примере 1, но берут таолистирол с ПТР 3,5г/10мин, 0,5% талька, 0,01% гидрата окиси алюминия, 2% гексабромциклододекана и 0,01% Ирганокса В900.

Пример 6.

Плиты получают, как в примере 1, но берут 96,84% полистирола с ПТР 3,5г/10мин, 1,5% талька, 0,06% гидрата окиси алюминия, 1,5% гексабромциклододекана и 0,1% Ирганокса В900.

Пример 7.

Плиты получают, как в примере 1, но берут 95,99% полистирола с ПТР 3,5 г/10мин, 1,5% талька, 2,5% гексабромциклододекана и 0,01% Ирганокса В900.

Пример 8.

Плиты получают, как в примере 7, но берут полистирол с ПТР 4,5 г/10мин.

Пример 9.

Плиты получают, как в примере 6, но берут полистирол с ПТР 7,0 г/10 мин.

Пример 10. Плиты получают, как в примере 7, но берут тальк с дисперсностью 110-120 мкм.

Пример 11 (контрольный).

Плиты получают, как в примере 1, но не вводят Ирганокс В900.

Пример 12 (контрольный).

Плиты получают, как в примере 5, но не вводят Ирганокс В900.

Пример 13 (контрольный).

Плиты получают, как в примере 6, нo не вводят Ирганокс В900.

Пример 14 (контрольный).

Плиты получают, как в примере 10, но не вводят Ирганокс В-900.

Как видно из таблицы, введение заявляемой синергетической добавки при получении самозатухающих вспененных плит, позволяет достичь показателя стойкости к горению Г1. Полученный материал нe дает горящих капель при горении; при выносе из пламени самостоятельно затухает менее чем через 2 с. Сравнение физико-механических показателей: плотности, прочности на сжатие и при изгибе показывает, что указанная синергетическая добавка не препятствует вспениванию и не снижает прочности пеноплит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННЫХ ПЛИТ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ СЖАТИЮ | 1999 |

|

RU2167061C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИСТИРОЛЬНЫХ ПЛИТ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ СЖАТИЮ | 2009 |

|

RU2400494C1 |

| САМОЗАТУХАЮЩИЙ ПЕНОПОЛИСТИРОЛ | 2008 |

|

RU2407760C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ВСПЕНИВАЮЩЕГОСЯ СТИРОЛЬНОГО ПОЛИМЕРА | 2005 |

|

RU2295439C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ВСПЕНИВАЮЩЕГОСЯ СТИРОЛЬНОГО ПОЛИМЕРА | 2008 |

|

RU2398792C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2009 |

|

RU2398791C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ДВУХОСНО-ОРИЕНТИРОВАННОЙ ПОЛИСТИРОЛЬНОЙ ПЛЕНКИ | 2006 |

|

RU2356732C2 |

| САМОЗАТУХАЮЩИЙ ПЕНОПОЛИСТИРОЛ | 2014 |

|

RU2595676C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2010 |

|

RU2448130C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 2009 |

|

RU2427595C2 |

Изобретение относится к получению самозатухающих вспененных плит из полистирола, формованных экструзионным способом. Изобретение может быть использовано в гражданском и промышленном строительстве в качестве теплоизоляционного материала с пониженной горючестью. Согласно изобретению самозатухающие вспененные плиты получают смешением полистирола с антипирином - гексабромциклододеканом и синергетической добавкой, в качестве которой используют смесь три-(2,4-дитретбутил)фосфита с октадецил-3-(3,5-дитретбутил-4-гидроксифенил) пропионатом, взятых в соотношении 4:1 в количестве 0,005-0,1% от массы экструдируемой смеси. Далее осуществляют плавление смеси в экструдере. Вводят в расплав порообразователь и осуществляют экструзию смеси в присутствии нуклезатора на основе талька через плоскощелевую фильеру. Формуют пеноплиты. В качестве нуклезатора может быть использована смесь талька с дисперсностью частиц 3-10 мкм в количестве 0,2-1,5 мас.% и гидроксида алюминия в количестве 0,01-0,06 мас.% от массы экструдируемой смеси. Получают пеноплиты с высокими прочностными показателями, имеющие категорию горючести Г1. 2 з.п. ф-лы, 1 табл.

| DE 19632439 А1, 19.02.1998 | |||

| DE 19624827 А1, 02.01.1998 | |||

| DE 4005164 А1, 22.08.1991 | |||

| Полимерная композиция | 1975 |

|

SU649326A3 |

Авторы

Даты

2002-10-10—Публикация

2000-05-26—Подача