Изобретение относится к технологии очистки и контроля промышленных газов, содержащих моноксид углерода.

Реакция моноксида углерода (CO) с железом при повышенных давлениях и умеренных температурах термодинамически благоприятна. Поэтому при контакте со стальной аппаратурой возникают примеси легко летучего пентакарбонила железа (Fe(CO)5). В химических производствах на основе моноксида углерода карбонилы железа способны приводить к нежелательным побочным процессам, отравлять катализаторы и загрязнять целевые продукты, снижая их качество. В частности, в оксосинтезе (гидроформилировании олефинов) на родиевом катализаторе присутствие пентакарбонила железа или продуктов его превращений вызывает альдольную конденсацию альдегидов, дезактивацию стабилизирующих лигандов за счет образования комплексов с железом, а также приводит к появлению характерного окрашивания продуктового альдегида (Патент США №4608239). Негативное воздействие особенно заметно для перспективных родий-полифосфитных каталитических систем, в которых концентрация стабилизирующих лигандов и родия сравнительно мала. Кроме того, присутствие железа существенно затрудняет регенерацию родия из отработанного катализатора.

Скорость образования и количество пентакарбонила железа сильно зависят от концентрации CO, давления, температуры, конкретного материала оборудования (марки стали) и времени контакта. В особо неблагоприятной ситуации оказываются лабораторные и пилотные установки, когда газы хранятся в стальных баллонах и содержание Fe(CO)5 обычно не нормировано, поскольку определяется длительностью и условиями хранения. В свете сказанного чрезвычайно необходимы простые и эффективные способы контроля и удаления пентакарбонила железа, учитывающие при этом специфику дальнейшего использования CO-содержащих газов.

Известны методы очистки, основанные на физической сорбции пентакарбонила железа на цеолитах (Патент США №6165428) или активированном угле (Патент США №1631823). Однако такие методы не могут гарантировать десорбцию при изменении температуры и/или давления, а сами сорбенты обладают сравнительно небольшой емкостью. Поглотители цеолитного типа критичны к размеру пор и составу, малоэффективны к небольшим концентрациям Fe(CO)5, что не позволяет провести необходимую глубину очистки.

Адсорбционные свойства могут быть существенно улучшены (до 0.8 масс.% Fe на момент проскока пентакарбонила) обработкой сильными минеральными кислотами, такими как летучие азотная и соляная кислоты (Патент СССР №SU 1039534). Однако это представляется неприемлемым для родий-фосфитных катализаторов гидроформилирования олефинов, поскольку следы минеральных кислот в сырье могут приводить к распаду лигандной компоненты.

Эффективность активированного угля может быть повышена путем окисления сорбированного Fe(CO)5 кислородом воздуха (Патент США №1631823). Однако для решения большинства практических задач это подразумевает необходимость последующего удаления кислорода.

Известны способы очистки, основанные на хемосорбции за счет окисления пентакарбонила железа в нелетучие соединения. В качестве окислителей используются нанесенные на подходяще носители (Al2O3, SiO2, цеолиты) соли и оксиды металлов с окислительно-востановительным потенциалом выше -0.175 В (Cr+6, Pb2+, Cu2+ и др.) (патент США №6042796, Патент США №5451384).

Однако приготовление сорбентов с нанесенным активным веществом критично к материалу носителя (удельная поверхность, размер пор). Как правило, процесс изготовления состоит как минимум из двух стадий - равномерной пропитки носителя водным раствором хлорида или нитрата соответствующего металла и последующей активацией путем кальцинирования. Поскольку в ходе активации выделяются HCl и NOx, не исключено последующее загрязнение очищаемых газов этими веществами. Кроме того, в присутствии окислителей возможно превращение CO в CO3, а в случае синтез-газа (смесь CO и водорода) - еще и превращение водорода в воду, что неизбежно будет вызывать появление дополнительных примесей и дезактивацию сорбентов.

Известно использование сорбентов на основе сульфида цинка для очистки синтез-газа от карбонилов железа и никеля (Патент США №4740361). Однако очищенный газ при этом содержит примеси H2S и COS, которые являются сильными "каталитическими ядами".

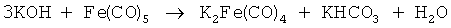

Наиболее близким к предлагаемому способу является процесс удаления Fe(CO)5 с использованием растворов гидроксидов щелочных металлов в высококипящем растворителе, закрепленных на твердых носителях (Патент США №4608239). Очистка осуществляется за счет превращения Fe(CO)5 в нелетучие карбонильные комплексы:

Основные недостатки прототипа заключаются в необходимости закрепления активного вещества на носителе, использовании на этой стадии больших количеств токсичного метанола и применении дополнительного растворителя, пары которого могут попадать в очищаемый газ. Кроме того, емкость сорбента в данном способе недостаточна для длительной, высокопроизводительной и полноценной очистки.

Задача, решаемая изобретением, состоит в повышении производительности и полноты удаления пентакарбонила железа из газов, содержащих моноксид углерода.

Технический результат заявляемого способа заключается в увеличении сорбционной емкости поглотителя и прочности связывания с ним пентакарбонила железа, повышении степени очистки газов и предотвращении загрязнения газов другими примесями, возникающими при приготовлении, активации сорбента или в процессе его эксплуатации.

Поставленная задача и технический результат достигаются совокупностью приемов и использованием сорбента, представляющего собой равномерную смесь гранул гидроксида калия с инертным по отношению к нему гранулированным наполнителем, причем компоненты сорбента имеют средний размер частиц в пределах 50-500 мкм, а скорость потока газа через сорбент поддерживают не выше 10000 ч-1. Массовая доля гидроксида калия в смеси находится в пределах 25-75%. В качестве наполнителя могут быть использованы активированный уголь, сибунит, полистирол, его сополимеры, насадки для газовой хроматографии (порапак, полисорб, хромосорб серий 100) и др. Перед пропусканием очищаемого газа через сорбент, его вакуумируют и заполняют инертным газом.

Принцип действия сорбента основан на химическом связывании Fe(CO)5 в нелетучие комплексы KHFe(CO)4 и/или K2Fe(CO)4. Наполнитель служит для уменьшения сопротивления потоку газа и предотвращает слипание мелких частиц KOH при образовании продуктов реакции. В его отсутствие использование мелкодисперсного KOH невозможно из-за препятствия прохождению газа продуктами превращения Fe(CO)5. Применение крупнодисперсного КОН неэффективно из-за небольшой удельной поверхности.

В отличие от сорбентов с нанесенным КОН или другими реагентами предлагаемый способ очистки эффективен при комнатной температуре, процесс не критичен к давлению, концентрации Fe(CO)5 в очищаемом газе и скорости его потока до заявленного значения. Высокие сорбционная емкость и скорость поглощения Fe(CO)5 позволяют использовать системы очистки при минимальном обслуживании и контроле. При этом химическое связывание пентакарбонила железа полностью исключает возможность его десорбции при изменении температуры и/или давления.

При осуществлении изобретения в качестве наполнителя может быть использован материал, не склонный к химическому взаимодействию с КОН, мелкодисперсный или легко поддающийся измельчению. Наиболее удобно использовать активированный уголь, который по механическим свойствам хорошо подходит для совместного использования с КОН, а также обладает собственной сорбционной емкостью к большинству примесей. Содержание КОН может варьироваться от 25 до 75 масс.%. Содержание КОН ниже 25% не обеспечивает необходимую сорбционную емкость, а при содержании выше 75% возникает существенное сопротивление потоку газа.

При реализации способа скорость потока может достигать 10000 нл на литр сорбента в час (ч-1). Применение более высоких скоростей технически нецелесообразно из-за высокого сопротивления потоку газа и перепада давления. В интервале до 5000 ч-1 объем пропущенного газа до начала "проскока" Fe(CO)5 (величина отражает сорбционную емкость) практически не зависит от скорости потока. В указанных условиях эксплуатации концентрация пентакарбонила железа в очищенном газе менее 0.8 ppmV ([Fe] 0.002 мг/л) при концентрации Fe(CO)5 в исходном газе около 500 ppmV ([Fe] 1.25 мг/л); типичная емкость 15-25 г Fe на 1 л сорбента.

Предварительное вакуумирование сорбента с последующим заполнением его инертным газом обеспечивает удаление атмосферного кислорода из пор наполнителя. Взаимодействие кислорода, оставшегося в порах наполнителя, с комплексами KHFe(CO)4 и/или K2Fe(CO)4, возникающими после хемосорбции Fe(CO)5, приводит к объемным продуктам окисления Fe и координированного CO, закрывающим доступ к поверхности активных веществ, что не ведет к достижению технического результата. Кроме того, загрязнение очищаемого газа кислородом, отрицательно воздействует на большинство катализаторов.

В таблице 1 представлены результаты очистки газов заявленным способом. Реализация способа иллюстрируется следующими примерами.

Пример 1

Этот пример демонстрирует высокую эффективность сорбентов на основе механических смесей КОН с наполнителем для использования в системах очистки моноксида углерода от примесей пентакарбонила железа. Равные по массе количества активированного угля (марка БАУ-А) и моногидрата КОН совместно измельчают с помощью электромельницы до среднего размера частиц 100-150 мкм. Полученным порошком заполняют стеклянную трубку диаметром 5 мм таким образом, чтобы высота слоя составляла 200 мм (объем насадки 3.93 мл, масса сорбента 2.273 г). В процессе заполнения сорбент уплотняют с помощью вибрационного устройства для набивки хроматографических колонок. Далее для удаления воздуха и избытка влаги сорбент вакуумируют с помощью масляного насоса до достижения остаточного давления около 0.05 мм Hg (6-7 Па), повышают давление до атмосферного посредством ввода аргона и подают моноксид углерода с содержанием пентакарбонила железа 462 ppmV ([Fe] 1.15 мг/л) со скоростью 15 нл/час (3800 ч-1). Для предотвращения механических повреждений максимальное давление газа на входе в трубку с сорбентом ограничено редуктором таким образом, что перепад не может превышать 1 МПа. Проходящий через сорбент газ направляют в спектрофотометрическую ячейку и определяют концентрацию Fe(CO)5 по интенсивности его полос поглощения в ИК-спектре. Объем прошедшего через сорбент газа определяют по расходомеру типа "газовые часы", установленному на выходе из ячейки. Эффективность системы очистки оценивают по количеству пропущенного газа и удержанного железа до начала "проскока" Fe(CO)5 (таблица 1). За начало проскока принимают повышение концентрации Fe(CO)5 свыше порога чувствительности используемого оборудования (0.8 ppmV, [Fe] 0.002 мг/л).

Пример 2

25 массовых частей Сибунита и 75 массовых частей моногидрата КОН совместно измельчают с помощью электромельницы до среднего размера частиц 50-75 мкм. Полученным порошком заполняют стеклянную трубку диаметром 5 мм таким образом, чтобы высота слоя составляла около 200 мм. Все последующие операции проводят аналогично примеру 1 за исключением того, что при тестировании сорбента используют моноксид углерода с содержанием пентакарбонила железа 450 ppmV ([Fe] 1.13 мг/л) со скоростью 7 нл/час (1800 ч-1). Результаты очистки представлены в таблице 1.

Пример 3

75 Массовых частей Полисорба-1 (размер частиц 250-500 мкм) смешивают встряхиванием в закрытой колбе с 25 массовыми частями KOH, предварительно измельченного до среднего размера частиц 300-500 мкм. Полученным порошком заполняют стеклянную трубку диаметром 5 мм таким образом, чтобы высота слоя составляла около 200 мм. Все последующие операции проводят аналогично примеру 1 за исключением того, что при тестировании сорбента используют моноксид углерода с содержанием пентакарбонила железа 456 ppmV ([Fe] 1.14 мг/л) со скоростью 10 нл/час (2500 ч-1). Результаты очистки представлены в таблице 1.

Пример 4

60 Массовых частей Хромосорба-102 (размер частиц 125-150 мкм) смешивают встряхиванием в закрытой колбе с 40 массовыми частями KOH, предварительно измельченного до размера частиц 100-200 мкм. Полученным порошком заполняют стеклянную трубку диаметром 6 мм таким образом, чтобы высота слоя составляла около 200 мм. Все последующие операции проводят аналогично примеру 1 за исключением того, что при тестировании сорбента используют моноксид углерода с содержанием пентакарбонила железа 480 ppmV ([Fe] 1.18 мг/л) со скоростью 10000 ч-1. Результаты очистки представлены в таблице 1.

Пример 5

Этот пример демонстрирует применение механической смеси активированного угля с КОН для очистки от примесей Fe(CO)5 синтез-газа состава CO:H2=1:1, поступающего на питание лабораторной непрерывной установки гидроформилирования пропилена с использованием родий-дифосфитной каталитической системы. В стальную проточную цилиндрическую емкость помещают 110 г сорбента, изготовленного аналогично примеру 1. С обеих сторон емкости насыпают небольшое количество индивидуального активированного угля и устанавливают металлические пористые фильтры. Изготовленную таким образом ловушку вакуумируют до достижения остаточного давления 4 Па, повышают давление до атмосферного посредством подачи аргона и подключают к установке гидроформилирования. Синтез-газ из баллонов со средним содержанием Fe(CO)5 104 ppmV ([Fe] 0.26 мг/л) проходит ловушку пентакарбонила железа под давлением 3-4 МПа и комнатной температуре, а затем через систему очистки от примесей кислорода и воды поступает в реактор гидроформилирования, работающий под давлением 2 МПа. Установка эксплуатировалась непрерывно в течение 1200 часов со скоростью подачи синтез-газа 7.5 нл/ч (30 ч-1); общее количество прошедшего через ловушку синтез-газа составило не менее 9000 нл. После этого времени часть выходящего из ловушки синтез-газа было направлено в спектрофотометрическую ячейку и измерено содержание Fe(CO)5 аналогично примеру 1. Согласно результату измерений концентрация составляет менее 0.8 ppmV (предел чувствительности), что свидетельствует об отсутствии "проскока" пентакарбонила железа.

Пример 1C

Все процедуры проводят аналогично примеру 1 за исключением того, что в качестве сорбента используют измельченный в бытовой электромельнице индивидуальный активированный уголь марки БАУ-А (1.226 г) без добавок КОН, а очистке подвергают моноксид углерода с содержанием Fe(CO)5 471 ppmV ([Fe] 1.17 мг/л); скорость подачи газа 10 нл/ч (2500 ч-1). Сравнительный пример 1C показывает (табл.1), что при одинаковых геометрических размерах система очистки, заполненная индивидуальным активированным углем, по количеству очищенного газа и удержанию железа до начала "проскока" Fe(CO)5 приблизительно в 2 раза менее эффективна, чем система со смесью активированный уголь - KOH состава 1:1 (пример 1).

Пример 2C

Все процедуры проводят аналогично примеру 1 за исключением того, что в качестве сорбента используют измельченный в электромельнице индивидуальный KOH (4.560 г), а очистке подвергают моноксид углерода с содержанием Fe(CO)5 440 ppmV ([Fe] 1.10 мг/л). В процессе тестирования сопротивление сорбента потоку газа самопроизвольно возрастает, в результате чего перепад давления увеличивается от 0.4 МПа до 1 МПа, а скорость потока снижается от 10 нл/ч (2500 ч-1) до 0.4 нл/ч (100 ч-1). Проскок Fe(CO)5 не зафиксирован, однако после пропускания 25 нл CO тестирование было прекращено из-за резкого уменьшения скорости потока. Это отличается от примера 1, где перепад давления 0.45 МПа и скорость потока 15 нл/ч (3800 ч-1) сохранялись постоянными. При извлечении сорбента оказалось, что первые 40 мм насадки представляют собой сильно уплотненную и слегка вязкую массу. Сравнительный пример 2C демонстрирует, что в отсутствие наполнителя индивидуальный KOH не может быть использован в системах очистки от примесей Fe(CO)5 из-за препятствия прохождению газа продуктами реакции.

Пример 3C

Этот сравнительный пример демонстрирует работу сорбента, изготовленного в соответствии прототипом, в условиях, сопоставимых с условиями примера 1. Диатомитовый носитель Celite 545 с размером частиц 250-400 мкм (10 г) смачивают метанолом (25-30 мл) и кратковременно вакуумируют для дегазации пор. Далее восстанавливают атмосферное давление и обрабатывают раствором 1 г KOH и 3 г диэтиленгликоля в 6 мл метанола. Растворитель упаривают на роторном испарителе при нагревании до 50°C. Затем полученную легко пересыпающуюся массу дополнительно выдерживают в вакууме около 0.1 мм Hg (10-15 Па) при температуре 50°C в течение 1 часа. Полученным сорбентом заполняют стеклянную трубку диаметром 5 мм таким образом, чтобы высота слоя составляла 200 мм (объем насадки 3.93 мл, масса сорбента 1.534 г). В процессе заполнения сорбент уплотняют с помощью вибрационного устройства для набивки хроматографических колонок. Тестирование проводят аналогично примеру 1 за исключением того, что очистке подвергают моноксид углерода с содержанием Fe(CO)5 440 ppmV ([Fe] 1.10 мг/л); скорость подачи газа 4 нл/час (1000 ч-1). Сравнение с примером 1 (табл.1) показывает, что сорбент, приготовленный по прототипу, по количеству очищенного газа и удержанию железа до начала "проскока" Fe(CO)5 существенно уступает механической смеси активированный уголь - KOH.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки синтез-газа от примесей пентакарбонила железа | 1982 |

|

SU1039534A1 |

| СПОСОБ ОЧИСТКИ СИНТЕЗ-ГАЗА ПУТЕМ ПРОМЫВКИ ВОДНЫМИ РАСТВОРАМИ АМИНОВ | 2014 |

|

RU2668925C1 |

| Способ получения смеси алифатических альдегидов и спиртов @ - @ | 1983 |

|

SU1168548A1 |

| Способ получения катализатора-сорбента для тонкой очистки моноолефинов от сернистых соединений | 1985 |

|

SU1289542A1 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА И ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА ИЗ ЭТИЛЕНОКСИДА И СИНТЕТИЧЕСКОГО ГАЗА С ПОМОЩЬЮ КОМПОЗИЦИИ КАТАЛИЗАТОРА НА ОСНОВЕ КОБАЛЬТА-ЖЕЛЕЗА | 2002 |

|

RU2297880C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2141376C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОРОШКА КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2001 |

|

RU2185933C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2010 |

|

RU2436625C1 |

| СПОСОБ ОЧИСТКИ МЕТАНОЛА-СЫРЦА ОТ СОЕДИНЕНИЙ ЖЕЛЕЗА | 1992 |

|

RU2028284C1 |

| Способ получения магнитных сорбентов для концентрирования патогенов с последующей постановкой масс-спектрометрии | 2020 |

|

RU2762805C1 |

Изобретение относится к технологии очистки газов. Способ очистки газов, содержащих моноксид углерода, от примесей пентакарбонила железа включает пропускание газа через сорбент, содержащий гидроксид калия. Сорбент используют в гранулированном виде, и он дополнительно содержит равномерно смешанный с гидроксидом калия инертный наполнитель, при этом компоненты сорбента имеют соразмерные частицы гранул. Перед пропусканием очищаемого газа сорбент вакуумируют и заполняют инертным газом. Компоненты сорбента имеют сопоставимые средние размеры частиц в пределах 50-500 мкм, а содержание гидроксида калия в смеси находится в пределах 25-75%. Скорость пропускания очищаемого газа через сорбент поддерживают не выше 10000 ч-1. Способ позволяет повысить степень очистки газов, содержащих моноксид углерода, от примесей пентакарбонила железа, увеличить сорбционную емкость поглотителя и предупредить попадание в очищаемый газ примесей, возникающих при приготовлении, активации сорбента или в процессе его эксплуатации. 4 з.п. ф-лы, 1 табл.

1. Способ очистки газов, содержащих моноксид углерода, от примесей пентакарбонила железа, включающий пропускание газа через сорбент, содержащий гидроксид калия, отличающийся тем, что используют гранулированный сорбент, который дополнительно содержит равномерно смешанный с гидроксидом калия инертный наполнитель, при этом компоненты сорбента имеют соразмерные частицы гранул, а перед пропусканием очищаемого газа через сорбент последний вакуумируют и заполняют инертным газом.

2. Способ по п.1, отличающийся тем, что в качестве наполнителя используют одно и/или несколько твердых веществ, не склонных к химическому взаимодействию с гидроксидом калия.

3. Способ по п.1, отличающийся тем, что массовая доля гидроксида калия в сорбенте составляет от 25 до 75%.

4. Способ по п.1, отличающийся тем, что средний размер частиц компонентов сорбента находится в пределах 50-500 мкм.

5. Способ по п.1, отличающийся тем, что скорость потока газа через сорбент поддерживают не выше 10000 ч-1.

| US 4608239 А, 26.08.1986 | |||

| Способ очистки синтез-газа от примесей пентакарбонила железа | 1982 |

|

SU1039534A1 |

| US 6165428 А, 26.12.2000 | |||

| US 1631823 A, 07.06.1927. | |||

Авторы

Даты

2011-08-27—Публикация

2010-03-23—Подача