Изобретение относится к очистке газов от ртути, и может быть применено на предприятиях химической промышленности, использующих в своей технологии ртуть.

Из уровня техники известно, что для очистки газов от ртути путем сорбции широко применяется активированный уголь, обработанный различными окислителями или в смеси с окисляющими добавками.

Известен, например, сорбент на основе активированного угля, пропитанного перманганатом калия [1]. Известен сорбент, обработанный хлористым водородом или раствором хлористоводородной кислоты [2] . Известен также сорбент на основе активированного угля (75-97%), дополнительно содержащий хлорное железо (3-25%) [3]. Однако все они имеют слабую эффективность, динамическая емкость сорбентов не превышает 2-4%, имеют небольшое время защитного действия до проскока ртути, вследствие чего большой расход угля, недостаточная степень очистки газов.

Наиболее близким к заявляемому является сорбент, содержащий активированный уголь обработанный хлором, с содержанием хлора 3-4 мас.%. [4].

Недостатком этого сорбента является его низкая эффективная динамическая емкость до проскока ртути 0.01 мг/м3 равная 5 мас.% (50 мг/г), и как следствие недостаточная степень очистки, большой расход угля из-за низкой эффективности и малое время защитного действия.

Известны также способы получения сорбента на основе активированных углей. Так, известен способ получения сорбента путем хлорирования активированного угля газообразным хлором, при этом получают активированный уголь с содержанием хлора 3-4 мас.% [4]. Однако данным способом получается сорбент с низкой динамической емкостью до проскока ртути (5 мас.%) и недостаточной степенью очистки (0,05 мг/м3).

Наиболее близким, по способу получения, является способ включающий нанесение активированного угля, в виде суспензии с размером частиц 0,1-0,6 мм, на нетканый фильтровальный материал и последующей пропиткой образовавшейся смеси 3-30% раствором хлорного железа [5]. Недостатком его является получение сорбента с невысокой эффективной динамической емкостью 3,34 мг/г (авторами для сравнения проведен расчет, используя примеры заявки) и малой эффективностью.

Задачей изобретения является повышение степени очистки газа от ртути за счет увеличения емкости сорбента, увеличения срока службы сорбента и уменьшение его расхода.

Задача решается тем, что углеродсодержащий сорбент в качестве активного углеродного материала содержит пористый композиционный углерод-углеродный материал и дополнительно йод при следующем соотношении компонентов, мас.% хлор-5-10, йод-10-30, углерод углеродный пористый композиционный материал - остальное.

Отличительными признаками сорбента являются: использование пористого композиционного углерод-углеродного материала, содержащего хлор и йод и их количественное соотношение.

Поставленная задача решается, также, двумя вариантами способа получения сорбентов данного состава. Способ по первому варианту включает обработку активного углеродного материала окислителем, в качестве активного углеродного материала используют пористый композиционный углерод-углеродный материал, предварительно нагревают его до 150-195oC, затем последовательно обрабатывают сначала хлором, потом йодом.

По второму варианту композиционный углерод-углеродный материал предварительно обрабатывают пероксидом водорода, затем нагревают до 150-195oC с последующей обработкой хлором и затем йодом.

Поставленная задача решается также тем, что углерод-углеродный материал обрабатывают парами йода или насыщенным раствором йода в спирте.

Отличительными признаками вариантов способа является: использование пористого композиционного углерод-углеродного материала, обработка пероксидом водорода, температура прогрева, последовательность обработки хлором и йодом, обработка парами йода или насыщенным раствором йода в спирте.

Использование пористого углерод-углеродного материала, образованного нанесением графитоподобного углерода на пористую матрицу из углерода (сажи), имеющего турбостратную структуру [6] и характеризующегося тем, что он состоит из частиц 2-5 мм, с удельной поверхностью 300-600 м2/г, объемом пор 0,67 см3/г, пикнометрической плотностью 2,02 г/см3, содержанием углерода 99,5%, 0,5% - примесей - Fe, Al, Si, K, Ca. Большая удельная поверхность и характерное распределение пор с максимумом, приходящимся на поры с размером 40-200 A в углеродном материале, содержащем сажу покрытую слоем углерода, позволяют использовать данный материал в качестве сорбента. Развитая поверхность углеродного материала, преобладание мезопор, обеспечивает после обработки пероксидом водорода, хлором и йодом получение сорбента с большой динамической емкостью. Обработка газообразным хлором и иодом (пары, либо насыщенный раствор йода в спирте) углерод-углеродного материала позволяет повысить степень очистки газа от ртути. Содержание хлора больше чем 10% и йода больше чем 30% неэффективно, поскольку эффективная динамическая емкость не увеличивается, а меньше чем заявляемые интервалы хлора-5%, йода-20% приводит к снижению степени очистки газа от ртути. Термообработка углерод-углеродного материала 1,5-2 часа при температуре 150-195oC удаляет влагу и увеличивает содержание хлора и йода до необходимого интервала. Обработка углерод-углеродного материала до термообработки пероксидом водорода (30%-ным раствором) позволяет резко увеличить величину эффективной динамической емкости.

Пористый углерод-углеродный материал предварительно обрабатывают 30% раствором пероксида водорода в течение 0,5 часа и затем прогревают в течении 1,5-2 часов при температуре 150-195oC для удаления влаги, а затем импрегнируют газообразным хлором в течение 4-5 часов при скорости потока газа 2 л/мин, и йодом (насыщенным раствором йода в этиловом спирте, либо парами йода 65 часов).

Приготовленный, таким образом, сорбент, заданного состава помещают в колонку, через которую пропускают воздух, содержащий пары ртути (содержание ртути в воздухе на входе в колонку 13-18 мг/м3), при этом происходит сорбция ртути.

Способ очистки состоит в следующем. Воздух, содержащий пары ртути пропускают через стеклянную колонку, заполненную хлорированным-йодированным углерод-углеродным материалом, на выходе определяют содержание ртути. В процессе очистки происходит сорбция ртути на сорбенте с образованием хлоридов и йодидов ртути, которые остаются на сорбенте.

Применение сорбента позволяет получить технические преимущества: концентрация ртути в газовой фазе на уровне ПДК (0,01 мг/г) сохраняется при пропускании через сорбент 21185 л воздуха с концентрацией ртути на входе 16,36 мг/м3.

Увеличение эффективной емкости углерод-углеродного материала в процессах поглощения паров ртути до 125,6 мг/г обеспечивает больший срок эксплуатации такого рода сорбентов и повышает степень очистки воздуха от ртути.

Пример 1. 5 г углерод-углеродного композиционного материала марки 768П, с величиной удельной поверхности 513 м2/г, размером частиц больше 1 мм, прогревали в течение 2-х часов при температуре 150oC для удаления влаги, засыпали в колонку, представляющую собой стеклянную трубку диаметром 20 мм с полипропиленовой сеткой, и хлорировали при скорости газа 2 л/мин в течение 3-4 часов до проскока хлора. Для хлорирования использовали хлор со степенью чистоты 98,7 мас.%. Затем навеска выдерживалась в атмосфере хлора 10 часов, после чего избыточный хлор удалялся. Содержание хлора по данным химического анализа составило 6,6%. Полученный материал подвергался дальнейшему насыщению раствором йода в этиловом спирте в течение трех часов с последующей отгонкой раствора. Высушенный на воздухе материал содержал 13% йода.

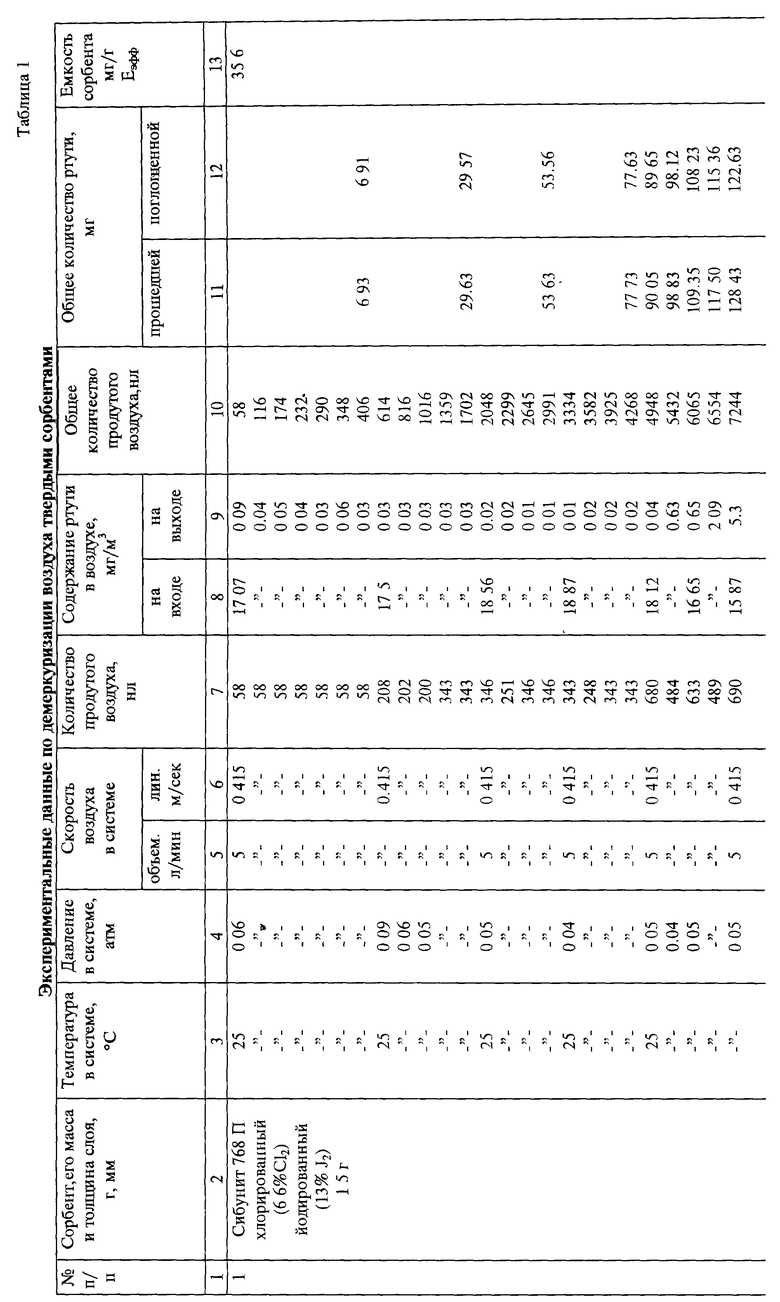

Определение демеркуризирующей способности, подготовленного таким образом, углерод-углеродного материала проводилось на лабораторном стенде, где навеска 1,5 г хлорированного-йодированного углерод-углеродного материала загружалась в сорбционную колонку, имеющую высоту 160 мм, внутренний диаметр 16 мм, площадь поперечного сечения 2,01 см2, через которую пропускали воздух, насыщенный парами ртути с концентрацией 17,07 мг/м3, на выходе воздух проходил через поглотительную склянку, где определялось содержание ртути в воздухе после прохождения через сорбент методом Полежаева. Эффективная емкость сорбента (мг/г) расчитывалась до "проскока", за проскоковую концентрацию принимали значение содержания ртути на выходе из сорбционной колонки, равное 0,01 мг/м3, в данном случае величина эффективной емкости = 35,6 мг/г. Экспериментальные данные по демеркуризации воздуха сорбентом приведены в табл.1.

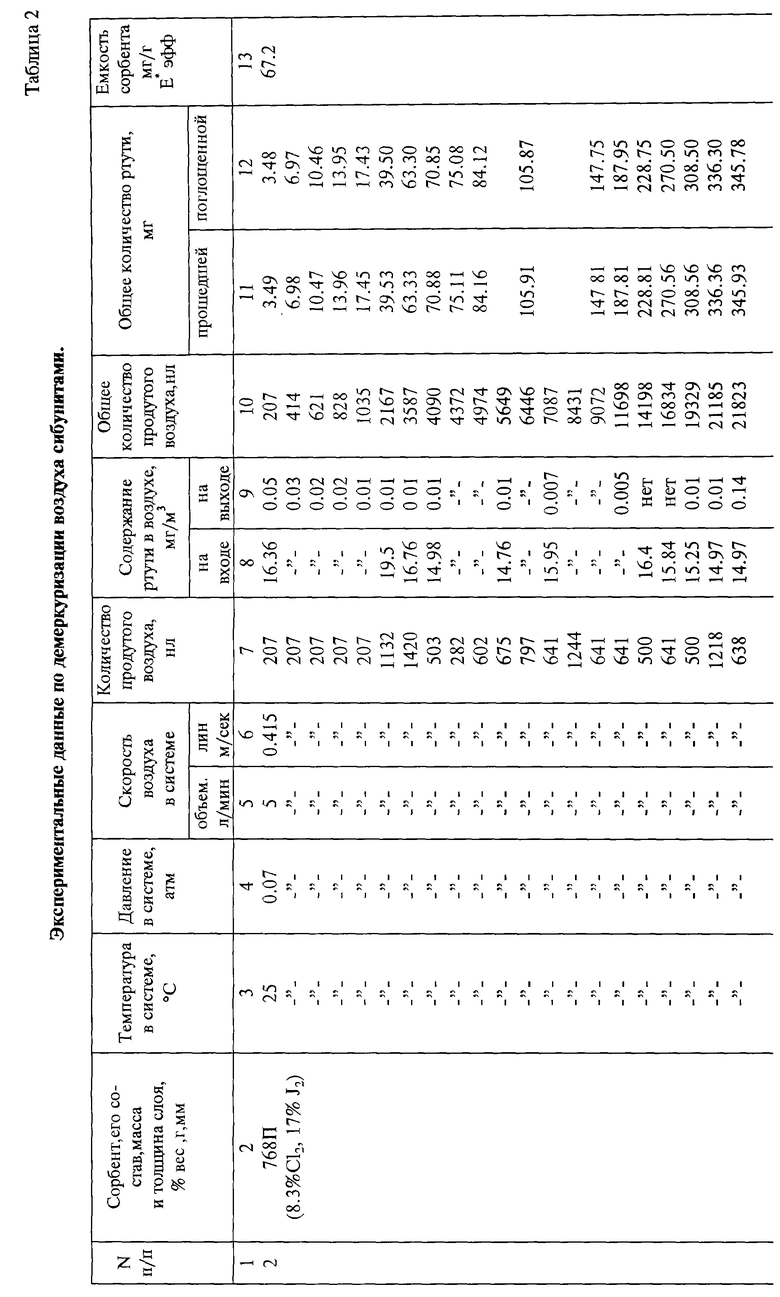

Пример 2. 5 г углерод-углеродного материала марки 768 П (размер частиц больше 0,315 мм) хлорировали и йодировали как описано в примере 1. Получено содержание хлора = 8,3%, йода= 17%. Навеска углерод-углеродного материала 5 г помещалась в сорбционную колонку и проводилось измерение демеркуризирующих свойств (экспериментальные данные по насыщению сорбента ртутью приведены в табл.2.). Углерод-углеродный материал проявил себя как хороший демеркуризирующий сорбент с емкостью по ртути = 67,25 мг/г.

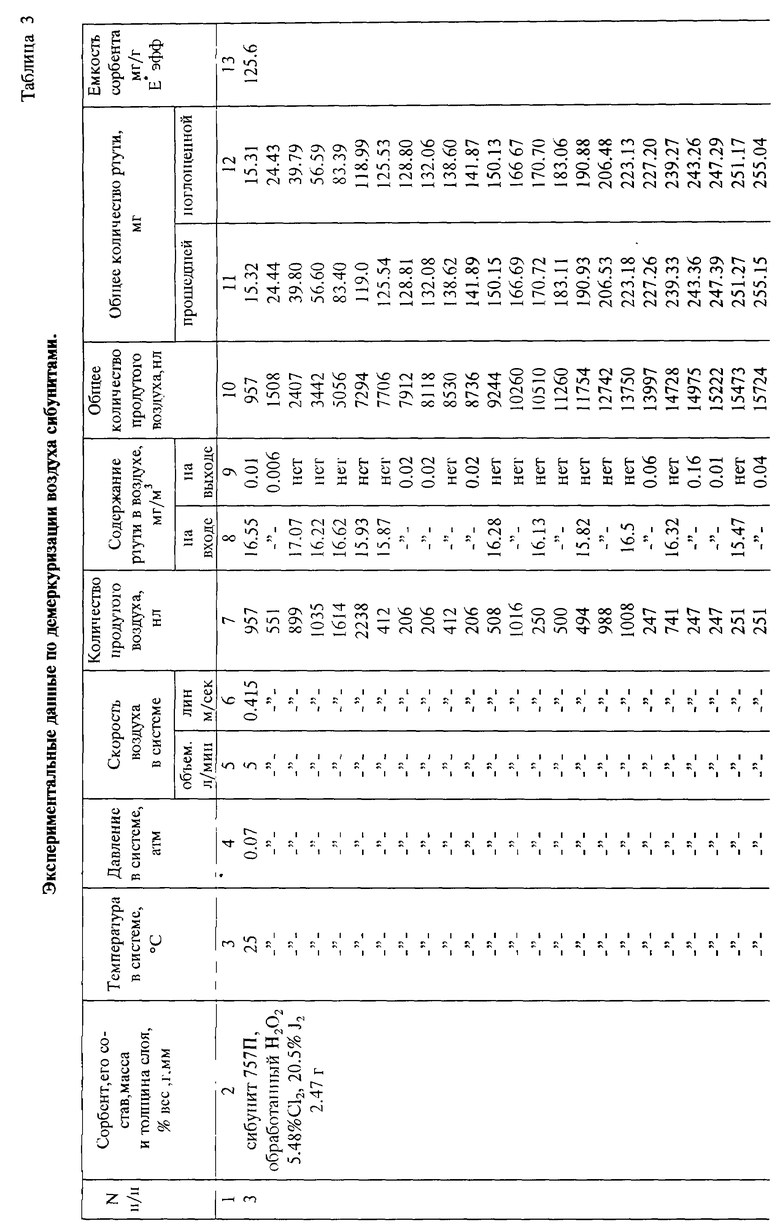

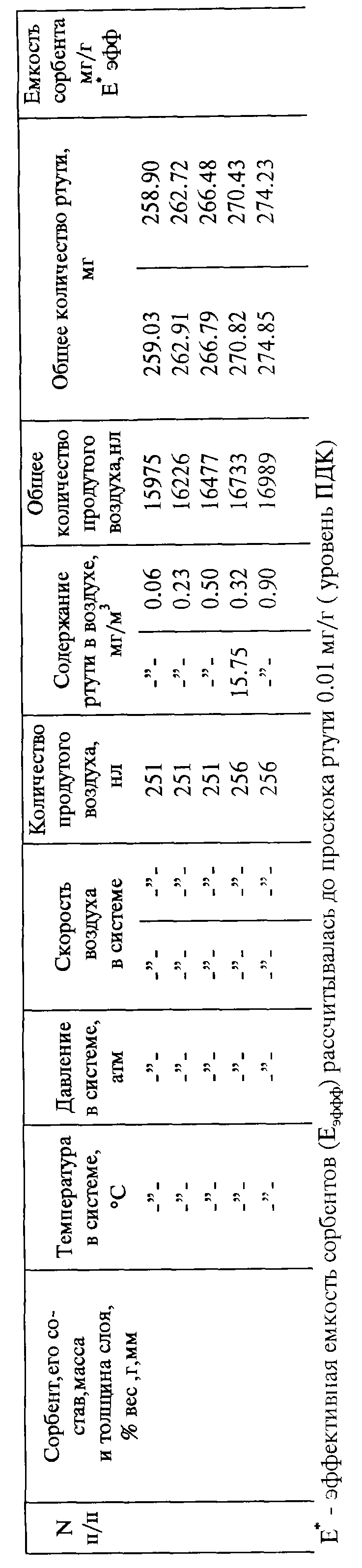

Пример 3. 2,47 г углерод-углеродного материала марки 757П с размером частиц 2-5 мм, величиной удельной поверхности 330 м2/г, предварительно обработанного в течение 0,5 часа 30%-ным раствором пероксида водорода и прогретым 1 час при 195oC, обработанного хлором 3,5 часа, со скоростью хлора 2 л/мин (содержание хлора 5,48%) и затем йодом (выдержка в парах йода 65 часов, получено содержание йода - 20,52%) загружалось в сорбционную колонку, через которую подавали воздух с линейной скоростью 0,415 м/сек с содержанием ртути 15,7- 17,07 мг/м3 и на выходе из колонки контролировалось содержание ртути. Эффективная динамическая емкость рассчитана до проскока ртути и в данном случае = 125,6 мг/г. Экспериментальные данные приведены в табл.3.

Таким образом, сравнивая по эффективной емкости сорбенты, следует отметить, что углерод-углеродный материал имеет наибольшую эффективную емкость по сравнению с хлорированным активированным углем.

Предлагаемый способ позволяет резко повысить степень очистки промышленного воздуха от ртути, за счет чего существенно улучшить экологическое состояние вблизи производства, и, кроме того, увеличить срок службы сорбентов.

Источники информации.

1. А.с. СССР N 341754, кл. В 01 D 53/02, опубл. Б.И. N 5, 1972 г.

2. А.с. СССР N 468640, кл. В 01 D 53/02, опубл. Б.И. N 1, 1975 г.

3. А.с. СССР N 625752, кл. В 01 D 53/02, C 01 G 13/00, опубл. Б.И. N 36, 1978 г.

4. Пугачевич П. П. Работа со ртутью в лабораторных и производственных условиях. М" "Химия", 1972, с. 277

5. А.с. СССР N 814412, кл. В 01 D 53/02, опубл. Б.И. N 11, 1981 г.

6. Гаврилов В.Ю., Фенелонов В.Б, Чувилин А.Л. // Химия твердого тела - 1990 - N 2 - С. 125-129.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ РТУТИ | 1999 |

|

RU2172644C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕЛЕКТИВНОГО ПО ИОНАМ НАТРИЯ И КАЛЬЦИЯ СОРБЕНТА | 2003 |

|

RU2238796C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ РТУТИ | 2003 |

|

RU2264856C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОКСИДА ГРАФИТА | 1998 |

|

RU2161592C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ПОРИСТЫХ ЭЛЕКТРОДОВ | 1996 |

|

RU2103766C1 |

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЕВОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2169966C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ КАТОДНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ КАТОДА ДЛЯ ЛИТИЕВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1994 |

|

RU2095310C1 |

| СПОСОБ МОДИФИКАЦИИ ФТОРУГЛЕРОДНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080288C1 |

| ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1994 |

|

RU2099819C1 |

| СПОСОБ ОЧИСТКИ ЛИТИЙСОДЕРЖАЩИХ РАСТВОРОВ ОТ ИОНОВ НАТРИЯ И КАЛЬЦИЯ | 2005 |

|

RU2296711C2 |

Изобретение относится к сорбентам для очистки газов от ртути и может быть использовано на предприятиях химической промышленности. Предложен сорбент, состоящий из пористого композиционного углерод-углеродного материала, содержащего хлор 5-10 мас.%, йод 10-30 мас.%, а также варианты способа получения, где углерод-углеродный материал нагревают до 150 - 195oC, затем обрабатывают хлором и йодом, или материал предварительно обрабатывают перекисью водорода, а затем прогревают и обрабатывают хлором и йодом. Изобретение обеспечивает повышение степени очистки газов от ртути за счет увеличения емкости сорбента и увеличения срока службы сорбента. 3 с. и 1 з.п.ф-лы, 3 табл.

Хлор - 5 - 10

Йод - 10 - 30

Углерод-углеродный композиционный материал - Остальное

2. Способ получения углеродсодержащего сорбента, включающий обработку активного углеродного материала окислителем, отличающийся тем, что в качестве углеродного материала используют композиционный углерод-углеродный материал, предварительно нагревают его до 150 - 195oС, затем последовательно обрабатывают сначала хлором, затем йодом.

| Адсорбент для очистки газов отпРиМЕСЕй ТяжЕлыХ МЕТАллОВ и СпОСОбЕгО пОлучЕНия | 1979 |

|

SU814412A1 |

| Пугачевич П.П | |||

| Работа со ртутью в лабораторных и производственных условиях | |||

| - М.: Химия, 1972, с.277 | |||

| Сорбент для очистки газов от ртути | 1967 |

|

SU625752A1 |

| Способ очистки газов от ртути | 1972 |

|

SU468640A1 |

| СПОСОБ ОЧИСТКИ ВОДОРОДА ОТ РТУТИ | 0 |

|

SU341754A1 |

| Высокочастотный диодный ключ | 1975 |

|

SU526077A1 |

| Устройство для дистанционного управления | 1974 |

|

SU558289A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| US 5346876 A, 1994. | |||

Авторы

Даты

1999-11-20—Публикация

1997-09-24—Подача