Изобретение относится к термометрии, а именно к термоиндикаторным составам, предназначенным для определения температуры в рабочем объеме печей или на поверхности нагретых металлических деталей в металлургии, машиностроении и термической металлообработке.

Известны различные способы измерения температуры на поверхности или в объеме, основанные на обратимых физических или физико-химических процессах, протекающих под воздействием температуры в материалах, из которых изготавливается рабочее тело или термочувствительные элементы специальных контактных или бесконтактных измерительных приборов (тепловое расширение или сжатие вещества в жидкостных и газовых термометрах, изменение сопротивления проводника или полупроводника в термоэлектрических термометрах и термометрах сопротивления, изменение электродвижущей силы в спаях термопар, изменение излучательной способности нагретого тела в пирометрии и пр.) [Кулаков М.В. Технологические измерения и приборы для химических производств. 3 изд. - М.: 1983. С.38-85; Промышленные приборы и средства автоматизации. Справочник. / Под ред. В.В.Черенкова. - Л.: 1987. С.27-46], однако, несмотря на широкое использование устройств, реализующих эти способы, в отдельных случаях их применение не позволяет получить требуемую информацию о температуре объекта, либо сопряжено с большими техническими трудностями (исследование температурных градиентов в объеме и на поверхности, термометрия внутри агрегатов или на подвижных деталях, измерение температуры в труднодоступных зонах).

Для устранения указанных трудностей и упрощения измерений был разработан способ цветовой индикации температуры (аналог), основанный на обратимом или необратимом изменении цвета индивидуальных веществ или смесей при достижении ими определенных температур за счет химического взаимодействия, фазовых переходов или температурного изменения спектральных поглощательных или излучательных характеристик [Абрамович Б.Г., Картавцев В.Ф. Цветовые индикаторы температуры. - М.: Энергия, 1978. С.101-105, 113-114]. Использование термочувствительных веществ в этом аналоге позволяет дистанционно определять температуру поверхности нагретых тел, с предварительно нанесенным на них термочувствительным составом, без применения дополнительных технических устройств. Недостатками аналога являются невозможность измерения температуры в рабочем объеме печи, низкая достоверность субъективного фиксирования температуры по изменению цвета индикаторов, невозможность применения в затемненных пространствах и людьми с цветовыми нарушениями зрения, например, дальтонизмом.

Техническим результатом предлагаемого способа термоиндикации является исключение возможности преждевременного воспламенения термоиндикаторного состава, снижение зависимости температуры его воспламенения от состава смеси и качества компонентов, а также расширение области возможной термоиндикации.

Технический результат достигается тем, что в способе термоиндикации, включающем определение заданного интервала температур по воспламенению состава компонентов, в качестве компонентов состава используют порошки металлов алюминия и никеля, образующих между собой в режиме самораспространяющегося высокотемпературного синтеза алюминиды никеля - NixAly, синтез осуществляют в режиме теплового взрыва, а металлы берут в следующих количествах, мас.%:

порошок алюминия 13-58,

порошок никеля - остальное.

При взаимодействии смеси порошков многих металлов происходят экзотермические реакции с образованием продуктов - интерметаллидов определенного состава:

Высокие энтальпии образования интерметаллидов из простых веществ, порошкообразное состояние реагирующих металлов, и особые условия распространения тепла в этих системах определяют протекание таких реакций в режиме самораспространяющегося высокотемпературного синтеза (СВС), который может осуществляться по нескольким механизмам, причем наиболее распространенными из них являются режим послойного горения и режим теплового взрыва [Химия синтеза сжиганием. / Ред. М.Коидзуми. Пер. с японск. - М.: Мир, 1998. С.44-51].

В режиме теплового взрыва разогрев образцов осуществляется в две стадии. При температурах окружающей среды температура образцов плавно повышается, однако СВС-процесс не инициируется (1 стадия), после достижения температуры плавления легкоплавкого компонента или температуры плавления эвтектики в системе происходит мгновенный саморазогрев (2 стадия), так как начинается реакция синтеза интерметаллида по механизму т.+ж., происходит тепловой взрыв и СВС-процесс хорошо заметен визуально, так как происходит возгорание всего образца. Граница между этими стадиями определяется не скоростью нагрева или глубиной химического превращения в системе, а температурой плавления, которой соответствует отчетливый излом на термограммах, обусловленный резким увеличением скорости тепловыделения при СВС [Итин В.И., Найбороденко Ю.С. Высокотемпературный синтез интерметаллических соединений. - Томск: Изд-во ТГУ, 1989. С.78-80].

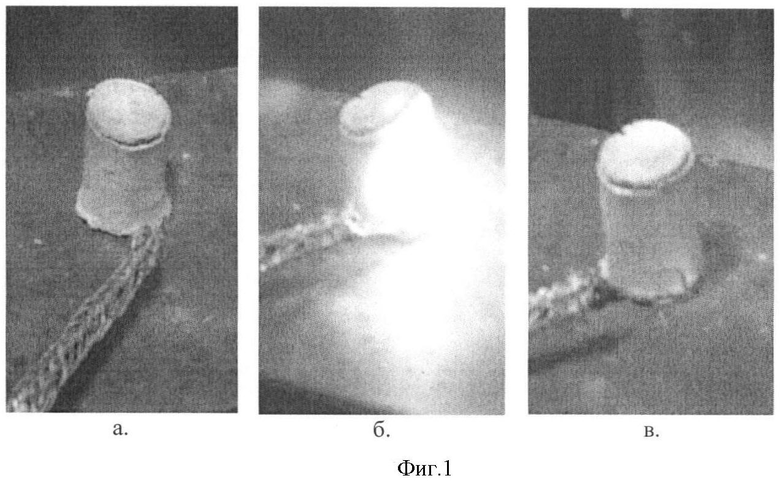

Таким образом, момент индикации определенной температуры составами, реагирующими по уравнению 1, совпадает с моментом теплового взрыва и температурой соответствующего фазового перехода в системе Ме-Ме′, не зависит от колебаний температуры и состава системы в пределах области существования соответствующей жидкой фазы на диаграмме состояния. Фиг.1. Фотографии образца по примеру 3 в различные моменты времени:

а) - до возгорания (t=144 с, Т=645°С);

б) - в момент возгорания (t=166 с, Т=660°С);

в) - после возгорания (t=173 с, Т=765°С).

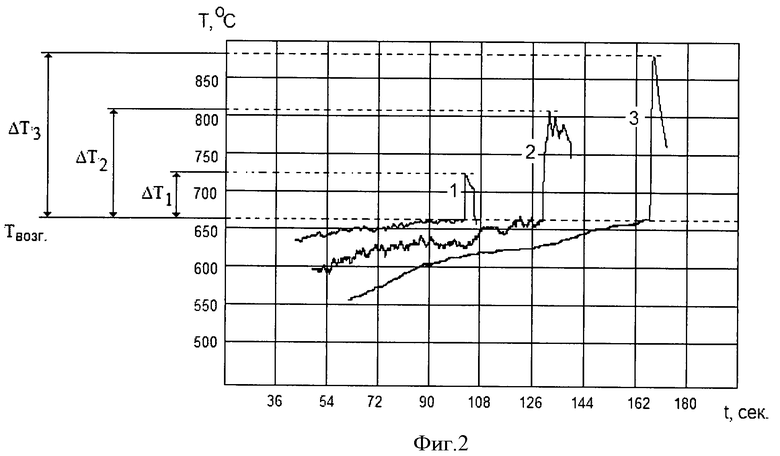

Фиг.2. Термограммы нагрева образцов по примерам 1-3 различного состава, мас.%:

1-58 (Al), 42 (Ni); 2-15 (Al), 85 (Ni); 3-36 (Al), 64 (Ni).

Способ термоиндикации иллюстрируется следующими примерами.

Пример 1. Термоиндикаторный состав для реализации способа готовили, смешивая в течение 0,5-1,0 ч в биконусном смесителе навески порошков алюминия марки АСД-1 и никеля марки ПНЭ-1 в соотношениях (Al/Ni), мас.%: 58/42.

Для удобства дальнейшего применения приготовленный состав компактировали, для чего полученные смеси смачивали 1%-ным раствором канифоли в спирте и перемешивали до получения однородной кашицеобразной массы, из которой на ручном прессе формовали таблетки или штабики диаметром 10 мм и высотой 15-20 мм при давлении 0,5-0,8 МПа в разъемной пресс-форме. Полученные заготовки сушили в сушильном шкафу при температуре 35-45°С в течение 2-3 ч. Готовые образцы обладали хорошей прочностью, не раскалывались и не крошились при переноске и установке их в печь или на поверхность термообрабатываемой детали.

Для контроля температуры воспламенения подготовленных таким образом образцов использовали вольфрам-рениевую термопару с диаметром 0,2 мм, которую с помощью конденсаторной контактной сварки приваривали к пластине из стали 1Х18Н9Т размером 40×60×5 мм, а в непосредственной близости от термопары устанавливали образец.

Измерения температуры осуществляли следующим образом. После предварительной калибровки термопару подключали к АЦП К57ПВ1А и осуществляли считывание, оцифровку и передачу на персональную ЭВМ (с установленным на ней ПО регистрации данных - ADC.com, и чтения данных и калибровки устройств - ADC.mcd, функционирующем в системе «Mathcad») ее показаний со скоростью до 36 сек-1, что позволяло фиксировать быстропротекающий процесс СВС интерметаллида, происходивший при постепенном прогреве стальной пластины с образцом с нижней стороны с помощью пропан-бутановой газовой горелки. Для серии параллельных измерений, индицируемой составом температуры, использовали по три образца одинакового состава, которые зажигали по очереди. Общая погрешность измерения температуры при таком аппаратурном оформлении с использованным программно-аппаратным комплексом не превысила 4,5%.

За момент индикации составом определенной температуры принимали момент начала СВС в исследуемой системе Al-Ni, сопровождавшийся мгновенным воспламенением образца по всему объему, при котором происходила яркая вспышка (фиг.1), и скачкообразным подъемом температуры (тепловым взрывом) - фиг.2.

После сгорания образцов проводили их измельчение и рентгенофазовый анализ на дифрактометре ДРОН-2 (Со Кα-излучение) для установления полноты протекания реакции и химической формулы образовавшихся продуктов.

Результаты определения температуры возгорания серии из пяти образцов термоиндикаторного состава по прим.1, дающего при СВС интерметаллид NiAl3, и фазовый состав получившихся продуктов, приведены в табл.1.

Пример 2. Термоиндикаторный состав для реализации способа готовили аналогично примеру 1, с той разницей, что смешивали порошки алюминия марки АСД-4 и никеля марки ПНК-1 ВЛ7 в соотношениях (Al/Ni), мас.%: 13/87.

Подготовку образцов, определение индицируемой ими температуры и установление состава продуктов (Ni3Al) также осуществляли аналогично примеру 1. Полученные результаты приведены в табл.1.

Пример 3. Термоиндикаторный состав готовили аналогично примеру 1, смешивая порошки алюминия марки АСД-4 и никеля марки ПНК-1Л5 в соотношениях (Al/Ni), мас.%: 36/64.

Подготовку образцов и определение индицируемой ими температуры проводили аналогично примеру 1. Результаты определения температуры возгорания образцов термоиндикаторного состава, дающего при СВС интерметаллид NiAl, также приведены в табл.1.

В дальнейшем использование термопар, иных измерительных устройств и оборудования для реализации способа не предусматривается, так как в прим. 1-3 они применяются для тарировки термоиндикаторных составов и установления момента теплового взрыва.

В рассмотренной по прим. 1-3 системе Al-Ni возможно образование сразу нескольких интерметаллидов: NiAl3, Ni2Al3, Ni3Al и Ni3Al, области существования которых на соответствующей фазовой диаграмме по температуре ограничены температурами плавления интерметаллидов, их плавления с разложением или с образованием эвтектик с другими компонентами системы, а по составу - стехиометрическими соотношениями Al и Ni в смеси и концентрационными границами существования фаз.

При нагревании смесей порошков металлов, в стехиометрических соотношениях, отвечающих формуле того или иного интерметаллида, момент осуществления СВС в смеси в режиме теплового взрыва совпадает с достижением температуры плавления наиболее легкоплавкой фазы, которой в исследованной системе Al-Ni является алюминий (Тпл.=660,4°С), так как температуры плавления остальных эвтектик и перитектик находятся при более высоких температурах.

Так, в системе по примеру 1, дающей при СВС-процессе алюминид никеля состава NiAl3 на соответствующей фазовой диаграмме область его существования по оси составов ограничена пределами содержания алюминия, мас.% от 42 до 58, а по оси температур от 1115°С (температура перитектического плавления интерметаллида NiAl3) до 1540°С (температура, соответствующая максимальной растворимости интерметаллида NiAl3 в расплавленном никеле), а первая жидкая фаза, образующаяся при нагревании такой системы, - расплавленный алюминий, поэтому при реализации СВС в системе Al-Ni в режиме теплового взрыва все составы, содержащие по массе от 42 до 58% алюминия, будут загораться при температуре, близкой к 660°С.

Аналогично осуществляется воспламенение и других смесей, дающих при горении интерметаллиды другого состава по прим. 2-3, что и отражают данные табл.1.

Таким образом, использование в предлагаемом способе термоиндикации в качестве компонентов, сигнализирующих наступление заданного интервала температур, только порошков металлов без применения сильных окислителей или восстановителей позволяет исключить возможность их преждевременного воспламенения от соприкосновения с горячими поверхностями или открытым пламенем.

Снижение зависимости температуры воспламенения смесей от их состава и расширение области возможной термоиндикации достигается применением в способе различных металлов, дающих интерметаллиды различной стехиометрии, существующие только в определенных температурных и концентрационных областях диаграмм состояния систем Ме-Ме', жидкие фазы при нагревании которых образуются только в определенном температурном интервале.

Использование предлагаемого способа, как следует из примеров 1-3, позволяет также снизить зависимость температуры термоиндикации используемых составов от качества компонентов, так как температура возгорания составов зависит в основном от фазового перехода в системе Ni-Al, a не от марок и дисперсности порошков металлов (никель марок ПНЭ-1, ПНК-1 ВЛ7, ПНК-1Л5, алюминий марок АСД-1, АСД-4).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ CO И УГЛЕВОДОРОДОВ И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2010 |

|

RU2434678C1 |

| Способ получения комплексно-легированного материала на основе алюминидов никеля с карбидной и боридной фазами вольфрама | 2020 |

|

RU2756045C1 |

| Способ формирования покрытия, содержащего интерметаллические соединения системы Ni-Al, на подложке из алюминия или его сплава | 2017 |

|

RU2685613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОРАЗМЕРНЫХ НИТЕЙ В ВИДЕ РАЗВЕТВЛЕННЫХ ПУЧКОВ ИЗ ТУГОПЛАВКОГО МЕТАЛЛА | 2017 |

|

RU2678859C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА УГЛЕКИСЛОТНОЙ КОНВЕРСИЕЙ МЕТАНА | 2007 |

|

RU2349380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 2006 |

|

RU2333076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ NiAl | 2013 |

|

RU2515777C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ ИЛИ АЛЮМИНИДА ТИТАНА | 2007 |

|

RU2354501C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2075530C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

Способ относится к термометрии, а именно к термоиндикаторным составам, предназначенным для определения температуры в рабочем объеме печей или на поверхности нагретых металлических деталей, исключает преждевременное воспламенение термоиндикаторного состава и снижает зависимость температуры его воспламенения от состава смеси и качества компонентов. В способе в качестве воспламеняющегося состава используют порошки металлов алюминия и никеля, образующих между собой в режиме самораспространяющегося высокотемпературного синтеза алюминиды никеля NixAly, синтез осуществляют в режиме теплового взрыва, а металлы берут в следующих количествах, мас.%: порошок алюминия 13-58, порошок никеля - остальное. Использование предлагаемого способа позволяет, например, достоверно индицировать температуру, близкую к 660°С. Технический результат - исключение возможности преждевременного воспламенения термоиндикаторного состава, снижение зависимости температуры его воспламенения от состава смеси и качества компонентов, а также расширение области возможной термоиндикации. 2 ил., 1 табл.

Способ термоиндикации, включающий определение заданного интервала температур по воспламенению состава компонентов, отличающийся тем, что в качестве такого состава используют порошки металлов алюминия и никеля, образующих между собой в режиме самораспространяющегося высокотемпературного синтеза алюминиды никеля NixAly, синтез осуществляют в режиме теплового взрыва, а металлы берут в следующих количествах, мас.%: порошок алюминия 13-58, порошок никеля - остальное.

| СОСТАВ ДЛЯ ТЕРМОИНДИКАЦИИ | 2006 |

|

RU2327123C1 |

| Состав термоиндикатора плавления | 1979 |

|

SU865878A1 |

| СОСТАВ ДЛЯ ХИМИЧЕСКОГО ИНДИКАТОРА ТЕМПЕРАТУРЫ И ВРЕМЕНИ | 1999 |

|

RU2154261C1 |

| JP 55124032 А, 24.09.1980. | |||

Авторы

Даты

2011-08-27—Публикация

2010-04-07—Подача