Изобретение относится к обработке металлов давлением плоских поверхностей, в частности к способам обработки поверхностным пластическим деформированием (ППД) плоских деталей.

Известны способ и устройство для упрочняющей обработки, состоящее из вибратора возвратно-продольных колебаний, деформирующего элемента и кулачка, приводимого во вращение от электродвигателя через бесступенчатый редуктор, и предназначенного для возбуждения поперечных колебательных движений этого деформирующего элемента [1].

Известны способ и устройство для ударного вибронакатывания, содержащее корпус, сепаратор с деформирующим элементом, опору в виде гладкого ролика, установленную в корпусе с возможностью вращения, при этом оно снабжено приводом опоры и упругим элементом, один конец которого закреплен на корпусе, а другой - на сепараторе [2].

Недостатками известных способов и устройств [1, 2] является то, что в них не используется дополнительное движение по ходу перемещения инструмента, а именно изменение продольной подачи отдельными деформирующими элементами, что снижает качество нанесения микрорельефа на деталь и степень ее рельефности. Что касается получения такого дополнительного движения деформирующих элементов инструмента, то очевидные технические решения предполагают наличие сложных приводов для осуществления такого движения, что усложняет конструкцию устройства и возможность получения дополнительного перемещения. Кроме того, устройства отличаются ограниченными возможностями управления в создании упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности, низким КПД, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой поверхности.

Известны способ и инструмент для обработки поверхностей деталей вибронакатыванием, в котором перемещение шариков осуществляют с переменной скоростью в направлении перемещения инструмента относительно детали, причем инструмент содержит державку с шариком [3].

Известны также способ и инструмент для обработки плоских поверхностей деталей вибронакатыванием, содержащий приводную державку, на которой в опорном элементе эксцентрично оси державки размещен шарик [4].

Недостатками известных способов и реализующих их инструментов [3, 4] является неиспользование дополнительного движения по ходу эксцентричного перемещения инструмента, а именно изменение скорости движения инструмента по дуге, описываемой инструментом, что снижает качество нанесения микрорельефа на деталь и степень ее рельефности. Что касается получения такого дополнительного движения инструмента, то очевидные технические решения предполагают наличие сложных приводов для осуществления такого движения, что усложняет конструкцию инструмента и возможность получения дополнительного перемещения.

Известны способ и инструмент для обработки плоских поверхностей деталей вибронакатыванием, содержащий приводную державку, установленный в державке опорный элемент с размещенным в нем шариком, при этом опорный элемент выполнен в виде плоской спирали, внутренний конец которой прикреплен к державке, а наружный связан с шариком [5].

Недостатками известного способа и инструмента является то, что для привода главного движения инструмента требуется станок, обеспечивающий все виды движений: вращения инструмента и заготовки, продольные и поперечные подачи, без которых невозможна обработка, что удорожает себестоимость изготовления деталей, процесс, реализуемый инструментом, является максимально энергоемким и трудоемким, отличается невысокой производительностью и невысоким качеством изготовления.

Задачей изобретения является расширение технологических возможностей обработки поверхностным пластическим деформированием за счет управления глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности, при минимальной энергоемкости и трудоемкости изготовления инструмента путем использования упругого опорного элемента, выполненного в виде плоской гибкой спирали с размещенными в нем деформирующими элементами - шариками, а также снижение себестоимости, повышение производительности и улучшение качества изготовления, повышение КПД привода, обеспечение надежности инструмента за счет увеличения его стойкости.

Поставленная задача решается предлагаемым способом вибронакатывания плоских заготовок, включающим сообщение деформирующему инструменту вращательного движения и подачи относительно его продольной оси, а заготовке - продольной подачи и поперечной подачи, при этом используют деформирующий инструмент, содержащий корпус, опорный элемент в виде плоской гибкой спирали, на наружном торце которой размещены рабочие деформирующие элементы, а на ее внутреннем торце установлены шарики и диск с центральной бобышкой и выемкой, упомянутая спираль расположена в выемке диска, на торец которого она опирается посредством шариков и ее внутренний конец жестко прикреплен к центральной бобышке диска, корпус выполнен в виде торцового асинхронного двигателя и содержит подвижную вращающуюся часть - ротор с витым магнитопроводом, в пазах которого расположена короткозамкнутая вторичная обмотка, и неподвижную часть - статор с витым магнитопроводом, в пазах которого расположена первичная обмотка, при этом диск закреплен на роторе.

Сущность способа и работа инструмента поясняются чертежами.

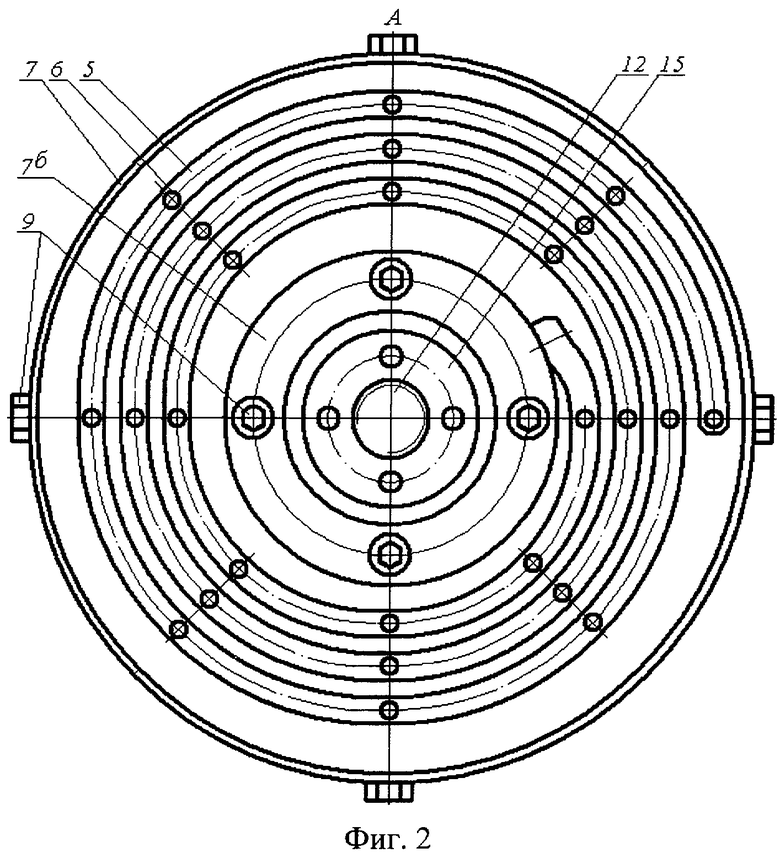

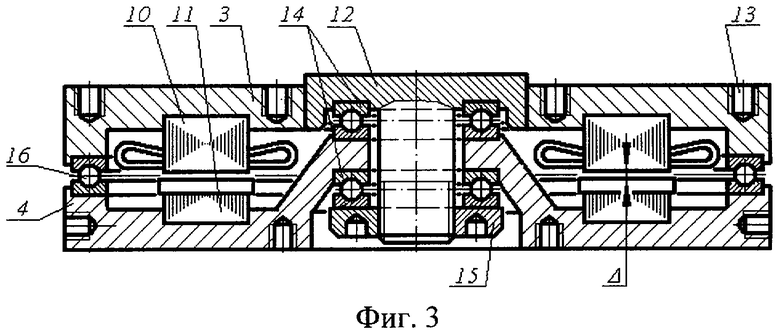

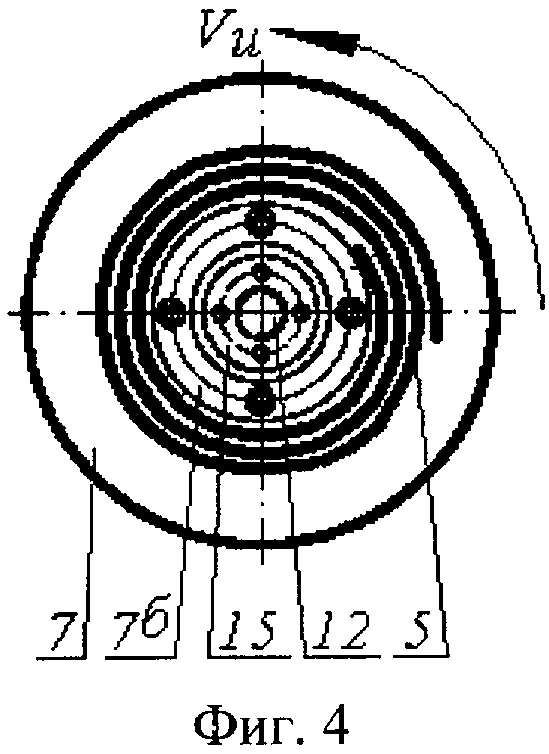

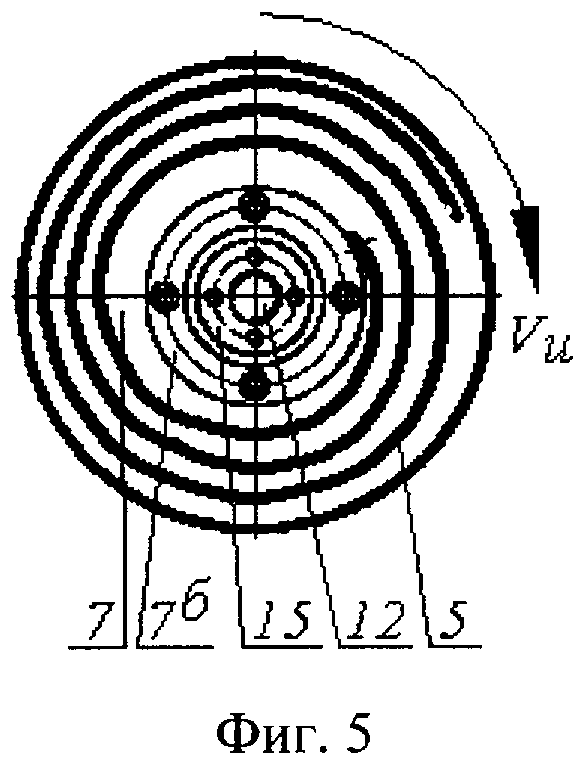

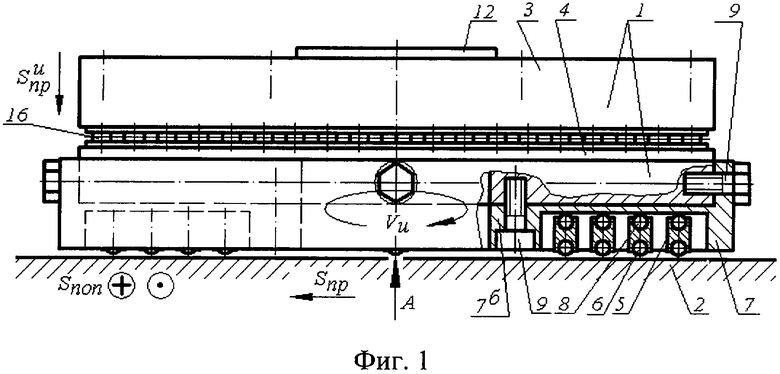

На фиг.1 представлена схема обработки вибронакатыванием плоской поверхности по предлагаемому способу разработанным инструментом, частичный продольный разрез; на фиг.2 - вид снизу по А на фиг.1; на фиг.3 - разработанный инструмент для реализации предлагаемого способа вибронакатывания плоских поверхностей, продольный разрез, диск со спиралью и рабочими деформирующими элементами условно снят; на фиг.4 - положение опорного элемента - спирали в крайнем закрученном состоянии, зависящем от направления вращения инструмента; на фиг.5 - положение опорного элемента - спирали в крайнем раскрученном состоянии, зависящем от направления вращения инструмента.

Предлагаемый способ реализуется многоэлементным деформирующим инструментом 1 для вибрационной обработки поверхностным пластическим деформированием плоских заготовок 2. Способ включает сообщение деформирующему инструменту вращательного движения со скоростью VИ и подачи SПР И относительно его продольной оси, а заготовке - продольной подачи SПР и поперечной подачи SПОП.

Инструмент 1, работающий по предлагаемому способу, состоит из неподвижной части корпуса - статора 3 и подвижной части - ротора 4. Ротор 4 содержит опорный элемент, выполненный в виде плоской и гибкой спирали 5, на которой размещены рабочие деформирующие элементы 6, например шарики. Внутренний конец опорного элемента - спирали 5 жестко прикреплен к центральной бобышке 7Б диска 7. Вся спираль 5 расположена в выемке диска 7 и опирается на торец выемки диска с помощью опорных шариков 8, установленных на внутреннем торце спирали 5. С этой целью на внутреннем торце спирали 5 изготовлены гнезда, в которых располагаются опорные шарики 8.

Рабочие деформирующие элементы 6 размещены также в гнездах на наружном торце спирали 5 против опорных шариков 8, причем последние выполняют функцию подшипников качения при закручивании и раскручивании спирали 5.

Диск 7 с помощью винтов 9 закреплен на подвижной вращающейся части роторе 4. Крепление периферии диска произведено к периферии ротора 4, а крепление центральной бобышки 7Б диска 7 - к торцу ротора.

Ротор 4 входит в состав торцового асинхронного двигателя (ТАД) [6-8].

Невращающаяся часть инструмента 1 является статором - 3 ТАД с витым магнитопроводом 10, в пазах которого расположена первичная обмотка, а в пазах магнитопровода 11 ротора 4 - короткозамкнутая вторичная обмотка.

В корпус статора 3 запрессован опорный стакан 12 с образованием наружного кольцевого выступа для фиксированного соединения вибронакатывающего инструмента 1, например, с инструментальной бабкой (непоказанной) фрезерного станка, на котором ведется обработка давлением плоских поверхностей заготовок 2. Неподвижное крепление инструмента производится винтами (не показаны), которые закручиваются в резьбовые гнезда 13.

Крепление подвижного ротора 4 на неподвижном статоре 3 осуществлено через упорные подшипники 14 с помощью гайки 15, навернутой на винтовую часть опорного стакана 12, с учетом воздушного зазора А между магнитопроводами 10 и 11.

После подключения обмотки статора 3 к сети в результате воздействия вращающегося магнитного поля на проводники короткозамкнутой обмотки ротора 4 последний приводится во вращение со скоростью VИ. Возникающие при этом силы осевого притяжения магнитопроводов 10 и 11 воспринимаются упорным подшипником 16. Благодаря тому, что упорный подшипник 16 установлен снаружи магнитопроводов 10 и 11, следовательно, диаметр его дорожки качения достаточно большой, повышается устойчивость ротора 4 против выворачивающего действия сил, требующихся для эффективного вибронакатывания предлагаемым инструментом. Такая конструкция ТАД привода вращения инструмента позволяет уменьшить осевой размер всего инструмента 1, не превышающий суммарной толщины магнитопроводов 10 и 11, и делает инструмент компактным.

Работа по предлагаемому способу осуществляется следующим образом.

Инструмент 1 подводят к заготовке 2 и прижимают деформирующие элементы, например шарики, 6 к обрабатываемой поверхности с необходимым для нанесения микрорельефа усилием, пользуясь поперечной подачей SПОП. Затем инструменту или заготовке (на фиг.1 - заготовке 2) сообщают относительное прямолинейное продольное перемещение SПР, а инструменту 1 - вращательное движение VИ. При этом вращающийся ротор 4 с помощью бобышки 7Б, расположенной в центре диска 7, закручивает плоскую гибкую спираль 5 (см. фиг.4), которая, сжавшись, за наружный конец тянет по эксцентричной относительно центральной оси ротора 4 траектории гнезда вместе с деформирующими элементами - шариками 6, которыми и производится нанесение микрорельефа на плоскую поверхность заготовки. За счет имеющих место неровностей поверхности заготовки, а также различной твердости и шероховатости отдельных ее участков деформирующие элементы - шарики 6 перемещаются по поверхности обрабатываемой заготовки, то замедляя, то увеличивая скорость перемещения, при этом то сильнее сжимая гибкую спираль 5, то ослабляя последнюю, в результате скорость перемещения деформирующих элементов - шариков 6 по поверхности изменяется именно по траектории эксцентриситета шариков 6 относительно оси ротора 4. Такие дополнительные движения деформирующих элементов - шариков 6 обеспечивают дополнительное смятие на линиях траектории перемещения деформирующих элементов - шариков 6, образуют на них дополнительные выступы и впадины, т.е. усложняют микрорельеф на поверхности заготовки.

Крепление спирали с деформирующими элементами только одним концом к бобышке диска вызывает различное направления ее деформирования, зависящее от направления вращения ротора. Так, на фиг.4 спираль закручена на центральной бобышке по часовой стрелке, а направление вращения инструмента VИ - против часовой стрелки, это приводит спираль в крайнее закрученное состояние. На фиг.5 спираль закручена на центральной бобышке также по часовой стрелке, а направление вращения инструмента VИ - по часовой стрелке, это приводит спираль в крайнее раскрученное состояние.

Предлагаемый способ позволяет увеличить степень рельефности без усложнения конструкции инструмента.

Скорость вращения инструмента VИ задают в зависимости от требуемой производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость составляет 30…300 м/мин. Заготовке сообщают продольную подачу SПР не более 0,1…3,0 мм на один оборот инструмента. Оптимальную подачу SПР o определяют по формуле

SПР o=kSЭ,

где k - число деформирующих элементов; SЭ - подача на один деформирующий элемент, принимается, например, для шариков не более - 0,01…0,05 мм на один оборот инструмента.

Пример. Обрабатывалась вибронакатыванием плоская поверхность корпуса длиной 1242 мм и шириной 70 мм, шероховатость Ra=0,4 мкм; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207…228. Предварительная обработка - черновое и чистовое фрезерование и финишная обработка вибронакатыванием проводились на модернизированном вертикально-фрезерном станке мод. 6М13П. Модернизация заключалась в установлении специального устройства с данным инструментом. Диаметр вибронакатывающего инструмента 110 мм. Частота вращения инструмента VИ=259 м/мин (4,32 м/с), nИ=750 об/мин, продольную подачу принимали SПР o=24·0,03=0,72 мм на один оборот, инструмента, где k=24 - количество шариков в инструменте, диаметр шариков - 7,94 мм. Продольную подачу стола с заготовкой принимали SПР=0,72·750=540 мм/мин. Усилие вибронакатывания составляло около ≈700 Н, глубина наклепанного слоя находилась в пределах 0,15…0,20 мм; величина, на которую изменился размер после обкатки 0,01…0,02 мм; смазывающе-охлаждающей жидкостью при накатывании служил сульфофрезол (5%-ная эмульсия).

Требуемые шероховатость и точность поверхности были достигнуты через Тм=2,64 мин (против Тм баз=8,75 мин по базовому варианту при традиционном шлифовании с помощью шлифовальной головки, с последующим полированием абразивной лентой ЛВТ 2200×55 Э4, 5-8-10 ГОСТ 12439-79 на плоскошлифовальном станке на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Отклонение от плоскостности составило не более 0,07 мм, что допустимо по ТУ.

Достоинствами предлагаемого способа, реализуемого многоэлементным вибронакатывающим инструментом, являются:

- возможность вибронакатывания плоских поверхностей с повышением точности обработки на 10…20%, отклонение формы не более 10…30 мкм;

- позволяет вести вибронакатывание на максимальных подачах по сравнению с известными одноэлементными или трехэлементными устройствами;

- уменьшает погрешность предшествующей обработки;

- многоэлементность инструмента позволяет осуществить многопроходность обработки, за счет чего достигается более высокое качество обработки;

- образование определенной макро- и микрогеометрической формы обработанной поверхности, уменьшение параметра шероховатости - сглаживание поверхности, изменение структуры материала - поверхностный наклеп и создание определенного напряженного состояния - все это благоприятно действует на износостойкость.

Предлагаемый способ реализуется инструментом, не сложным по конструкции и надежным в эксплуатации, а способ вибронакатывания плоских поверхностей предлагаемым инструментом отличается простотой в реализации. Получаемые на поверхности упрочняемой заготовки структуры слоев обладают повышенной твердостью, соответственно, износостойкостью и сопротивлением усталостному разрушению. Использование предлагаемого способа и инструмента позволяет повысить производительность обработки в 1,5…2,0 раза и обеспечить высокое качество и точность.

Предлагаемые способ и инструмент позволяют повысить КПД привода при минимальной энергоемкости и трудоемкости изготовления, обеспечить его надежность, увеличить стойкость, а также увеличить степень рельефности обрабатываемой поверхности без усложнения конструкции инструмента.

Источники информации

1. А.с. СССР 366062, МПК В24В 39/00. Способ упрочнения поверхности металлических деталей. Г.М.Азаревич. №1616331. 1973.

2. А.с. СССР 1238952, МПК В24В 39/00. Устройство для ударного вибронакатывания. Ю.Г.Шнейдер, Б.Н.Букин, Г.Р.Круглов. №3818752. 1986.

3. А.с. СССР 313647, МПК В24В 39/02. 1971.

4. А.с. СССР 1232463, МПК В24В 39/06. 1986.

5. А.с. СССР 1779562 А1, МПК В24В 39/06. Инструмент для обработки плоских поверхностей деталей вибронакатыванием. Н.И.Котович, A.M.Игнатович, А.А.Дубовик, П.П.Сугоняко. 4911191/27. 1992.

6. Загрядцкий В.И., Кобяков Е.Т., Степанов Ю.С. Торцовые асинхронные электродвигатели и электромеханические агрегаты./Под общей ред. д.т.н., проф. Ю.С.Степанова. - М.: Машиностроение - 1, 2003. - С.6-15, рис.1.4-1.5.

7. Патент RU 2058655, C6 H02K 5/16, 17/00. Торцовая электрическая асинхронная машина / Загрядцкий В.И., Кобяков Е.Т. 1996. Бюл. №11.

8. Патент RU 2140700, C1 6 H02K 5/173, 5/16, 17/16. Торцовая электрическая асинхронная машина / Загрядцкий В.И., Кобяков Е.Т., Сидоров Е.П. 1999. Бюл. №30.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2009 |

|

RU2425745C2 |

| СПОСОБ ВИБРОУПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2009 |

|

RU2429962C2 |

| ВИБРОУПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2009 |

|

RU2429963C2 |

| УСТРОЙСТВО ДЛЯ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2437750C1 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ВАЛОВ И ВИНТОВ | 2009 |

|

RU2412041C1 |

| ЭЛЕКТРИЧЕСКАЯ ВИБРОГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2009 |

|

RU2421320C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383424C1 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2440232C2 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433905C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433904C2 |

Изобретение относится к обработке металлов давлением, в частности к способам обработки поверхностным пластическим деформированием плоских деталей. Сообщают деформирующему инструменту вращательное движение и движение подачи относительно его продольной оси. Сообщают заготовке продольную подачу и поперечную подачу. Используют деформирующий инструмент, содержащий корпус, диск с центральной бабышкой и выемкой и опорный элемент в виде плоской гибкой спирали. На наружном торце спирали размещены рабочие деформирующие элементы, а на ее внутреннем торце установлены шарики. Спираль расположена в выемке диска, на торец которого она опирается посредством шариков и ее внутренний конец жестко прикреплен к центральной бобышке диска. Корпус выполнен в виде торцового асинхронного двигателя и содержит подвижную вращающуюся часть - ротор и неподвижную часть - статор. Диск закреплен на роторе. В результате расширяются технологические возможности. 5 ил.

Способ вибронакатывания плоских заготовок, включающий сообщение деформирующему инструменту вращательного движения и подачи относительно его продольной оси, а заготовке - продольной подачи и поперечной подачи, отличающийся тем, что используют деформирующий инструмент, содержащий корпус, диск с центральной бабышкой и выемкой и опорный элемент в виде плоской гибкой спирали, на наружном торце которой размещены рабочие деформирующие элементы, а на ее внутреннем торце установлены шарики, упомянутая спираль расположена в выемке диска, на торец которого она опирается посредством шариков, и ее внутренний конец жестко прикреплен к центральной бобышке диска, корпус выполнен в виде торцового асинхронного двигателя и содержит подвижную вращающуюся часть - ротор с витым магнитопроводом, в пазах которого расположена короткозамкнутая вторичная обмотка, и неподвижную часть - статор с витым магнитопроводом, в пазах которого расположена первичная обмотка, при этом диск закреплен на роторе.

| Инструмент для обработки плоских поверхностей деталей вибронакатыванием | 1991 |

|

SU1779562A1 |

| ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2312752C1 |

| Устройство для обработки плоских поверхностей деталей виброобкатыванием | 1985 |

|

SU1232463A1 |

| КОМБИНИРОВАННЫЙ ИГЛОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2252133C1 |

| Способ определения атретических изменений в ооцитах из полостных фолликулов яичников крупного рогатого скота | 1986 |

|

SU1386189A1 |

Авторы

Даты

2011-09-10—Публикация

2009-10-16—Подача