Настоящее изобретение относится к щеточному модулю для вращающейся шлифовальной щетки для шлифования по существу плоских элементов, причем щеточный модуль содержит удлиненный корпус с двумя расположенными напротив боковыми краями и множество щетинок, которые выступают из корпуса, и содержит, по меньшей мере, одну абразивную шкурку, которая выступает из корпуса по существу в том же направлении, что и щетинки.

В настоящее время вращающиеся шлифовальные щетки для шлифования по существу плоских деревянных элементов создаются из множества таких шлифовальных модулей, которые установлены с возможностью выступания в радиальном направлении из центра абразивной пластины. Каждый из таких щеточных модулей содержит корпус с жестко закрепленной шлифовальной щеткой и абразивной шкуркой, которая может заменяться, когда абразивная шкурка истирается. Шлифовальный модуль содержит выступающий в продольном направлении буртик, выполненный с возможностью закрепления в комплементарной канавке с поднутрением на абразивной пластине. Щеточные модули такого типа известны, например, из патента США 6869349 B2.

Такие щеточные модули широко используются в сочетании с известными типами шлифовальных устройств для шлифования по существу плоских деревянных элементов, как, например, дверцы шкафа. Шлифовальное устройство содержит конвейерную ленту или конвейерные ролики для перемещения плоских деревянных элементов через устройство. Часто шлифовальное устройство содержит как шлифовальные щетки, которые расположены в поперечном направлении по отношению к направлению перемещения, так и так называемые плоские шлифовальные щетки. Плоские шлифовальные щетки отличаются тем, что шлифовальные щетки проходят радиально из центра на одной стороне пластины, расположенной напротив оси вращения, которая проходит через ее центр, причем ось вращения проходит вертикально и под прямыми углами к направлению перемещения и, таким образом, обеспечивает шлифование элемента при помощи круглого шлифования. Предпочтительно, если в шлифовальном устройстве расположено несколько поперечных рядов плоских шлифовальных щеток, поскольку это обеспечивает особенно высокую эффективность шлифования. Такое шлифовальное устройство известно, например, из EP 1175961 A2.

Однако недостатком данных плоских шлифовальных щеток является то, что в связи с заменой абразивной шкурки необходимо заменять сравнительно большое количество абразивных шкурок в отдельности. В ситуациях, когда во время выполнения производственного заказа по одному типу элементов необходимо заменять абразивные шкурки, например, когда требуется перейти на абразивные шкурки с другой зернистостью или когда вследствие истирания абразивную шкурку необходимо заменить, такая замена предполагает излишне большие потери производственного времени, при этом шлифовальное устройство вынуждено простаивать в течение всего времени, которое требуется для выполнения такой замены, что увеличивает производственные расходы на выполнение рассматриваемого заказа и с общей точки зрения снижает рентабельность производственного заказа как такового.

Поэтому задачей настоящего изобретения является создание щеточного модуля для шлифовальной щетки, посредством которого можно быстро перейти на другую абразивную шкурку, что обеспечивает минимизацию или полное устранение периода простоя шлифовального устройства в связи с переходом на другую абразивную шкурку во время выполнения производственного заказа.

В соответствии с настоящим изобретением поставленная задача решается тем, что на каждом из упомянутых боковых краев абразивная шкурка выполнена таким образом, что абразивные стороны абразивных шкурок обращены друг от друга, таким образом, абразивные стороны каждой из абразивных шкурок обращены по существу к плоскому элементу, независимо от направления вращения, и так, что она шлифует по существу плоский элемент.

Таким образом, без лишних хлопот, посредством изменения направления вращения шлифовальных щеток шлифовального устройства можно быстро перейти на другую абразивную шкурку и, следовательно, минимизировать или полностью устранить длительные периоды бездействия (простоя) шлифовального устройства, обусловленные заменой абразивной шкурки во время выполнения производственного заказа. Таким образом, может быть устранена незапланированная замена абразивной шкурки на щеточном модуле и может быть повышена рентабельность шлифовального устройства в целом. Впоследствии, когда выполнение производственного заказа завершается, можно заменить абразивную шкурку на щеточном модуле / или весь щеточный модуль целиком, таким образом, по существу не влияя на выполнение производственного заказа.

В соответствии с предпочтительным вариантом настоящего изобретения корпус снабжен механическими соединительными средствами, которые выполнены с возможностью взаимодействия с комплементарным механическим соединительным средством на абразивной шкурке, так что абразивная шкурка установлена с возможностью отсоединения на корпусе. Предпочтительно также, если механическим соединительным средством на корпусе является проходящая в продольном направлении канавка с поднутрением, причем абразивная шкурка на краю содержит выступающий буртик, который является комплементарным канавке с поднутрением. Таким образом, достигнут особенно предпочтительный вариант осуществления, поскольку теперь можно заменять абразивную шкурку отдельно без необходимости одновременной замены шлифовальных щетинок, которые в подавляющем большинстве случаев не истираются в такой степени, как абразивная шкурка.

Предпочтительно, если абразивная шкурка содержит выступающий буртик, расположенный на удерживающем средстве, которое содержит две створки, между которыми установлена абразивная шкурка, поскольку таким образом особенно предпочтительное соединительное средство находится в соединении с абразивной шкуркой, заменяемой посредством сдвига в канавку с поднутрением в корпусе.

Предпочтительно, если щетинки надежно установлены на корпусе и расположены по существу на одинаковом расстоянии до каждой из проходящих в продольном направлении канавок. Таким образом, гарантируется, что щетки оказывают по существу равномерное контактное давление на заднюю сторону абразивной шкурки, независимо от направления вращения шлифовальной щетки.

Предпочтительно, если шлифовальная щетка снабжена круглой абразивной пластиной с центром вращения и первой и второй стороной, и из которой ось вращения проходит под прямыми углами к первой стороне от центра вращения; и при этом абразивная пластина содержит множество канавок с поднутрением, проходящих радиально от центра вращения, в которых установлены щеточные модули. Таким образом достигается особенно предпочтительная комбинация шлифовальной щетки со щеточным модулем в соответствии с настоящим изобретением.

Другие предпочтительные варианты осуществления настоящего изобретения будут понятны из зависимых пунктов формулы изобретения.

Ниже настоящее изобретение будет описано со ссылкой на чертежи, на которых:

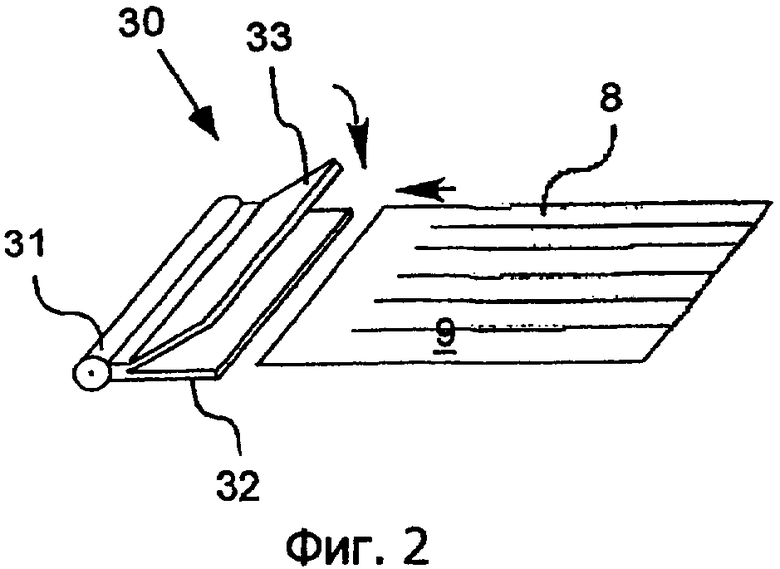

Фиг.1 представляет собой вид в разрезе щеточного модуля в соответствии с настоящим изобретением;

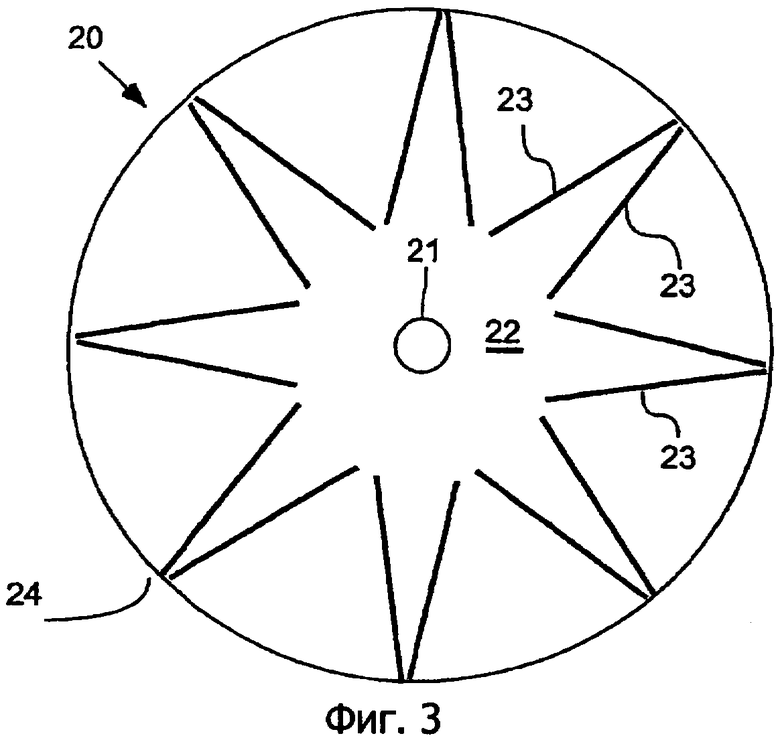

Фиг.2 представляет собой вид в перспективе удерживающего средства для абразивной шкурки;

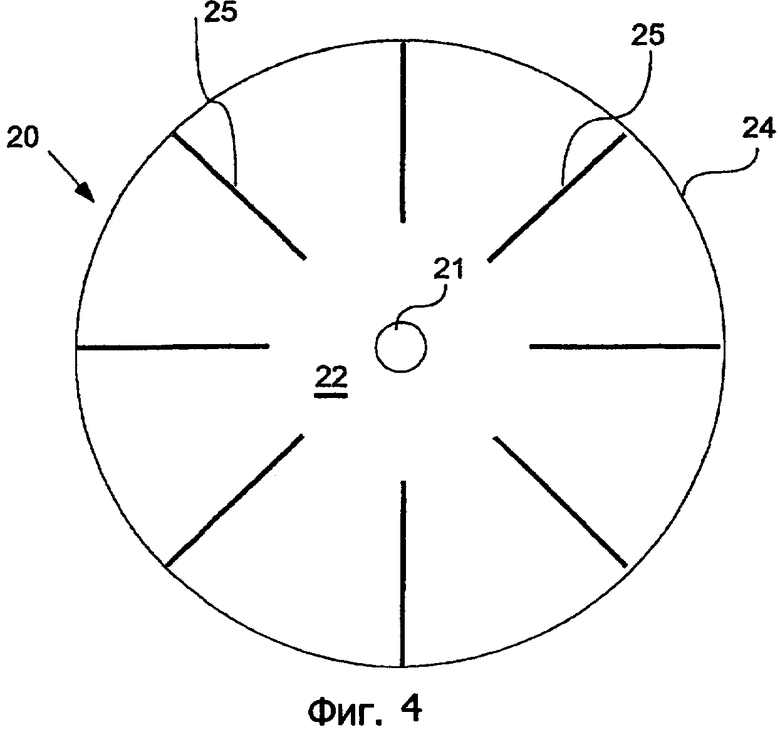

Фиг.3 представляет собой схематичный чертеж, иллюстрирующий первую абразивную пластину для установки ряда щеточных модулей; и

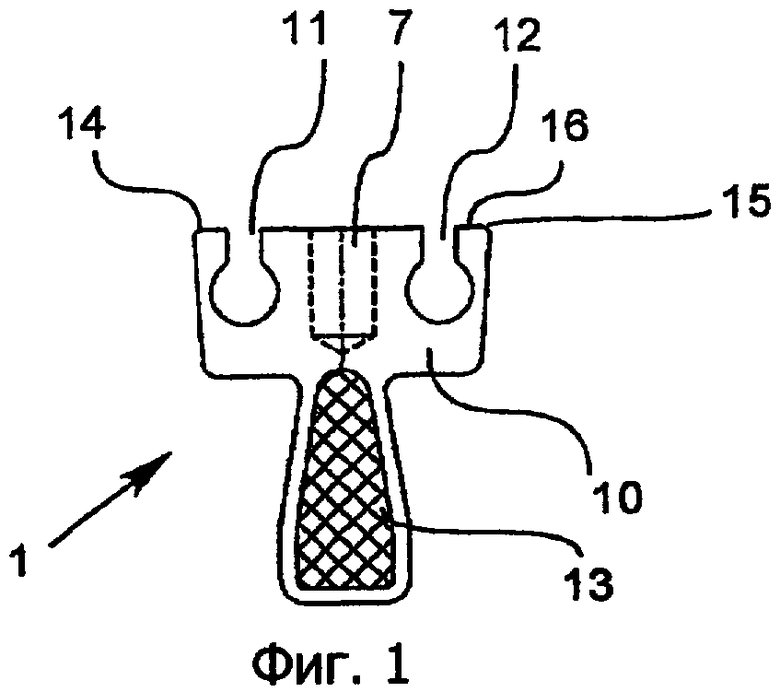

Фиг.4 представляет собой схематичный чертеж, иллюстрирующий вторую абразивную пластину для установки ряда щеточных модулей.

Таким образом, на фиг.1 показан щеточный модуль 1 в соответствии с вариантом осуществления настоящего изобретения. На фиг.1 щеточный модуль 1 изображен в виде изнутри сбоку, понятно, что щеточный модуль имеет продольное направление, проходящее в плоскость бумаги.

Щеточный модуль содержит корпус 10 с нижней поверхностью 16, проходящей в продольном направлении (т.е. в плоскости бумаги), ограниченный двумя боковыми краями 14, 15. В соединении с каждым из боковых краев 14, 15 корпус содержит проходящую в продольном направлении канавку 11, 12 с поднутрением для размещения удерживающего средства 30 с абразивной шкуркой. В качестве альтернативы абразивная шкурка может размещаться непосредственно в канавке. Абразивной шкуркой 8 может быть совершенно любая конфигурация, например, из грубого полотна или бумаги, содержащая, по меньшей мере, одну абразивную сторону 9 с частицами абразивного материала и противоположную заднюю сторону, которая чаще всего не содержит частиц абразивного материала. Предпочтительно, если абразивная шкурка 8 разрезана на тонкие полоски, чтобы таким образом обеспечить абразивную шкурку 8, которая особенно пригодна для шлифования по существу плоских элементов. Предпочтительно, если абразивные шкурки, имеющие размеры частиц абразивного материала, т.е. различные шлифовальные характеристики/шероховатость, будут расположены в каждой проходящей в продольном направлении канавке 11, 12.

На фиг.2 показано удерживающее средство 30. Удерживающее средство 30 содержит выступающий буртик 31, выполненный с возможностью взаимодействия с канавкой 11, 12 в корпусе 10 щеточного модуля; понятно, что удерживающее средство 30 имеет продольное увеличение, соответствующее проходящей в продольном направлении канавке 11, 12. На противоположной стороне от буртика 31 удерживающее средство содержит две створки 32, 33, которые проходят под углом друг к другу. Между двумя створками 32, 33 размещается абразивная шкурка 8, после чего створки 32, 33 прижимаются друг к другу и, таким образом, плотно зажимают абразивную шкурку 8.

На фиг.1 ссылочной позицией 7 обозначено одно из ряда отверстий, выполненных в ряд в продольном направлении щеточного модуля 1 между проходящими в продольном направлении канавками 11, 12, и которые выполнены с возможностью размещения щетинок (не показаны). Данные щетинки проходят по существу под прямыми углами от нижней поверхности 16 и предназначены во время шлифования для обеспечения контактного давления на заднюю сторону абразивной шкурки, и предпочтительно, если они немного короче, чем сама абразивная шкурка.

Напротив корпуса 10 щеточный модуль содержит соединительный элемент 13, который проходит от корпуса 10 в направлении, противоположном щетинкам/абразивной шкурке, и предназначен для прикрепления щеточного модуля 1, причем соединительный элемент 13 выполнен с возможностью размещения в выполненной в осевом направлении направляющей шпоночного паза на втулке для расположенного в горизонтальном направлении абразивного барабана или радиально проходящего шпоночного паза на абразивной пластине, как описано ниже.

Таким образом, на фиг.3 и 4 показаны в схематической форме два плоских рисунка абразивной пластины 20 при рассмотрении с нижней поверхности 22, т.е. со стороны, на которой расположены щеточные модули 1, и которые также должны быть направлены вниз к шлифуемому элементу. Предпочтительно, если абразивная пластина расположена выше плоскости, параллельной по существу плоским шлифуемым элементам.

Как показано на чертеже, абразивные пластины 20 содержат плоскую нижнюю поверхность 22 и верхнюю поверхность, расположенную напротив нее (не показана), и из нижней поверхности 22 щеточные модули 1 проходят по существу под прямыми углами. Под прямыми углами от верхней поверхности проходит ось вращения (не показана), которая предназначена для взаимодействия с приводными средствами, чтобы таким образом передавать вращательное движение на абразивную пластину 20. Предпочтительно, если ось вращения совпадает с центром круглой абразивной пластины 20, но ось вращения также может быть расположена эксцентрично.

В нижней поверхности абразивная пластина 20, показанная на фиг.3, содержит множество проходящих канавок 23 с поднутрением, в которых расположены щеточные модули 10 и которые объединяются с образованием звезды. Абразивная пластина, показанная на фиг.4, содержит канавки 25 с поднутрением, которые проходят радиально из оси вращения (центра вращения) 21.

Ниже будет более подробно объяснен предпочтительный способ шлифования по существу плоского элемента при помощи щеточного модуля (1) для вращающейся шлифовальной щетки в соответствии с настоящим изобретением. Способ включает в себя следующие особенности.

Сначала по существу плоский элемент размещают на конвейере на рабочем месте оператора при помощи оператора, после чего элемент перемещается по конвейеру в направлении перемещения от рабочего места оператора к другому положению после шлифовальной щетки. Одновременно с данным перемещением одна поверхность элемента шлифуется посредством вращающейся шлифовальной щетки с абразивными шкурками (8), которые выполнены в соединении и предпочтительно над средством перемещения, причем упомянутый элемент шлифуется посредством первых абразивных шкурок в результате вращения шлифовальной щетки в первом направлении вращения.

Затем при помощи специального чувствительного средства, расположенного во втором положении, определяется, что элемент уже перемещен за шлифовальную щетку, на основании чего в вычислительный блок выдается сигнал для изменения направления вращения для шлифовальной щетки и конвейера, соответственно. Предпочтительно, если это происходит на основе сигнала (А), оповещающего средство управления, выполненное с возможностью управления направлением вращения шлифовальной щетки и конвейера, соответственно, для изменения направления вращения шлифовальной щетки и конвейера. Предпочтительно, если средством управления является средство, которое выполнено с возможностью изменения тока в электродвигателях, которые приводят в движение шлифовальную щетку и конвейер, соответственно, посредством чего направление вращения данных электродвигателей также изменяется, при этом направления вращения шлифовальной щетки и конвейера, соответственно, будут противоположны первому направлению вращения, посредством чего элемент перемещается по конвейеру обратно на рабочее место оператора, при этом одновременно элемент шлифуется посредством (других) абразивных шкурок (8), которые выполнены с возможностью шлифования элемента посредством вращения шлифовальной щетки во втором направлении вращения, которые отличаются от первых абразивных шкурок (8). Таким образом, без значительной регулировки устройства можно обеспечить шлифование элемента при помощи двух типов абразивных шкурок (8).

Настоящее изобретение было описано со ссылкой на предпочтительный вариант осуществления щеточного модуля; однако можно изменить его таким образом, чтобы корпус щеточного модуля можно было выполнить с возможностью непосредственного контакта с проходящими в продольном направлении канавками с поднутрением в абразивной пластине или абразивном барабане, соответственно. Кроме того, абразивная шкурка может быть закреплена непосредственно на щеточном модуле, например, посредством использования зажимов или приклеивания непосредственно на стороны корпуса.

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении щеточных модулей для шлифовальных щеток, предназначенных для шлифования по существу плоских элементов. Щеточный модуль содержит удлиненный корпус с двумя расположенными напротив боковыми краями и множеством щетинок, которые выступают из корпуса. На каждом из боковых краев выполнены проходящие в его продольном направлении канавки с поднутрением для абразивных шкурок, размещенных с выступанием их из корпуса в том же направлении, что и щетинки. Абразивные стороны шкурок обращены в направлении друг от друга для обеспечения обращения их абразивной стороны к плоскому элементу независимо от направления вращения шлифовальной щетки. Абразивные шкурки в различных канавках имеют различные шлифовальные характеристики. Щеточные модули размещают на абразивной пластине. Плоские элементы располагают на конвейере, а шлифование осуществляют с изменением направлений вращения шлифовальной щетки и перемещения конвейера. В результате уменьшаются периоды простоя шлифовального устройства за счет обеспечения быстрого перехода в процессе шлифования на использование другой шкурки. 3 н. и 6 з.п. ф-лы, 4 ил.

1. Щеточный модуль (1) для вращающейся шлифовальной щетки для шлифования, по существу, плоских элементов, содержащий удлиненный корпус (10) с двумя расположенными напротив боковыми краями (14, 15) и множеством щетинок, выступающих из корпуса (10), отличающийся тем, что на каждом из боковых краев (14, 15) корпуса (10) выполнены проходящие в его продольном направлении канавки (11, 12) с поднутрением для абразивных шкурок (8), размещенных с выступанием их из корпуса (10), по существу, в том же направлении, что и щетинки, и с обращением их абразивных сторон в направлении друг от друга для обеспечения обращения абразивной стороны абразивных шкурок (8), по существу, к плоскому элементу независимо от направления вращения шлифовальной щетки, причем абразивная шкурка (8) в канавке (11) имеет шлифовальные характеристики, отличные от шлифовальных характеристик абразивной шкурки (8) в канавке (12).

2. Модуль по п.1, отличающийся тем, что корпус (10) содержит механические соединительные средства, которые выполнены с возможностью взаимодействия с комплементарным механическим соединительным средством на абразивной шкурке (8) для обеспечения установки с возможностью отсоединения абразивной шкурки (8) на корпусе (10).

3. Модуль по п.1 или 2, отличающийся тем, что абразивные шкурки (8) на краю выполнены с выступающим буртиком (31), который является комплементарным канавкам (11, 12) с поднутрением.

4. Модуль по п.3, отличающийся тем, что выступающий буртик (31) расположен на удерживающем средстве (30), которое содержит две створки (32, 33), между которыми установлена абразивная шкурка (8).

5. Модуль по п.1, отличающийся тем, что щетинки прочно закреплены в корпусе (10) и расположены, по существу, на одинаковом расстоянии до каждой из проходящих в продольном направлении канавок (11, 12) с поднутрением.

6. Модуль по п.1, отличающийся тем, что содержит соединительный элемент (13) для соединения с комплементарными соединительными элементами на шлифовальной щетке, причем соединительный элемент (13) выступает из корпуса (10) в направлении, противоположном абразивной шкурке (8) и щетинкам.

7. Абразивная пластина для щеточного модуля по любому из пп.1-6, которая является круглой, имеет первую (22) и вторую стороны и ось (21) вращения, которая проходит под прямым углом к первой стороне, при этом абразивная пластина (20) содержит множество канавок (23) с поднутрением, которые проходят радиально от оси (21) вращения и в которых установлены щеточные модули (1).

8. Способ шлифования, по существу, плоского элемента посредством щеточного модуля (1) по любому из пп.1-6 для вращающейся шлифовальной щетки в шлифовальном устройстве, содержащем конвейер и вращающуюся шлифовальную щетку, который включает:

размещение, по существу, плоского элемента на конвейере на рабочем месте оператора;

перемещение элемента по конвейеру в направлении перемещения от рабочего места оператора в другое положение после шлифовальной щетки;

шлифование поверхности на элементе посредством вращающейся шлифовальной щетки с абразивными шкурками (8), которые выполнены в соединении со средством перемещения для шлифования элемента посредством вращения шлифовальной щетки в первом направлении вращения;

изменение вращения шлифовальной щетки на другое направление вращения, противоположное первому направлению вращения;

изменение направления перемещения по конвейеру для перемещения элемента из второго положения до рабочего места оператора, посредством чего элемент шлифуется абразивными шкурками, которые выполнены с возможностью шлифования элемента путем вращения шлифовальной щетки во втором направлении вращения;

выдачу, по существу, плоского элемента на конвейере в рабочем месте оператора.

9. Способ по п.8, который включает определение упомянутого элемента при помощи чувствительного средства, расположенного во втором положении, причем чувствительное средство соединено с вычислительным блоком, который на основании сигнала (А) оповещает средство управления, выполненное с возможностью управления направлениями вращения для шлифовальной щетки и конвейера, соответственно, для изменения направлений вращения шлифовальной щетки и конвейера.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| УСТРОЙСТВО ДЛЯ ВЫЕМКИ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1995 |

|

RU2083749C1 |

| ЩЕТОЧНОШЛИФОВАЛЬНАЯ ГОЛОВКА | 2002 |

|

RU2229372C2 |

| ЩЕТОЧНОШЛИФОВАЛЬНАЯ ГОЛОВКА | 0 |

|

SU346090A1 |

Авторы

Даты

2011-09-10—Публикация

2007-02-21—Подача