Область изобретения

Настоящее изобретение относится к ламинату. Более конкретно, оно относится к ламинату, включающему слой акриловой смолы (первый слой) и композицию органосилоксановой смолы (второй слой), причем все они сформированы на основе в указанном порядке и обладают превосходной устойчивостью к атмосферным воздействиям.

Предпосылки изобретения

Пластиковые материалы находят широкое применение в различных областях, используя их высокую ударную прочность, легкость и технологичность. Особенно широко используют акриловую смолу, поликарбонатную смолу и смолу на основе стирола, которые представляют собой прозрачные пластики, в качестве заменителей стекла. Однако, так как указанные смолы неудовлетворительны с точки зрения устойчивости к атмосферным воздействиям, известно, что когда их используют на улице в течение длительного времени, они разлагаются или портятся, что ухудшает их физические свойства и внешний вид. Кроме того, они обладают такими недостатками, как то, что их поверхности легко царапаются из-за их низкой износостойкости и повреждаются растворителями.

В последние годы существует тенденция к использованию органического стекла, включающего прозрачный пластик, в качестве основы для оконных стекол, особенно оконных стекол для автомобилей, благодаря их легкости и безопасности при эксплуатации. В отношении таких органических стекол требуется такая же устойчивость к атмосферным воздействиям, что и для обычных стекол. Так как необходимо предотвратить образование царапин на ветровых стеклах при работе дворников и образования царапин на боковых стеклах при вертикальном перемещении окон, требуется превосходная износостойкость.

Чтобы улучшить устойчивость к атмосферным воздействиям и износоустойчивость органического стекла, было выдвинуто большое количество предположений относительно использования слоя органосилоксановой смолы на поверхности основания. Например, патентный документ 1 и патентный документ 2 раскрывают композиции смолы, которая содержит частичный конденсат тригидроксисилана и коллоидную двуокись кремния. Далее, патентный документ 3 и патентный документ 4 раскрывают композиции смолы, которая содержит конденсат алкилтриалкоксисилана и тетраалкоксисилана и коллоидную двуокись кремния.

Хотя отвержденные пленки указанных композиций смол обладают некоторой степенью износостойкости, отвержденные пленки подвержены растяжению из-за разницы в коэффициентах термического расширения между основанием и отвержденными пленками в высокотемпературном окружении и из-за этого могут треснуть. Поэтому существует проблема их прочности.

Чтобы решить эту проблему, было выдвинуто предложение о формировании слоя термореактивной акриловой смолы между основой и слоем органосилоксановой смолы. Например, в патентном документе 5 предложено использование слоя акрил-уретановой смолы, которую получают из акрилового полиола и изоцианатного соединения, в качестве слоя термореактивной акриловой смолы. Однако, так как изоцианатное соединение обладает высокой реакционной способностью, стабильность при хранении полученной кроющей композиции оказалась низкой, и вязкость композиции повышается в процессе использования или хранения, в результате чего композиция превращается в гель. Более того, во время термического отверждения легко происходит побочная реакция.

Патентный документ 6 и патентный документ 7 предлагают использование сополимера на основе винила, содержащего алкоксисилильную группу, в качестве слоя термореактивной акриловой смолы. Однако, так как алкоксисилильная группа постепенно реагирует с водой, содержащейся в композиции, подлежащей гидролизу и конденсации, указанная композиция становится вязкой и желатинизируется.

Патентный документ 8 раскрывает композицию смолы, которая содержит алкилциклогексилалкиловый эфир (мет)акриловой кислоты в качестве основного компонента. Однако устойчивость к атмосферным воздействиям указанной композиции смолы неудовлетворительна, и остается пространство для усовершенствований.

Между тем, чтобы повысить устойчивость к атмосферным воздействиям, известен способ, в котором поглотитель ультрафиолетового излучения добавляют к слою термореактивной акриловой смолы. Например, патентный документ 9 предлагает добавлять поглотитель ультрафиолетового излучения на основе бензотриазола к термореактивной акриловой смоле, чтобы улучшить ее устойчивость к атмосферным воздействиям. Однако скорость оптического разложения самого поглотителя ультрафиолетового излучения велика, и поэтому существует ограничение связанное с длительностью подавления оптического повреждения основы. Если добавляют большое количество поглотителя ультрафиолетового излучения, чтобы исправить указанный дефект, адгезия между основой и слоем органосилоксановой смолы ухудшается.

Поглотитель ультрафиолетового излучения на основе триазина извес.тен как поглотитель ультрафиолетового излучения, обладающий низкой скоростью оптического разложения. Однако если поглотитель ультрафиолетового излучения на основе триазина добавляют к термореактивной акриловой смоле, полученная отвержденная пленка подвержена побелению при ее экспонировании во внешней среде и ее внешний вид и прозрачность быстро ухудшаются.

Патентный документ 1) JP-A 51-002736

Патентный документ 2) JP-A 55-094971

Патентный документ 3) JP-A 63-278979

Патентный документ 4) JP-A 01-306476

Патентный документ 5) JP-A 62-169832

Патентный документ 6) JP-A 59-109528

Патентный документ 7) JP-A 2004-131549

Патентный документ 8) JP-A 2002-206042

Патентный документ 9) JP-A 2000-318106

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание ламината, который обладает превосходной устойчивостью к атмосферным воздействиям и износостойкостью.

Другой целью настоящего изобретения является создание ламината, который обладает превосходной адгезией.

Авторы настоящего изобретения провели исследования, чтобы улучшить устойчивость к атмосферным воздействиям ламината, включающего основу, первый слой, полученный из акриловой смолы, и второй слой, полученный из органосилоксановой смолы, причем все они сформированы в указанном порядке. В результате было обнаружено, что если поглотитель ультрафиолетового излучения на основе триазина, обладающий низкой скоростью оптического разложения, и акриловый полимер, содержащий циклогексильную группу с низкой полярностью, заключены в первом слое, способность к диспергированию поглотителя ультрафиолетового излучения улучшается, и активный участок поглотителя ультрафиолетового излучения может быть защищен, в результате чего эффект поглотителя ультрафиолетового излучения проявляется непрерывно, и получают ламинат, обладающий превосходной устойчивостью к атмосферным воздействиям.

Кроме того, было обнаружено, что если акриловый полимер, содержащий уретановую связь, содержится в первом слое, получают ламинат, обладающий хорошей адгезией, особенно адгезией в высокотемпературном окружении. Настоящее изобретение осуществлено на основе указанных результатов исследований.

Таким образом, настоящее изобретение предлагает ламинат, включающий основу, первый слой, полученный в результате термического отверждения композиции акриловой смолы, и второй слой, полученный в результате термического отверждения композиции органосилоксановой смолы, причем все они сформированы в указанном порядке, где

композиция акриловой смолы включает:

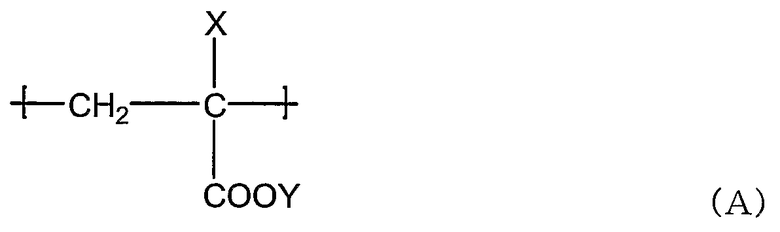

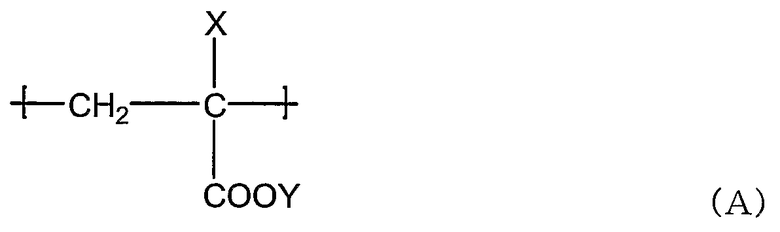

(A) акриловый сополимер, который содержит, по меньшей мере, 70 мол.% повторяющегося звена, представленного следующей формулой (A):

где X представляет атом водорода или метильную группу, Y представляет метильную группу, этильную группу, циклоалкильную группу, гидроксиалкильную группу, содержащую от 2 до 5 атомов углерода или остаток поглотителя ультрафиолетового излучения на основе триазина, содержание атомов водорода в X составляет 30 мол.% или менее, и содержание циклоалкильных групп в Y составляет от 1 до 85 мол.%, содержание остатка поглотителя ультрафиолетового излучения на основе триазина составляет от 0 до 15 мол.% и содержание этильной группы составляет от 1 до 98 мол.%;

(В) блокированное полиизоцианатное соединение, содержащее изоцианатные группы от 5,5 до 50 вес.% и количество изоцианатных групп составляет от 0,8 до 1,5 эквивалентов в расчете на 1 эквивалент гидроксильных групп акрилового полимера формулы (A);

(С) от 0,001 до 0,4 вес.ч. катализатора отверждения в расчете на 100 вес.ч. содержания компонентов (A) и (B); и

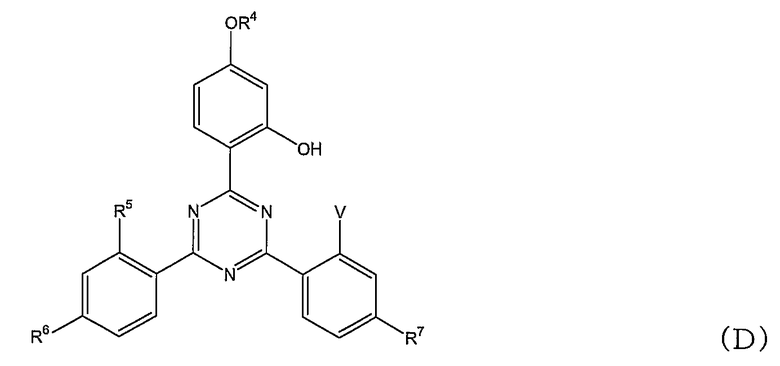

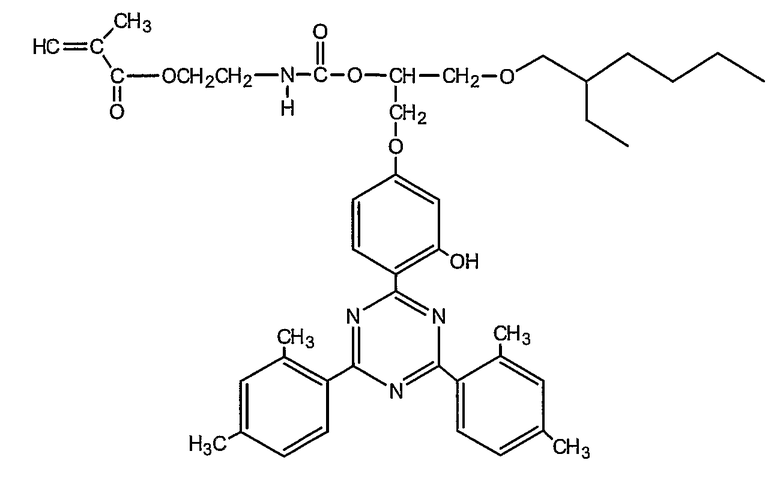

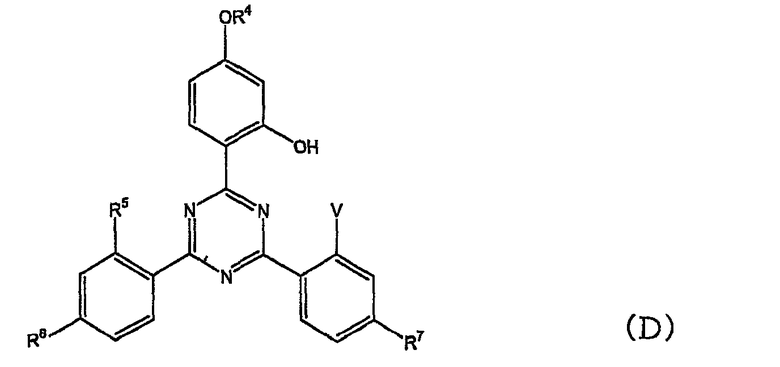

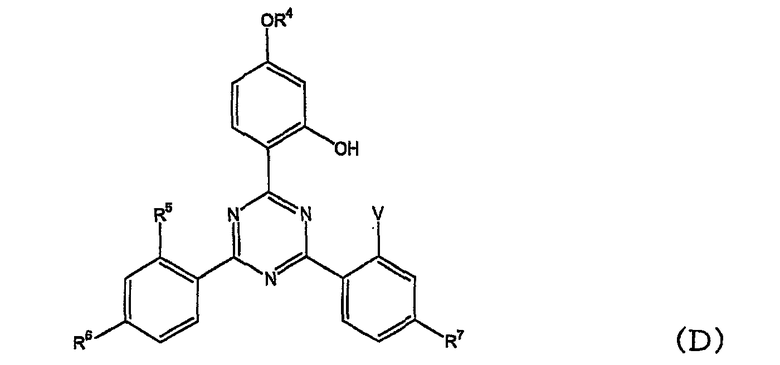

(D) от 0 до 40 вес.ч. поглотителя ультрафиолетового излучения на основе триазина, представленного следующей формулой (D), в расчете на 100 вес.ч. общего содержания компонентов (A) и(B):

где R4 представляет алкильную группу, содержащую от 1 до 18 атомов углерода, заместитель, представленный формулой -CH2CH(OH)CH2О-R8 (R8 представляет алкильную группу, содержащую от 1 до 18 атомов углерода) или заместитель, представленный формулой -CH(CH3)C(О)О-R9 (R9 представляет алкильную группу, содержащую от 1 до 18 атомов углерода), R5 представляет атом водорода, алкильную группу, содержащую от 1 до 18 атомов углерода или алкоксигруппу, содержащую от 1 до 18 атомов углерода, алкоксигруппу, содержащую от 1 до 18 атомов углерода, или фенильную группу, которая может быть замещена алкильной группой, содержащей от 1 до 18 атомов углерода или атом галогена, и V представляет атом водорода, OH группу, или алкильную группу, содержащую от 1 до 12 атомов углерода,

общее содержание остатка поглотителя ультрафиолетового излучения на основе триазина в формуле (A) и как компонента (D) составляет от 1 до 40 вес.%; и

композиция органосилоксановой смолы включает:

(E) коллоидную двуокись кремния;

(F) гидролитический конденсат алкоксисилана, представленного следующей формулой (F):

где R1 и R2 каждый независимо представляет алкильную группу, содержащую от 1 до 4 атомов углерода, винильную группу или алкильную группу, содержащую от 1 до 3 атомов углерода, которая замещена, по меньшей мере, одной группой, выбранной из группы, состоящей из метакрилоксигруппы, аминогруппы, глицидоксигруппы и 3,4-эпоксициклогексильной группы, R3 представляет алкильную группу, содержащую от 1 до 4 атомов углерода или винильную группу,

m и n каждый независимо представляет целое число из 0, 1 или 2, и (m+n) представляет целое число из 0, 1 или 2; и

(G) оксид металла, и

содержание компонента (E) составляет от l0 до 60 вес.%, содержание компонента (F) составляет от 40 до 90 вес.% в переводе на R1 mR2 nSi(OR3)(4-m-n)/2 и количество компонента (G) составляет от 0 до 15 вес.ч. в расчете на 100 вес.ч. от общего содержания компонентов (E) и (F).

Настоящее изобретение включает оконное стекло, полученное из ламината.

Настоящее изобретение представляет, кроме того, композицию акриловой смолы, включающую:

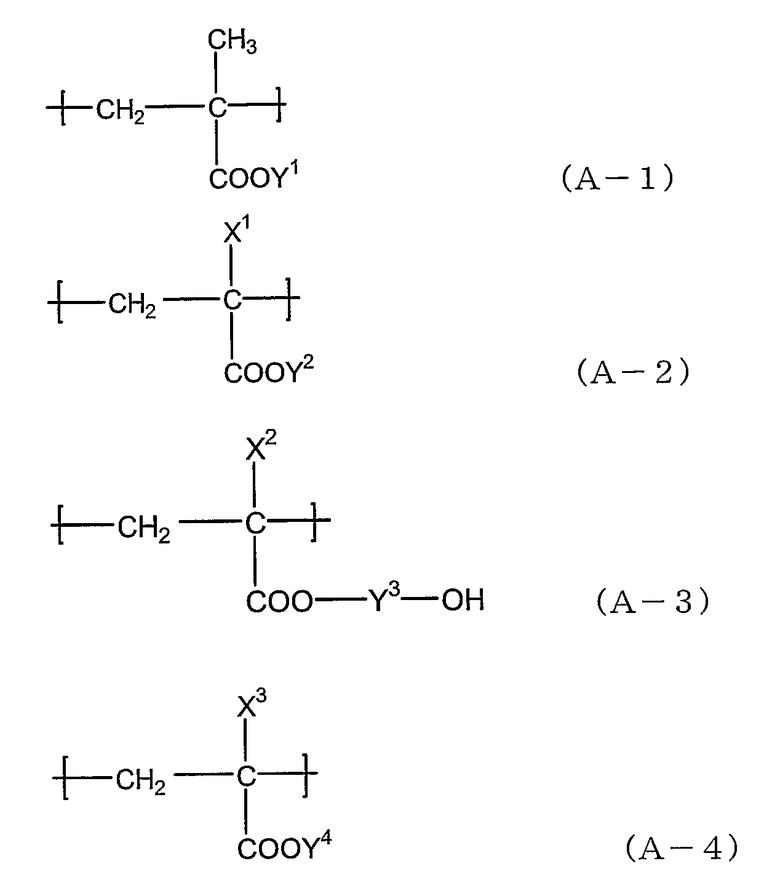

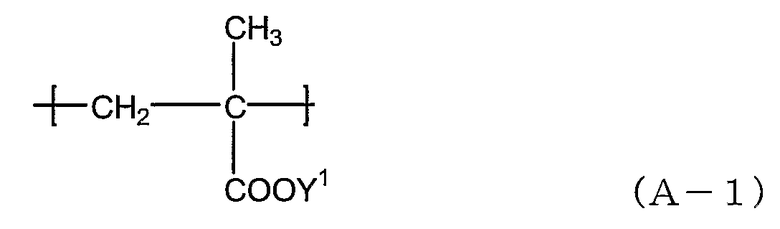

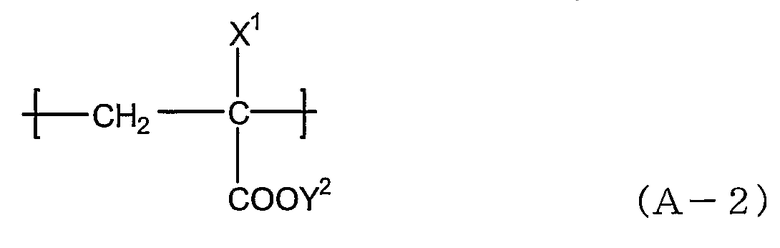

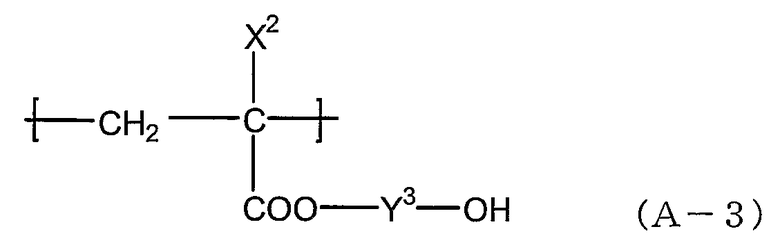

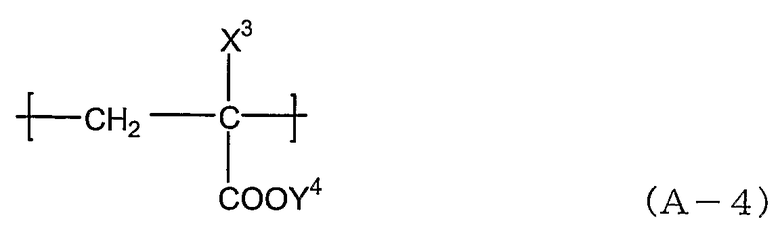

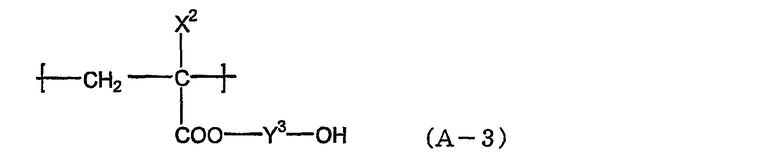

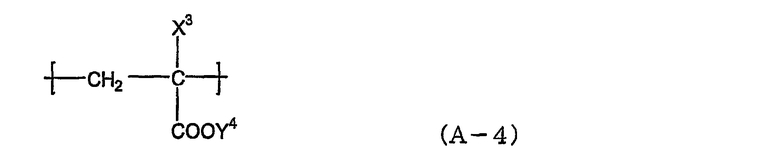

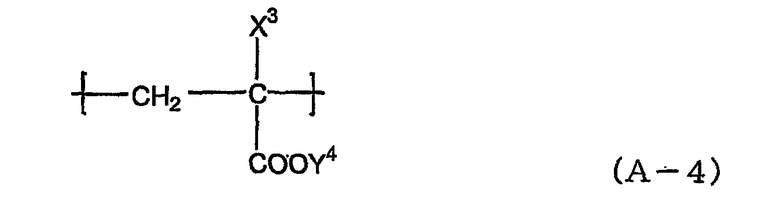

(A) акриловый сополимер, который содержит от 1 до 98 мол.% повторяющегося звена, представленного следующей формулой (A-l), от 1 до 85 мол.% повторяющегося звена, представленного следующей формулой (A-2), от 1 до 15 мол.% повторяющегося звена, представленного следующей формулой (A-3) и от 0 до 15 мол.% повторяющегося звена, представленного следующей формулой (A-4), причем общее содержание указанных повторяющихся звеньев составляет, по меньшей мере, 70 мол.%:

где Y1 представляет метильную группу или этильную группу, Y2 представляет циклоалкильную группу, X1 представляет атом водорода или метильную группу, X2 представляет атом водорода или метильную группу, Y3 представляет алкиленовую группу, содержащую от 2 до 5 атомов углерода, Y4 представляет остаток поглотителя ультрафиолетового излучения на основе триазина, и X3 представляет атом водорода или метильную группу;

(B) блокированное полиизоцианатное соединение, содержащее изоцианатные группы от 5,5 до 50 вес.% и количество изоцианатных групп составляет от 0,8 до 1,5 эквивалентов в расчете на 1 эквивалент гидроксильных групп акрилового сополимера;

(C) от 0,001 до 0,4 вес.ч. катализатора отверждения в расчете на 100 вес.ч. общего содержания компонентов (A) и (B); и

(D) от 0 до 40 вес.ч. поглотителя ультрафиолетового излучения на основе триазина, представленного вышеуказанной формулой (D), в расчете на 100 вес.ч. от общего содержания компонентов (A) и (B), и

общее содержание остатка поглотителя ультрафиолетового излучения на основе триазина формулы (A-4) и как компонента (D) составляет от 1 до 40 вес.%.

Далее, настоящее изобретение представляет композицию органосилоксановой смолы, включающую:

(F) гидролитический конденсат алкоксисилана, представленного следующей формулой (F):

где R1 и R2 каждый независимо представляет алкильную группу, содержащую от 1 до 4 атомов углерода, винильную группу или алкильную группу, содержащую от 1 до 3 атомов углерода, которая замещена, по меньшей мере, одной группой, выбранной из группы, состоящей из метакрилоксигруппы, аминогруппы, глицидоксигруппы и 3,4-эпоксициклогексильной группы,

R3 представляет алкильную группу, содержащую от 1 до 4 атомов углерода, или винильную группу,

m и n каждый независимо представляет целое число из 0, 1 или 2, и (m+n) представляет целое число из 0, 1 или 2; и

(G) оксид металла, причем все они растворены и/или

диспергированы в растворителе, и

(i) содержание компонента (E) составляет от 10 до 60 вес.% и содержание компонента (F) составляет от 40 до 90 вес.% в расчете на 100 вес.% от общего содержания компонентов (E) и (F), где содержание компонента (F) представляет вес в переводе на R1 mR2 nSiO(4-m-n)/2, и количество компонента (G) составляет от 0,1 до 15 вес.ч. в расчете на 100 вес.ч. от общего содержания компонентов (E) и (F), и

(ii) если кумулятивно 50% диаметров частиц и кумулятивно 90% диаметров частиц при измерении распределения частиц по размерам методом дифракции лазерного излучения для компонента (G) представлены как D50 и D90 соответственно, и D90 представляет 100 нм или менее, и D90/D50 представляет 20 или менее.

ПРЕДПОЧТИТЕЛЬНЫЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Композиция акриловой смолы

Композиция акриловой смолы настоящего изобретения включает (A) акриловый сополимер, (B) блокированное полиизоцианатное соединение, (C) катализатор отверждения и (D) поглотитель ультрафиолетового излучения на основе триазина. Далее приводится подробное описание компонентов от (A) до (D).

Акриловый сополимер (A)

Акриловый сополимер (здесь и далее именуемый как "компонент (A)") содержит, по меньшей мере, 70 мол.% повторяющегося звена, представленного следующей формулой (A):

В представленной выше формуле, X представляет атом водорода или метильную группу. Содержание атомов водорода в X составляет 30 мол.% или менее.

Y представляет метильную группу, этильную группу, циклоалкильную группу, гидроксиалкильную группу, содержащую от 2 до 5 атомов углерода или остаток поглотителя ультрафиолетового излучения на основе триазина. Содержание циклоалкильной группы в Y составляет от 1 до 85 мол.%. Содержание остатка поглотителя ультрафиолетового излучения на основе триазина составляет от 0 до 15 мол.% и содержание этильной группы составляет от 1 до 98 мол.%. Акриловый сополимер, предпочтительно, содержит повторяющиеся звенья, представленные формулами (A-l), (A-2), (A-3) и (A-4).

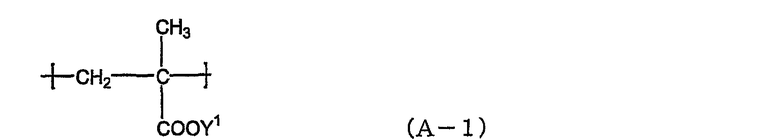

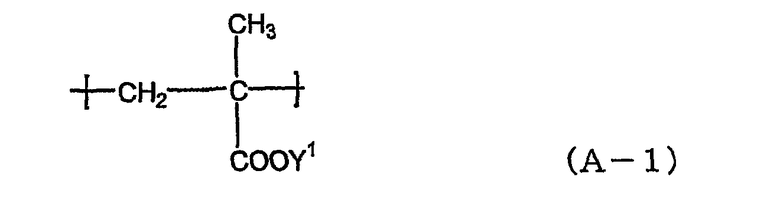

Звено (А-1)

В формуле (A-1), Y1 представляет метильную группу или этильную группу. Повторяющееся звено, представленное формулой (A-1), получают путем полимеризации метилметакрилата или этилметакрилата. Их можно использовать отдельно или в комбинации. Содержание звена (A-1) в акриловом сополимере составляет, предпочтительно, от 1 до 98 мол.%. Если содержание звена (A-1) меньше чем 1 мол.%, гибкость первого слоя ухудшается, и второй слой оказывается подвержен растрескиванию. Кроме того, адгезия между основой и вторым слоем уменьшается, что не выгодно.

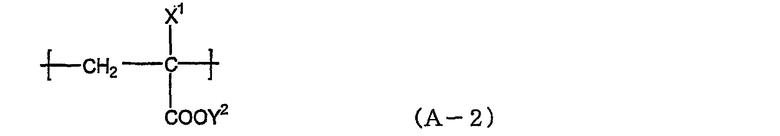

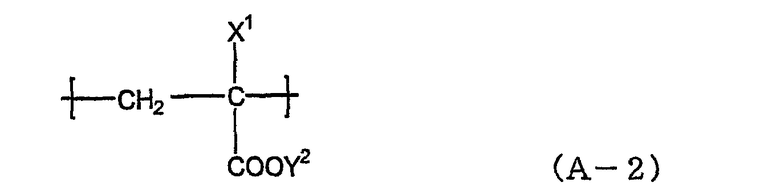

Звено (A-2)

В формуле (A-2), X1 представляет атом водорода или метильную группу, и Y2 представляет циклоалкильную группу. Повторяющееся звено, представленное формулой (A-2), получают путем полимеризации акрилата или метакрилата, содержащих, по меньшей мере, одну циклоалкильную группу в молекуле. Число атомов углерода в циклоалкильной группе составляет, предпочтительно, от 5 до 12. Конкретные примеры циклоалкильной группы включают циклогексильную группу и циклооктильную группу.

Повторяющееся звено, представленное формулой (A-2), можно ввести путем сополимеризации с соответствующим мономером. Примеры соответствующих мономеров включают

циклогексилакрилат, 4-метилциклогексилакрилат,

2,4-диметилциклогексилакрилат, 2,4,6-триметилциклогексилакрилат, 4-трет-бутилциклогексилакрилат, адамантилакрилат,

дициклопентадиенилакрилат, циклогексилметилакрилат,

4-метилциклогексилметилакрилат,

2,4-диметилциклогексилметилакрилат,

2,4,6-триметилциклогексилметилакрилат,

4-трет-бутилциклогексилметилакрилат, циклогексилметакрилат,

4-метилциклогексилметакрилат, 2,4-диметилциклогексилметакрилат,

2,4,6-триметилциклогексилметакрилат,

4-трет-бутилциклогексилметакрилат, адамантилметакрилат,

дициклопентадиенилметакрилат, циклогексилметилметакрилат,

4-метилциклогексилметилметакрилат,

2,4-диметилциклогексилметилметакрилат,

2,4,6-триметилциклогексилметилметакрилат и

4-трет-бутилциклогексилметилметакрилат.

Их можно использовать отдельно или в комбинации двух или более. Из перечисленных мономеров циклогексилметакрилат особенно предпочтителен.

Содержание звена (A-2) в акриловом сополимере составляет, предпочтительно, от 1 до 85 мол.%. Если содержание звена (A-2) меньше чем 1 мол.%, способность к диспергированию поглотителя ультрафиолетового излучения на основе триазина ухудшается, и первый слой проявляет тенденцию к побелению. Если содержание выше чем 85 мол.%, адгезия между основой и вторым слоем уменьшается.

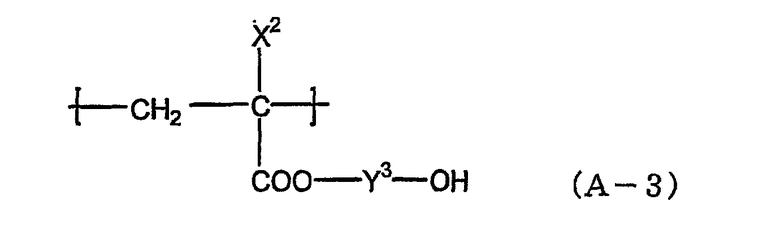

Звено (A-3)

В формуле (A-3), X2 представляет атом водорода или метильную группу и Y3 представляет алкиленовую группу, содержащую от 2 до 5 атомов углерода. Примеры алкиленовой группы включают этиленовую группу, триметиленовую группу и тетраметиленовую группу. Звено (A-3) содержит гидроксильную группу.

Звено (A-3) можно ввести путем сополимеризации c соответствующим мономером. Примеры соответствующих мономеров включают 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат,

2-гидроксипропилакрилат, 2-гидроксипропилметакрилат,

3-гидроксипропилакрилат, 3-гидроксипропилметакрилат,

4-гидроксибутилакрилат, 4-гидроксибутилметакрилат,

3-гидроксибутилакрилат, 3-гидроксибутилметакрилат,

2-гидроксибутилакрилат и 2-гидроксибутилметакрилат.

Их можно использовать отдельно или в комбинации двух или более. Из перечисленных мономеров особенно предпочтителен 2-гидроксиэтилметакрилат.

Содержание звена (A-3) в акриловом сополимере составляет, предпочтительно, от 1 до 15 мол.%, более предпочтительно от 5 до 15 мол.%. Если содержание вышеуказанного звена (A-3) превышает вышеуказанный интервал, кроющий слой становится подвержен растрескиванию, что не выгодно.

Звено (A-4)

В формуле (A-4), X3 представляет атом водорода или метильную группу, и Y4 представляет остаток поглотителя ультрафиолетового излучения на основе триазина.

Звено (A-4) можно ввести путем сополимеризации акрилатного или метакрилатного мономеров, содержащих остаток поглотителя ультрафиолетового излучения на основе триазина. Примеры акрилатных или метакрилатных мономеров, содержащих остаток поглотителя ультрафиолета на основе триазина, включают

2-[4-(2-акрилокси-3-додецилоксипропил)окси]-2-гидроксифенил]-4,6-бис(2,4-диметилфенил)-1,3,5-триазин,

2-[4-(2-акрилокси-3-тридецилоксипропил)окси]-2-гидроксифенил]-4,6-бис(2,4-диметилфенил)-1,3,5-триазин,

2-[4-(2-акрилокси-3-(2-этилгексилокси)пропил)окси]-2-гидроксифенил]-4,6-бис(2,4-диметилфенил)-1,3,5-триазин,

2-[4-(2-метакрилокси-3-додецилоксипропил)окси]-2-гидроксифенил]-4,6-бис(2,4-диметилфенил)-1,3,5-триазин,

2-[4-(2-метакрилокси-3-тридецилоксипропил)окси]-2-гидроксифенил]-4,6-бис(2,4-диметилфенил)-1,3,5-триазин,

2-[4-(2-акрилокси-3-(2-этилгексилокси)пропил)окси]-2-гидроксифенил]-4,6-бис(2,4-диметилфенил)-1,3,5-триазин,

2-[4-(2-метакрилокси-3-(2-этилгексилокси)пропил)окси]-2-гидроксифенил]-4,6-бис(2,4-диметилфенил)-1,3,5-триазин,

аддукт 2-[4-(2-гидрокси-3-(2-этилгексилокси)пропил)окси]-2-гидрокси фенил]-4,6-бис(2,4-диметилфенил)-1,3,5-триазина с 2-изоцианатоэтилакрилатом и аддукт 2-[4-(2-гидрокси-3-(2-этилгексилокси)пропил)окси]-2-гидроксифенил]-4,6-бис(2,4-диметилфенил)-1,3,5-триазина с 2-изоцианатоэтилметакрилатом. Их можно использовать отдельно или в комбинации двух или более. Из перечисленных мономеров наиболее предпочтительны аддукт

2-[4-(2-гидрокси-3-(2-этилгексилокси)пропил)окси]-2-гидроксифенил]-4,6-бис(2,4-диметилфенил)-1,3,5-триазина с

2-изоцианатоэтилметакрилатом и

2-[4-(2-метакрилокси-3-(2-этилгексилокси)пропил)окси]-2-гидроксифенил]-4,6-бис(2,4-диметилфенил)-1,3,5-триазин.

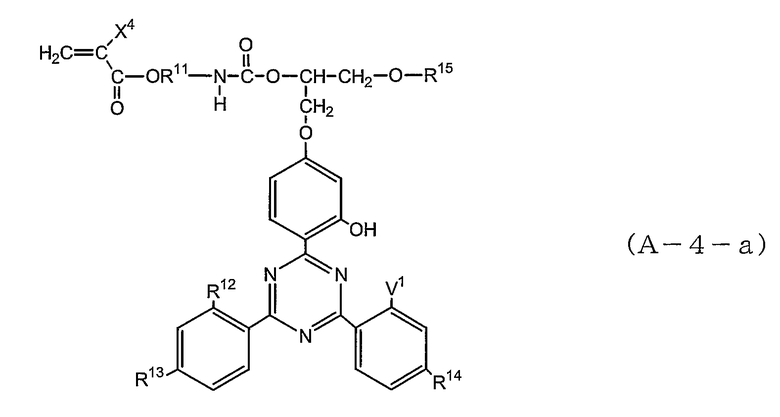

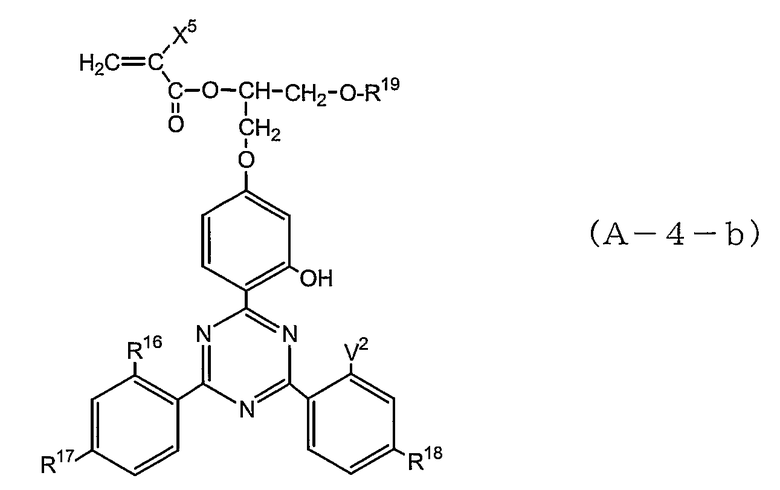

Более конкретно, предпочтительно использовать повторяющееся звено, полученное из акрилового мономера, представленного следующими формулами (A-4-a) или (A-4-b):

В представленной выше формуле, R11 представляет алкиленовую группу, содержащую от 2 до 6 атомов углерода, R12 представляет атом водорода, алкильную группу, содержащую от 1 до 18 атомов углерода или алкоксигруппу, содержащую от 1 до 18 атомов углерода, R13 и R14 одинаковы или каждый независимо представляет атом водорода, атом галогена, алкильную группу, содержащую от 1 до 18 атомов углерода, алкоксигруппу, содержащую от 1 до 18 атомов углерода или фенильную группу, которая может быть замещена алкильной группой, содержащей от 1 до 18 атомов углерода или атомом галогена, R15 представляет алкильную группу, содержащую от 1 до 18 атомов углерода, X4 представляет атом водорода или метильную группу, и V1 представляет атом водорода, OH группу или алкильную группу, содержащую от 1 до 12 атомов углерода.

В представленной выше формуле, R16 представляет атом водорода, алкильную группу, содержащую от 1 до 18 атомов углерода или алкоксигруппу, содержащую от 1 до 18 атомов углерода, R17 и R18 одинаковы или каждый независимо представляет атом водорода, атом галогена, алкильную группу, содержащую от 1 до 18 атомов углерода, алкоксигруппу, содержащую от 1 до 18 атомов углерода или фенильную группу, которая может быть замещена алкильной группой, содержащей от 1 до 18 атомов углерода или атомом галогена, R19 представляет алкильную группу, содержащую от 1 до 18 атомов углерода, X5 представляет атом водорода или метильную группу, и V2 представляет атом водорода, OH группу или алкильную группу, содержащую от 1 до 12 атомов углерода.

В настоящем изобретении остаток поглотителя ультрафиолетового излучения на основе триазина представляет остаток поглотителя ультрафиолетового излучения на основе триазина и обладает способностью поглощать ультрафиолетовое излучение. Остаток поглотителя ультрафиолетового излучения на основе триазина резко отличается от соединения триазина по молекулярному весу, так как часть конца соединения триазина отсутствует, и соединение триазина связывается с акриловым сополимером. Однако, так как вес удаленной части соединения тиразина очень мал по сравнению с весом целого соединения, в настоящем изобретении предполагают для удобства, что вес остатка такой же, что и вес соединения тиразина.

Содержание звена (A-4) в акриловом сополимере составляет, предпочтительно, от 0 до 15 мол.%, более предпочтительно от 0 до 10 мол.%, гораздо более предпочтительно от 0 до 7 мол.%. Если содержание звена (A-4) выше чем 15 мол.%, адгезия между основанием и первым слоем и адгезия между первым слоем и вторым слоем становится меньше, и второй слой оказывается подвержен растрескиванию.

Общее содержание остатка поглотителя ультрафиолетового излучения на основе триазина в формуле (A-4) и как компонента (D) составляет, предпочтительно, от 1 до 40 вес.%, более предпочтительно от 2 до 30 вес.%.

Общее содержание повторяющихся звеньев, представленных формулами (A-l) до (A-4) в акриловом сополимере, составляет, по меньшей мере, 70 мол.%, предпочтительно от 80 до 100 мол.%, более предпочтительно от 90 до 100 мол.%.

Предпочтительно, чтобы акриловый сополимер содержал от 1 до 98 мол.% звена формулы (A-l), от 1 до 85 мол.% звена формулы (A-2), от 1 до 15 мол.% звена формулы (A-3) и от 0 до 15 мол.% звена формулы (A-4).

Акриловый сополимер представляет, предпочтительно, акриловый сополимер [I], полученный, обращая особое внимание на адгезию, путем балансирования свойств, таких как устойчивость к атмосферным воздействиям, износостойкость, адгезия, устойчивость к горячей воде и низкая степень испарения и вымывания поглотителя ультрафиолетового излучения, или акриловый сополимер [II], полученный, обращая особое внимание на потери при испарении поглотителя ультрафиолетового излучения во время термического отверждения композиции акриловой смолы и на предотвращение вымывания поглотителя ультрафиолетового излучения из первого слоя в композицию органосилоксановой смолы во время формирования второго слоя.

Акриловый сополимер [I] содержит от 50 до 98 мол.% повторяющегося звена формулы (A-l), от 1 до 35 мол.% повторяющегося звена формулы (A-2), от 1 до 15 мол.% повторяющегося звена формулы (A-3) и от 0 до 10 мол.% повторяющегося звена формулы (A-4), и общее содержание всех вышеуказанных повторяющихся звеньев составляет, по меньшей мере, 70 мол.%.

Акриловый сополимер [II] содержит от 1 до 60 мол.% повторяющегося звена формулы (A-l), более чем 35 мол.% и 85 мол.% или менее повторяющегося звена формулы (A-2), от 1 до 15 мол.% повторяющегося звена формулы (A-3) и от 0,1 до 15 мол.% повторяющегося звена формулы (A-4), и общее содержание всех вышеперечисленных повторяющихся звеньев составляет, по меньшей мере, 70 мол.%.

Предпочтительно, чтобы содержание повторяющегося звена, представленного формулой (A-4) в акриловом сополимере, составляло 0 мол.% и чтобы количество компонента (D) составляло от 1 до 40 вес.ч. в расчете на 100 вес.ч. от общего содержания компонентов (A) и (B).

Кроме того, предпочтительно, чтобы количество компонента

(D) составляло 0 вес.ч. в расчете на 100 вес.ч. от общего содержания компонентов (A) и (B) и чтобы содержание повторяющегося звена, представленного формулой (A-4) в акриловом сополимере, составляло от 0,1 до 15 мол.%.

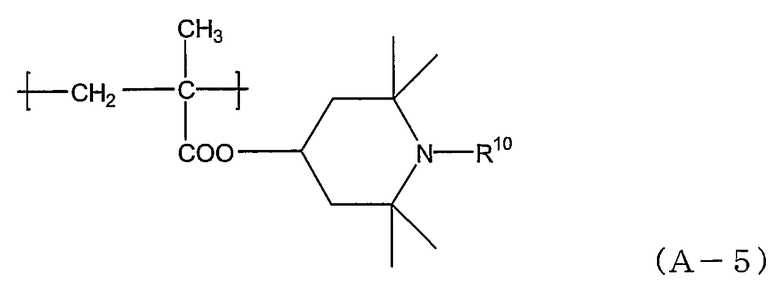

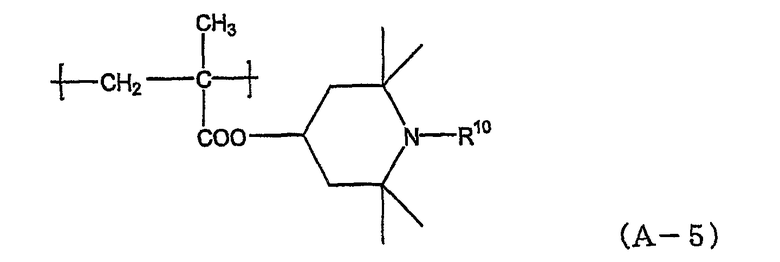

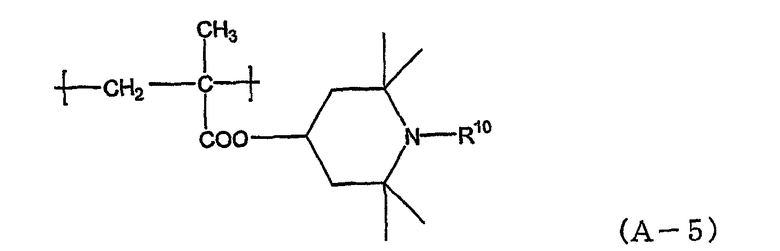

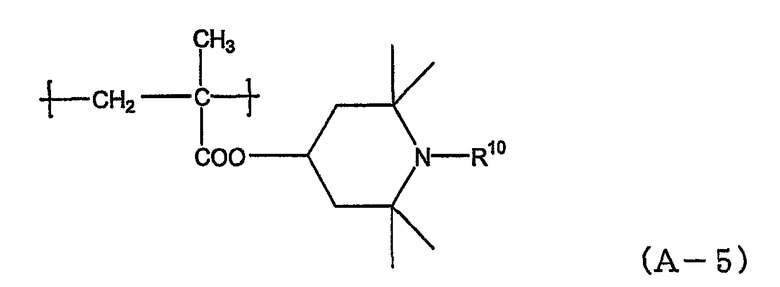

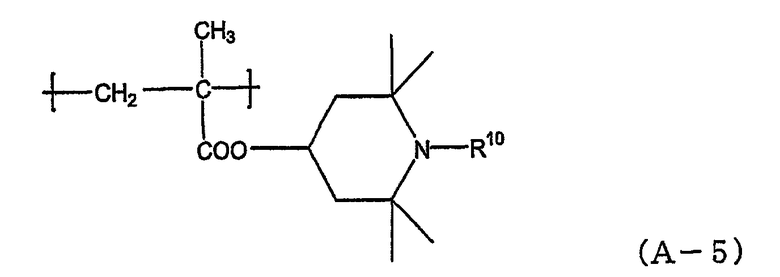

Звено (A-5)

Предпочтительно, чтобы акриловый сополимер содержал дополнительно повторяющееся звено, представленное следующей формулой (A-5). Если акриловый сополимер содержит звено (A-5), это повышает устойчивость к атмосферным воздействиям.

В представленной выше формуле, R10 представляет атом водорода, или алкильную группу, или алкоксигруппу, содержащую от 1 до 14 атомов углерода.

R10, предпочтительно, представляет алкильную группу или алкоксигруппу, содержащую от 1 до 8 атомов углерода. Примеры R10 включают метильную группу, этильную группу, пропильную группу, бутильную группу, метоксигруппу, этоксигруппу, пропоксигруппу и бутоксигруппу.

Содержание звена (A-5), предпочтительно, составляет от 0,1 до 15 мол.%, более предпочтительно от 0,1 до 10 мол.%, гораздо более предпочтительно от 1 до 8 мол.% в расчете на 100 мол.% от общего содержания всех повторяющихся звеньев акрилового сополимера. Если содержание (A-5) выше чем 15 мол.%, адгезия между основой и вторым слоем ухудшается.

Предпочтительно, чтобы акриловый сополимер [I] содержал от 50 до 97,9 мол.% повторяющегося звена формулы (A-l), от 1 до 35 мол.% повторяющегося звена формулы (A-2), от 1 до 15 мол.% повторяющегося звена формулы (A-3), от 0 до 10 мол.% повторяющегося звена формулы (A-4) и от 0,1 до 10 мол.% повторяющегося звена формулы (A-5), и общее содержание звеньев (A-1) до (A-5) составляло бы, по меньшей мере, 70 мол.% в расчете на 100 мол.% от общего содержания всех повторяющихся звеньев акрилового сополимера.

Предпочтительно, чтобы акриловый сополимер [II] содержал от 1 до 59,9 мол.% повторяющегося звена формулы (A-1), более чем 35 мол.% и 85 мол.% или менее повторяющегося звена формулы (A-2), от 1 до 15 мол.% повторяющегося звена формулы (A-3), от 0,1 до 10 мол.% повторяющегося звена формулы (A-4) и от 0,1 до 20 мол.% повторяющегося звена формулы (A-5), и общее содержание звеньев (A-1) до (A-5) составляло бы, по меньшей мере, 70 мол.% в расчете на 100 мол.% от общего содержания всех повторяющихся звеньев акрилового сополимера.

Если акриловый сополимер содержит звено (A-5), это может придать способность поглощать радикалы и еще более повысить устойчивость к атмосферным воздействиям. Общее содержание звеньев (A-1) до (A-5) составляет, по меньшей мере, 70 мол.%, предпочтительно, по меньшей мере, 80 мол.%, более предпочтительно, по меньшей мере, 90 мол.% в расчете на 100 мол.% общего содержания всех повторяющихся звеньев общего акрилового сополимера.

Звено (A-5) можно ввести путем сополимеризации соответствующего акрилатного и/или метакрилатного мономера. Примеры соответствующих мономеров включают

2,2,6,6-тетраметил-4-пиперидилметакрилат,

1,2,2,6,6-пентаметил-4-пиперидилметакрилат,

1-этил-2,2,6,6-тетраметил-4-пиперидилметакрилат,

l-пропил-2,2,6,6-тетраметил-4-пиперидилметакрилат,

l-трет-бутил-2,2,6,6-тетраметил-4-пиперидилметакрилат,

l-циклогексил-2,2,6,6-тетраметил-4-пиперидилметакрилат,

1-(4-метилциклогексил)-2,2,6,6-тетраметил-4-пиперидилметакрилат,

l-трет-октил-2,2,6,6-тетраметил-4-пиперидилметакрилат,

l-децил-2,2,6,6-тетраметил-4-пиперидилметакрилат,

l-додецил-2,2,6,6-тетраметил-4-пиперидилметакрилат,

l-метокси-2,2,6,6-тетраметил-4-пиперидилметакрилат,

l-этокси-2,2,6,6-тетраметил-4-пиперидилметакрилат,

l-пропокси-2,2,6,6-тетраметил-4-пиперидилметакрилат,

l-трет-бутокси-2,2,6,6-тетраметил-4-пиперидилметакрилат,

l-циклогексилокси-2,2,6,6-тетраметил-4-пиперидилметакрилат,

1-(4-метилциклогексилокси)-2,2,6,6-тетраметил-4-пиперидилметакрилат,

l-октокси-2,2,6,6-тетраметил-4-пиперидилметакрилат,

l-трет-октокси-2,2,6,6-тетраметил-4-пиперидилметакрилат,

l-децилокси-2,2,6,6-тетраметил-4-пиперидилметакрилат и

l-додецилокси-2,2,6,6-тетраметил-4-пиперидилметакрилат.

Их можно использовать отдельно или в комбинации двух или более.

Другие звенья

Акриловый сополимер (компонент (A)), который содержит звенья (A-l) до (A-5), может дополнительно содержать другие повторяющиеся звенья для обеспечения функциональности. Содержание другого повторяющегося звена составляет 30 мол.% или менее, предпочтительно 20 мол.% или менее, особенно предпочтительно 10 мол.% или менее в расчете на 100 мол.% от общего содержания всех повторяющихся звеньев акрилового сополимера как компонента (A).

Другое повторяющееся звено можно ввести путем сополимеризации мономера на основе винила, сополимеризуемого с акрилатным или метакрилатным мономером. Примеры мономеров на основе винила включают акриловую кислоту, метакриловую кислоту, амид акриловой кислоты, амид метакриловой кислоты, метилакрилат, этилакрилат, пропилакрилат, пропилметакрилат, бутилакрилат, бутилметакрилат, 2-этилгексилакрилат, 2-этилгексилметакрилат, додецилакрилат, додецилметакрилат,

2-(2'-гидрокси-5'-акрилоксиэтилфенил)бензотриазол,

2-(2'-гидрокси-5'-акрилоксиэтокифенил)бензотриазол,

2-(2'-гидрокси-5'-акрилоксипропилфенил)бензотриазол,

2-(2'-гидрокси-5'-акрилоксипропоксифенил)бензотриазол,

2-(2'-гидрокси-5'-акрилоксиэтилфенил)-5-хлорбензотриазол,

2-(2'-гидрокси-3'-акрилоксиэтил-5'-трет-бутилфенил)бензотриазол,

2-(2'-гидрокси-3'-акрилоксиэтил-5'-трет-бутилфенил)-5-хлорбензотриазол,

2-гидрокси-4-(акрилоксиэтоки)бензофенон,

2-гидрокси-4-(акрилоксипропокси)бензофенон,

2,2'-дигидрокси-4-(акрилоксиэтоки)бензофенон,

2-гидрокси-4-(акрилоилоксиэтил)бензофенон,

2-(2'-гидрокси-5'-метакрилоксиэтилфенил)бензотриазол,

2-(2'-гидрокси-5'-метакрилоксиэтокифенил)бензотриазол,

2-(2'-гидрокси-5'-метакрилоксипропилфенил)бензотриазол,

2-(2'-гидрокси-5'-метакрилоксипропоксифенил)бензотриазол,

2-(2'-гидрокси-5'-метакрилоксиэтилфенил)-5-хлорбензотриазол,

2-(2'-гидрокси-3'-метакрилоксиэтил-5'-трет-бутилфенил)бензотриазол,

2-(2'-гидрокси-3'-метакрилоксиэтил-5'-трет-бутилфенил)-5-хлорбензотриазол, 2-гидрокси-4-(метакрилоксиэтоки)бензофенон,

2-гидрокси-4-(метакрилоксипропокси)бензофенон,

2,2'-дигидрокси-4-(метакрилоксиэтоки)бензофенон и

2-гидрокси-4-(метакрилоксиэтил)бензофенон, причем все они предпочтительны с точки зрения адгезии или ресурса прочности, такого как устойчивость к атмосферным воздействиям. Их можно использовать отдельно или в комбинации из двух или более. Акриловую смолу, состоящую из одного только компонента, нет необходимости использовать отдельно, и две или более из акриловых смол можно использовать в комбинации.

Молекулярный вес акрилового сополимера как компонента (A), предпочтительно, составляет от 20000 или более, более предпочтительно 50000 или более в переводе на средневесовую молекулярную массу. Предпочтительно использовать акриловый сополимер со средневесовой молекулярной массой 10000000 или менее. Поэтому средневесовая молекулярная масса акрилового сополимера предпочтительно составляет от 50000 до 10000000, более предпочтительно от 50000 до 1000000, гораздо более предпочтительно от 50000 до 500000. Акриловый сополимер с молекулярной массой в вышеуказанном интервале предпочтителен, так как он демонстрирует адгезию и прочность также как и первый слой.

Блокированные полиизоцианатные соединения (B)

Компонент (B) представляет соединение, которое теряет реакционную способность, если блокирующий агент подвергают взаимодействию с изоцианатными группами для удаления большинства свободных изоцианатных групп, и изменяется в изоцианатные группы для восстановления реакционной способности, если его нагревают для диссоциации блокирующего агента.

Примеры компонента (B) включают блокированные изоцианатные соединения, полученные путем присоединения к изоцианатным группам полиизоцианатного соединеня блокирующих агентов, типичными представителями которых являются оксимы, такие как ацетоксим и метилэтилкетоксим, активные метилeновые соединения, такие как диметилмалонат, диэтилмалонат, метилацетоацетат, этилацетоацетат и ацетил ацетон, спирты, такие как метанол, этанол, 2-пропанол, н-бутанол, втор-бутанол и 2-этил-l-гексанол, и фенолы, такие как фенол, крезол и этилфенол.

Примеры полиизоцианатных соединений, к которым присоединяют блокирующий агент, включают полиизоцианат, аддукт полиатомного спирта и полиизоцианата, циклический полимер полиизоцианатов, и изоцианат-burette форму. Примеры полиизоцианатов включают толуолдиизоцианат, 4,4-дифенилметандиизоцианат, 1,5-нафталиндиизоцианат, трифенилметантриизоцианат, толуидиндиизоцианат, ксилолдиизоцианат, лизиндиизоцианат, триметилгексаметилендиизоцианат, диизоцианат димера кислоты, гексаметилендиизоцианат, дициклогексилметандиизоцианат и изофорондиизоцианат.

Так как компонент (B) образует изоцианатные группы только во время реакции термоотверждения, кроющая композиция обладает превосходной стабильностью при хранении, изоцианатные группы редко расходуются в побочной реакции с водой, содержащейся в кроющей композиции или на воздухе и в спиртовом растворителе, используемом в растворителе кроющей композиции, и можно получить отвержденную пленку, на которую мало влияет окружающая покрытие среда и обладающую стабильными физическими свойствами. Блокированные изоцианаты можно использовать отдельно или в комбинации двух или более.

Помимо блокированных изоцианатов, блокированные алифатические и/или алициклические полиизоцианатные соединения особенно предпочтительны, так как они обладают превосходной устойчивостью к атмосферным воздействиям. Блокированные алифатические и/или алициклические полиизоцианатные соединения получают, осуществляя взаимодействие (i) гидроксильного соединения, содержащего от 2 до 4 гидроксильных групп, с алифатическим и/или алициклическим диизоцианатным соединением (соединениями). Предпочтительны полиизоцианатные соединения типа аддукта, полученные путем блокирования полиизоцианатного соединения типа аддукта блокирующим агентом, и полиизоцианатные соединения типа изоцианурата, полученные путем блокирования (ii) полиизоцианатного соединения изоциануратного типа, полученного из алифатического и/или алициклического диизоцианатного соединения (соединений), блокирующим агентом. Из перечисленных мономеров предпочтительны алифатические диизоцианатные соединения и/или алициклические диизоцианатные соединения, содержащие от 4 до 20 атомов углерода, и более предпочтительны алифатические диизоцианатные соединения и/или алициклические диизоцианатные соединения, содержащие от 4 до 15 атомов углерода. Если число атомов углерода изоцианатного соединения попадает в вышеуказанный интервал, образуется кроющая пленка, обладающая превосходной прочностью.

Содержание изоцианатных групп соответствует проценту от общего веса образованных изоцианатных групп в расчете на вес компонента (B), если компонент (B) нагревают до диссоциации блокирующего агента.

Компонент (B) содержит изоцианатную группу, в количестве от 5,5 до 50 вес.%, предпочтительно от 6,0 до 40 вес.%, наиболее предпочтительно от 6,5 до 30 вес.%.

Если содержание изоцианатных групп меньше чем 5,5 вес.%, количество блокированного полиизоцианатного соединения в расчете на указанную акриловую смолу становится больше и адгезия к основанию становится неудовлетворительной. Если содержание изоцианатных групп больше чем 50 вес.%, гибкость кроющего слоя ухудшается, кроющий слой трескается, когда осуществляют термическое отверждение второго слоя, и прочность при изменениях внешней среды ухудшается. Содержание изоцианатных групп (вес.%) определяют путем реанирования изоцианатных групп с известным количеством амина и титрованием избытка амина кислотой.

Содержание компонента (B) таково, чтобы количество изоцианатных групп составляло от 0,8 до 1,5 эквивалента, предпочтительно от 0,8 до 1,3 эквивалента, наиболее предпочтительно от 0,9 до 1,2 эквивалента в расчете на 1 эквивалент гидроксильных групп, содержащихся в акриловом сополимере (A).

Если гидроксигруппа в компоненте (A) и изоцианатная группа в компоненте (B) сшиты уретановой связью, первый слой сохраняет высокую степень адгезии к основе и второму слою. Уменьшение количества сшивок под действием ультрафиолетового излучения, воды или кислорода происходит незначительно, и адгезия может поддерживаться в течение длительного времени. Кроме того, прочность в высокотемпературном окружении сохраняется, и устойчивость в отношении атмосферных воздействий оказывается превосходной.

Если количество изоцианатных групп меньше чем 0,8 эквивалента, сшивка становится неудовлетворительной, в результате чего прочность в высокотемпературном окружении становится низкой. Далее, так как непрореагировавшие гидроксигруппы демонстрирует высокое сродство в отношении молекул воды, происходит абсорбция влаги, и тем самым ухудшается устойчивость к атмосферным воздействиям и устойчивость к горячей воде. Если количество изоцианатных групп больше чем 1,5 эквивалента, первый слой становится твердым и хрупким слоем с очень высокой плотностью сшивок с аллофанатными связями, резко реагирует на изменения окружающей среды, и адгезия ухудшается после того, как изменяется окружающая среда.

Катализатор отверждения (C)

Компонент (C) представляет собой катализатор отверждения. Катализатор отверждения используют для промотирования диссоциации блокирующего агента как компонента (B). Кроме того, его используют для промотирования реакции уретанирования между изоцианатной группой, образующейся в результате диссоциации, и гидроксигруппой, содержащейся в компоненте (A).

Компонент (C), предпочтительно, представляет, по меньшей мере, одно соединение, выбранное из группы, состоящей из оловоорганического соединения, титаноорганического соединения, цирконийорганического соединения, соединения третичного амина и соединения четвертичной аммониевой соли.

Из перечисленных катализаторов отверждения предпочтительно использовать оловоорганические соединения и особенно предпочтительно использовать оловоорганические соединения, представленные следующей формулой:

R20 mSn(OCOR21)4-m

В представленной выше формуле, R20 представляет углеводородную группу, содержащую от 1 до 8 атомов углерода, предпочтительно алкильную группу, содержащую от 1 до 8 атомов углерода, более предпочтительно алкильную группу, содержащую от 4 до 8 атомов углерода. R21 представляет замещенную или незамещенную углеводородную группу, содержащую от 1 до 17 атомов углерода, предпочтительно замещенную или незамещенную алкильную группу, содержащую от 1 до 17 атомов углерода. Заместитель предпочтительно представляет алкильную группу, содержащую от 1 до 4 атомов углерода. M представляет целое число от 0 до 3.

Типичные примеры катализаторов отверждения, тех, которые представляют оловоорганические соединения, включают трис(2-этилгексаноат) монобутилолова, динеодеканоат диметилолова, бис(2-этилгексаноат) дибутилолова, трис(н-бутилпропионат) монобутилолова, дилаурат дибутилолова, триоктоат моногексилолова, диоктоат дигексилолова, монооктоат тригексилолова, трис(метилмалеат) моногексилолова, диацетат диоктилолова, моноацетат триоктилолова, бис(метилмалеат) диоктилолова, трис(метилпропионат) монооктилолова, дипропионат диоктилолова, монопропионат триоктилолова, триоктоат монооктилолова, диоктоат диоктилолова и монооктоат триоктилолова. Их можно использовать отдельно или в комбинации двух или более.

Типичные примеры титанорганических соединений включают соединения алкоксититана, такие как тетраизопропилтитанат, тетрабутоксититанат и тетраоктилтитанат, и хелатные соединения титана, такие как ацетилацетонат титана и этилацетоацетат титана. Их можно использовать отдельно или в комбинации двух или более.

Типичные примеры цирконийорганических соединений, включают соединения алкоксициркония, такие как тетраизопропоксицирконий, тетрабутоксицирконий и тетраоктоксицирконий и хелатные соединения циркония, такие как тетраацетилацетонат циркония, тетраэтилацетоацетат циркония и трибутоксиацетилацетонат циркония. Их можно использовать отдельно или в комбинации двух или более.

Типичные примеры соединений третичного амина включают диметилэтаноламин, триэтилендиамин, метилгидроксиэтилпиперазин и диметиламиноэтокиэтаноламин. Их можно использовать отдельно или в комбинации двух или более.

Типичные примеры соединений четвертичной аммониевой соли, включают 2-гидроксиэтил·три-н-бутиламмоний·2,2-диметилпропионат, 2-гидроксиэтил·три-н-бутиламмоний·2,2-диметилбутаноат, 2-гидроксипропил·три-н-бутиламмоний·2,2-диметилпропионат и 2-гидроксипропил·три-н-бутиламмоний·2,2-диметилбутаноат. Их можно использовать отдельно или в комбинации двух или более.

Количество компонента (C) составляет от 0,001 до 0,4 вес.ч., предпочтительно от 0,002 до 0,3 вес.ч. в расчете на 100 вес.ч. от общего содержания компонентов (A) и (B). Если количество компонента (C) меньше чем 0,001 вес.ч., функция промотирования реакции образования сшивок неосуществляется, и если указанное количество больше чем 0,4 вес.ч., адгезия между первым слоем и вторым слоем уменьшается, что невыгодно.

Поглотитель ультрафиолетового излучения

на основе триазина (D)

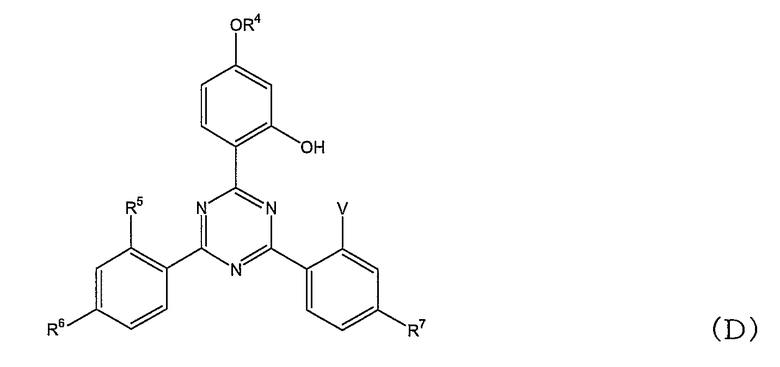

Компонент (D) представляет собой поглотитель ультрафиолетового излучения на основе триазина, представленный следующей формулой (D). Компонент (D) может лучше всего проявлять функцию поглощения ультрафиолетового излучения благодаря улучшенной диспергируемости за счет циклоалкильных групп, содержащихся в акриловом сополимере как компоненте (A). В результате первый слой настоящего изобретения обладает превосходной устойчивостью к атмосферным воздействиям.

В представленной выше формуле, R4 представляет алкильную группу, содержащую от 1 до 18 атомов углерода, предпочтительно от 3 до 16 атомов углерода, более предпочтительно от 4 до 8 атомов углерода, заместитель, представленный формулой -CH2CH(OH)CH2О-R8, или заместитель, представленный формулой -CH(CH3)C(O)O-R9. R8 представляет алкильную группу, содержащую от 1 до 18 атомов углерода, предпочтительно от 3 до 16 атомов углерода, более предпочтительно от 6 до 14 атомов углерода. R9 представляет алкильную группу, содержащую от 1 до 18 атомов углерода, предпочтительно от 3 до 16 атомов углерода, более предпочтительно от 6 до 10 атомов углерода. Примеры алкильных групп, представленные R4, R8 и R9, включают этильную группу, пропильную группу, бутильную группу, пентильную группу и гексильную группу.

R5 представляет атом водорода, алкильную группу, содержащую от 1 до 18 атомов углерода или алкоксигруппу, содержащую от 1 до 18 атомов углерода. Количество атомов углерода в алкильной группе составляет, предпочтительно, от 1 до 8, более предпочтительно от 1 до 4.

Примеры алкильных групп включают метильную группу, этильную группу, пропильную группу, бутильную группу, пентильную группу и гексильную группу. Число атомов углерода в алкоксигруппе составляет, предпочтительно, от 1 до 8, более предпочтительно от 1 до 4. Примеры алкоксигрупп включают метоксигруппу, этоксигруппу, пропоксигруппу и бутоксигруппу.

R6 и R7 каждый независимо представляет атом водорода, алкильную группу, содержащую от 1 до 18 атомов углерода, алкоксигруппу, содержащую от 1 до 18 атомов углерода, или фенильную группу, которая может быть замещена алкильной группой, содержащей от 1 до 18 атомов углерода, или атомом галогена.

Число атомов углерода в алкильной группе составляет, предпочтительно, от 1 до 8, более предпочтительно от 1 до 4. Примеры алкильных групп включают метильную группу, этильную группу, пропильную группу, бутильную группу, пентильную группу и гексильную группу. Число атомов углерода в алкоксигруппе составляет, предпочтительно, от 1 до 8, более предпочтительно от 1 до 4. Примеры алкоксигрупп включают этоксигруппу, пропоксигруппу и бутоксигруппу. Количество атомов углерода в алкильной группе, являющейся заместителем в фенильной группе, предпочтительно составляет от 3 до 16, более предпочтительно от 4 до 8. Примеры алкильных групп включают этильную группу, пропильную группу, пентильную группу и гексильную группу. Примеры атомов галогенов включают атом фтора, атом хлора и атом брома.

V представляет атом водорода, OH группу или алкильную группу, содержащую от 1 до 12 атомов углерода. Число атомов углерода в алкильной группе составляет, предпочтительно, от 1 до 8, более предпочтительно от 1 до 4. Примеры алкильных групп включают этильную группу, пропильную группу, бутильную группу, пентильную группу и гексильную группу.

Конкретные примеры поглотителя ультрафиолетового излучения на основе триазина, представленного формулой (D), включают (1) Tinuvin 1577 (R4 представляет гексильную группу, R5, R6, R7 и V каждый представляет атом водорода), (2) Tinuvin 400 (R4 представляет -CH2CH(OH)CH2О-R8 (R8 представляет додецильную группу или тридецильную группу,), R5, Rs, R7 и V каждый представляет атом водорода), (3) Tinuvin 405 (R4 представляет -CH2CH(OH)CH2О-R8 (R8 представляет октильную группу), R5, Rs, R7 и V каждый представляет атом водорода), (4) Tinuvin 460 (R4 представляет бутильную группу, R5, Re и R7 каждый представляет бутилоксигруппу, V представляет OH группу), и (5) Tinuvin 479 (R4 представляет -CH(CH3)C(О)О-R9 (R9 представляет октильную группу), R5 представляет атом водорода, R6 и R7 каждый представляет фенильную группу, V представляет атом водорода), причем все они производства Ciba Specialty Chemicals Co., Ltd.

Их можно использовать отдельно или в комбинации двух или более.

Предпочтительно, чтобы два или более из вышеуказанных поглотителей ультрафиолетового излучения на основе триазина, которые отличаются длинами волн максимумов поглощения, были смешаны вместе до использования с тем, чтобы ультрафиолетовое излучение могло бы поглощаться в более широком диапазоне длин волн ультрафиолетового излучения. Ультрафиолетовое излучение с длиной волны в интервале, который плохо поглощает один поглотитель ультрафиолетового излучения, поглощается другим поглотителем ультрафиолетового излучения, тем самым выгодно обеспечивая возможность улучшения устойчивости к ультрафиолетовому излучению поглотителей ультрафиолетового излучения.

Количество компонента (D) составляет от 0 до 40 вес.ч., предпочтительно от 0 до 30 вес.ч. в расчете на 100 вес.ч. от общего содержания компонентов (A) и (B). Если количество компонентов (D) больше чем 40 вес.ч., адгезия между основой и первым слоем или адгезия между первым слоем и вторым слоем уменьшается.

Другие компоненты

Композиция акриловой смолы может дополнительно содержать силановый сшивающий агент и/или гидролитический конденсат силанового сшивающего агента. Если композиция акриловой смолы содержит силановый сшивающий агент и/или гидролитический конденсат силанового сшивающего агента, адгезия между основой и первым слоем и адгезия между первым слоем и вторым слоем может улучшиться и сохраняться такой в течение длительного промежутка времени.

Примеры силановых сшивающих агентов включают

3-аминопропилтриметоксисилан,

3-аминопропилтриэтоксисилан,

γ-(2-аминоэтил)аминопропилтриметоксисилан,

γ-(2-аминоэтил)аминопропилтриэтоксисилан,

γ-(2-аминоэтил)аминопропилметилдиметоксисилан,

γ-(2-аминоэтил)аминопропилметилдиэтокисилан,

γ-метакрилоксипропилтриметоксисилан,

γ-метакрилоксипропилтриэтоксисилан,

N-β-(N-винилбензиламиноэтил)-γ-аминопропилтриметоксисилан-гидрохлорид,

N-β-(N-винилбензиламиноэтил)-γ-аминопропилтриэтоксисилан-гидрохлорид,

γ-глицидоксипропилтриметоксисилан,

γ-глицидоксипропилтриэтоксисилан,

γ-меркаптопропилтриметоксисилан,

γ-меркаптопропилтриэтоксисилан, винилтриацетоксисилан,

γ-анилинопропилтриметоксисилан, γ-анилинопропилтриэтоксисилан,

винилтриметоксисилан, винилтриэтоксисилан,

октадецилдиметил[3-(триметоксисилил)пропил]аммонийхлорид,

октадецилдиметил[3-(триэтоксисилил)пропил]аммоний хлорид,

γ-уреидопропилтриметоксисилан, γ-уреидопропилтриэтоксисилан,

3-изоцианатопропилтриметоксисилан и

3-изоцианатопропилтриэтоксисилан.

Указанные силановые сшивающие агенты и/или гидролизные конденсаты указанных силановых сшивающих агентов можно использовать отдельно или в комбинации двух или более. Общее их количество, предпочтительно, составляет от 0,1 до 10 вес.ч., более предпочтительно от 0,2 до 8 вес.ч. в расчете на 100 вес.ч. от общего содержания компонентов (A) и (B).

Композиция акриловой смолы может дополнительно содержать поглотитель ультрафиолетового излучения, отличающийся от компонента (D). Примеры поглотителей ультрафиолетового излучения включают бензофеноны, такие как 2,4-дигидроксибензофенон, 2-гидрокси-4-метоксибензофенон, 2-гидрокси-4-октоксибензофенон и 2,2'-дигидрокси-4,4'-диметоксибензофенон, бензотриазолы, такие как 2-(5'-метил-2'-гидроксифенил)бензотриазол, 2-(3'-трет-бутил-5'-метил-2'-гидроксифенил)бензотриазол и 2-(3',5'-ди-трет-бутил-2'-гидроксифенил)-5-хлорбензотриазол, цианоакрилаты, такие как этил-2-циано-3,3'-дифенилакрилат и 2-этилгексил-2-циано-3,3-дифенилакрилат, салицилаты, такие как фенилсалицилат и p-октилфенилсалицилат, бензилиденмалонаты, такие как диэтил-p-метоксибензилиденмалонат и бис(2-этилгексил)бензилиденмалонат, coполимер 2-(2'-гидрокси-5-метакрилоксиэтилфенил)-2H-бензотриазола и мономера на основе винила, сополимеризуемого с указанным мономером, coполимер 2-(2'-гидрокси-5-акрилоксиэтилфенил)-2H-бензотриазола и мономера на основе винила, сополимеризуемого с указанным мономером, и очень мелкие частицы оксидов металлов, таких как оксид титана, оксид церия, оксид цинка, оксид олова, оксид вольфрама, сульфид цинка и сульфид кадмия. Количество поглотителя ультрафиолетового излучения, предпочтительно, составляет от 0,1 до 3,0 вес.ч., более предпочтительно от 0,5 до 20 вес.ч. в расчете на 100 вес.ч. от общего содержания компонентов (A) и (B).

В настоящем изобретении к композиции акриловой смолы может быть дополнительно добавлен оптический стабилизатор. Примеры оптических стабилизаторов включают затрудненные амины, такие как

1,2,2,6,6-пентаметил-4-пиперидилметакрилат,

бис(2,2,6,6-тетраметил-l-октилокси-4-пиперидинил)дидеканоат, бис(1,2,2,6,6-пентаметил-4-пиперидинил)-[[3,5-бис(l,l-диметилэтил)-4-гидроксифенил]метил]бутилмалонат,

2,4-бис[N-бутил-н-(l-циклогексилокси-2,2,6,6-тетраметилпиперидин-2-ил)амино]-6-(2-гидроксиэтиламин)-1,3,5-триазин,

бис(1,2,2,6,6-пентаметил-4-пиперидинил)себакат, метил(1,2,2,6,6-пентаметил-4-пиперидинил)себакат,

бис(2,2,6,6-тетраметил-4-пиперидил)карбонат, бис(2,2,6,6-тетраметил-4-пиперидил)сукцинат,

бис(2,2,6,6-тетраметил-4-пиперидил)себакат,

4-бензоилокси-2,2,6,6-тетраметилпиперидин,

4-октаноилокси-2,2,6,6-тетраметилпиперидин,

бис(2,2,6,6-тетраметил-4-пиперидил)дифенилметан-p,p'-дикарбамат,

бис(2,2,6,6-тетраметил-4-пиперидил)бензол-1,3-дисульфонат и бис(2,2,6,6-тетраметил-4-пиперидил)фенилфосфит,

и комплексы никеля, такие как никель бис(октилфенилсульфид), никель комплекс-3,5-ди-трет-бутил-4-гидроксибензил фосфат моноэтилат и дибутилдитиокарбамат никеля. Указанные оптические стабилизаторы можно использовать отдельно или в комбинации двух или более. Количество оптического стабилизатора предпочтительно составляет от 0,01 до 50 вес.ч., более предпочтительно от 0,05 до 10 вес.ч. в расчете на 100 вес.ч. от общего содержания компонентов (A) и (B).

Растворитель

Первый слой можно получить, нанося композицию акриловой смолы (покрытие) на поверхность основы. Композиция акриловой смолы предпочтительно включает, кроме того, растворитель.

Указанный растворитель предпочтительно является таким растворителем, который не реагирует с основой и не растворяет основу. Примеры указанных растворителей включают кетоны, такие как ацетон, метилэтилкетон, метилизобутилкетон и циклогексанон, простые эфиры, такие как тетрагидрофуран, 1,4-диоксан и 1,2-диметоксиэтан, сложные эфиры, такие как этилацетат и этоксиэтилацетат, спирты, такие как метанол, этанол, 1-пропанол, 2-пропанол, 1-бутанол, 2-бутанол, 2-метил-1-пропанол, 2-метил-2-пропанол, 2-этокиэтанол, l-метокси-2-пропанол и 2-бутоксиэтанол, углеводороды, такие как н-гексан, н-гептан, изооктан, бензол, толуол, ксилол, газолин, светлый нефтепродукт и керосин, ацетонитрил, нитрометан и воду. Их можно использовать отдельно или в комбинации двух или более.

Содержание смолы (твердой) в композиции акриловой смолы составляет, предпочтительно, от 1 до 50 вес.%, более предпочтительно от 3 до 30 вес.%.

Композиция органосилоксановой смолы

Композиция органосилоксановой смолы содержит коллоидную двуокись кремния (компонент E), гидролитический конденсат алкоксисилана (компонент F) и необязательно оксид металла (компонент G).

Коллоидная двуокись кремния (E)

Коллоидную двуокись кремния (компонент E) получают, диспергируя очень мелкие частицы двуокиси кремния с диаметром, предпочтительно, от 5 до 200 нм, более предпочтительно от 5 до 40 нм, в воде или в органическом растворителе до коллоидного состояния.

Коммерчески доступные продукты, диспергированные в водных кислотных растворах коллоидной двуокиси кремния, включают Snowtex 30 от Nissan Chemical Industries, Ltd. и Cataloid SN30 от Catalysts & Chemicals Industries Co., Ltd.; коммерчески доступные продукты, диспергированные в водных щелочных растворах, включают Snowtex 30 и Snowtex 40 от Nissan Chemical Industries, Ltd. и the Cataloid S30 и Cataloid S40 от Catalysts & Chemicals Industries Co., Ltd.; и коммерчески доступные продукты, диспергированные в органических растворителях, включают MA-ST, IPA-ST, NBA-T, IBA-ST, EG-ST, XBA-ST, NPC-ST и DMAC-ST от Nissan Chemical Industries, Ltd.

Можно использовать как диспергируемую в воде коллоидную двуокись кремния, так и диспергированную в органическом растворителе коллоидную двуокись кремния, но предпочтительнее диспергируемая в воде коллоидная двуокись кремния. Считают, что в случае диспергируемой в воде коллоидной двуокиси кремния получают пластиковый ламинат, обладающий превосходной износостойкостью, так как на поверхности каждой мельчайшей частицы двуокиси кремния присутствует большое количество гидроксильных групп и существует прочная связь с гидролизным конденсатом алкоксисилана.

Хотя диспергируемая в воде коллоидная двуокись кремния может быть диспергируемой в кислотном водном растворе или диспергируемой в щелочном водном растворе, коллоидная двуокись кремния, диспергируемая в кислотном водном растворе, предпочтительна с точки зрения возможности широкого выбора катализаторов отверждения, соответствующего гидролиза триалкоксисилана и реализации конденсационного состояния.

Гидролитический конденсат алкоксисилана (F)

Гидролитический конденсат алкоксисилана (компонент F) получают в результате реакции гидролитической конденсации алкоксисилана, представленного следующей формулой (F):

В представленной выше формуле, R1 и R2 каждый независимо представляет алкильную группу, содержащую от 1 до 4 атомов углерода, винильную группу или алкильную группу, содержащую от 1 до 3 атомов углерода, которая замещена, по меньшей мере, одной группой, выбранной из группы, состоящей из метакрилоксигруппы, аминогруппы, глицидоксигруппы, и 3,4-эпоксициклогексильной группы. R1 и R2 каждый независимо представляет предпочтительно алкильную группу, содержащую от 1 до 4 атомов углерода, особенно предпочтительно метильную группу.

R3 представляет алкильную группу, содержащую от 1 до 4 атомов углерода или винильную группу. R3 предпочтительно представляет алкильную группу, содержащую от 1 до 3 атомов углерода, особенно предпочтительно метильную группу или этильную группу. M и n каждый независимо представляет целое число, выбранное из 0, 1 или 2, и (М+n) представляет целое число, выбранное из 0, 1 или 2. M и n каждый представляет, предпочтительно, 0 или 1. (M+n) представляет, предпочтительно, 1.

Примеры алкоксисиланов включают

тетраметоксисилан, тетраэтокисилан, тетра-н-пропоксисилан, тетраизопропоксисилан, тетра-н-бутоксисилан,

тетраизобутоксисилан, метилтриметоксисилан, метилтриэтоксисилан,

этилтриметоксисилан, изобутилтриметоксисилан,

винилтриметоксисилан, винилтриэтоксисилан,

γ-метакрилоксипропилтриметоксисилан,

β-(3,4-эпоксициклогексил)этилтриметоксисилан,

γ-глицидоксипропилтриметоксисилан,γ-аминопропилтриметоксисилан,

γ-аминопропилтриэтоксисилан,

N-β-(аминоэтил)- γ-аминопропилтриметоксисилан,

N-β-(аминоэтил)-γ-аминопропилтриэтоксисилан,

диметилдиметоксисилан, диметилдиэтокисилан,

винилметилдиметоксисилан,

3-метакрилоксипропилметилдиметоксисилан,

3-глицидоксипропилметилдиметоксисилан и

3-аминопропилметилдиэтокисилан.

Из перечисленных мономеров предпочтительны алкилтриалкоксисиланы, и метилтриметоксисилан и метилтриэтоксисилан особенно предпочтительны. Их можно использовать отдельно или в комбинации двух или более. Кроме того, предпочтительно использовать бифункциональные алкоксисиланы, такие как диметилдиметоксисилан, чтобы придать гибкость отвержденной пленке в соответствии с предполагаемым применением.

Предпочтительно, чтобы композиция органосилоксановой смолы для формирования второго слоя, обладающего превосходной износоустойчивостью, содержала бы метилтриалкоксисилан в количестве от 70 до 100 вес.% от общего содержания всех алкоксисиланов. Компонент (F) представляет собой смесь частично или полностью гидролизованного продукта алкоксисилана и конденсата, полученного в результате реакции конденсации части или всего гидролизата. Их можно получить, осуществляя реакцию раствор-гель.

Содержания компонента (E) и компонента (F) в композиции органосилоксановой смолы определяют с точек зрения стабильности композиции органосилоксановой смолы и прозрачности, износостойкости, препятствования образованию царапин, адгезии и возникновения трещин полученной отвержденной пленки. Что касается предпочтительной пропорции при смешивании указанных двух компонентов, содержание компонента (E) составляет от 10 до 60 вес.% и содержание компонента (F) составляет от 40 до 90 вес.%, выраженных в переводе на R1 mR2 nSiO(4-m-n)/2 в расчете на 100 вес.% общего содержания компонентов (E) и (F). Более предпочтительно, чтобы содержание компонента (E) составляло от 10 до 40 вес.% и содержание компонента (F) составляло от 60 до 90 вес.%, выраженных в переводе на R1 mR2 nSiO(4-m-n)/2.

Композицию органосилоксановой смолы, включающую компоненты (E) и (F), можно получить, осуществляя реакцию гидролитической конденсации алкоксисилана.

Если используют дисперсию диспергируемой в воде коллоидной двуокиси кремния, вода, необходимая для реакции гидролиза алкоксисилана, поступает из дисперсии и при необходимости можно еще добавить воду. Воду используют в количестве обычно от 1 до 10 эквивалентов, предпочтительно от 1,5 до 7 эквивалентов в расчете на 1 эквивалент алкоксисилана. Реакцию гидролитической конденсации алкоксисилана следует осуществлять в условиях кислой среды. Для осуществления гидролиза в вышеуказанных условиях кислоту обычно используют в качестве гидролизующего агента. Указанную кислоту можно добавлять к алкоксисилану или к дисперсии коллоидной двуокиси кремния после того, как их смешивают вместе. Ее можно добавлять сразу или разделив на две или более частей, подлежащих добавлению. Примеры кислот включают неорганические кислоты, такие как хлористоводородная кислота, серная кислота, азотная кислота, фосфорная кислота, азотистая кислота, перхлоркислота и сульфаминовая кислота, и органические кислоты, такие как муравьиная кислота, уксусная кислота, пропионовая кислота, масляная кислота, щавелевая кислота, янтарная кислота, малеиновая кислота, молочная кислота и паратолуолсульфоновая кислота. Органические карбоновые кислоты, такие как муравьиная кислота, уксусная кислота, пропионовая кислота, масляная кислота, щавелевая кислота, янтарная кислота и малеиновая кислота, предпочтительны с точки зрения простоты регулирования нужного значения pH, и уксусная кислота особенно предпочтительна. Если используют неорганическую кислоту, ее используют в концентрации предпочтительно от 0,0001 до 2 н., более предпочтительно от 0,001 до 0,1 н. Если используют органическую кислоту, ее используют в количестве, предпочтительно от 0,1 до 50 вес.ч., более предпочтительно от 1 до 30 вес.ч. в расчете на 100 вес.ч. алкоксисилана.

Хотя условия реакции гидролитической конденсации нельзя указать конкретно, так как они изменяются в зависимости от типа используемого алкоксисилана и типа и количества коллоидной двуокиси кремния, совместно существующих в системе, обычно температура системы составляет от 20 до 70°C и время реакции составляет от 1 часа до нескольких дней. Используя вышеуказанный способ, можно получить второй слой, отличающийся превосходной износоустойчивостью без образования осадка.

Оксид металла (G)

Композиция органосилоксановой смолы предпочтительно содержит оксид металла (G). Устойчивость к атмосферным воздействиям можно повысить, используя компонент (G). По меньшей мере, один оксид металла, выбранный из группы, состоящей из оксида титана, оксида цинка, оксида церия, оксида олова и оксида вольфрама, предпочтительно используют в качестве компонента (G), так как он редко разлагается под действием света. Особенно предпочтителен оксид титана. Количество компонента (G) предпочтительно составляет от 0,1 до 15 вес.ч., более предпочтительно от 0,2 до 5,0 вес.ч. в расчете на 100 вес.ч. от общего содержания компонентов (E) и (F).

Катализатор отверждения (I)

Предпочтительно, чтобы композиция органосилоксановой смолы содержала дополнительно катализатор отверждения в качестве компонента (I). Примеры катализаторов отверждения включают соли щелочных металлов, такие как соли лития соли натрия и соли калия и соли четвертичного аммония, такие как соли бензилтриметиламмония, соли холина, соли тетраметиламмония, и соли тетраэтиламмония алифатических карбоновых кислот, таких как муравьиная кислота, уксусная кислота, пропионовая кислота, масляная кислота, молочная кислота, винная кислота или янтарная кислота.

Более конкретно, предпочтительно, использовать ацетат натрия, ацетат калия, ацетат холина и ацетат бензилтриметиламмония. Количество катализатора отверждения (I), предпочтительно, составляет от 0,01 до 10 вес.ч., более предпочтительно от 0,1 до 5 вес.ч. в расчете на 100 вес.ч. от общего содержания компонентов (E) и (F).

Растворитель

Второй слой получают в результате нанесения композиции органосилоксановой смолы (покрытие) на первый слой. Композиция органосилоксановой смолы предпочтительно содержит растворитель.

Композиция органосилоксановой смолы должна стабильно растворяться в растворителе. И, наконец, желательно использовать растворитель, содержащий, по меньшей мере, 20 вес.% или более, предпочтительно 50 вес.% или более спирта.

Примеры спиртов включают метанол, этанол, 1-пропанол, 2-пропанол, 1-бутанол, 2-бутанол, 2-метил-1-пропанол, 2-этоксиэтанол, 4-метил-2-пентанол и 2-бутоксиэтанол. Из перечисленных мономеров предпочтительны низкокипящие спирты, содержащие от 1 до 4 атомов углерода, и особенно предпочтительны 1-бутанол и 2-пропанол с точек зрения растворимости, стабильности и кроющей способности.

Растворитель содержит воду, заключенную в диспергируемой в воде коллоидной двуокиси кремния, которую не использовали в гидролитической реакции, низший спирт, образующийся в результате гидролиза алкоксисилана, органический растворитель в качестве дисперсионной среды, если используют диспергируемую в органическом растворителе коллоидную двуокись кремния, и кислоту, которую добавляют для доведения величины рН композиции органосилоксановой смолы для покрытия до нужного значения.

Примеры кислот, которые используют для доведения величины рН до нужного значения, включают неорганические кислоты, такие как хлористоводородная кислота, серная кислота, азотная кислота, фосфорная кислота, азотистая кислота, перхлористоводородная кислота и сульфаминовая кислота, и органические кислоты, такие как муравьиная кислота, уксусная кислота, пропионовая кислота, масляная кислота, щавелевая кислота, янтарная кислота, малеиновая кислота, молочная кислота и паратолуолсульфоновая кислота. Из перечисленных мономеров предпочтительны органические карбоновые кислоты, такие как муравьиная кислота, уксусная кислота, пропионовая кислота, масляная кислота, щавелевая кислота, янтарная кислота и малеиновая кислота с точки зрения простоты регулирования величины pH.

Другие применяемые растворители, которые должны смешиваться с водой/спиртом, включают кетоны, такие как ацетон, метилэтилкетон и метилизобутилкетон, простые эфиры, такие как тетрагидрофуран, 1,4-диоксан и 1,2-диметоксиэтан, и сложные эфиры, такие как этилацетат, н-бутилацетат, изобутилацетат и этокиэтилацетат.

Количество растворителя предпочтительно составляет от 50 до 2000 вес.ч., более предпочтительно от 150 до 1400 вес.ч. в расчете на 100 вес.ч. от общего содержания компонентов (E) и (F). Содержание твердой части, предпочтительно, составляет от 5 до 70 вес.%, более предпочтительно от 7 до 40 вес.%.

Желательно, чтобы pH композиции органосилоксановой смолы было доведено до, предпочтительно, от 3,0 до 6,0, более предпочтительно от 4,0 до 5,5 путем регулирования содержания кислоты и катализатора отверждения. Доведя величину pH до вышеуказанного интервала, можно предотвратить желатинизацию композиции органосилоксановой смолы при нормальной температуре и повысить стабильность при хранении композиции смолы. Если композицию органосилоксановой смолы выдерживают в течение от нескольких часов до нескольких дней, она становится стабильным покрытием.

Предпочтительно, чтобы если компоненты (E), (F) и (G) растворены и/или диспергированы в растворителе, то (i) вес. компонента (F) представляет величину, выраженную в переводе на R1 mR2 nSiO(4-m-n)/2, содержание компонента (E) в композиции органосилоксановой смолы должно составлять от 10 до 60 вес.% и содержание компонента (F) должно составлять от 40 до 90 вес.% в расчете на 100 вес.% от общего содержания компонентов (E) и (F), и количество компонента (G) должно составлять от 0,1 до 15 вес.ч. в расчете на 100 вес.ч. от общего содержания компонентов (E) и (F), и (ii) если кумулятивно 50% диаметров частиц и кумулятивно 90% диаметров частиц, определенные методом определения распределения частиц по размерам с помощью дифракции лазерного излучения для компонента (G), представлены как D50 и D90, то соответственно D90 должно составлять 100 нм или менее и отношение D90/D50 должно составлять 20 или менее.

Оксидом металла (G), предпочтительно, является оксид титана, оксид цинка или оксид церия. Суспензию получают, диспергируя оксид металла (G) в воде или в органическом растворителе, предпочтительно диспергируя с помощью средней мельницы, заполненной средой, содержащей частицы со средним диаметром частиц 100 мкм или менее. Общее содержание компонентов (E), (F) и (G), предпочтительно, составляет от 5 до 70 вес.%. Растворитель предпочтительно содержит 50 вес.% или более спирта, содержащего от 1 до 4 атомов углерода. Далее, катализатор отверждения (I) предпочтительно содержится в количестве от 0,01 до 10 вес.ч. в расчете на 100 вес.ч. от общего содержания компонентов (E) и (F).

Ламинат

Первый слой

В настоящем изобретении, первый слой можно получить, нанося композицию акриловой смолы (покрытие) на поверхность основы, удаляя растворитель нагреванием или т.п. и осуществляя термическую реакцию гидроксильной группы с изоцианатной группой в результате нагревания для сшивки (термического отверждения) композиции акриловой смолы.

Для нанесения покрытия на основу можно выбрать подходящий способ нанесения, такой как нанесение покрытия с помощью планки, нанесение покрытия погружением, глазурование поливом, нанесение покрытия распылением, нанесение покрытия методом центрифугирования или нанесение покрытия валиком, который выбирают в соответствии с формой основы, на которую должно быть нанесено покрытие. Основу, на которую должно быть нанесено покрытие, из композиции акриловой смолы, обычно сушат при температуре от нормальной до температуры, которая ниже, чем температура термической деформации основы, для удаления растворителя и термического отверждения композиции акриловой смолы.

Термическое отверждение, предпочтительно, осуществляют при высокой температуре настолько длительно, сколько позволяет отсутствие проблем с термоустойчивостью основы, так как в этом случае отверждение можно завершить быстро. При нормальной температуре термическое отверждение происходит не полностью и не удается получить слой покрытия, содержащий достаточно высокую плотность сшивок, необходимую для первого слоя. В процессе термического отверждения способные к образованию сшивок группы, содержащиеся в композиции термореактивной акриловой смолы, реагируют, увеличивая плотность сшивок кроющего слоя, в результате чего получают слой покрытия, обладающий превосходной адгезией, устойчивостью к горячей воде и прочностью в высокотемпературном окружении.

Температура термического отверждения, предпочтительно, составляет от 80 до 160°C, более предпочтительно от 100 до 140°C, гораздо более предпочтительно от 110 до 130°C. Время термического отверждения составляет, предпочтительно, от 10 минут до 3 часов, более предпочтительно от 20 минут до 2 часов. Ламинат, включающий слой акриловой смолы в качестве первого слоя, получают в результате образования сшивок за счет нагревания способных к образованию сшивок групп. Если время термического отверждения составляет менее 10 минут, реакция образования сшивок не протекает полностью и можно получить первый слой, который не будет достаточно прочным в высокотемпературном окружении и будет обладать низкой устойчивостью к атмосферным воздействиям. Длительность термического отверждение около 3 часов или менее достаточна с точки зрения характеристик композиции акриловой смолы.

В результате термического отверждения композиции акриловой смолы с образованием первого слоя, его адгезия ко второму слою и основе повышается, и можно получить ламинат, обладающий превосходной износостойкостью и устойчивостью к атмосферным воздействиям.

Толщина первого слоя составляет, предпочтительно, от 1 до 20 мкм, более предпочтительно от 2 до мкм. Если толщина указанного слоя меньше чем 1 мкм, пропускание ультрафиолетового излучения становится высоким, вызывая тем самым пожелтение основания и ухудшение адгезии, что приводит к низкой устойчивости к атмосферным воздействиям. Если толщина первого слоя становится больше чем 20 мкм, реакция образования сшивок во время термического отверждения не протекает полностью из-за увеличения внутреннего напряжения, и получают слой, обладающий низкой прочностью в высокотемпературном окружении. Кроме того, улетучиваемость растворителя во время нанесения покрытия из композиции акриловой смолы становится неудовлетворительной, в результате чего растворитель остается в первом слое, тем самым ухудшая устойчивость к горячей воде и устойчивость к атмосферным воздействиям.

Второй слой

Второй слой можно получить, нанося композицию органосилоксановой смолы (покрытие) на первый слой и затем термически отверждая его. Создание второго слоя предпочтительно осуществляют сразу после создания первого слоя.

Для нанесения второго слоя можно выбрать подходящий способ нанесения, такой как нанесение покрытия с помощью планки, нанесение покрытия погружением, глазурование поливом, нанесение покрытия распылением, нанесение покрытия методом центрифугирования или нанесение покрытия валиком, который выбирают в соответствии с формой основы, на которую должно быть нанесено покрытие. После нанесения композиции органосилоксановой смолы, ее обычно сушат при температуре в интервале от нормальной температуры до температуры, которая ниже, чем температура термодеформации основы, для удаления растворителя и термического отверждения. Термическое отверждение, предпочтительно, осуществляют при высокой температуре, если только не возникает проблем с термоустойчивостью основания, так как в этом случае отверждения можно завершить быстро. При нормальной температуре термического отверждения не происходит, и отвержденную пленку получить не удается. Это означает, что органосилоксан, содержащийся в покрытии, частично конденсируется. В процессе термического отверждения происходит реакция конденсации оставшихся Si-OH, в результате чего образуется связь Si-O-Si, и получают слой покрытия с превосходной износостойкостью.

Температура термического отверждения, предпочтительно, составляет от 50 до 200°C, более предпочтительно от 80 до 160°C, гораздо более предпочтительно от 100 до 140°C. Время термического отверждения составляет, предпочтительно, от 10 минут до 4 часов, более предпочтительно от 20 минут до 3 часов, гораздо более предпочтительно от 30 минут до 2 часов.

Толщина второго слоя составляет, предпочтительно, от 1 до 20 мкм, более предпочтительно от 2 до 10 мкм, гораздо более предпочтительно от 3 до 8 мкм. Если толщина второго слоя попадает в вышеуказанный интервал, тогда растрескивание второго слоя или нарушение адгезии между вторым слоем и первым слоем, вызываемое напряжением, создающимся во время термического отверждения, не происходит, и получают второй слой с достаточно высокой износоустойчивостью, что и является целью настоящего изобретения.

Выравнивающий агент

В настоящем изобретении, известный выравнивающий агент можно смешать с покрытиями для первого слоя и второго слоя для того, чтобы улучшить кроющую способность и гладкость формирующихся слоев.

Примеры выравнивающих агентов включают SH200-100cs, SH28PA, SH29PA, SH30PA, ST83PA, ST80PA, ST97PA, ST86PA и SH21PA силиконовые соединения Toray Dow Corning Silicone Co., Ltd., KP321, KP322, KP323, KP324, KP326, KP340 и KP341 силиконовые соединения Shin-Etsu Chemical Co., Ltd., и F-179, F-812A и F-815 фторсодержащие поверхностно активные агенты Dainippon Ink & Chemicals, Inc. Указанные выравнивающие агенты можно использовать отдельно или в комбинации двух или более. Их используют в количестве, предпочтительно, от 0,0001 до 2,0 вес.ч., более предпочтительно от 0,0005 до 1,0 вес.ч. в расчете на 100 вес.ч. смолы.

Краситель, пигмент и наполнитель можно добавить к покрытиям для первого слоя и второго слоя в пределах, которые не вредят целям настоящего изобретения. Кроме того, можно добавить акриловую смолу, чтобы повысить гибкость.

Основа

Конкретные примеры основы, используемой в настоящем изобретении, включают поликарбонатные смолы, акриловые смолы, такие как полиметилметакрилат, сложные полиэфирные смолы, такие как полиэтилентерефталат, полибутилентерефталат и поли(этилен-2,6-нафталат) и полистирол, полипропилен, полиакрилат и полиэфирсульфон. Указанные смолы можно использовать отдельно или в комбинации двух или более.

Поликарбонатные смолы и акриловые смолы предпочтительны как матрицы, обладающие адгезией к первому слою и превосходной износоустойчивостью. Поликарбонатные смолы особенно предпочтительны.

Поликарбонатные смолы получают, например, осуществляя взаимодействие дифенола с карбонатным предшественником в результате поликонденсации на границе раздела или процесса плавления. Типичные примеры дифенолов включают

2,2-бис(4-гидроксифенил)пропан (обычно именуемый как "бисфенол A"), 2,2-бис(3-метил-4-гидроксифенил)пропан,

2,2-бис(3,5-диметил-4-гидроксифенил)пропан,

1,1-бис(4-гидроксифенил)этан,1,1-бис(4-гидроксифенил)циклогексан,

2,2-бис(4-гидроксифенил)бутан,

2,2-бис(4-гидроксифенил)-3-метилбутан,

9,9-бис{(4-гидрокси-3-метил)фенил}флуорен,

2,2-бис(4-гидроксифенил)-3,3-диметилбутан,

2,2-бис(4-гидроксифенил)-4-метилпентан,

1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексан,

α,α'-бис(4-гидроксифенил)-m-диизопропилбензол,

бис(4-гидроксифенил)сульфид и бис(4-гидроксифенил)сульфон.

Из перечисленных мономеров предпочтителен бисфенол A.

Указанные дифенолы можно использовать отдельно или в комбинации двух или более.

В качестве поликарбонатного предшественника используют карбонилгалогенид, карбонатный сложный эфир или галогенформиат, примеры которых представлены фосгеном, дифенилкарбонатом и дигалогенформиатом дифенола.

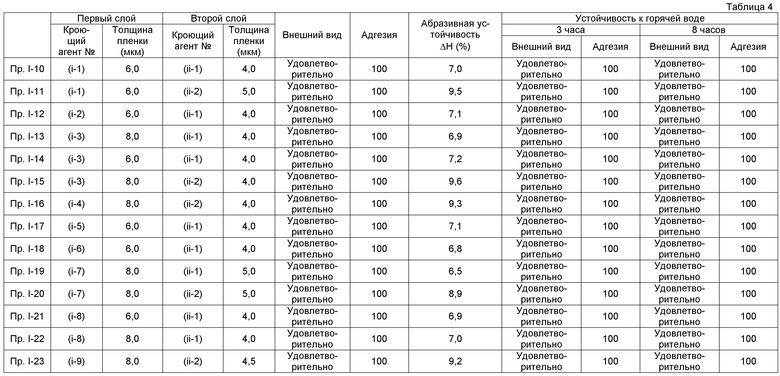

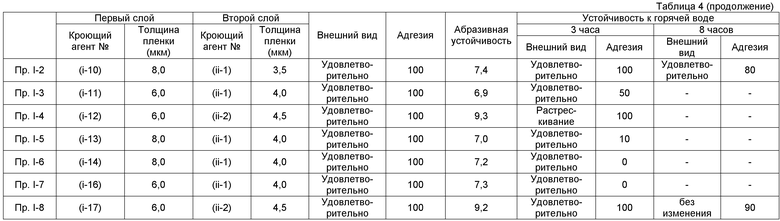

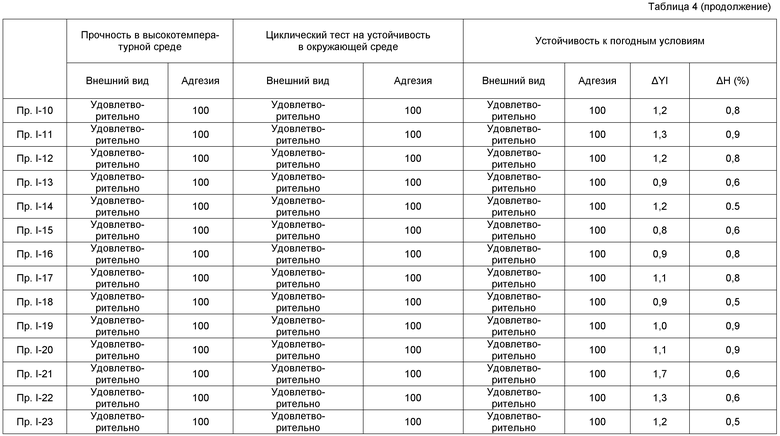

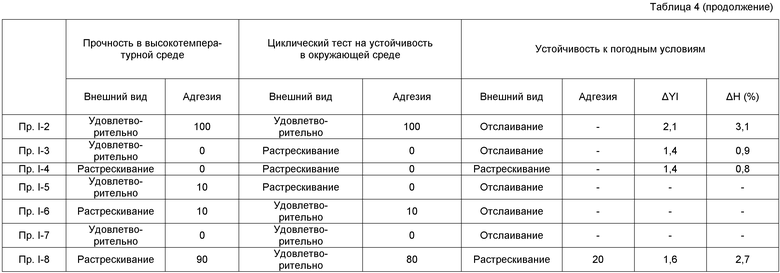

Для получения поликарбонатной смолы, осуществляя взаимодействие дифенола с карбонатным предшественником путем поликонденсации на границе раздела или процесса плавления, можно использовать при необходимости катализатор, концевой закрывающий (terminal capping) агент и антистатический агент для дифенола. Поликарбонатная смола может быть разветвленной поликарбонатной смолой, полученной путем сополимеризации полифункционального ароматического соединения, содержащего 3 или более функциональности, или сложной полиэфирной карбонатной смолы, полученной путем сополимеризации ароматической или алифатической бифункциональной карбоновой кислоты. Указанная смола может быть, кроме того, смесью двух или более полученных поликарбонатных смол.