Изобретение относится к строительной технике и предназначено для использования в несущих конструкциях в строительстве, гидротехнике, судостроении, авиастроении и других отраслях промышленности, при изготовлении стержневых конструкций (валов, стержней, анкеров и болтовых соединений), работающих в условиях интенсивного воздействия агрессивных сред, температурных перепадов, а также в условиях больших сжимающих напряжений.

Известен способ изготовления стеклометаллокомпозита, при котором пространство между металлическими обшивками заполняют расплавом стекла. При остывании расплав переходит в пластическое состояние, при котором он припаивается к металлическим обшивкам. Дальнейшее остывание полученной композиции материалов сопровождается переходом стекломассы в стеклообразное состояние. Вследствие более высокого коэффициента температурного расширения металла в процессе стеклования стекломассы создаются механические препятствия к растрескиванию поверхности стеклянного слоя (см. RU №2067060, МПК B63B 3/13, 1996 г.).

Недостатками этого способа являются необходимость использования жаростойких металлов и большие затраты энергии на расплав стекломассы.

Известен также способ изготовления стеклометаллокомпозитного стержня, включающий размещение стеклянного стержня в твердом состоянии, в плотно обжимающем его металлическом стакане из металла, коэффициент температурного расширения которого выше, чем у стекла, при этом длина стеклянного стержня незначительно превышает длину металлического стакана, последующий нагрев описанной сборки до температуры размягчения материала стеклянного стержня, которую выдерживают при этой температуре до размягчения всего объема стеклянного стержня, после чего к верхнему торцу стеклянного стержня прикладывают давление в направлении дна стакана посредством поршня, из металла, соответствующего металлу металлического стакана, выполненного с возможностью перемещения в полости последнего, после чего осуществляют охлаждение сборки, сохраняя усилие на поршень (RU №2428388, МПК C03C 27/02, 2011 г.).

Основным недостатком данного способа, усложняющим весь технологический цикл, является предварительное нанесение легкоплавкого покрытия, которое в дальнейшем должно выполнять роль клеевого соединения между основным металлом и стеклом. При этом сварная зона у полученного материала обладает низкой адгезионной прочностью, что в целом снижает прочность композита.

Задачей, на решение которой направлено предлагаемое техническое решение, является повышение качества соединения металла со стеклом в составе стеклометаллокомпозитного стержня.

Технический результат, который достигается при решении поставленной задачи, выражается в надежном соединении стеклянных и металлических заготовок между собой без применения клеевых составов, промежуточных химически активных и легкоплавких прокладок и исключении образования поверхностных микротрещин в стекломатериале, что придает стеклометаллокомпозиту высокую прочность и ударостойкость.

Поставленная задача решается тем, что способ изготовления стеклометаллокомпозитного стержня, включающий размещение стеклянного стержня в твердом состоянии, в плотно обжимающем его металлическом стакане из металла, коэффициент температурного расширения которого выше, чем у стекла, последующий нагрев описанной сборки до температуры размягчения материала стеклянного стержня, которую выдерживают при этой температуре до размягчения всего объема стеклянного стержня, после чего к верхнему торцу стеклянного стержня прикладывают давление в направлении дна стакана посредством поршня из металла, соответствующего металлу металлического стакана, выполненного с возможностью перемещения в полости последнего, после чего осуществляют охлаждение сборки, сохраняя усилие на поршень, отличается тем, что поверхность стеклянного стержня химически очищают, при этом поверхность полости металлического стакана формируют получистовым точением, например, на токарных станках и оксидируют, при этом в процессе передачи давления на торец стеклянного стержня обеспечивают отвод воздуха из сборки, для чего используют перфорированный поршень, кроме того, в процессе охлаждения проводят отжиг, при этом охлаждение от исходной температуры до верхней температуры отжига проводят со скоростью остывания печи, выдержку изделия при верхней температуре отжига задают из выражения

t=150a2, мин,

где t - время выдержки, мин;

a - полутолщина наиболее толстой части изделия, см, затем охлаждают изделие до нижней температуры отжига со скоростью, которую задают из выражения w=(0,33-1,3)/a2 град/мин, после чего изделие охлаждают до комнатной температуры с произвольной скоростью, при этом в процессе охлаждения изделия постепенно снижают давление, прикладываемое к его верхнему торцу. Кроме того, готовое изделие вынимают вместе с поршнем и срезают часть поршня, оставляя его как один из торцов сборки. Кроме того, длина стеклянного стержня незначительно превышает длину металлического стакана.

Сопоставительный анализ существенных признаков предлагаемого технического решения с существенными признаками аналогов и прототипа свидетельствует о его соответствии критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признаки «…поверхность стеклянного стержня химически очищают, при этом поверхность полости металлического стакана формируют получистовым точением, например, на токарных станках и оксидируют» обеспечивают возможность получения соединения с высокой адгезионной прочностью, что положительно сказывается в целом на прочности композита. В результате проведения теоретических и экспериментальных исследований было замечено, что диффузионный слой между стеклом и металлом зависит от предварительной обработки поверхности свариваемых материалов, в результате предварительного оксидирования металлической заготовки диффузионный слой в стекле получается равномерный и стабильный с промежуточными по величине механическими характеристиками, что положительно сказывается на напряженно-деформируемом состоянии в целом в композите, поскольку позволяет сгладить эффект «несогласованного спая».

Признаки «…в процессе передачи давления на торец стеклянного стержня обеспечивают отвод воздуха из сборки, для чего используют перфорированный поршень, кроме того, в процессе передачи давления на торец стеклянного стержня обеспечивают отвод воздуха из сборки, для чего используют перфорированный поршень…» обеспечивают возможность воздухоотведения на этапе нагрева и выдержки изделия, это способствует получению более качественного изделия без внутренних больших пор на границе стекло-металл.

Признаки «…в процессе охлаждения проводят отжиг, при этом охлаждение от исходной температуры до верхней температуры отжига проводят со скоростью остывания печи, выдержку изделия при верхней температуре отжига задают из выражения

t=150a2, мин

где a - полутолщина наиболее толстой части изделия, см,

затем охлаждают изделие до нижней температуры отжига со скоростью, которую задают из выражения w=(0,33-1,3)/a2 град/мин, после чего изделие охлаждают до комнатной температуры с произвольной скоростью…» с выделением двух характерных температур отжига - верхней и нижней, позволяют осуществить более качественное управление технологическими напряжениями и получать изделия с остаточными напряжениями, составляющими всего 5% от разрушающих.

Признаки «…в процессе охлаждения изделия, постепенно снижают давление, прикладываемое к его верхнему торцу…» обеспечивают равномерное снятие усилий вдоль оси стержня, с учетом релаксационных процессов, происходящих в стекле, это позволяет контролировать величину остаточных напряжений в готовом изделии.

Признаки «…готовое изделие вынимают вместе с поршнем и срезают часть поршня, оставляя его как один из торцов сборки…» позволяют упростить технологию подготовки самой сборки к использованию.

Признаки «…длина стеклянного стержня незначительно превышает длину металлического стакана…» позволяют после размягчения стекла плотно заполнить им свободный объем между стеклом и металлом.

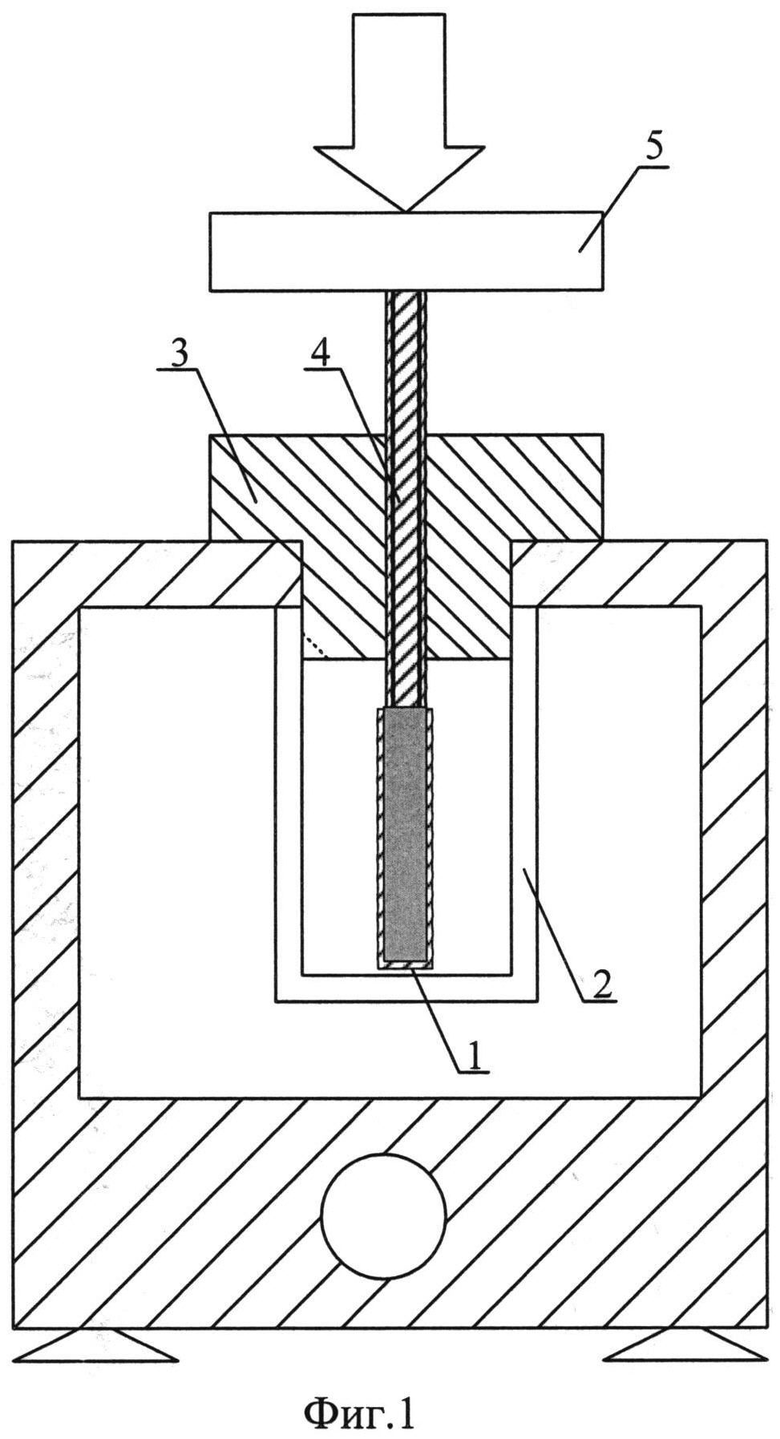

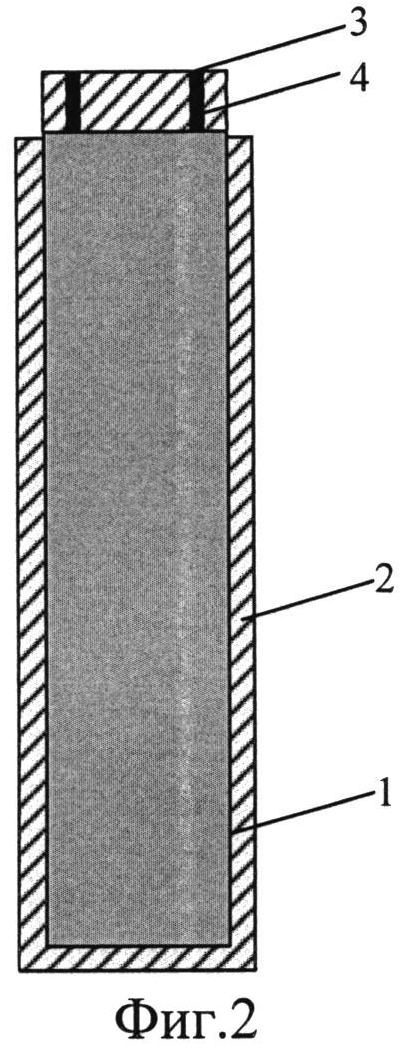

Изобретение поясняется чертежами, при этом на фиг. 1 представлена схема установки для получения стеклометаллокомпозитного стержня заявленным способом; на фиг. 2 показан стеклометаллокомпозитный стержень; на фиг. 3 дан температурный режим с графиком изменения динамической вязкости стекла.

На фиг. 1 представлена схема установки для получения стеклометаллокомпозитного стержня. Формируют сборку заготовок 1, для чего размещают стеклянный стержень в твердом состоянии, в плотно обжимающем его металлическом стакане из металла, коэффициент температурного расширения которого выше, чем у стекла. Собранную сборку заготовок 1 устанавливают в сварочной камере 2 установки, закрывают огнеупорной крышкой 3, вставляют через отверстия в ней (на чертежах не показаны) поршень 4, снабженный отверстиями для воздухоотведения, на поршень устанавливают нажимную плиту 5, для передачи давления на поршень 4. Отдельно на фиг. 2 дана схема заготовки, которая состоит из металлического стакана 6, стеклянного стержня 7 и поршня 4 с отверстиями 8 для воздухоотведения, которая после сварки отрезается от поршня и остается как один из торцов. Поверхность стеклянного стержня 7 химически очищают, при этом поверхность 9 полости металлического стакана 6 формируют получистовым точением, например, на токарных станках и оксидируют известным образом. Длина стеклянного стержня незначительно (до 1-2%) превышает длину металлического стакана.

Технологический режим изготовления стеклометаллокомпозитного образца разбивается на шесть этапов, представленных на фиг. 3. На первом этапе, который соответствует интервалу [0, t1], происходит нагрев от температуры Т0 до температуры сварки Тсв (температуры соединения стекла и металла). Размягченный материал стеклянного стержня 7 продавливается в полость металлического стакана 6 под действием нагрузки, приложенной на поршень 4 со стороны нажимной плиты 5, плотно прилегая к внутренней поверхности металлического стакана 6. На интервале [t1, t2] обеспечивается выдержка сборки при температуре размягчения стекла - Тсв. В конце рассматриваемого интервала поршень 4 (фиг. 1) проникает в полость металлического стакана 6 и вязкая стекломасса плотно прилегает к его внутренней поверхности и нижнему торцу, чем обеспечивает полное устранение поверхностных и внутренних дефектов стекла и надежное соединение стекла и металла. Вязкость стекла при этом наиболее низкая η′″ (~105,5). Начиная с момента начала стеклования металлический стакан 6 сокращается в большей мере, чем стеклянный стержень, вследствие различия их коэффициентов температурного расширения дополнительно обжимая стеклянный стержень. На третьей стадии [t2, t3] производят охлаждение до верхней температуры отжига

Затем охлаждают изделие до нижней температуры отжига, после чего изделие охлаждают до комнатной температуры с произвольной скоростью с выделением двух характерных температур отжига - верхней и нижней.

Достигаемая высокая прочность стеклометаллокомпозитного стержня является следствием предотвращения появления дефектного поверхностного слоя в стекле при остывании, путем обжатия его металлом и формированием диффузионного слоя. Многократное повышение прочности и ударостойкости стекла в составе композита позволяет основную долю нагрузки, которая приходится на конструкцию из стеклометаллокомпозита, распределить на стеклянный стержень и тем самым уменьшить массу металла в конструкции, изготовленной из стеклометаллокомпозита. Это позволяет получить существенный экономический эффект, так как сырье, используемое для изготовления стекла, дешевое, его запасы практически не ограничены.

Проведены экспериментальные и теоретические исследования нового перспективного материала на серии образцов из материалов стекло (С49-1) и сталь (Ст3сп), были определены оптимальные параметры режима для выбранных материалов, а именно температура сварки - 800°C, давление - 2,5 МПа, время сварки - 100 мин, верхняя температура отжига 535-540°C, нижняя температура отжига - 410°C, скорость охлаждения от верхней температуры отжига до нижней 1-5°C/мин, быстрое охлаждение 8-15°C/мин.

Проведенные испытания экспериментальных образцов позволили сделать следующие выводы:

- крайне незначительный разброс значений опасных нагрузок, что является косвенным свидетельством высокого качества изготовления образцов и правильности предложенного технологического процесса;

- максимальные напряжения, испытываемые стеклометаллокомпозитным образцом на сжатие, в два раза больше, чем у стального образца, и лежат в интервале закаленных стекол;

- в результате микроскопических исследований установлено наличие развитой переходной диффузионной зоны, которая фазово подразделяется на три подзоны: вюстит, изначально полученный на поверхности стали и постепенно растворяющийся в стекле; фаялит, образующий кристаллический слой; стекло, содержащее некоторое количество растворенного железа, при этом содержание железа в данной подзоне недостаточно для образования кристаллических фаз. Установлено, что предварительное оксидирование металлической поверхности влияет на сплошность и равномерность фаз переходной зоны;

- установлено, что учет диффузионной зоны позволяет снизить остаточные напряжения на 30%, что может быть объяснено менее значительным скачком в значениях ТКЛР.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2009 |

|

RU2428389C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2009 |

|

RU2428388C1 |

| Способ изготовления стеклометаллокомпозита | 2018 |

|

RU2702799C1 |

| Способ изготовления цилиндрического корпуса подводного аппарата | 2018 |

|

RU2696536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2006 |

|

RU2304117C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2012 |

|

RU2505495C1 |

| КАМЕРА ТЕРМИЧЕСКОЙ ПЕЧИ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2604078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2010 |

|

RU2433969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ТРЕХСЛОЙНОГО СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2014 |

|

RU2567584C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОКОМПОЗИТА | 2007 |

|

RU2361771C1 |

Изобретение относится к строительной технике. Технический результат изобретения заключается в повышении прочности и ударостойкости стеклометаллокомпозита. Способ изготовления стеклометаллокомпозитного стержня включает размещение стеклянного стержня в твердом состоянии в металлическом стакане. Предварительно поверхность стеклянного стержня химически очищают, а поверхность полости металлического стакана формируют получистовым точением. Осуществляют последующий нагрев описанной сборки до температуры размягчения материала стеклянного стержня. Затем к верхнему торцу стеклянного стержня прикладывают давление в направлении дна стакана посредством поршня из металла. В процессе передачи давления на торец стеклянного стержня обеспечивают отвод воздуха из сборки. Выдержку изделия при верхней температуре отжига задают из выражения t=150a2, мин, где t - время выдержки, мин; a - полутолщина наиболее толстой части изделия, см. Охлаждают изделие до нижней температуры отжига со скоростью, которую задают из выражения w=(0,33-1,3)/a2 град/мин. 2 з.п.ф-лы, 3 ил.

1. Способ изготовления стеклометаллокомпозитного стержня, включающий размещение стеклянного стержня в твердом состоянии, в плотно обжимающем его металлическом стакане из металла, коэффициент температурного расширения которого выше, чем у стекла, последующий нагрев описанной сборки до температуры размягчения материала стеклянного стержня, которую выдерживают при этой температуре до размягчения всего объема стеклянного стержня, после чего к верхнему торцу стеклянного стержня прикладывают давление в направлении дна стакана посредством поршня из металла, соответствующего металлу металлического стакана, выполненного с возможностью перемещения в полости последнего, после чего осуществляют охлаждение сборки, сохраняя усилие на поршень, отличающийся тем, что поверхность стеклянного стержня химически очищают, при этом поверхность полости металлического стакана формируют получистовым точением, например, на токарных станках и оксидируют, при этом в процессе передачи давления на торец стеклянного стержня обеспечивают отвод воздуха из сборки, для чего используют перфорированный поршень, кроме того, в процессе охлаждения проводят отжиг, при этом охлаждение от исходной температуры до верхней температуры отжига проводят со скоростью остывания печи, выдержку изделия при верхней температуре отжига задают из выражения

t=150a2, мин,

где t - время выдержки, мин;

a - полутолщина наиболее толстой части изделия, см,

затем охлаждают изделие до нижней температуры отжига со скоростью, которую задают из выражения w=(0,33-1,3)/a2 град/мин, после чего изделие охлаждают до комнатной температуры с произвольной скоростью, при этом в процессе охлаждения изделия постепенно снижают давление, прикладываемое к его верхнему торцу.

2. Способ по п. 1, отличающийся тем, что готовое изделие вынимают вместе с поршнем и срезают часть поршня, оставляя его как один из торцов сборки.

3. Способ по п. 1, отличающийся тем, что длина стеклянного стержня незначительно превышает длину металлического стакана.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2009 |

|

RU2428388C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2012 |

|

RU2491202C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1999 |

|

RU2196747C2 |

| Способ изготовления узлов из стекла и металла | 1987 |

|

SU1447769A1 |

| US 3598556 A, 10.08.1971 | |||

Авторы

Даты

2015-07-10—Публикация

2014-05-20—Подача