Изобретения относятся к области композиционных материалов с карбидкремниевой матрицей, предназначенных для работы под избыточным давлением в условиях высокого теплового нагружения и окислительной среды, и могут быть использованы в химической, нефтяной и металлургической промышленности, а также в авиатехнике для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред и требующих их герметичности.

Известен композиционный материал (КМ) на основе карбида кремния и углерода, армированный жаростойкими волокнами, совместимыми с углерод-карбидокремниевой матрицей по коэффициенту линейного термического расширения. Информация о нем приведена в описании к патенту РФ №2480433, 2013 г. Указанный материал содержит сравнительно большое количество углеродной и малое количество карбидокремниевой матрицы при сравнительно большом содержании в ней свободного кремния.

Недостатком материала является недостаточно высокий срок службы изделий в окислительной среде при высоких температурах, а также в химически афессивных средах, несмотря на то, что изделия из указанного материала являются герметичными при комнатной температуре, т.к. при высоких температурах из-за разгара материала происходит потеря герметичности изделия.

Наиболее близким материалом того же назначения к заявленному материалу в группе изобретений по совокупности признаков является карбид кремния, армированный длинномерными жаростойкими волокнами [Cesic® Material Properties]. Указанный материал армирован углеродными волокнами.

Изделия из указанного материала имеют более высокий срок службы в окислительной среде при высоких температурах.

Недостатком материала является тем не менее недостаточный срок службы изготовленных из него изделий в окислительной среде при наличии небольшого перепада давления по его толщине и полная невозможность использования в изделиях, работающих при значительных перепадах давления. Обусловлено это тем, что из указанного материала невозможно изготовить герметичные изделия. Это однозначно следует из приведенного значения коэффициента линейного термического расширения (клтр) материала в интервале 313-393°K, а именно: 2,74×10-6 град-1, в то время как при согласовании клтр SiC и углеродных волокон клтр материала должен находиться в пределах 3,5-4,0×10-6 град-1.

Известен способ изготовления герметичных изделий, включающий мех. обработку заготовки, формирование на ней шликерного покрытия на основе мелкодисперсного наполнителя и временного связующего, насыщение шликерного покрытия пироуглеродом, пирокарбидом или пиронитридом кремния с последующим осаждением газофазного покрытия из пироуглерода, пирокарбида или пиронитрида кремния [патент РФ №2006493, 1994 г.].

Недостатком способа является то, что он не обеспечивает объемной герметизации изделий. Поэтому при механическом или химическом нарушении герметичного газофазного покрытия теряется герметичность изделий, следствием чего является низкий срок их службы в окислительной среде при высоких температурах, а также в химически агрессивных средах.

Наиболее близким способом того же назначения к заявленному способу в группе изобретений по совокупности признаков является способ изготовления тонкостенных герметичных изделий на основе карбида кремния, армированного длинномерными жаростойкими волокнами, включающий формирование каркаса из жаростойких волокон, совместимых по клтр с компонентами матрицы, частичное уплотнение его углеродом и силицирование полученной заготовки из углеродсодержащего материала паро-жидкофазным методом при окончательном охлаждении заготовки в парах кремния [патент РФ №2480433, 2013 г.]. В соответствии с указанным способом в качестве жаростойких волокон используют углеродные волокна.

Способ позволяет благодаря объемному характеру герметизации повысить срок службы изделий в окислительных средах при высоких температурах и наличии перепада давления.

Недостатком способа является тем не менее недостаточно высокий срок службы изделий в окислительных средах при высоких температурах и значительных перепадах давления по их толщине, а также в химически агрессивных средах, что обусловлено, в частности, сравнительно низким содержанием в материале карбида кремния и сравнительно высоким содержанием свободного Si.

Задачей изобретений является повышение срока службы герметичных изделий в окислительных средах при высоких температурах и значительных перепадах давления, а также в химически агрессивных средах.

Заявленные изобретения взаимосвязаны настолько, что образуют единый изобретательский замысел.

При разработке нового материала был изобретен новый способ изготовления из него изделий. Применение нового материала и способа изготовления из него изделий позволит решить поставленную задачу с получением требуемого технического результата - повышение срока службы изделий в окислительных и химически агрессивных средах при высоких температурах и значительных перепадах давления по их толщине. Следовательно, заявленные изобретения удовлетворяют требованию единства изобретения.

Поставленная задача была решена за счет того, что известный материал, а именно: карбид кремния, армированный длинномерными жаростойкими волокнами, в соответствии с заявляемым техническим решением дополнительно содержит равномерно распределенные по объему материала свободный кремний и углерод в количестве до 6 и 15 вес.% соответственно, при этом размеры отдельных фрагментов кремния не превышают 10-15 мкм, часть карбида кремния в материале представлена наноразмерными зернами, волокнами или трубками, а длинномерные жаростойкие волокна совместимы по коэффициенту линейного термического расширения с компонентами матрицы.

Наличие в материале равномерно распределенного по его объему свободного кремния и углерода в количестве до 6 и 15 вес.% соответственно с размерами его отдельных фрагментов не более 10-15 мкм никоим образом не влияет на его жаростойкость, т.к. в таком случае свободный кремний благодаря капиллярному эффекту не выпотевает из пор даже в вакууме при температуре 1800°C, а углерод окружен со всех сторон карбидом кремния, эффективно защищающим его от окисления. Кроме того, низкое содержание в КМ свободного кремния придает ему повышенную химическую стойкость. Кроме того, малое содержание в КМ свободного кремния, равномерное его распределение по объему материала и малый размер его отдельных фрагментов - это одно из условий получения герметичного изделия из многокомпонентного КМ [Известно, что кремний при затвердевании расширяется на 9-10% и поэтому большие размеры отдельных фрагментов кремния могут быть причиной образования в материале трещин и наоборот - малые размеры - гарантия их отсутствия в материале].

То что содержание свободных кремния и углерода не превышает 6 и 15 вес.% соответственно, означает, что КМ имеет высокое содержание карбидокремниевой матрицы, придающее ему повышенную окислительную стойкость при высоких температурах. Поскольку при окислении SiC образуется расплав стекла, защищающий КМ от интенсивного окисления, то глубинные слои материала изделия сохраняются неизменными по составу, что позволяет изделию в процессе его работы сохранить свою первоначально приданную герметичность.

То что часть карбида кремния (а точнее: карбидокремниевой матрицы) в материале представлена наноразмерными зернами, волокнами или трубками, работает на повышение прочности и стойкости КМ к термоудару.

Совместимость длинномерных жаростойких волокон по клтр с компонентами матрицы - еще одно (и, пожалуй, основное) условие обеспечения возможности получения герметичных изделий из многокомпонентного КМ. Это - факт, установленный авторами экспериментальным путем.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать изделию из КМ герметичность и сохранить ее в процессе эксплуатации при высоких температурах в окислительной среде, а также в химически агрессивных средах.

Благодаря новому свойству решается поставленная задача, а именно: повышается срок службы изделий в окислительных и химически агрессивных средах при высоких температурах и значительных перепадах давления по их толщине.

Поставленная задача также была решена за счет того, что в известном способе, включающем формирование каркаса из длинномерных жаростойких волокон, совместимых по клтр с компонентами матрицы, частичное уплотнение его углеродом и силицирование полученной заготовки из углеродсодержащего материала паро-жидкофазным методом при окончательном охлаждении заготовки в парах кремния, в соответствии с заявляемым техническим решением углеродсодержащую основу для силицирования изготавливают в следующей последовательности: вначале на волокнах каркаса формируют пироуглеродное покрытие или при формировании каркаса используют волокна с пироуглеродным покрытием, затем на основе каркаса и коксообразующего связующего формуют пластиковую заготовку и карбонизуют ее, после чего поры карбонизованного пластика заполняют наноразмерным углеродом в форме частиц, волокон или трубок, а при силицировании заготовки паро-жидкофазным методом первоначальную доставку кремния в поры материала и его частичную карбидизацию осуществляют путем капиллярной конденсации его паров в интервале температур 1350-1500°C, при температуре паров кремния, превышающей температуру заготовки на 50-100 градусов, при этом меньшей температуре на заготовке соответствует большая разница между температурой паров кремния и заготовкой и наоборот, после чего производят нагрев и выдержку при 1700-1750°C в отсутствие указанной разницы температур.

В одном из предпочтительных вариантов выполнения способа при формировании пластиковой заготовки используют коксообразующее связующее в смеси с порообразователем.

Еще в двух других предпочтительных вариантах выполнения способа заполнение пор карбонизованного пластика наноразмерным углеродом осуществляют:

а) путем пропитки суспензией частиц, волокон или трубок в низковязкой жидкости;

б) путем выращивания в них волокон или трубок из газовой фазы.

Еще в одном предпочтительном варианте выполнения способа в процессе капиллярной конденсации паров кремния нагрев производят ступенчато с 1350 до 1500°C.

Формирование на волокнах каркаса пироуглеродного покрытия (или использование при формировании каркаса волокон с пироуглеродным покрытием) само по себе обеспечивает некоторую защиту армирующих волокон от воздействия на них кремния, а в совокупности с ниже рассмотренными признаками позволяет полностью защитить их от негативного влияния кремния и тем самым исключить деградацию их свойств. В то же время наличие на волокнах лишь покрытия (а не части пироуглеродной матрицы) не исключает возможность формования пластиковой заготовки, т.к. каркас еще остается достаточно деформативным, а его поры лишь в малой степени оказываются недоступными полимерному связующему.

Формование пластиковой заготовки позволяет придать форму будущему изделию и исключить тем самым необходимость в операции мех. обработки. Прежде всего это касается тонкостенных изделий.

Каркас на основе длинномерных волокон имеет поры, существенно различающиеся по размерам, а осуществление операции формования пластиковой заготовки на основе коксообразующего связующего с последующей карбонизацией позволяет в достаточно большой степени выравнять поры по размерам за счет заполнения их коксом. К тому же уменьшение размеров пор позволяет ограничить количество входящего в них при силицировании кремния и уменьшить тем самым доступ его к армирующим волокнам.

Использование (в предпочтительном варианте выполнения способа) при формовании пластиковой заготовки коксообразующего связующего в смеси с порообразователем позволяет увеличить площадь поверхности кокса, контактирующего с кремнием, и тем самым в еще большей степени уменьшить доступ кремния к армирующим волокнам. Следует также отметить, что сам по себе кокс имеет очень мелкие поры (размером от 3 до 51 мкм; при этом - 56% приходится на поры размером от 3 до 13 мкм), а формирование в процессе формования пластиковой заготовки и ее карбонизации большего размера пор обусловлено неполным заполнением пор каркаса полимерным связующим (в частности, из-за выдавливания связующего из крупных пор в процессе формования пластиковой заготовки, а также из-за неравномерного выхода летучих при ее карбонизации). В то же время в результате формования пластиковой заготовки и ее карбонизации значительная часть пор становится закрытой. Использование при формовании пластиковой заготовки коксообразующего связующего в смеси с порообразователем позволяет, кроме того, увеличить открытую пористость карбонизованного пластика и повысить тем самым степень переработки кокса (при взаимодействии его с кремнием) в карбид кремния.

Заполнение пор карбонизованного пластика наноразмерным углеродом в форме частиц, волокон или трубок позволяет увеличить содержание углерода и уменьшить размеры пор (оставив их преимущественно открытыми) в углеродной основе для силицирования до такой степени, что его становится достаточно лишь для практически полной переработки входящего в поры материала кремния в карбид кремния.

Осуществление операции заполнения пор карбонизованного пластика наноразмерным углеродом в форме частиц, волокон или трубок (в предпочтительном варианте выполнения способа) путем пропитки суспензией их в низковязкой жидкости (а не в полимерном связующем, имеющем сравнительно высокую вязкость) обеспечивает наиболее равномерное их распределение по объему материала. При этом открытая пористость материала существенно не снижается.

То же самое можно сказать об осуществлении операции заполнения пор карбонизованного пластика наноуглеродом путем выращивания в них волокон или трубок из газовой фазы.

Осуществление (при силицировании заготовки паро-жидкофазным методом) первоначальной доставки кремния в поры материала и частичной карбидизации путем капиллярной конденсации его паров в интервале температур 1350-1500°C при температуре паров кремния, превышающей температуру заготовки на 50-100 градусов, при этом меньшей температуре на заготовке соответствует большая разница между температурой паров кремния и заготовкой и наоборот, после чего производят нагрев и выдержку при 1700-1750°C в отсутствие указанной разницы температур, что позволяет заполнить кремнием сколь угодно мелкие поры, в том числе нанометрического размера, и тем самым перевести кремний и углерод в карбид кремния, в том числе наноуглерод, получив при этом наноразмерный карбид кремния. Обусловлено это тем, что в таких условиях доставка кремния в поры материала осуществляется в виде паров (а не в виде жидкости) и (что очень важно) очень малыми порциями, в результате чего исключается их преждевременная блокировка.

Заполнение пор кремнием при сравнительно низких температурах (1350-1500°C), при наличии к тому же на армирующих волокнах более стойкого к кремнию (чем другие формы углерода) пироуглеродного покрытия, позволяет исключить на этой стадии деградацию свойств армирующих волокон.

После заполнения пор карбонизованного пластика наноуглеродом в нем наряду с ультратонкими порами остаются еще поры больших размеров, для заполнения которых кремнием требуется либо большее время, либо большая температура.

Поэтому осуществление (в предпочтительном варианте выполнения способа, в процессе капиллярной конденсации паров кремния) ступенчатого нагрева с 1350 до 1500°C позволяет наиболее полно заполнить поры материала заготовки кремнием без существенного удлинения процесса и при этом существенно уменьшить вероятность деградации свойств армирующих волокон, которая, естественно, уменьшается с уменьшением температуры и времени воздействия кремния на волокна.

При температуре ниже 1350°C возникает вероятность конденсации паров кремния на поверхности заготовки с образованием покрытия, следствием чего является невозможность переработки углерода в карбид кремния.

При температуре выше 1500°C из-за интенсивной конденсации паров кремния может произойти блокировка устьев наиболее мелких пор, следствием чего является снижение степени переработки углерода в карбид кремния. Кроме того, увеличивается вероятность деградации свойств армирующих волокон, т.к. в начальный период заполнения пор кремнием армирующие волокна наиболее доступны кремнию.

Последующий (после завершения процесса первоначального заполнения пор кремнием) нагрев и выдержка заготовки при 1700-1750°C в отсутствие указанной разницы температур позволяет завершить процесс карбидизации кремния и углерода и при этом ограничить температурное и химическое воздействие кремния на армирующие волокна и тем самым исключить деградацию их свойств на наиболее высокотемпературной стадии силицирования.

При температуре ниже 1700°C не завершается процесс карбидизации углеродной (представленной коксом) матрицы, что приводит к увеличению содержания в материале углерода и кремния выше заявляемого предела.

При температуре выше 1750°C возрастает отрицательное влияние кремния на армирующие волокна, что приводит к увеличению степени их деградации.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность получить КМ с настолько высоким содержанием карбида кремния, что его можно назвать карбидом кремния, армированным длинномерными жаростойкими волокнами. При этом получить специфичный карбид кремния, а именно: карбид кремния, дисперсно упрочненный наноразмерными частицами, волокнами или трубками из карбида кремния; карбид кремния, содержащий в своем составе малое количество равномерно распределенного по его объему свободного кремния с размерами его отдельных фрагментов, не превышающими 10-15 мкм, что наряду с указанным в ограничительной части формулы изобретения признаком придает изделиям из КМ герметичность не только при низких, но и высоких температурах.

Благодаря новому свойству решается поставленная задача, а именно: повышается срок службы герметичных изделий в окислительных средах при высоких температурах и значительных перепадах давления, а также в химически агрессивных средах.

Способ осуществляют следующим образом.

Одним из известных способов формируют каркас из непрерывных жаростойких волокон.

При этом формирование каркаса осуществляют из волокон, совместимых по коэффициенту линейного термического расширения (клтр) с компонентами матрицы.

Затем производят частичное уплотнение каркаса углеродом, в результате чего получается углеродная основа для силицирования. Причем углеродсодержащую основу для силицирования изготавливают в следующей последовательности: вначале на волокнах каркаса формируют пироуглеродное покрытие или при формировании каркаса используют волокна с пироуглеродным покрытием. Затем на основе каркаса и коксообразующего связующего формуют пластиковую заготовку. В предпочтительном варианте выполнения способа при формовании пластиковой заготовки используют коксообразующее связующее в смеси с порообразователем.

Затем производят карбонизацию пластиковой заготовки. После этого поры карбонизованного пластика заполняют наноразмерным углеродом в форме частиц, волокон или трубок.

В предпочтительном варианте выполнения способа заполнение пор карбонизованного пластика наноразмерным углеродом осуществляют путем пропитки суспензией частиц, волокон или трубок в низковязкой жидкости.

В другом предпочтительном варианте выполнения способа заполнение пор карбонизованного пластика наноразмерным углеродом осуществляют путем выращивания в них волокон или трубок из газовой фазы.

Затем производят силицирование заготовки паро-жидкофазным методом.

При этом первоначальную доставку кремния в поры материала и его частичную карбидизацию осуществляют путем капиллярной конденсации его паров в интервале температур 1350-1500°C при температуре паров кремния, превышающей температуру заготовки на 50-100 градусов, при этом меньшей температуре на заготовке соответствует большая разница между температурой паров кремния и заготовкой и наоборот, после чего производят нагрев и выдержку при 1700-1750°C в отсутствие указанной разницы температур.

В предпочтительном варианте выполнения способа нагрев заготовки в процессе капиллярной конденсации паров кремния производят ступенчато с 1350 до 1500°C.

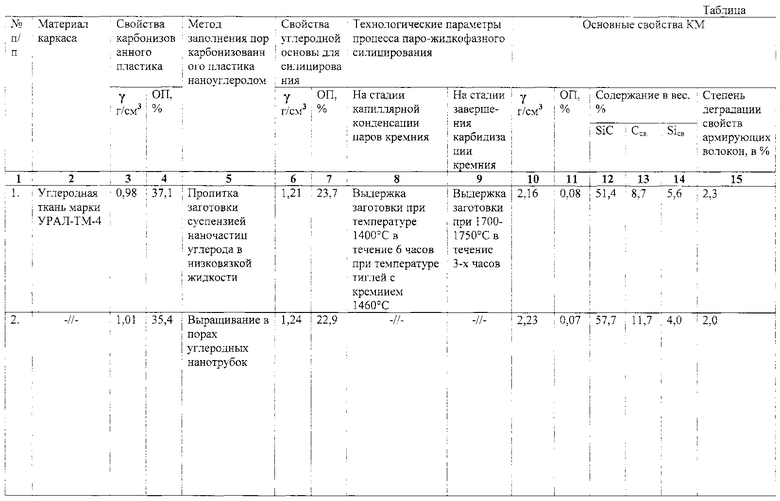

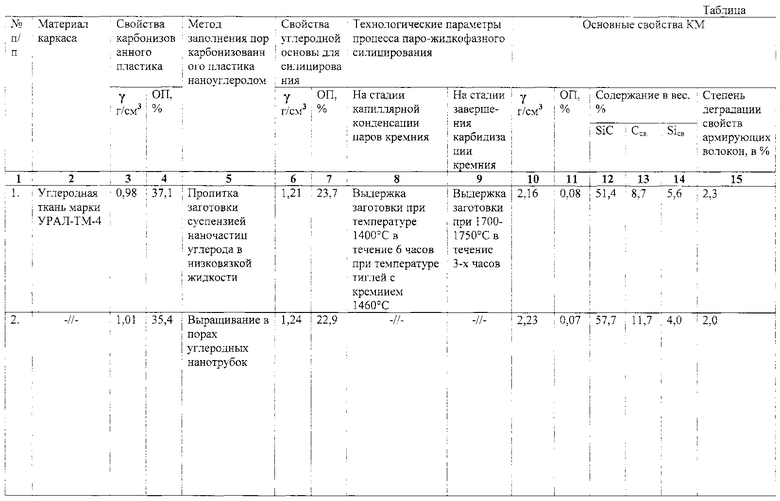

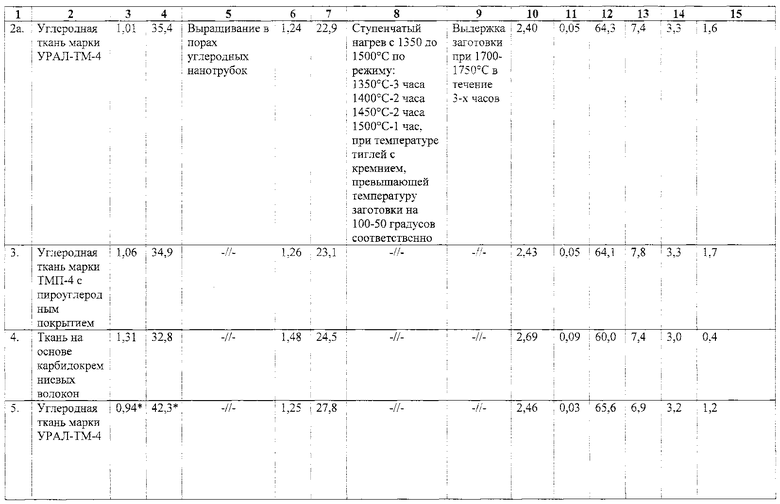

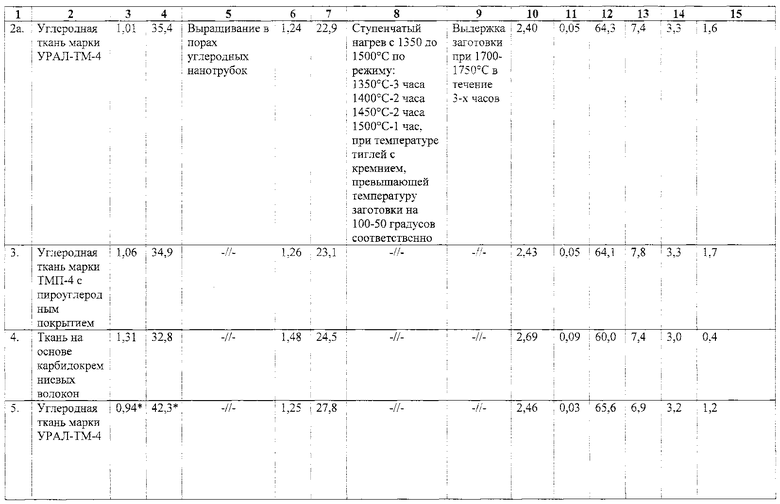

Ниже приведены примеры конкретного выполнения способа.

Во всех примерах изготавливали изделие в форме трубки 030x040*/ 300 мм.

Пример 1

Из углеродной ткани марки УРАЛ-ТМ-4, углеродные волокна которой совместимы по клтр с компонентами матрицы (углеродом, карбидом кремния и кремнием), сформировали каркас тканепрошивной структуры. Затем на волокнах каркаса сформировали пироуглеродное покрытие.

Для этого каркас подвергли обработке в среде метана при температуре 970°C, давлении 27 мм рт. ст. в течение 70 часов.

Затем каркас пропитали коксообразующим связующим, а именно: жидким бакелитом марки БЖ-3, после чего произвели формование пластиковой заготовки при температуре 160°C и давлении 12 ати.

Затем пластиковую заготовку карбонизовали в среде азота с выдержкой при конечной температуре 850°C.

После этого поры карбонизованного пластика заполнили наноразмерным углеродом; в конкретном случае - путем пропитки суспензией наночастиц углерода в низковязкой жидкости, в качестве которой использовали 1%-ный раствор поливинилового спирта в воде. При этом для исключения агрегации частиц наноуглерода в суспензию добавили поверхно-стноактивное вещество, а пропитку заготовки суспензией провели при наложении на суспензию ультразвука.

Затем полученную заготовку силицировали паро-жидкофазным методом.

При этом первоначальную доставку кремния в поры материала и его частичную карбидизацию осуществили путем капиллярной конденсации его паров при температуре заготовки 1400°C с последующим нагревом и выдержкой при 1700-1750°C. Для осуществления капиллярной конденсации паров кремния тигли с кремнием нагревали до температуры, превышающей температуру заготовки па 60°C. Процесс капиллярной конденсации паров кремния вели в течение 6 часов. В этот период протекал также процесс частичной карбидизации кремния. Для его завершения произвели нагрев и выдержку заготовки при 1700-1750°C в течение 3-х часов.

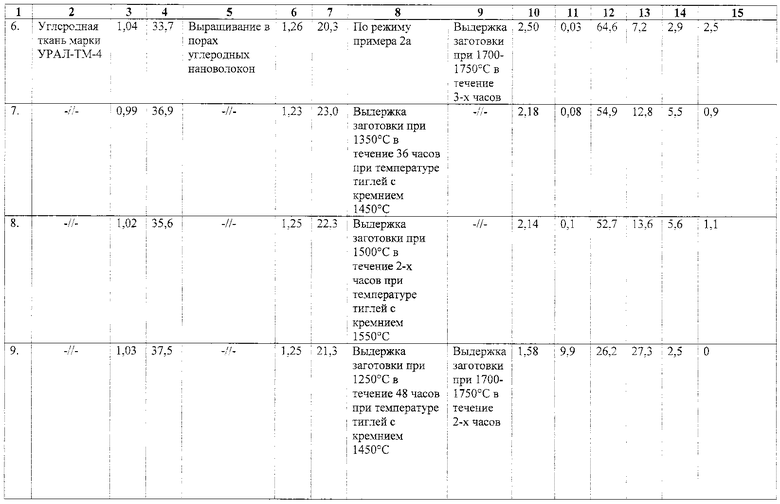

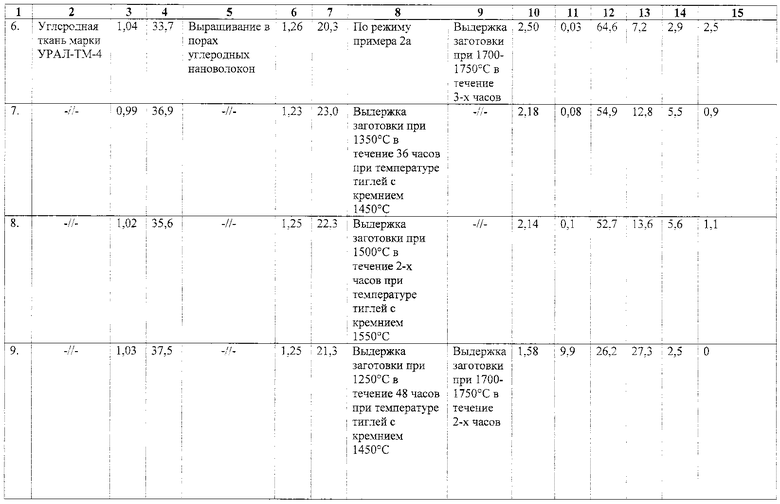

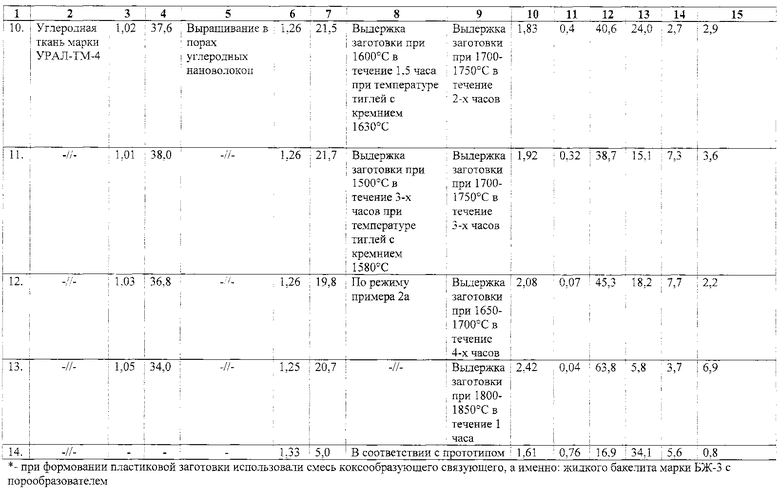

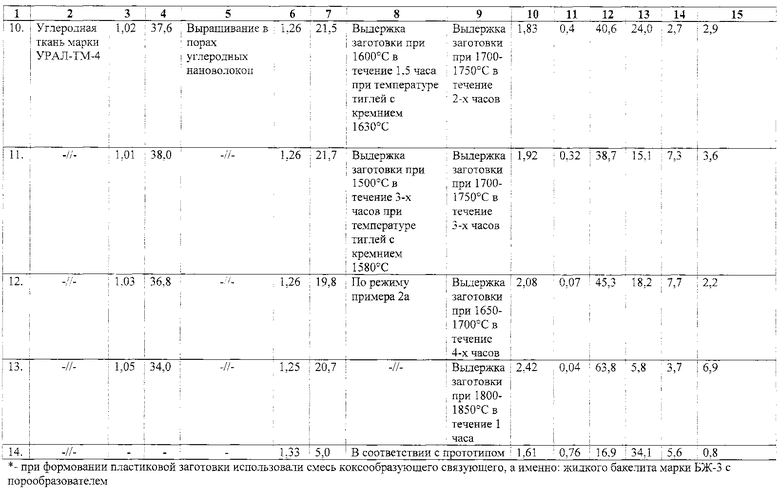

Основные свойства полученного материала, в том числе на переделах его изготовления, приведены в таблице.

Примеры 2, 2а

Заготовку из карбонизованного пластика изготовили аналогично примеру 1.

Заполнение пор карбонизованного углепластика наноразмерным углеродом осуществили путем выращивания в них трубок из газовой фазы.

Для этого заготовку из карбонизованного пластика пропитали раствором соли катализатора, а именно: Ni(NO3)2, после чего провели термообработку при 70°C, а затем обработку в среде метана при 800°C в течение 12 часов.

Затем заготовку силицировали паро-жидкофазным методом. При этом капиллярную конденсацию паров кремния в примере 2 осуществили так же, как в примере 1, в примере 2а - при ступенчатом нагреве с 1300 до 1500°C (предпочтительный вариант выполнения способа).

Основные свойства полученного при этом КМ приведены в таблице.

Пример 3

Изделие изготавливали аналогично примеру 2а с тем существенным отличием, что каркас сформировали на основе углеродной ткани марки ТМП-4, на волокнах которой уже было сформировано пироуглеродное покрытие.

Пример 4

Изделие изготавливали аналогично примеру 2а с тем существенным отличием, что в качестве длинномерных жаростойких волокон при формировании каркаса использовали карбидокремниевые волокна марки "Микалон".

Остальные примеры конкретного выполнения способа, включая выше рассмотренные, но в более кратком изложении, приведены в таблице, где примеры 1, 2, 2а, 3-8 соответствуют заявляемым пределам; примеры 9-13 соответствуют запредельным значениям.

Здесь же приведен пример 14 выполнения способа в соответствии со способом-прототипом.

На основе анализа таблицы можно сделать следующие выводы.

1. Изготовление изделий в соответствии с заявляемым способом (примеры 1, 2, 2а, 3-8) позволяет получить карбид кремния, армированный жаростойкими волокнами, с содержанием в нем свободного (несвязанного в карбид кремния) кремния и углерода в количестве до 6 и 15 вес.% соответственно (что соответствует заявляемым пределам заявляемого материала) и низкой степенью деградации армирующих волокон.

2. Изготовление изделий с отклонением от заявляемых пределов (примеры 9-13) приводит к следующему:

- при температуре на заготовке (на стадии капиллярной конденсации паров кремния) ниже 1350°C (пример 9) и выше 1500°C (пример 10), а также при несоответствии разницы между температурой тиглей с кремнием и заготовкой, а именно: при величине указанной разницы более 50 градусов, соответствующей температуре на заготовке 1500°C (пример 11), невозможно получить материал с заявляемыми пределами по содержанию в нем свободного кремния и углерода;

- при температуре на заготовке на стадии выдержки, предшествующей стадии охлаждения, ниже 1700°C и выше 1750°C получают материал соответственно с высоким содержанием свободного кремния и углерода (пример 12) или с высокой степенью деградации свойств армирующего наполнителя (пример 13).

3. Изготовление изделий в соответствии со способом-прототипом (пример 14) не позволяет получить материал с высоким содержанием карбида кремния и низким содержанием свободного кремния и углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ СВОЙСТВАМИ ПО ИХ ТОЛЩИНЕ | 2015 |

|

RU2579161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2558053C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2555715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2573495C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2573141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2575272C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2555714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОСТОЙКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2552545C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2570075C1 |

Изобретения относятся к области композиционных материалов с карбидкремниевой матрицей, предназначенных для работы под избыточным давлением в условиях высокого теплового нагружения и окислительной среды, и могут быть использованы в химической, нефтяной и металлургической промышленности, а также в авиатехнике. Карбид кремния, армированный длинномерными жаростойкими волокнами, совместимыми по коэффициенту линейного термического расширения с компонентами матрицы, содержит равномерно распределенные по объему материала свободный кремний и углерод в количестве до 6 и 15 вес.% соответственно; при этом размеры отдельных фрагментов кремния не превышают 10-15 мкм. Часть карбида кремния представлена наноразмерными зернами, волокнами или трубками. Для изготовления изделий из вышеописанного карбида кремния формируют каркас из длинномерных волокон, на волокнах каркаса формируют пироуглеродное покрытие, затем на основе каркаса и коксообразующего связующего формуют пластиковую заготовку, производят её карбонизацию. Поры карбонизованного пластика заполняют наноразмерным углеродом в форме частиц, волокон или трубок и производят силицирование заготовки паро-жидкофазным методом путем капиллярной конденсации паров кремния в интервале температур 1350-1500°C при температуре паров кремния, превышающей температуру заготовки на 50-100 градусов, при этом меньшей температуре на заготовке соответствует большая разница между температурой паров кремния и заготовкой и наоборот, после чего производят нагрев и выдержку при 1700-1750°C в отсутствие указанной разницы температур. Техническим результатом является повышение срока службы герметичных изделий в химически агрессивных средах при высоких температурах. 2 н. и 4 з.п. ф-лы, 5 пр., 1 табл.

1. Карбид кремния, армированный длинномерными жаростойкими волокнами, отличающийся тем, что он дополнительно содержит равномерно распределенные по объему материала свободный кремний и углерод в количестве до 6 и 15 вес.% соответственно; при этом размеры отдельных фрагментов кремния не превышают 10-15 мкм, часть карбида кремния представлена наноразмерными зернами, волокнами или трубками, а длинномерные жаростойкие волокна совместимы по коэффициенту линейного термического расширения с компонентами матрицы.

2. Способ изготовления тонкостенных герметичных изделий на основе карбида кремния, армированного длинномерными жаростойкими волокнами, включающий формирование каркаса из волокон, совместимых по коэффициенту линейного термического расширения с компонентами матрицы, частичное уплотнение его углеродом и силицирование полученной заготовки из углеродсодержащего материала паро-жидкофазным методом при окончательном охлаждении заготовки в парах кремния, отличающийся тем, что углеродсодержащую основу для силицирования изготавливают в следующей последовательности: вначале на волокнах каркаса формируют пироуглеродное покрытие или при формировании каркаса используют волокна с пироуглеродным покрытием, затем на основе каркаса и коксообразующего связующего формуют пластиковую заготовку и карбонизуют ее, после чего поры карбонизованного пластика заполняют наноразмерным углеродом в форме частиц, волокон или трубок, а при силицировании заготовки паро-жидкофазным методом первоначальную доставку кремния в поры материала и его частичную карбидизацию осуществляют путем капиллярной конденсации его паров в интервале температур 1350-1500°C при температуре паров кремния, превышающей температуру заготовки на 50-100 градусов, при этом меньшей температуре на заготовке соответствует большая разница между температурой паров кремния и заготовкой и наоборот, после чего производят нагрев и выдержку при 1700-1750°C в отсутствие указанной разницы температур.

3. Способ по п. 2, отличающийся тем, что при формовании пластиковой заготовки используют коксообразующее связующее в смеси с порообразователем.

4. Способ по п. 2, отличающийся тем, что заполнение пор карбонизованного пластика наноразмерным углеродом осуществляют путем пропитки суспензией частиц, волокон или трубок в низковязкой жидкости.

5. Способ по п. 2, отличающийся тем, что заполнение пор карбонизованного пластика наноразмерным углеродом осуществляют путем выращивания в них волокон или трубок из газовой фазы.

6. Способ по п. 2, отличающийся тем, что в процессе капиллярной конденсации паров кремния нагрев заготовки производят ступенчато с 1350 до 1500°C.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2480433C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2458890C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2001 |

|

RU2194683C2 |

| US 6838162 B1, 04.06.2005 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2015-08-10—Публикация

2014-07-09—Подача