Настоящее изобретение относится к способу получения композиционного материала с керамической матрицей и керамическим армирующим наполнителем, обладающего высокими прочностными характеристиками для эксплуатации в условиях высоких температур, агрессивных сред и повышенного механического воздействия, который может быть использован для изготовления конструкционной керамики, в том числе, подшипников скольжения.

Способ получения композитных керамических материалов, образующих плотно спеченные структуры при тепловом воздействии между армирующим компонентом и матрицей, известен, в частности, из патента RU 2728791 C2 опубл. 31.07.2020 C04B 35/565, C04B 35/573, C04B 35/80 «Способ изготовления детали из композиционного материала с керамической матрицей». Изобретение относится к способу изготовления деталей из композиционного материала с керамической матрицей. Предложен способ изготовления детали из композиционного материала с керамической матрицей, содержащий стадию инфильтрации волокнистой преформы расплавленной композицией, содержащей в основном по массе кремний, причем волокнистая преформа содержит волокна карбида кремния, порошок карбида кремния присутствует в порах упомянутой преформы, средний размер кристаллитов карбида кремния в порошке меньше, чем средний размер кристаллитов карбида кремния в волокнах, керамическая матрица образована в порах волокнистой преформы в процессе инфильтрации, чтобы получить деталь, выполненную из композиционного материала. К недостаткам изобретения можно отнести высокую усадку и высокую пористость.

Известен патент US7404922B2, опубликованный 29.07.2008 B32B18/00 «Способ производства композитного материала SiC, армированного волокнами SiC, с помощью горячего прессования». Способ получения композита включает в себя следующие операции: порошкообразную смесь мелкодисперсного порошка SiC с одной или несколькими добавками оксидов для спекания Al2O3, Y2O3, SiO2 и CaO смешивают и равномерно диспергируют в предшественнике полимерного SiC для получения полимерной суспензии, образующей матрицу. Заготовку из волокна SiC с высокой кристалличностью, пропитывают полимерной суспензией и затем подвергают горячему прессованию при температуре 1600°C или выше в присутствии жидкой фазы. Поскольку в качестве упрочняющего волокна используется термостойкое SiC-волокно, препрег спекается до плотного SiC-композита с превосходными механическими свойствами путем одностадийного горячего прессования. К недостаткам метода можно отнести невысокую плотность - 2,9 г/см3, связанную с высокой закрытой пористостью, а также, сложность технологии получения. Кроме того, использование большого количества поликарбосилана может приводить к большому количеству углерода, что может привести к снижению физико-химических свойств материала.

Наиболее близким является способ получения композита, описанный в патенте RU 2718682 С2 «Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния» опубл. 14.04.2020 C04B 35/577, C04B 35/645. Способ изготовления керамики из карбида кремния, армированной волокнами карбида кремния, включающий смешение порошка карбида кремния со спекающей добавкой в среде изопропанола в планетарной мельнице, сушку полученной смеси, добавление 3 мас. % 10% водного раствора поливинилпирролидона, формование заготовок и спекание в среде аргона, отличающееся тем, что в качестве армирующего компонента используют волокна карбида кремния, полученные методом силицирования, формование заготовок проводят предварительным холодным одноосным двусторонним прессованием в стальной пресс-форме при давлении 100 МПа, последующее спекание проводят методом горячего прессования в графитовой пресс-форме при температуре 1850°C с максимальным удельным давлением 30 МПа. Недостатками метода является использование в качестве исходной шихты смесь карбида кремния и спекающей добавки в виде смеси оксидов, что может привести к образованию вторичных фаз при спекании, что может повлечь неконтролируемое изменение физико-химических или механических свойств керамики.

Задачей настоящего изобретения является получение армированного композиционного керамического материала на основе карбида кремния, который имеет плотную структуру и высокий уровень механических свойств. Формирование структуры композита осуществляется с помощью армирования керамики на основе карбида кремния волокнами карбида кремния, полученными методом жидкофазного силицирования углеродного войлока расплавом кремния.

Технический результат заключается в повышении прочностных характеристик карбидокремниевой керамики с помощью создания армированной структуры методом введения заранее синтезированного армирующего компонента из карбида кремния (волокон карбида кремния), полученного методом жидкофазного силицирования углеродного войлока расплавом кремния.

Технический результат достигается тем, что способ изготовления армированного композиционного керамического материала на основе карбида кремния включает в себя смешение порошка карбида кремния, спекающей добавки и волокон карбида кремния, формование заготовки одноосным односторонним прессованием и обжиг методом горячего прессования при температуре 1900°С с максимальным удельным давлением 30 МПа в течение 20 минут, отличающийся тем, что включает в себя в качестве армирующего компонента волокна карбида кремния, полученные методом жидкофазного силицирования углеродного войлока, и порошок карбида кремния, полученный методом самораспространяющегося высокотемпературного синтеза.

Создание армированной структуры материала путем введения волокон карбида кремния позволяет повысить значения трещиностойкости и твердости по Виккерсу.

Отличие от прототипа состоит в том, что на стадии смешивания используются волокна карбида кремния, полученные методом жидкофазного силицирования углеродного войлока, а в качестве матрицы - порошок карбида кремния, полученный методом самораспространяющегося высокотемпературного синтеза, который имеет сферическую форму и позволяет получить более плотную заготовку.

Армированный композиционный керамический материал на основе карбида кремния, включающий: смешение порошка карбида кремния, полученного методом самораспространяющегося высокотемпературного синтеза, спекающей добавки в виде смеси оксидов Y2O3:Al2O3 в соотношении 3/5, и волокон карбида кремния, полученных методом жидкофазного силицирования углеродного войлока, формование заготовки одноосным односторонним прессованием и обжиг методом горячего прессования, отличающийся тем, что включает в себя в качестве армирующего компонента волокна карбида кремния, полученные методом жидкофазного силицирования углеродного войлока, и порошок карбида кремния, полученный методом самораспространяющегося высокотемпературного синтеза. Получение плотной керамической заготовки ведется с помощью обжига методом горячего прессования в графитовой пресс-форме при температуре 1900°С с максимальным удельным давлением 30 МПа. Введение армирующего компонента позволяет увеличить значение твердости по Виккерсу и трещиностойкости.

Керамика на основе карбида кремния обладает высоким уровнем характеристик: высокая твёрдость по Виккерсу и прочность при изгибе, низкий термический коэффициент линейного расширения, низкая плотность. Керамика на основе карбида кремния, благодаря высокому уровню физико-химических свойств, являются перспективной для использования во многих отраслях промышленности. Однако, ввиду хрупкости, ее применение ограничивается. Создание армированной структуры путем введения войлочного материала на основе карбида кремния, позволяет повысить прочностные характеристики, а именно твердость по Виккерсу и трещиностойкость.

Областью использования изобретения является изготовление деталей, которые должны подвергаться воздействию высоких температур при эксплуатации, особенно в области авиации и космического пространства, в частности, деталей для горячих участков турбореактивных двигателей, также изобретение может быть использовано для других областей, например, для изготовления конструкционных деталей, таких как подшипники скольжения.

Настоящее изобретение относится к способу получения композиционного материала с керамической матрицей и керамическим армирующим наполнителем.

Изделия из предложенного керамического материала получают следующим образом:

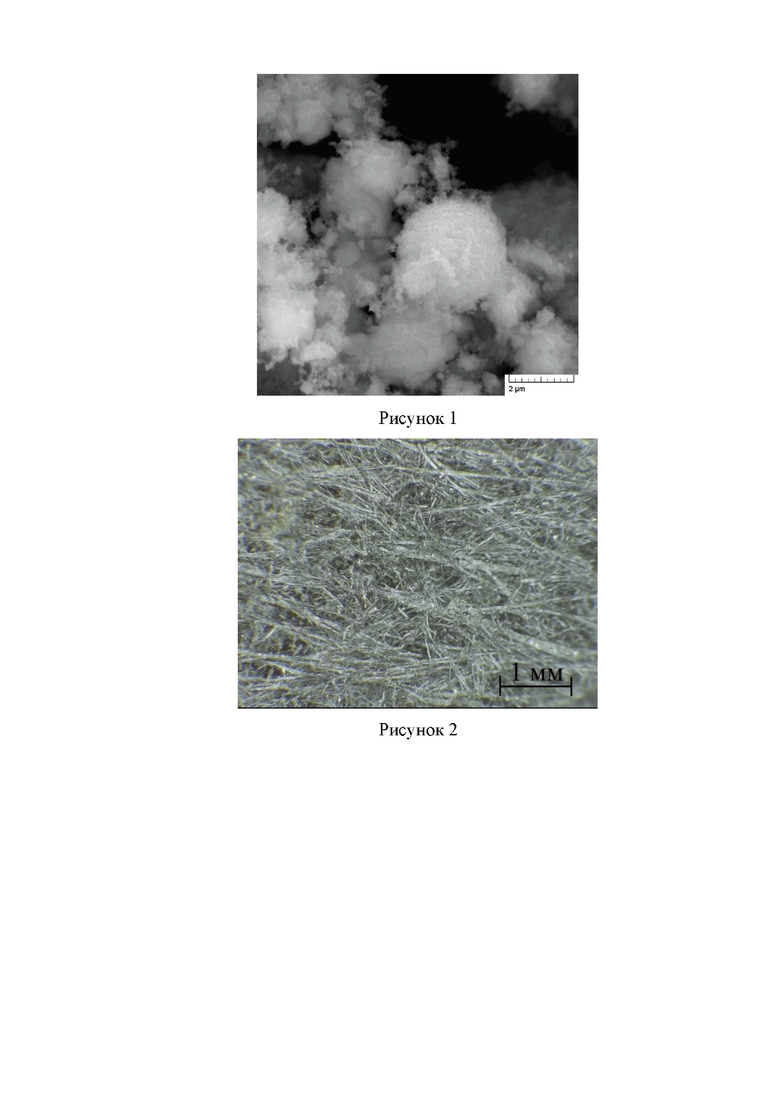

В качестве исходных компонентов использовали порошок карбида кремния, полученный методом самораспространяющегося высокотемпературного синтеза (рис. 1). Данный порошок имеет сферическую форму частиц, что позволяет достигнуть более плотной упаковки керамики при обжиге. Спекающую добавку в виде смеси оксидов Y2O3:Al2O3 в соотношении 3/5 получали методом смешения оксидов. Армирующий компонент в виде волокон карбида кремния, полученных методом жидкофазного силицирования углеродного войлока расплавом кремния. Полученный войлочный материал (рис. 2) разбирают на пучки и механически измельчают до волокон 1-2 мм, диаметр волокон при этом составляет 7 мкм. Вышеперечисленные компоненты, взятые в необходимых количествах, смешивают в планетарной мельнице в течение 60 мин в среде спирта. Высушенную смесь протирают через сито и прессуют методом одностороннего одноосного прессования в металлической пресс-форме с приложением давления 100 МПа. Полученные сырцы подвергают обжигу методом горячего прессования в графитовой пресс-форме при 1900°С в течение 20 минут в защитной среде аргона, при давлении прессования 30 МПа.

Пример 1. Готовят шихту следующего состава: порошок карбида кремния - 89 мас.%, спекающая добавка - 10 мас.%, армирующий компонент - 1 мас.%.

Смешение компонентов проводят в планетарной мельнице с мелющими шарами из диоксида циркония (диаметр шаров 5 мм) в среде изопропилового спирта в течение 60 мин. Смесь высушивают и протирают через сито 063. Предварительное одностороннее прессование осуществляют в металлической пресс-форме при давлении 100 МПа. Обжиг ведут методом горячего прессования в графитовой пресс-форме при 1900°С в течение 20 минут в среде аргона при давлении прессования 30 МПа. Полученный керамический материал имеет плотность 3,17 г/см3, микротвердость по Виккерсу 17,6 ГПа, трещиностойкость 4,6 МПа⋅м1/2.

Пример 2. Готовят шихту следующего состава: порошок карбида кремния - 85 мас.%, спекающая добавка - 10 мас.%, армирующий компонент - 5 мас.%.

Смешение компонентов проводят в планетарной мельнице с мелющими шарами из диоксида циркония (диаметр шаров 5 мм) в среде изопропилового спирта в течение 60 мин. Смесь высушивают и протирают через сито 063. Предварительное одностороннее прессование осуществляют в металлической пресс-форме при давлении 100 МПа. Обжиг ведут методом горячего прессования в графитовой пресс-форме при 1900°С в течение 20 минут в среде аргона при давлении прессования 30 МПа. Полученный керамический материал имеет плотность 3,19 г/см3, микротвердость по Виккерсу 18,4 ГПа, трещиностойкость 5,2 МПа⋅м1/2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния | 2020 |

|

RU2744543C1 |

| Способ получения композиционного материала с керамической матрицей и послойной укладкой армирующего компонента в виде ткани карбида кремния | 2020 |

|

RU2749387C1 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

| Высокотемпературный реакционно-связанный композиционный материал на основе карбидокремниевой керамики, проволоки молибдена и его силицидов и способ его получения | 2023 |

|

RU2819997C1 |

| Способ получения композиционного материала SiC-TiN | 2018 |

|

RU2681332C1 |

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

Изобретение относится к способу получения композиционного материала с керамической матрицей и керамическим армирующим наполнителем, обладающего высокими прочностными характеристиками для эксплуатации в условиях высоких температур, агрессивных сред и повышенного механического воздействия, который может быть использован для изготовления конструкционной керамики, в том числе подшипников скольжения. Смешивают порошок карбида кремния со спекающей добавкой и карбидокремниевыми волокнами, формуют заготовки и обжигают методом горячего прессования при температуре1900°С с максимальным удельным давлением 30 МПа в течение 20 мин. В качестве армирующего компонента используют карбидокремниевые волокна длиной 1-2 мм и диаметром 7 мкм, полученные методом жидкофазного силицирования углеродного войлока. Порошок карбида кремния получен методом самораспространяющегося высокотемпературного синтеза. Технический результат - повышение прочностных характеристик карбидокремниевой керамики. 2 ил., 2 пр.

Способ получения армированного композиционного материала на основе карбида кремния, включающий смешение порошка карбида кремния, спекающей добавки и волокон карбида кремния, формование заготовки одноосным односторонним прессованием и обжиг методом горячего прессования при температуре 1900°С с максимальным удельным давлением 30 МПа в течение 20 мин, отличающийся тем, что включает в себя в качестве армирующего компонента волокна карбида кремния длиной 1-2 мм и диаметром 7 мкм, полученные методом жидкофазного силицирования углеродного войлока, и порошок карбида кремния, полученный методом самораспространяющегося высокотемпературного синтеза.

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| Способ получения опорных плит для обжига керамических изделий | 2016 |

|

RU2617133C1 |

| Приспособление для подачи табачных листьев к низальной машине | 1930 |

|

SU23866A1 |

| Керамический композиционный материал и изделие, выполненное из него | 2018 |

|

RU2700428C1 |

| СПОСОБ ПОСЕВА СЕМЯН РАМИ | 1929 |

|

SU23000A1 |

| JP WO2008035590 A1, 28.01.2010 | |||

| US 8236718 B1, 07.08.2012. | |||

Авторы

Даты

2023-05-03—Публикация

2022-04-08—Подача