Область техники, к которой относится изобретение

Настоящее изобретение относится к стальному листу с прекрасными способностями к глубокой вытяжке, штампуемости, перфорируемости и способностью к другим операциям обработки, а также к способу производства этого стального листа.

Уровень техники

Для листовой стали, предназначенной для автомобилей или домашних электроприборов, наряду с потребностями в более высокой прочности и более легком весе существует также потребность в прекрасной обрабатываемости, позволяющей осуществлять формование прессованием и другие операции, не приводящие к трещинам и сгибам.

Обрабатываемость стального листа зависит от текстуры фазы αFe или фазы γFe. В частности, улучшить обрабатываемость можно путем увеличения интеграции плоскостей {222} кристаллов на поверхности стального листа. По этой причине с целью улучшения обрабатываемости стали были предложены несколько способов регулирования текстуры.

В японской патентной публикации (А) №6-2069 раскрыт холоднокатаный лист высокопрочной стали и лист стали, оцинкованной методом горячего погружения, в которых количества Si, Mn и Р регулируются на основе жесткой взаимозависимости с интенсивностями дифракции рентгеновских лучей плоскостей {222} и плоскостей {200}, параллельных поверхности стального листа, благодаря чему обеспечивается способность к глубокой вытяжке.

В японской патентной публикации (А) №8-13081 раскрыто эмалирование холоднокатаного листа высокопрочной стали и способ производства такого листа, в котором количество Nb определяется количеством С и, кроме того, условия горячей прокатки и холодной прокатки определяются таким образом, чтобы регулировать текстуру (111).

В японской патентной публикации (А) №10-18011 раскрыт стальной лист, оцинкованный методом горячего погружения, и способ его производства, в котором, когда отношение интенсивности дифракции рентгеновских лучей плоскости {200} к интенсивности дифракции рентгеновских лучей плоскости {222}, т.е. I(200)/I(222), становится меньше 0,17, на поверхности покрытия больше не появляются полосчатые дефекты, а когда конечную температуру горячей прокатки делают равной Аr3+30°С или выше, отношение интенсивностей дифракции рентгеновских лучей I(200)/I(222) становится ниже 0,17.

В японской патентной публикации (А) №11-350072 раскрыт холоднокатаный лист очень низкоуглеродистой стали с содержанием С в стали 0,01% или меньше, который при размере частиц феррита в поверхностной части слоя, составляющей 1/10 от всей толщины или меньше от поверхности листа, равен а, а размер частиц феррита во внутренней части слоя, составляющей 1/2 от всей толщины, расположенной у центра толщины, равен b, причем а-b≥0,5, а≥7,0 и b≤7,5, и если отрегулировать отношение I(222)/I(200) интенсивностей дифракции рентгеновских лучей плоскости {222} и плоскости {200} до 5,0 или больше в 1/15 части от всей толщины листа от поверхности стального листа и до 12 или больше в центральной части толщины стального листа, можно уменьшить отслойку «апельсиновой корки» стального листа во время штамповки.

Для улучшения обрабатываемости стального листа ранее был разработан способ повышения интеграции плоскостей {222} αFe-фазы или γFe-фазы. Этот способ использовали для оптимизации ингредиентов стального листа, условий прокатки, температурных условий и т.д.

Далее, в японской патентной публикации (А) №2006-144116 раскрыт стальной лист с высоким содержанием Аl: от 6,5 до 10 мас.%, где с целью улучшения обрабатываемости интеграцию плоскостей {222} αFe кристаллов делают в пределах от 60 до 95 мас.% или интеграцию плоскостей {200} делают в пределах от 0,01 до 15 мас.%.

В указанной выше публикации раскрыт, кроме того, способ повышения интеграции плоскостей для особых плоскостей в стали с высоким содержанием Аl, включающий обработку поверхности листа матричной стали с содержанием Аl от 3,5 до менее 6,5 мас.% путем нанесения Аl методом горячего погружения, в результате чего осаждается Аl сплав, холодной прокатки и проведения диффузионной термообработки.

Далее, при перфорировании стального листа стремятся к малому размеру образующихся в поперечном сечении заусенцев как к одному из аспектов обрабатываемости, вследствие чего ранее предлагались различные способы для подавления образования заусенцев.

В японской патентной публикации (А) №3-277739 раскрыт стальной лист, закаленный по своей поверхности таким образом, чтобы сделать образующиеся во время резки заусенцы исключительно малыми и создать внутри стального листа некоторое распределение твердости, что предотвращает ухудшение формуемости прессованием. Более конкретно, раскрыт стальной лист, имеющий число r (число Ранкфорда) от 1,7 до 2 и высоту заусенцев при перфорировании от 12 до 40 мкм.

В японской патентной публикации (А) №8-188850 раскрыт холоднокатаный стальной лист, состоящий из очень низкоуглеродистой стали, к которой добавлена сера в количестве от 0,003 до 0,03% для соответствия заданному составу и улучшения способности к глубокой вытяжке и перфорирумости. Более конкретно, раскрыт стальной лист, имеющий число r от 2,2 до 2,6 и высоту заусенцев при перфорировании от 30 до 80 мкм.

Раскрытие изобретения

Как сообщалось ранее, были разработаны способы оптимизации ингредиентов стального листа, условий прокатки, температурных условий и т.д. с целью повышения интеграции плоскостей {222} фазы αFe или фазы γFe. Эти способы удовлетворили потребности, связанные с улучшением обрабатываемости стального листа.

Однако удовлетворить более сложные требования с помощью существующего уровня техники оказалось трудно. Необходимы новые разработки.

Иными словами, в стальном листе с интеграцией плоскостей {222} в традиционных пределах перфорируемость в процессе обработки ухудшается. Кроме того, недостаточна и пластическая текучесть, которая необходима при усложненном прессовании. Невозможно удовлетворять требованиям более сложной обработки или большей эффективности процесса обработки.

Более конкретно, у указанного стального листа образуются заусенцы в поперечном сечении при перфорировании и необходима операция скашивания кромки для удаления образовавшихся заусенцев. Кроме того, указанный стальной лист недостаточно скользит по поверхности матрицы в процессе прессования при использовании усложненной матрицы и, следовательно, лист не способен образовывать формы, более сложные, чем в прошлом.

Стальной лист, раскрытый в японской патентной публикации (А) №2006-144116, характеризуется интеграцией плоскостей {222}, улучшающей обрабатываемость по сравнению со старым уровнем техники, и характеризуется обрабатываемостью, достаточной для образования фольги при образовании сотовой структуры, но имеет большое содержание Аl, вследствие чего не может быть использован как обычный пригодный для обработки стальной лист для усложненной обработки или для более высокой эффективности обработочного процесса.

Далее, способы, раскрытые в японской патентной публикации (А) №6-2069, японской патентной публикации (А) №8-13081, японской патентной публикации (А) №10-18011 и японской патентной публикации (А) №11-35072, делают возможной интеграцию плоскостей {222} до определенной степени, но существуют пределы для повышения интеграции плоскостей только за счет установления ингредиентных условий и условий отжига и других традиционных операций.

В способе, раскрытом в японской патентной публикации (А) №2006-144116, традиционный процесс увеличивается на стадию нанесения Аl сплава на поверхность матрицы методом горячего погружения, в результате чего интеграция плоскостей {222} повышается.

Однако указанный выше способ является способом улучшения интеграции плоскостей {222} только в случае использования матрицы с содержанием Аl от 3,5 до менее чем 6,5 мас.%. Если применять для стального листа с низким содержанием Аl только этот способ, повышать или понижать интеграцию специфических плоскостей будет трудно.

Кроме того, способы, раскрытые в японской патентной публикации (А) №3-277739 и японской патентной публикации (А) №8-188850, позволяют до определенной степени уменьшать сопровождающее перфорирование образование заусенцев, но с их помощью не удается избежать стадии скашивания кромки для удаления заусенцев.

В связи с этим авторы изобретения исследовали технику нанесения покрытия иди какой-либо другой обработки поверхности стального листа с целью дополнительного регулирования текстуры. Целью настоящего изобретения является создание листа стали, содержащей менее 6,5 мас.% Аl, обладающего прекрасной обрабатываемостью, имеющего исключительно высокий уровень интеграции плоскостей {222} с отсутствием в процессе перфорирования образования заусенцев в поперечном сечении.

Далее, целью настоящего изобретения является создание листа стали, содержащей менее 6,5 мас.% А1, обладающего исключительно высокой интеграцией плоскостей {222}.

Авторами изобретения установлено, что у листа стали с содержанием Аl менее 6,5 мас.%, если выбирать интегрирование плоскостей {222} Fe кристаллов в диапазоне высоких значений и/или выбирать интегрирование плоскостей {200} Fe кристаллов в диапазоне низких значений, заусенцы в поперечном сечении в процессе перфорирования образовываться не будут и в результате этого будет достигнута беспрецедентно высокая обрабатываемость.

Кроме того, авторами изобретения установлено, что в качестве способов для эффективного интегрирования до какой-либо высокой степени специфических плоскостей кристалла в стальном листе с содержанием Аl менее 6,5 мас.% эффективными оказались (у1) нанесение второго слоя на поверхность листа матричной стали с содержанием Аl менее 3,5 мас.% (при этом лист матричной стали именуется «первым слоем», а слой, наносимый на его поверхность, именуется «вторым слоем») с последующей термообработкой второго слоя с целью интегрирования специфических плоскостей кристалла до высокого уровня с доведением содержания Сr в листе матричной стали до 12 мас.% или ниже и, кроме того, (у2) нанесение второго слоя на матричный стальной лист с содержанием Аl менее 6,5 мас.% с последующими холодной прокаткой, удалением второго слоя и проведением термообработки.

Сущность изобретения

(1) Стальной лист с высокой интеграцией плоскостей {222}, содержащий Аl в количестве менее 6,5 мас.%, отличающийся тем, что:

- интегрирование плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 60 до 99% и/или

- интегрирование плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 0,01 до 15%.

(2) Стальной лист с высокой интеграцией плоскостей {222}, содержащий Аl в количестве менее 6,5 мас.%, на, по меньшей мере, одну из поверхностей которого нанесен второй слой, отличающийся тем, что:

- интеграция плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 60 до 99% и/или

- интеграция плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 0,01 до 15%.

(3) Стальной лист с высокой интеграцией плоскостей {222}, содержащий Аl в количестве менее 6,5 мас.%, на, по меньшей мере, одной из поверхностей которого образован второй слой, причем второй слой и стальной лист частично легированы, отличающийся тем, что:

- интеграция плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 60 до 99% и/или

- интеграция плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 0,01 до 15%.

(4) Стальной лист с высокой интеграцией плоскостей {222}, содержащий Аl в количестве менее 6,5 мас.%, на, по меньшей мере, одной из поверхностей которого нанесен второй слой, который легирован стальным листом, отличающийся тем, что:

- интеграция плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 60 до 99% и/или

- интеграция плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 0,01 до 15%.

(5) Стальной лист с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (1)-(4), отличающийся тем, что указанная интеграция плоскостей {222} составляет от 60 до 95%.

(6) Стальной лист с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (2)-(5), отличающийся тем, что указанный второй слой содержит, по меньшей мере, один элемент из Fe, Al, Со, Сu, Сr, Ga, Hf, Hg, In, Mn, Mo, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Та, Ti, V, W, Zn и Zr.

(7) Стальной лист с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (1)-(6), отличающийся тем, что толщина стального листа составляет от 5 мкм до 5 мм.

(8) Стальной лист с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (2)-(7), отличающийся тем, что толщина стального листа составляет от 0,01 мкм до 500 мкм.

(9) Способ производства стального листа с высокой интеграцией плоскостей {222}, включающий:

(a) стадию нанесения второго слоя на, по меньшей мере, одну из поверхностей стального листа с содержанием Al менее 6,5 мас.%, выполняющего роль матрицы,

(b) стадию холодной прокатки стального листа, на которую был нанесен второй слой,

(c) стадию удаления второго слоя с холоднокатаного стального листа и

(d) стадию термообработки стального листа, с которого был удален второй слой, с целью рекристаллизации стального листа.

(10) Способ производства стального листа с высокой интеграцией плоскостей {222}, включающий:

(a) стадию нанесения второго слоя на, по меньшей мере, одну из поверхностей стального листа с содержанием Al менее 3,5 мас.%, выполняющего роль матрицы,

(b) стадию холодной прокатки стального листа, на которую был нанесен второй слой,

(c) стадию термообработки холоднокатаного стального листа с целью рекристаллизации стального листа,

(d) c получением рекристаллизованного стального листа с содержанием Al менее 6,5 мас.%.

(11) Способ производства стального листа с высокой интеграцией плоскостей {222}, включающий:

(a) стадию нанесения второго слоя на, по меньшей мере, одну из поверхностей стального листа с содержанием Al менее 3,5 мас.%, выполняющего роль матрицы,

(b) стадию холодной прокатки стального листа, на которую был нанесен второй слой,

(c) стадию термообработки холоднокатаного стального листа с целью легирования части второго слоя и рекристаллизации стального листа,

(d) c получением легированного и рекристаллизованного стального листа с содержанием Аl менее 6,5 мас.%.

(12) Способ производства стального листа с высокой интеграцией плоскостей {222}, включающий:

(a) стадию нанесения второго слоя на, по меньшей мере, одну из поверхностей стального листа с содержанием Al менее 3,5 мас.%, выполняющего роль матрицы,

(b) стадию холодной прокатки стального листа, на которую был нанесен второй слой,

(c) стадию термообработки холоднокатаного стального листа с целью легирования второго слоя и рекристаллизации стального листа,

(d) c получением стального листа с содержанием Аl менее 6,5 мас.%.

(13) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(12), отличающийся тем, что способ осуществляют с получением:

- интеграции плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа, равной от 60 до 99%, и/или

- интеграции плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа, равной от 0,01 до 15%.

(14) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(12), отличающийся тем, что способ осуществляют с получением:

- интеграции плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа, равной от 60 до 95%, и/или

- интеграции плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа, равной от 0,01 до 15%.

(15) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(12), отличающийся тем, что второй слой содержит, по меньшей мере, один элемент из Fe, Аl, Со, Сu, Cr, Ga, Hf, Hg, In, Мn, Мо, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Та, Ti, V, W, Zn и Zr.

(16) Способ производства стального листа с высокой интеграцией плоскостей {222}, отличающийся тем, что включает:

(a) стадию нанесения на, по меньшей мере, одну из поверхностей стального листа с содержанием Аl менее 6,5 мас.%, выполняющего роль матрицы, второго слоя из одного или более элементов из Fe, Со, Сu, Cr, Ga, Hf, Hg, In, Mn, Mo, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Ta, Ti, V, W, Zn и Zr,

(b) стадию холодной прокатки стального листа, на который был нанесен второй слой,

(c) стадию удаления второго слоя с холоднокатаного стального листа и

(d) стадию термообработки стального листа, с которого был удален второй слой, с целью рекристаллизации стального листа.

(17) Способ производства стального листа с высокой интеграцией плоскостей {222}, отличающийся тем, что включает:

(a) стадию нанесения на, по меньшей мере, одну из поверхностей стального листа с содержанием Аl менее 6,5 мас.%, выполняющего роль матрицы, второго слоя из одного или более элементов из Fe, Со, Сu, Cr, Ga, Hf, Hg, In, Mn, Mo, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Ta, Ti, V, W, Zn и Zr,

(b) стадию холодной прокатки стального листа, на который был нанесен второй слой,

(c) стадию термообработки холоднокатаного стального листа с целью рекристаллизации стального листа.

(18) Способ производства стального листа с высокой интеграцией плоскостей {222}, отличающийся тем, что включает:

(a) стадию нанесения на, по меньшей мере, одну из поверхностей стального листа с содержанием Аl менее 6,5 мас.%, выполняющего роль матрицы, второго слоя из одного или более элементов из Fe, Со, Сu, Cr, Ga, Hf, Hg, In, Mn, Mo, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Ta, Ti, V, W, Zn и Zr,

(b) стадию холодной прокатки стального листа, на который был нанесен второй слой, и

(c) стадию термообработки холоднокатаного стального листа с целью легирования части второго слоя и рекристаллизации стального листа.

(19) Способ производства стального листа с высокой интеграцией плоскостей {222}, отличающийся тем, что включает:

(а) стадию нанесения на, по меньшей мере, одну из поверхностей стального листа с содержанием Аl менее 6,5 мас.%, выполняющего роль матрицы, второго слоя из одного или более элементов из Fe, Со, Сu, Cr, Ga, Hf, Hg, In, Mn, Mo, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Ta, Ti, V, W, Zn и Zr,

(b) стадию холодной прокатки стального листа, на который был нанесен второй слой, и

(c) стадию термообработки холоднокатаного стального листа с целью легирования второго слоя и рекристаллизации стального листа.

(20) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что толщина стального листа, выполняющего роль матрицы, составляет от 10 мкм до 10 мм.

(21) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что толщина второго слоя составляет от 0,05 мкм до 1000 мкм.

(22) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что перед нанесением указанного второго слоя проводят предварительную термообработку стального листа.

(23) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в пункте (22), отличающийся тем, что температура указанной предварительной термообработки составляет от 700 до 1100°С.

(24) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в пункте (22) или (23), отличающийся тем, что указанную предварительную термообработку проводят либо в вакууме, либо в атмосфере инертного газа, либо в атмосфере водорода.

(25) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что указанная стадия нанесения второго слоя на стальной лист представляет собой металлизацию.

(26) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что указанная стадия нанесения второго слоя на стальной лист представляет собой плакирование прокаткой.

(27) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что степень обжатия на указанной стадии холодной прокатки составляет от 30 до 95%.

(28) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что температура термообработки на указанной стадии термообработки составляет 600 до 1000°С, а время термообработки равно 30 с или более.

(29) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что температура термообработки на указанной стадии термообработки превышает 1000°С.

Стальной лист с высокой интеграцией плоскостей {222} настоящего изобретения является беспрецедентным по своей обрабатываемости стальным листом, который содержит Аl в количестве менее 6,5 мас.% и имеет высокую интеграцию плоскостей {222} и низкую интеграцию плоскостей {200}, благодаря чему в процессе перфорирования у него не образуются заусенцы.

По этой причине стальной лист настоящего изобретения можно легко обрабатывать с получением различных форм, которые включают и традиционные формы, и специальные формы, которые являются пригодными для наружных панелей деталей автомобилей, деталей домашних электроприборов и т.д., для чего требуется усложненное по форме прессование, и различных других конструкционных материалов, функциональных материалов и т.п.

В способе производства настоящего изобретения для стального листа с содержанием Аl менее 6,5 мас.% можно легко и эффективно повышать интеграцию плоскостей {222} или снижать интеграцию плоскостей {200}. Кроме того, способ производства настоящего изобретения позволяет производить стальной лист настоящего изобретения с высокой интеграцией плоскостей {222} без ввода в производство новой аппаратуры путем лишь несложного и недорогого переключения существующей аппаратуры.

Осуществление изобретения

Далее настоящее изобретение описывается в деталях.

Авторы изобретения установили, что при содержании Аl в стальном листе ниже 6,5 мас.% и (x1) увеличении интеграции плоскостей {222} кристаллической фазы Fe до 60-90% и/или (x2) снижении интеграции плоскостей {200} до 0,01-15% можно изготовлять беспрецедентный по своей обрабатываемости стальной лист, у которого при перфорировании не образуются в поперечном сечении заусенцы.

В японской патентной публикации (А) №2006-144116 изобретателями раскрыт «стальной лист с высоким содержанием Аl, у которого содержание Аl составляет от 6,5 до 10 мас.%» с интеграцией плоскостей {222} фазы αFe от 60 до 95% и/или интеграцией плоскостей {200} фазы αFe от 0,01 до 15%.

Указанный выше способ производства стального листа отличается нанесением Аl сплава, содержащего от 3,5 до 6,5 мас.% Аl, на, по меньшей мере, одну из поверхностей стального листа, приложением механического напряжения при холодной обработке и последующим проведением термообработки, чтобы заставить Аl диффундировать.

После этого изобретатели приступили к разработке технологии для дальнейшего повышения интеграции плоскостей {222} в стальном листе с содержанием Аl менее 6,5 мас.% и провели различные эксперименты.

В результате этого, в зависимости от способа интегрирования специфических плоскостей кристаллов, изобретателями было обнаружено, что можно повысить интеграцию плоскостей {222} путем использования листа матричной стали с содержанием Аl менее 3,5 мас.%, доведения содержания Сr в матричной стали до 12 мас.% или менее, нанесения на стальной лист второго слоя, состоящего не только из Аl, но и из какого-либо другого металла, с последующей термообработкой стального листа с целью осуществления в нем рекристаллизации.

Это связано с тем, что, как раскрыто в японской патентной публикации (А) №2006-144116, «дислокационные структуры эффективно образуются в стальном листе в процессе холодной прокатки и что в результате термообработки эффективно образуются рекристаллизационные зародыши, приводящие к росту дислокационных структур с образованием текстуры плоскостей {222}».

Иными словами, согласно настоящему изобретению если даже ингредиенты стального листа являются ингредиентами, в которых содержание Аl после рекристаллизации становится ниже 6,5 мас.%, частота возникновения упомянутых рекристаллизационных зародышей имеет тенденцию повышаться и благодаря этому можно получить стальной лист с более высокой интеграцией плоскостей {222}.

Следует отметить, что в настоящем изобретении содержание Сr в листе матричной стали преимущественно ниже 10 мас.%. При таком содержании Сr облегчается повышение интеграции плоскостей {222}.

При использовании листа матричной стали с содержанием Аl менее 6,5 мас.% имеется возможность наносить второй слой на поверхность стального листа, производить холодную прокатку листа и затем удалять второй слой, получая в результате последующей термообработки высокую интеграцию плоскостей {222}.

Возникновение этого явления также в основном связывают с механизмом образования рекристаллизационных зародышей.

Ниже приводятся дополнительные детали настоящего изобретения.

Стальной лист настоящего изобретения состоит при обычной температуре из фазы αFe и/или фазы γFe. Содержание Аl меньше 6,5 мас.%.

Если содержание Аl становится равным 6,5 мас.% или выше, легко получить высокую текстуру плоскостей {222} уже невозможно. Но, кроме того, еще снижается относительное удлинение при разрыве. Удовлетворительную обрабатываемость нельзя получить даже при высокой интеграции плоскостей {222}.

Иными словами, в стальном листе с содержанием Al, равным 6,5 мас.% или более вне зависимости от того, каким образом повышена интеграция плоскостей {222}, и вне зависимости от того, каким образом понижена интеграция плоскостей {200}, в конечном итоге в процессе перфорирования в поперечном сечении образуются заусенцы. С учетом этого содержание Аl в стальном листе настоящего изобретения делают менее 6,5 мас.%.

Содержание Аl в стальном листе настоящего изобретения составляет преимущественно 0,001 мас.% или выше. Если содержание Аl равно 0,001 мас.% или выше, текучесть в процессе производства будет повышаться. Более предпочтительно содержание Аl 0,11 мас.% или выше. Если содержание Аl становится равным 0,11 мас.% или выше, повышается интеграция плоскостей {222} и в результате этого можно добиться лучшей обрабатываемости.

Авторами изобретения установлено, что при нанесении второго слоя на, по меньшей мере, одну из сторон листа матричной стали с содержанием Аl менее 3,5 мас.% с последующей термообработкой с целью рекристаллизации стального листа можно весьма значительно повысить интеграцию плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа.

Стальной лист настоящего изобретения с высокой интеграцией плоскостей {222} обладает прекрасными способностью к глубокой вытяжке, перфорируемостью и пригодностью к другим видам обработки.

Поскольку содержание Al в листе матричной стали ниже 3,5 мас.%, даже если второй слой содержит Аl, стальной лист в процессе производства будет устойчив к усадке и какой-либо другой деформации. Содержание Аl в листе матричной стали составляет преимущественно 0,001 мас.% или более. При содержании Аl, равном 0,001 мас.% или более, производственный выход листа матричной стали повышается.

Стальной лист настоящего изобретения состоит из фазы αFe и/или фазы γFe.

Фаза αFe является кристаллической фазой Fe структуры с объемно центрированной ориентацией, а фаза γFe является кристаллической фазой Fe структуры с гранецентрированной ориентацией. Кристаллическая фаза Fe включает фазы, в которых часть Fe замещена другими атомами или эти атомы внедрены между атомами Fe.

Стальной лист настоящего изобретения содержит Аl в количестве менее 6,5 мас.% и отличается тем, что интеграция плоскостей {222} одной или обеих из фаз αFe и γFe составляет от 60 до 99%, а интеграция плоскостей {200} одной или обеих из фаз αFe и γFe составляет от 0,01 до 15%.

Если указанная выше интеграция плоскостей лежит в пределах настоящего изобретения, оценка, применяемая для оценивания способности к вытяжке, т.е. среднее значение числа r (числа Ранкфорда), составляет 2,5 или более. Кроме того, в процессе перфорирования достигается прекрасная обрабатываемость без образования заусенцев в поперечном сечении.

Интеграцию плоскостей измеряли с помощью дифракции рентгеновских лучей, используя для этого МоКα-лучи. Интеграцию плоскостей {222} фазы αFe и интеграцию плоскостей {200} фазы αFe определяли следующим образом.

Измеряют интегрированные интенсивности плоскостей 11α-кристаллов Fe, параллельных какой-либо поверхности образца, т.е. {110}, {200}, {211}, {310}, {222}, {321}, {411}, {420}, {332}, {521} и {442}. Измеренные значения делят соответственно на теоретические интегрированные интенсивности образца произвольной ориентации, после чего определяют процентные доли с интенсивностью {200} или интенсивностью {222}.

Например, доля с интенсивностью {222} выражается следующей формулой (1).

Интеграция плоскостей {222} = [{i(222)/I(222)}/{∑i(hkl)/I(hkl)}]×100…(1),

в которой символы означают следующее:

i(hkl): измеренная интегрированная интенсивность плоскости {hkl} на измеряемом образце,

I(hkl): теоретическая интегрированная интенсивность плоскости {hkl} на образце с произвольной ориентацией,

∑: сумма для плоскостей 11α-Fe кристаллов.

Аналогично, интеграцию плоскостей {222} фазы γFe и интеграцию плоскостей {200} фазы γFe находят следующим образом.

Измеряют интегрированные интенсивности плоскостей 6γ-кристаллов Fe, параллельных поверхности образца, т.е. {111}, {200}, {220}, {311}, {331} и {420}. Измеренные значения делят соответственно на теоретические интегрированные интенсивности образца произвольной ориентации, после чего определяют процентные доли интенсивности {200} или интенсивности {222}.

Например, доля с интенсивностью {222} выражается следующей формулой (2).

Интеграция плоскостей {222} = [{i(111)/I(111)}/{∑i(hkl)/I(hkl)}]×100…(2),

в которой символы означают следующее:

i(hkl): измеренная интегрированная интенсивность плоскости {hkl} на измеряемом образце,

I(hkl): теоретическая интегрированная интенсивность плоскости {hkl} на образце с произвольной ориентацией,

∑: сумма для плоскостей 6γ-Fe кристаллов.

Для определения интеграции плоскостей {222} в случае зерен αFe-кристаллов может быть также независимо использован метод дифракции отраженных электронов (EBSP).

Доля площади плоскостей {222} по отношению к суммарной площади плоскостей кристаллов, измеренной методом EBSP, становится интеграцией плоскостей {222}. Следовательно, даже и по методу EBSP интеграция плоскостей {222} в стальном листе настоящего изобретения составляет от 60 до 99%.

В настоящем изобретении отсутствует необходимость в том, чтобы значения, получаемые всеми методами анализа, соответствовали диапазону, рекомендуемому настоящим изобретением. Эффект настоящего изобретения может быть получен, если диапазону настоящего изобретения соответствует значение, полученное с помощью одного метода анализа.

При этом в методе EBSP плоскость {222} отклоняется от поверхности стального листа. Это отклонение преимущественно лежит в пределах 30°.

Отклонение плоскости {222} наблюдается в L-образном поперечном сечении. Доля площади зерен кристаллов с отклонением плоскости {222}, равным 30° или менее, составляет преимущественно от 80 до 99,9%.

При этом более предпочтительно, если доля площади зерен кристаллов с отклонением плоскости {222} в L-образном поперечном сечении от 0 до 10° составляет от 40 до 98%.

«Среднее число r» означает усредненное значение пластической деформации, определяемой в соответствии с JIS Z 2254, и является значением, рассчитываемым по следующей формуле.

Среднее число r=(r0+2r45+r90)/4…(3),

где r0, r45 и r90 обозначают значения пластической деформации, измеренные на испытательных образцах в направлениях 0°, 45° и 90° по отношению к направлению прокатки поверхности листа.

Следует отметить, что интегрированная интенсивность образца с произвольной ориентацией может быть определена путем измерения с использованием заранее приготовленного образца,

В стальном листе настоящего изобретения (i) интеграция плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 60 до 99% и/или (ii) интеграция плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 0,01 до 15%.

Если интеграция плоскостей {222} ниже 60%, а интеграция плоскостей {200} выше 15%, в процессе вытяжки, гибки и прокатки часто возникают трещины и разломы. Кроме того, при перфорировании в поперечном сечении появляются заусенцы.

Если интеграция плоскостей {222} выше 99% и интеграция плоскостей {200} ниже 0,01%, эффект настоящего изобретения насыщается и производство также осложняется.

По этой причине текстуру стального листа настоящего изобретения выбирают такой, как указано выше.

Следует отметить, что интеграция плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет преимущественно от 60 до 95%. Если интеграция плоскостей {222} лежит в указанном выше диапазоне, производство облегчается и выход повышается.

Интеграция плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет преимущественно от 0,01 до 10%. Если интеграция плоскостей {200} лежит в указанном выше диапазоне, заусенцы в поперечном сечении в процессе перфорирования появляться не будут.

Один из способов производства стального листа настоящего изобретения состоит из стадии нанесения второго слоя на, по меньшей мере, одну из поверхностей листа матричной стали с содержанием Аl менее 6,5 мас.%, стадии холодной прокатки стального листа, на который нанесен второй слой, стадии удаления второго слоя с холоднокатаного стального листа и стадии термообработки стального листа, с которого был удален второй слой, с целью рекристаллизации стального листа.

Чтобы получить высокую интеграцию плоскостей {222}, существенной является холодная прокатка стального листа с нанесенным на него вторым слоем.

В то же время, если второй слой не нанесен на, по меньшей мере, одну из поверхностей стального листа, высокой интеграции плоскостей {222} получить нельзя. Если же второй слой нанесен на обе поверхности стального листа и затем проводится холодная прокатка, эффект настоящего изобретения может быть улучшен в еще большей степени.

В процессе термообработки с целью рекристаллизации стального листа наличие нанесенного второго слоя не обязательно. Таким образом, нанесенный на стальной лист второй слой может быть перед термообработкой удален.

Например, поскольку образующие второй слой элементы во время термообработки диффундировали бы в стальной лист и оказывали при этом вредное влияние на механические свойства и т.д., то удаление второго слоя перед термообработкой позволяет получить только эффект улучшения интеграции плоскостей {222}.

Стальной лист, на, по меньшей мере, одну из поверхностей которого нанесен второй слой и который имеет интеграцию одной или обеих плоскостей {222} в одной или обеих фазах αFe и γFe по отношению к поверхности стального листа от 60 до 99% и интеграцию плоскостей {200} в одной или обеих фазах αFe и γFe по отношению к поверхности стального листа от 0,01 до 15%, является стальным листом, включенным в настоящее изобретение.

Если интеграция плоскостей {222} ниже 60%, а интеграция плоскостей {200} выше 15%, в процессе вытяжки, гибки и прокатки часто возникают трещины и разломы и, кроме того, при перфорировании в поперечном сечении появляются заусенцы.

Если интеграция плоскостей {222} выше 99%, а интеграция плоскостей {200} ниже 0,01%, эффект настоящего изобретения насыщается и дальнейшее производство осложняется.

В данном случае, если на стальной лист нанесен второй слой, можно предотвратить внутреннее окисление, коррозию и т.п. стального листа и придать стальному листу более широкие функциональные возможности.

Способ производства такого стального листа включает в себя стадию нанесения второго слоя на, по меньшей мере, одну из поверхностей листа матричной стали с содержанием Аl менее 3,5 мас.%, стадию холодной прокатки стального листа с нанесенным на него вторым слоем и стадию термообработки стального листа с целью его рекристаллизации.

Для получения более высокой интеграции плоскостей {222} предпочтительно подвергнуть лист матричной стали холодной прокатке в состоянии с нанесенным на него вторым слоем.

При проведении термообработки стального листа с целью его рекристаллизации на последующих стадиях, даже если второй слой нанесен, по меньшей мере, на одну из его поверхностей, результат настоящего изобретения может быть достигнут. Если же второй слой нанесен на обе поверхности листа матричной стали, эффект настоящего изобретения повышается в еще большей степени.

Стальной лист, у которого второй слой и сам стальной лист частично легированы и у которого интеграция одной или обеих плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 60 до 99% и интеграция плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 0,01 до 15%, также является стальным листом, включенным в настоящее изобретение.

Если интеграция плоскостей {222} ниже 60%, а интеграция плоскостей {200} выше 15%, в процессе вытяжки, гибки и прокатки часто возникают трещины и разломы и, кроме того, при перфорировании в поперечном сечении образуются заусенцы.

Если интеграция плоскостей {222} выше 99%, а интеграция плоскостей {200} ниже 0,01%, эффект настоящего изобретения насыщается и производство после этого осложняется.

Если на поверхность стального листа нанесен второй слой и часть второго слоя легирована стальным листом, можно предотвратить внутреннее окисление, коррозию и т.п. стального листа, предотвратить отслаивание второго слоя и сделать лист более функционально разнообразным.

Для получения более высокой интеграции плоскостей {222} предпочтительно подвергнуть лист матричной стали с нанесенным на, по меньшей мере, одну из его поверхностей вторым слоем холодной прокатке. Если второй слой нанесен на обе поверхности листа матричной стали, эффект настоящего изобретения повышается в еще большей степени.

На последующих стадиях стальной лист должен быть подвергнут термообработке с целью его рекристаллизации. При этом, если часть второго слоя, нанесенного на одну или обе поверхности, легирована листом матричной стали, может быть получена более высокая интеграция плоскостей {222}.

В данном случае второй слой и стальной лист являются частично легирующими средствами, например второй слой и стальной лист частично легированы вблизи поверхности их раздела в результате взаимной диффузии.

Стальной лист, у которого второй слой и сам стальной лист легированы и у которого интеграция одной или обеих плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 60 до 99% и интеграция плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 0,01 до 15%, также является стальным листом, включенным в настоящее изобретение.

Если интеграция плоскостей {222} ниже 60%, а интеграция плоскостей {200} выше 15%, в процессе вытяжки, гибки и прокатки часто возникают трещины и разломы и, кроме того, при перфорировании в поперечном сечении образуются заусенцы.

Если интеграция плоскостей {222} выше 99%, а интеграция плоскостей {200} ниже 0,01%, эффект настоящего изобретения насыщается и производство после этого осложняется.

Если на поверхность стального листа нанесен второй слой и второй слой легируется стальным листом, механические свойства или функциональность стального листа будут улучшены в соответствии с элементами, которые составляют второй слой. Например, если образующим второй слой элементом является Аl, будут улучшены стойкость к высокотемпературному окислению и стойкость стального листа к коррозии.

Для получения более высокой интеграции плоскостей {222} предпочтительно подвергнуть лист матричной стали холодной прокатке с нанесенным вторым слоем и затем подвергнуть стальной лист термообработке с целью его рекристаллизации.

В процессе холодной прокатки второй слой должен быть нанесен на, по меньшей мере, одну из поверхностей листа матричной стали, предпочтительно на обе поверхности. После этого вслед за стадией термообработки второй слой оказывается полностью легированным стальным листом, благодаря чему может быть получена более высокая интеграция плоскостей {222}.

В стальном листе настоящего изобретения, имеющем второй слой, последним преимущественно является металл.

Предпочтительными элементами, образующими второй слой, являются, по меньшей мере, один элемент из Fe, Аl, Со, Сu, Сr, Ga, Hf, Hg, In, Mn, Mo, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Та, Ti, V, W, Zn и Zr.

Общей отличительной чертой указанных выше элементов является то, что они являются легирующими элементами для Fe. Особенно предпочтительно, чтобы элементами были, по меньшей мере, один элемент из Al, Cr, Ga, Mo, Nb, P, Sb, Si, Sn, Ti, V, W и Zn, которые становятся твердым растворенным материалом в αFe и обладают тенденцией стабилизировать α-фазу.

Более предпочтительно, чтобы в качестве элементов был, по меньшей мере, один элемент из Аl, Cr, Mo, Si, Sn, Ti, V, W и Zn, которые становятся твердым растворенным материалом в αFe и обладают тенденцией в еще большей степени стабилизировать α-фазу.

Например, в качестве второго слоя может быть выбран Аl сплав, Zn сплав, Sn сплав и т.д.

Далее, в способе производства стального листа настоящего изобретения нанесенный на поверхность листа матричной стали второй слой является, так же как и указано выше, преимущественно металлом.

Предпочтительными элементами, образующими второй слой, являются, по меньшей мере, один элемент из Fe, Аl, Со, Сu, Сr, Ga, Hf, Hg, In, Mn, Mo, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Та, Ti, V, W, Zn и Zr.

Общая отличительная черта указанных выше элементов состоит в том, что они являются легирующими элементами для Fe. Особенно предпочтительно, чтобы элементами были, по меньшей мере, один элемент из Al, Cr, Ga, Mo, Nb, P, Sb, Si, Sn, Ti, V, W и Zn, которые становятся твердым растворенным материалом в αFe и обладают тенденцией еще более стабилизировать α-фазу.

Еще более предпочтительно, чтобы в качестве элементов был, по меньшей мере, один элемент из Al, Cr, Mo, Si, Sn, Ti, V, W и Zn, которые становятся твердым растворенным материалом в αFe и обладают тенденцией еще более стабилизировать α-фазу.

Например, в качестве второго слоя может быть выбран Al сплав, Zn сплав, Sn сплав и т.д.

В данном случае, когда второй слой включает в себя Al, предпочтительное содержание Al в листе матричной стали составляет менее 3,5 мас.%. Если концентрация Al в листе матричной стали равна 3,5 мас.% или выше и если при этом подвергнуть лист с нанесенным на него в качестве второго слоя Al сплавом термообработке, то при термообработке будет происходить усадка и размерная точность резко ухудшится.

По этой причине если второй слой стального листа настоящего изобретения содержит Al, то содержание Al в листе матричной стали делают ниже 3,5 мас.%.

Если второй слой не содержит Al, содержание Al в листе матричной стали делают ниже 6,5 мас.%.

Когда производственный процесс включает в себя стадию нанесения на, по меньшей мере, одну из поверхностей второго слоя, состоящего из, по меньшей мере, одного элемента из Fe, Со, Сu, Cr, Ga, Hf, Hg, In, Mn, Mo, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Та, Ti, V, W, Zn и Zr, то если при этом содержание Al в листе матричной стали равно 6,5 мас.% или более, то относительное удлинение при разрыве получаемого стального листа уменьшается и, даже если лист будет иметь высокую интеграцию плоскостей {222}, удовлетворительная обрабатываемость не будет получена, и в процессе перфорирования в поперечном сечении будут образовываться заусенцы.

По этой причине, если второй слой не содержит Al, содержание Al в стальном листе делают ниже 6,5 мас.%.

Следует отметить, что, даже если второй слой содержит Al и если при этом удалять второй слой перед термообработкой, никакой усадки не будет. По этой причине, если удалять второй слой перед термообработкой, содержание Al в листе матричной стали будет преимущественно ниже 6,5 мас.%.

При таком способе производства способ, включающий стадию удаления второго слоя с целью повышения эффективности работы, также включен в настоящее изобретение.

Кроме того, также включен в настоящее изобретение способ термообработки листа с целью легирования части или всего второго слоя с целью производства стального листа с высокой интеграцией плоскостей {222}.

Легированная область стального листа и второго слоя определена в настоящем изобретении следующим образом.

Если элементом с наибольшим содержанием во втором слое является Аl, область, где содержание Fe на 0,5 мас.% выше, чем содержание Fe во втором слое перед легированием, а содержание Аl на 0,1 мас.% выше, чем содержание Аl в листе матричной стали перед легированием, то эта область определяется как «легированная область».

Далее, степень легирования является долей легированной области от всей области. Для стального листа настоящего изобретения благодаря образованию легированной области согласно приведенному выше определению можно добиться более высокой обрабатываемости.

Кроме того, более высокий результат настоящего изобретения может быть получен тогда, когда содержание Fe и/или содержание Аl становится большим и образуются интерметаллические соединения и т.п.

Следует отметить, что степень легирования можно, например, установить с использованием электронно-зондового микроанализа (ЕРМА) и т.п., анализируя распределение содержаний Fe и элемента Аl в L-образном поперечном сечении, идентифицируя легированную область, определяя площадь и рассчитывая долю идентифицированной области от всей площади.

Толщина стального листа настоящего изобретения составляет преимущественно от 5 мкм до 5 мм. Эта толщина включает в себя и второй слой. Если толщина стального листа меньше 5 мкм, выход производства падает в такой степени, что он уже не пригоден для практического применения.

Если толщина стального листа превышает 5 мм, интеграция плоскостей {222} в некоторых случаях не укладывается в диапазон настоящего изобретения. По этой причине толщина стального листа составляет преимущественно от 5 мкм до 5 мм.

Более предпочтительно, чтобы толщина стального листа составляла от 100 мкм до 3 мм. Если толщина стального листа равна 3 мм или менее, эффект подавления образования заусенцев в поперечном сечении в процессе перфорирования становится более заметным.

Если толщина стального листа равна 100 мкм или более, повышается и легче регулируется интеграция плоскостей {222}. Равным образом, становится более заметным эффект подавления образования заусенцев.

В пределах толщины стального листа настоящего изобретения толщина второго слоя преимущественно составляет от 0,01 до 500 мкм. Когда стальной лист и второй слой частично легированы, толщина легированной части включается в толщину второго слоя. Когда второй слой нанесен на обе поверхности, речь идет о суммарной толщине на двух поверхностях.

Функцией второго слоя является улучшение интеграции плоскостей {222} в процессе производства и после производства этот слой может быть оставлен и использован в качестве антикоррозионного и защитного покрытия стального листа.

Если толщина второго слоя превышает 500 мкм, возрастает возможность отслаивания, вследствие чего предпочтительна толщина 500 мкм или меньше. Если же толщина второго слоя меньше 0,01 мкм, покрытие легко отдирается и антикоррозионный и защитный эффект будет снижен.

По этой причине толщина второго слоя равна преимущественно 0,01 мкм или более. Предпочтителен также и случай, когда стальной лист легирован на всю свою толщину. В этом случае второй слой можно рассматривать как исчезнувший.

Толщина листа матричной стали в способе производства настоящего изобретения составляет от 10 мкм до 10 мм. Если толщина листа матричной стали меньше 10 мкм, выход производства на стадиях после холодной прокатки падает, вследствие чего такая толщина в некоторых случаях для практического применения не пригодна.

Если толщина листа матричной стали превышает 10 мм, интеграция плоскостей {222} может не уложиться в диапазон настоящего изобретения.

По этой причине толщина листа матричной стали составляет преимущественно от 10 мкм до 10 мм.

Более предпочтительна толщина листа матричной стали от более чем 130 мкм до 7 мм. В этих пределах толщины можно ожидать эффективного и достаточного повышения интеграции плоскостей {222} и при этом облегчается производство стального листа, способного подавлять образование заусенцев в процессе перфорирования.

Толщина второго слоя, нанесенного на лист матричной стали перед холодной прокаткой, составляет предпочтительно от 0,05 до 1000 мкм. Когда стальной лист и второй слой легированы, толщина легированной части включается в толщину второго слоя. Когда же второй слой наносится на обе поверхности, толщина легированной части становится суммарной толщиной на двух поверхностях.

Если толщина второго слоя меньше 0,05 мкм, интеграция плоскостей {222} уменьшается и может оказаться вне диапазона настоящего изобретения, по причине чего предпочтительна толщина 0,05 мкм или более.

Даже когда толщина второго слоя превышает 1000 мкм, интеграция плоскостей {222} уменьшается и может оказаться вне диапазона настоящего изобретения, по причине чего предпочтительна толщина 1000 мкм или менее.

Для более сильного проявления эффектов настоящего изобретения лист матричной стали перед нанесением второго слоя предпочтительно подвергают предварительной термообработке.

Эта предварительная термообработка приводит к перегруппировке дислокаций, накопившихся в процессе производства листа матричной стали. Таким образом, осуществление рекристаллизации предпочтительно, но необходимость в инициировании рекристаллизации не является обязательной.

Температура предварительной термообработки составляет преимущественно от 700 до 1100°С. Если температура предварительной термообработки ниже 700°С, добиться изменений в структуре дислокации для получения более высоких эффектов настоящего изобретения является трудным, по причине чего применяют температуру предварительной термообработки, равную 700°С или выше.

Если температура предварительной термообработки превышает 1100°С, образуется поверхность стального листа с нежелательной оксидной пленкой. Это оказывает вредное влияние на последующие нанесение второго слоя и холодную прокатку, в связи с чем применяют температуру предварительной термообработки, равную 1100°С или ниже.

Предварительную термообработку можно проводить в вакууме, атмосфере инертного газа, атмосфере водорода или слабокислой атмосфере. Эффект настоящего изобретения может быть получен в любой атмосфере, но выбирают атмосферу, не создающую условий для образования на поверхности стального листа оксидной пленки, оказывающей вредное влияние на нанесение второго слоя после предварительной термообработки или при холодной прокатке.

Время предварительной термообработки не является предметом особого ограничения, но в зависимости от производства стального листа и т.п. подходящее время составляет от нескольких секунд до нескольких часов.

Второй слой может быть нанесен на стальной лист с помощью метода горячего погружения, методом электроосаждения, сухим способом, плакировкой и т.д. Эффект настоящего изобретения может быть получен вне зависимости от использованного способа. Кроме того, к нанесенному второму слою можно также добавлять желаемые легирующие элементы и одновременно легировать этот слой.

Холодную прокатку проводят с нанесенным на стальной лист вторым слоем. Степень обжатия составляет от 30 до 95%.

Если степень обжатия меньше 30%, интеграция плоскостей {222} получаемого после термообработки стального листа является низкой и в некоторых случаях не укладывается в диапазон настоящего изобретения. Если же степень обжатия больше 95%, повышение интеграции плоскостей насыщается, и возрастают производственные расходы. По этой причине степень обжатия составляет от 30 до 95%.

При удалении второго слоя перед термообработкой в качестве способа удаления могут быть использованы механическое удаление путем шлифовки и т.п. и химическое удаление с помощью водного раствора сильной кислоты или сильной щелочи.

Например, в случае стального листа с нанесенным Аl стальной лист погружают в водный раствор каустической соды для удаления покровного ингредиента. В результате этого эффект Аl ингредиента в процессе термообработки может быть устранен.

Термообработку с целью рекристаллизации стального листа можно проводить в вакууме, атмосфере Аr, атмосфере Н2 или какой-либо другой неокислительной атмосфере. В этом случае предпочтительно, чтобы температура термообработки составляла от 600 до 1000°С, а время термообработки было 30 с или более.

Если температура термообработки равна 600°С или выше, повышается интеграция плоскостей {222} и облегчается достижение диапазона настоящего изобретения. При температуре термообработки 1000°С или ниже и времени термообработки менее 30 с аналогичным образом повышается интеграция плоскостей {222} и облегчается достижение диапазона настоящего изобретения.

Таким образом, предпочтительно, чтобы температура термообработки составляла от 600 до 1000°С, а время термообработки было 30 с или более.

Если температура термообработки выше 1000°С, высокая интеграция плоскостей {222} может быть получена без ограничения времени термообработки. В частности, при температуре выше 1000°С даже при времени термообработки менее 30 с интеграция плоскостей {222} может быть легко повышена.

Следует отметить, что более предпочтительна температура термообработки, равная 1300°С или ниже. Если температура термообработки равна 1300°С или ниже, улучшается плоскостность стального листа и другие свойства листа.

Скорость подъема температуры при термообработке составляет преимущественно от 1°С/мин до 1000°С/мин. Если скорость подъема температуры равна 1000°С/мин или ниже, можно легко получить более высокую интеграцию плоскостей {222}. Если скорость подъема температуры равна 1°С/мин или выше, резко повышается производительность.

По этой причине предпочтительной является скорость подъема температуры от 1°С/мин до 1000°С/мин.

Термообработка, проводимая в состоянии с нанесенным вторым слоем, предназначена для того, чтобы вызвать рекристаллизацию стального листа, а также чтобы заставить включенные во второй слой элементы диффундировать в сталь.

Если содержащиеся во втором слое элементы диффундируют в сталь, еще более улучшается интеграция плоскостей {222} и при этом улучшаются стойкость к высокотемпературному окислению и механические свойства, вследствие чего результат от диффузии содержащихся во втором слое элементов в способе производства стального листа настоящего изобретения максимален.

Лист матричной стали содержит Сr преимущественно в количестве 12 мас.% или менее при указанном выше содержании Аl. Более предпочтительно содержание Сr менее 10 мас.%.

Далее, лист матричной стали представляет собой стальной лист с содержанием С 2,0 мас.% или менее и включает в себя в качестве примесей очень небольшие количества Mn, P, S и т.д. Например, листом матричной стали настоящего изобретения может быть углеродистая сталь. Кроме того, листом матричной стали настоящего изобретения также может быть легированная сталь, содержащая наряду с С легирующие элементы, такие как Mn, P, S и т.д.

Легирующими элементами, которые может содержать лист матричной стали, являются Si, Аl, Мо, W, V, Ti, Nb, В, Сu, Со, Zr, Y, Hf, La, Се, N, О и т.д.

ПРИМЕРЫ

Ниже для более детального объяснения настоящего изобретения приводятся примеры.

Пример 1

С целью изучения обрабатываемости и интеграции плоскостей {222} осуществляли варьирование содержания Аl в листе матричной стали.

Изготовлены листы матричной стали пяти различных типов с различным содержанием Аl. Содержаниями Аl, в мас.%, были: 3,0% (состав А), 3,4% (состав Е), 4,0% (состав В), 6,0% (состав С) и 7,5% (состав D). Наряду с алюминием состав стали включал С: 0,008%, Si: 0,2%, Mn: 0,4%, Сr: 20,0%, Zr: 0,08%, La: 0,08% и остальное железо и неизбежные примеси.

С использованием каждого из названных ингредиентов были изготовлены слитки методом вакуумного плавления и подвергнуты горячей прокатке в целях обжатия их до толщины 3,0 мм.

В случае составов А, В, С и Е слитки легко поддавались горячей прокатке с образованием стальных листов толщиной 3,0 мм, но в случае состава D стальной лист часто ломался во время горячей прокатки, из-за чего продолжать горячую прокатку было невозможно.

Таким образом, если содержание Аl в листе матричной стали превышает 6,5% или выше, производство становится затруднительным. По этой причине изготовление стального листа состава D было оставлено, а стальные листы составов А, В, С и Е были подвергнуты холодной прокатке до толщины 4,0 мм.

Главными фазами стальных листов составов А, В, С и Е при обычной температуре были фазы αFe. Для измерения текстуры фазы αFe каждого листа матричной стали была использована дифракция рентгеновских лучей и тем же путем, как и указано выше, рассчитана интеграция плоскостей.

Установлено, что интеграция плоскостей {222} составляет в составе А 32%, составе В 31%, составе С 31% и составе Е 30%, а интеграция плоскостей {200} составляет в составе А 16%, составе В 15%, составе С 16% и составе Е 16%.

Каждый стальной лист перед нанесением второго слоя был обработан при 800°С (10 с) в атмосфере водорода. После этого был применен метод горячего погружения для нанесения на поверхность листа матричной стали Аl сплава.

Состав ванны для нанесения покрытия, мас.%: 90% Al-10% Si. Al сплав наносился на обе поверхности каждого стального листа.

Количество наносимого сплава для каждого стального листа в целом контролируют так, чтобы содержание Аl в мас.% составляло 3,5% (состав А), 4,5% (состав В), 6,4% (состав С) и 6,4% (состав Е).

Каждый стальной лист с нанесенным в качестве второго слоя Аl сплавом подвергали холодной прокатке при степени обжатия 70%. После этого с целью рекристаллизации стального листа его подвергали термообработке в вакууме в условиях 1000°С (120 мин).

При этом стальные листы составов В и С претерпевали при термообработке усадку и заметно утрачивали размерную точность.

Если второй слой не включает Аl и если содержание Аl в листе матричной стали лежит вне диапазона настоящего изобретения и составляет 3,5% или выше, то, как было выяснено, при термообработке имеет место усадка, в связи с чем использование для практических применений осложняется.

С другой стороны, если содержание Аl в листе матричной стали лежит в диапазоне настоящего изобретения, составляющем, ниже 3,5%, усадки не происходит и использование для практических применений является возможным.

На лист матричной стали с содержанием Аl 3,5% или более наносят второй слой, не содержащий Al, и проводят аналогичную термообработку. В этом случае при термообработке усадки не происходит.

Если в качестве листов матричной стали использовать стальные листы составов А и Е, значения интеграции плоскостей {222} у полученных стальных листов составляют соответственно 82 и 83%, а значения интеграции плоскостей {200} соответственно 0,5 и 0,8%. Оба значения интеграции лежат в диапазоне настоящего изобретения.

Кроме того, было измерено среднее число r указанных стальных листов. Установлено, что среднее число r имеет высокий уровень: 2,5 или больше. Такие стальные листы обладали прекрасной способностью к вытяжке.

Аналогичным образом было установлено, что стальные листы, полученные с помощью способа настоящего изобретения, соответствуют диапазону настоящего изобретения с интеграцией плоскостей {222} фазы αFe, параллельных поверхности стального листа, равной 60% или выше, и с интеграцией плоскостей {200}, параллельных поверхности стального листа, равной 15% или ниже.

Пример 2

Приведены результаты изготовления стального листа с высокой интеграцией плоскостей {222} при использовании в качестве второго слоя Аl сплава.

Ингредиенты листа матричной стали, в мас.%: Аl: 1,5%, С: 0,008%, Si: 0,1%, Mn: 0,2%, Cr: 18%, Ti: 0,1% и железо и неизбежные примеси остальное.

Лист матричной стали представлял собой стальной лист, полученный путем изготовления слитка методом вакуумной плавки и горячей прокатки слитка, в результате чего получали стальной лист толщиной 3,8 мм, который затем подвергали холодной прокатке, получая стальной лист толщиной 0,8 мм.

Главной фазой листа матричной стали при обычной температуре была фаза αFe. Для измерения текстуры фазы αFe листа матричной стали была использована дифракция рентгеновских лучей, с помощью которой было установлено, что интеграция плоскостей {222} равна 36%, а интеграция плоскостей {200} 20%.

Перед нанесением покрытия часть листа матричной стали обрабатывали при 800°С (10 с) в атмосфере водорода. Методом горячего погружения на поверхность листа матричной стали наносился Аl сплав.

Состав ванны для нанесения покрытий, мас.%: 90% Al-10% Si. Al сплав наносился на обе поверхности каждого стального листа. Толщину наносимого Аl сплава регулировали таким образом, чтобы она была равномерной по всей поверхности стального листа.

Стальной лист с нанесенным Аl сплавом подвергали холодной прокатке. После этого лист подвергали термообработке в неокислительной атмосфере. Перед горячей прокаткой нанесенный на поверхность Аl сплав при необходимости удаляли.

Удаление Аl сплава осуществляли погружением стального листа в нагретый 10%-ный водный раствор каустической соды до растворения Аl сплава в этом растворе.

В качестве сравнительных примеров исследовали также случаи, в которых после нанесения Аl сплава листы не подвергали холодной прокатке.

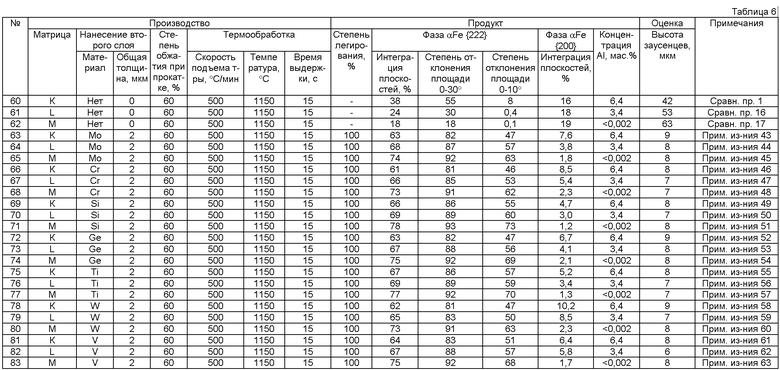

В таблице 1 приведены степень легирования, интеграция плоскостей {222} фазы αFe, интеграция плоскостей {200} фазы αFe и содержание Аl для стальных листов, изготовленных в различных условиях. Интеграцию плоскостей получали с помощью измерения с использованием дифракции рентгеновских лучей и расчета с помощью указанного выше метода расчетной обработки.

Степень легирования определяли следующим образом: в L-образном поперечном сечении в зоне L-направления 1 мм по всей толщине использован электронно-зондовый микроанализ (ЕРМА) для измерения распределения на плоскости содержания Fe и распределения на плоскости содержания Аl.

Далее, в качестве легированной области принималась область с Fe≥0,5 мас.% и Аl≥1,6 мас.%. Степень легирования рассчитывали делением легированной площади на площадь в L-направлении, равную 1 мм x общая толщина.

В листе №1 сравнительного примера 1 количество нанесенного Аl сплава контролируется регулированием толщины покрытия таким образом, чтобы содержание Аl в стальном листе в целом составляло 3,2%. Аl сплав затем удаляют без холодной прокатки после нанесения покрытия. Далее стальной лист с целью его рекристаллизации подвергают термообработке в условиях 950°С (10 мин).

В результате интеграция плоскостей {222} и интеграция плоскостей {200} оказываются вне диапазона настоящего изобретения. Содержание Аl в полученном стальном листе оказывается таким же, как и в листе матричной стали, т.е. 1,5%, сразу же после удаления Аl сплава.

В листе №2 сравнительного примера 2 стадию нанесения Аl сплава в качестве второго слоя не проводили. Лист матричной стали подвергают холодной прокатке при степени обжатия 50%, после чего стальной лист с целью его рекристаллизации подвергают горячей прокатке в условиях 950°С (10 мин).

В этом случае интеграция плоскостей {222} и интеграция плоскостей {200} также оказываются вне диапазона настоящего изобретения.

В листе №3 примера 3 изобретения количество нанесенного Аl сплава контролируется регулированием толщины покрытия таким образом, чтобы содержание Аl в стальном листе в целом составляло 3,2%. После нанесения покрытия стальной лист подвергают холодной прокатке при степени обжатия 50%, после чего Аl сплав удаляют, и стальной лист с целью его рекристаллизации подвергают горячей прокатке в условиях 950°С (10 мин).

В результате интеграция плоскостей {222} оказываются вне диапазона настоящего изобретения, но интеграция плоскостей {200} лежит в диапазоне настоящего изобретения. Содержание Аl в полученном стальном листе такое же, как и в листе матричной стали, т.е. 1,5%, сразу же после удаления Аl сплава.

В листах №№4 и 5 примеров 1 и 2 изобретения каждый из стальных листов подвергают горячей прокатке при 800°С, после чего на поверхность стального листа наносят Аl сплав таким образом, чтобы содержание Аl в стальном листе в целом составляло 3,2%. После этого стальной лист, чтобы сделать его тоньше, подвергают холодной прокатке при степени обжатия 50%.

После удаления Аl сплава в стальном листе №4 его подвергают термообработке в условиях 950°С (10 мин), а в стальном листе №5 с целью его рекристаллизации подвергают термообработке в условиях 950°С (10 мин).

В результате в листах №№4 и 5 примеров 1 и 2 изобретения было установлено, что интеграция плоскостей {222} и интеграция плоскостей {200}, так же как и содержание Аl, находятся в диапазоне настоящего изобретения. Содержание Аl в полученном стальном листе такое же, как и в листе матричной стали, т.е. 1,5%, сразу же после удаления Аl сплава.

В листе №6 примера 3 изобретения термообработку перед нанесением Аl сплава, проводимую в листе №5 настоящего изобретения, не проводят, но устанавливают, что интеграция плоскостей {222} и интеграция плоскостей {200}, так же как и содержание Аl, находятся в диапазоне настоящего изобретения.

Содержание Аl в полученном стальном листе такое же, как и в листе матричной стали, т.е. 1,5%, сразу же после удаления Аl сплава.

В листах №№7 и 8 примеров 4 и 5 изобретения перед нанесением Аl сплава стальной лист подвергают термообработке при 800°С и после этого наносят Аl сплав.

Количество нанесенного Аl сплава на лист №7 контролируется таким образом, чтобы содержание Аl в стальном листе в целом составляло 3,2%. Количество нанесенного Аl сплава на лист №8 контролируется аналогично так, чтобы содержание Аl в стальном листе в целом составляло 6,0%. После этого оба стальных листа, чтобы сделать их тоньше, подвергают холодной прокатке при степени обжатия 50%.

Удаление Аl сплава не проводят, удаляют с поверхности стального листа масло для прокатки, после чего с целью рекристаллизации стального листа его подвергают термообработке в условиях 1000°С (120 мин). В результате термообработки нанесенный на поверхность стального листа Аl сплав оказывается полностью легированным со стальным листом.

Подтверждено, что интеграция плоскостей {222} и интеграция плоскостей {200}, так же как и содержание Аl, находятся в диапазоне настоящего изобретения.

В случае листа №9 сравнительного примера 4 по сравнению с листами №№7 и 8 примеров изобретения количество наносимого второго слоя повышено. Количество нанесенного Аl сплава контролируется таким образом, чтобы содержание Аl в стальном листе в целом составляло 7,5%.

Остальные стадии - такие же, как и в случае листов №№7 и 8 примеров изобретения. В результате термообработки нанесенный на поверхность стального листа Аl сплав полностью легируется со стальным листом.

В результате содержание Аl в стальном листе достигает 7,5% или в конце концов выходит за пределы диапазона настоящего изобретения. Интеграция плоскостей {222} этого стального листа значительно улучшена, но не попадает в диапазон настоящего изобретения.

Были проведены испытания на растяжение. Выяснено, что удлинение при разрыве составляет 10% или меньше, а ударная вязкость является низкой. Отсюда следует, что стальной лист №9 не пригоден для практического применения.

В случае листа №10 сравнительного примера 5 Аl сплав наносят на поверхность стального листа таким образом, чтобы содержание Аl в стальном листе в целом составляло 3,2%. Холодную прокатку после нанесения Аl сплава не производят. После нанесения Аl сплава с целью рекристаллизации стального листа стальной лист подвергают термообработке в условиях 1050°С (0,17 мин).

В результате как интеграция плоскостей {222}, так и интеграция плоскостей {200} оказываются вне диапазона настоящего изобретения.

В случае листов №№11 и 12 примеров 6 и 7 изобретения перед нанесением Аl сплава стальной лист подвергают термообработке при 800°С и на поверхность стального листа наносят Аl сплав таким образом, чтобы содержание Аl в стальном листе в целом составляло 3,2%.

После этого стальной лист №11 примера 6 изобретения, чтобы сделать его тоньше, подвергают холодной прокатке при степени обжатия 50%. Стальной лист №12 примера 7 изобретения, чтобы сделать его тоньше, подвергают холодной прокатке при степени обжатия 75%.

Удаление Аl сплава не проводят и с целью рекристаллизации стального листа подвергают его термообработке в условиях 1050°С (0,17 мин).

В результате для каждого стального листа подтверждено, что интеграция плоскостей {222} и интеграция плоскостей {200}, так же как и содержание Аl, находятся в диапазоне настоящего изобретения.

Каждая из указанных выше сталей была испытана на стойкость к образованию заусенцев. Для перфорирования использовали перфоратор диаметром 10,0 мм и штамп диаметром 10,3 мм. Высоту заусенцев вокруг перфорированного отверстия измеряли с помощью точечного микрометра.

В результате установлено, что высота заусенцев в сравнительных примерах имеет высокий уровень (от 23 до 65 мкм), но исключительно низкий уровень (от 4 до 9 мкм) в примерах изобретения.

Для стальных листов приведенных выше примеров измерено среднее число r и установлено, что у стальных листов примеров изобретения среднее число r имеет высокий уровень: 2,5 или выше, но у стальных листов сравнительных примеров среднее число r ниже 2,5, либо же измерение в последнем случае было невозможно.

Таким образом, стальные листы примеров изобретения обладают прекрасной способностью к вытяжке. Кроме того, стальные листы примеров изобретения были подвергнуты тестам Эриксена с визуальным изучением экструдированных поверхностей, которое подтвердило также и превосходную способность к прессованию.

Установлено, что стальной лист, изготовленный в соответствии со способом настоящего изобретения, характеризуется интеграцией плоскостей {222} фазы αFe, параллельных поверхности стального листа, равной 60% или выше, и интеграцией плоскостей {200} фазы αFe, параллельных поверхности стального листа, равной 15% или ниже или в диапазоне настоящего изобретения.

В результате подтверждено, что стальной лист, изготовленный в соответствии со способом производства настоящего изобретения, обладает как прекрасной стойкостью к заусенцам, так и превосходной способностью к вытяжке.

Пример 3

Приведены результаты изготовления стального листа с высокой интеграцией плоскостей {222} при использовании в качестве покрытия (второго слоя) Zn сплава.

Листом матричной стали был стальной лист, получаемый с использованием метода вакуумной плавки, в результате чего получали слиток с содержанием (в мас.%) Аl 0,01%, а также С: 0,005%, Si: 0,2%, Mn: 0,5%, Ti: 0,05% и остальное железо и неизбежные примеси, слиток подвергали горячей прокатке до толщины 3,2 мм и затем холодной прокатке до толщины 1,8 мм.

Главной фазой листа матричной стали при обычной температуре была фаза αFe. Для измерения текстуры фазы αFe листа матричной стали использована дифракция рентгеновских лучей, с помощью которой установлено, что интеграция плоскостей {222} равна 28%, а интеграция плоскостей {200} 19%.

Перед нанесением покрытия часть листа матричной стали была подвергнута термообработке при 770°С (5 с) в атмосфере водорода.

Для нанесения Zn сплава на поверхность листа матричной стали использовали способ электроосаждения. Нанесенное покрытие содержало сплав (в мас.%) 94% Zn-6% Ni. Толщину наносимого Zn сплава контролировали таким образом, чтобы она была равномерной по всей поверхности стального листа.

Стальной лист с нанесенным Zn сплавом подвергали холодной прокатке. После этого лист подвергали термообработке в неокислительной атмосфере. Перед горячей прокаткой нанесенный на поверхность Zn сплав при необходимости удаляли. Удаление Zn сплава осуществлялось погружением стального листа в нагретый 10%-ный водный раствор хлористоводородной кислоты до растворения Zn сплава в этом растворе.

В качестве сравнительных примеров исследовали также случаи, в которых после нанесения Аl сплава листы не подвергали холодной прокатке.

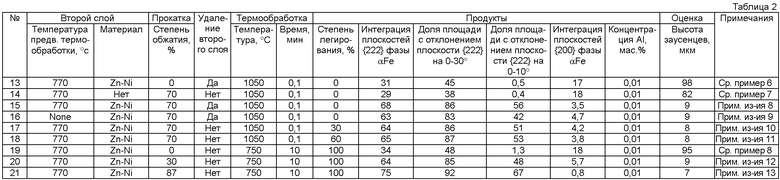

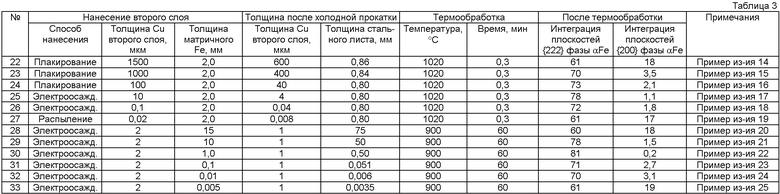

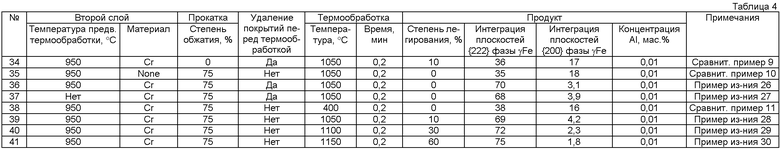

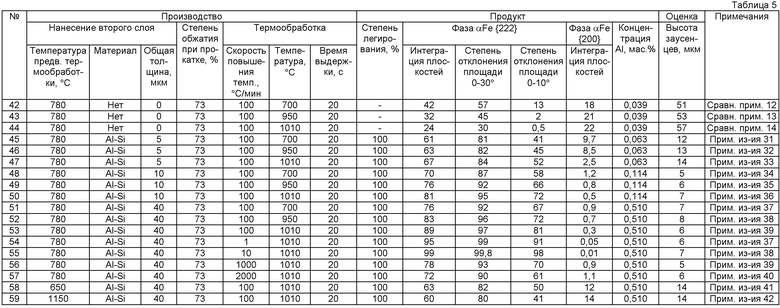

В таблице 2 приведены степень легирования, интеграция плоскостей {222} фазы αFe, интеграция плоскостей {200} фазы αFe и содержание Аl для стальных листов, изготовленных в разных условиях. Интеграцию плоскостей находили путем измерения с использованием дифракции рентгеновских лучей и расчета с помощью указанного выше метода расчетной обработки.

Степень легирования стального листа определяли следующим образом: в L-образном поперечном сечении в зоне L-направления на расстоянии 1 мм по всей толщине использован электронно-зондовый микроанализ (ЕРМА) для измерения распределения по плоскости содержания Fe и распределения по плоскости содержания Zn.

Далее, в качестве легированной области была принята область с Fe≥0,5 мас.% и Zn≥0,1 мас.% и ее площадь определяли как легированную площадь. Степень легирования рассчитывали делением легированной площади на площадь в L-направлении, равную 1 мм х общая толщина.

Следует отметить, что описаны получаемые с помощью метода дифракции отраженных электронов (EBSP) доли площадей для отдельного визуального изучения в L-образном поперечном сечении кристаллических зерен с отклонением плоскости {222} от поверхности стального листа на угол от 0 до 30° и кристаллических зерен с отклонением плоскости {222} от поверхности стального листа на угол от 0 до 10°.

Далее, указанный выше стальной лист был испытан на стойкость к образованию заусенцев. Для перфорирования использовали перфоратор диаметром 30,0 мм и штамп диаметром 30,6 мм. Высоту заусенцев вокруг перфорированного отверстия измеряли с помощью точечного микрометра.

На поверхность стального листа №13 сравнительного примера 6 наносят Zn сплав толщиной 0,8 мкм. Холодную прокатку не проводят и удаляют Zn сплав, после чего с целью рекристаллизации стального листа последний подвергают термообработке в условиях 1050°С (0,1 мин).

В результате как интеграция плоскостей {222}, так и интеграция плоскостей {200} оказываются вне диапазона настоящего изобретения.

Нанесение Zn сплава на стальной лист №14 сравнительного примера 7 не проводят и лист подвергают холодной прокатке при степени обжатия 70%. После этого стальной лист с целью его рекристаллизации подвергают термообработке в условиях 1050°С (0,1 мин). В этом случае также как интеграция плоскостей {222}, так и интеграция плоскостей {200} оказываются вне диапазона настоящего изобретения.

После термообработки при 770°С на поверхность стального листа №15 примера 8 изобретения наносят Zn сплав толщиной 0,8 мкм. После этого стальной лист, чтобы сделать его тоньше, подвергают холодной прокатке при степени обжатия 70%. Далее Zn удаляют и стальной лист после этого с целью его рекристаллизации подвергают термообработке в условиях 1050°С (0,1 мин).

В результате было подтверждено, что интеграция плоскостей {222} и интеграция плоскостей {200}, так же как и содержание Аl, находятся в диапазоне настоящего изобретения.

Термообработку стального листа №16 примера 9 изобретения перед нанесением Zn сплава, как это делалось в случае листа №15 примеров изобретения, не проводят, но при этом подтверждено, что интеграция плоскостей {222} и интеграция плоскостей {200}, так же как и содержание Аl, находятся в диапазоне настоящего изобретения.

Перед нанесением Zn сплава на стальные листы №№17 и 18 примеров 10 и 11 изобретения листы подвергают термообработке при 770°С и затем наносят Zn сплав.

На поверхность стального листа №17 наносят Zn сплав толщиной 0,8 мкм. На поверхность стального листа №18 наносят Zn сплав толщиной 0,4 мкм. После этого, чтобы сделать листы тоньше, оба стальных листа подвергают холодной прокатке при степени обжатия 70%.

Удаление Zn сплава не проводят, удаляют с поверхности стального листа масло для прокатки, после чего с целью рекристаллизации стального листа его подвергают термообработке в условиях 1050°С (0,1 мин). В результате термообработки часть нанесенного на поверхность стального листа Zn сплава легируется стальным листом.

Степень легирования листа №17 составляет 30%, а листа №18 60%. Подтверждено, что полученные интеграция плоскостей {222} и интеграция плоскостей {200}, так же как и содержание Аl, находятся в диапазоне настоящего изобретения.

На поверхность стального листа №19 сравнительного примера 8 наносят Zn сплав толщиной 0,8 мкм. Холодную прокатку после нанесения Zn сплава не проводят. После нанесения Zn сплава стальной лист с целью его рекристаллизации подвергают термообработке в условиях 750°С (10 мин).

В результате как интеграция плоскостей {222}, так и интеграция плоскостей {200} оказываются вне диапазона настоящего изобретения.

Перед нанесением Zn сплава на стальные листы №№20 и 21 примеров 12 и 13 изобретения листы подвергают термообработке при 770°С, после чего на поверхность стального листа наносят Zn сплав толщиной 0,8 мкм.

После этого чтобы сделать стальной лист №20 тоньше, его подвергают холодной прокатке при степени обжатия 30%. Чтобы сделать стальной лист №21 тоньше, его подвергают холодной прокатке при степени обжатия 87%.

Удаление Аl сплава не проводят и с целью рекристаллизации стального листа последний подвергают термообработке в условиях 750°С (10 мин).

В результате подтверждено, что интеграция плоскостей {222} и интеграция плоскостей {200}, так же как и содержание Аl, лежат в диапазоне настоящего изобретения.

Установлено, что высота заусенцев у стальных листов сравнительных примеров имеет высокий уровень (от 82 до 92 мкм), но исключительно низкий уровень (от 7 до 9 мкм) у стальных листов примеров изобретения.

Для стальных листов приведенных выше примеров измерено среднее число r и установлено, что у стальных листов примеров изобретения среднее число r имеет высокий уровень: 2,5 или выше, но у стальных листов сравнительных примеров среднее число r ниже 2,5.

Из этих результатов следует, что стальные листы, изготовленные с помощью способа производства настоящего изобретения, обладают как прекрасной стойкостью к заусенцам, так и превосходной способностью к вытяжке.