Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочному горячеоцинкованному погружением стальному листу и высокопрочному отожженному после цинкования стальному листу и к способам изготовления таких листов, а более конкретно относится к стальному листу с гальванопокрытием, обладающему надлежащим внешним видом без пропусков гальванопокрытия, а также превосходными адгезией гальванопокрытия, формуемостью и стойкостью к коррозии, и выполненному с возможностью использования для различных приложений, таких как стальной лист для строительных материалов или автомобилей.

Уровень техники

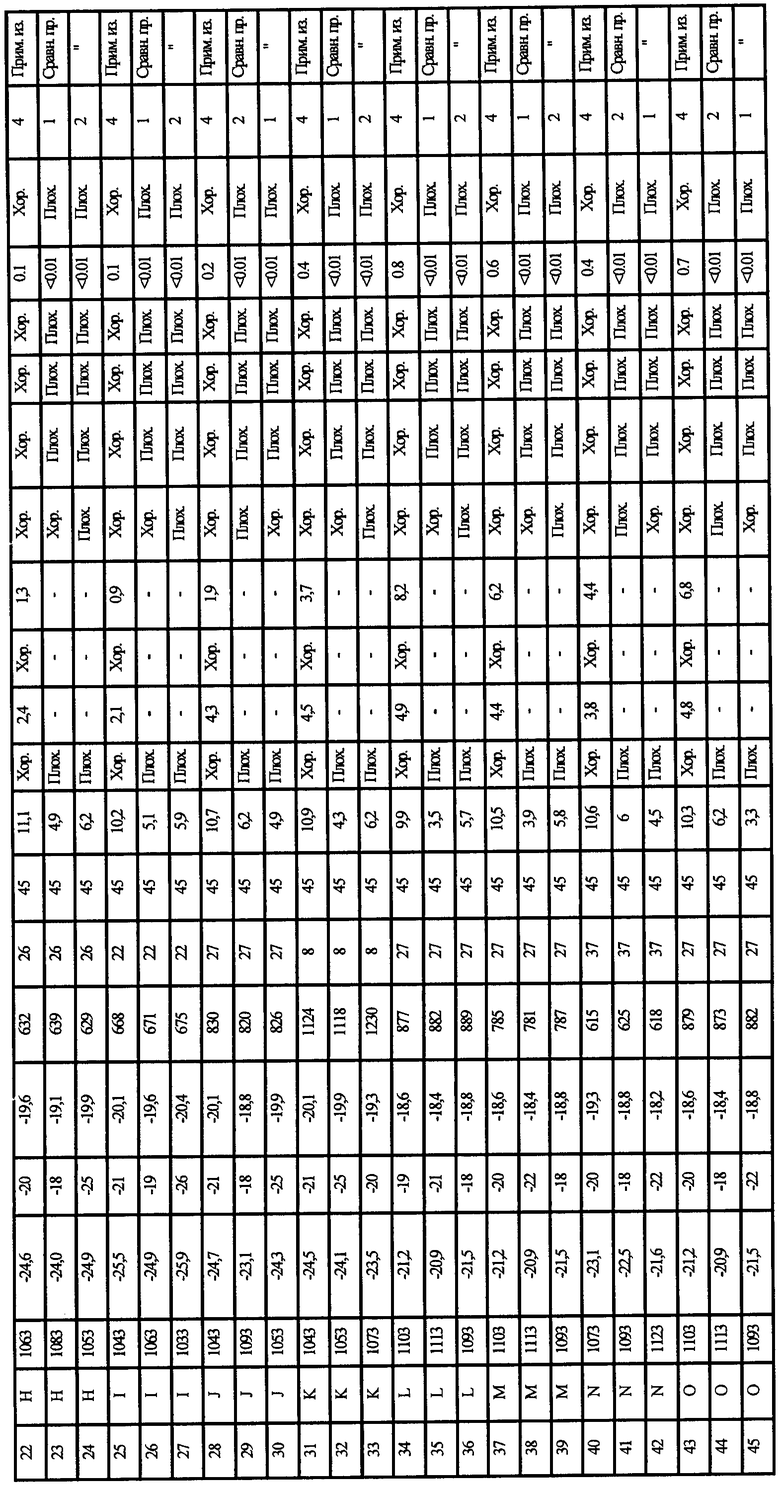

Стальным листом, чаще всего используемым в качестве обладающего хорошей стойкостью к коррозии стального листа с гальванопокрытием, является горячеоцинкованный погружением стальной лист. Этот горячеоцинкованный погружением стальной лист обычно изготавливают путем дегазации стального листа, последующего подогрева его в печи с неокислительной атмосферой, восстановительного отжига его в восстановительной печи для очистки поверхности и гарантирования качества, погружения его в ванну горячего цинкования погружением и управления количеством осадка. Это придает такие отличительные признаки, как превосходная формуемость, стойкость к коррозии, адгезия гальванопокрытия и т.д., которые широко используются для автомобилей, приложений, связанных со строительными материалами, и т.д.

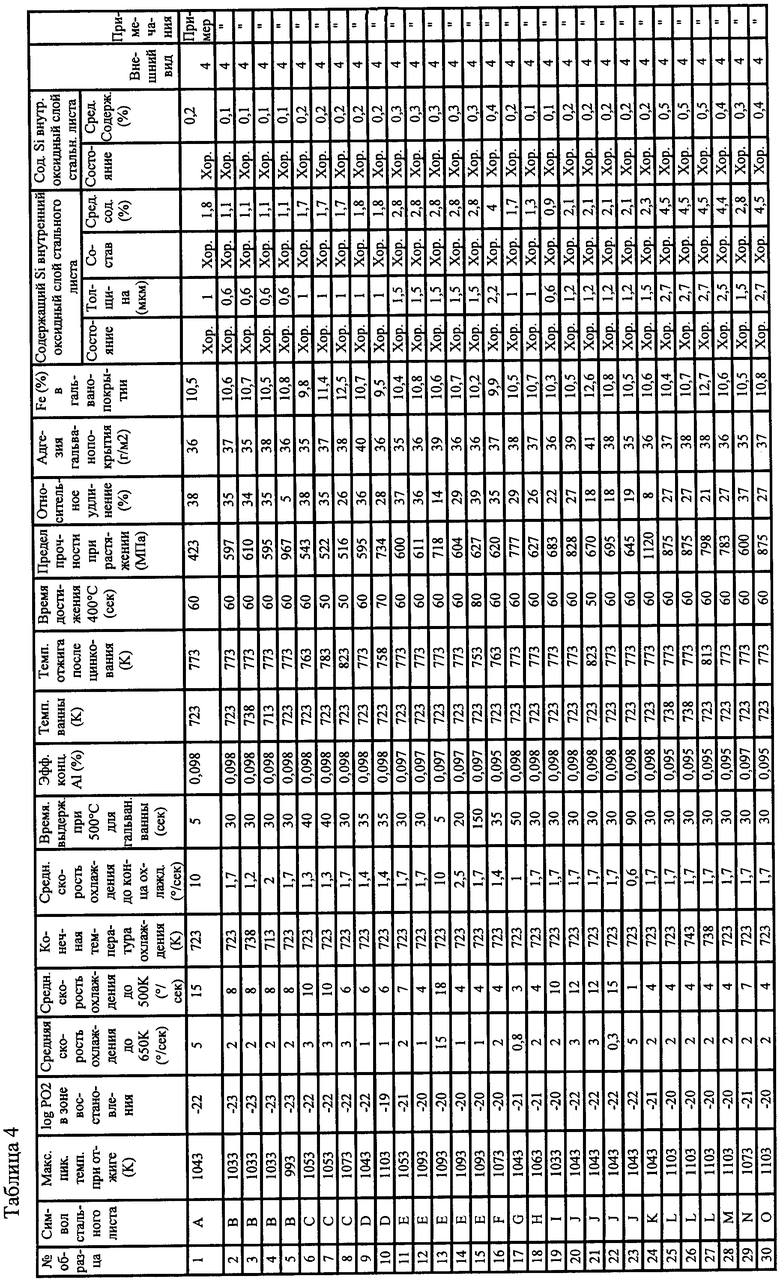

В частности, для того чтобы и гарантировать функцию защиты пассажиров в момент столкновения и уменьшить вес для повышения экономии топлива в последние годы в автомобильном секторе требуется делать стальной лист с гальванопокрытием прочнее.

Чтобы повысить прочность стального листа, не снижая его обрабатываемость, эффективным является добавление таких элементов, как Si, Mn и Р. Среди них, в частности, Si легко окисляется даже по сравнению с Fe, и поэтому известно, что если наносить гальванопокрытие на стальной лист, содержащий Si, в обычных условиях горячего цинкования, то во время процесса отжига Si в стали будет концентрироваться на поверхности и вызывать дефекты пропусков гальванопокрытия, а адгезия гальванопокрытия будет падать. Кроме того, добавка этих элементов задерживает сплавление, вследствие чего - по сравнению с малоуглеродистой сталью - повышается температура и увеличивается требуемое время сплавления. При этой повышенной температуре более длительное сплавление вызывает превращение остаточного аустенита в стальном листе в перлит и снижает обрабатываемость, в результате чего эффекты добавляемых элементов сводятся на нет.

В качестве технологии для подавления дефектов пропусков гальванопокрытия в стальном листе, содержащем Si, в японской патентной публикации (А) № 55-122865 описан способ окисления стали, вследствие которого образуется поверхность с пленкой оксидов толщиной от 400 до 10000 Å, с последующим отжигом и нанесением на нее гальванопокрытия в водородсодержащей атмосфере. Однако в этом известном техническом решении затруднена практическая реализация регулирования времени восстановления пленки оксидов железа. Если время восстановления слишком велико, то это вызывает концентрацию Si на поверхности, а если оно слишком мало, то на поверхности стали остается пленка оксидов железа, вследствие чего возникает проблема, заключающаяся в том, что принятые меры не полностью исключают дефекты гальванопокрытия, и проблема, заключающаяся в том, что если пленка оксидов железа на поверхности становится слишком толстой, то отслаивающиеся оксиды будут прилипать к валкам и вызывать дефекты внешнего вида.

Чтобы справиться с этими проблемами, изобретатели предложили в японской патентной публикации (А) № 2001-232355 и японской патентной публикации № 2003-105516 способ изготовления, предотвращающий концентрацию Si на поверхности путем окисления поверхности стального листа с последующим восстановлением его в восстановительной печи с управляемой атмосферой.

Кроме того, изобретатели предложили в японской патентной публикации (А) № 2001-295018 Si-содержащий высокопрочный горячеоцинкованный погружением стальной лист, обладающий превосходной стойкостью к коррозии и представляющий собой стальной лист, имеющий содержание образованного на его поверхности Si от 0,2 до 2,0 мас.%, со слоем Zn-Al-Mg-гальванопокрытия, нанесенным методом горячего цинкования погружением и содержащим от 2 до 19 мас.% Al, от 1 до 10 мас.% Mg, a остальное - Zn и неизбежные примеси, а также предложили в японской патентной публикации (А) № 2004-323970 высокопрочный горячеоцинкованный погружением стальной лист, обладающий превосходной способностью к нанесению гальванопокрытия, представляющий собой стальной лист, имеющий содержание Si от 2,0 до 3,0 мас.% и содержащий изнутри от его поверхности оксидные частицы одного или более из оксидов Si, оксидов Mn или сложных оксидов Si и Mn.

Кроме того, в японской патентной публикации (А) № 56-33463 и японской патентной публикации (А) № 57-79160 описаны способы подавления дефектов пропусков гальванопокрытия путем предварительного нанесения гальванопокрытия, содержащего Cr, Ni, Fe и т.д., на поверхность стального листа. Кроме того, в японской патентной публикации (А) № 2002-161315 описан способ формирования внутреннего оксидного слоя непосредственно под поверхностью стального листа на линии непрерывного отжига, удаления одновременно образующихся поверхностных оксидов травлением и последующего нанесения гальванопокрытия на сталь на линии непрерывного горячего цинкования.

Раскрытие изобретения

Вместе с тем, технология изготовления, как описанная выше, так и изложенная в других первоисточниках, не в состоянии полностью предотвратить дефекты пропусков гальванопокрытий и плохой адгезии. В техническом решении согласно японской патентной публикации (А) № 55-122865 затруднена практическая реализация регулирования времени восстановления пленки оксидов железа. Если время восстановления слишком велико, то это вызывает концентрацию Si на поверхности, а если оно слишком мало, то на поверхности стали остается пленка оксидов железа, так что это не может полностью исключить дефекты пропусков гальванопокрытия.

Поэтому в японской патентной публикации (А) № 2001-323355 и японской патентной публикации (А) № 2003-105516 предусмотрено управление восстановительной атмосферой и создание такого состояния внутреннего окисления с получением SiO2, которое способствует подавлению дефектов пропусков гальванопокрытия, образующихся из-за концентрации Si на поверхности. Этот способ позволяет существенно сократить дефекты пропусков гальванопокрытия, возникающих из-за концентрации Si на поверхности, но даже он не может полностью предотвратить дефекты пропусков гальванопокрытия и неудовлетворительную адгезию.

Причина заключается в том, что даже если способы, описанные в вышеупомянутых патентах, и могут предотвратить концентрацию Si на поверхности из-за внешнего окисления, полностью предотвратить раскрытие SiO2 на поверхности стального листа все же не удается. Поэтому для предотвращения дефектов пропусков гальванопокрытия или неудовлетворительной адгезии становится необходимым жесткий контроль SiO2.

Кроме того, в японской патентной публикации (А) № 2004-323970 предложено управление восстановительной атмосферой для введения оксидных частиц, по меньшей мере, одного типа, выбранных из оксидов Si, оксидов Mn и сложных оксидов Si и Мn, в поверхность стального листа с тем, чтобы улучшить способность к нанесению гальванопокрытия, но хотя этот способ и может значительно сократить дефекты пропусков гальванопокрытия, возникающие из-за концентрации Si на поверхности, он не может полностью предотвратить дефекты пропусков гальванопокрытия и неудовлетворительную адгезию.

Нельзя ожидать улучшения адгезии горячеоцинкованного погружением стального листа благодаря сплавлению его подобно отожженному после цинкования стальному листу, вследствие чего трудно повысить адгезию гальванопокрытия стального листа, содержащего Si, в котором адгезия на поверхности раздела гальванопокрытия и стального листа легко может резко уменьшиться. По этой причине, даже несмотря на то, что в технических решениях, соответствующих японской патентной публикации (А) № 2001-323355, японской патентной публикации (А) № 2003-105516 и японской патентной публикации (А) № 2004-323970, адгезия гальванопокрытия гарантируется в той степени, в которой гальванопокрытие не отслаивается при испытании на изгиб, не удается в достаточной мере гарантировать адгезию гальванопокрытия на основе жесткой оценки, такой как ударное испытание по Дюпону.

Кроме того, в случае такого способа предварительного нанесения гальванопокрытия, как в японской патентной публикации (А) № 56-33463 и японской патентной публикации (А) № 57-79160, становится необходимым оборудование для нанесения гальванопокрытия, так что этот способ нельзя применить там, где для этого оборудования нет места. Кроме того, возникает также проблема, заключающаяся в том, что установка оборудования для предварительного нанесения гальванопокрытия вызывает рост издержек производства. Помимо этого, двойной отжиг, как в техническом решении согласно японской патентной публикации (А) № 2002-161315, также вызывает проблему роста издержек производства.

Кроме того, в технологии изготовления стального листа, содержащего Si, описанной до сих пор, основное внимание уделялось гарантии способности нанесения гальванопокрытия и не рассматривалось улучшение формуемости и различные иные аспекты эксплуатационных характеристик при использовании в качестве стального листа с гальванопокрытием.

Поэтому настоящее изобретение обеспечивает решение вышеупомянутых проблем, и в нем предложены высокопрочный горячеоцинкованный погружением стальной лист и высокопрочный отожженный после цинкования лист с превосходными адгезией гальванопокрытия, формуемостью и стойкостью к коррозии, а также способы изготовления таких листов.

Авторы изобретения провели расширенный поиск в области нанесения гальванопокрытий на высокопрочный стальной лист и в результате обнаружили, что путем нанесения гальванопокрытия на стальной лист, в который добавлены Si и Mn в определенных или более значительных количествах, с помощью оборудования для непрерывного горячего цинкования, оптимизированного по условиям термообработки и условиям нанесения гальванопокрытия, можно управлять типами и положениями оксидов Si и получать высокопрочный горячеоцинкованный погружением стальной лист и высокопрочный отожженный после цинкования стальной лист надлежащего внешнего вида и с превосходными адгезией гальванопокрытия, формуемостью и стойкостью к коррозии, что и приводит к воплощению настоящего изобретения. То есть, истинный смысл настоящего изобретения заключается в следующем.

(1) Горячеоцинкованный погружением стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия, состоящий из высокопрочного стального листа, содержащего, в мас.%:

С: от 0,05 до 0,25,

Si: от 0,3 до 2,5,

Мn: от 1,5 до 2,8,

Р: 0,03 или менее,

S: 0,02 или менее,

Al: от 0,005 до 0,5,

N: 0,0060 или менее,

а остальное - Fe и неизбежные примеси,

на котором имеется оцинкованный слой, содержащий Al в количестве от 0,05 до 10 мас.% и Fe в количестве от 0,05 до 3 мас.%, а остальное - Zn и неизбежные примеси, причем упомянутый горячеоцинкованный погружением стальной лист отличается присутствием оксидов, содержащих Si, при среднем их содержании от 0,6 до 10 мас.%, на границах зерен кристаллов и в зернах кристаллов на стороне стального листа в 5 мкм или менее от поверхности раздела между высокопрочным стальным листом и слоем гальванопокрытия, и присутствием Fe-Zn-сплава со средним размером зерен от 0,5 до 3 мкм на стороне гальванопокрытия.

(2) Горячеоцинкованный погружением стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия, состоящий из стального листа, содержащего, в мас.%:

С: от 0,05 до 0,25,

Si: от 0,3 до 2,5,

Mn: от 1,5 до 2,8,

Р: 0,03 или менее,

S: 0,02 или менее,

Al: от 0,005 до 0,5,

N: 0,0060 или менее,

а остальное - Fe и неизбежные примеси,

на котором имеется оцинкованный слой, содержащий Al в количестве от 0,05 до 10 мас.% и Fe в количестве от 0,05 до 3 мас.%, а остальное - Zn и неизбежные примеси, причем упомянутый горячеоцинкованный погружением стальной лист отличается присутствием оксидов, содержащих Si, при среднем их содержании от 0,6 до 10 мас.%, на границах зерен кристаллов и в зернах кристаллов на стороне стального листа в 5 мкм или менее от поверхности раздела между высокопрочным стальным листом и слоем гальванопокрытия, и присутствием Fe-Zn-сплава со средним размером зерен от 0,5 до 3 мкм на стороне гальванопокрытия в соотношении 1 зерно на 500 мкм или более.

(3) Горячеоцинкованный погружением стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия, состоящий из стального листа, содержащего, в мас.%:

С: от 0,05 до 0,25,

Si: от 0,3 до 2,5,

Mn: от 1,5 до 2,8,

Р: 0,03 или менее,

S: 0,02 или менее,

Al: от 0,005 до 0,5,

N: 0,0060 или менее,

а остальное - Fe и неизбежные примеси,

на котором имеется оцинкованный слой, содержащий Al в количестве от 0,05 до 10 мас.% и Mg в количестве от 0,01 до 5 мас.%, а остальное - Zn и неизбежные примеси, причем упомянутый горячеоцинкованный погружением стальной лист отличается присутствием оксидов, содержащих Si, при среднем их содержании от 0,6 до 10 мас.%, на границах зерен кристаллов и в зернах кристаллов на стороне стального листа в 5 мкм или менее от поверхности раздела между высокопрочным стальным листом и слоем гальванопокрытия.

(4) Горячеоцинкованный погружением стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия, состоящий из стального листа, содержащего, в мас.%:

С: от 0,05 до 0,25,

Si: от 0,3 до 2,5,

Mn: от 1,5 до 2,8,

Р: 0,03 или менее,

S: 0,02 или менее,

Al: от 0,005 до 0,5,

N: 0,0060 или менее,

а остальное - Fe и неизбежные примеси,

на котором имеется оцинкованный слой, содержащий от 4 до 20 мас.% Al, от 2 до 5 мас.% Mg и от 0 до 0,5 мас.% Si, а остальное - Zn и неизбежные примеси, причем упомянутый горячеоцинкованный погружением стальной лист отличается присутствием оксидов, содержащих Si, при среднем их содержании от 0,6 до 10 мас.%, на границах зерен кристаллов и в зернах кристаллов на стороне стального листа в 5 мкм или менее от поверхности раздела между высокопрочным стальным листом и слоем гальванопокрытия.

(5) Отожженный после цинкования стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия, состоящий из стального листа, содержащего, в мас.%:

С: от 0,05 до 0,25,

Si: от 0,3 до 2,5,

Mn: от 1,5 до 2,8,

Р: 0,03 или менее,

S: 0,02 или менее,

Al: от 0,005 до 0,5,

N: 0,0060 или менее,

а остальное - Fe и неизбежные примеси,

на котором имеется слой гальванопокрытия из сплава цинка, содержащий Fe, a остальное - Zn и неизбежные примеси, причем упомянутый стальной лист отличается присутствием оксидов, содержащих Si, при среднем их содержании от 0,6 до 10 мас.%, на границах зерен кристаллов и в зернах кристаллов на стороне стального листа в 5 мкм или менее от поверхности раздела между высокопрочным стальным листом и слоем гальванопокрытия, и присутствием оксидов, содержащих Si, при среднем их содержании от 0,5 до 1,5 мас.% в слое гальванопокрытия.

(6) Высокопрочный горячеоцинкованный погружением стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия по любому из пп.(1)-(5), отличающийся тем, что упомянутые оксиды, содержащие Si, являются оксидами одного или более типов, выбранными из SiO2, FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4.

(7) Высокопрочный отожженный после цинкования стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия по п.(5), отличающийся присутствием оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4, в слое гальванопокрытия на поверхности стального листа и присутствием SiO2 на внутренней стороне поверхности стального листа.

(8) Высокопрочный отожженный после цинкования стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия по п.(5), отличающийся присутствием оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4, в слое гальванопокрытия и присутствием SiO2 на стороне стального листа слоя гальванопокрытия и в стальном листе.

(9) Высокопрочный горячеоцинкованный погружением стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия по любому из пп.(1)-(4), отличающийся присутствием оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4, на поверхности или стороне поверхности стального листа и присутствием SiO2 на внутренней стороне поверхности стального листа.

(10) Высокопрочный отожженный после цинкования стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия по любому из пп.(1)-(9), отличающийся тем, что зависимость между пределом F (МПа) прочности при растяжении и относительным удлинением L (%) удовлетворяет неравенству

L≥51-0.035×F.

(11) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, отличающийся тем, что осуществляют непрерывное горячее цинкование погружением высокопрочного стального листа, содержащего Si и Мn, во время которого обеспечивают присутствие оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4, на поверхности стали или поверхности раздела стального листа и гальванопокрытия и обеспечивают присутствие оксидов типа SiO2 на внутренней стороне поверхности стального листа, чтобы сформировать оцинкованный слой или слой гальванопокрытия из сплава цинка на высокопрочном стальном листе.

(12) Способ изготовления высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, отличающийся тем, что осуществляют непрерывное горячее цинкование погружением высокопрочного стального листа, содержащего Si и Mn, во время которого обеспечивают присутствие оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4, на поверхности стали или поверхности раздела стального листа и гальванопокрытия и обеспечивают присутствие оксидов типа SiO2 на внутренней стороне поверхности стального листа, чтобы сформировать оцинкованный слой на высокопрочном стальном листе, а затем осуществляют отжиг этого листа после цинкования.

(13) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, отличающийся тем, что осуществляют непрерывное горячее цинкование погружением высокопрочного стального листа, содержащего С, Si и Mn, во время которого обеспечивают присутствие оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4, на поверхности стали или поверхности раздела стального листа и гальванопокрытия и обеспечивают присутствие оксидов типа SiO2 на внутренней стороне поверхности стального листа, чтобы сформировать оцинкованный слой или сформировать слой гальванопокрытия из оксида цинка на высокопрочном стальном листе.

(14) Способ изготовления высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, отличающийся тем, что осуществляют непрерывное горячее цинкование погружением высокопрочного стального листа, содержащего С, Si и Mn, во время которого обеспечивают присутствие оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4, на поверхности стали или поверхности раздела стального листа и гальванопокрытия и обеспечивают присутствие оксидов типа SiO2 на внутренней стороне поверхности стального листа, чтобы сформировать оцинкованный слой, а затем осуществляют отжиг этого листа после цинкования.

(15) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа и высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, по любому из пп.(11)-(14), отличающийся тем, что высокопрочный горячеоцинкованный погружением стальной лист и высокопрочный отожженный после цинкования стальной лист содержат, в мас.%, С: от 0,05 до 0,25, Si: от 0,3 до 2,5, Mn: от 1,5 до 2,8, Р: 0,03 или менее, S: 0,02 или менее, Al: от 0,005 до 0,5, N: 0,0060 или менее, а остальное - Fe и неизбежные примеси.

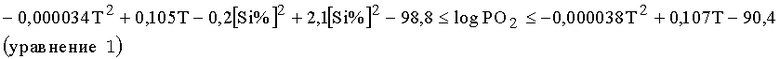

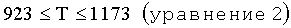

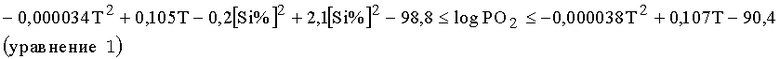

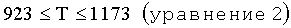

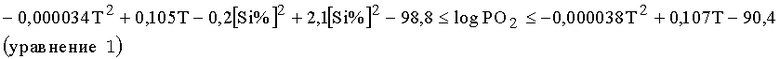

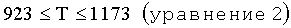

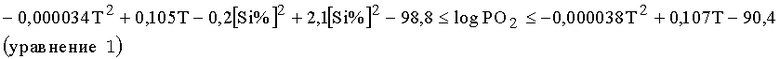

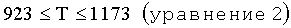

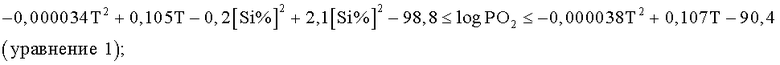

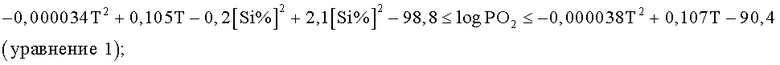

(16) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа и высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, отличающийся тем, что осуществляют непрерывное горячее цинкование погружением высокопрочного стального листа, содержащего С, Si и Mn, во время которого восстанавливают этот лист в зоне восстановления с атмосферой, содержащей H2 в количестве от 1 до 60 объем.%, а остальное - один или более таких компонентов, как N2, Н2О, O2, CO2 и неизбежные примеси, и управляемой с достижением следующего параметра logPO2 парциального давления кислорода в упомянутой атмосфере:

где

Т - максимальная пиковая температура (К) стального листа,

[Si%] - содержание Si (мас.%) в стальном листе.

(17) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа и высокопрочного отожженного после горячего цинкования погружением стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия по п.16, отличающийся тем, что окисляют лист в зоне окисления перед зоной восстановления в атмосфере с составляющим от 0,9 до 1,2 соотношением воздуха и топлива в горючей смеси, а затем восстанавливают его в зоне восстановления.

(18) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа и высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия по п.(16), отличающийся тем, что окисляют лист в зоне окисления перед зоной восстановления в атмосфере с точкой росы 273 К или более, а затем восстанавливают его в зоне восстановления.

(19) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, заключающийся в том, что осуществляют чистовую прокатку стального сляба, содержащего С, Si и Mn, при температуре точки Аr3 или большей, осуществляют холодную прокатку листа с обжатием на 50-85%, а затем - его горячее цинкование погружением, во время которого используют оборудование для непрерывного горячего цинкования погружением, имеющее зону восстановления с атмосферой, содержащей Н2 в количестве от 1 до 60 объем.%, а остальное - один или более таких компонентов, как N2, Н2О, O2, CO2 и неизбежные примеси, и управляемой с достижением следующего параметра logPO2 парциального давления кислорода в упомянутой атмосфере:

где

Т - максимальная пиковая температура (К) стального листа,

[Si%] - содержание Si (мас.%) в стальном листе,

отжигают упомянутый лист в диапазоне температур совместного существования двух фаз феррита и аустенита от 1023 К до 1153 К, охлаждают этот лист от максимальной пиковой температуры до 923 К со средней скоростью охлаждения от 0,5 до 10 градусов в секунду, затем охлаждают его от 923 К до 773 К со средней скоростью охлаждения 3 градуса в секунду или большей и далее от 773 К со средней скоростью охлаждения 0,5 градуса в секунду или большей для горячего цинкования погружением, чтобы сформировать таким образом горячеоцинкованный погружением слой на поверхности упомянутого холоднокатаного стального листа, причем упомянутый способ изготовления отличается тем, что управляют временем охлаждения от 773 К до 623 К после нанесения гальванопокрытия с достижением диапазона от 25 секунд до 240 секунд.

(20) Способ изготовления высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, заключающийся в том, что осуществляют чистовую прокатку стального сляба, содержащего С, Si и Mn, при температуре точки Аr3 или большей, осуществляют холодную прокатку листа с обжатием на 50-85%, а затем - его горячее цинкование погружением, во время которого используют оборудование для непрерывного горячего цинкования погружением, имеющее зону восстановления с атмосферой, содержащей Н2 в количестве от 1 до 60 объем.%, а остальное - один или более таких компонентов, как N2, Н2О, О2, CO2 и неизбежные примеси, и управляемой с достижением следующего параметра logPO2 парциального давления кислорода в упомянутой атмосфере:

где

Т - максимальная пиковая температура (К) стального листа,

[Si%] - содержание Si (мас.%) в стальном листе,

отжигают упомянутый лист в диапазоне температур совместного существования двух фаз феррита и аустенита от 1023 К до 1153 К, охлаждают этот лист от максимальной пиковой температуры до 923 К со средней скоростью охлаждения от 0,5 до 10 градусов в секунду, затем охлаждают его от 923 К до 773 К со средней скоростью охлаждения 3 градуса в секунду или большей и далее от 773 К со средней скоростью охлаждения 0,5 градуса в секунду или большей до диапазона от 693 К до 733 К и выдерживают этот лист при охлаждении от 773 К до температуры гальванической ванны в течение времени от 25 секунд до 240 секунд, затем осуществляют его горячее цинкование погружением, чтобы сформировать таким образом горячеопинкованный погружением слой на поверхности упомянутого холоднокатаного стального листа, затем сплавляют упомянутый стальной лист, на котором сформирован упомянутый горячеопинкованный погружением слой, чтобы сформировать слой гальванопокрытия из сплава цинка на поверхности упомянутого стального листа, причем упомянутый способ изготовления отожженного после цинкования стального листа отличается тем, что горячее цинкование погружением осуществляют в ванне горячего цинкования погружением, состав которой предусматривает наличие Al в ванне в эффективной концентрации от 0,07 до 0,105 мас.%, а остальное - Zn и неизбежные примеси, и осуществляют упомянутый отжиг послед цинкования при температуре Т (К), удовлетворяющей неравенству

720≤Т≤690×ехр(1,35×[Al%]),

где [Al%] - эффективная концентрация Al (мас.%) в ванне, характерная для ванны цинкования.

(21) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа и высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, по любому из пп.(15), (19) и (20), отличающийся тем, что высокопрочный горячеоцинкованный погружением стальной лист и высокопрочный отожженный после цинкования стальной лист содержат, в мас.%, С: от 0,05 до 0,25, Si: от 0,3 до 2,5, Mn: от 1,5 до 2,8, Р: 0,03 или менее, S: 0,02 или менее, Al: от 0,005 до 0,5, N: 0,0060 или менее, а остальное - Fe и неизбежные примеси.

(22) Способ изготовления высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия по п.(20), отличающийся тем, что отжигают лист, охлаждают его до диапазона от 673 К до 723 К, а затем повторно нагревают его до диапазона от 703 К до 743 К для отжига после цинкования.

(23) Способ изготовления высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия по п.(20) или (22), отличающийся тем, что управляют временем от нанесения гальванопокрытия до охлаждения до 673 К или меньшей температуры с достижением диапазона от 30 секунд до 120 секунд.

(24) Оборудование для изготовления высокопрочного горячеоцинкованного погружением стального листа, имеющее печь с неокислительной атмосферой или пламенную печь прямого действия и выполненное с возможностью непрерывного горячего цинкования погружением стального листа, отличающееся тем, что в восстановительной печи установлено устройство для введения газа, содержащего CO2 в количестве от 1 до 100 объем.%, а остальное - N2, H2O, O2, СO2 и неизбежные примеси.

(25) Оборудование для изготовления высокопрочного горячеоцинкованного погружением стального листа, имеющее печь с неокислительной атмосферой или пламенную печь прямого действия и выполненное с возможностью непрерывного горячего цинкования погружением стального листа, отличающееся тем, что в восстановительной печи установлено устройство для генерирования газа, содержащего CO2 в количестве от 1 до 100 объем.%, а остальное - N2, Н2О, О2, CO2 и неизбежные примеси.

Краткое описание чертежей

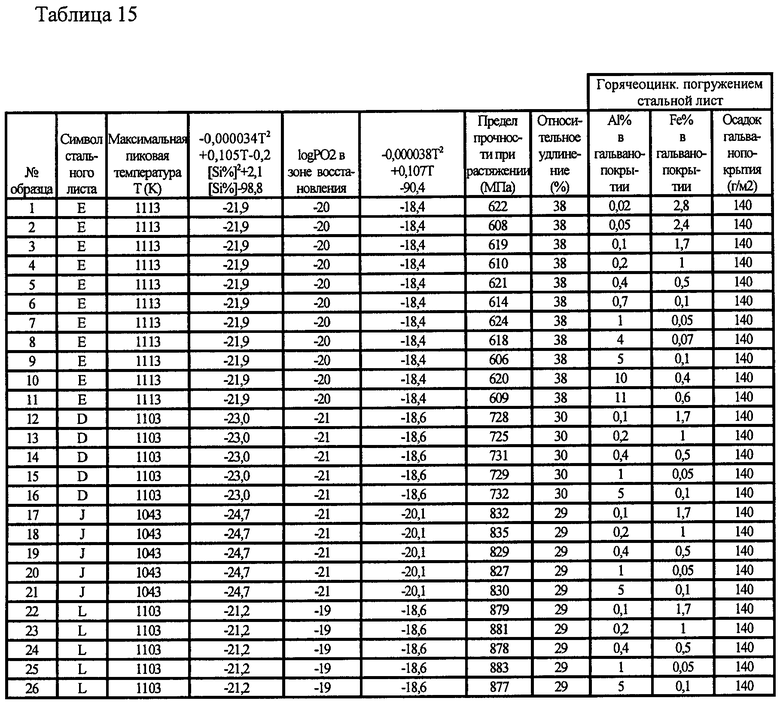

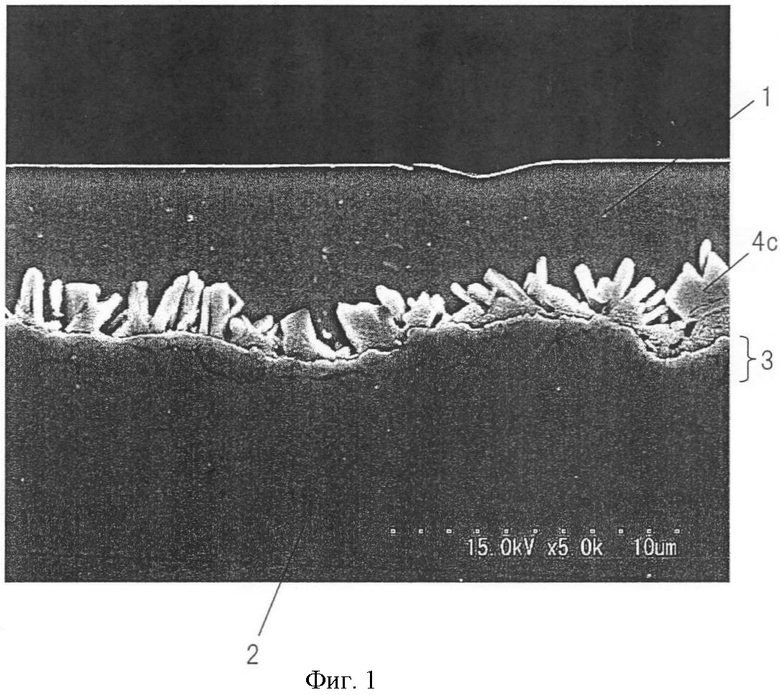

На фиг.1 представлен вид, иллюстрирующий результаты внедрения, полировки и травления высокопрочного горячеоцинкованного погружением стального листа с хорошей способностью к нанесению гальванопокрытия, а также наблюдения поперечного сечения посредством изображения, полученного с помощью сканирующего электронного микроскопа (СЭМ).

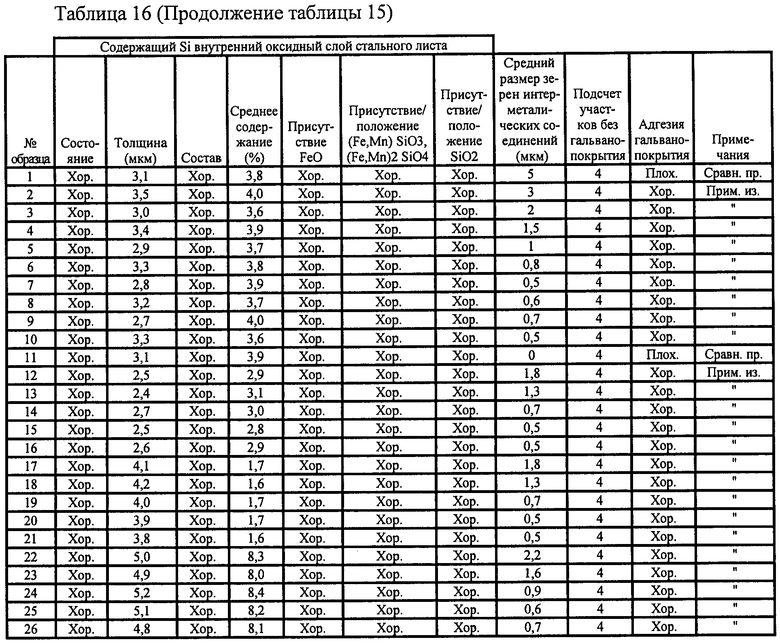

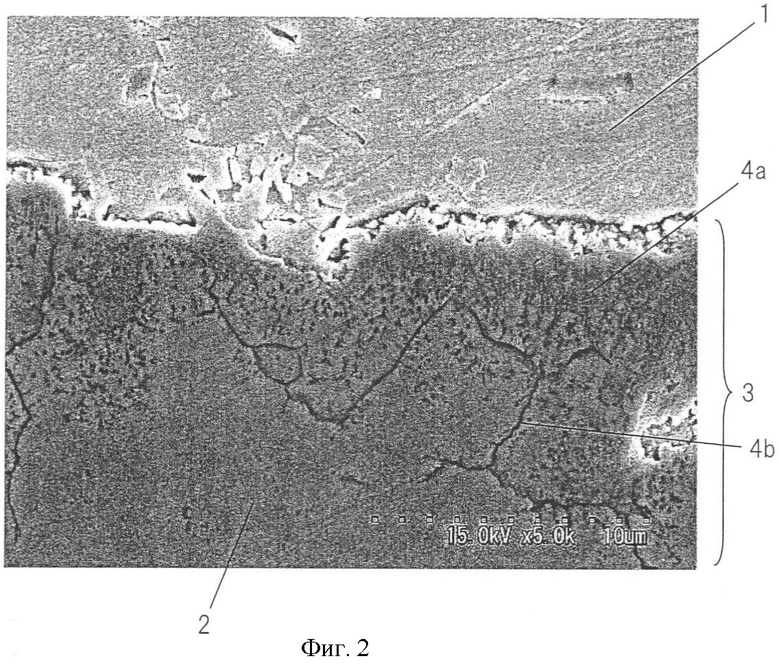

На фиг.2 показаны результаты внедрения и полировки поперечного сечения высокопрочного горячеоцинкованного погружением стального листа с хорошей способностью к нанесению гальванопокрытия при наклоне на 10 градусов, а также наблюдения поперечного сечения посредством изображения, полученного с помощью СЭМ.

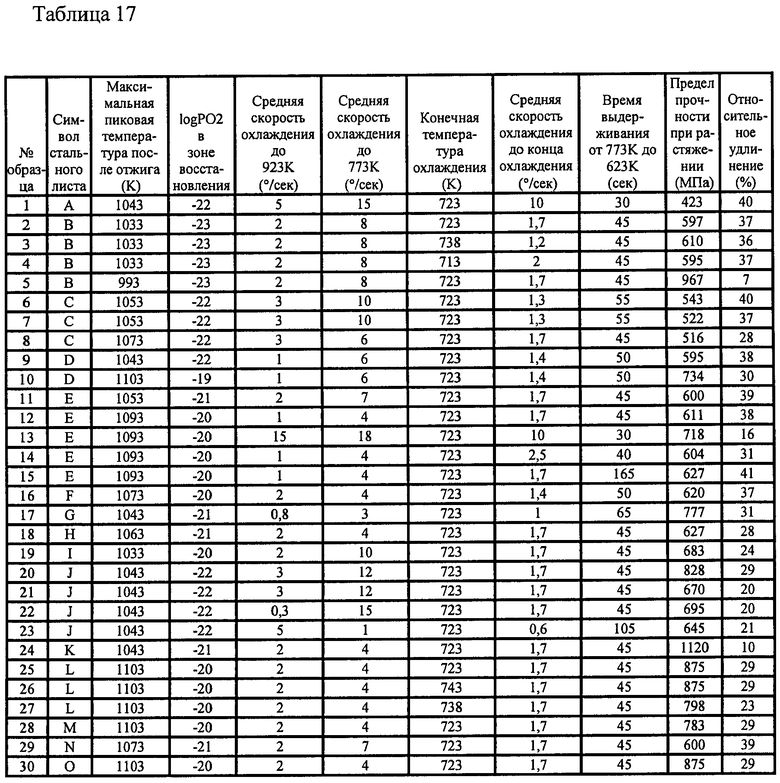

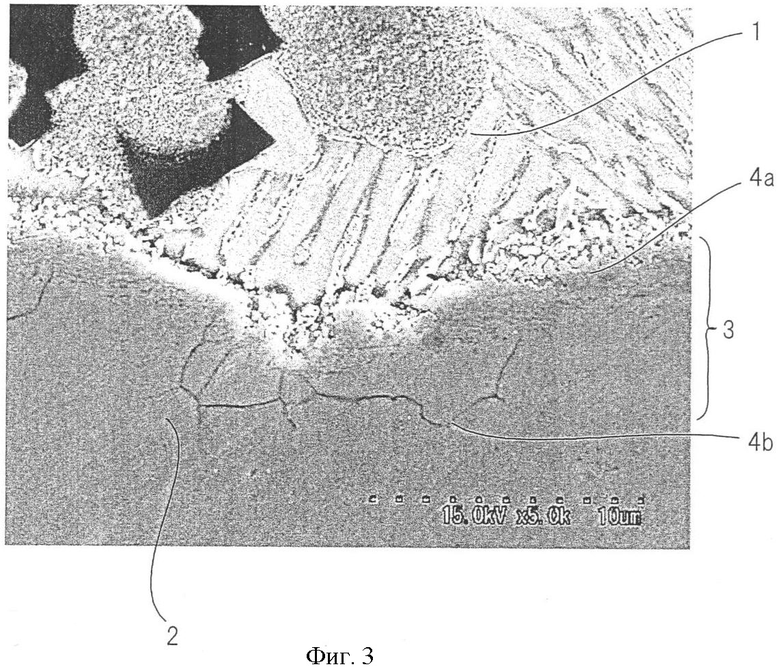

На фиг.3 показаны результаты внедрения и полировки поперечного сечения высокопрочного горячеоцинкованного погружением (имеющего гальванопокрытие состава Zn-Al-Mg-Si) стального листа с хорошей способностью к нанесению гальванопокрытия при наклоне на 10 градусов, а также наблюдения поперечного сечения посредством изображения, полученного с помощью СЭМ.

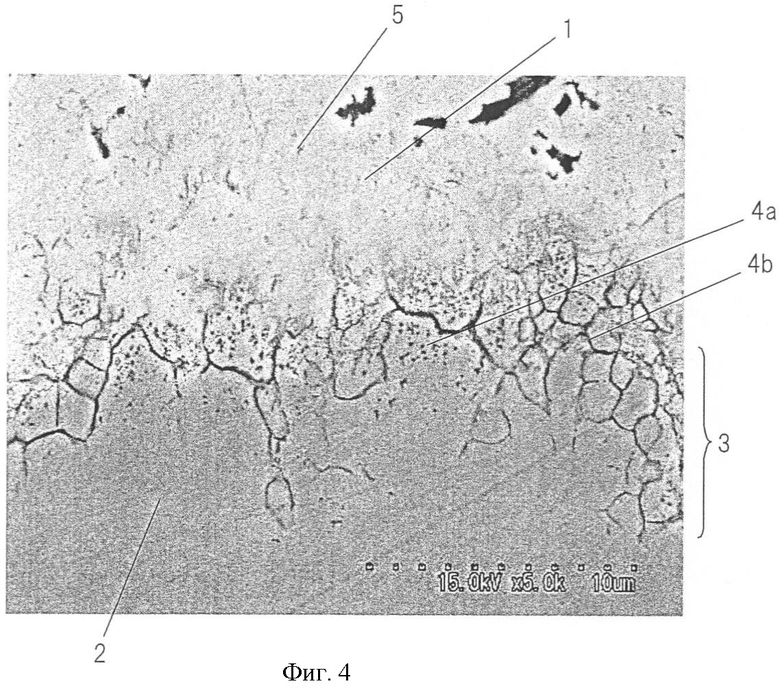

На фиг.4 показаны результаты внедрения и полировки поперечного сечения высокопрочного отожженного после цинкования стального листа с хорошей способностью к нанесению гальванопокрытия при наклоне на 10 градусов, а также наблюдения поперечного сечения посредством изображения, полученного с помощью СЭМ.

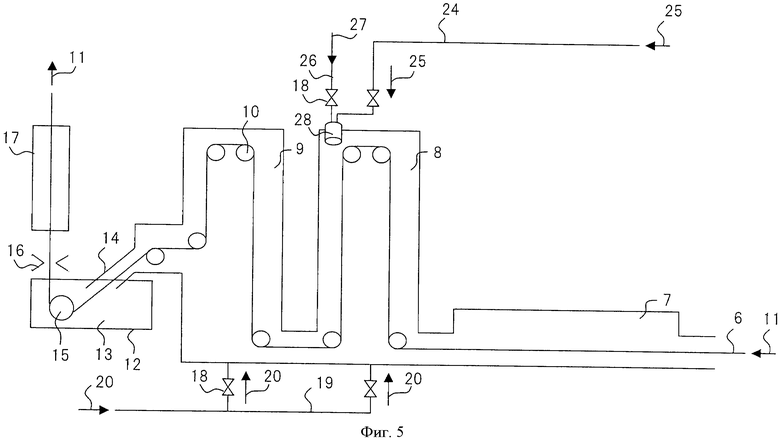

На фиг.5 представлен вид сбоку, демонстрирующий пример технологического оборудования для изготовления высокопрочного горячеоцинкованного погружением стального листа в соответствии с настоящим изобретением.

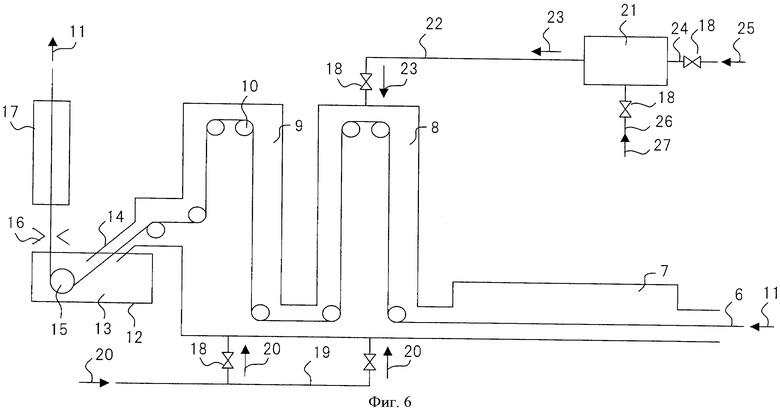

На фиг.6 представлен вид сбоку, демонстрирующий пример технологического оборудования для изготовления высокопрочного горячеоцинкованного погружением стального листа в соответствии с настоящим изобретением.

Осуществление изобретения

Ниже будет приведено подробное пояснение настоящего изобретения. Сначала будут пояснены причины численных ограничений содержания С, Si, Mn, Р, S, Al и N. С - это существенный элемент при попытках увеличения прочности стального листа путем упрочнения структуры за счет мартенсита или остаточного аустенита. Причина, по которой содержание С задают равным 0,05% или более, заключается в том, что если содержание С меньше, чем 0,05%, то на линии горячего цинкования погружением легко образуется цементит или перлит, при этом трудно быстро охладить лист от температуры отжига с помощью тумана или распыляемой воды в качестве охлаждающего вещества и трудно гарантировать требуемый предел прочности при растяжении. С другой стороны, причина, по которой содержание С задают равным 0,25% или менее, заключается в том, что если содержание С превышает 0,25%, то трудно сформировать зоны сварных швов без дефектов путем точечной сварки и одновременно становятся заметными выделения С, а обрабатываемость ухудшается.

Si добавляют в количестве от 0,3 до 2,5% как элемент, повышающий обрабатываемость стального листа, в частности - прочность, не оказывая существенного влияния на относительное удлинение. Причина, по которой содержание Si задают равным 0,3% или более, заключается в том, что если содержание Si меньше, чем 0,3%, то трудно гарантировать требуемый предел прочности при растяжении. Причина, по которой содержание Si задают равным 2,5% или менее, заключается в том, что если содержание Si превышает 2,5%, то эффект увеличения прочности становится насыщенным и происходит падение пластичности. В предпочтительном варианте, делая этот мас.% в четыре раза или более превышающим содержание С, заметно задерживают протекание превращения перлита и бейнита из-за повторного нагрева для сплавления, и это дает возможность получать структуру металла, в которой - даже после охлаждения до комнатной температуры - от 3 до 20% по объему составляют мартенсит и остаточный аустенит, смешанный с ферритом.

Мn, наряду с С, снижает свободную энергию аустенита, поэтому его добавляют в количестве 1,5% или более с целью стабилизации аустенита до тех пор, пока стальная полоса не будет погружена в гальваническую ванну. Далее, добавляя этот элемент таким образом, что его содержание в мас.% в 12 или более раз превышает содержание С, значительно задерживают прохождение превращения перлита и бейнита, и даже после охлаждения до комнатной температуры образуется структура металла, в которой от 3 до 20% по объему составляют мартенсит и остаточный аустенит, смешанный с ферритом. Вместе с тем, если добавляемое количество становится избыточным, сляб легко трескается, а также ухудшается качество точечной сварки; вследствие этого, верхний предел составляет 2,8%.

Р обычно присутствует в стали в качестве неизбежной примеси. Если его количество превышает 0,3%, то резко ухудшается качество точечной сварки. Кроме того, при превышении упомянутого количества, в случае высокопрочного стального листа, имеющего предел прочности при растяжении, превышающий 490 МПа, как в настоящем изобретении, резко снижаются также ударная вязкость и способность к холодной прокатке, поэтому содержание задают равным 0,03% или менее. S также включена в сталь как неизбежная примесь. Если количество Mn превышает 0,02%, то становится заметным присутствие MnS, сплющиваемого в направлении прокатки, что оказывает вредное влияние на способность стального листа к изгибу, поэтому содержание Mn задают равным 0,02% или менее.

Al - это раскисляющий элемент стали, и он действует, интенсифицируя измельчение зерен горячекатаного материала посредством AlN и подавляет укрупнение зерен кристаллов в последовательности процессов термообработки, тем самым повышая качество, так что приходиться добавлять Al в количестве 0,005% или более. Вместе с тем, если его количество превышает 0,5%, то не только оказываются большими затраты, но и ухудшаются свойства поверхности, поэтому его количество задают равным 0,5% или менее. N также обычно присутствует в стали в качестве неизбежной примеси. Если его количество превышает 0,006%, то ухудшаются параметры относительного удлинения и хрупкости, поэтому его содержание задают равным 0,006% или менее.

Кроме того, даже если сталь, имеющая эти ингредиенты в качестве основных, дополнительно содержит Nb, Ti, В, Мо, Сu, Ni, Sn, Zn, Zr, W, Co, Ca, редкоземельные элементы (включая Y), V, Та, Hf, Pb, Mg, As, Sb и Bi, общее количество которых составляет 1% или менее, то эффекты настоящего изобретения не снижаются. В зависимости от упомянутого количества будут повышаться стойкость к коррозии и обрабатываемость, либо возникнут другие предпочтительные случаи.

Далее будет пояснен слой гальванопокрытия.

Причина, по которой содержание Al в горячеоцинкованном погружением слое ограничивают диапазоном от 0,5 до 10 мас.%, заключается в том, что если содержание Al превышает 10 мас.%, то реакция сплавления Fe и Al будет протекать слишком долго, и будет наблюдаться падение адгезии гальванопокрытия. Кроме того, причина, по которой содержание Al ограничивают нижним пределом 0,5 мас.% или более, заключается в том, что если проводят обычное горячее цинкование погружением при количестве Al, меньшем, чем 0,5 мас.%, то реакция сплавления Zn и Fe будет протекать слишком долго во время нанесения гальванопокрытия, а на поверхности раздела основного металла - железа - будет образовываться слой хрупкого сплава и ухудшится адгезия гальванопокрытия.

Причина, по которой содержание Fe ограничивают диапазоном от 0,01 до 3 мас.%, заключается в том, что если содержание Fe меньше, чем 0,01 мас.%, то эффект повышения адгезии гальванопокрытия окажется неудовлетворительным, а если оно превышает 3 мас.%, то на поверхности раздела основного металла - железа - будет образовываться слой хрупкого сплава и ухудшится адгезия гальванопокрытия.

Даже если слой гальванопокрытия дополнительно содержит Sb, Pb, Bi, Ca, Be, Ti, Сu, Ni, Со, Сr, Mn, Р, В, Sn, Zr, Hf, Sr, V, Se, либо REM отдельно или в комбинации в количестве 0,5 мас.% или менее, то эффекты настоящего изобретения не снижаются. В зависимости от упомянутого количества произойдет дополнительное улучшение внешнего вида, либо возникнут другие предпочтительные результаты.

На количество осадка в результате горячего цинкования погружением конкретные ограничения не накладываются, но с точки зрения стойкости к коррозии оно должно составлять 10 г/м2 или более, а с точки зрения обрабатываемости оно должно составлять 350 г/м2 или менее.

Кроме того, высокопрочный горячеоцинкованный погружением стальной лист согласно настоящему изобретению может повысить адгезию гальванопокрытия за счет присутствия оксидов, содержащих Si, при среднем их содержании от 0,6 до 10 мас.%, на границах зерен кристаллов и в зернах кристаллов на стороне стального листа в 5 мкм или менее от поверхности раздела между высокопрочным стальным листом и слоем гальванопокрытия и в зернах кристаллов, и присутствия Fe-Zn-сплава со средним размером зерен от 0,5 до 3 мкм на стороне гальванопокрытия. Полагают, что причина, по которой адгезия гальванопокрытия повышается, если оксиды, содержащие Si, присутствуют на границах зерен кристаллов и внутри зерен кристаллов, заключается в том, что SiO2 больше не раскрывается на поверхности стального листа, вызывая падение адгезии гальванопокрытия из-за образования оксидов, содержащих Si, в стальном листе в процессе отжига.

Помимо этого, полагают, что причина, по которой адгезия гальванопокрытия повышается благодаря формированию Fe-Zn-сплава со средним размером зерен от 0,5 до 3 мкм на стороне гальванопокрытия от поверхности раздела между высокопрочным стальным листом и слоем гальванопокрытия, заключается в том, что адгезия повышается за счет реакции между стальным листом и гальванической ванной.

Вообще говоря, в отношении стального листа, имеющего содержание Si менее 0,3%, известно, что при реакции этого стального листа и гальванической ванны формируются интерметаллические соединения на основе Fe-Al-Zn, которые повышают адгезию. Авторы изобретения проводили различные эксперименты, в результате которых выяснилось, что в стальном листе с содержанием Si, составляющим 0,3% или более, формирование интерметаллических соединений на основе Fe-Al-Zn повышает адгезию гальванопокрытия. Поэтому полагают, что когда SiO2 раскрывается на поверхности стального листа, это замедляет реакцию между стальным листом и гальванической ванной, вследствие чего Fe-Zn-сплав не формируется, а адгезия гальванопокрытия при этом падает.

На фиг.1 показаны результаты внедрения, полировки и травления высокопрочного горячеоцинкованного погружением стального листа с хорошей способностью к нанесению гальванопокрытия, а также наблюдения поперечного сечения посредством изображения, полученного с помощью СЭМ. Как должно быть ясно из этого чертежа, интерметаллические соединения на основе Fe-Zn, присутствующие в слое гальванопокрытия, можно отчетливо различить посредством наблюдения под микроскопом. Если анализировать содержание Fe (%) в интерметаллических соединениях, то оно составляет приблизительно 7%, поэтому полагают, что интерметаллические соединения на основе Fe-Zn представляют собой ζ-фазу.

Эта ζ-фаза имеет моноклинную кристаллическую структуру, которая, если рассматривать ее с точки зрения поперечного сечения, образует форму прямоугольника или параллелограмма, как показано на фиг.1. Следовательно, средний размер зерен этих интерметаллических соединений на основе Fe-Zn представляет собой среднее значение размеров, измеренных вдоль длинной оси и короткой оси форм прямоугольника или параллелограмма.

Причина, по которой средний размер зерен интерметаллических соединений на основе Fe-Zn ограничивают диапазоном от 0,5 до 3 мкм, заключается в том, что если этот размер меньше, чем 0,5 мкм, то эффект повышения адгезии гальванопокрытия оказывается неудовлетворительным. Если же он больше 3 мкм, то реакция сплавления Zn и Fe протекает слишком долго, образуется слой хрупкого сплава и ухудшается адгезия гальванопокрытия.

Авторы изобретения исследовали интерметаллические соединения на основе Fe-Zn во многих гальванопокрытиях, в результате чего подтвердилось, что в высокопрочном горячеоцинкованном погружением стальном листе с хорошим адгезией гальванопокрытия интерметаллические соединения на основе Fe-Zn присутствуют в количестве 1 зерно на 500 мкм или более в любом поперечном сечении.

Кроме того, оксиды, содержащие Si, присутствующие на упомянутых границах зерен кристаллов и в зернах кристаллов, можно отчетливо различить посредством наблюдения под микроскопом. В качестве примера оксидов, содержащих Si, на границах зерен кристаллов и в зернах кристаллов со стороны стального листа в 5 мкм или менее от поверхности раздела высокопрочного стального листа и слоя гальванопокрытия на фиг.2 представлены результаты наблюдения поперечных сечений. На фиг.2 показаны результаты внедрения и полировки поперечного сечения высокопрочного горячеоцинкованного погружением стального листа с хорошей способностью к нанесению гальванопокрытия при наклоне на 10 градусов, а также наблюдения этого поперечного сечения посредством изображения, полученного с помощью СЭМ. Из этого чертежа будет понятно, что оксиды, содержащие Si, присутствующие на границах зерен кристаллов и в зернах кристаллов высокопрочного стального листа, можно отчетливо различить посредством наблюдения под микроскопом.

Помимо этого, если анализировать оксиды на границах зерен кристаллов и в зернах кристаллов посредством энергодисперсионного рентгеновского спектроскопа (ЭРС), то наблюдаются пики Si, Mn, Fe и О, и поэтому предполагается, что наблюдаемыми оксидами являются SiO2, FeSiO3, Fe2SiO4, MnSiO3 и Mn2SiO4.

Далее, причина, по которой содержание Al в слое гальванопокрытия на основе Zn-Al-Mg ограничивают диапазоном от 0,05 до 10 мас.%, заключается в том, что если содержание Al превышает 10 мас.%, то заметно падение адгезии гальванопокрытия, поэтому содержание Al в слое гальванопокрытия, в который не добавлен Si, следует уменьшить до 10 мас.% или менее. Кроме того, причина, по которой содержание Al ограничивают величиной 0,05 мас.% или более, заключается в том, что если нанесение гальванопокрытия проводят путем обычного горячего цинкования погружением при количестве Al, меньшем чем 0,05 мас.%, то во время нанесения гальванопокрытия будет происходить реакция сплавления Zn-Fe, на поверхности раздела основного металла - железа - будет образовываться слой хрупкого сплава и ухудшится адгезия гальванопокрытия.

Поэтому в материале стали с гальванопокрытием, полученным посредством горячего цинкования погружением, в настоящем изобретении, в частности, в случае, когда концентрация Al является высокой концентрацией, например, превышающей 10 мас.%, нужно добавлять Si в слой гальванопокрытия, чтобы гарантировать адгезию гальванопокрытия.

С другой стороны, причина ограничения содержания Al в слое гальванопокрытия на основе Zn-Al-Mg-Si диапазоном от 4 до 22 мас.%, заключается в том, что добавлять Al в количестве 4 мас.% или более нужно для того, чтобы заметно увеличить стойкость к коррозии слоя гальванопокрытия, а если это содержание больше 22 мас.%, то эффект увеличения стойкости к коррозии становится насыщенным.

Причина, по которой содержание Si задают равным 0,5 мас.% или менее (но больше 0 мас.%), заключается в том, что Si обладает эффектом увеличения адгезии, но если это содержание превышает 0,5 мас.%, то эффект увеличения адгезии становится насыщенным. Это содержание предпочтительно составляет от 0,00001 до 0,5 мас.%, а более предпочтительно - от 0,0001 до 0,5 мас.%.

Добавка Si существенна в слое гальванопокрытия, имеющем содержание Al свыше 10 мас.%, но даже в слое гальванопокрытия с содержанием Al 10 мас.% или менее влияние на увеличение адгезии гальванопокрытия оказывается большим, так что при использовании в качестве материала для труднообрабатываемого элемента и т.д., а также в других случаях, когда требуется высокая адгезия гальванопокрытия, добавка Si эффективна. Кроме того, благодаря добавке Si в отвержденной структуре слоя гальванопокрытия выделяется фаза Mg2Si. Эта фаза Mg2Si обладает эффектом увеличения стойкости к коррозии, так что желательнее было бы увеличивать количество добавки Si и подготавливать структуру металла, в которой отвержденная структура слоя гальванопокрытия включает в себя фазу Mg2Si.

Причина, по которой содержание Mg ограничивают диапазоном от 0,01 до 5 мас.%, заключается в том, что если оно меньше, чем 0,01 мас.%, то эффект увеличения стойкости к коррозии становится неудовлетворительным, а если оно превышает 5 мас.%, то слой гальванопокрытия становится хрупким, а адгезия падает. Стойкость к коррозии увеличивается тем больше, чем больше количество добавки Mg, так что для значительного увеличения стойкости к коррозии слоя гальванопокрытия содержание Mg предпочтительно делают находящимся в диапазоне от 2 до 5 мас.%. Кроме того, вышеупомянутая фаза Mg2Si выделяется тем легче, чем больше количество добавки Mg, поэтому более предпочтительным было бы увеличивать количество добавки и подготавливать структуру металла с фазой Mg2Si, примешанной в отвержденной структуре слоя гальванопокрытия.

Даже если слой гальванопокрытия дополнительно содержит Fe, Sb, Pb, Bi, Ca, Be, Ti, Cu, Ni, Co, Cr, Mn, P, B, Sn, Zr, Hf, Sr, V, Sc, либо REM отдельно или совместно в количестве, находящемся в пределах 0,5 мас.%, то эффекты настоящего изобретения не снижаются. В зависимости от упомянутого количества произойдет дополнительное улучшение внешнего вида, и т.д., либо могут возникнуть другие предпочтительные результаты. На количество осадка в результате горячего цинкования погружением конкретные ограничения не накладываются, но с точки зрения стойкости к коррозии оно предпочтительно должно составлять 10 г/м2 или более, а с точки зрения обрабатываемости оно предпочтительно должно составлять 350 г/м2 или менее.

Кроме того, можно исключить дефекты пропусков гальванопокрытия из высокопрочного горячеоцинкованного погружением стального листа за счет присутствия оксидов, содержащих Si, при среднем их содержании от 0,6 до 10 мас.%, на границах зерен кристаллов и в зернах кристаллов на стороне стального листа в 5 мкм или менее от поверхности раздела между высокопрочным стальным листом и слоем гальванопокрытия. Причина, по которой можно исключить дефекты пропусков гальванопокрытия, если оксиды, содержащие Si, присутствуют на границах зерен кристаллов и в зернах кристаллов высокопрочного стального листа, заключается в том, что зерна SiO2 больше не раскрываются на поверхности стали из-за образования оксидов, содержащих Si, в стальном листе в процессе отжига.

Оксиды, содержащие Si, присутствующие на упомянутых границах зерен кристаллов и в зернах кристаллов, можно отчетливо различить посредством наблюдения под микроскопом. В качестве примера оксидов, содержащих Si, на границах зерен кристаллов и в зернах кристаллов со стороны стального листа в 5 мкм или менее от поверхности раздела высокопрочного стального листа и слоя гальванопокрытия на фиг.3 представлены результаты наблюдения поперечных сечений. На фиг.3 показаны результаты внедрения и полировки поперечного сечения высокопрочного горячеоцинкованного погружением стального листа без пропусков гальванопокрытия при наклоне на 10 градусов, а также наблюдения этого поперечного сечения посредством изображения, полученного с помощью СЭМ. Из этого чертежа будет понятно, что оксиды, содержащие Si, присутствующие на границах зерен кристаллов и в зернах кристаллов высокопрочного стального листа, можно отчетливо различить посредством наблюдения под микроскопом.

Помимо этого, если анализировать оксиды на границах зерен кристаллов и в зернах кристаллов посредством ЭРС, то наблюдаются пики Si, Mn, Fe и О, и поэтому предполагается, что наблюдаемыми оксидами являются SiO2, FeSiO3, Fe2SiO4, MnSiO3 и Mn2SiO4.

Кроме того, термин «слой гальванопокрытия из цинкового сплава» в настоящем изобретении означает слой гальванопокрытия, состоящий в основном из Fe-Zn-сплава, сформированного диффузией Fe, присутствующего в стали, в гальванопокрытие, состоящее из Zn, благодаря реакции сплавления. На содержание Fe конкретные ограничения не накладываются, но при составляющем менее 7% содержании Fe в гальванопокрытии на поверхности гальванопокрытия остается мягкая η-фаза и ухудшается формуемость штамповкой, а если содержание Fe превышает 15 мас.%, то на поверхности раздела основного металла - железа - будет происходить избыточное формирование слоя хрупкого сплава и ухудшится адгезия гальванопокрытия, так что подходящим является диапазон от 7 до 15 мас.%.

Кроме того, в общем случае, когда осуществляют непрерывное горячее цинкование погружением в гальваническую ванну добавляют Al с целью управления реакцией сплавления в гальванической ванне, так что гальванопокрытие содержит от 0,05 до 0,5 мас.% Al. Кроме того, в процессе сплавления одновременно с диффузией Fe также происходит диффузия элементов, добавленных в сталь, так что гальванопокрытие содержит и эти элементы.

Даже если стальной лист согласно настоящему изобретению содержит или имеет примешанные в него один или более элементов из Pb, Sb, Si, Sn, Mg, Mn, Ni, Cr, Co, Ca, Cu, Li, Ti, Be, Bi и редкоземельные элементы в ванне горячего цинкования погружением или во время цинкования, то эффекты настоящего изобретения не снижаются. В зависимости от упомянутого количества стойкость к коррозии и обрабатываемость даже еще повысится, либо могут возникнуть другие предпочтительные случаи. На количество осадка в результате отжига после цинкования конкретные ограничения не накладываются, но с точки зрения стойкости к коррозии оно предпочтительно должно составлять 20 г/м2 или более, а с точки зрения экономии - 150 г/м2 или менее.

Из высокопрочного отожженного после цинкования стального листа можно исключить дефекты пропусков гальванопокрытия за счет присутствия оксидов, содержащих Si, при среднем их содержании от 0,6 до 10 мас.%, на границах зерен кристаллов и в зернах кристаллов на стороне стального листа в 5 мкм или менее от поверхности раздела между высокопрочным стальным листом и слоем гальванопокрытия, и за счет присутствия оксидов, содержащих Si, при среднем их содержании от 0,05 до 1,5 мас.%, в слое гальванопокрытия. Причина, по которой можно исключить дефекты пропусков гальванопокрытия, если оксиды, содержащие Si, присутствуют на границах зерен кристаллов и в зернах кристаллов высокопрочного стального листа, заключается в том, что Si, вызывающий дефекты пропусков гальванопокрытия, больше не раскрывается на поверхности стали из-за образования оксидов, содержащих Si, в стальном листе в процессе отжига.

Помимо этого, оксиды в слое гальванопокрытия диффундируют в гальванопокрытие во время диффузии оксидов, содержащих Si и образовавшихся в стальном листе в процессе отжига, во время процесса сплавления.

Оксиды, содержащие Si, присутствующие на упомянутых границах зерен кристаллов и в зернах кристаллов, можно отчетливо различить посредством наблюдения под микроскопом. В качестве примера оксидов, содержащих Si, на границах зерен кристаллов и в зернах кристаллов со стороны стального листа в 5 мкм или менее от поверхности раздела высокопрочного стального листа и слоя гальванопокрытия на фиг.4 представлены результаты наблюдения поперечных сечений. На фиг.4 показаны результаты внедрения и полировки поперечного сечения высокопрочного отожженного после цинкования стального листа без пропусков гальванопокрытия при наклоне на 10 градусов, а также наблюдения этого поперечного сечения посредством изображения, полученного с помощью СЭМ. Из этого чертежа будет понятно, что оксиды, содержащие Si, присутствующие на границах зерен кристаллов и в зернах кристаллов высокопрочного стального листа, можно отчетливо различить посредством наблюдения под микроскопом.

Кроме того, оксиды, содержащие Si и присутствующие в слое гальванопокрытия, также можно отчетливо различить посредством наблюдения под микроскопом.

Помимо этого, если анализировать оксиды на границах зерен кристаллов и в зернах кристаллов посредством ЭРС, то наблюдаются пики Si, Mn, Fe и О, и поэтому предполагается, что наблюдаемыми оксидами являются SiO2, FeSiO3, Fe2SiO4, MnSiO3 и Mn2SiO4.

В настоящем изобретении «слой стали, содержащий оксиды, содержащие Si», это слой, в котором оксиды, содержащие Si, видны в процессе наблюдения под микроскопом. Кроме того, «среднее содержание оксидов, содержащих Si» указывает содержание оксидов, содержащихся в этом слое стали, а термин «толщина слоя стали, содержащего оксиды, содержащие Si» обозначает расстояние от поверхности стального листа до части, где эти оксиды наблюдаются.

Содержание оксидов, содержащих Si, можно измерить способом любого типа в той мере, в какой можно измерить мас.% оксидов, но надежным является способ, предусматривающий растворение слоя, содержащего оксиды, содержащие Si, кислотой, отделение оксидов, содержащих Si, и последующее измерение массы. Кроме того, на способ измерения толщины слоя стали, содержащего оксиды, содержащие Si, конкретные ограничения также не накладываются, но надежным является способ измерения от поперечного сечения путем наблюдения под микроскопом.

В настоящем изобретении причина, по которой среднее содержание оксидов, содержащих Si, ограничивается диапазоном от 0,6 до 10 мас.%, заключается в том, что если оно меньше 0,6 мас.%, то подавление внешней пленки оксидов оказывается недостаточным и эффект предотвращения дефектов пропусков гальванопокрытия незаметен, а если оно превышает 10 мас.%, то эффект предотвращения дефектов пропусков гальванопокрытия становится насыщенным.

Кроме того, причина, по которой толщину слоя стали, содержащего оксиды, содержащие Si, ограничивают значением 5 мкм, заключается в том, что если упомянутая толщина больше 5 мкм, то эффект увеличения адгезии гальванопокрытия становится насыщенным.

Помимо этого, причина, по которой содержание оксидов, содержащих Si, в отожженном после цинкования слое ограничивается средним содержанием от 0,05 до 1,5 мас.%, заключается в том, что если оно меньше 0,05 мас.%, то подавление внешней пленки оксидов оказывается недостаточным и эффект предотвращения дефектов пропусков гальванопокрытия может оказаться незаметным, а если оно превышает 1,5 мас.%, то эффект предотвращения дефектов пропусков гальванопокрытия становится насыщенным.

Содержание оксидов, содержащих Si, в слое гальванопокрытия можно измерить способом любого типа в той мере, в какой можно измерить мас.% оксидов, но надежным является способ, предусматривающий растворение только слоя гальванопокрытия кислотой, отделение оксидов, содержащих Si, и последующее измерение массы.

В настоящем изобретении «высокопрочный стальной лист с гальванопокрытием и с превосходной обрабатываемостью» означает сальной лист, имеющий рабочую характеристику предела прочности при растяжении 490 МПа или более, а также зависимость между пределом F (МПа) прочности при растяжении и относительным удлинением L (%), удовлетворяющую неравенству:

L≥51-0,035×F.

Причина, по которой относительное удлинение L ограничивают величиной [51-0,035×F] % или более, заключается в том, что когда L меньше, чем [51-0,035×F], стальной лист разрывается во время глубокой вытяжки или другой экстремальной обработки, а в других обстоятельствах оказывается неудовлетворительной обрабатываемость.

Далее будут пояснены причины, по которым накладываются ограничения на условия изготовления. В настоящем изобретении для уверенного формирования слоя стали, содержащего оксиды, содержащие Si, эффективен способ обеспечения внутреннего окисления оксидов, содержащих Si, в процессе отжига на линии непрерывного горячего цинкования погружением.

Здесь «внутреннего окисление оксидов, содержащих Si» - это явление, когда кислород, диффундировавший в стальной лист, реагирует с Si около поверхности сплава и окисляет выделения. Явление внутреннего окисления возникает, когда скорость диффузии кислорода внутрь становиться еще большей, чем скорость диффузии Si наружу, то есть, когда потенциал кислорода в атмосфере относительно высок или концентрация Si низка. При этом Si не перемещается вовсе и окисляется на месте, так что можно предотвратить концентрацию оксидов Si на поверхности стального листа, являющуюся причиной падения адгезии гальванопокрытия.

Вместе с тем, даже в стальном листе, скорректированном способом внутреннего окисления, последующая способность к нанесению гальванопокрытия различается в зависимости от типа оксидов Si и их позиционной взаимосвязи, так что оксиды Si характеризуются как состояние, в котором оксиды Si, по меньшей мере, одного типа, выбранные из FeSiO3, Fe2SiO4, MnSiO3 и Mn2SiO4, присутствуют на поверхности стального листа или на стороне поверхности, a SiO2 присутствует на внутренней стороне поверхности стального листа. Это происходит потому, что даже если SiO2 находится в состоянии внутреннего окисления, его присутствие на поверхности стального листа снижает способность к нанесению гальванопокрытия.

FeSiO3, Fe2SiO4, MnSiO3 и Mn2SiO4 стабильны в области, где потенциал кислорода выше, чем у SiO2, и поэтому для получения состояния, в котором оксиды Si, по меньшей мере, одного типа, выбранные из FeSiO3, Fe2SiO4, MnSiO3 и Mn2SiO4, присутствуют на поверхности стального листа или на стороне поверхности, и в котором SiO2 присутствует на внутренней стороне поверхности стального листа, приходится делать потенциал кислорода больше, чем в случае внутреннего окисления одного SiO2.

Потенциал кислорода в стали уменьшается в направлении от поверхности стального листа внутрь, так что если осуществлять такое управление по потенциалу кислорода на поверхности стального листа, при котором оксиды Si, по меньшей мере, одного типа, выбранные из FeSiO3, Fe2SiO4, MnSiO3 и Mn2SiO4, образуются на поверхности стального листа или на стороне поверхности, то оксиды Si, по меньшей мере, одного типа, выбранные из FeSiO3, Fe2SiO4, MnSiO3 и Mn2SiO4, будут образовываться на поверхности стального листа или на стороне поверхности, а SiO2 будет образовываться на внутренней стороне поверхности стального листа, где потенциал кислорода снижается.

За счет использования типов оксидов Si и из позиционных взаимосвязей, охарактеризованных выше, можно предотвратить дефекты пропусков гальванопокрытия из-за SiO2 в последующем процессе погружения в ванную горячего цинкования погружением.

Кроме того, за счет цинкования и сплавления подготовленного таким образом стального листа, на котором оксиды Si, по меньшей мере, одного типа, выбранные из FeSiO3, Fe2SiO4, MnSiO3 и Mn2SiO4, образованы на поверхности стального листа или на стороне поверхности, эти оксиды Si, по меньшей мере, одного типа, выбранные из FeSiO3, Fe2SiO4, MnSiO3 и Mn2SiO4, диффундируют в слой гальванопокрытия.

Состояние окисления Si определяется потенциалом кислорода в атмосфере, так что для образования оксидов, охарактеризованных в настоящем изобретении, при желательных условиях, необходимо непосредственное управление по параметру РO2 в атмосфере.

Полагают, что когда газ в атмосфере содержит Н2, Н2O, O2, а остальное - N2, происходит следующая равновесная реакция. Отношение РН2O/РН2 пропорционально корню квадратному из РO2 и константе 1/K1 равновесия

H2O=H2+1/2O2:K1=P(H2)·P(O2)l/2/P(H2O).

Константа K1 равновесия - это переменная, зависящая от температуры, так что когда температура изменяется, PH2O/PH2 и РO2 изменяются по отдельности. То есть, даже область отношения парциального давления воды и парциального давления кислорода, соответствующая парциальному давлению кислорода области внутреннего окисления Si в некотором диапазоне температур, будет в другом диапазоне температур соответствовать потенциалу кислорода области, в которой окисляется железо, или будет соответствовать потенциалу температур области внутреннего окисления Si.

Следовательно, даже если управлять отношением РН2O/РН2, образование оксидов, охарактеризованных в настоящем изобретении, невозможно.

Помимо этого, полагают, что когда газ в атмосфере содержит Н2, Н2О, O2, а остальное - N2, происходит следующая равновесная реакция. Отношение РCO2O/РСО пропорционально корню квадратному из РO2 и константе 1/K2 равновесия

CO2=CO+1/2O2:K2=P(CO)·P(O2)1/2/P(CO2).

Помимо этого, в то же время происходит следующая равновесная реакция, при которой, как полагают, в атмосфере образуется H2O

CO2+Н2=СО+Н2O:К3=Р(СО)·Р(Н2O)/Р(CO2)·Р(Н2).

Следовательно, РO2 оказывается неопределенным до тех пор, пока не будут определены РН2О, РН2, РCO2, РСО и температура, так что для образования оксидов, охарактеризованных в настоящем изобретении, необходимо определить РО2 или определить все упомянутые величины.

В частности, чтобы восстановить железо, подавляя при этом внешнее окисление Si в зоне восстановления, и образовать оксиды Si, по меньшей мере, одного типа, выбранные из FeSiO3, Fe2SiO4, MnSiO3 и Mn2SiO4, на поверхности стального листа или на стороне поверхности, проводят восстановление в зоне восстановления с атмосферой, содержащей Н2 в количестве от 1 до 60 объем. %, а остальное - один или более таких компонентов, как N2, H2O, O2, CO2 и неизбежные примеси, и управляемой с достижением следующего параметра logPO2 парциального давления кислорода в упомянутой атмосфере:

где

Т - максимальная пиковая температура (К) стального листа,

[Si%] - содержание Si (мас.%) в стальном листе.

Здесь следует отметить, что все логарифмы, упоминаемые в настоящем изобретении, являются десятичными (обыкновенными) логарифмами.

Причина, по которой содержание Н2 ограничивают диапазоном - от 1 до 60 объем.%, заключается в том, что если оно меньше, чем 1%, то не удастся в достаточной мере восстановить пленку оксидов, сформировавшуюся на поверхности стального листа, и нельзя гарантировать смачиваемость гальванопокрытием, а если это содержание превышает 60%, то улучшение восстановления оказывается незаметным, а затраты возрастают.

Причина, по которой logPO2 ограничивают величиной -0,000038T2+0,107Т-90,4, заключается в том, что надо восстанавливать оксиды железа в зоне восстановления. Если logPO2 превышает величину -0,000038Т2+0,107Т-90,4, то происходит вход в область окисления железа, так что на поверхности стального листа формируется пленка оксидов железа и возникают дефекты пропусков гальванопокрытия.

Причина, по которой logPO2 ограничивают величиной

-0,000034T2+0,105T-0,2[Si%]2+2,1[Si%]2-98,8 или более, заключается в том, что если logPO2 оказывается меньше, чем -0,000034T2+0,105T-0,2[Si%]2+2,1[Si%]2-98,8, то содержащие Si оксиды в форме SiO2 раскрываются на поверхности и вызывают дефекты пропусков гальванопокрытия и падение адгезии гальванопокрытия.

Делая параметр logPO2 составляющим -0,000034T2+0,105T-0,2[Si%]2+2,1[Si%]2-98,8 или более, получают состояние, в котором оксиды Si, по меньшей мере, одного типа, выбранные из FeSiO3, Fe2SiO4, MnSiO3 и Mn2SiO4, присутствуют на поверхности стального листа или на стороне поверхности, а SiO2 присутствует на внутренней стороне поверхности стального листа.

Кроме того, в атмосфере с еще меньшим параметром logPO2 происходит вход в область внешнего окисления Si, так что адгезия гальванопокрытия заметно падает.

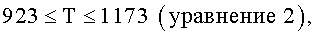

В настоящем изобретении максимальная пиковая температура Т стального листа, определяющая logPO2 парциального давления кислорода в атмосфере, определяется как находящаяся в диапазоне от 923 К до 1173 К.

Причина, по которой Т ограничивают величиной 923 К или более, заключается в том, что если Т меньше 923 К, то потенциал кислорода для внешнего окисления Si мал и устанавливается область окисления Fe с реальным в промышленных условиях диапазоном потенциала кислорода, а на поверхности стального листа образуется FeO, вследствие чего адгезия гальванопокрытия падает. С другой стороны, причина, по которой Т ограничивают величиной 1173 К или менее, заключается в том, что отжиг при температуре свыше 1173 К требует громадной энергии и неэкономичен. Если задача состоит в том, чтобы получить механические свойства стального листа, поясненные выше, то достаточна максимальная пиковая температура 1153 К или менее.

Кроме того, чем выше температура атмосферы в печи, тем проще - а значит, и выгоднее - поднять эту температуру до температуры стального листа, но если температура атмосферы слишком высока, то сокращается срок службы огнеупорных материалов в печи и растут затраты, так что предпочтительным является значение 1273 К или менее.

В настоящем изобретении управление параметром РO2 осуществляют путем введения одного или более компонентов из Н2О, O2, СО2 и СО. Если в вышеупомянутых уравнениях равновесных реакций следует определить температуру, то определяют константу равновесия, а на основании этой константы равновесия определяют парциальное давление кислорода, т.е. потенциал кислорода. При температуре атмосферы в диапазоне от 773 К до 1273 К, реакция газа достигает равновесного состояния за короткое время, так что параметр РO2 оказывается определенным, если определены РН2О, РН2, РСO2, РСО и температура атмосферы в печи.

Намеренное введение O2 и СО в печь не является обязательным, а когда вводят Н2О и СO2 в печь, содержащую 1 объем. % H2 или более, O2 и СО образуются за счет равновесной реакции между частью упомянутых вводимых компонентов и Н2. Поскольку есть возможность вводить необходимые количества Н2О и CO2, на способ введения конкретные ограничения не накладываются, а в качестве него можно упомянуть, например, способ, предусматривающий сжигание газа, состоящего из смеси СО и Н2, и введение получаемых Н2О и CO2, способ, предусматривающий сжигание CH4, С2Н6, С3Н8 или другого углеводородного газа и сжиженного природного газа (СПГ) или другой углеводородной смеси, и введение получаемых H2O и CO2, способ, предусматривающий сжигание бензина, дизельного топлива, тяжелой нефти или другой смеси жидких углеводородов и введение получаемых Н2О и CO2, способ, предусматривающий сжигание СН3ОН, C2H5OH или другого спирта и их смесей либо органических растворителей различных типов и введение получаемых Н2О и CO2, и т.д.

Можно также рассмотреть способ, предусматривающий сжигание только CO2 и введение получаемого СО, но если вводить CO2 при температуре основного отжига в печь с этой атмосферой, то часть восстановится посредством Н2, и получатся СО и Н2О, так что собственного отличия от случая введения Н2О и CO2 нет.

Кроме того, в дополнение к способам сжигания веществ и введения получаемых Н2O и CO2 можно также использовать введение газа, содержащего смесь СО и Н2, СН4, С2Н6, С3Н8 или другого углеводородного газа, СПГ или другой углеводородной смеси, бензина, дизельного топлива, тяжелой нефти или другой смеси жидких углеводородов, либо СН3ОН, С2Н5ОН или другого спирта и их смесей, органических растворителей различных типов, и т.д., одновременно с кислородом в печь для отжига и сжигание их в этой печи для получения Н2О и СO2.

Этот способ проще и значительно лучше по управляемости по сравнению со способом использования N2, насыщенного водяным паром, или N2, поднимающегося в точке росы, для подачи водяного пара. Кроме того, это также не связано с конденсацией в трубах, и поэтому можно также исключить из рассмотрения работу по изоляции труб, и т.д.

В настоящем изобретении на время восстановления при РO2 и температуре, охарактеризованных в пунктах формулы изобретения, конкретные ограничения не накладываются, но упомянутое время предпочтительно составляет от 10 секунд до 3 минут. Если в печи с восстановительной атмосферой во время процесса роста температуры увеличивается РO2, то лист проходит через область, где logPO2 превышает величину -0,000038Т2+0,107Т-90,4, а затем восстанавливается в этой области, характеризующейся величиной -0,000038Т2+0,107Т-90,4 или менее, так что изначально создаваемая пленка оксидов железа восстанавливается. Чтобы получить нужный стальной лист, имеющий оксиды Si, по меньшей мере, одного типа, выбранные из FeSiO3, Fe2SiO4, MnSiO3 и Mn2SiO4, присутствующие на поверхности стального листа или на стороне поверхности, и имеющий SiO2, присутствующий на внутренней стороне поверхности стального листа, этот лист предпочтительно выдерживают в упомянутой области в течение 10 секунд или более. Вместе с тем, если выдержка длится более 3 минут, то не только бесполезно тратится энергия, но и вызывается падение производительности на технологической линии непрерывного действия, так что этот вариант предпочтительным не является.

Кроме того, если РO2 и температура восстановительной атмосферы находятся в диапазоне согласно настоящему изобретению, то можно использовать обычный способ нанесения гальванопокрытия горячим цинкованием с погружением в печи с неокислительной атмосферой или горячее цинкование погружением в радиационной печи без конвекционной секции. Какой бы способ ни использовался, в процессе подъема температуры лист проходит через область, в которой параметр logPO2 превышает величину -0.000038Т2+0.107Т-90.4, до тех пор, пока температура листа не превысит 923 К и на поверхности стального листа не образуется пленка оксидов железа, так что для ее восстановления, подавления внешнего окисления Si и сформирования оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, Fe2SiO4, MnSiO3 и Mn2SiO4, на поверхности или стороне поверхности стального листа, достаточно обеспечить надлежащее управление РO2 и температурой атмосферы в зоне восстановления, приводя эти параметры в диапазон согласно настоящему изобретению.

Например, как описано в японской патентной публикации (А) № 55-122865 и японской патентной публикации (А) № 5-271891, можно использовать способ формирования пленки оксидов железа на стальном листе заранее, с последующим отжигом стального листа и восстановлением пленки оксидов железа.

В качестве способа формирования пленки оксидов железа можно использовать способ управления соотношением воздуха и топлива в горючей смеси с введением этого отношения в диапазон от 0,9 до 1,2 в зоне окисления для формирования пленки оксидов железа, или способ управления точкой росы зоны окисления с достижением 273 К или более для формирования пленки оксидов железа.

Причина осуществления коррекции соотношения воздуха и топлива в горючей смеси с введением его в диапазон от 0,9 до 1,2 заключается в том, что формирование пленки оксидов железа, достаточной для подавления внешнего окисления Si, требует, чтобы значение соотношения воздуха и топлива в горючей смеси составляло 0,9 или более. Если оно меньше, чем 0,9, то невозможно сформировать удовлетворительную пленку оксидов железа. Кроме того, если соотношение воздуха и топлива в горючей смеси превышает 1,2, то пленка оксидов железа, формируемая в зоне окисления, оказывается слишком толстой, а отслаивающиеся оксиды будут прилипать к валкам и вызывать дефекты внешнего вида.

Кроме того, причина, по которой управление точкой росы зоны окисления осуществляют с достижением значения 273 К или более заключается в том, что формирование пленки оксидов железа, достаточной для подавления внешнего окисления оксидов Si, требует точки росы на уровне 273 К или выше. Если точка росы ниже 273 К, то невозможно сформировать удовлетворительную пленку оксидов железа. Верхний предел точки росы конкретно не задают, но с учетом эффектов снижения качества работы оборудования, и т.д., желателен уровень 373 К или менее.

На толщину пленки оксидов влияют не только соотношение воздуха и топлива в горючей смеси и точка росы, но и скорость линии, пиковая температура, и т.д., так что в предпочтительном варианте этими параметрами управляют, обеспечивая прохождение листа в условиях, дающих толщину пленки оксидов от 200 до 2000 Å.

Вместе с тем, чтобы завершить восстановление сформированной пленки оксидов железа время восстановления при РO2 и температуре, охарактеризованных в пунктах формулы изобретения, предпочтительно задают равным 20 секунд или более.

Вышеупомянутый способ изготовления оказывается возможным за счет того, что в печи с восстановительной атмосферой в оборудовании для непрерывного нанесения гальванопокрытия посредством горячего цинкования погружением устанавливают устройство для введения газа, содержащего CO2 в количестве от 1 до 100 объем. %, а остальное - N2, H2O, O2, СО и неизбежные примеси, в этой последовательности, или за счет того, что в печи с восстановительной атмосферой устанавливают устройство, сжигающее СО или углеводороды и генерирующее газ, содержащий CO2 в количестве от 1 до 100 объем. %, а остальное - N2, Н2О, O2, СО и неизбежные примеси. Конкретные примеры технологического оборудования приведены на фиг.5 и фиг.6. Установка в печи с восстановительной атмосферой устройства для введения газа, содержащего СO2 в количестве от 1 до 100 объем. %, а остальное - N2, H2O, O2, CO и неизбежные примеси, в этой последовательности, или установка в печи с восстановительной атмосферой устройства, сжигающего СО или углеводороды и генерирующее газ, содержащий CO2 в количестве от 1 до 100 объем. %, а остальное - N2, H2O, O2, СО и неизбежные примеси, может гарантировать управление печью с восстановительной атмосферой, позволяющее получить атмосферу, дающую требуемый слой оксидов.

Далее будут пояснены причины наложения ограничений на другие рабочие условия. Задача состоит в том, чтобы получить структуру металла, содержащую мартенсит в количестве от 3 до 20%, а также достичь и высокой прочности, и хорошей обрабатываемости при штамповке. Если выражаемая в объемных процентах доля мартенсита и остаточного аустенита меньше 3%, то не будет получена высокая прочность. С другой стороны, если выражаемая в объемных процентах доля мартенсита и остаточного аустенита превышает 20%, а прочность будет высокой, то обрабатываемость стального листа ухудшится и цель настоящего изобретения не будет достигнута.

На сляб, используемый для горячей прокатки, конкретные ограничения не накладываются. Это может быть сляб непрерывного литья или сляб, изготовленный с помощью установки для литья тонких слябов, и т.д. Кроме того, возможно использование процесса, подобного прокатке, совмещенной с непрерывным литьем (ПСНЛ), при осуществлении которого лист отливают, а потом сразу же подвергают горячей прокатке.

С точки зрения гарантии формуемости стального листа штамповкой, конечная температура горячей прокатки должна быть на уровне точки Аr3 или выше. На условия охлаждения после горячей прокатки и температуру охлаждения конкретные ограничения не накладываются, но температуру предпочтительно задают равной 1023 К или менее, чтобы избежать интенсивной флуктуации свойств на обоих концах рулона и избежать ухудшения способности к травлению из-за увеличения толщины окалины, а также предпочтительно задают равной 823 К или более, поскольку если образуются, в частности, бейнит или мартенсит, то во время холодной прокатки будут легко возникать краевые трещины, а в экстремальных случаях лист будет даже разрываться. Холодную прокатку можно проводить в обычных условиях. С точки зрения предотвращения беспрепятственного рабочего упрочнения феррита путем мелкого диспергирования мартенсита и остаточного аустенита и получения максимального улучшения обрабатываемости, скорость прокатки делают соответствующей обжатию 50% или более. С другой стороны, холодная прокатка со скоростью прокатки, соответствующей обжатию свыше 85%, требует громадной нагрузки холодной прокатки, так что это непрактично.

При отжиге в поточном оборудовании для непрерывного горячего цинкования погружением с последующим отжигом температуру отжига задают в диапазоне от 1023 К до 1153 К, что соответствует области сосуществования двух фаз - феррита и аустенита. Если температура отжига меньше 1023 К, то рекристаллизация оказывается недостаточной, и стальному листу нельзя придать достаточную обрабатываемость при штамповке. Отжиг при температуре свыше 1153 К вызывает рост издержек производства и ускоряет ухудшение работы оборудования, так что это непрактично. Кроме того, если осуществлять постепенное охлаждение до 923 К в процессе погружения в гальваническую ванну и охлаждения, то может не произойти достаточное увеличение выражаемой в объемных процентах доли феррита, вследствие чего окажется затрудненным достижение и высокой прочности, и хорошей обрабатываемости при штамповке.

Стальной лист охлаждают после отжига в процессе погружения в гальваническую ванну. Скорость охлаждения в это случае обуславливает охлаждение от максимальной пиковой температуры до 923 К при средней скорости от 0,5 до 10 градусов в секунду, последующее охлаждение от 923 К до 773 К со средней скоростью охлаждения 3 градуса в секунду или более, дальнейшее охлаждение от 773 К со средней скоростью охлаждения 0,5 градуса в секунду или более посредством горячего цинкования погружением до 627 К и выдерживание в течение времени от 25 секунд до 240 секунд при изменении температуры от 773 К до достижения 623 К после нанесения гальванопокрытия.

Для скорости охлаждения до 923 К задают среднее значение от 0,5 до 10 градусов в секунду, чтобы улучшить обрабатываемость путем увеличения выражаемой в объемных процентах доли феррита и одновременно увеличить концентрацию С в аустените для уменьшения вырабатываемой свободной энергии и понижения температуры начала превращения аустенита до температуры гальванической ванны или меньшей температуры. Если задают среднюю скорость охлаждения до 923 К менее 0,5 градуса в секунду, то может потребоваться увеличение длины технологической линии в оборудовании для непрерывного горячего цинкования погружением и могут возрасти издержки, поэтому и задают среднюю скорость охлаждения до 923 К на уровне 0,5 градуса в секунду.

Чтобы установить среднюю скорость охлаждения температуры до 923 К на уровне менее 0,5 градуса в секунду, это можно рассматривать как понижение максимальной пиковой температуры и отжиг листа при температуре, соответствующей малой выражаемой объемных процентах доле аустенита, но в этом случае подходящий объем температур может оказаться суженным по сравнению с диапазоном температур, допустимым в реальных операциях. Даже если температура отжига оказывается лишь немного ниже, то аустенит может и не образоваться, и тогда цель не будет достигнута.

С другой стороны, если установить среднюю скорость охлаждения температуры до 923 К на уровне свыше 0,5 градуса в секунду, то может не только произойти увеличение выражаемой в объемных процентах доля феррита, но и оказаться малым увеличение концентрации С в аустените, вследствие чего будет затруднено достижение и высокой прочности, и хорошей обрабатываемости.