Настоящее изобретение относится к способу производства неориентированного электротехнического стального листа, который используется в качестве стальных сердечников для электрических машин, таких как электродвигатели, электрогенераторы, небольшие трансформаторы и т.п. Более конкретно, настоящее изобретение относится к способу производства неориентированного стального листа с высоким сцеплением слоя изолирующего покрытия.

Неориентированный электротехнический стальной лист используют в качестве сердечников электрических машин, таких как электродвигатели, электрогенераторы, трансформаторы и т.п. Стальные сердечники производят обычно посредством штамповой вырубки электротехнического стального листа и пакетирования.

В случае, если стальной сердечник производят пакетированием, каждый лист покрывают изолирующим слоем, с тем чтобы изолировать каждый лист, снижая тем самым вихревые токи.

Обычно потери в стали из неориентированного стального листа состоят из потерь из-за вихревых токов и гистерезисных потерь, и эти потери в стали могут измеряться в ваттах.

Главными факторами, которые влияют на вихревые токи, являются свойства электрической изоляции слоя изолирующего покрытия, толщина стальных листов и их состав.

В частности, в случае, если необходимо экономить энергию или если используются в качестве сердечника высокочастотные продукты, абсолютно необходимо снизить вихревые токи.

При этом слой изолирующего покрытия, который наносят на поверхность электротехнического стального листа, подразделяют на органический материал покрытия, неорганический материал покрытия и на органический-неорганический композиционный материал покрытия. Если величина изолирующего слоя возрастает, то величина изоляции тока снижается.

Если необходимо снизить потери в стали, особенно потери из-за вихревых токов, то следует прочно связать изолирующий слой с поверхностью стального листа. Причина этого заключается в том, что, если в процессе вырубки или в ходе термообработки изолирующий слой отслоится, то диэлектрическая прочность снижается и магнитные свойства могут ухудшиться. Кроме того, отслоившиеся кусочки могут вызвать помехи в соответствующих аппаратах и загрязнение окружающей среды.

Типичные способы улучшения сцепления слоя изолирующего покрытия неориентированных электротехнических стальных листов предложены в патенте США N 3853971 C 08 L 29/04 10.12.74 и в открытой заявке Японии N Sho-60-38069. В этих способах регулируют слой изолирующего покрытия, посредством чего улучшается сцепление слоя изолирующего покрытия.

Однако, в этих общепринятых способах существуют ограничения в улучшении прочности сцепления изолирующего слоя.

Авторы настоящего изобретения выполнили исследования и эксперименты по способу улучшения прочности сцепления изолирующего слоя, и на основании результатов исследований и экспериментов предложили настоящее изобретение.

Таким образом, предметом настоящего изобретения является способ улучшения прочности сцепления неориентированного электротехнического стального листа, в котором режим отжига холоднокатаного стального листа регулируют по существу так, чтобы создать на поверхности плотный окисный слой, посредством чего достигают улучшение прочности сцепления изолирующего слоя.

Для достижения упомянутой выше цели способ производства неориентированного электротехнического стального листа с высоким сцеплением слоя изолирующего покрытия согласно настоящему изобретению включает этапы:

изготовление сляба из стали с составом в весовых процентах: 0,05% или менее С, 3,5% или менее Si, 1,5% или менее Mn, 0,15% или менее P, 0,015% или менее S, 1,0% или менее A1, один или более элементов, выбранных из группы (состоящей из 0,03-0,30% Sn, 0,03-0,3% Sb, 0,03-1,0% Ni, и 0,03-0,50% Cu) остальное Fe и другие неизбежные примеси;

Нагрев стального сляба и выполнение горячей прокатки;

травление горячекатаных стальных листов после отжига или без отжига горячекатаного стального листа;

холодная прокатка протравленного горячекатаного стального листа;

выполнение низкотемпературного отжига холоднокатаного стального листа при температуре 750-850oC в течение от 30 секунд до 5 минут во влажной атмосфере, имеющей точку росы 25-65oC;

выполнение высокотемпературного отжига прошедшего низкотемпературный отжиг холоднокатаного стального листа при температуре 800-1070oC в течение от 10 секунд до 3 минут в сухой атмосфере, имеющей точку росы 0oC или ниже; и

нанесение изолирующих слоев на поверхности прошедшего высокотемпературный отжиг стального листа и выполнение упрочняющей термообработки их.

Содержание элементов приведено ниже в весовых процентах.

Углерод (С) вызывает магнитное старение со снижением магнитных свойств. Если содержание C превышает 0,05%, то даже если произвести обезуглероживание в условиях влажной атмосферы в процессе низкотемпературного отжига, большое количество C остается, и поэтому магнитные свойства ухудшаются. Следовательно, содержание C предпочтительно следует ограничить до 0,05% или ниже.

Si увеличивает электрическое сопротивление, снижая тем самым вихревые токи, и является для стали упрочняющим элементом. Если его содержание превышает 3,5%, то ухудшается технологичность при холодной прокатке и, таким образом, следует ограничивать содержание Si предпочтительно до 3,5% или ниже.

Mn также увеличивает электрическое сопротивление, снижая тем самым потери в стали. Однако, если его добавлять в чрезмерных количествах, то ухудшается технологичность при холодной прокатке и ухудшается текстура. Таким образом, следует ограничить содержание Mn предпочтительно до 1,5% или ниже.

Al также увеличивает электрическое сопротивление, снижая тем самым потери в стали, и действует как раскислитель стали. Таким образом, этот элемент может содержаться в количестве предпочтительно вплоть до 1,0% как максимум.

P также увеличивает электрическое сопротивление и способствует образованию текстуры в благоприятной для магнитных свойств плоскости (100), которая хорошо развивается. Если его содержание слишком высоко, то возникают его сегрегации по границам зерен, вызывая тем самым упрочнение материала, и поэтому при холодной прокатке возникают трещины. Таким образом, содержание P следует ограничить предпочтительно до 0,15% или ниже.

S оказывает неблагоприятное влияние на магнитные свойства стального листа и, таким образом, его содержание должно быть предпочтительно как можно меньше. Допустимо, чтобы оно было до 0,015% как максимум.

Sn образует сегрегации на границах зерен, регулируя тем самым форму зерен, и задерживает развитие текстуры в неблагоприятной для магнитных свойств плоскости (222). Если его содержание меньше 0,03%, то его влияние недостаточно, тогда как если его содержание более 0,30%, то ухудшается технологичность при холодной прокатке. Таким образом, содержание Sn следует ограничивать предпочтительно до 0,03-0,30%.

Sb образует сегрегации на границах зерен, задерживая развитие текстуры в неблагоприятной для магнитных свойств плоскости (222). Если ее содержание меньше 0,03%, то ее влияние недостаточно, тогда как если ее содержание больше 0,30%, то ухудшается технологичность при холодной прокатке. Таким образом, содержание Sb следует ограничивать предпочтительно до 0,03-0,30%.

Ni улучшает текстуру и увеличивает электрическое сопротивление, снижая тем самым потери в стали. Если его содержание меньше 0,03%, то его влияние недостаточно, тогда как если его содержание больше 1,0%, то влияние добавки становится незначительным. Таким образом, содержание Ni следует ограничить до 0,03-1,0%.

Cu увеличивает сопротивление коррозии и вызывает образование грубых сульфидов, делая тем самым грубыми зерна. Кроме того, Cu содействует развитию текстуры в благоприятной для магнитных свойств плоскости (200). Если ее содержание меньше 0,03%, то ее влияние недостаточно, тогда как если ее содержание больше 0,5%, то при горячей прокатке стального листа могут возникать трещины. Таким образом, содержание Сu следует ограничить до 0,03-0,5%.

As является неизбежной примесью, N и O могут быть указаны. Содержание N может допускаться до 0,008%, тогда как содержание O должно быть как можно меньше. Это необходимо для улучшения чистоты стали и чтобы обеспечить благоприятный рост зерен. Содержание O может допускаться до 0,005%.

Далее будут описаны режимы производства неориентированного электротехнического стального листа. Стальной сляб, состав которого описан выше, подвергают нагреву и горячей прокатке.

Температура нагрева сляба должна быть предпочтительно 1100-1300oC, а температура конца горячей прокатки предпочтительно должна быть 700-950oC. Температура горячекатаного стального листа при смотке в рулон предпочтительно должна быть 500-800oC.

Горячетканый стальной лист подвергают травлению после отжига или без выполнения отжига.

В случае, если горячетканый стальной лист отжигают, температура отжига предпочтительно должна быть 800-1150oC.

После травления стальной лист подвергают холодной прокатке.

Что касается холодной прокатки, то она может выполняться за один проход холодной прокатки или за два прохода, включая промежуточный отжиг.

Затем холоднокатаный стальной лист подвергают низкотемпературному отжигу при температуре 750-850oC в течение от 30 секунд до 5 минут в условиях влажной атмосферы, имеющей точку росы 25-65oC. Затем холоднокатаный стальной лист подвергают высокотемпературному отжигу при температуре 800-1070oC в течение от 10 секунд до 3 минут в сухой атмосфере, имеющей точку росы 0oC или ниже.

Если низкотемпературному отжигу подвергают холоднокатаный стальной лист по вышеуказанным режимам, то образуется плотный окисный слой. Благодаря этому плотному окисному слою предотвращают отслоение изолирующего слоя.

Между тем, в процессе высокотемпературного отжига, если температура отжига была ниже 800oC или выше 1070oC, или если отжиг выполняли в условиях неокислительной атмосферы в течение более 3 минут, образовавшийся окисный слой является слабым и твердым, становясь тем самым хрупким. С другой стороны, если продолжительность отжига была меньше 10 секунд, то рекристаллизация стали оказывается недостаточной, и, поэтому потери в стали возрастают. Таким образом, высокотемпературный отжиг следует выполнять предпочтительно при температуре 800-1070oC в течение от 10 секунд до 3 минут в условиях сухой неокислительной атмосферы, имеющей точку росы 0oC или ниже.

То есть, если выполняют низкотемпературный отжиг или высокотемпературный отжиг холоднокатаного стального листа при вышеописанных режимах, то в течение низкотемпературного отжига образуется слой неорганических окислов, таких как SiO2 необходимой толщины, тогда как в течение высокотемпературного отжига окисный слой сохраняется целым, без повреждения в ходе реакции восстановления.

Если на отожженный лист, на котором был образован вышеописанный поверхностный окисный слой, наносят изолирующий слой, то возрастает сопротивление отслоению.

В процессе производства неориентированного электротехнического стального листа, если содержание C выше 0,005%, обычно холоднокатаный стальной лист отжигают с целью обезуглероживания. Однако, даже если содержание C равно 0,005% или ниже, холоднокатаный стальной лист следует подвергать низкотемпературному отжигу и высокотемпературному отжигу.

Затем на отожженный стальной лист наносят органический, неорганический или органический-неорганический композиционный материал, а затем выполняют упрочняющую термообработку, благодаря чему получают неориентированный электротехнический стальной лист с высоким сцеплением слоя изолирующего покрытия.

Упрочняющую термическую обработку следует выполнять предпочтительно при температуре 200-800oC в течение 10 секунд или более. Если температура упрочняющей термической обработки будет слишком низкой, следует увеличить время термообработки, в то время как при слишком высокой температуре время термообработки должно быть короче.

Далее настоящее изобретение будет описано на основе реальных примеров.

Пример 1

Подготовили стальные слябы, имеющие состав, приведенный ниже в таблице 1. Затем стальные слябы нагрели до 1230oC и выполнили горячую прокатку до толщины 2,1 мм. После этого горячекатаные листы были смотаны в рулоны при температуре 650oC.

Горячетканые стальные листы в виде рулонов отожгли при температуре 1000oC в течение 5 минут в условиях азотной атмосферы, а затем их протравили в растворе хлорноватой кислоты.

Протравленные таким образом горячекатаные стальные листы подвергли холодной прокатке, а затем удалили использованные при прокатке смазочные масла посредством щелочного раствора. Затем холоднокатаные стальные листы после удаленной таким образом прокатной смазки подвергли низкотемпературным отжигам и высокотемпературным отжигам по режимам, приведенным ниже в таблице 2.

В процессе низкотемпературного отжига атмосфера состояла из смеси газов, содержащей 20% водорода и 80% азота.

На отожженные таким образом стальные листы нанесли слой неорганического покрытия, и затем подвергли их упрочняющей термической обработке при температуре 300oC в течение 30 секунд.

Образцы, полученные по вышеописанной процедуре, подвергли испытаниям для определения потерь в стали и прочности сцепления слоя изолирующего покрытия, и результаты показаны в таблице 2 ниже.

Прочность сцепления слоя изолирующего покрытия оценивали посредством испытаний на изгиб. Чем меньше был диаметр изгиба, тем более высокой была прочность сцепления.

Как видно из приведенной таблицы 2, материалы по изобретению 1-6, которые удовлетворяют условиям настоящего изобретения, демонстрируют низкие потери в стали и высокую прочность сцепления слоя изолирующего покрытия по сравнению с материалами 1-6, испытанными для сравнения, которые не соответствуют условиям настоящего изобретения.

Пример 2

Подготовили стальные слябы, имеющие состав в весовых %: 0,003% C, 0,65% Si, 0,06% P, 0,003% S, 0,35 Al, 0,0015% N, 0,0012% O и остальное Fe. Затем стальные слябы нагрели до температуры 1180oC и выполнили горячую прокатку до толщины 2,2 мм при температуре конца прокатки 820oC. После этого горячекатаные стальные листы смотали в рулоны при температуре 710oC.

Горячекатаные стальные листы отожгли при температуре 850oC в течение 3 часов в условиях атмосферы азота, а затем стальные листы протравили.

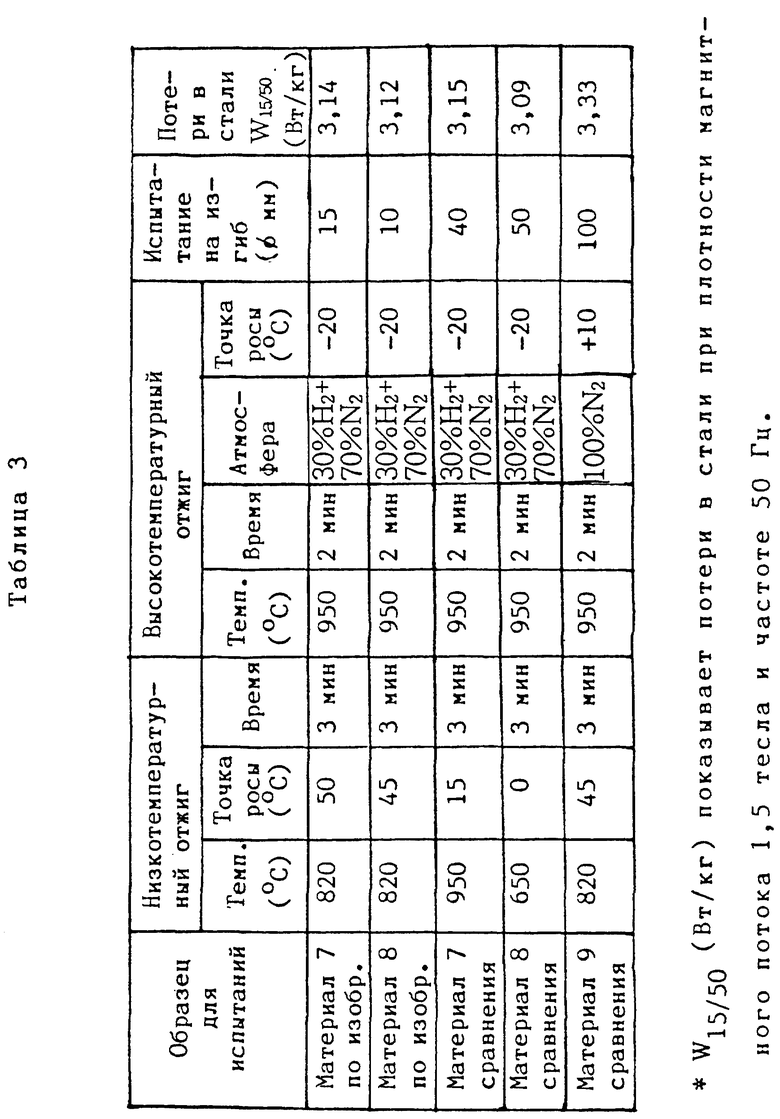

Протравленные стальные листы подвергли холодной прокатке до толщины 0,5 мм. Затем удалили использованные при прокатке смазочные масла посредством щелочного раствора, после чего выполнили низкотемпературный отжиг и высокотемпературный отжиг по режимам отжига, приведенным ниже в таблице 3.

Атмосфера низкотемпературного отжига состояла из смеси газов, содержащей 25% водорода и 75% азота.

Затем на отожженные стальные листы нанесли органическое-неорганическое композиционное покрытие, после чего их подвергли упрочняющей термической обработке при температуре 750oC в течение 15 секунд в атмосфере, состоящей из водорода и азота.

Образцы для испытаний, полученных по вышеописанной процедуре, испытали на предмет потерь в стали и прочности сцепления слоя изолирующего покрытия. Результаты показаны ниже в таблице 3.

Прочность сцепления слоя изолирующего покрытия оценивали посредством испытаний на изгиб. Чем меньше диаметр изгиба, тем выше прочность сцепления.

Как видно из таблицы 3, приведенной выше, материалы по изобретению 7 - 8, которые удовлетворяют условиям настоящего изобретения, демонстрируют низкие потери в стали и высокую прочность сцепления слоя изолирующего покрытия по сравнению с испытанными для сравнения материалами 7-9, которые не соответствуют условиям настоящего изобретения.

То есть, при низкотемпературном отжиге, если температура точки росы была более низкой, чем по настоящему изобретению (материал 7 сравнения), и если температура отжига была слишком низкой (материал 8 сравнения), то слои окислов, образовавшиеся в процессе отжига, были недостаточными или разрушенными, в результате чего прочность сцепления слоя изолирующего покрытия была существенно пониженной. Кроме того, если в процессе высокотемпературного отжига точка росы превышала 0oC (материал 9 сравнения), то слои окислов, которые образовались при отжиге, были недостаточными или разрушенными, в результате чего прочность сцепления слоя изолирующего покрытия была существенно пониженной.

Пример 3

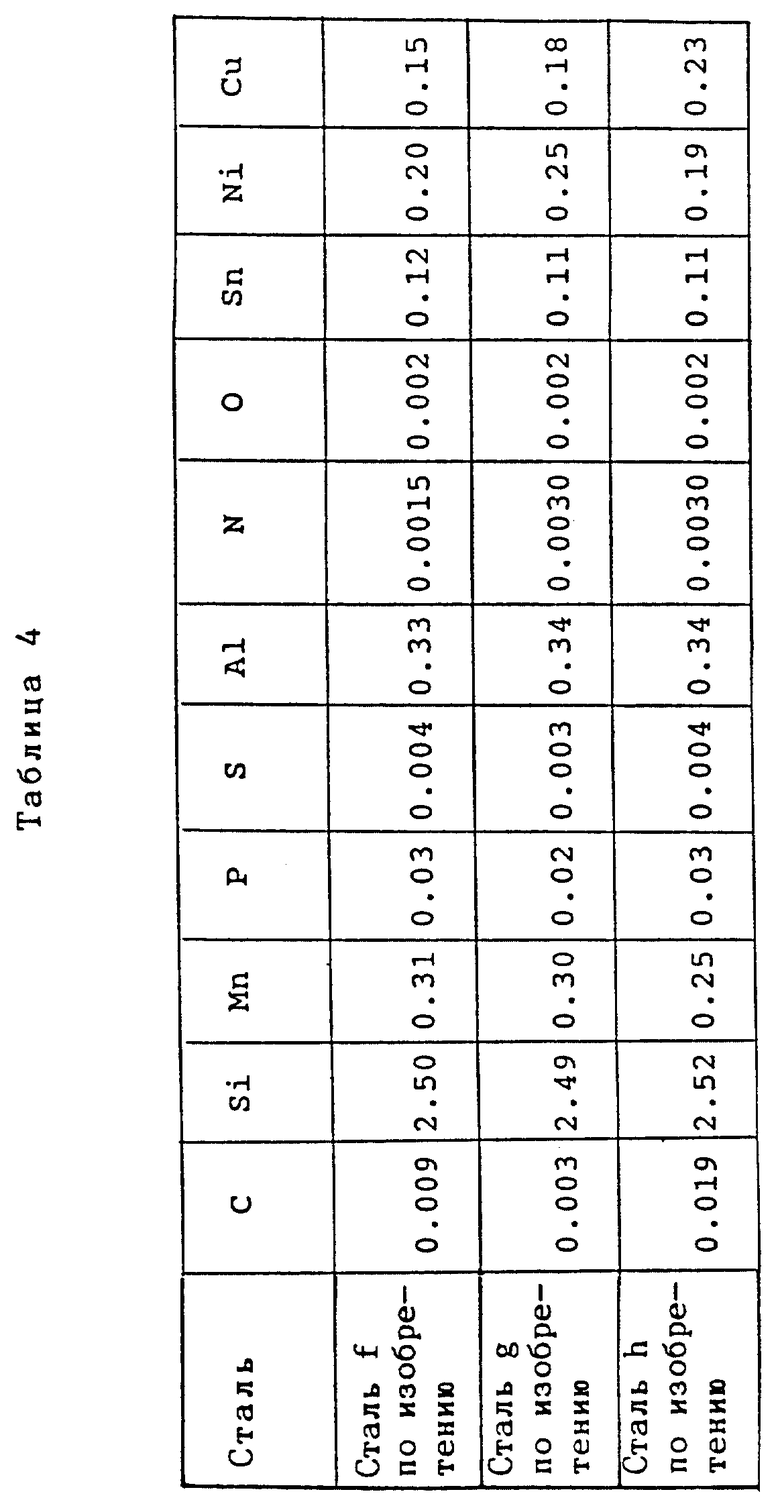

Подготовили стальные слябы, имеющие состав, приведенный ниже в таблице 4. Затем стальные слябы нагревали до температуры 1200oC, а затем их подвергали горячей прокатке до толщины 2,0 мм. После этого горячекатаные стальные листы смотали в рулоны при температуре 700oC.

Смотанные таким образом в рулоны горячекатаные стальные листы отожгли при температуре 1020oC в течение 5 минут в атмосфере азота. Затем они были протравлены в растворе хлорноватой кислоты.

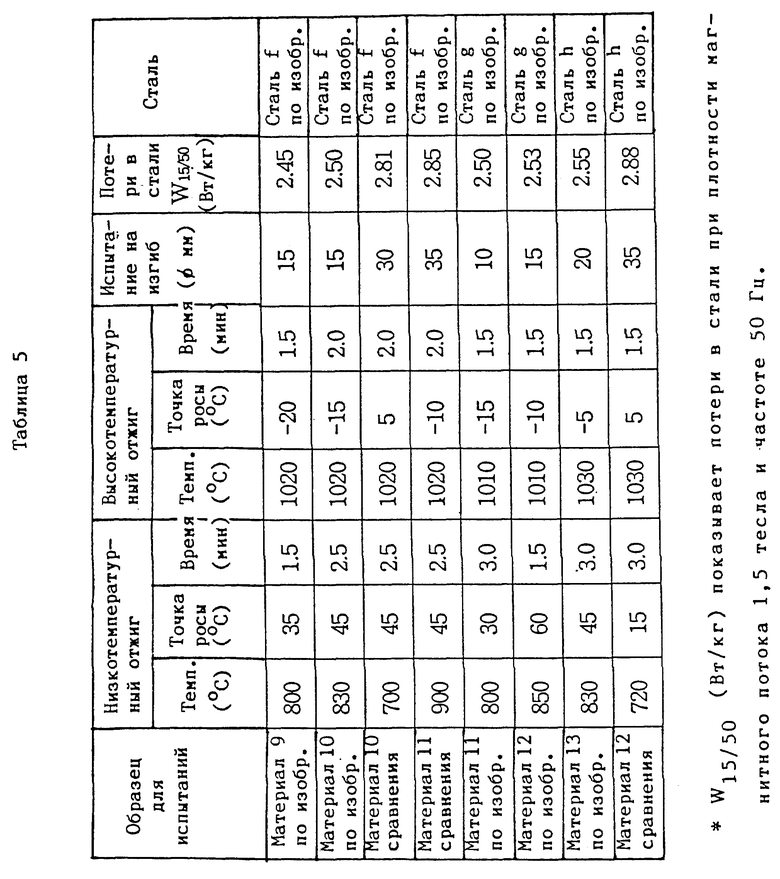

Протравленные таким образом горячекатаные стальные листы были подвергнуты холодной прокатке до толщины 0,5 мм, а затем удалили использованные при прокатке смазочные масла, используя щелочной раствор. После этого выполнили низкотемпературный отжиг и высокотемпературный отжиг по режимам, указанным в приведенной ниже таблице 5.

В процессе низкотемпературного отжига атмосфера состояла из газовой смеси, включающей 25% водорода и 75% азота.

В процессе высокотемпературного отжига атмосфера состояла из газовой смеси, включающей 20% водорода и 80% азота.

На отожженные таким образом стальные листы нанесли покрытие из неорганического материала, после чего подвергли их упрочняющей термической обработке при температуре 690oC в течение 20 секунд в атмосфере, содержащей 100% азота.

Образцы для испытаний, полученные по вышеописанной процедуре, испытали на предмет определения потерь в стали и прочности сцепления слоев изолирующего покрытия. Результаты испытаний показаны в приведенной ниже таблице 5.

Прочность сцепления слоев изолирующего покрытия оценивали посредством выполнения испытаний на изгиб.

Как видно из приведенной выше таблицы 5, материалы по изобретению 9-13, которые удовлетворяют условиям настоящего изобретения, демонстрируют низкие потери в стали и высокую прочность сцепления слоя изолирующего покрытия по сравнению с материалами 10-12, которые не соответствуют условиям настоящего изобретения.

Пример 4

Подготовили стальные слябы, имеющие состав в весовых %: 0,004% C, 1,15% Si, 1,12% Mn, 0,05% P, 0,003% S, 0,33% Al, 0,002% N, 0,0021% 0, 0,11% Sn, 0,25% Ni, 0,27% Cu и остальное Fe. Стальные слябы нагрели до температуры 1160oC, а затем они были подвергнуты горячей прокатке до толщины 2,0 мм с температурой конца прокатки 850oC. После этого их смотали в рулоны при температуре 750oC.

Горячекатаные стальные листы отожгли при температуре 850oC в течение 5 часов в атмосфере азота. Затем их протравили в растворе хлорноватой кислоты.

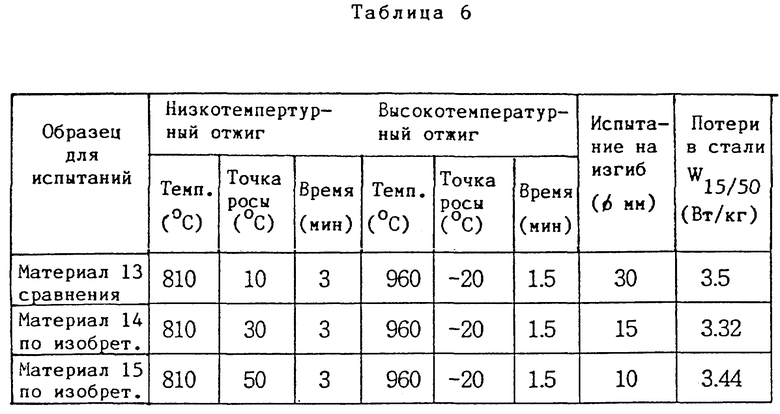

Протравленные таким образом стальные листы подвергли холодной прокатке до толщины 0,47 мм, а затем удалили использованные при прокатке смазочные масла посредством щелочного раствора. После этого их подвергли низкотемпературному отжигу и высокотемпературному отжигу по режимам, приведенным далее в таблице 6 ниже.

В процессе низкотемпературного отжига атмосфера состояла из газовой смеси, содержащей 20% водорода и 80% азота. В процессе высокотемпературного отжига атмосфера состояла из газовой смеси, содержащей 40% водорода и 60% азота.

Как видно из приведенной выше таблицы 6 материалы 14-15 по изобретению, для которых точка росы удовлетворяет условиям настоящего изобретения, демонстрируют низкие потери в стали и высокую прочность сцепления слоев изолирующего материала по сравнению с материалом 13 сравнения, для которого точка росы не соответствует условиям настоящего изобретения.

Как описано выше, согласно настоящему изобретению в процессе производства неориентированных электротехнических стальных листов регулируют надлежащим образом отжиг холоднокатаных стальных листов, и, таким образом, на их поверхности образуется плотный окисный слой. Поэтому улучшается прочность сцепления слоя изолирующего покрытия, которая влияет на потери в стали, особенно на потери, вызванные вихревыми токами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2092605C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ТЕНЕВОЙ МАСКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2109839C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРИЕНТИРОВАННОЙ Si СТАЛИ С ВЫСОКИМИ ЭЛЕКТРОМАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ | 2009 |

|

RU2450062C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕКСТУРИРОВАННОЙ КРЕМНИСТОЙ СТАЛИ С ИСПОЛЬЗОВАНИЕМ ЕДИНСТВЕННОЙ ХОЛОДНОЙ ПРОКАТКИ | 2009 |

|

RU2469104C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЫЧНОЙ ТЕКСТУРИРОВАННОЙ КРЕМНИСТОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2012 |

|

RU2609605C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ (ВАРИАНТЫ) | 1992 |

|

RU2074900C1 |

| ВЫСОКОПРОЧНАЯ ТОНКОЛИСТОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2823200C1 |

| УНИВЕРСАЛЬНАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ ДЛЯ ПРОИЗВОДСТВА РАЗЛИЧНЫХ ВИДОВ ВЫСОКОПРОЧНОЙ СТАЛИ | 2010 |

|

RU2506321C2 |

| Тонколистовая сталь, имеющая среднюю скорость коррозии ⋅ч, и способ ее изготовления | 2020 |

|

RU2824366C1 |

| МЯГКАЯ ЧЕРНАЯ ЖЕСТЬ ДЛЯ ЛУЖЕНИЯ И СПОСОБ ДЛЯ ЕЕ ПРОИЗВОДСТВА | 2006 |

|

RU2381293C2 |

Изобретение относится к способу производства неориентированного электротехнического стального листа с высоким сцеплением слоя изолирующего покрытия, который используют при изготовлении в стальных сердечниках для электрических машин: электродвигателей, электрогенераторов, небольших трансформаторов и. т. д. Техническим результатом является улучшение прочности сцепления электротехнического стального листа. Для достижения технического результата получают сляб из стали с составом, вес.%: 0,05% или менее С, 3,5% или менее Si, 1,5% или менее Мn, 0,15% или менее Р, 0,015% или менее S, 1,0% или менее Аl, один или более элементов, выбранных из группы (состоящей из 0,03-0,30% Sn, 0,03-0,3% Sb, 0,03-1,0% Ni и 0,03-0,50% Си), остальное Fe и другие неизбежные примеси. Стальной сляб нагревают и выполняют горячую прокатку. Горячекатаный стальной лист подвергают травлению после отжига или без отжига горячекатаного стального листа. Протравленный горячекатаный стальной лист подвергают холодной прокатке. Выполняют низкотемпературный отжиг холоднокатаного стального листа при температуре 750-850°С в течение 30 с - 5 мин во влажной атмосфере, имеющей точку росы 25-65°С. Выполняют высокотемпературный от- жиг прошедшего низкотемпературный отжиг холоднокатаного стального листа при температуре 800-1070°С в течение 10 с - 3 мин в сухой атмосфере, имеющий точку росы 0°С или ниже. На поверхности прошедшего высокотемпературный отжиг стального листа наносят слои изолирующего покрытия и выполняют упрочняющую термообработку стального листа. 2 с. и 4 з.п.ф-лы, 6 табл.

Углерод - ≤ 0,05

Кремний - ≤ 3,5

Марганец - ≤ 1,5

Фосфор - ≤ 0,15

Сера - ≤ 0,015

Алюминий - ≤ 1,0

Железо и неизбежные примеси - Остальное

низкотемпературный отжиг проводят при 750 - 850oС в течение 30 с - 5 мин во влажной атмосфере, имеющей точку росы 25 - 65oС, высокотемпературный отжиг проводят при 800 - 1070oС в течение 10 с - 3 мин в сухой атмосфере, имеющей точку росы 0oС или ниже, а после нанесения изолирующих слоев осуществляют упрочняющую термическую обработку.

Углерод - ≤ 0,05

Кремний - ≤ 3,5

Марганец - ≤ 1,5

Фосфор - ≤ 0,15

Сера - ≤ 0,015

Алюминий - ≤ 1,0

один или более компонентов, выбранных из группы:

Олово - 0,03 - 0,3

Сурьма - 0,03 - 0,3

Никель - 0,03 - 1,0

Медь - 0,03 - 0,5

Железо и неизбежные примеси - Остальное

низкотемпературный отжиг проводят при 750 - 850oС в течение 30 с - 5 мин во влажной атмосфере, имеющей точку росы 25 - 65oС, высокотемпературный отжиг проводят при 800 - 1070oС в течение 10 с - 3 мин в сухой атмосфере, имеющей точку росы 0oС или ниже, а после нанесения изолирующих слоев осуществляют упрочняющую термическую обработку.

| Способ производства холоднокатаной анизотропной электротехнической стали | 1985 |

|

SU1275053A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1985 |

|

SU1314687A1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1983 |

|

SU1148881A1 |

| Способ производства анизотропной электротехнической стали | 1988 |

|

SU1534070A1 |

| US 3853971 A, 10.12.74 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1999-08-20—Публикация

1996-06-01—Подача