Данная патентная заявка испрашивает приоритет патентной заявки Китая № CN202210594111.4, поданной 27 мая 2022 г. Раскрытое содержание предварительной заявки полностью включено в эту заявку посредством ссылки.

Область техники

Настоящее изобретение относится к оцинкованной горячеформованной стали и, в частности, к высококоррозионностойкой оцинкованной горячеформованной закаленной стали, детали из нее и к способам их получения.

Уровень техники

Технологические решения в отношении горячеформованной стали, в которых применяют нагревание для аустенизации и деформацию высокотемпературных областей, не только обеспечивают прочность стали, достигающую 1500 МПа - 2100 МПа, но и решают такие проблемы качества деталей из сверхвысокопрочной стали, как высокая эластичность, легкое раскалывание, низкая точность размеров и т.д., поэтому они все чаще широко применяются в изготовлении автомобильных деталей. Горячеформованная сталь для несмонтированных плат обычно характеризуется такими недостатками, как беспрепятственное окисление поверхности, декарбонизация, плохая коррозионная стойкость, необходимость струйной обработки и т.д., поэтому ее постепенно заменяют горячеформованной сталью с гальваническим покрытием. В настоящее время горячеформованная сталь с гальваническим покрытием для применения в промышленности составляет приблизительно 70% объема производства горячеформованной стали и представляет собой определяющую продукцию в отношении горячеформованной стали.

Горячеформованная сталь с гальваническим покрытием в основном содержит две большие серии с гальваническим покрытием на основе Al и гальваническим покрытием на основе Zn; при этом гальваническое покрытие на основе Al содержит Al-Si, Al-Si-Cu, Al-Si-Re, Al-Si-Ni и другие виды компонентов; гальваническое покрытие Al-10% Si характеризуется сравнительно высокой степенью применения в промышленности и наиболее широкой распространенностью и представляет собой запатентованный продукт компании Арселор Миттал (Arcelormittal), у которой доля рынка составляет 90%, что говорит о фактической монополии на внутреннем рынке. Гальваническое покрытие на основе Zn содержит продукцию GI, оцинкованную чистым цинком с применением горячего способа, и продукцию GA, легированную и оцинкованную горячим способом, которые в 2006 г. компания Фестальпине (Voestalpine) после успешных исследований и разработки выпустила на рынок. Сегодня только такие компании, как Фестальпине, Арселор Миттал, Джапан Стил Воркс Лтд. и др., имеют развитые рынки поставок продукции. Немецкая компания ТиссенКрупп (ThyssenKrupp) успешно разработала и применила гальванически оцинкованную продукцию Zn-Ni, но при этом ее себестоимость слишком высокая, устойчивость к коррозии не достигает уровня устойчивости, как у продукции GI и GA, и она еще не достигла стадии широкого применения. Кроме того, китайские и зарубежные ученые также в лабораториях разработали такие гальванические покрытия, как Zn-Al, Zn-Al-Mg и др., при этом гальваническое покрытие Zn-Al представляет собой комплексное гальваническое покрытие.

Технология формования горячеформованной стали с гальваническим покрытием включает технологию непосредственного горячего пресс-формования и опосредованного горячего пресс-формования. Технология непосредственного горячего формования предусматривает нагревание стального листа до температуры аустенизации и поддержание температуры в течение определенного времени с последующим непосредственным перемещением в пресс-форму, снабженную системой охлаждения, осуществлением формования путем штампования и закалкой в прессе. Технология опосредованного горячего формования предусматривает подвергание сначала стального листа обработке холодной штамповкой и предварительное формование в определенном количестве, затем нагревание до температуры аустенизации и, после поддерживания температуры в течение определенного периода времени, перемещение в форму, снабженную системой охлаждения, с осуществлением окончательного формования и закалки. Гальваническое покрытие на основе Al обеспечивают с применением способа непосредственного горячего формования, при этом производственный процесс короткий, объем производства высокий, себестоимость производства низкая. В случае гальванического покрытия Al-Si в процессе нагревания и горячего формования легко возникают микротрещины; хотя трещины не распространяются на подложку и не вызывают хрупкость подложки, они все же снижают коррозионную стойкость гальванического покрытия; в случае алюминий-кремниевого гальванического покрытия, если объем холодного формования превышает 8%, легко образуются трещины, и снижается коррозионная стойкость гальванического покрытия, поэтому нельзя применять технологию опосредованного горячего формования, и оно подходит только для производства деталей с простой формой сечения. В случае гальванического покрытия на основе Zn для производства может применяться технология непосредственного горячего формования и технология опосредованного горячего формования. В случае горячеформованной стали с гальваническим покрытием на основе Zn при применении технологии непосредственного горячего формования легко возникает хрупкость металла в жидком состоянии (LMIE) и хрупкость металла в твердом состоянии (SMIE), поэтому технологическое окно между нагреванием для аустенизации и горячим формованием является узким. В случае горячеформованной стали с гальваническим покрытием на основе Zn при применении технологии опосредованного горячего формования большая часть деформации может распределяться на процесс холодного формования, и ввиду того, что оно хорошо переносит холодное формование, образование трещин затруднено, поэтому в случае дополнительных технологии аустенизации и технологии горячего формования имеется сравнительно широкое технологическое окно, и можно производить продукцию в виде деталей со сложной формой сечения.

Другим преимуществом оцинкованной горячим способом горячеформованной стали над горячеформованной сталью с алюминий-кремниевым гальваническим покрытием является возможность иметь катодную защиту; причина этого заключается в том, что электродный потенциал Zn и Fe составляет соответственно -0,762 В и -0,439 В, при этом у гальванического покрытия Zn электродный потенциал более отрицательный, что обеспечивает хорошую катодную защиту от повреждения гальванического покрытия части стальной подложки, то есть в области среза также обеспечивается наличие хорошей противокоррозийной стойкости. После того, как оцинкованная горячим способом горячеформованная сталь проходит термическую обработку для аустенизации и горячее формование, содержание Zn в гальваническом покрытии снижается, что приводит к повышению электродного потенциала и снижению противокоррозийной стойкости; в то же время в подложке элемент Fe в процессе нагревания для аустенизации и горячего формования рассеивается в цинковом слое, при этом повышается содержание Fe в цинковом слое и повышается точка плавления цинкового слоя, при этом сдерживается проникание Zn в границы между аустенитными зернами в подложке, что снижает тенденцию к хрупкости металла в жидком состоянии, а также уменьшает испарение элемента Zn на поверхности. Поэтому за счет рассеивания элементов Fe и Zn в процессе термической обработки невозможно одновременно повысить возможности катодной защиты гальванического покрытия и снизить тенденцию к хрупкости металла в жидком состоянии в процессе горячего формования.

В европейском патенте EP 2045360A1 представлена технология комплексного гальванического покрытия, при этом структура гальванического покрытия содержит верхний цинковый слой и нижний алюминий-кремниевый слой; верхний цинковый слой содержит больше 99% Zn и меньше 1% Al, а структура нижнего слоя представляет собой 90% Al - 10% Si. После горячего формования такого гальванического покрытия верхний цинковый слой содержит 80% Zn, 16% Al и 2% Si, а нижний слой содержит 40% Al, 30% Fe, 20% Zn и 5% Si. В этой запатентованной технологии путем двойного нанесения покрытия на металл способом горячего погружения создают верхнюю и нижнюю разные структуры покрытия, при этом сложность производства является высокой, и поэтому высокой является сложность внедрения в промышленность.

В международной патентной заявке WO 2008102012 A1 представлено гальваническое покрытие Zn + Mg + Al, при этом гальваническое покрытие содержит 0,3-4,0 вес. % Mg и 0,05-6,0 вес. % Al и дополнительно содержит до 0,2 вес. % 1 или более дополнительных элементов; остальное представляет собой Zn и неизбежные примеси. При этом дополнительные элементы предусматривают Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr и Bi, при этом Sb, Pb, Sn и Bi предназначены для образования на поверхности гальванического покрытия текстуры оцинковки, а дополнительные элементы могут улучшать образование цинковых огарков, но при этом эффект изменения коррозионной стойкости гальванического покрытия не такой, как у элементов Mg и Al, и гальваническое покрытие становится более дорогостоящим.

В патентной заявке Китая CN 104302802 A представлен стальной лист с покрытием без катодной защиты, при этом покрытие содержит: от 5 вес. % до 50 вес. % Zn, от 0,1 вес. % до 15 вес. % Si, а также при необходимости до 10 вес. % Mg и до 0,3 вес. % дополнительных элементов в перерасчете на совокупное содержание. Такое покрытие дополнительно содержит на выбор от 0,1 вес. % до 5 вес. % олова, от 0,01 вес. % до 0,5 вес. % индия и скомбинированные в нем защитные элементы; при этом 0,3 вес. % дополнительных элементов предусматривают Sb, Pb, Ti, Ca, Mn, La, Ce, Cr, Ni, Zr или Bi; эти разные элементы, в частности, могут улучшать покрытие в отношении коррозионной стойкости или в отношении его хрупкости или адгезионной способности.

В патентной заявке Китая CN 112011752 A представлено решение в виде термозакаленной детали с гальваническим покрытием GA, в котором перед температурной закалкой структуру гальванического покрытия формируют из богатой на цинк фазы Г-FeZn и богатой на Fe фазы α-Fe (Zn), при этом объемная доля фазы Г-FeZn составляет 10-20%. В этой патентной заявке приводится описание в отношении расчетов компонентов гальванической жидкости для нанесения покрытия на металл способом горячего погружения, но при этом подробное описание приведено только в отношении технологии легирования.

В патентной заявке Китая CN 110777319A представлен стальной лист с гальваническим покрытием Si-Mg-Cu-REM на основе алюминия, при этом компоненты состава гальванической жидкости рассчитаны на основе масс. % и предусматривают Si: 2,0-7,5%, Mg: 0,08-2,5%, Cu: 0,1-2,0% и REM: 0,08-1,0%; остальное представляет собой Al и неизбежные примеси; основными особенностями являются отличная коррозионная стойкость и способность к формоизменению.

В патентной заявке Китая CN 112139335 A после нагревания цинкового слоя предусмотрен этап добавления кипящей воды для удаления оксидного слоя, при этом листовой материал после нагревания перемещают в емкость с кипящей водой с удалением оксидного слоя с помощью кипящей воды под высоким давлением; листовой материал после выхода из емкости с кипящей водой подвергают газовой продувке. Недостатки этой технологии заключаются в высокой степени сложности регулирования скорости охлаждения.

Технические задачи

Технические задачи, которые должно решить настоящее изобретение, заключаются в следующем: во-первых, в предоставлении высококоррозионностойкой оцинкованной горячеформованной закаленной стали; во-вторых, в предоставлении способа получения высококоррозионностойкой оцинкованной горячеформованной закаленной стали, при котором не возникает хрупкость металла в жидком состоянии или отсутствует влияние в отношении распространения трещин в гальваническом покрытии; в-третьих, в предоставлении детали из высококоррозионностойкой оцинкованной горячеформованной закаленной стали; в-четвертых, в предоставлении способа получения детали из высококоррозионностойкой оцинкованной горячеформованной закаленной стали; для преодоления известного из уровня техники недостатка, который заключается в том, что в горячеформованной закаленной стали не могут быть одновременно учтены коррозионная стойкость и хрупкость металла.

Технические решения

Технические решения согласно настоящему изобретению для решения вышеизложенных технических задач являются следующими.

В первом аспекте согласно настоящему изобретению предложена высококоррозионностойкая оцинкованная горячеформованная закаленная сталь, которая содержит подложку и гальваническое покрытие;

компоненты подложки и их процентное содержание по массе являются следующими: C 0,12% - 0,35%, Si 0,08% - 2,12%, Mn 0,42% - 10,00%, Al 0,03% - 0,12%, Cr 0,02% - 0,65%, Mo меньше или равняется 1,12%, Nb+V+Ti 0,02% - 0,25%, B 0,0003% - 0,005%, S меньше или равняется 0,012%, P меньше или равняется 0,08%; остальное представляет собой Fe и неизбежные примеси;

компоненты гальванического покрытия и их процентное содержание по массе являются следующими: Al 0,15% - 0,45%, Fe 0,05% - 2,50%, La 0,08% - 3,2% и/или Ce 0,12% - 5,0%, Si + Mn меньше или равняется 3,0%, Mg + Cr меньше или равняется 3,5%; остальное представляет собой Zn и неизбежные примеси.

В возможном варианте осуществления гальваническое покрытие содержит цинковый слой и диффузионный слой, при этом диффузионный слой содержит сдерживающий слой; цинковый слой в основном состоит из фазы η, диффузионный слой в основном состоит из фазы αFe и Г, а основной компонент сдерживающего слоя представляет собой Fe2Al5.

В возможном варианте осуществления компоненты цинкового слоя предусматривают: твердый раствор Fe 0,08% - 2,20%, Al 0,08% - 0,45%, La 0,08% - 1,4% и/или Ce 0,12% - 2,0%, Si + Mn меньше или равняется 3,0%, Mg + Cr меньше или равняется 3,5%. Предпочтительно в компонентах цинкового слоя Si/Mn больше или равняется 1,1, Mg/Cr больше или равняется 0,8.

В возможном варианте осуществления в диффузионном слое αFe больше или равняется 80%; среднее содержание в основных элементах в твердом растворе составляет: Al 0,34% - 1,45%, La 0,1% - 2,5% и/или Ce 0,2% - 3,1%, Si + Mn меньше или равняется 15,0%, Mg + Cr меньше или равняется 2,4%.

Во втором аспекте согласно настоящему изобретению предложен способ получения высококоррозионностойкой оцинкованной горячеформованной закаленной стали согласно первому аспекту и любой реализации первого аспекта, который включает этапы, на которых: в отношении закаленного стального листа осуществляют нанесение покрытия на металл способом горячего погружения; компоненты гальванической жидкости и их процентное содержание по массе являются следующими: Al 0,12% - 0,35%, Fe 0,005% - 0,06%, La 0,08% - 3,2% и/или Ce 0,12% - 5,0%, Si + Mn меньше или равняется 3,0%, Mg + Cr меньше или равняется 3,5%, Si/Mn больше или равняется 1,1, Mg/Cr больше или равняется 0,8; остальное представляет собой Zn и неизбежные примеси.

В возможном варианте осуществления технология нанесения покрытия на металл способом горячего погружения предусматривает следующее: температура ванны для цинкования, в которую помещают закаленный стальной лист, Ts, составляет 410°-475°, температура гальванической жидкости, Tz, составляет 420° - 475°, время нанесения покрытия на металл способом горячего погружения составляет 3 с - 10 с; температуры Ts и Tz удовлетворяют условию, при котором ⎜Ts - Tz⎜ меньше или равняется 40°.

В третьем аспекте согласно настоящему изобретению предложена деталь из оцинкованной горячеформованной закаленной стали, которая получена с применением вышеуказанной высококоррозионностойкой оцинкованной горячеформованной закаленной стали, которая содержит подложку и гальваническое покрытие; гальваническое покрытие от внешней поверхности до подложки последовательно содержит поверхностный оксидный слой, легированный слой матрицы Zn-Fe и диффузионный слой;

основным компонентом поверхностного оксидного слоя является один или более из Al2O3, MgO, MnO, SiO2, ZnO, CeO, La2O3;

легированный слой матрицы Zn-Fe содержит фазы αFe и Г и промежуточную легированную фазу; промежуточная легированная фаза содержит ZnxSiyFez, ZnxMnyFez и ZnMg2; в компонентах легированного слоя матрицы Zn-Fe: Fe 40% - 70%, Zn 20% - 50%;

диффузионный слой в основном предусматривает αFe с элементами твердого раствора Zn, Si, Mn, Ce и/или Re, при этом в его компонентах: содержание Fe больше или равняется 80%, содержание Zn меньше или равняется 5%.

В четвертом аспекте согласно настоящему изобретению предложен способ получения детали из оцинкованной горячеформованной закаленной стали, который включает этапы, на которых: оцинкованную горячеформованную закаленную сталь предварительно формуют путем холодной штамповки, осуществляют доводку и термическую обработку для аустенизации; заготовку детали после термической обработки для аустенизации перемещают в охладительное устройство с осуществлением охлаждения и удаления оксидного слоя; заготовку детали после охлаждения и удаления оксидного слоя затем перемещают в пресс-форму с приданием формы или осуществлением низкотемпературного горячего формования.

В возможном варианте осуществления технология охлаждения и удаления оксидного слоя предусматривает следующее: путем водяного охлаждения или воздушного охлаждения температуру заготовки снижают до температуры, которая выше на 10°-20° температуры выделения феррита или бейнита.

В возможном варианте осуществления технология придания формы или низкотемпературного горячего формования предусматривает следующее: время удержания давления 4 с - 8 с, скорость охлаждения после закалки больше или равняется 27°/с; если в подложке содержание Mn меньше или равняется 3,0 вес. %, температура горячей штамповки находится в диапазоне 450°-760°; если в подложке содержание Mn больше 3,0 вес. % и меньше или равняется 10,0 вес. %, температура горячей штамповки находится в диапазоне 350°-660°.

Полезные эффекты

Полезные эффекты, получаемые за счет применения вышеуказанных технических решений, заключаются в следующем: согласно настоящему изобретению расчет структуры и компонентов цинкового слоя покрытия подложки обеспечивает соответствие широкому технологическому окну нагревания выше полной аустенизации (Ac3); стабильность аустенита подложки горячеформованной стали в горячем состоянии сравнительно выше, имеется сдвиг вправо сравнительно низкой исходной температуры превращения фазы мартенсита (Ms), а также бейнита (Bs) и феррита (Fs), и в процессе низкотемпературного горячего формования не будет выделяться бейнитная, ферритная или мартенситная фаза, и не будет возникать хрупкость, вызванная беспрепятственным прониканием Zn в границы зерен, к которому приводит структура смешанных кристаллов или многофазная структура. В процессе изготовления детали может использоваться низкая предельная скорость охлаждения и технологическое окно горячего формования и охлаждения, при котором температура меньше традиционной температуры горячего формования на приблизительно 50°-200°, что предотвращает выделение феррита (Fs) и бейнита (Bs), и при таком технологическом окне не возникает хрупкость металла в жидком состоянии или распространение трещин в гальваническом покрытии, которое влияет на усталостные характеристики подложки; изготовленная деталь характеризуется высокими коррозионной стойкостью катодной защиты, свариваемостью, механическими свойствами, способностью подвергаться изгибу, усталостными характеристиками и т.д.

Для детали согласно настоящему изобретению применяют технологию низкотемпературного горячего формования, при этом диапазон температуры горячего формования в технологии низкотемпературного горячего формования заметно ниже, чем в традиционной технологии горячего формования, на 50°-200°; в условиях сравнительно низкой температуры величина деформации ограничивается значением, которое меньше или равняется 20% величины общей деформации детали, вплоть до того, что деформация отсутствует, и горячее формование легко не приводит к образованию трещин в цинковом слое.

Описание прилагаемых графических материалов

Настоящее изобретение будет более подробно описано ниже с помощью прилагаемых графических материалов и конкретных способов осуществления.

На фиг. 1 представлено распределение морфологии сдерживающего слоя гальванического покрытия после нанесения покрытия на металл способом горячего погружения согласно настоящему изобретению;

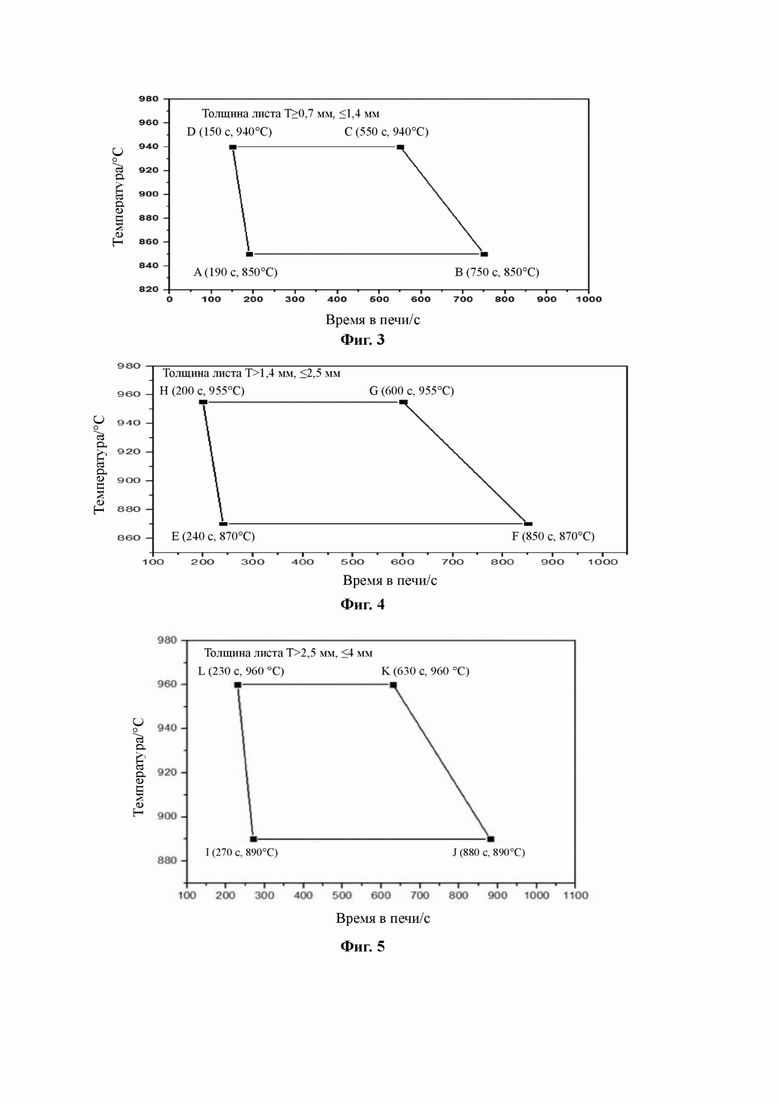

на фиг. 2 представлена морфология структуры гальванического покрытия стального листа после нанесения покрытия на металл способом горячего погружения согласно примеру 4 настоящего изобретения;

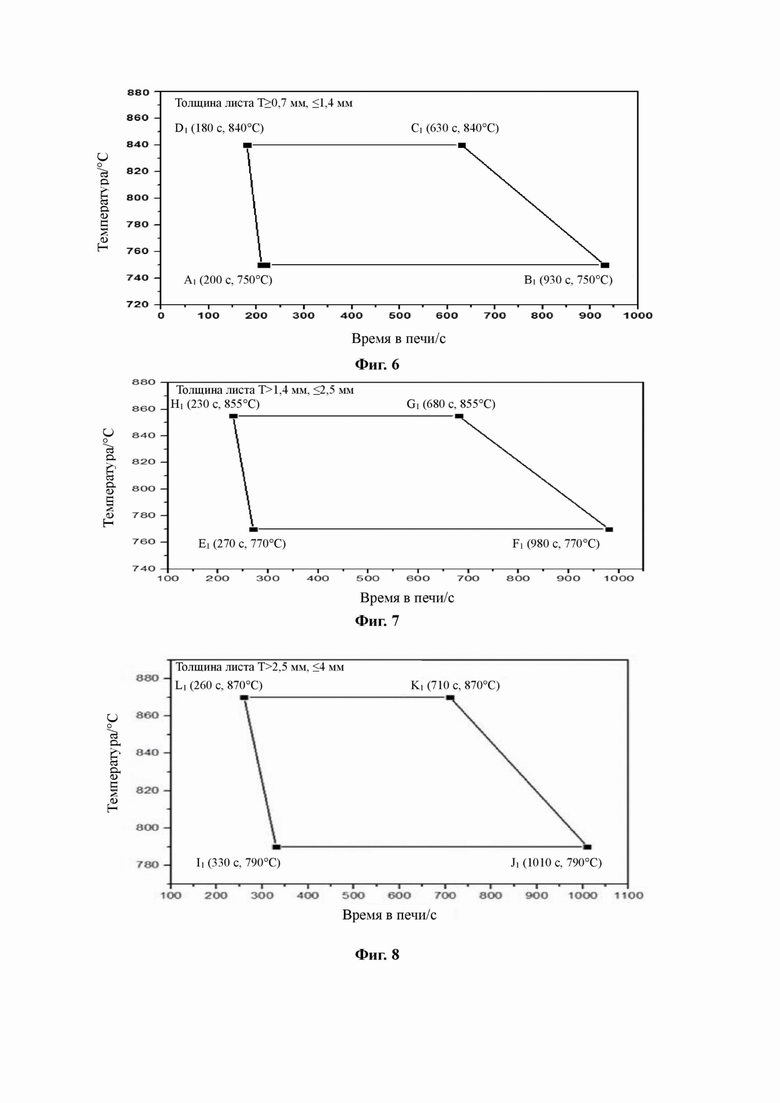

на фиг. 3 представлено технологическое окно нагревания согласно настоящему изобретению, при этом содержание Mn меньше или равняется 3,0 вес. %, толщина больше или равняется 0,7 мм и меньше или равняется 1,4 мм;

на фиг. 4 представлено технологическое окно нагревания согласно настоящему изобретению, при этом содержание Mn меньше или равняется 3,0 вес. %, толщина больше 1,4 мм и меньше или равняется 3,0 мм;

на фиг. 5 представлено технологическое окно нагревания согласно настоящему изобретению, при этом содержание Mn меньше или равняется 3,0 вес. %, толщина больше 3,0 мм и меньше или равняется 4,0 мм;

на фиг. 6 представлено технологическое окно нагревания согласно настоящему изобретению, при этом содержание Mn больше 3,0 вес. % и меньше или равняется 10,0 вес. %, толщина больше или равняется 0,7 мм и меньше или равняется 1,4 мм;

на фиг. 7 представлено технологическое окно нагревания согласно настоящему изобретению, при этом содержание Mn больше 3,0 вес. % и меньше или равняется 10,0 вес. %, толщина больше 1,4 мм и меньше или равняется 3,0 мм;

на фиг. 8 представлено технологическое окно нагревания согласно настоящему изобретению, при этом содержание Mn больше 3,0 вес. % и меньше или равняется 10,0 вес. %, толщина больше 3,0 мм и меньше или равняется 4,0 мм;

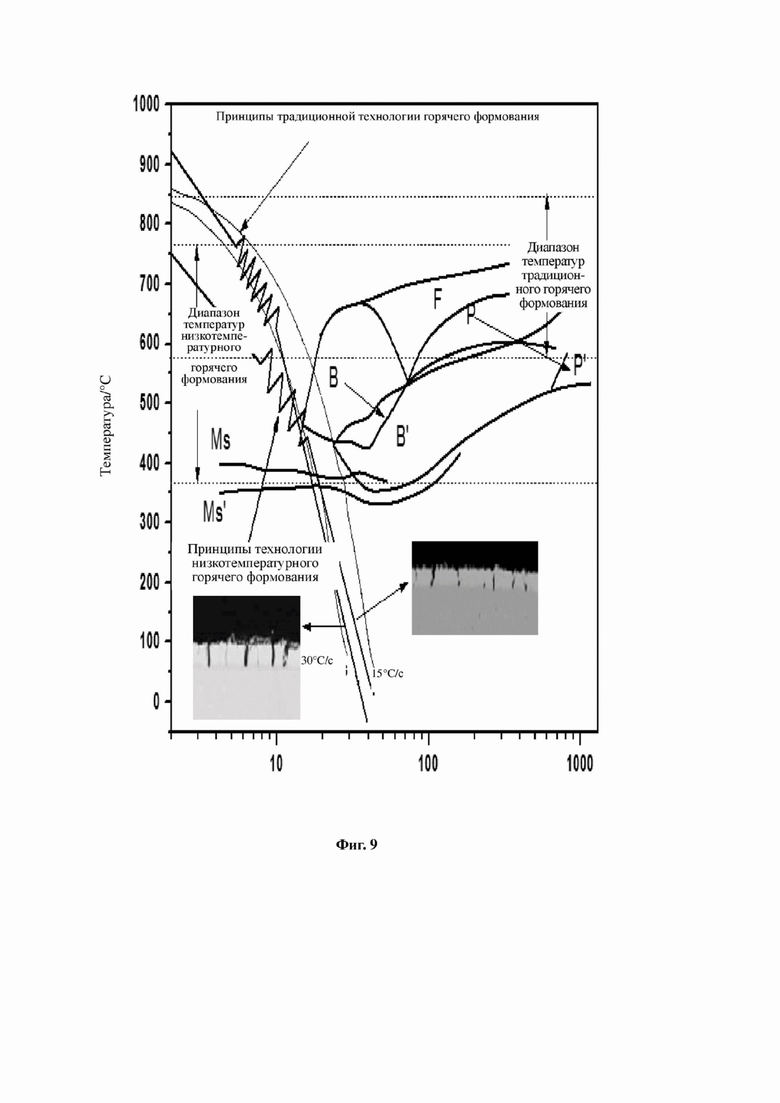

на фиг. 9 представлена диаграмма сравнения низкотемпературного горячего придания формы/закалки при формовании согласно настоящему изобретению с принципами традиционной технологии горячего формования.

Способы осуществления настоящего изобретения

Есть 3 ограничивающих условия, которые влияют на ширину диапазона технологического окна нагревания для аустенизации стального листа с гальваническим покрытием на основе цинка: (1) хрупкость металла в жидком состоянии, то есть в процессе нагревания цинковая или цинко-железная жидкая фаза проникает в границы между аустенитными зернами и вызывает растрескивание цинкового слоя и подложки; (2) плавление, испарение и окисление цинкового слоя; (3) регулирование содержания Fe и Zn в цинковом слое для обеспечения сочетания противокоррозийной стойкости катодной защиты и свариваемости. Если компоненты гальванического покрытия оцинкованной горячим способом горячеформованной стали, структура гальванического покрытия, толщина подложки и гальванического покрытия и т.п. рассчитаны ненадлежащим образом, то при изготовлении детали технологическое окно нагревания для аустенизации и горячего формования является очень узким, то есть пределы, в которых может регулироваться температура нагревания, скорость нагревания, время поддержания температуры и другие параметры, очень небольшие, и коэффициент годности изготовленных деталей в отношении усталостных характеристик, противокоррозийной стойкости катодной защиты и свариваемости снижается. Испарение/плавление/окисление цинкового слоя также будут влиять на производственное оборудование. На основании вышеуказанных принципов компоненты гальванической жидкости и гальванического покрытия для высококоррозионностойкой оцинкованной горячеформованной закаленной стали согласно настоящему изобретению рассчитывают следующим образом.

(1) Для расширения технологического окна нагревания для аустенизации и технологического окна горячего формования и повышения характеристик детали для оцинкованной горячеформованной закаленной стали согласно настоящему изобретению рассчитывают нижеследующие компоненты гальванической жидкости и компоненты гальванического покрытия.

Компоненты гальванической жидкости (вес.): Al 0,12% - 0,35%, Fe 0,005% - 0,06%, La 0,08% - 3,2% и/или Ce 0,12% - 5,0%, Si + Mn меньше или равняется 3,0%, Mg + Cr меньше или равняется 3,5%, Si/Mn больше или равняется 1,1, Mg/Cr больше или равняется 0,8; остальное представляет собой Zn и неизбежные примеси.

Компоненты гальванического покрытия (вес.): Al 0,15% - 0,45%, Fe 0,05% - 2,50%, La 0,08% - 3,2% и/или Ce 0,12% - 5,0%, Si + Mn меньше или равняется 3,0%, Mg + Cr меньше или равняется 3,5%; остальное представляет собой Zn и неизбежные примеси.

В гальваническом покрытии все элементы характеризуются следующим механизмом действия.

Элемент Al в основном предназначен для регулирования образования сдерживающего слоя Fe2Al5 в гальваническом покрытии, при этом посредством сдерживающего слоя регулируют возникновение легированной хрупкой фазы Zn-Fe и толщину диффузионного слоя. Когда в гальванической жидкости содержание Al превышает 0,15 вес. %, то обычно технология нанесения покрытия на металл способом горячего погружения может обеспечить образование непрерывного сдерживающего слоя Fe2Al5, но на компоненты, толщину, размер, распределение и т.п. сдерживающего слоя влияет технология, например температура отжига, точка росы/атмосфера, такая как водородный газ и др., для отжига, температура/время нанесения покрытия на металл способом горячего погружения и т.д. Для повышения способности к холодному формованию слоя горячего цинкования и предотвращения возникновения микротрещин или дефектов в процессе холодного формования необходимо регулировать толщину слоя сплава и образование хрупкой фазы Zn-Fe, поэтому в процессе нанесения покрытия на металл способом горячего погружения является ключевым регулирование непрерывности образующегося плотного сдерживающего слоя с равномерной толщиной (100 нм - 200 нм). Кроме того, еще более важным является необходимость в диапазоне 450°-700° в процессе нагревания для аустенизации; посредством сдерживающего слоя регулируют ход взаимной диффузии элементов Fe и Zn для сдерживания проникания жидкой фазы Zn или Zn-Fe в границы между зернами кристаллов матрицы и уменьшения возникновения хрупкости металла в жидком состоянии; кроме того, Al в цинковом слое в процессе нагревания для аустенизации может рассеиваться в поверхность цинкового слоя с образованием плотной пленки Al2O3 и уменьшением испарения и окисления Zn, но пленка со слишком высоким содержанием Al2O3 неблагоприятно сказывается на нанесении покрытия и свариваемости, поэтому в этом способе получения с помощью технологии предварительного охлаждения осуществляют удаление.

Элементы La и Ce могут эффективно очищать компоненты гальванической жидкости с обеспечением равномерного распределения Zn, Al и других элементов в гальванической жидкости; во время нанесения покрытия на металл способом горячего погружения равномерно распределенный Al вступает в реакцию с подложкой, что способствует образованию непрерывного, ровного сдерживающего слоя Fe2Al5, препятствующего хрупкости металла в жидком состоянии; кроме того, La и Ce могут детализировать зернистость цинкового слоя в исходном покрытии и детализировать легированную фазу Zn, Fe, Si, Mn, образующуюся в процессе нагревания для аустенизации, цинко-магниевую легированную фазу MgZn2, при этом легированная фаза представляет собой фазу с высокой точкой плавления, может заметно задерживать образования жидкой цинковой и цинко-железной фазы и сдерживать ее проникание в матрицу и границы между зернами матрицы; детализированная структура гальванического покрытия и промежуточная фаза заметно повышают плотность цинкового слоя и тем самым повышают коррозионную стойкость гальванического покрытия. В патентных заявках WO 2008102012 A1 и CN 104302802 A Ce, La и др. добавляют в качестве дополнительных элементов, при этом их содержание составляет меньше 0,3 вес. %; в пределах такого состава не может быть реализована цель регулирования морфологии сдерживающего слоя и эффективной детализации размера легированной фазы в гальваническом покрытии. Кроме того, в этой оцинкованной стали за счет добавления сравнительно высокого содержания La и/или Ce обеспечивается точное регулирование непрерывности сдерживающего слоя и регулирование поверхностного состояния в процессе нанесения покрытия на металл способом горячего погружения.

В гальванической жидкости добавление элементов Si и Mn повышает точку плавления слоя Zn, при этом в процессе нагревания для аустенизации уменьшается испарение Zn; кроме того, Si, Mn образуют с Zn, Fe в гальваническом покрытии трехкомпонентную или четырехкомпонентную промежуточную легированную фазу, что кардинально тормозит проникание жидкого цинка в границы между зернами матрицы. Комплексное добавление Si и Mn обеспечивает возможность еще более равномерного распределения промежуточной легированной фазы, при этом то, что соотношение Si/Mn для Si и Mn больше или равняется 1,1, обеспечивает оптимальное равномерное распределение промежуточной легированной фазы. В патентной заявке CN 104302802 A добавляют Si в диапазоне от 0,1 вес. % до 15 вес. %, предпочтительно содержание Si находится в диапазоне от 1 вес. % до 15 вес. %, и добавляют дополнительный элемент Mn, содержание которого меньше чем 0,3 вес. %, предпочтительно 0,01 вес. %; в этой технологии в основном за счет Si повышают характеристику устойчивости к высокотемпературному окислению гальванического покрытия, уменьшают отслаивание гальванического покрытия при температуре выше 650° и уменьшают излишне толстый слой цинко-железного сплава в процессе нанесения покрытия на металл способом горячего погружения. В этой технологии применение Si со сравнительно высоким содержанием увеличивает себестоимость производства; кроме того, легко образуется слишком толстая промежуточная легированная фаза, и сложность регулирования равномерности распределения высокая, что не способствует повышению коррозионной стойкости. В заявленной оцинкованной стали предусмотрено совместное применение двух элементов Si + Mn для образования промежуточной легированной фазы, при этом общее содержание этих двух элементов меньше чем 3 вес. %, что снижает себестоимость производства; в то же время взаимодействие Si с Mn повышает равномерность распределения промежуточной легированной фазы. Более важным является то, что совместное применение редкоземельных элементов Ce и La детализирует зернистость промежуточного сплава и повышает коррозионную стойкость цинкового слоя.

В гальванической жидкости содержание Mg повышает коррозионную стойкость катодной защиты слоя Zn и защиты в области среза, но если содержание превышает 3 вес. %, то уровень коррозионной стойкости быстро снижается; кроме того, Mg и Zn в процессе затвердевания гальванической жидкости выделяют фазу MgZn2, и эта фаза равномерно распределяется в гальваническом покрытии и может повысить твердость гальванического покрытия и характеристику трения поверхности. В гальваническом покрытии элемент Cr в процессе нагревания для аустенизации рассеивается в поверхность слоя Zn с образованием оксидной пленки Cr2O3, что предотвращает испарение Zn и, кроме того, также может сдерживать образование Al2O3. Комплексное действие Cr с элементами Mg и Al регулирует характеристику трения поверхности гальванического покрытия в условиях высокой температуры, может эффективно уменьшать коэффициент трения слоя Zn в горячем состоянии и снижать возникновение хрупкости металла в жидком состоянии (LIME) или хрупкости металла в твердом состоянии (SIME) в процессе горячей штамповки. Комплексное добавление элементов Mg и Cr для регулирования соотношения Mg и Cr так, чтобы Mg/Cr было больше или равно 0,8, может дать хороший эффект на поверхностное состояние с получением оптимального коэффициента трения поверхности при высокой температуре и может при 700° снижать коэффициент трения при высокой температуре до 0,2-0,3. В патентной заявке CN 104302802 A добавляют 10 вес. % Mg и его предпочтительно применяют в диапазоне 3 вес. % - 6 вес. %, что в основном предназначено для улучшения свойства катодной защиты цинкового слоя; на практике, когда в цинковом слое содержание Mg превышает 3 вес. %, его коррозионная стойкость демонстрирует тенденцию к снижению. В патентных заявках WO 2008102012 A1 и CN 110777319 A соответственно используют 0,3 вес. % - 4,0 вес. % Mg и 0,08% - 2,5% Mg, что может повысить коррозионную стойкость катодной защиты гальванического покрытия, но в процессе нагревания для аустенизации на поверхности гальванического покрытия легко образуются шероховатые оксиды MgO и ZnO, что увеличивает коэффициент трения поверхности гальванического покрытия, не способствует процессу горячей штамповки и, вероятно, может привести к проблеме хрупкости металла в твердом состоянии в отношении цинкового слоя. В заявленной оцинкованной стали предусмотрено совместное применение двух элементов Mg + Cr, при этом не только повышается коррозионная стойкость катодной защиты гальванического покрытия, но и с помощью технологии предварительного охлаждения удаляется шероховатый оксидный слой ZnO и MgO, сохраняется тонкий оксидный слой смеси Zn, Mg, Cr, Al, снижается коэффициент трения поверхности в горячем состоянии, повышается стабильность формования путем горячего штампования, улучшается гальваническое покрытие в отношении распространения трещин и улучшаются характеристики.

В гальванической жидкости содержание Fe регулируют в диапазоне 0,005 вес. % - 0,06 вес. %, и регулируют низкое содержание железа в гальванической жидкости для уменьшения образования цинковых огарков. Технология нанесения покрытия на металл способом горячего погружения способствует рассеиванию Fe в стальном листе в цинковом слое, при этом после нанесения покрытия на металл способом горячего погружения содержание Fe достигает 0,05 вес. % - 2,50 вес. %, и относительно высокое содержание Fe в гальваническом покрытии повышает точку плавления гальванического покрытия и снижает тенденцию к возникновению хрупкости металла в жидком состоянии. В процессе последующего нагревания для аустенизации или горячего формования оцинкованной горячеформованной стали Fe продолжает распространяться в цинковый слой, при этом чем выше содержание Fe в гальваническом покрытии, тем лучше свариваемость гальванического покрытия и тем выше твердость, но при этом слишком высокое содержание Fe приведет к низкому содержанию Fe в цинковом слое, в результате чего снижаются возможности катодной защиты гальванического покрытия; содержание Fe в цинковом слое детали регулируют в диапазоне 40 вес. % - 70 вес. %.

(2) Факторы, которые влияют на технологическое окно аустенизации и горячего формования стального листа с гальваническим покрытием на основе цинка, дополнительно включают регулирование химических элементов подложки. Путем регулирования легирующих элементов соответственно снижают точечную температуру Ac3 стального листа с гальваническим покрытием, и в отношении такой подложки в условиях сравнительно низкой температуры может осуществляться аустенизация, при этом вполне достаточно термической обработки цинкового слоя в условиях сравнительно низкой температуры для рассеивания Fe и уменьшения испарения и окисления Zn. Путем расчета легирующих элементов можно снизить температуру выделения феррита и бейнита, чем можно в условиях сравнительно низкой температуры обеспечить осуществление горячего формования, благодаря чему снижается хрупкость металла в жидком состоянии и особенно возникновение хрупкости металла в твердом состоянии. Кроме того, в подложке добавление легирующих элементов значительно влияет на механические свойства после нанесения покрытия на металл способом горячего погружения и после горячего формования; добавление этих легирующих элементов должно обеспечить возможность как улучшения способности к холодному формованию после нанесения покрытия на металл способом горячего погружения, так и улучшения механических свойств и усталостных характеристик после горячего формования.

Предусмотрены следующие легирующие компоненты подложки (вес.): C 0,12% - 0,35%, Si 0,08% - 2,12%, Mn 0,42% - 10,00%, Al 0,03% - 0,12%, Cr 0,02% - 0,65%, Mo меньше или равняется 1,12%, Nb+V+Ti 0,02% - 0,25%, B 0,0003% - 0,005%, S меньше или равняется 0,012%, P меньше или равняется 0,08%; остальное представляет собой Fe и неизбежные примеси.

В подложке все элементы характеризуются следующим механизмом действия.

Элемент C сравнительно сильно влияет на Ac3, Fs и Bs, и добавление содержания C в размере 0,1 вес. % может снизить температуру полной аустенизации (Ac3) на 20°, при этом в процессе охлаждения температура выделения бейнита (Bs) снижается на 27° и замедляется выделение феррита. Повышение содержания C может эффективно расширять пределы технологического окна нагревания для аустенизации и горячего формования. В то же время содержание C влияет на механические свойства оцинкованной горячеформованной стали, и путем повышения концентрации твердого раствора существенно повышается прочность мартенсита после горячего формования; кроме того, C также представляет собой сильный элемент для стабилизации аустенита, способствует получению определенного содержания остаточного аустенита после отжига и повышает пластичность, усталостные характеристики и т.п. стального листа.

Элемент Mn может существенно снижать температуру Ac3 и Bs: 1 вес. % Mn может снижать температуру Ac3 на 20,7°, а в процессе горячего формования точечная температура Bs снижается на 90°, что замедляет превращение феррита. Поэтому повышение содержания Mn может крайне эффективно расширять пределы технологического окна нагревания для аустенизации и горячего формования. В то же время элемент Mn способствует получению определенного количества стабильного остаточного аустенита в стальной подложке для детали, что повышает механические свойства детали из оцинкованного стального листа. Если содержание Mn повышается до диапазона 5 вес. % - 10 вес. %, то будет получена структура Q&P мартенсита + аустенита, у которой прочность на растяжение может достигать более 1500 МПа, коэффициент удлинения достигает более 15%; температура Ac3 снижается до 740°, и при такой температуре может осуществляться полная аустенизация, при этом осуществляемая при такой температуре термическая обработка будет существенно уменьшать испарение и окисление Zn.

Элемент Si существенно не влияет на регулирование температуры Ac3, но может снижать точечную температуру Bs и Fs, при этом осуществление технологии термической обработки в условиях сравнительно низкой температуры способствует уменьшению возникновения хрупкости металла в жидком состоянии и хрупкости металла в твердом состоянии. Si обладает довольно сильным эффектом повышения концентрации твердого раствора, может сдерживать образование перлита, повышает содержание углерода в аустените и объемное содержание остаточного аустенита, повышает пластичность и усталостные характеристики детали из горячеформованной стали.

Элемент Al обладает функциями, подобными функциям элемента Si, может сдерживать образование перлита и повышает стабильность аустенита, при этом слишком высокое содержание Al кардинально повышает температуру Ac3.

Cr и Mo в основном предназначены для повышения закаливаемости горячеформованной стали при отклонении содержания Mn в стали в сторону уменьшения, и при скорости охлаждения 25°/с можно получить содержание мартенсита в полном объеме.

Nb, V и Ti в основном предназначены для повышения прочности подложки из горячеформованной стали за счет дисперсионного твердения и твердения мелких зерен, при этом для этой оцинкованной стали на выбор добавляют один, два или три элемента, и содержание элементов регулируют в диапазоне 0,02 вес. % - 0,25 вес. %.

Элемент B в пределах 50 ppm может кардинально повысить закаливаемость горячеформованной стали.

P и S относятся к примесным элементам и, в вышеуказанных ограниченных разумных пределах, способствуют успешному ходу производства, снижают себестоимость производства и повышают усталостные характеристики стального листа.

Толщина подложки составляет 0,70 мм - 4,00 мм. В отношении подложки механические свойства при покрытии металла способом горячего погружения следующие: предел текучести 350 МПа - 500 МПа, прочность на растяжение 500 МПа - 780 МПа, коэффициент удлинения 10-25%, значение индекса упрочнения при деформации растяжения n больше или равняется 0,12, значение коэффициента пластической деформации r больше или равняется 0,70.

(3) В этом оцинкованном стальном листе для обеспечения сравнительно широкого технологического окна нагревания для аустенизации и технологического окна горячего формования выполняют точный расчет и регулирование слоя горячего цинкования и легированного цинкового слоя детали.

Предложена следующая структура гальванического покрытия: подложка по меньшей мере на одной поверхности содержит гальваническое покрытие; гальванические покрытия равной или разной толщины на двух поверхностях; гальваническое покрытие при измерении по толщине (на одной стороне) составляет 8,0 мкм - 24 мкм, при измерении по весу (на одной стороне) составляет 50 г/м2-200 г/м2.

Структура гальванического покрытия от поверхности до матрицы содержит: поверхностный слой (масляную пленку, пассивационную пленку и т.п.); цинковый слой и элемент Al, Fe, Ce, La, Si, Mn, Mg и/или Cr твердого раствора; диффузионный слой; при этом в диффузионном слое содержится сдерживающий слой.

Поверхностный слой представляет собой масляную пленку или пассивационную пленку + масляную пленку. При применении масляной пленки толщина масляной пленки составляет 500 мг/м2 - 800 мг/м2; при обработке с применением пассивационной пленки + масляной пленки толщина пассивационной пленки составляет 20 мг/м2 - 50 мг/м2, толщина масляной пленки составляет 500 мг/м2 - 800 мг/м2; у поверхности гальванического покрытия шероховатость Ra составляет 0,6 мкм - 1,5 мкм. Этот поверхностный слой обеспечивает то, что после холодной штамповки можно получить относительно более хорошее поверхностное состояние и коэффициент трения в горячем состоянии.

Цинковый слой имеет толщину 6 мкм - 20 мкм и в основном состоит из фазы η, в компонентах которой (вес.): в твердом растворе Fe 0,08% - 2,20%, Al 0,08% - 0,45%, La 0,08% - 1,4% и/или Ce 0,12% - 2,0%, Si + Mn меньше или равняется 3,0%, Mg + Cr меньше или равняется 3,5%, Si/Mn больше или равняется 1,1, Mg/Cr больше или равняется 0,8. Обладающий вышеуказанными компонентами и толщиной цинковый слой в ходе процесса нагревания для аустенизации и горячего формования может обеспечивать достаточно высокую точку плавления и устойчивость к высокотемпературному окислению, что способствует эффективному регулированию поверхностного испарения и окисления Zn и получению хорошего поверхностного состояния и коэффициента трения.

Толщина диффузионного слоя составляет 2 мкм - 4 мкм, что меньше или равняется 40% толщины цинкового слоя, и он в основном состоит из фаз αFe и Г, при этом содержание αFe больше или равняется 80%; среднее содержание элементов твердого раствора (вес.): Al 0,34% - 1,45%, La 0,1% - 2,5% и/или Ce 0,2% - 3,1%, Si + Mn меньше или равняется 15,0%, Mg + Cr меньше или равняется 2,4%; при этом Si/Mn больше или равняется 1,1, Mg/Cr больше или равняется 0,8.

Сдерживающий слой расположен в диффузионном слое, толщина сдерживающего слоя составляет 100 нм - 200 нм, при этом толщина сдерживающего слоя составляет 5% - 10% толщины диффузионного слоя, и он в основном представляет собой Fe2Al5. Как показано на фиг. 1, сдерживающий слой является ровным и прямым (то есть параллельным граничной поверхности подложки и гальванического покрытия), непрерывным и плотным и обеспечивает то, что в процессе последующей термической обработки Fe может эффективно рассеиваться в цинковом слое и эффективно сдерживать проникание Zn в границы между аустенитными зернами в подложке. Обладающие такой структурой диффузионный слой и сдерживающий слой способствуют регулированию рассеивания элементов Fe и Zn в процессе нагревания для аустенизации и горячего формования, и тем самым регулируется хрупкость металла в жидком состоянии и свойство катодной защиты.

(4) В структуре гальванического покрытия заявленной детали из оцинкованной горячеформованной термозакаленной стали от внешней поверхности до подложки последовательно расположены: поверхностный оксидный слой, легированная матрица Zn-Fe и диффузионный слой.

Поверхностный оксидный слой в основном состоит из одного или более оксидов из Al2O3, MgO, MnO, SiO2, ZnO, CeO, La2O3, при этом толщина составляет 1,0 мкм - 2,0 мкм, оксид является тонким и равномерным, размер зерен составляет менее чем 3 мкм; глубина (толщина) поверхностного оксидного слоя менее чем 2 мкм, шероховатость сравнительно низкая и не влияет на возможность нормального нанесения покрытия, и оксидный слой также может быть удален дробеструйной обработкой для дополнительного повышения возможности нанесения покрытия.

Легированный слой матрицы Zn-Fe состоит из фаз αFe и Г и промежуточной легированной фазы, при этом промежуточная легированная фаза содержит ZnxSiyFez, ZnxMnyFez, ZnMg2; в легированном слое матрицы Zn-Fe содержание Fe составляет 40 вес. % - 70 вес. % и содержание Zn составляет 20 вес. % - 50 вес. %, при этом толщина составляет 10 мкм - 35 мкм, и он обладает хорошим свойством катодной защиты и свариваемостью.

Диффузионный слой предусматривает αFe с элементами твердого раствора Zn, Si, Mn, Ce и/или Re, при этом содержание Fe больше или равняется 80 вес. %, содержание Zn меньше или равняется 5 вес. % и толщина составляет 4 мкм - 6 мкм.

Механические свойства этой детали из оцинкованной горячеформованной термозакаленной стали следующие: предел текучести больше или равняется 1100 МПа, прочность на растяжение больше или равняется 1300 МПа, коэффициент удлинения больше или равняется 4%, угол изгиба больше или равняется 55°.

(5) Способ получения заявленной высококоррозионностойкой оцинкованной горячеформованной закаленной стали включает: производство чугуна, выплавку стали, непрерывное литье, горячую прокатку, травление или декапирование и непрерывное цинкование с предварительным отжигом с получением оцинкованного горячеформованного закаленного стального листа или оцинкованной горячеформованной закаленной рулонной стали.

При этом ключевые технологические параметры непрерывного нанесения покрытия на металл способом горячего погружения следующие: температура ванны для цинкования, в которую помещают стальной лист, Ts: 410°-475°, температура жидкости для цинкования, Tz: 420°-475°, время нанесения покрытия на металл способом горячего погружения 3 с - 10 с; температуры Ts и Tz удовлетворяют условию, при котором ⎜Ts - Tz⎜ меньше или равняется 40°; компоненты гальванической жидкости (вес.): Al 0,12% - 0,35%, Fe 0,005% - 0,06%, La 0,08% - 3,2% и/или Ce 0,12% - 5,0%, Si + Mn меньше или равняется 3,0%, Mg + Cr меньше или равняется 3,5%; остальное представляет собой Zn и неизбежные примеси.

(6) Способ получения детали из заявленной высококоррозионностойкой оцинкованной горячеформованной закаленной стали следующий.

Вышеуказанный оцинкованный горячеформованный закаленный стальной лист или оцинкованную горячеформованную закаленную рулонную сталь с помощью маятниковых ножниц подвергают вырубке, и предпочтительно применяют способ вырубки маятниковыми ножницами для осуществления вырубки и т.п., с получением заготовки детали с размером и формой, необходимыми для изготовления конечной детали. Заготовку детали подвергают глубокой обработке с получением конечной продукции в виде детали. Процесс глубокой обработки следующий:

a) предварительное формование холодной штамповкой: заготовку детали подвергают холодной штамповке для предварительного формования; по сравнению с величиной общей деформации, возникающей на нижеуказанном этапе f) в процессе глубокой обработки детали, предварительное формование холодной штамповкой составляет 70% - 100% величины общей деформации в процессе глубокой обработки; для обеспечения размеров детали после формования предпочтительно предварительное формование холодной штамповкой составляет 90% - 100% величины общей деформации;

b) доводка: в отношении заготовки детали после предварительного формования холодной штамповкой с помощью вырубки осуществляют доводку, включающую пробивание отверстий, отбортовку, обрезку кромок и т.п.;

c) термическая обработка для аустенизации: в отношении заготовки детали осуществляют термическую обработку;

I) если в оцинкованной формованной термозакаленной стальной подложке содержание Mn больше или равняется 0,42 вес. % и меньше или равняется 3,0 вес. %, то применяют следующую технологию нагревания:

если толщина оцинкованного формованного термозакаленного стального листа T больше или равняется 0,7 мм и меньше или равняется 1,4 мм, то температуру выдерживания стального листа и время нагревания определяют в области ABCD; скорость нагревания Vr в диапазоне температур от комнатной температуры до температуры T1 регулируют в пределах 3°/с - 7°/с, скорость нагревания Vr в диапазоне температур от температуры T1 до температуры выдерживания регулируют в пределах 6°/с-18°/с; при этом температура T1 находится в пределах 500°-620°; область ABCD, как показано на фиг. 3, представляет собой четырехугольную область, образованную точкой A, точкой B, точкой C и точкой D; при этом в точке A поддерживают температуру 850° в течение 190 с, в точке B поддерживают температуру 850° в течение 750 с, в точке C поддерживают температуру 940° в течение 550 с, в точке D поддерживают температуру 940° в течение 150 с;

если толщина оцинкованного формованного термозакаленного стального листа T больше или равняется 0,7 мм и меньше или равняется 1,4 мм, то температуру выдерживания стального листа и время нагревания определяют в области ABCD; скорость нагревания Vr в диапазоне температур от комнатной температуры до температуры T1 регулируют в пределах 3°/с - 7°/с, скорость нагревания Vr в диапазоне температур от температуры T1 до температуры выдерживания регулируют в пределах 6°/с-18°/с; при этом температура T1 находится в пределах 500°-620°; область ABCD, как показано на фиг. 3, представляет собой четырехугольную область, образованную точкой A, точкой B, точкой C и точкой D; при этом в точке A поддерживают температуру 850° в течение 190 с, в точке B поддерживают температуру 850° в течение 750 с, в точке C поддерживают температуру 940° в течение 550 с, в точке D поддерживают температуру 940° в течение 150 с;

если толщина оцинкованного формованного термозакаленного стального листа T больше 1,4 мм и меньше или равняется 2,5 мм, то температуру выдерживания стального листа и время нагревания определяют в области EFGH; скорость нагревания Vr в диапазоне температур от комнатной температуры до температуры T1 регулируют в пределах 3°/с-7°/с, скорость нагревания Vr в диапазоне температур от температуры T1 до температуры выдерживания регулируют в пределах 6°/с-18°/с; при этом температура T1 находится в пределах 520°-640°; область EFGH, как показано на фиг. 4, представляет собой четырехугольную область, образованную точкой E, точкой F, точкой G и точкой H; при этом в точке E поддерживают температуру 870° в течение 240 с, в точке F поддерживают температуру 870° в течение 850 с, в точке G поддерживают температуру 955° в течение 600 с, в точке H поддерживают температуру 955° в течение 200 с;

если толщина оцинкованного формованного термозакаленного стального листа T больше 1,4 мм и меньше или равняется 2,5 мм, то температуру выдерживания стального листа и время нагревания определяют в области EFGH; скорость нагревания Vr в диапазоне температур от комнатной температуры до температуры T1 регулируют в пределах 3°/с-7°/с, скорость нагревания Vr в диапазоне температур от температуры T1 до температуры выдерживания регулируют в пределах 6°/с-18°/с; при этом температура T1 находится в пределах 520°-640°; область EFGH, как показано на фиг. 4, представляет собой четырехугольную область, образованную точкой E, точкой F, точкой G и точкой H; при этом в точке E поддерживают температуру 870° в течение 240 с, в точке F поддерживают температуру 870° в течение 850 с, в точке G поддерживают температуру 955° в течение 600 с, в точке H поддерживают температуру 955° в течение 200 с;

если толщина оцинкованного формованного термозакаленного стального листа T больше 2,5 мм и меньше или равняется 4,0 мм, то температуру выдерживания стального листа и время нагревания определяют в области IJKL; скорость нагревания Vr в диапазоне температур от комнатной температуры до температуры T1 регулируют в пределах 3°/с-7°/с, скорость нагревания Vr в диапазоне температур от температуры T1 до температуры выдерживания регулируют в пределах 6°/с-18°/с; при этом температура T1 находится в пределах 540°-660°; область IJHK, как показано на фиг. 5, представляет собой четырехугольную область, образованную точкой I, точкой J, точкой K и точкой L; при этом в точке I поддерживают температуру 890° в течение 270 с, в точке J поддерживают температуру 890° в течение 880 с, в точке K поддерживают температуру 960° в течение 630 с, в точке L поддерживают температуру 960° в течение 230 с.

если толщина оцинкованного формованного термозакаленного стального листа T больше 2,5 мм и меньше или равняется 4,0 мм, то температуру выдерживания стального листа и время нагревания определяют в области IJKL; скорость нагревания Vr в диапазоне температур от комнатной температуры до температуры T1 регулируют в пределах 3°/с-7°/с, скорость нагревания Vr в диапазоне температур от температуры T1 до температуры выдерживания регулируют в пределах 6°/с-18°/с; при этом температура T1 находится в пределах 540°-660°; область IJHK, как показано на фиг. 5, представляет собой четырехугольную область, образованную точкой I, точкой J, точкой K и точкой L; при этом в точке I поддерживают температуру 890° в течение 270 с, в точке J поддерживают температуру 890° в течение 880 с, в точке K поддерживают температуру 960° в течение 630 с, в точке L поддерживают температуру 960° в течение 230 с.

II) Если в оцинкованной формованной термозакаленной стальной подложке содержание Mn больше 3,0 вес. % и меньше или равняется 10,0 вес. %, то применяют следующую технологию нагревания:

1) если толщина оцинкованного формованного термозакаленного стального листа T больше или равняется 0,7 мм и меньше или равняется 1,4 мм, то температуру выдерживания стального листа и время нагревания определяют в области A1B1C1D1; скорость нагревания Vr в диапазоне температур от комнатной температуры до температуры T1 регулируют в пределах 3°/с - 7°/с, скорость нагревания Vr в диапазоне температур от температуры T1 до температуры выдерживания регулируют в пределах 6°/с-18°/с; при этом температура T1 находится в пределах 500°-620°; область A1B1C1D1, как показано на фиг. 6, представляет собой четырехугольную область, образованную точкой A1, точкой B1, точкой C1 и точкой D1; при этом в точке A1 поддерживают температуру 750° в течение 200 с, в точке B1 поддерживают температуру 750° в течение 930 с, в точке C1 поддерживают температуру 840° в течение 630 с, в точке D1 поддерживают температуру 840° в течение 180 с;

2) если толщина оцинкованного формованного термозакаленного стального листа T больше 1,4 мм и меньше или равняется 2,5 мм, то температуру выдерживания стального листа и время нагревания определяют в области E1F1G1H1; скорость нагревания Vr в диапазоне температур от комнатной температуры до температуры T1 регулируют в пределах 3°/с - 7°/с, скорость нагревания Vr в диапазоне температур от температуры T1 до температуры выдерживания регулируют в пределах 6°/с-18°/с; при этом температура T1 находится в пределах 520°-640°; область E1F1G1H1, как показано на фиг. 7, представляет собой четырехугольную область, образованную точкой E1, точкой F1, точкой G1 и точкой H1; при этом в точке E1 поддерживают температуру 770° в течение 270 с, в точке F1 поддерживают температуру 770° в течение 980 с, в точке G1 поддерживают температуру 855° в течение 680 с, в точке H1 поддерживают температуру 855° в течение 230 с;

3) если толщина оцинкованного формованного термозакаленного стального листа T больше 2,5 мм и меньше или равняется 4,0 мм, то температуру выдерживания стального листа и время нагревания определяют в области I1J1K1L1; скорость нагревания Vr в диапазоне температур от комнатной температуры до температуры T1 регулируют в пределах 3°/с - 7°/с, скорость нагревания Vr в диапазоне температур от температуры T1 до температуры выдерживания регулируют в пределах 6°/с-18°/с; при этом температура T1 находится в пределах 540°-660°; область I1J1H1K1, как показано на фиг. 8, представляет собой четырехугольную область, образованную точкой I1, точкой J1, точкой K1 и точкой L1; при этом в точке I1 поддерживают температуру 790° в течение 330 с, в точке J1 поддерживают температуру 790° в течение 1010 с, в точке K1 поддерживают температуру 870° в течение 710 с, в точке L1 поддерживают температуру 870° в течение 260 с.

d) Охлаждение и удаление оксидного слоя: заготовку детали после термической обработки перемещают в охладительное устройство для осуществления охлаждения с последующим удалением оксидного слоя; процесс охлаждения следующий: путем водяного охлаждения или воздушного охлаждения при скорости охлаждения 20°/с - 100°/с охлаждают заготовку детали, при этом ее охлаждают до температуры, которая на 10°-20° выше исходной температуры выделения феррита (Fs) или бейнита (Bs), то есть на 10° - 20° выше температуры более высокой точки фазового превращения в фазе F или фазе B, что обеспечивает отсутствие выделения фазы феррита или бейнита перед горячей штамповкой.

Механизм действия этой операции охлаждения: разница между температурой заготовки из оцинкованной горячеформованной стали после прохождения термической обработки для аустенизации и температурой горячего формования достигает 300°-400°; при применении традиционной технологии горячего формования на этапах перемещения на ленточном конвейере и горячего формования снижение температуры воздушным охлаждением будет снижать эффективность производства; внутри пресс-формы снижение температуры для охлаждения приведет к неравномерному охлаждению; согласно настоящему изобретению после нагревания заготовки для аустенизации предусмотрена операция водяного охлаждения или воздушного охлаждения, что может эффективно сократить время поддержания температуры последующей горячей штамповки, повысить эффективность производства, повысить равномерность регулирования температуры в процессе охлаждения; кроме того, с помощью операции водяного охлаждения или воздушного охлаждения можно эффективно удалять рыхлые Al2O3, MgO, Cr2O3 и другие оксиды с поверхности цинкового слоя заготовки после ее прохождения высокотемпературного нагревания.

e) Помещение в форму: заготовку детали после охлаждения перемещают в пресс-форму.

f) Придание формы или низкотемпературное горячее формование: в отношении формы детали осуществляют точное придание формы или в отношении детали сложной формы осуществляют низкотемпературное горячее формование с небольшой деформацией с повышением точности формования детали, то есть можно получить конечную готовую продукцию в виде деталей. Процесс низкотемпературного горячего формования и процесс придания формы являются следующими: если в подложке Mn меньше или равняется 3,0 вес. %, то температура горячей штамповки находится в диапазоне 450°-760°; если в подложке Mn больше 3,0 вес. % и меньше или равняется 10,0 вес. %, то температура горячей штамповки находится в диапазоне 350°-660°; время удержания давления составляет 4 с - 8 с; скорость охлаждения после закалки больше или равняется 27°/с, наиболее предпочтительно составляет 27°/с-60°/с.

На фиг. 9 показано сравнение низкотемпературного горячего придания формы/закалки при формовании, раскрытых в этом способе, с принципами традиционной технологии горячего формования; при этом линией, относящейся к Ms, обозначена кривая исходной температуры превращение мартенситной фазы в традиционной технологии горячего формования, а линией, относящейся к Ms’, обозначена кривая исходной температуры превращение мартенситной фазы в технологии низкотемпературного горячего формования. С помощью B обозначена область превращения бейнитной фазы в традиционной технологии горячего формования, а с помощью B’ обозначена область превращения бейнитной фазы в технологии низкотемпературного горячего формования. С помощью P обозначена область превращения перлитной фазы в традиционной технологии горячего формования, а с помощью P’ обозначена область превращения перлитной фазы в технологии низкотемпературного горячего формования. С помощью F обозначена область превращения ферритной фазы в традиционной технологии горячего формования. Предельная скорость охлаждения 30°/с в традиционной технологии горячего формования снижается до 15°/с. В технологии придания формы или осуществления низкотемпературного горячего формования согласно заявленному способу в отношении формы детали осуществляют точное придание формы или в отношении детали сложной формы осуществляют горячее формование с небольшой деформацией, что может эффективно повысить точность формования детали. Из фиг. 9 можно понять, что диапазон температуры горячего формования в технологии низкотемпературного горячего формования заметно ниже, чем в традиционной технологии горячего формования, на 50°-200°, что в основном связано со следующим: во-первых, в этом способе стабильность аустенита в горячем состоянии подложки сравнительно выше, имеется сдвиг вправо сравнительно низкой температуры выделения Ms, а также Bs и Fs, и в процессе низкотемпературного горячего формования не будет выделяться бейнитная, ферритная или мартенситная фаза, и не будет возникать хрупкость, вызванная беспрепятственным прониканием Zn в границы зерен, к которому приводит структура смешанных кристаллов или многофазная структура; во-вторых, в условиях сравнительно низкой температуры величина деформации ограничивается значением, которое меньше или равняется 20% величины общей деформации детали, вплоть до того, что деформация отсутствует, и горячее формование легко не приводит к образованию трещин в цинковом слое.

Примеры 1-30: высококоррозионностойкая оцинкованная горячеформованная закаленная сталь, деталь из нее и способы их получения согласно настоящему изобретению, в частности, являются следующими.

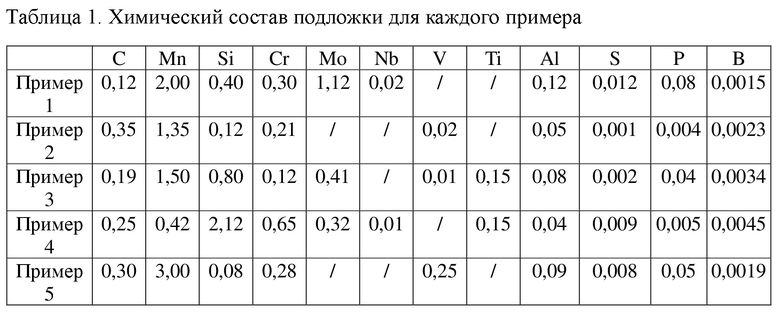

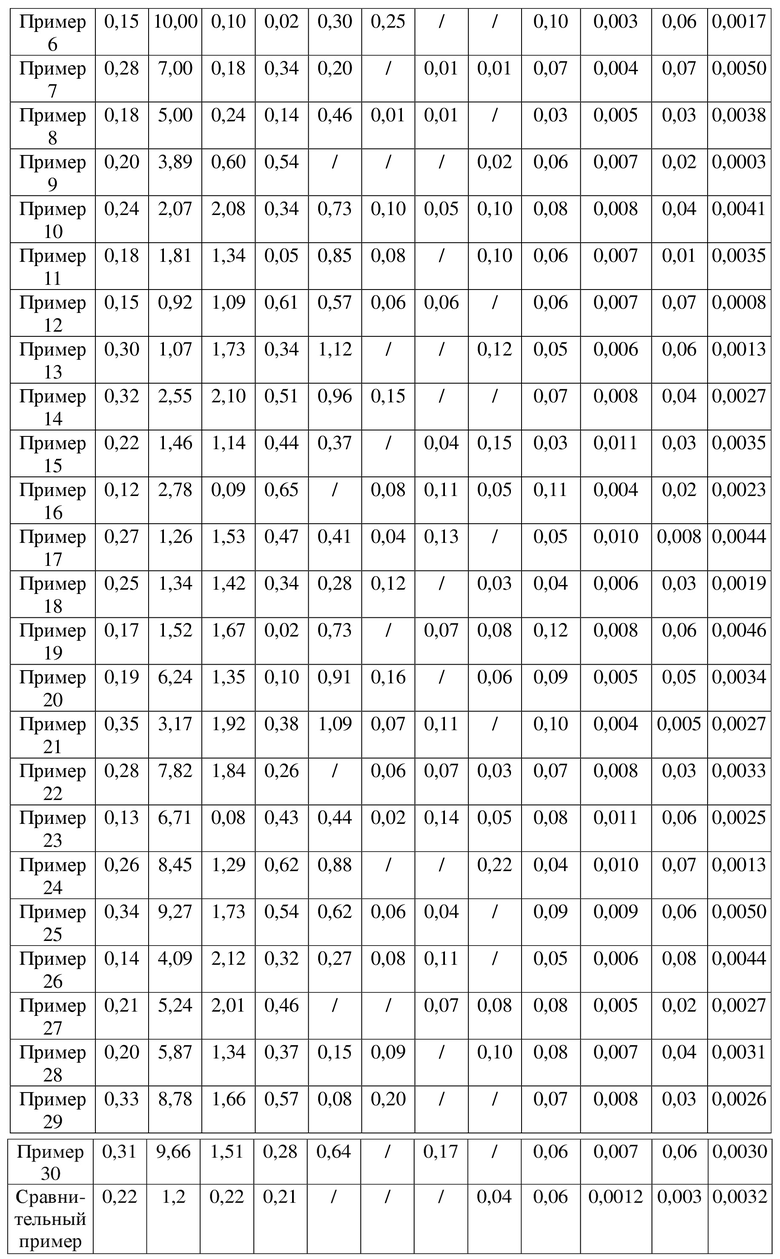

(1) Выполняют операции производства чугуна, выплавки стали, непрерывного литья, горячей прокатки, травления или декапирования и непрерывного цинкования с предварительным отжигом с получением оцинкованного горячеформованного закаленного стального листа или рулонной стали, химический состав подложки которых представлен в таблице 1.

В таблице 1 остальное представляет собой Fe и неизбежные примеси; в сравнительных примерах тип стали представляет собой 22MnB5, при этом числом 22 обозначено содержание углерода, то есть 0,22 вес. % углерода.

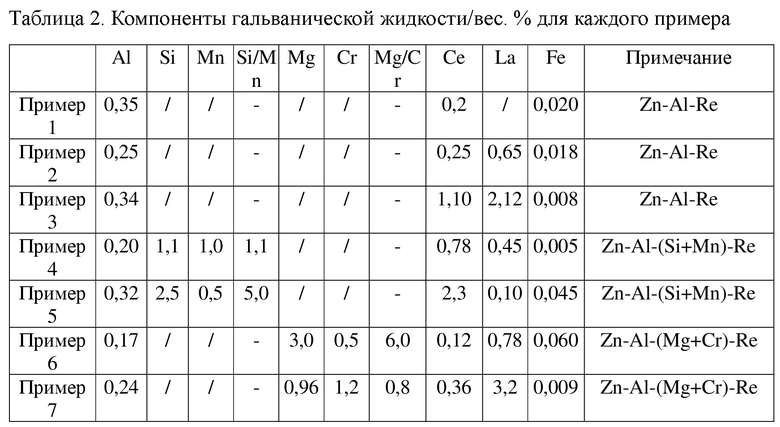

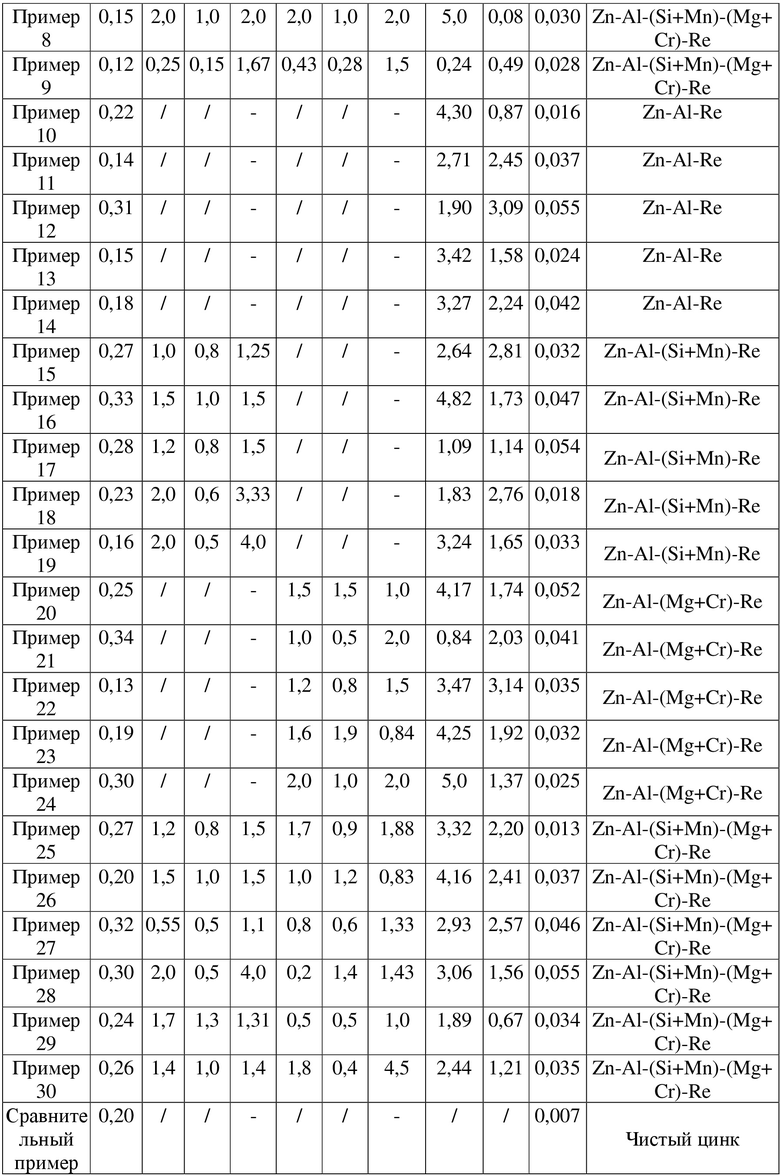

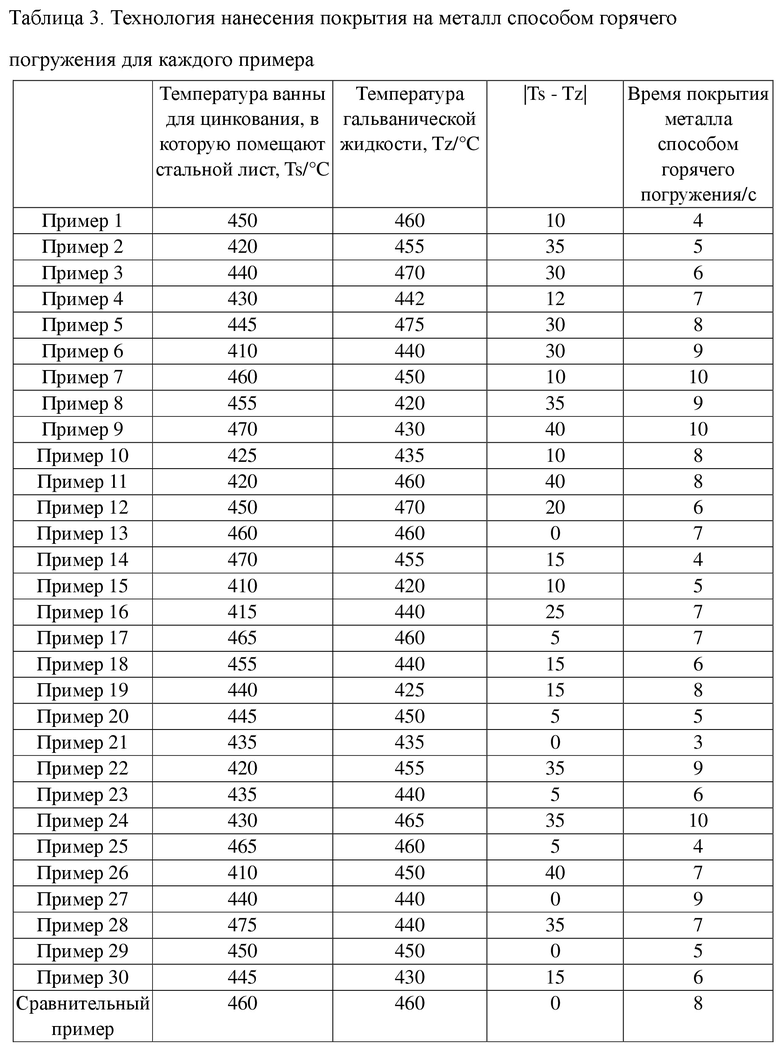

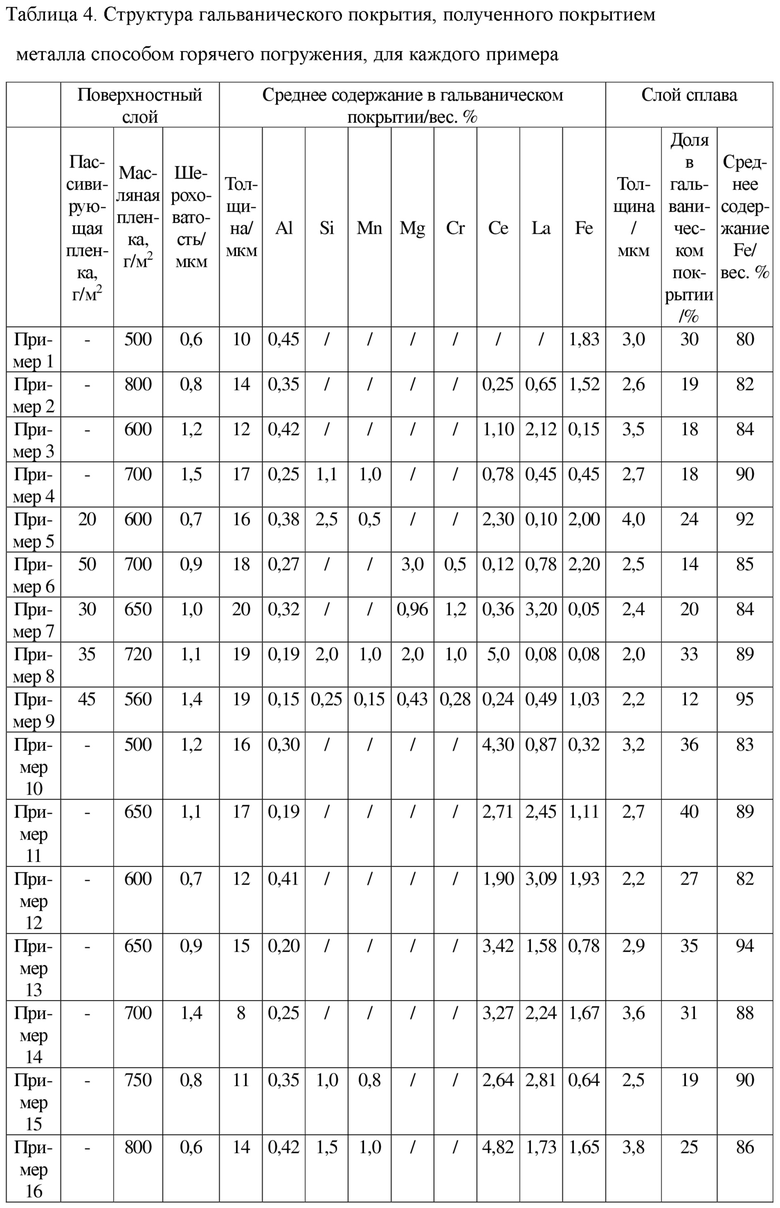

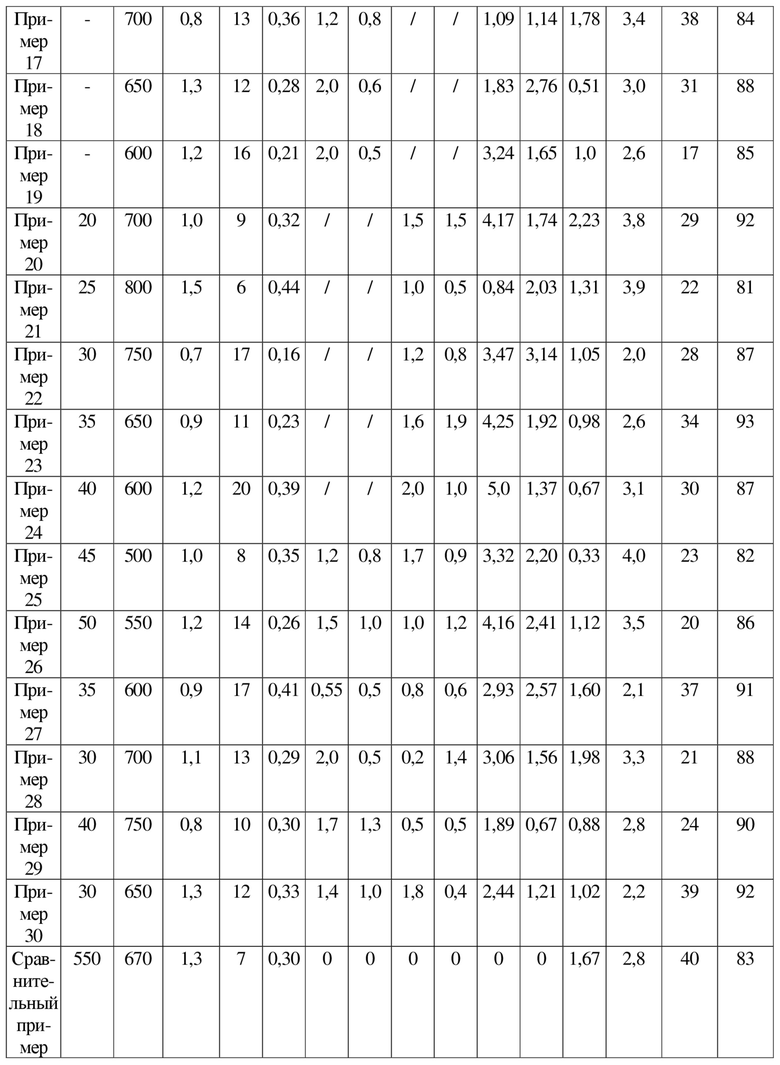

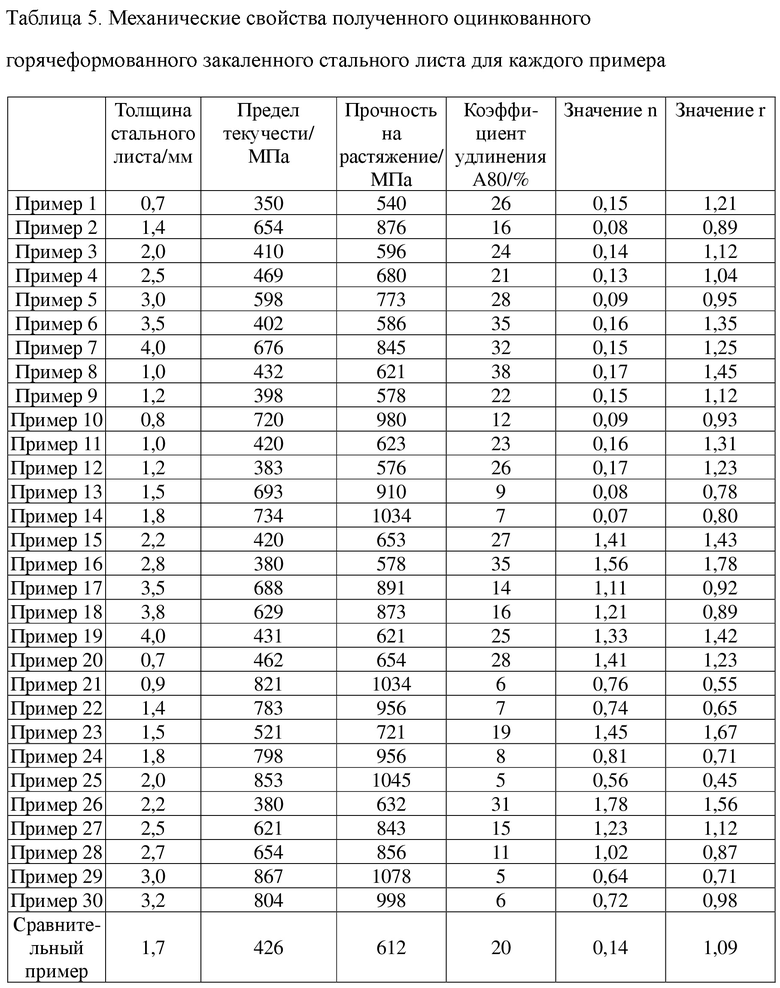

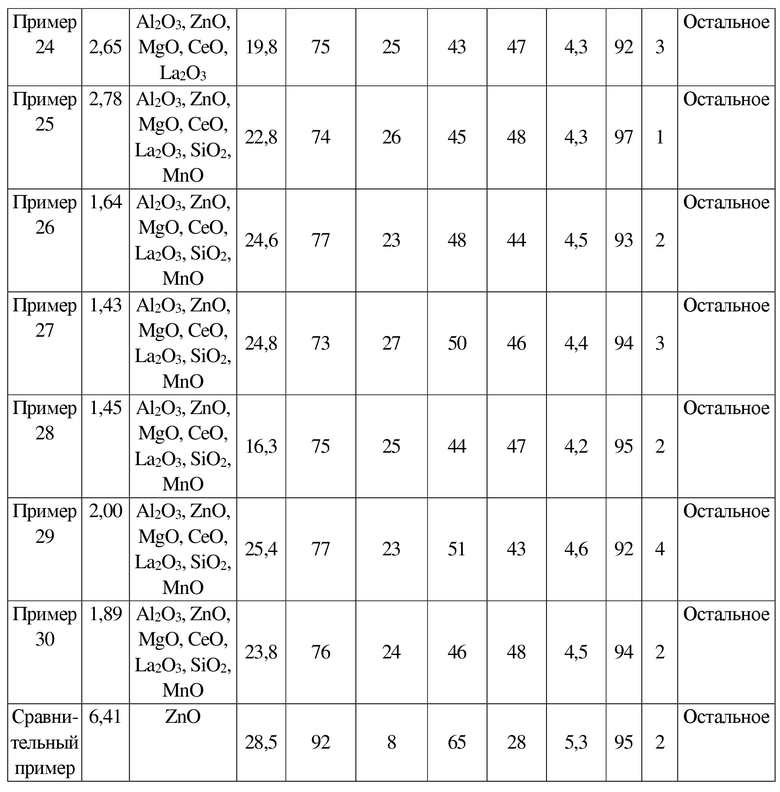

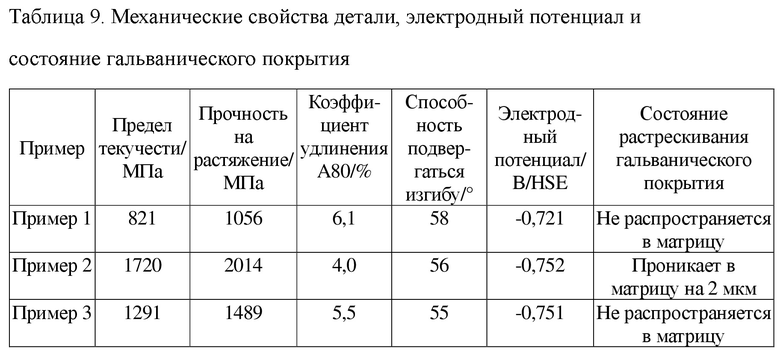

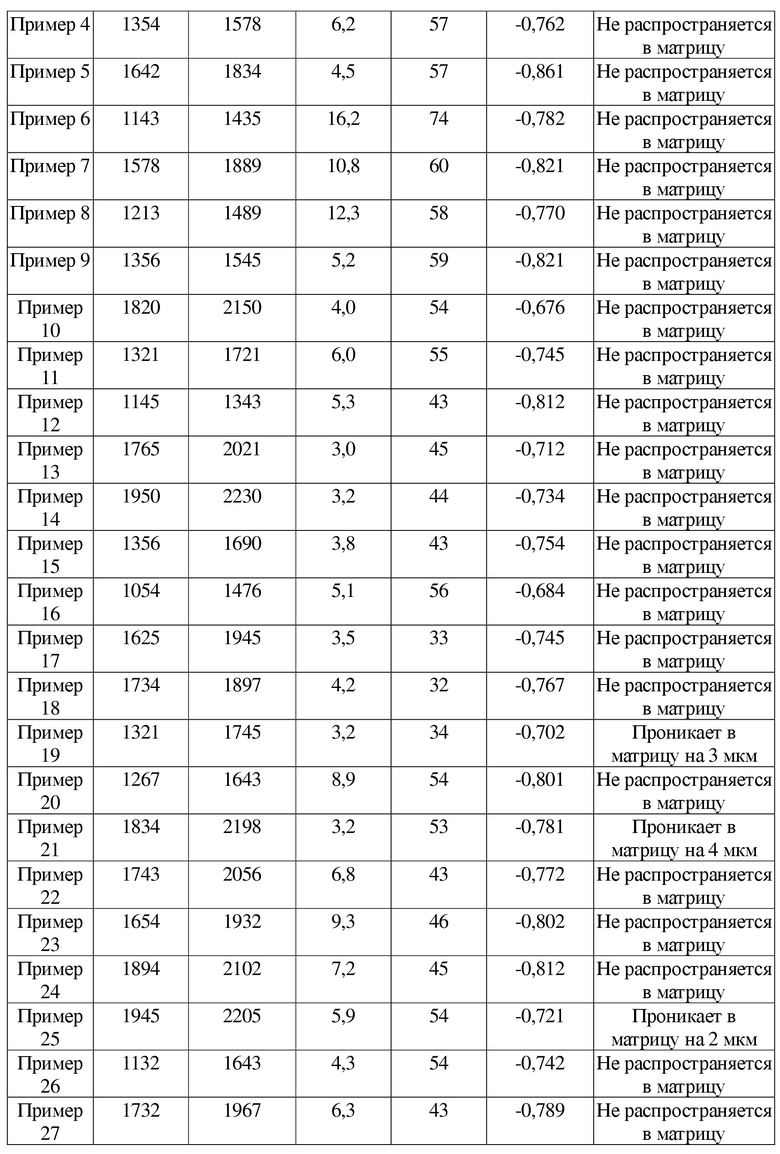

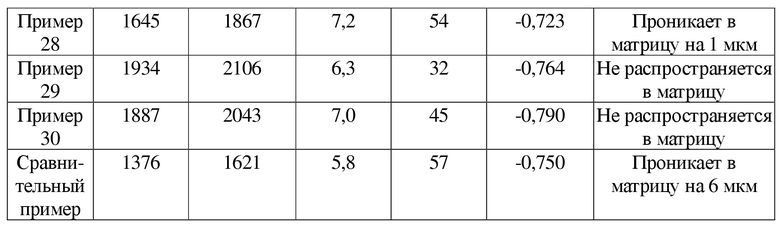

(2) Компоненты гальванической жидкости, используемой для нанесения покрытия на металл способом горячего погружения, представлены в таблице 2; технология нанесения покрытия на металл способом горячего погружения представлена в таблице 3; структура цинкового слоя после нанесения покрытия на металл способом горячего погружения представлена в таблице 4; механические свойства оцинкованного горячим способом листа после нанесения покрытия на металл способом горячего погружения представлены в таблице 5; при этом морфология структуры гальванического покрытия стального листа после нанесения покрытия на металл способом горячего погружения согласно примеру 4 показана на фиг. 2.

В таблице 2 остальное представляет собой Zn и неизбежные примеси.

В таблице 4 остальное среднее содержание в гальваническом покрытии представляет собой Zn и неизбежные примеси.

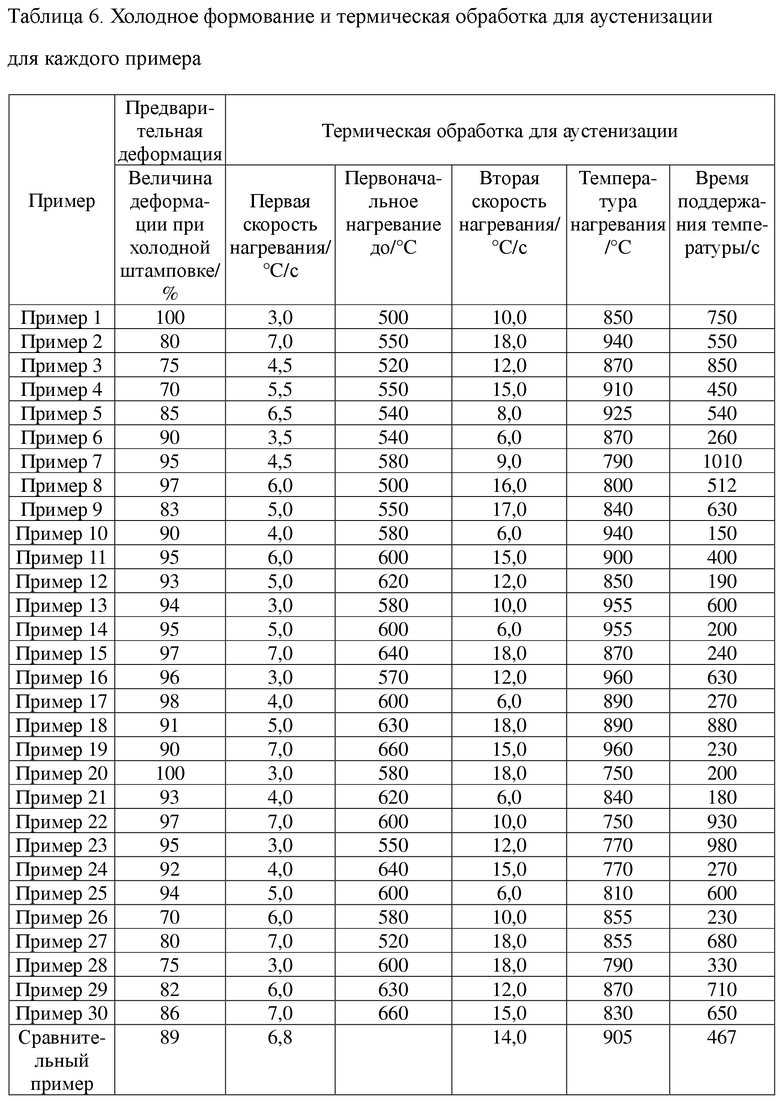

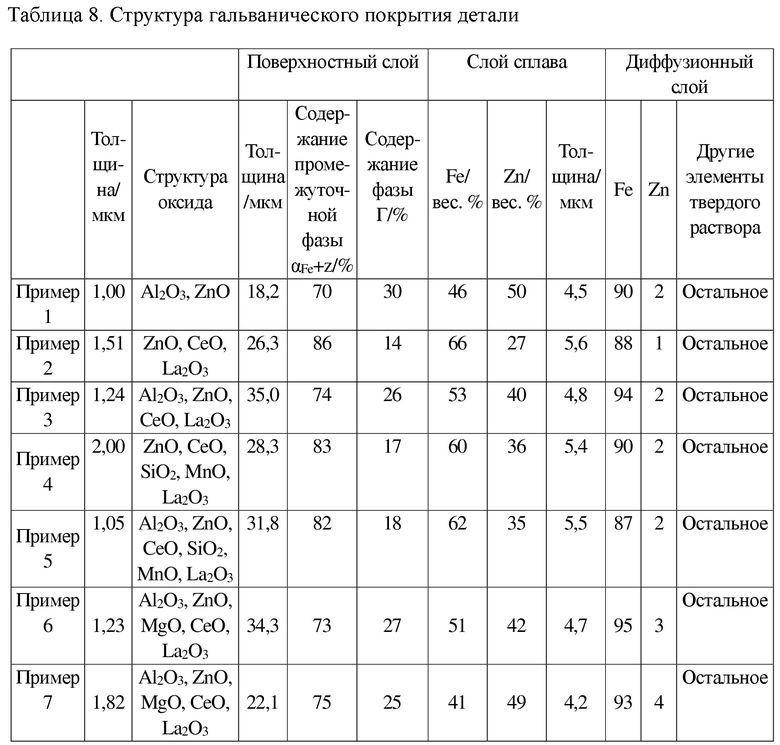

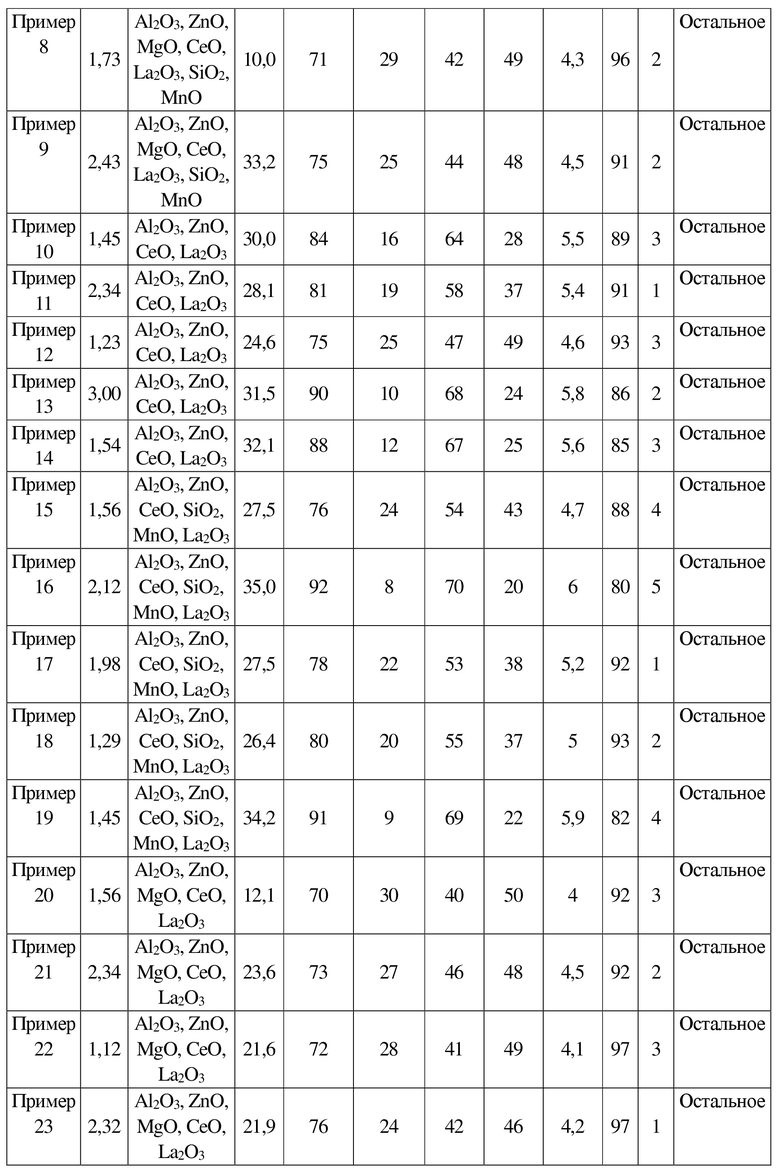

(3) Для каждого примера технология холодной штамповки, термической обработки для аустенизации и предварительного охлаждения представлена в таблице 6, технология охлаждения и горячего формования представлена в таблице 7, структура гальванического покрытия детали представлена в таблице 8, механические свойства детали представлены в таблице 9.

В таблице 6 первая скорость нагревания представляет собой скорость нагревания в диапазоне температур от комнатной температуры до температуры T1, вторая скорость нагревания представляет собой скорость нагревания от температуры T1 до температуры выдерживания.

В таблице 6 примеры 1, 2, 10, 11, 12 соответствуют фиг. 3; примеры 3, 4, 13, 14, 15 соответствуют фиг. 4; пример 5, 16, 17, 18, 19 соответствуют фиг. 5; пример 8, 9, 20, 21, 22 соответствуют фиг. 6; пример 23, 24, 25, 26, 27 соответствуют фиг. 7; пример 6, 7, 28, 29, 30 соответствуют фиг. 8.

Таблица 7. Технология охлаждения и горячего формования

°C/с

°C

°C

с

°C/с

тельный пример

Настоящее изобретение относится к области металлургии, а именно к коррозионно-стойкой оцинкованной горячеформованной закаленной стали, используемой при изготовлении автомобильных деталей. Указанная сталь содержит подложку и гальваническое покрытие. Подложка содержит следующие компоненты, мас.%: C 0,12-0,35, Si 0,08-2,12, Mn 0,42-10,00, Al 0,03-0,12, Cr 0,02-0,65, Mo ≤ 1,12, Nb+V+Ti 0,02-0,25, B 0,0003-0,005, S ≤ 0,012, P ≤ 0,08, остальное представляет собой Fe и неизбежные примеси. Гальваническое покрытие содержит следующие компоненты, мас.%: Al 0,15-0,45, Fe 0,05-2,50, La 0,08-3,2 и/или Ce 0,12-5,0, Si+Mn ≤ 3,0, Mg+Cr ≤ 3,5, остальное представляет собой Zn и неизбежные примеси. Гальваническое покрытие содержит цинковый слой и диффузионный слой, при этом диффузионный слой содержит сдерживающий слой. Цинковый слой имеет толщину 6-20 мкм и в основном состоит из фазы η, содержащей следующие компоненты, мас.%: твердый раствор Fe 0,08-2,20, Al 0,08-0,45, La 0,08-1,4 и/или Ce 0,12-2,0, Si+Mn ≤ 3,0, Mg+Cr ≤ 3,5, Si/Mn ≥ 1,1, Mg/Cr ≥ 0,8. Диффузионный слой имеет толщину 2-4 мкм, что меньше или равняется 40% толщины цинкового слоя, в основном состоит из фаз αFe и Г. В диффузионном слое αFe больше или равняется 80 мас.%, среднее содержание основных элементов в твердом растворе составляет, мас.%: Al 0,34-1,45, La 0,1-2,5 и/или Ce 0,2-3,1, Si+Mn ≤ 15,0, Mg+Cr ≤ 2,4. Сдерживающий слой имеет толщину 100-200 нм, что составляет 5-10% толщины диффузионного слоя, при этом основной компонент сдерживающего слоя представляет собой Fe2Al5. Достигается высокая коррозионная стойкость и сопротивление развитию трещин. 4 н. и 3 з.п. ф-лы, 9 ил., 9 табл., 30 пр.

1. Коррозионно-стойкая оцинкованная горячеформованная закаленная сталь, отличающаяся тем, что она содержит подложку и гальваническое покрытие;

при этом подложка содержит следующие компоненты, мас.%: C 0,12-0,35, Si 0,08-2,12, Mn 0,42-10,00, Al 0,03-0,12, Cr 0,02-0,65, Mo ≤ 1,12, Nb+V+Ti 0,02-0,25, B 0,0003-0,005, S ≤ 0,012, P ≤ 0,08, остальное представляет собой Fe и неизбежные примеси; а

гальваническое покрытие содержит следующие компоненты, мас.%: Al 0,15-0,45, Fe 0,05-2,50, La 0,08-3,2 и/или Ce 0,12-5,0, Si+Mn ≤ 3,0, Mg+Cr ≤ 3,5, остальное представляет собой Zn и неизбежные примеси;

гальваническое покрытие содержит цинковый слой и диффузионный слой, при этом диффузионный слой содержит сдерживающий слой;

причем цинковый слой имеет толщину 6-20 мкм и в основном состоит из фазы η, содержащей следующие компоненты, мас.%: твердый раствор Fe 0,08-2,20, Al 0,08-0,45, La 0,08-1,4 и/или Ce 0,12-2,0, Si+Mn ≤ 3,0, Mg+Cr ≤ 3,5, Si/Mn ≥ 1,1, Mg/Cr ≥ 0,8;

диффузионный слой имеет толщину 2-4 мкм, что меньше или равняется 40% толщины цинкового слоя, в основном состоит из фаз αFe и Г; в диффузионном слое αFe ≥ 80 мас.%; среднее содержание основных элементов в твердом растворе составляет, мас.%: Al 0,34-1,45, La 0,1-2,5 и/или Ce 0,2-3,1, Si+Mn ≤ 15,0, Mg+Cr ≤ 2,4;

сдерживающий слой имеет толщину 100-200 нм, что составляет 5-10% толщины диффузионного слоя, при этом основной компонент сдерживающего слоя представляет собой Fe2Al5.

2. Способ получения коррозионно-стойкой оцинкованной горячеформованной закаленной стали по п. 1, отличающийся тем, что в отношении закаленного стального листа, содержащего следующие компоненты, мас.%: C 0,12-0,35, Si 0,08-2,12, Mn 0,42-10,00, Al 0,03-0,12, Cr 0,02-0,65, Mo ≤ 1,12, Nb+V+Ti 0,02-0,25, B 0,0003-0,005, S ≤ 0,012, P ≤ 0,08; остальное представляет собой Fe и неизбежные примеси, осуществляют нанесение покрытия методом горячего цинкования, причем раствор горячего цинкования содержит следующие компоненты, в мас.%: Al 0,12-0,35, Fe 0,005-0,06, La 0,08-3,2 и/или Ce 0,12-5,0, Si+Mn ≤ 3,0, Mg+Cr ≤ 3,5, Si/Mn ≥ 1,1, Mg/Cr ≥ 0,8, остальное представляет собой Zn и неизбежные примеси;

при этом нанесение покрытия методом горячего цинкования предусматривает следующее: температура ванны для цинкования, в которую помещают закаленный стальной лист, Ts, составляет 410-475°С, температура раствора горячего цинкования, Tz, составляет 420-475°С, время нанесения покрытия методом горячего цинкования составляет 3-10°С;

причем температуры Ts и Tz удовлетворяют условию, при котором ∣Ts - Tz∣ ≤ 40°С.

3. Деталь из коррозионно-стойкой оцинкованной горячеформованной закаленной стали, полученная с применением коррозионно-стойкой оцинкованной горячеформованной закаленной стали по п. 1, отличающаяся тем, что она содержит подложку и гальваническое покрытие;

при этом подложка содержит следующие компоненты, мас.%: C 0,12-0,35, Si 0,08-2,12, Mn 0,42-10,00, Al 0,03-0,12, Cr 0,02-0,65, Mo ≤ 1,12, Nb+V+Ti 0,02-0,25, B 0,0003-0,005, S ≤ 0,012, P ≤ 0,08, остальное представляет собой Fe и неизбежные примеси; а

гальваническое покрытие от внешней поверхности до подложки последовательно содержит поверхностный оксидный слой, легированный слой матрицы Zn-Fe и диффузионный слой;

причем поверхностный оксидный слой имеет толщину 1,0-2,0 мкм, размер зерен менее чем 3 мкм и в основном образован из одного или более оксидов, выбранных из Al2O3, MgO, MnO, SiO2, ZnO, CeO, La2O3;

легированный слой матрицы Zn-Fe имеет толщину 10-35 мкм и состоит из фаз αFe и Г и промежуточной легированной фазы, содержащей ZnMg2; и

в легированном слое матрицы Zn-Fe содержание Fe составляет 40-70 мас.%, а содержание Zn составляет 20-50 мас.%.

4. Способ получения детали из коррозионно-стойкой оцинкованной горячеформованной закаленной стали по п. 3, отличающийся тем, что оцинкованную горячеформованную закаленную сталь, содержащую подложку и гальваническое покрытие, предварительно формуют путем холодной штамповки, осуществляют доводку и термическую обработку для аустенизации с получением заготовки детали;

перемещают заготовку детали после термической обработки для аустенизации в охладительное устройство с осуществлением охлаждения и удаления оксидного слоя;

перемещают заготовку детали после охлаждения и удаления оксидного слоя в пресс-форму с приданием формы или осуществлением низкотемпературного горячего формования;

при этом подложка содержит следующие компоненты, мас.%: C 0,12-0,35, Si 0,08-2,12, Mn 0,42-10,00, Al 0,03-0,12, Cr 0,02-0,65, Mo ≤ 1,12, Nb+V+Ti 0,02-0,25, B 0,0003-0,005, S ≤ 0,012, P ≤ 0,08, остальное представляет собой Fe и неизбежные примеси; а

гальваническое покрытие содержит следующие компоненты, мас.%: Al 0,15-0,45, Fe 0,05-2,50, La 0,08-3,2 и/или Ce 0,12-5,0, Si+Mn ≤ 3,0, Mg+Cr ≤ 3,5, остальное представляет собой Zn и неизбежные примеси;

гальваническое покрытие содержит цинковый слой и диффузионный слой, при этом диффузионный слой содержит сдерживающий слой;

причем цинковый слой имеет толщину 6-20 мкм и в основном состоит из фазы η, содержащей следующие компоненты, мас.%: твердый раствор Fe 0,08-2,20, Al 0,08-0,45, La 0,08-1,4 и/или Ce 0,12-2,0, Si+Mn ≤ 3,0, Mg+Cr ≤ 3,5, Si/Mn ≥ 1,1, Mg/Cr ≥ 0,8;

диффузионный слой имеет толщину 2-4 мкм, что меньше или равняется 40% толщины цинкового слоя, в основном состоит из фаз αFe и Г; в диффузионном слое αFe ≥ 80 мас.%; среднее содержание основных элементов в твердом растворе составляет, мас.%: Al 0,34-1,45, La 0,1-2,5 и/или Ce 0,2-3,1, Si+Mn ≤ 15,0, Mg+Cr ≤ 2,4;

сдерживающий слой имеет толщину 100-200 нм, что составляет 5-10% толщины диффузионного слоя, при этом основной компонент сдерживающего слоя представляет собой Fe2Al5.

5. Способ по п. 4, отличающийся тем, что технология охлаждения и удаления оксидного слоя предусматривает следующее: путем водяного охлаждения или воздушного охлаждения температуру заготовки детали снижают до температуры, которая выше на 10-20°С температуры выделения феррита или бейнита.

6. Способ по п. 4, отличающийся тем, что технология придания формы или низкотемпературного горячего формования предусматривает следующее: время удержания давления составляет 4-8 с, скорость охлаждения после закалки больше или равняется 27 °С/с; при этом если в подложке содержание Mn ≤ 3,0 мас.%, температура горячей штамповки находится в диапазоне 450-760°С, а если в подложке содержание Mn > 3,0 мас.% и ≤ 10,0 мас.%, то температура горячей штамповки находится в диапазоне 350-660°С.

7. Способ по любому из пп. 4-6, отличающийся тем, что технология термической обработки для аустенизации следующая:

I) если в оцинкованной формованной закаленной стальной подложке содержание Mn ≥ 0,42 мас.% и ≤ 3,0 мас.%, то применяют следующую технологию нагревания:

если толщина оцинкованного формованного закаленного стального листа T ≥ 0,7 мм и ≤ 1,4 мм, то температуру выдерживания стального листа при температуре аустенизации и время нагревания до температуры аустеницазии определяют в области ABCD, скорость нагревания Vr в диапазоне температур от комнатной температуры до температуры T1 регулируют в пределах 3-7 °С/с, скорость нагревания Vr в диапазоне температур от температуры T1 до температуры выдерживания регулируют в пределах 6-18 °С/с, при этом температура T1 находится в пределах 500-620°С, при этом в точке A поддерживают температуру 850°С в течение 190 с, в точке B поддерживают температуру 850°С в течение 750 с, в точке C поддерживают температуру 940°С в течение 550 с, а в точке D поддерживают температуру 940°С в течение 150 с; или

если толщина оцинкованного формованного закаленного стального листа T > 1,4 мм и ≤ 2,5 мм, то температуру выдерживания стального листа при температуре аустенизации и время нагревания до температуры аустенизации определяют в области EFGH, скорость нагревания Vr в диапазоне температур от комнатной температуры до температуры T1 регулируют в пределах 3-7 °С/с, скорость нагревания Vr в диапазоне температур от температуры T1 до температуры выдерживания регулируют в пределах 6-18 °С/с, при этом температура T1 находится в пределах 520-640°С, при этом в точке E поддерживают температуру 870°С в течение 240 с, в точке F поддерживают температуру 870°С в течение 850 с, в точке G поддерживают температуру 955°С в течение 600 с, а в точке H поддерживают температуру 955°С в течение 200 с; или

если толщина оцинкованного формованного закаленного стального листа T > 2,5 мм и ≤ 4,0 мм, то температуру выдерживания стального листа при температуре аустенизации и время нагревания до температуры аустенизации определяют в области IJKL, скорость нагревания Vr в диапазоне температур от комнатной температуры до температуры T1 регулируют в пределах 3-7 °С/с, скорость нагревания Vr в диапазоне температур от температуры T1 до температуры выдерживания регулируют в пределах 6-18 °С/с, при этом температура T1 находится в пределах 540-660°С, при этом в точке I поддерживают температуру 890°С в течение 270 с, в точке J поддерживают температуру 890°С в течение 880 с, в точке K поддерживают температуру 960°С в течение 630 с, а в точке L поддерживают температуру 960°С в течение 230 с;

II) если в оцинкованной формованной закаленной стальной подложке содержание Mn > 3,0 мас.% и ≤ 10,0 мас.%, то применяют следующую технологию нагревания:

если толщина оцинкованного формованного закаленного стального листа T ≥ 0,7 мм и ≤ 1,4 мм, то температуру выдерживания стального листа при температуре аустенизации и время нагревания до температуры аустенизации определяют в области A1B1C1D1, скорость нагревания Vr в диапазоне температур от комнатной температуры до температуры T1 регулируют в пределах 3-7 °С/с, скорость нагревания Vr в диапазоне температур от температуры T1 до температуры выдерживания регулируют в пределах 6-18 °С/с, при этом температура T1 находится в пределах 500-620°С, при этом в точке A1 поддерживают температуру 750°С в течение 200 с, в точке B1 поддерживают температуру 750°С в течение 930 с, в точке C1 поддерживают температуру 840°С в течение 630 с, а в точке D1 поддерживают температуру 840°С в течение 180 с; или

если толщина оцинкованного формованного закаленного стального листа T > 1,4 мм и ≤ 2,5 мм, то температуру выдерживания стального листа при температуре аустенизации и время нагревания до температуры аустенизации определяют в области E1F1G1H1, скорость нагревания Vr в диапазоне температур от комнатной температуры до температуры T1 регулируют в пределах 3-7 °С/с, скорость нагревания Vr в диапазоне температур от температуры T1 до температуры выдерживания регулируют в пределах 6-18 °С/с, при этом температура T1 находится в пределах 520-640°С, при этом в точке E1 поддерживают температуру 770°С в течение 270 с, в точке F1 поддерживают температуру 770°С в течение 980 с, в точке G1 поддерживают температуру 855°С в течение 680 с, а в точке H1 поддерживают температуру 855°С в течение 230 с; или

если толщина оцинкованного формованного закаленного стального листа T > 2,5 мм и ≤ 4,0 мм, то температуру выдерживания стального листа при температуре аустенизации и время нагревания до температуры аустенизации определяют в области I1J1K1L1, скорость нагревания Vr в диапазоне температур от комнатной температуры до температуры T1 регулируют в пределах 3-7 °С/с, скорость нагревания Vr в диапазоне температур от температуры T1 до температуры выдерживания регулируют в пределах 6-18 °С/с, при этом температура T1 находится в пределах 540-660°С, при этом в точке I1 поддерживают температуру 790°С в течение 330 с, в точке J1 поддерживают температуру 790°С в течение 1010 с, в точке K1 поддерживают температуру 870°С в течение 710 с, а в точке L1 поддерживают температуру 870°С в течение 260 с.

Авторы

Даты

2025-01-15—Публикация

2023-05-15—Подача