Изобретение относится к утилизации отработанных кислых (солянокислых и сернокислых) травильных растворов сталепрокатных заводов и может быть применено в металлургической промышленности, промышленной экологии, а также в процессах водоочистки с использованием коагулянтов.

На сталепрокатных заводах перед процессом нанесения цинкового покрытия поверхность стали очищают последовательной обработкой концентрированными растворами серной и соляной кислот. При продолжительном применении этих растворов кислоты истощаются (до 10 г/л H2SO4 и 25 г/л HCl) и образуются отработанные травильные растворы (ОТР), содержащие (на примере одного из заводов РФ) до 300 г/л сульфатов и до 450 г/л хлоридов железа (II). Такие растворы не могут быть использованы в процессах травления, так как уже не способны очищать поверхность стали из-за низкой концентрации кислот. Поэтому их выводят из технологического цикла и отправляют на нейтрализацию.

В настоящее время ОТР объединяют с другими стоками и на очистных сооружениях заводов нейтрализуют оксидом кальция. В результате образуются известковый шлам (до 5000 т/год) и сточная вода (до 12000 м3/год). Эту сточную воду, перед сбросом в коллектор, необходимо разбавить в сотни раз, так как она содержит хлорид кальция в количествах до 100 г/л.

При длительном стоянии в шламах, содержащих соли железа (II) и (III), a также сульфат кальция происходят химические превращения, в результате которых возрастает доля трехвалентного железа, а гидроксиды железа, выветриваясь, превращаются в соответствующие оксиды (до 32% Fe3O4). Эти известковые шламы не востребованы и за их хранение предприятия оплачивают штрафы.

Таким образом, для утилизации ОТР ежегодно потребляется около 1400 т СаО и 1 млн м3 технической воды. В результате за год безвозвратно теряются около 2700 т сульфата и 320 т хлорида железа (II), 100 т серной и 20 т соляной кислот [1].

Известен способ утилизации отработанных солянокислых травильных растворов окислением хлорида железа (II) хлором и выделением из раствора хлорида железа (III) [2].

Недостатками этого способа утилизации являются его трудоемкость и энергоемкость, обусловленные необходимостью выделения из концентрированных водных растворов кристаллического хлорида железа (III) испарением воды и применением токсичных окислителей. Растворимость хлорида железа (III) в воде (с разложением в результате гидролиза) составляет 91,9 г/100 г воды или 48% [3]. Это значит, что для выделения из воды кристаллогидрата FeCl3·12H2O необходимо удалить воду из сильно концентрированных сиропов выпариванием. Известно, что при нагревании в водных растворах хлорид железа (III) гидролизуется, с образованием хлорида гидроксожелеза (III), поэтому воду удаляют под вакуумом. Применение агрессивного и сильно токсичного окислителя - хлора делает этот процесс не технологичным.

Однако главным недостатком описанного способа является то, что он может быть использован только для утилизации солянокислых ОТР, тогда как на сталепрокатных заводах образуются также и сернокислые ОТР в объемах, в 15 раз превосходящих солянокислые. Таким образом, рассмотренный способ не позволяет утилизировать весь объем образующихся ОТР.

Известен способ утилизации сернокислого травильного раствора [4] выделением из него FeSO4·12H2O кристаллизацией, и серной кислоты. Данный способ отличается следующими недостатками: энергоемкостью, трудоемкостью и может быть использован только для утилизации сернокислых ОТР.

Наиболее близким к настоящему изобретению является способ утилизации кислых железосодержащих травильных растворов [5] нейтрализацией этих растворов гидроксидом калия при pH=9-10 с последующим окислением железа (II) до железа (III) раствором 3%-ной перекиси водорода. Осадок фильтруют и подвергают сушке при температуре 120°С, получая железоокисные пигменты как основу для приготовления красок и эмалей. Фильтрат утилизируется в виде жидких калийных удобрений.

Данный способ имеет ряд недостатков: а) сложность технологического оборудования, обусловленная необходимостью осуществления процессов окисления перекисью водорода (3%) в суспензии гидроксидов железа (II) и (III), фильтрации и сушки пигментов - оксидов железа; б) хранение и транспортировка больших объемов разбавленных водных растворов калийного удобрения.

Задача изобретения - усовершенствование и упрощение процесса утилизации кислых ОТР.

Технический результат - полная безотходная утилизация ОТР с целевым использованием окисленных растворов в качестве коагулянтов в процессах водоочистки. Это достигается тем, что утилизацию ОТР, содержащих сульфаты и хлориды железа (II), осуществляют окислением катионов железа (II) с применением окислителя, и целевым использованием переработанных растворов. В качестве окислителя применяют концентрат гипохлорита натрия, содержащий гипохлорит натрия и гидроксид натрия, полученную суспензию обрабатывают минимальным количеством минеральной кислоты до растворения осадка, а переработанные растворы используют как коагулянты в процессах водоочистки.

Способ позволяет упростить и усовершенствовать процесс утилизации ОТР, так как может быть использован для переработки всех видов кислых железосодержащих ОТР, а также любых смесей хлоридов и сульфатов железа. При этом процесс осуществляется без образования побочных продуктов, загрязняющих окружающую среду.

Процесс окисления осуществляют при комнатной температуре при совместном отстаивании концентрата гипохлорита натрия и смеси травильных растворов. Способ позволяет полностью вовлекать в цикл утилизации все виды железосодержащих ОТР. При этом предотвращается образование сточных вод и шламов, все расходы на процесс утилизации травильных растворов окупаются, так как переработанная смесь ОТР используется как коагулянт в процессах водоочистки и может заменить применяемый в настоящее время дорогостоящий сульфат алюминия. Таким образом, предлагаемый способ утилизации ОТР имеет несомненные эколого-экономические преимущества по отношению к ранее существующим способам.

Пример 1. К 1 литру смеси ОТР (FeCl2+HCl):(FeSO4+H2SO4)=1:4, содержащей (г/л): сульфат железа (II) - (166,1), хлорида железа (II) - (72,2), серной кислоты - (29,8) и соляной кислоты (3,0), добавляют эквивалентное количество концентрата гипохлорита натрия (150,0 мл), необходимое для полного окисления Fe2+ в Fe3+, содержащего (г/л): гипохлорит натрия - (60,8) и гидроксида натрия - (1,7), и перемешивают. Смесь превращается в темно-бурую суспензию, которую обрабатывают минимальным объемом минеральной кислоты до растворения осадка. Конверсия Fe2+→Fe3+ составляет 98,9%.

Пример 2. К 1 литру сернокислого ОТР, содержащего (г/л): сульфат железа (II) - (205,0), серной кислоты - (37,2), добавляют эквивалентное количество концентрата гипохлорита натрия (124,0 мл), необходимое для полного окисления Fe2+ в Fe3+, содержащего (г/л) гипохлорит натрия - (50,2) и гидроксида натрия - (1,4), и перемешивают. Смесь превращается в темно-бурую суспензию, которую обрабатывают минимальным объемом минеральной кислоты до растворения осадка. Конверсия Fe2+→Fe3+ составляет 98,9%.

Пример 3. К 1 литру солянокислого ОТР, содержащего (г/л): хлорид железа (II) - (358,0), соляной кислоты - (14,9). добавляют эквивалентное количество концентрата гипохлорита натрия (260,0 мл), необходимое для полного окисления Fe2+ в Fe3+, содержащего (г/л) гипохлорит натрия - (105,0) и гидроксида натрия - (2,9), и перемешивают. Смесь превращается в темно-бурую суспензию, которую обрабатывают минимальным объемом минеральной кислоты до растворения осадка. Конверсия Fe2+→Fe3+ составляет 98,9%.

Пример 4. К 1 литру смеси ОТР (FeCl2+HCl):(FeSO4+H2SO4)=1:4, содержащей (г/л): сульфат железа (II) - (166,1), хлорида железа (II) - (72,2), серной кислоты - (29,8) и соляной кислоты (3,0), добавляют количество концентрата гипохлорита натрия (119,8 мл), необходимое для 80% окисления Fe2+ в Fe3+, содержащего (г/л): гипохлорит натрия - (48,6) и гидроксида натрия - (1,4), и перемешивают. Смесь превращается в темно-бурую суспензию, которую обрабатывают минимальным объемом минеральной кислоты до растворения осадка. Конверсия Fe2+→Fe3+ составляет 79,9%.

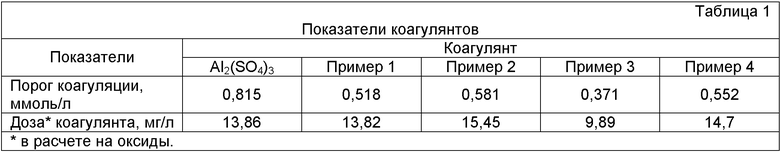

Для оценки коагуляционной активности окисленных травильных растворов нами были сопоставлены основные показатели различных видов коагулянтов, применяемых для очистки воды реки Десна (таблица 1).

Данные таблицы 1 показывают, что железосодержащие коагулянты, полученные путем окисления ОТР, могут быть рекомендованы для замены сульфата алюминия в процессах водоочистки.

Таким образом, предложенный способ позволяет осуществить количественную, безотходную утилизацию железосодержащих ОТР сталепрокатных заводов и выделить из них эффективные коагулянты для водоочистки.

Источники информации

1. Винникова О.С. Проблемы утилизации травильных растворов сталепрокатных заводов / О.С.Винникова, Пашаян А.А., Лукашов С.В. // Экологические проблемы регионов Украины: материалы IX Всеукраинской науч. конф. студентов, магистров и аспирантов / Одес. гос. экол. ун-т. - Одесса, 2007. - С.45-47.

2. Пат. США 4066748, МПК C01G 49/10 (20060101). Непрерывный процесс регенерации хлорида железа из раствора / J.-M.Lietard, G.Matthijs; UCB, Societe Anonyme (Brussels, BE). - заявлено 13.08.1976; опубл. 03.01.1978.

3. Химический энциклопедический словарь / Гл. ред. И.Л.Кнунянц. - М.: Сов. энцикл., 1983. - С.201.

4. Пат. США 3900955, МПК С01В 17/90 (20060101). Метод регенерации серной кислоты и сульфата железа из отработанных травильных растворов / К.Peterson, С.Joseph. - заявлено 15.10.1973; опубл. 26.08.1975.

5. Пат. 2019524, МПК C02F 1/64. Способ обработки кислых железосодержащих сточных вод / Б.Н.Жульков, В.М.Хорошкин; Всероссийский научно-исследовательский институт экспериментальной физики. - заявлено 01.07.1991; опубл. 15.09.1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КОАГУЛЯНТА | 2010 |

|

RU2424195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КОАГУЛЯНТА ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2018 |

|

RU2702572C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО РАСТВОРА ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2747666C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРНОКИСЛЫХ РАСТВОРОВ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2740063C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО КОАГУЛЯНТА | 2022 |

|

RU2784031C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА | 2023 |

|

RU2818198C1 |

| Способ получения раствора смеси хлората и гипохлорита магния | 1987 |

|

SU1624057A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2006 |

|

RU2307856C1 |

| Химическая добавка для цементных изделий | 2015 |

|

RU2612185C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2001 |

|

RU2193251C2 |

Изобретение относится к утилизации отработанных кислых (солянокислых и сернокислых) травильных растворов сталепрокатных заводов и может быть применено в металлургической промышленности, промышленной экологии, а также в процессах водоочистки с использованием коагулянтов. Отработанные травильные растворы, содержащие сульфаты и хлориды железа (II), утилизируют окислением катионов железа (II) с применением окислителя и целевым использованием переработанных растворов. В качестве окислителя применяют концентрат гипохлорита натрия, содержащий гипохлорит натрия и гидроксид натрия. Полученную суспензию обрабатывают минимальным количеством минеральной кислоты до растворения осадка, а переработанные растворы используют как коагулянты в процессах водоочистки. Технический результат: полная безотходная утилизация отработанных травильных растворов с целевым использованием окисленных растворов в качестве коагулянтов в процессах водоочистки. 1 табл.

Способ утилизации отработанных травильных растворов, содержащих сульфаты и хлориды железа (II), окислением катионов железа (II) с применением окислителя и целевым использованием переработанных растворов, отличающийся тем, что в качестве окислителя применяют концентрат гипохлорита натрия, содержащий гипохлорит натрия и гидроксид натрия, полученную суспензию обрабатывают минимальным количеством минеральной кислоты до растворения осадка, а переработанные растворы используют как коагулянты в процессах водоочистки.

| СПОСОБ ОБРАБОТКИ КИСЛЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 1991 |

|

RU2019524C1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ РАСТВОРОВ | 1996 |

|

RU2110488C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| GB 1485067 A, 08.09.1977. | |||

Авторы

Даты

2011-09-10—Публикация

2010-01-15—Подача