Изобретение относится к утилизации отработанных сернокислых травильных растворов металлургических и машиностроительных производств и может быть применено в процессах водоочистки с использованием получаемых коагулянтов.

Известен способ утилизации отработанных травильных растворов, содержащих сульфаты и хлориды железа (II), которые утилизируют окислением катионов железа (II) с применением окислителя и целевым использованием переработанных растворов (Патент РФ на изобретение №2428522, МПК C23G 1/36, от 10.09.2010). В качестве окислителя применяют концентрат гипохлорита натрия, содержащий гипохлорит натрия и гидроксид натрия. Полученную суспензию обрабатывают минимальным количеством минеральной кислоты до растворения осадка, а переработанные растворы используют как коагулянты в процессах очистки воды.

Недостатками способа являются содержание в коагулянтах сложно удаляемых при очистке соединений натрия, а также применение дефицитного окислителя-гипохлорита.

Известен способ получения сульфата магния, включающий взаимодействие магнийсодержащего сырья - тонкодисперсной пыли магнезита с отработанной серной кислотой, кристаллизацию целевого продукта и сушку его (Патент РФ на изобретение №2078041, МПК C01F 5/40, 1997). В качестве отработанной серной кислоты используют травильный сернокислый раствор и на взаимодействие исходные реагенты подают в массовом соотношении магнезит: сульфат-ионы в травильном растворе (1,05-1,2):1 с последующей гидротермальной обработкой полученной суспензии при температуре 60-80°С в течение 1,5-2,0 часов.

Однако и этот способ имеет следующие недостатки:

1. низкий выход получаемых сульфата магния и пигмента;

2. высокие энергозатраты на выпарку раствора;

3. качество сульфата магния и железооксидных пигментов не соответствует требованиям для производства некоторых видов материалов.

Наиболее близким по технической сущности и достигаемому эффекту предлагаемому является способ переработки сернокислого травильного раствора серной кислоты с тонкодисперсным магнийсодержащим сырьем (Патент РФ на изобретение №2634017, Способ получения сульфата магния и железооксидных пигментов из отходов производств, МПК C01F 5/40, от 12.10.2017). В качестве магнийсодержащего сырья используют доломитовую пыль, образующуюся при прокаливании доломита при температуре 600-750°С. Соотношение сульфат-ионы - доломитовая пыль в травильном растворе составляет 1:1,1. Проводят гидротермальную обработку полученной суспензии, продувая раствор воздухом, кислород которого окисляет железо Fe+2 в Fe+3. Осадок отделяют на фильтр-прессе и отмывают от водорастворимых соединений. Проводят термообработку осадка в железооксидный пигмент. Сушку и измельчение железооксидного пигмента осуществляют одновременно в комбинированной распылительной сушилке. Отделенный на фильтр-прессе фильтрат и промывную воду, содержащую сульфат магния, подают в реактор. Повышают в растворе содержание сульфат-ионов до 35-40% добавкой концентрированной серной кислоты и проводят нейтрализацию доломитовой пылью при температуре 80-100°С до рН, равного 7,0-7,5. Кристаллизацию сульфата магния проводят в кристаллизаторе.

Недостатками указанного способа являются сложная технологическая схема переработки отходов, использование концентрированной серной кислоты, высокий расход дефицитной доломитовой пыли.

Технической проблемой в настоящее время является сложность разработки безотходного эффективного способа переработки отработанного сернокислого раствора травления металлов с получением вяжущего, пригодного для изготовления высокого качества строительных материалов наружного применения.

Техническим результатом предлагаемого решения является упрощение технологической схемы способа и исключение использования дефицитных материалов.

Поставленный технический результат достигается тем, что в способе переработки отработанных сернокислых растворов травления металлов, включающем подачу сернокислого раствора в реактор и ввод в него щелочного реагента, получение суспензии из указанной смеси, отделение осадка и получение из него товарных продуктов, согласно предлагаемому решению, в реактор вместе с сернокислым раствором подают шлам хлорида кальция и пыль-уноса известняка при следующем соотношении компонентов, масс. %:

При этом в реактор с сернокислым раствором вначале добавляют шлам хлорида кальция и после достижения рН, равного 5,0-5,5, в реактор подают пыль-уноса известняка до рН, равного 7,0-8,0, после окончания реакций суспензию передают в вакуум-кристаллизатор, где образуются кристаллогидраты сульфата кальция и кристаллогидраты хлорида кальция, а после кристаллизации полученную смесь подают в центрифугу и отделяют на ней указанные кристаллогидраты, после чего их подают в комбинированную сушилку «кипящего слоя», где ведут измельчение кристаллогидратов до размера 10-15 мкм и одновременную сушку в течение 15-20 мин при температуре 110-340°С, при этом получая вяжущее, содержащее гипс с примесью кристаллогидрата хлорида кальция и железооксидного пигмента.

Отработанный сернокислый раствор травления металлов, содержащий масс. %: 4-5 H2SO4 и 18-20 Fe2SO4. перерабатывается Златоустовским металлургическим заводом нейтрализацией известковым молочком с образованием гипсосодержащей суспензии, отделения от нее избыточной влаги с получением низкого качества гипсосодержащего шлама.

Шлам хлорида кальция, содержащий, масс. %: CaCl2 82-83 и примеси оксида алюминия, получаемый нейтрализацией растворов травления металлов известковым молоком ОАО ММК. Шлам частично используется как добавка к бетонной смеси.

Пыль-уноса известняка, содержащая, масс. %: СаО-74,2; SiO2-1,8; MgO-2,8; СаСО3-21,2. Пыль-уноса вырабатывается Златоустовским металлургическим заводом и частично используется для нейтрализации сточных вод.

Выбор указанных выше отходов для достижения поставленного технического результата объясняется не только их высокой активностью, но они, входя в состав образуемых продуктов, в том числе и гипса, значительно повышают прочность изделий, что подтверждается приведенными ниже данными.

Природный гипс имеет невысокую прочность на сжатие 2-16 МПа и она повышается при тепловой обработке в автоклаве в среде насыщенного пара при давлении 0,15-0,3 МПа. Вместо автоклава возможно использовать в качестве тепловой среды водных растворов некоторые соли (хлористый кальций, известь). Добавка извести (СаО) также активизирует химическое взаимодействие гипса с водой, повышая прочность изделий, получаемых на его основе на сжатие на 10-20 МПа (Волженский А.В., Буров Ю.С., Колокольников B.C., Минеральные вяжущие вещества. М.: Стройиздат, 1979, с. 358).

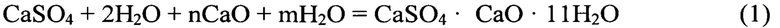

В связи с этим, в промышленных условиях для повышения прочности природного гипса его обрабатывают в запарочных аппаратах (паровых котлах) при температуре 140-190°С и давлении 1,3 атм. в течение 1,0-1,5 часов, получая при этом 15% гипса первого сорта прочностью 55 МПа и 25% - второго сорта прочностью 40 МПа (Энциклопедия (краткая химическая). М.: «Советская энциклопедия», 1964, Т. 3, с. 66). При добавке к сульфату кальция извести (СаО), повышении температуры до 140°С и дисперсности возрастает качество гипса и прочность изделий, что объясняется образованием более прочной гипсосодержащей структуры, образуемой по приведенным ниже реакциям (1 и 2):

Предлагаемый способ переработки отработанного сернокислого раствора травления металлов проводится в приведенных ниже трех стадиях.

На первой стадии проводят взаимодействие в реакторе серной кислоты раствора со шламом хлорида кальция при рН, равном 5,0-5,5, и температуре 80-90°С по реакции (3) с образованием суспензии, содержащей сульфат кальция и соляную кислоту.

После окончания реакции в этом же реакторе проводят нейтрализацию суспензии оксидом кальция пыли известняка до рН, равного 7,0-8,0, при этом в суспензии повышается температура до 90-100°С и протекают реакции (4 и 5) с образованием сульфата и хлорида кальция и гидроксида железа.

После окончания реакций суспензию передают на вторую стадию в вакуум кристаллизатор-затор, в котором при температуре ниже 60°С по реакции (6) образуется кристаллогидрат сульфата кальция-гипс, а при температуре ниже 30,2°С - кристаллогидрат хлорида кальция по реакции (7).

Характеристика и условия их образования приведены в табл. 1 (Краткая химическая энциклопедия. -М. Советская энциклопедия, 1964, Т. 3, с. 1028).

Химический состав выделяемых при охлаждении раствора кристаллогидратов в условия их образования.

После окончания кристаллизации смесь подают в центрифугу, в которой от нее отделяют указанные кристаллогидраты и подают их на третью стадию в комбинированную сушилку «кипящего слоя», в которой проводят измельчение кристаллогидратов до размера частиц 15-19 мкм и одновременно сушку смеси в течение 15-20 мин. при температуре 110-340°С. При этом по реакциям (10) получается вяжущее, содержащее гипс с примесью кристаллогидрата хлорида кальция и железооксидного пигмента, цвет которого зависит от температуры обработки: желтый при температуре 110°С, черный - при 200°С и красный - при 340°С.

Вяжущее, получаемое в сушилке, содержащее гипс с примесью указанных выше кристаллогидратов и пигментов имеет прочность 65-75 МПа и пригодно для изготовления строительных материалов наружного применения, например, облицовочных плит или панелей.

Снижение содержания сернокислого раствора от травления металлов в реакторе менее 67 масс. % снизит количество гипса в вяжущем, а увеличение его количества более 70 масс. % повысит расход привозного шлама хлорида кальция.

При содержании шлама хлорида кальция менее 20 масс. % не будет связана вся серная кислота в растворе и рН будет ниже 5,0, а повышение содержания его более 22 масс. % повысит расход шлама хлорида кальция, что не экономично из-за доставки его из других предприятий.

При снижении содержания пыли-уноса известняка менее 10 масс. % не будет полностью нейтрализован раствор и рН в нем будет ниже 7,0, а повышение ее содержания более 11 масс. % повысит рН суспензии выше 8,0, что снизит качество вяжущего.

Измельчение кристаллогидратов в сушилке «кипящего слоя» до размера менее 10 мкм значительно увеличивает время измельчения, а измельчение их до размера более 15 мкм ухудшает укрывистость пигментов.

Снижение температуры сушки менее 110°С увеличивает время сушки и расход энергии, а увеличение температуры сушки более 340°С приводит к перерасходу энергии и снижению качества пигмента («пережог»).

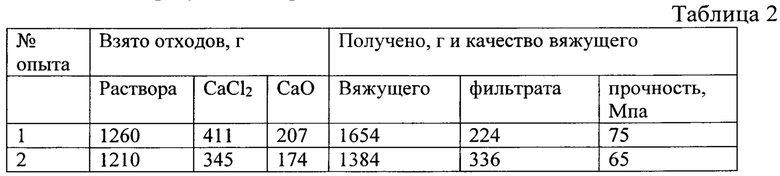

Предлагаемый способ переработки отработанного раствора травления металлов проиллюстрирован технологической схемой.

На указанной схеме обозначены:

1 - емкость отработанного сернокислого раствора травления металлов;

2 - бункер шлама хлорида кальция:

3- бункер пыли-уноса известняка;

4 - реактор;

5 - промежуточная емкость;

6 - шламовый насос;

7 - вакуум кристаллизатор;

8 - центрифуга;

9 - емкость для затворения гипса;

10 - сушилка «кипящего слоя»;

11 - бункер вяжущего.

Способ переработки отработанного раствора травления металлов осуществляется следующим образом.

В реактор 4 подают отработанный сернокислый раствор из емкости 1 и в него же из бункера 2 подают расчетное количество шлам хлорида кальция до рН, равного 5,0-5,5. При этом в реакторе протекает реакция (3) и повышается температура до 80-90°С. После окончания реакции в этот же реактор подают из бункера 3 пыль-уноса известняка до рН, равного 7,0-8,0. При этом в реакторе повышается температура до 90-100°С и протекают реакции (4 и 5) с образованием сульфата и хлорида кальция и гидроксида железа. После окончания реакции суспензию переливают в промежуточную емкость 5 и из нее шламовым насосом 6 подают в вакуум кристаллизатор 7, в котором при температуре ниже 60°С образуется кристаллогидрат сульфата кальция-гипс, а при температуре ниже 30,2°С - кристаллогидрат хлорида кальция. После окончания процесса кристаллизации суспензии передают в центрифугу 8, которая отделяет избыточную воду (фильтрат). Фильтрат накапливают в емкости 9 и используют для затворения гипса при изготовлении строительных изделий, а смесь кристаллогидратов передают в комбинированную сушилку «кипящего слоя» 10, в которой она измельчается до частиц 10-15 мкм и одновременно сушится при температуре 110-340°С в течение 15-20 минут. При этом получается вяжущее, содержащее гипс с примесью кристаллогидрата хлорида кальция и пигмента.

В сушилке одновременно происходит образование одного из трех цветов железооксидных пигментов (желтого, черного или красного). Получаемое при таких условиях вяжущее собирают в емкость 11. Вяжущее имеет прочность 65-75 МПа и пригодно для изготовления строительных материалов наружного применения, например, облицовочных плит или панелей.

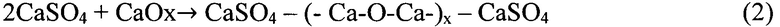

Высокая эффективность предлагаемого способа подтверждается приведенными ниже данными наработанных двух образцов вяжущего.

Опыт №1. В лабораторный реактор налили 1 л (1260 г) отработанного сернокислого раствора травления металла, содержащего 5% серной кислоты и 20% сульфата железа, и при работающей мешалке в реактор постепенно, не допуская сильного вспенивания суспензии, добавили 411 г шлама хлорида кальция. При этом в растворе повысилась температура до 90°С и протекала реакция (3) с образованием 122,4 г сульфата кальция и 63,9 г соляной кислоты.

После окончания реакции в реактор добавили (также медленно) 207 гпыли-уноса известняка до рН, равном 7,0-8,0. При этом в реакторе повысилась температура до 110°С и протекали реакции (3 и 5). Затем суспензию погрузили в вакуум кристаллизатор, в котором поддерживали температуру ниже 30°С. После охлаждения на пресс-фильтре от суспензии отделили осадок, переместили его в платиновый стакан и поместили его в лабораторную сушилку «кипящего слоя» и провели термообработку при температуре 110°С в течение 15 минут. После охлаждения полученное вяжущее проанализировали и взвесили. Получили вяжущее желтого цвета весом 1654 г, содержащее 636 г гипса, 811 г кристаллогидратов хлоридов кальция, 207 г оксида железа и 224 г фильтрата. Вяжущее имеет прочность 75 МПа.

Опыт №2. В лабораторный реактор налили 1 л (1210 г) отработанного сернокислого раствора травления металла, содержащего 3% серной кислоты и 18% сульфата железа, и при работающей мешалке в реактор постепенно, не допуская сильного вспенивания суспензии, добавили 345 г шлама хлорида кальция. При этом в реакторе повысилась температура до 80°С и протекала реакция (3) с образованием 102,6 г сульфата кальция и 53,6 г соляной кислоты.

После окончания реакции в реактор добавили (также медленно) 174 г пыли-уноса известняка до рН, равному 7,0-8,0. При этом в реакторе повысилась температура до 100°С и протекали реакции (3 и 5). Затем суспензию поместили в вакуум кристаллизатор, в котором поддерживали температуру ниже 30°С. После охлаждения на пресс-фильтре от суспензии отделили осадок, переместили его в платиновый стакан и поместили в лабораторную сушилку «кипящего слоя». Провели термообработку при температуре 100°С в течение 10 минут. После охлаждения полученное вяжущее проанализировали и взвесили. Получили вяжущее желтого цвета весом 1384 г, содержащее 534 г гипса, 681 г кристаллогидратов хлоридов кальция и 169 г оксида железа и 345 г фильтрата. Вяжущее имеет прочность 65 МПа.

Балансовые результаты проведенных опытов приведены в таблице.

Предлагаемый способ найдет применение в утилизации отработанных сернокислых травильных растворов металлургических и машиностроительных производств и может быть использовано в процессах водоочистки с использованием получаемых коагулянтов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО РАСТВОРА ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2747666C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО- И МАРГАНЕЦСОДЕРЖАЩИХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2020 |

|

RU2756464C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ | 2020 |

|

RU2745771C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДА, ОКСИДА ЦИНКА И КРИСТАЛЛОГИДРАТОВ ХЛОРИДОВ МАГНИЯ И КАЛЬЦИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2019 |

|

RU2746731C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КОАГУЛЯНТА ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2018 |

|

RU2702572C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА МАГНИЯ И ЖЕЛЕЗООКИСНЫХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2016 |

|

RU2634017C2 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2019 |

|

RU2726121C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2019 |

|

RU2721561C1 |

| Способ очистки отходящих газов от хлора и оксида серы с получением вяжущих | 2019 |

|

RU2740015C1 |

Изобретение относится к утилизации отработанных сернокислых травильных растворов металлургических и машиностроительных производств. В способе в реактор с отработанным сернокислым раствором вначале добавляют шлам хлорида кальция и после достижения рН, равного 5,0-5,5, в реактор подают пыль-уноса известняка до рН, равного 7,0-8,0, после окончания реакций полученную суспензию передают в вакуум-кристаллизатор для образования кристаллогидратов сульфата кальция и хлорида кальция. После полученную смесь подают в центрифугу для отделения указанных кристаллогидратов, а далее в комбинированную сушилку кипящего слоя, в которой кристаллогидраты измельчают до размера 10-15 мкм и одновременно сушат в течение 15-20 мин при температуре 110-340°С для получения вяжущего, содержащего гипс с примесью кристаллогидрата хлорида кальция и железооксидного пигмента. Причем в реактор с отработанным сернокислым раствором подают шлам хлорида кальция и пыль-уноса известняка при следующем соотношении компонентов, мас. %: отработанный сернокислый раствор травления металлов 67-70, шлам хлорида кальция 20-22, пыль-уноса известняка 10-11. Изобретение обеспечивает упрощение технологической схемы переработки отработанных сернокислых растворов травления металлов, а также осуществление упомянутой переработки без применения дефицитных продуктов. 1 ил., 2 табл., 2 пр.

Способ переработки отработанного сернокислого раствора травления металлов, включающий подачу отработанного сернокислого раствора в реактор и добавление в него щелочного реагента, получение суспензии из указанной смеси, отделение осадка и получение из него продукта, отличающийся тем, что в реактор вместе с отработанным сернокислым раствором подают шлам хлорида кальция и пыль-уноса известняка при следующем соотношении компонентов, мас. %:

при этом в реактор с отработанным сернокислым раствором вначале добавляют шлам хлорида кальция и после достижения рН, равного 5,0-5,5, в реактор подают пыль-уноса известняка до рН, равного 7,0-8,0, после окончания реакций суспензию передают в вакуум-кристаллизатор, в котором образуются кристаллогидраты сульфата кальция и хлорида кальция, а после кристаллизации полученную смесь подают в центрифугу и отделяют на ней указанные кристаллогидраты, после чего их подают в комбинированную сушилку кипящего слоя, в которой ведут измельчение кристаллогидратов до размера 10-15 мкм и одновременную сушку в течение 15-20 мин при температуре 110-340 °С, при которых получают продукт в виде вяжущего, содержащего гипс с примесью кристаллогидрата хлорида кальция и железооксидного пигмента.

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА МАГНИЯ И ЖЕЛЕЗООКИСНЫХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2016 |

|

RU2634017C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КОАГУЛЯНТА ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2018 |

|

RU2702572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА МАГНИЯ | 1994 |

|

RU2078041C1 |

| KR 101762551 B1, 04.08.2017. | |||

Авторы

Даты

2020-12-31—Публикация

2020-06-22—Подача