Изобретение относится к машиностроению, а именно к амортизаторам, принцип действия которых основан на использовании пластической деформации материала, и может быть использовано при защите объектов от воздействия ударных нагрузок в конструкциях сейсмостойких сооружений.

Известны конструкции пластических амортизаторов, выполненных в виде телескопически расположенных трубчатых элементов, деформируемых в осевом направлении (Патент ФРГ № 1750521, МКИ F16F 7/12, 1972 г.; АС СССР № 1388617 МКИ F16F 7/12, 15.04.88 г.; AC СССР №1569460, МКИ F16F 7/12, В61G 11/16 07.06.90 г. и др.). Эти устройства при значительных продольных габаритах имеют недостаточную энергоемкость при динамических нагрузках.

Прототипом предлагаемого технического решения является энергопоглотитель (АС СССР № 989197 МКИ F16F 7/12, 15.01.83), включающий корпус, размещенные в нем втулку и проходящий через нее и срезающий ее внутреннюю поверхность шток с режущими зубьями. Это устройство обладает простотой, значительной энергоемкостью и стабильностью легко изменяемых характеристик амортизации, однако ему присущи следующие недостатки:

- однообразная характеристика, зависящая только от свойств материала втулки и геометрии режущих зубьев;

- малый коэффициент использования объема, занимаемого амортизирующими элементами;

- низкая надежность устройства при несимметричном приложении нагрузки.

Целью изобретения является увеличение удельного энергопоглощения, повышения надежности и эффективности амортизатора за счет одновременного включения узлов амортизатора, последовательно снижающих интенсивность ударного воздействия, а также значительное увеличение рабочего хода.

Поставленная цель достигается тем, что пластический амортизатор содержит корпус в виде цилиндрического стакана с крышкой и днищем, днище корпуса имеет отверстие для крепления штока, причем торцевая наружная поверхность днища снабжена кольцевой ослабляющей канавкой, шток в виде цилиндрического стержня, на котором смонтированы, с возможностью осевого перемещения, режущая секция, деформирующий элемент и дополнительный пластический амортизатор, и деформируемый узел, установленный с возможностью взаимодействия с деформирующим узлом и внутренней стенкой корпуса в процессе работы устройства, режущая секция набрана из последовательно установленных режущих элементов, включающих режущие зубья и стружечные канавки, деформируемый узел выполнен в виде набора шайб, установленных соосно, соединенных между собой посредством контакта по торцевым горизонтальным плоскостям, причем при сборке набора шайбы чередуют так, чтобы образовавшаяся образующая внутренней поверхности набора представляла ступенчатую криволинейную линию, эквидистантную профилю деформирующего узла, дополнительный пластический амортизатор выполнен в виде цилиндрической оболочки, охватывающей стержень штока, снабженной кольцевыми фланцами, по которым оболочка контактирует с нижним торцом деформирующего элемента и днищем корпуса, причем цилиндрическая оболочка выполнена с расположенными на ее наружной поверхности канавками заданной глубины; выходное отверстие крышки корпуса имеет сечение с диаметром, превышающим максимальный диаметр режущей секции; кольцевая ослабляющая канавка днища корпуса имеет диаметр, который равен максимальному диаметру деформирующего элемента; диаметр меньшего основания деформирующего элемента равен диаметру последнего резьбового элемента резьбовой секции.

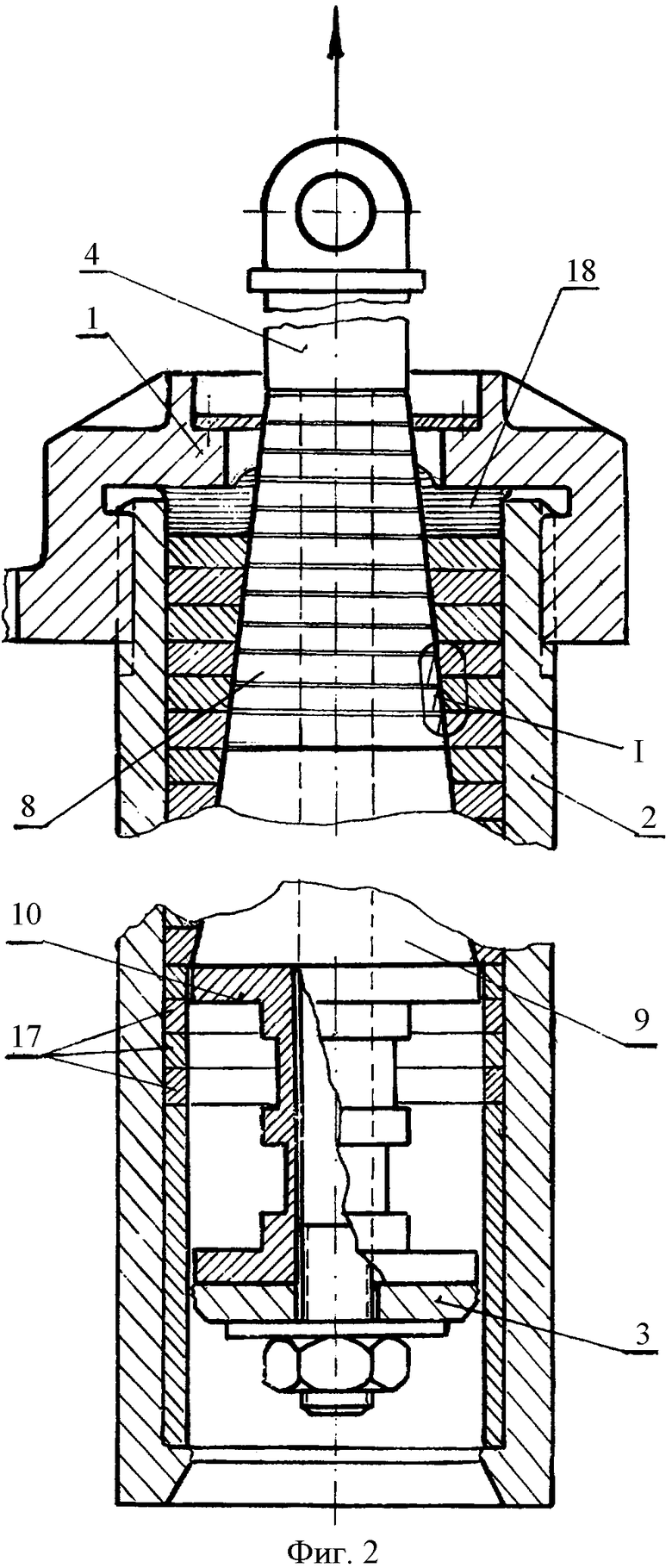

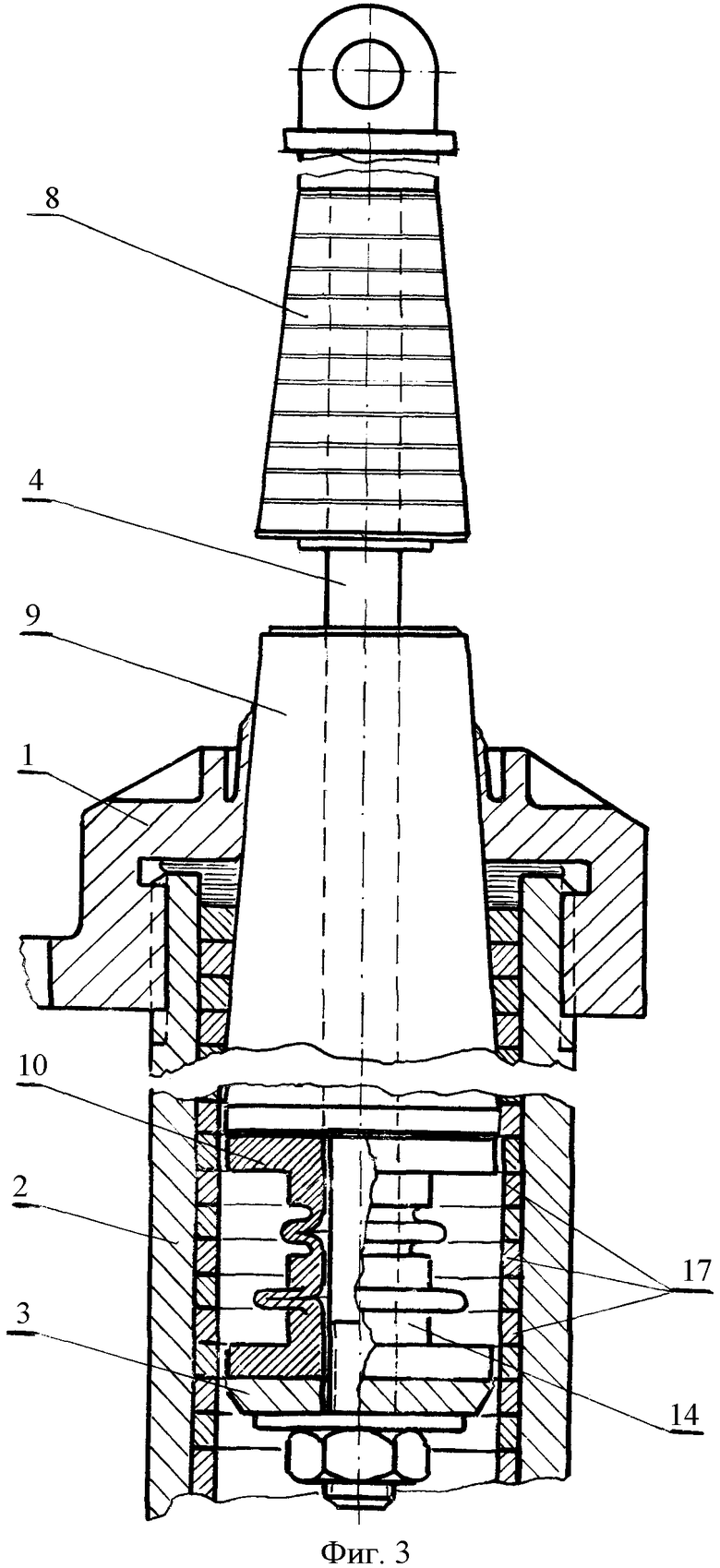

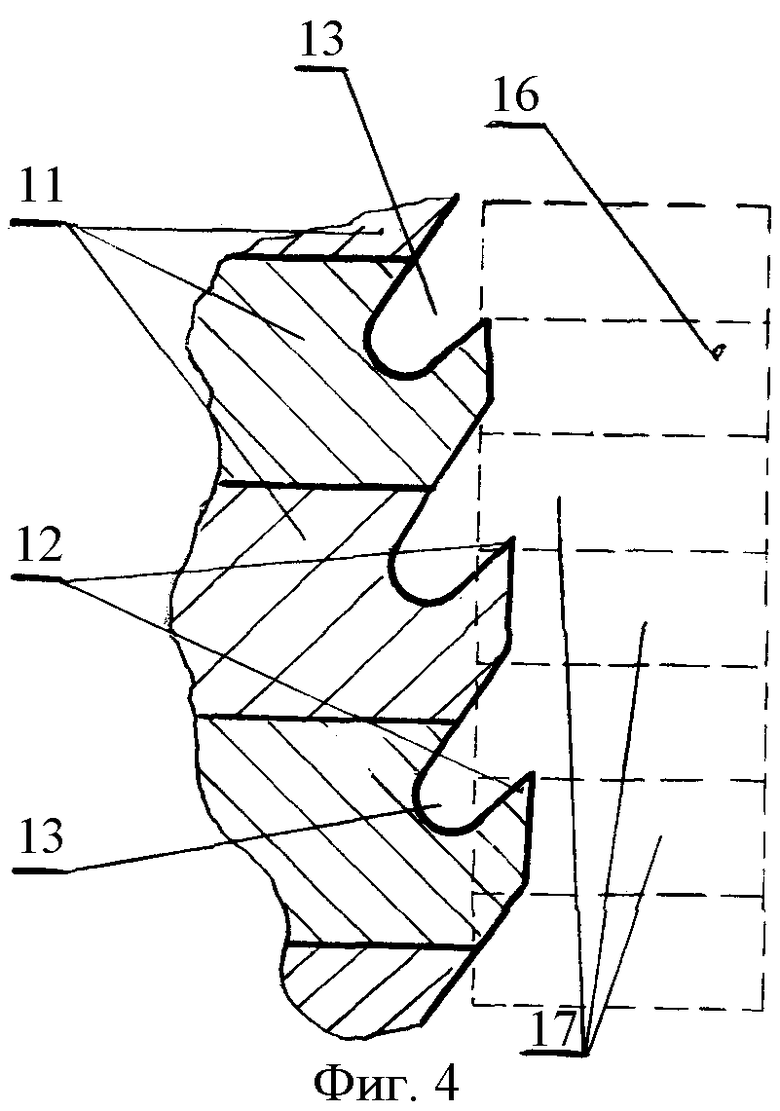

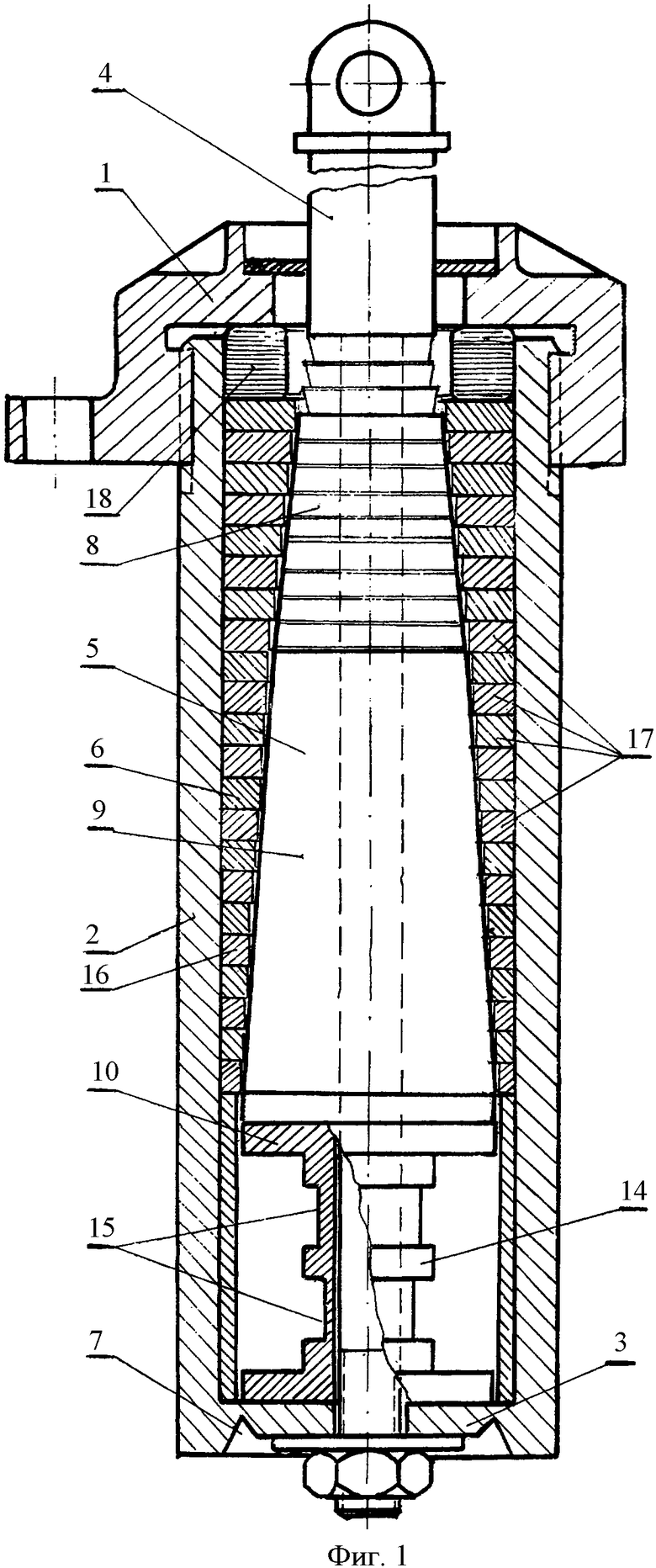

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 представлен пластический амортизатор в продольном разрезе, на фиг.2 - начальная стадия работы устройства при воздействии ударной нагрузки, на фиг.3 - конечная стадия работы устройства, на фиг.4 - вид I на фиг.2.

Конструкция пластического амортизатора включает переднюю крышку 1 с цапфами для закрепления амортизатора, цилиндрический корпус 2 с днищем 3, шток 4, деформирующий 5 и деформируемый 6 узлы. Корпус 2 выполнен в виде полого цилиндра, днище 3 корпуса имеет отверстие для пропуска штока 4 и ослабляющую канавку 7.

Шток 4 амортизатора состоит из трех частей: верхней, проходящей через крышку 1 и оканчивающей проушиной, к которой прикладывается нагрузка (на чертежах показана стрелкой), средней, на которой монтируются режущая секция 8, деформирующий элемент 9 и дополнительный амортизирующий элемент 10, и нижней резьбовой частью, которой шток 4 крепится к днищу 3 корпуса. Нижняя часть штока 4 завершается резьбовой частью, проходящей через дополнительный амортизирующий элемент 10 и отверстие в основании корпуса.

Деформирующий узел 5 состоит из последовательно расположенных, смонтированных на стержне штока 4 режущей секции 8 с кольцевыми режущими элементами 11, деформирующего элемента 9 и дополнительного амортизирующего элемента 10. Диаметр меньшего основания деформирующего элемента 9 должен быть равен или меньше диаметра последнего режущего элемента 11 режущей секции 8.

Режущая секция 8 выполнена в виде установленных на стержне штока 4, с возможностью осевого перемещения, кольцевых режущих элементов 11 [1], каждый из которых включает зуб 12 и стружечную канавку 13. У каждого кольцевого режущего элемента 11 зубья 12 установлены с подъемом на величину снимаемого припуска (вид I на фиг.2). В конструкции режущей секции 8 зубья 12 обеспечивают необходимую толщину массива металла для прохода деформирующего элемента 9. Эта толщина и обеспечивает, в основном, заданную силовую характеристику амортизатора. Кроме этого при снятии припуска расходуется значительная доля энергии удара. Так как деформирующий элемент 5 будет проходить через ослабленную (прорезанную зубьями) внутреннюю поверхность, через которую уже прошли зубья режущей секции, то создаются условия центрирования деформирующего элемента, что важно для обеспечения надежности амортизатора. Нижняя часть штока 4 завершается резьбовой частью, проходящей через дополнительный амортизирующий элемент 10 и отверстие в основании корпуса.

Деформирующий элемент 9 выполнен в виде деформирующей протяжки, представляет собой дорн, выполненный из высокопрочной стали [2], установленный с возможностью осевого перемещения на стержне штока, диаметр его верхнего, меньшего основания должен быть меньше или равен диаметру последнего резьбового элемента режущей секции, а диаметр нижнего, большего основания должен быть меньше диаметра выходного сечения крышки.

Дополнительный амортизирующий элемент 10 выполнен в виде полой цилиндрической оболочки 14, снабженной фланцами, по которым элемент контактирует с нижним торцом деформирующего элемента 9 и днищем 3 корпуса, наружная поверхность оболочки 14 имеет кольцевые проточки 15 переменной толщины [3]. Участки поверхности в кольцевых проточках 15 выполнены с толщиной, увеличивающейся в направлении прикладываемой нагрузки. Толщина оболочки в ослабляющих канавках выбирается из соотношения r/δ≥100, где r - радиус цилиндрической оболочки, δ - толщина оболочки в канавке.

В кольцевом внутреннем пространстве корпуса размещен деформируемый узел 6, выполненный в виде пакета 16 металлических шайб 17. Перед сборкой в пакет шайбы 17 сортируются, подбираются по внутреннему диаметру деформирующего узла 5, калибруются с целью плотной установки, а затем протачиваются в сборе со штоком 4 по наружному диаметру с целью получения одинакового зазора с внутренней стенкой корпуса, отсутствия перекосов и возможности сборки. Перед сборкой в верхнюю часть пакета шайб устанавливается демпфирующая прокладка 18 из материала МР (металлический аналог резины), пропитанная смазочной охлаждающей жидкостью.

Пластический амортизатор работает следующим образом. При воздействии ударной нагрузки на шток 4 (на фиг.1 показано стрелкой), в первую очередь, происходит разрушение днища 3 корпуса по ослабляющей кольцевой канавке и смятие демпфирующей прокладки 18, одновременно происходит осадка пакета 16 шайб (фиг.2). При этом режущая секция 8 и деформирующий элемент 5 штока входят в соприкосновение с деформируемым узлом 6, выполненным в виде пакета 16 металлических шайб 17. В процессе осевого перемещения режущие элементы 11 поочередно вступают в работу, снимая слой металла определенной толщины с внутренней поверхности пакета шайб 16, центрируя и подготавливая внутреннюю поверхность для прохода деформирующего элемента 9. Одновременно деформирующий элемент 9, входя в контакт с внутренней поверхностью пакета 16 шайб, нагружает их в радиальном направлении. Происходит перемещение всего деформирующего узла 5 через пакет 16 металлических шайб 17, сопровождаемый процессами резания, пластической деформации и выглаживания внутренней поверхности шайб. Выполнение деформируемого узла 6 в виде пакета 16 металлических шайб 17 позволяет уменьшить внеконтактную деформацию при проходе деформирующего узла 5, в отличие от случая выполнения в виде массива сплошной трубы. Работа деформирующего узла 5 сопровождается возникновением и движением вместе с ним кольцевого очага деформации. В месте перехода конической части деформирующего элемента 9 в цилиндрический поясок образуется волнообразная зона, поверхность которой принято называть волной внеконтактной деформации. При проходе деформирующего элемента 9 каждая отдельно взятая шайба 17 из набора 16 пластически деформируется, увеличиваясь в диаметре, при этом рассеяние энергии происходит за счет пластического деформирования самой шайбы 17 и упругого нагружения контактирующей части корпуса в этом месте.

По мере хода амортизатора радиальный размер шайб 17 увеличивается, и, следовательно, растет и осевая нагрузка, тем самым плавно меняется силовая характеристика, таким образом, выбор толщины шайбы 17, разности внешнего и внутреннего диаметров шайбы, свойств материала дает возможность изменять характеристику амортизатора.

Соответствующий выбор параметров режущей секции 8 и деформирующего элемента 9 амортизатора позволяет обеспечить плавность гашения ударных нагрузок на всем протяжении рабочего хода штока.

На конечной стадии работы амортизатора (фиг.3) происходит соударение и заклинивание деформирующего элемента 9, диаметр которого больше диаметра отверстия в крышке 1 корпуса. При этом нагрузка передается на дополнительный амортизирующий элемент 10. Участки оболочки 14 поверхности этого деформируемого элемента в кольцевых проточках 15 выполнены с толщиной, увеличивающейся в направлении прикладываемой нагрузки. При приложении ударной нагрузки деформируются (теряют устойчивость и пластически выпучиваются) участки амортизирующего элемента, ослабленные кольцевыми проточками 15. Нижняя цилиндрическая часть штока препятствует прогибу деформируемого элемента внутрь и тем самым обеспечивает его осесимметричную деформацию с образованием кольцевых гофров. В результате этой деформации происходит повышение жесткости данных участков и дополнительное поглощение энергии ударной нагрузки.

Такое соединение режущих, демпфирующих и амортизирующих элементов, построенных на разных физических принципах, состоящее из режущей секции 8, деформирующего элемента 9, дополнительного амортизирующего элемента 10 и днища 3 корпуса позволяет обеспечить требуемую силовую характеристику на всем рабочем ходе амортизатора.

Предлагаемое устройство обладает рядом преимуществ, обеспечивающих положительный эффект, а именно:

- при минимальных исходных габаритах амортизатор имеет более высокую энергоемкость за счет комплексного применения режущей секции и амортизирующих элементов, использующих пластическую деформацию;

- возможность задавать требуемую характеристику амортизатора, изменяя соотношения линейных размеров деформирующего узла и механические характеристики элементов деформируемого узла амортизатора.

Таким образом, в увеличении удельного энергопоглощения, повышении надежности и эффективности защиты объектов за счет комплексного применения амортизирующих элементов устройства, последовательно снижающих интенсивность ударного воздействия, конкретно выражен положительный эффект предлагаемой конструкции амортизатора.

Литература

1. Кацев П.Г. Обработка протягиванием. - М.: Машиностроение, 1986, с.39-41.

2. Кольцо для протяжек. Авторское свидетельство СССР № 810404, МПК В23D 43/00, 07.03.1981.

3. Пластический амортизатор. Авторское свидетельство СССР № 846886, МПК F16F 7/12, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАРОЗАЩИТНАЯ ПОДВЕСКА | 2011 |

|

RU2464461C1 |

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО | 2010 |

|

RU2457374C1 |

| ЗАЩИТНОЕ ЗАГРАЖДЕНИЕ | 2010 |

|

RU2423573C1 |

| ЭНЕРГОПОГЛОТИТЕЛЬ | 1991 |

|

SU1792575A3 |

| БУФЕР | 2014 |

|

RU2699201C2 |

| ПЛАСТИЧЕСКИЙ АМОРТИЗАТОР | 2009 |

|

RU2480641C2 |

| Амортизатор в механизме раскладки аэродинамических поверхностей | 2022 |

|

RU2775318C1 |

| ПЛАСТИЧЕСКИЙ АМОРТИЗАТОР | 2007 |

|

RU2335671C1 |

| УСТРОЙСТВО АМОРТИЗАЦИИ | 2011 |

|

RU2475661C1 |

| КОНТЕЙНЕР ДЛЯ ЛОКАЛИЗАЦИИ ВЗРЫВА | 2004 |

|

RU2257537C1 |

Изобретение относится к машиностроению. Корпус амортизатора выполнен в виде цилиндрического стакана с крышкой и днищем. Днище корпуса имеет отверстие для крепления штока. Торцевая наружная поверхность днища снабжена кольцевой ослабляющей канавкой. Шток выполнен в виде цилиндрического стержня, на котором смонтированы режущая секция, деформирующий элемент и дополнительный амортизирующий элемент. Деформируемый узел установлен с возможностью взаимодействия с деформирующим узлом и внутренней стенкой корпуса. Деформируемый узел выполнен в виде набора соосно установленных металлических шайб, чередующихся так, чтобы образующая внутренней поверхности набора представляла ступенчатую криволинейную линию, эквидистантную профилю деформирующего узла. Дополнительный амортизирующий элемент выполнен в виде цилиндрической оболочки, охватывающей стержень штока. Цилиндрическая оболочка снабжена кольцевыми фланцами и расположенными на ее наружной поверхности канавками. Достигается увеличение удельного энергопоглощения и повышение надежности и эффективности амортизатора. 3 з.п. ф-лы, 4 ил.

1. Пластический амортизатор, содержащий последовательно установленные в корпусе пластически деформируемые элементы с центральным направляющим отверстием, шток с режущими и деформирующими элементами, отличающийся тем, что он содержит корпус в виде цилиндрического стакана с крышкой и днищем, днище корпуса имеет отверстие для крепления штока, причем торцевая наружная поверхность днища снабжена кольцевой ослабляющей канавкой, шток в виде цилиндрического стержня, на котором смонтированы с возможностью осевого перемещения режущая секция, деформирующий элемент и дополнительный амортизирующий элемент, и деформируемый узел, установленный с возможностью взаимодействия с деформирующим узлом и внутренней стенкой корпуса в процессе работы устройства, режущая секция набрана из последовательно установленных режущих элементов, включающих режущие зубья и стружечные канавки, деформируемый узел выполнен в виде набора шайб, установленных соосно, соединенных между собой посредством контакта по торцевым горизонтальным плоскостям, причем при сборке набора шайбы чередуют так, чтобы образовавшаяся образующая внутренней поверхности набора представляла ступенчатую криволинейную линию, эквидистантную профилю деформирующего узла, дополнительный амортизирующий элемент выполнен в виде цилиндрической оболочки, охватывающей стержень штока, снабженной кольцевыми фланцами, по которым оболочка контактирует с нижним торцом деформирующего элемента и днищем корпуса, причем цилиндрическая оболочка выполнена с расположенными на ее наружной поверхности канавками заданной глубины.

2. Амортизатор по п.1, отличающийся тем, что выходное отверстие крышки корпуса имеет сечение с диаметром, превышающим максимальный диаметр режущей секции.

3. Амортизатор по п.1, отличающийся тем, что кольцевая ослабляющая канавка днища корпуса имеет диаметр, который равен максимальному диаметру деформирующего элемента.

4. Амортизатор по п.1, отличающийся тем, что диаметр меньшего основания деформирующего элемента равен диаметру последнего резьбового элемента резьбовой секции.

| Энергопоглотитель | 1981 |

|

SU989197A1 |

| Энергопоглощающее устройство | 1978 |

|

SU669130A2 |

| Способ получения производных фенилэтаноламина | 1979 |

|

SU860691A3 |

| СПОСОБ ДИАГНОСТИКИ ВИБРАЦИОННОЙ БОЛЕЗНИ | 1997 |

|

RU2154991C2 |

Авторы

Даты

2011-09-10—Публикация

2010-04-06—Подача