Изобретение относится преимущественно к области мембранных нанотехнологий, индустрии наносистем и материалов, молекулярной биологии, генетике и цитологии и может быть использовано в производстве нанофлюидных фильтров для разделения и концентрирования наноматериалов, в изготовлении биосенсорных устройств для приборов медицинской диагностики, а также при создании активных сред для источников лазерной генерации на наночастицах.

Известен способ получения микроканального кремния (Lehmann V., Rönnebeck S.J. Electrochem. Soc, 146 (8), 2968-2975 (1999)), включающий создание затравочных ямок на фронтальной поверхности пластины монокристаллического кремния электронного или дырочного типа, формирование на тыльной стороне пластины омического контакта и анодное травление в водных растворах фтористого водорода.

Основным недостатком известного способа является тот факт, что получаемый микроканальный кремний имеет поперечные размеры каналов в микрометровом диапазоне и поэтому не может быть использован в качестве фильтров для наноматериалов.

Из известных способов получения матриц со сквозными каналами наиболее близок к заявляемому является способ, представленный в патенте США №5997713, Charles P.Beetz, Robert W.Boerstler, John Steinbeck, David R.Winn, МПК C25D 5/34, 1999 года. Согласно этому способу матрицу со сквозными каналами получают посредством создания упорядоченно расположенных затравочных ямок на фронтальной поверхности монокристаллического кремния дырочного типа, формирования омического контакта на тыльной поверхности пластины, анодного травления в растворе электролитов, содержащем ионы водорода и фтора, и вскрытия каналов.

Основным недостатком известного способа является тот факт, что в результате только анодного травления создают кремниевую матрицу, имеющую вскрытые каналы с микрометровыми поперечными размерами. Вследствие этого структурного фактора фильтрующая способность получаемых микроканальных матриц не позволяет разделять и концентрировать ультрадиспергированные вещества органического и неорганического происхождения в нанометровом диапазоне размеров. Отмеченный недостаток затрудняет широкомасштабное использование канальных матриц, полученных существующим способом.

Техническим результатом изобретения является значительное расширение диапазона поперечных размеров каналов за счет перекрывания каналов осаждаемым материалом.

Технический результат достигается тем, что в способе получения канальной матрицы, включающем создание упорядоченно расположенных затравочных ямок на фронтальной поверхности пластины монокристаллического кремния дырочного типа, формирование омического контакта на тыльной поверхности пластины монокристаллического кремния дырочного типа, анодное травление в растворе электролитов, содержащем ионы водорода и фтора, и вскрытие каналов, причем на фронтальную поверхность пластины монокристаллического кремния дырочного типа с вскрытыми каналами осуществляют осаждение материалов до получения заданного поперечного размера каналов.

В способе осаждение материалов проводят неоднократно до получения заданного поперечного размера каналов.

В способе после осаждения материалов выполняют высокотемпературный отжиг в инертной газовой среде или окисляющей газовой среде при температуре, позволяющей уплотнить осажденный материал.

В способе на фронтальную поверхность пластины монокристаллического кремния дырочного типа с вскрытыми каналами проводят осаждение кремния или окислов кремния плазмохимическим методом.

В способе на фронтальную поверхность пластины монокристаллического кремния дырочного типа с вскрытыми каналами проводят осаждение кремния или окислов кремния пиролитическим методом.

В способе на фронтальную поверхность пластины монокристаллического кремния дырочного типа с вскрытыми каналами проводят осаждение кремния молекулярно-лучевым методом.

В способе на фронтальную поверхность пластины монокристаллического кремния дырочного типа с вскрытыми каналами проводят осаждение кремния плазмохимическим методом, а затем проводят осаждение окислов кремния пиролитическим методом.

В способе на фронтальную поверхность пластины монокристаллического кремния дырочного типа с вскрытыми каналами последовательно проводят осаждение кремния молекулярно-лучевым методом и плазмохимическим методом, а затем последовательно проводят осаждение окислов кремния плазмохимическим методом и пиролитическим методом.

В способе после осаждения кремния или окислов кремния высокотемпературный отжиг проводят при температуре 800°C-1000°C.

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми фигурами.

На фиг.1 приведена схема получения канальной матрицы предлагаемым способом: позиция 1 - исходная пластина монокристаллического кремния дырочного типа, позиция 2 - пластина монокристаллического кремния дырочного типа с упорядоченно расположенными затравочными ямками на фронтальной поверхности, позиция 3 - пластина монокристаллического кремния дырочного типа с затравочными ямками и омическим контактом на тыльной поверхности, позиция 4 - канальная матрица с невскрытыми каналами, позиция 5 - канальная матрица с вскрытыми каналами, позиция 6 - канальная матрица с заданным поперечным размером каналов. Элементы: 1 - пластина монокристаллического кремния дырочного типа, 2 - затравочная ямка, упорядоченно расположенная на фронтальной поверхности пластины монокристаллического кремния дырочного типа, 3 - монолитная часть пластины монокристаллического кремния дырочного типа, 4 - омический контакт на тыльной поверхности пластины, 5 - невскрытый канал, 6 - вскрытый канал, 7 - канальная матрица с вскрытыми каналами, 8 - канал с заданным поперечным размером, 9 - осажденный материал, 10 - канальная матрица с заданным поперечным размером каналов.

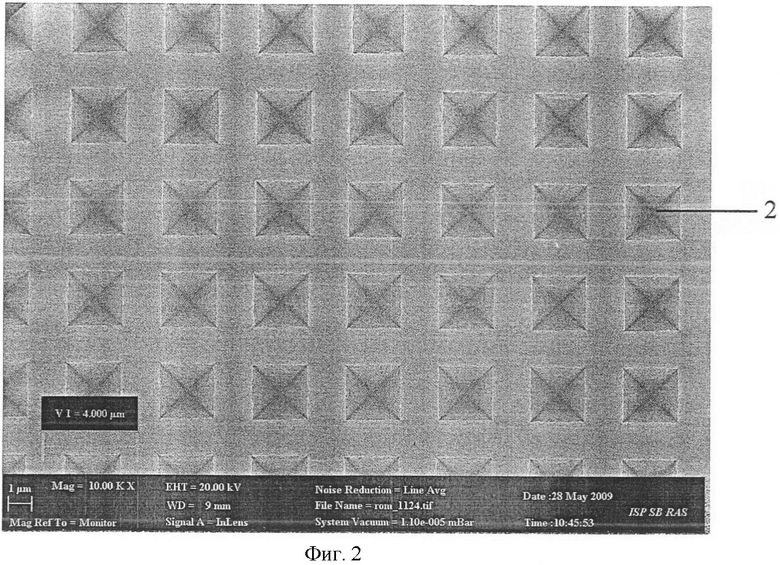

На фиг.2 показано электронномикроскопическое изображение упорядоченно расположенных затравочных ямок на фронтальной поверхности пластины монокристаллического кремния дырочного типа, позиция 2 на фиг.1 элемент 2.

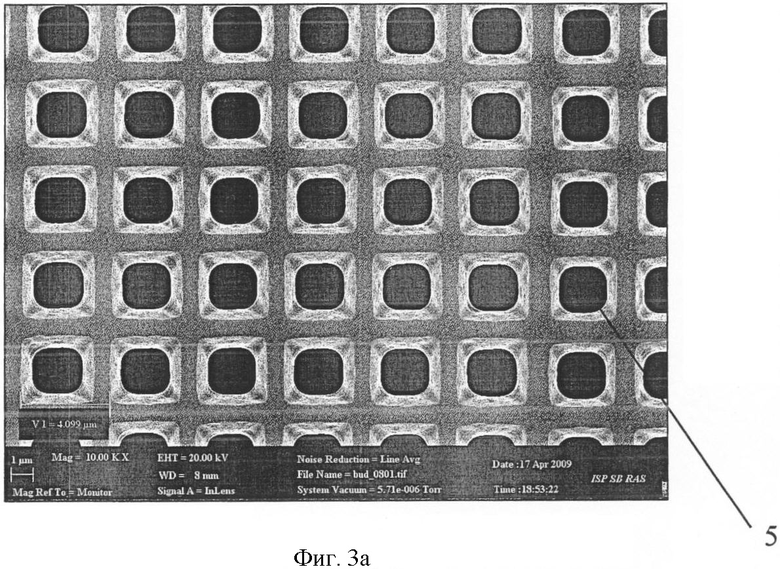

На фиг.3 представлены электронномикроскопические изображения сверху, фиг.3(а), и сбоку, фиг.3(б), канальной матрицы с невскрытыми каналами, позиция 4 на фиг.1 элементы 3 и 5.

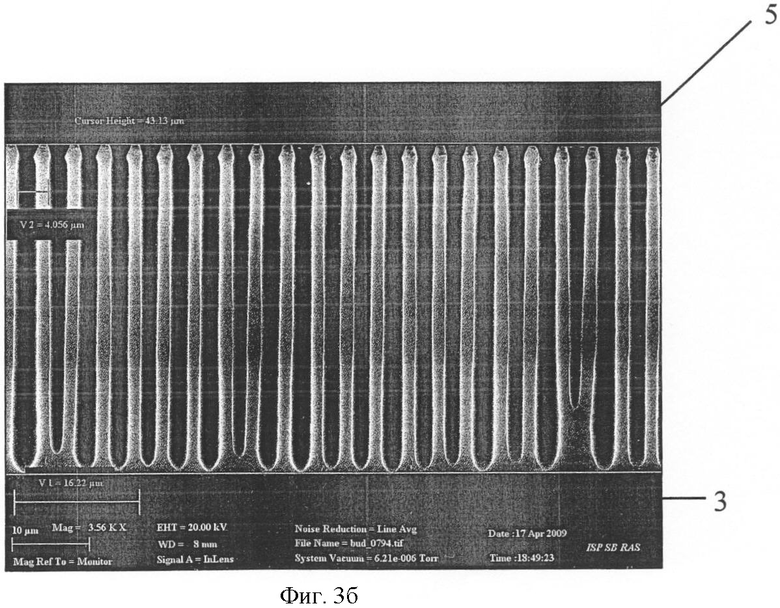

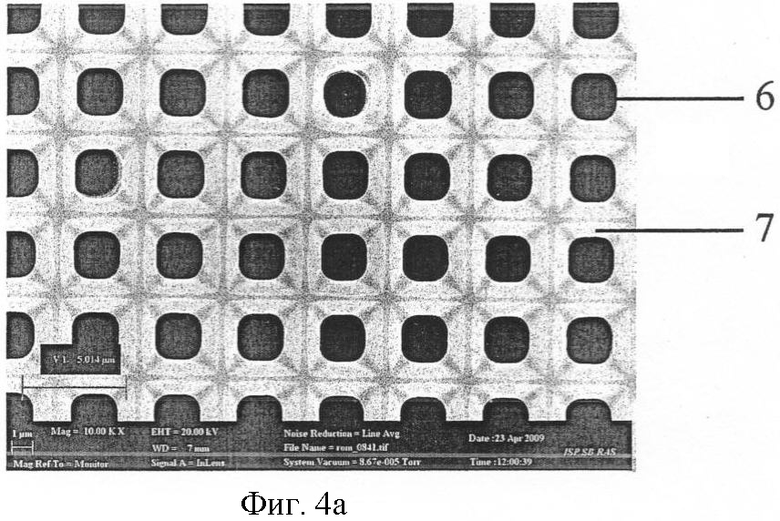

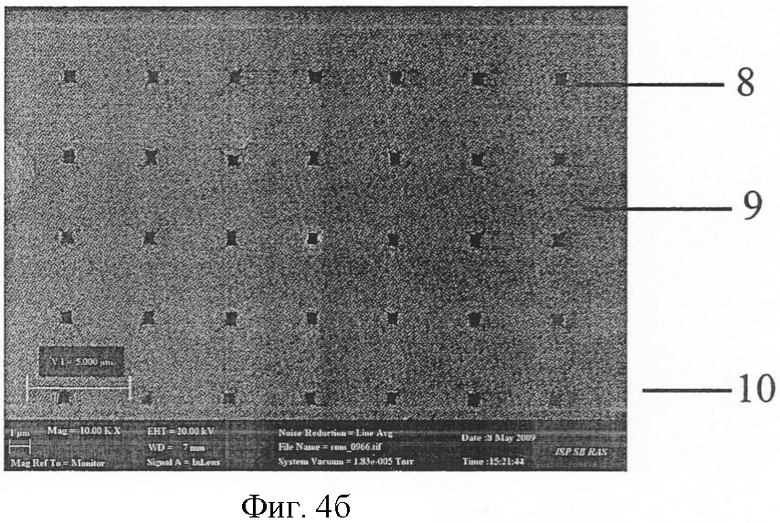

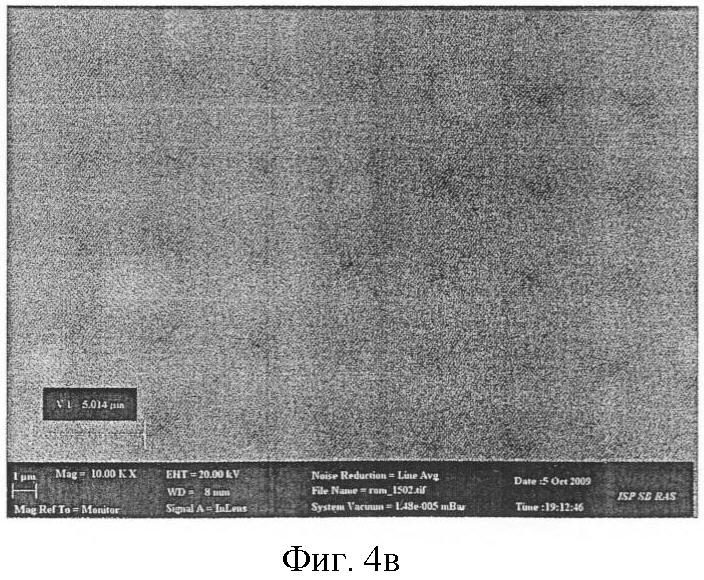

На фиг.4 приведены электронномикроскопические изображения поверхности канальной матрицы с вскрытыми каналами, фиг.4(а), позиция 5 элементы 6 и 7 на фиг.1, и канальной матрицы с заданным поперечным размером каналов, фиг.4(б) и фиг.4(в), позиция 6 элементы 8, 9 и 10 на фиг.1.

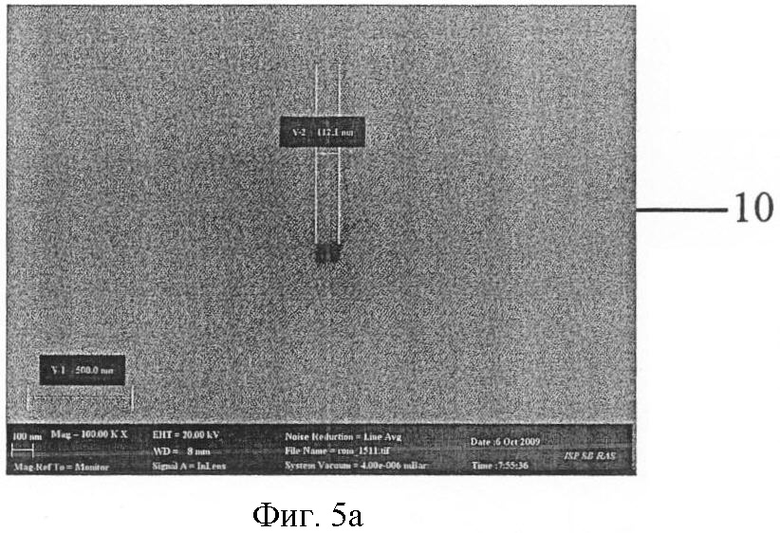

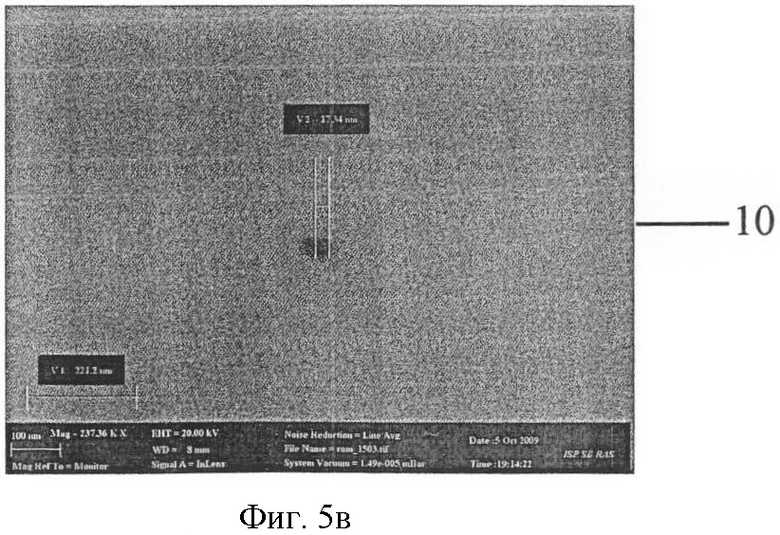

На фиг.5 демонстрируются каналы с различными заданными поперечными размерами в канальных матрицах после неоднократных осаждений материалов, позиция 6 элемент 10 на фиг.1.

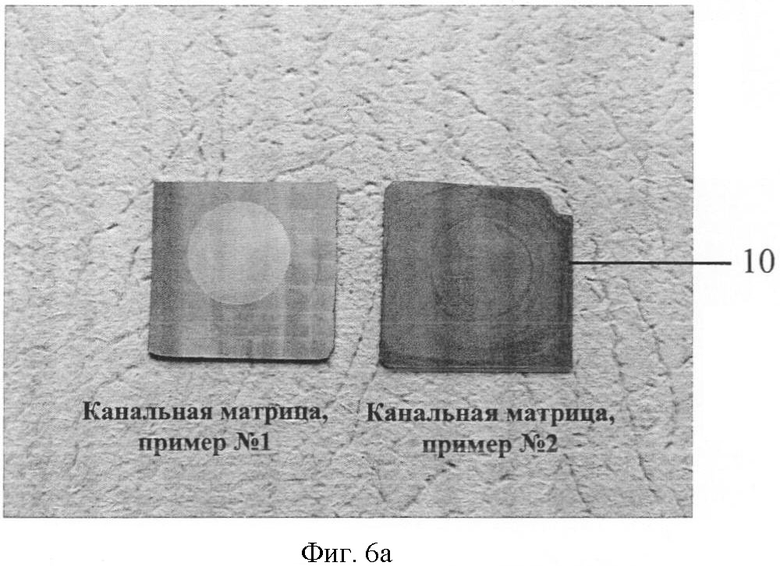

На фиг.6 представлены оптические изображения канальных матриц после экспериментов по селективному фильтрованию со стороны наноканальной мембраны, фиг.6(a), и со стороны микроканальной основы, фиг.6(б), позиция 6 элемент 10 на фиг.1.

Сущность изобретения заключается в том, что при получении канальной матрицы после анодного травления и вскрытия каналов проводится дополнительная операция (или операции) осаждения материалов, не применяемая(ые) в известном способе. После того как в известном способе на фронтальной поверхности пластины монокристаллического кремния дырочного типа (фиг.1 поз.1 элемент 1) с помощью фотолитографии по слою двуокиси кремния и химического травления кремния в окнах диэлектрика созданы упорядоченно расположенные затравочные ямки (фиг.1 поз.2 элемент 2 и фиг.2), сформирован омический контакт на тыльной поверхности монокристаллического кремния дырочного типа (фиг.1 поз.3 элемент 4), проведено анодное травление каналов (фиг.1 поз.4 элемент 5 и фиг.3) и осуществлено их вскрытие (фиг.1 поз.5 элемент 6), на фронтальную поверхность полученной канальной матрицы, фиг.3, проводится осаждение материалов.

В результате неконформного плазмохимического, пиролитического и молекулярно-лучевого осаждений кремния или окислов кремния происходит контролируемое перекрытие каналов в приповерхностной области матрицы до нанометровых поперечных размеров, как это показано на фиг.4 и фиг.5, что невозможно получить известным способом.

Поскольку при изготовлении канальной матрицы поперечные размеры каналов со стороны фронтальной поверхности пластины постоянно уменьшают, предлагаемый способ получает краткое название «способа "сверху-вниз"». Высокотемпературные отжиги как в инертной, так и окисляющей газовых средах проводят для того, чтобы уплотнить рыхлые слои материалов, осажденных при достаточно низких температурах, как правило, 100-500°C, используемых в плазмохимических и пиролитических процессах осаждения различных материалов, включая кремний, его окислов и нитридов, металлов, силицидов и окислов металлов.

Применение рассмотренных выше операций дает возможность создать прочную канальную матрицу, конструкция которой отличается монолитным соединением плотной наноканальной мембраны с несущей микроканальной основой и имеет упорядоченно расположенные профильные каналы, фиг.3 и фиг.4. Конструкция заключена в монолитное обрамление из пластины монокристаллического кремния, что позволяет использовать канальную матрицу в качестве элементов приборных устройств, принцип работы которых основан на применении мембранных нанотехнологий, фиг.6.

Пример 1.

1. Пластину монокристаллического кремния дырочного типа с удельным сопротивлением 40 Ом·см и ориентацией (100) подвергают термическому окислению, фотолитографии по слою двуокиси кремния на фронтальной поверхности, химическому травлению кремния в окнах диэлектрика в водном растворе 20% КОН при температуре 60°C в течение 1 часа. При этом формируют затравочные пирамидальные ямки размерами в основании 2,4×2,4 мкм2, разделенные стенками толщиной 1,6 мкм (фиг.1 поз.2 элемент 2 и фиг.2).

2. Формирование омического контакта на тыльной поверхности пластины монокристаллического кремния дырочного типа с затравочными ямками осуществляют осаждением алюминия и отжигом при температуре 450°C в атмосфере аргона 15 минут (фиг.1 поз.3 элемент 4).

3. Анодное травление канальной матрицы проводят в режиме закономерно изменяемой во времени плотности постоянного тока в пределах 6-32 мА/см2 в электролитическом растворе

NH4F (40%):HCl (36,5%):H2O:неонол=2,5:1:6,5:0,025

на площади 0,5 см2 в течение 100 минут (фиг.1 поз.4 элемент 5, и фиг.3(а) и фиг.3(б)).

4. Вскрытие каналов осуществляют шлифовкой/полировкой тыльной поверхности пластины с использованием микропорошка синтетических алмазов, размешанного в растворе глицерина и изопропилового спирта. В результате получают канальную матрицу толщиной 200 мкм с поперечным размером вскрытых каналов в приповерхностной области 2,2 мкм, фиг.1 поз.5 элементы 6 и 7 и фиг.4(а).

5. Плазмохимическое осаждение кремния на фронтальную поверхность канальной матрицы проводят из межэлектродного радиочастотного тлеющего разряда газовой смеси моносилана SiH4 и аргона при частоте 40 МГц, давлении ~0,2 мм рт.ст. при температуре 250°C в течение 60 минут. Поперечный размер каналов получают 1,1 мкм - уменьшение в 2 раза.

Осаждения проводились и при температурах 150-300°C с тем же результатом.

6. Повторное плазмохимическое осаждение кремния в том же режиме. Поперечный размер каналов уменьшают еще в два раза до величины 420-540 нм, фиг.4(б).

7. Последнее плазмохимическое осаждение кремния в вышеуказанном режиме.

8. Высокотемпературный отжиг в инертной среде аргона при 800°C в течение 60 минут. Каналы имеют поперечные размер 150-220 нм.

9. Пиролитическое осаждение двуокиси кремния посредством окисления моносилана кислородом при 250°C при давлении 0,95 мм рт.ст. и потоках моносилана и кислорода 0,46 л/час и 1,6 л/час соответственно в течение 40 минут. Поперечные размеры каналов уменьшают до 112 нм, фиг.5(а).

Осаждения проводились и при температурах 150-250°C с тем же результатом.

10. Повторное пиролитическое осаждение двуокиси кремния в том же режиме. Поперечный размер каналов уменьшают до 66 нм, фиг.5(б).

12. Заключительное пиролитическое осаждение двуокиси кремния в указанном выше режиме, в котором время осаждения увеличено до 80 минут.

В результате получают канальную матрицу, фиг.6, со структурой, представленной на фиг.4(в), и поперечным размером каналов 27 нм, фиг.5(в).

Пример 2.

1. Пластину монокристаллического кремния дырочного типа с удельным сопротивлением 40 Ом·см и ориентацией (100) подвергают термическому окислению, фотолитографии по слою двуокиси кремния на фронтальной поверхности, химическому травлению кремния в окнах диэлектрика в водном растворе 20% КОН при температуре 60°C в течение 1 часа. При этом формируют затравочные пирамидальные ямки размерами в основании 2,4×2,4 мкм2, разделенные стенками толщиной 1,6 мкм (фиг.1 поз.2 элемент 2 и фиг.2).

2. Формирование омического контакта на тыльной поверхности пластины монокристаллического кремния дырочного типа с затравочными ямками осуществляют осаждением алюминия и отжигом при температуре 450°C в атмосфере аргона 15 минут (фиг.1 поз.3 элемент 4).

3. Анодное травление канальной матрицы проводят в режиме закономерно изменяемой во времени плотности постоянного тока в пределах 6-32 мА/см2 в электролитическом растворе

NH4F (40%): HCl (36,5%):H2O:неонол=2,5:1:6,5:0,025

на площади 0,5 см2 в течение 100 минут (фиг.1 поз.4 элемент 5, и фиг.3(а) и фиг.3(б)).

4. Вскрытие каналов осуществляют шлифовкой/полировкой тыльной поверхности пластины с использованием микропорошка синтетических алмазов, размешанного в растворе глицерина и изопропилового спирта. В результате получают канальную матрицу толщиной 210 мкм с поперечным размером вскрытых каналов в приповерхностной области 2,2 мкм, фиг.1 поз.5 элементы 6 и 7 и фиг.4(а).

5. Молекулярно-лучевое осаждение кремния выполняют в сверхвысоковакуумной установке при температуре 800°C со скоростью 0,13 нм/с в течение 3 часов под углом 45° к поверхности матрицы. Поперечный размер каналов уменьшают до 1,5-2,0 мкм.

Осаждения проводились и при температурах 650-850°C с тем же результатом.

6. Плазмохимическое осаждение кремния на фронтальную поверхность канальной матрицы проводят из межэлектродного радиочастотного тлеющего разряда газовой смеси моносилана SiH4 и аргона при частоте 40 МГц, давлении ~0,2 мм рт.ст. при температуре 250°C в течение 90 минут.

7. Высокотемпературный отжиг в инертной среде аргона при 1000°С в течение 60 минут. Каналы имеют поперечные размер 1.5 мкм.

8. Плазмохимическое осаждение окислов кремния проводят из безэлектродного тлеющего разряда, инициированного радиочастотным индукционным способом, в газообразной смеси гексаметилдисилоксана с кислородом при частоте 13,56 МГц, давлении ~0,01 мм рт.ст. и температуре 150°С в течение 40 минут. Поперечный размер каналов матрицы уменьшают до 1 мкм.

Осаждения проводились и при температурах 100-200°С с тем же результатом.

9. Пиролитическое осаждение двуокиси кремния посредством окисления моносилана кислородом при 250°С при давлении 0,95 мм рт.ст. и потоках моносилана и кислорода 0,46 л/час и 1,6 л/час соответственно в течение 280 минут. Поперечные размеры каналов уменьшают до 200-250 нм.

10. Заключительное пиролитическое осаждение двуокиси кремния в указанном выше режиме, в котором время осаждения составило 80 минут.

В результате получают канальную матрицу с поперечным размером каналов 100 нм, фиг.6.

При получении канальной матрицы методы осаждения материалов, высокотемпературные отжиги, как и сами материалы, могут чередоваться в разных последовательностях в зависимости от задаваемого вида канальной матрицы.

Канальная матрица, изготовленная предлагаемым способом "сверху-вниз", имеет следующие типичные характеристики:

толщину наноканальной части матрицы 1-6 мкм,

толщину микроканальной части матрицы 200-250 мкм,

поперечный размер каналов 10 нм-3 мкм,

упорядоченно расположенные каналы с поверхностной плотностью (3-6)·106 см-2.

Полученные параметры свидетельствуют о высоком качестве канальных матриц, изготовленных предлагаемым способом.

Использование предлагаемого способа получения канальной матрицы обеспечивает по сравнению с существующими способами следующие преимущества:

улучшение эксплуатационных характеристик за счет высоких механических и структурных свойств,

расширение номенклатуры изделий мембранной техники в производстве микро- и нанофлюидных фильтров, биосенсорных устройств, приборов медицинской диагностики за счет применения высокотехнологического и биосовместимого монокристаллического кремния и интеграции с электронными, оптическими и биологическими устройствами на элементной базе микроэлектроники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ КАНАЛЬНОЙ МАТРИЦЫ | 2010 |

|

RU2433502C1 |

| КАНАЛЬНАЯ МАТРИЦА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2516612C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ МИКРОКАНАЛЬНОЙ МАТРИЦЫ | 2009 |

|

RU2410792C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ МИКРОКАНАЛЬНОЙ МЕМБРАНЫ В МОНОЛИТНОМ ОБРАМЛЕНИИ | 2009 |

|

RU2388109C1 |

| Способ получения кремниевой пористой мембраны | 2018 |

|

RU2690534C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВ | 2012 |

|

RU2519865C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ СТРУКТУРЫ ПОРИСТЫЙ КРЕМНИЙ НА ИЗОЛЯТОРЕ | 2013 |

|

RU2554298C1 |

| МАТРИЦА КНИ МДП-ТРАНЗИСТОРОВ | 1991 |

|

RU2012948C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРЫ "ПОЛУПРОВОДНИК-НА-ИЗОЛЯТОРЕ" | 1997 |

|

RU2125323C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРЫ "КРЕМНИЙ-НА-ИЗОЛЯТОРЕ" | 2006 |

|

RU2331949C1 |

Изобретение предназначено для использования в мембранных нанотехнологиях для производства нанофлюидных фильтров, биосенсорных устройств, приборов медицинской диагностики. Сущность изобретения: в способе получения канальной матрицы после анодного травления пластины монокристаллического кремния дырочного типа с затравочными ямками на поверхности в растворе электролитов, содержащем ионы водорода и фтора, и вскрытия каналов проводят осаждение материалов на фронтальную поверхность пластины до получения заданного поперечного размера каналов. Техническим результатом изобретения является улучшение эксплуатационных характеристик за счет высоких механических и структурных свойств, значительное увеличение диапазона поперечных размеров каналов, что позволяет расширить номенклатуру изделий мембранной техники на основе биосовместимого и высокотехнологичного кремния. 9 з.п. ф-лы, 6 ил.

1. Способ получения канальной матрицы, включающий создание упорядоченно расположенных затравочных ямок на фронтальной поверхности пластины монокристаллического кремния дырочного типа, формирование омического контакта на тыльной поверхности пластины монокристаллического кремния дырочного типа, анодное травление в растворе электролитов, содержащем ионы водорода и фтора, и вскрытие каналов, отличающийся тем, что на фронтальную поверхность пластины монокристаллического кремния дырочного типа с вскрытыми каналами осуществляют осаждение материалов до получения заданного поперечного размера каналов.

2. Способ по п.1, отличающийся тем, что на фронтальную поверхность пластины монокристаллического кремния дырочного типа с вскрытыми каналами осаждение материалов проводят неоднократно до получения заданного поперечного размера каналов.

3. Способ по п.1, отличающийся тем, что после осаждения материалов на фронтальную поверхность пластины монокристаллического кремния дырочного типа с вскрытыми каналами выполняют высокотемпературный отжиг в инертной газовой среде или окисляющей газовой среде при температуре, позволяющей уплотнить осажденный материал.

4. Способ по п.2, отличающийся тем, что после осаждения материалов на фронтальную поверхность пластины монокристаллического кремния дырочного типа с вскрытыми каналами выполняют высокотемпературный отжиг в инертной газовой среде или окисляющей газовой среде при температуре, позволяющей уплотнить осажденный материал.

5. Способ по п.1 или 2, отличающийся тем, что на фронтальную поверхность пластины монокристаллического кремния дырочного типа с вскрытыми каналами проводят осаждение кремния или окислов кремния плазмохимическим методом.

6. Способ по п.1 или по 2, отличающийся тем, что на фронтальную поверхность пластины монокристаллического кремния дырочного типа с вскрытыми каналами проводят осаждение кремния или окислов кремния пиролитическим методом.

7. Способ по п.1 или по 2, отличающийся тем, что на фронтальную поверхность пластины монокристаллического кремния дырочного типа с вскрытыми каналами проводят осаждение кремния молекулярно-лучевым методом.

8. Способ по п.1 или по 2, отличающийся тем, что на фронтальную поверхность пластины монокристаллического кремния дырочного типа с вскрытыми каналами проводят осаждение кремния плазмохимическим методом, а затем проводят осаждение окислов кремния пиролитическим методом.

9. Способ по п.1 или по 2, отличающийся тем, что на фронтальную поверхность пластины монокристаллического кремния дырочного типа с вскрытыми каналами последовательно проводят осаждение кремния молекулярно-лучевым методом и плазмохимическим методом, а затем последовательно проводят осаждение окислов кремния плазмохимическим методом и пиролитическим методом.

10. Способ по п.3 или 4, отличающийся тем, что после осаждения кремния или окислов кремния высокотемпературный отжиг проводят при температуре 800-1000°С.

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ МИКРОКАНАЛЬНОЙ МЕМБРАНЫ В МОНОЛИТНОМ ОБРАМЛЕНИИ | 2009 |

|

RU2388109C1 |

| US 2010075445 A1, 25.03.2010 | |||

| US 5997713 A, 07.12.1999 | |||

| US 48744884 A, 17.10.1989. | |||

Авторы

Даты

2011-09-10—Публикация

2010-06-15—Подача