Изобретение относится к области электронной техники, преимущественно микроэлектронике и может быть использовано в производстве быстродействующих радиационностойких цифровых и аналого-цифровых интегральных схем на изолирующих подложках.

Структуры "кремний-на-изоляторе", полученные низкотемпературными методами эпитаксии кремния на поверхности пористого кремния посредством молекулярно-лучевой эпитаксии (см., например, Konaka S., Tabe M., Sakai T. Appl. Phys. Lett. , 41, No.1, 86 (1982)), плазмо-химического осаждения (Takai H., Itoh T. J. Electronic Materials, 12, No.6, 97 (1983)) и последующим окислением пористого слоя под эпитаксиальной пленкой (ЭП), постепенно находят свое применение в современной микроэлектроннике как материалы для изготовления изделий электронной техники нового поколения.

Однако из-за эффекта спекания пористого кремния, который согласно работе Unagami T. Jap.J.Appl.Phys. 19, No. 2, 231 (1980) при температурах обработки выше 750oC начинает быстро терять способность к окислению с повышенной скоростью, в известных способах получены изолированные от подложки островки ЭП размерами 7 мкм и 100 мкм окислением пористого слоя при 1000 и 950oC, соответственно. На структурах с такими линейными размерами ограничен выбор схемотехнических решений приборов. Также является недостатком известных способов и тот факт, что в получаемых структурах в качестве подложки используется кремний полупроводникового качества, хотя приборным слоем служит только ЭП, а подложка выполняет роль исключительно несущей основы.

Из описанных в литературе способов получения структуры "полупроводник-на-изоляторе" наиболее близок к заявляемому способу, представленный в работе Lin T. L. , Wang K.L. New silikon-on-insulator technology using a two-step oxidation technique. Appl.Phys. Lett. 49, No. 17, 1104 (1986). Согласно этому способу указанную структуру получают посредством анодного травления в растворе плавиковой кислоты сильнолегированной монокристаллической подложки кремния p-типа, удаления с поверхности пористого слоя окиси кремния потоком молекулярного кремния, эпитаксии полупроводника на поверхности пористого слоя, вскрытия окон в эпитаксиальной пленке и окисления пористого слоя под пленкой.

Анодное травление монокристаллических подложек кремния полупроводникового качества p-типа с удельным сопротивлением 0.01 - 0.02 Ом • см осуществляют в водном растворе плавиковой кислоты при постоянном токе. Удаление с поверхности пористого слоя окиси кремния и последующую молекулярно-лучевую эпитаксию проводят при температуре 750oC и потоках молекулярного кремния (0.7 - 10) • 1014 см-2с-1. Вскрытие окон в эпитаксиальной пленке выполняют посредством нанесения маскирующего покрытия, фотолитографии и травления. Окисление пористого слоя под пленкой осуществляют в два этапа: сначала при температуре 750oC, а затем при 950oC в атмосфере влажного кислорода.

Однако в существующем способе используют предельно допустимые для необработанного пористого кремния тепловые нагрузки: температуру 750oC как для удаления с поверхности пористого слоя окиси кремния потоком молекулярного кремния, так и для его окисления под пленкой на первом этапе. Как отмечено выше, эта температура является критической, выше которой уже начинаются необратимые изменения в структуре пористого кремния - спекание и, как следствие, неизбежная потеря положительного свойства пористого кремния - повышенной скорости окисления. Поэтому применение известного способа требует высокой точности в соблюдении температурного режима вышеназванных операций: превышение 750oC вызовет спекание пористого слоя и приведет, в конечном итоге, к уменьшению размеров изолированных от подложки островков ЭП, а более низкие температуры затруднят эффективную очистку поверхности пористого слоя от окиси кремния, необходимую для успешного проведения эпитаксии.

Вся структура состоит из кремния полупроводникового качества, и только порядка 0.1% материала (пленка 0.5 мкм и подложка 500 мкм) пойдет в дальнейшем на изготовление интегральных схем. Отсюда следует, что существующий способ получения структур "кремний-на-изоляторе" представляется экономически невыгодным по затратам на используемые материалы.

Техническим результатом изобретения являются уменьшение спекания пористого слоя при нагреве, блокирование примесей в нем и подложке, уменьшение потребности в высокочистом кремнии, а также использование в качестве эпитаксиальной пленки как элементарных полупроводников, так и полупроводниковых соединений.

Технический результат достигается тем, что в способе получения таких структур, включающем операции анодного травления в растворе плавиковой кислоты сильнолегированной монокристаллической подложки кремния p-типа, удаления с поверхности пористого слоя окиси кремния потоком молекулярного кремния, эпитаксии полупроводника на поверхности пористого слоя, вскрытия окон в эпитаксиальной пленке и окисления пористого слоя под пленкой, после анодного травления кремниевую подложку с пористым слоем промывают в деионизованной воде, затем подвергают анодному окислению в растворе соляной кислоты, вновь промывают в деионизованной воде и сушат в атмосфере кислорода, а эпитаксию проводят, используя как элементарные полупроводники, так и полупроводниковые соединения.

Другое отличие состоит в том, что в качестве подложки применяют сильнолегированный монокристаллический кремний p-типа технического качества.

Применение операции промывки пористого слоя в деионизованной воде обеспечивает удаление из материала физадсорбированных продуктов электрохимических реакций, что особенно необходимо при смене электролитов с различным эффектом воздействия на кремний (травление в растворе плавиковой кислоты и окисление в растворе соляной кислоты).

Сушка кремниевой подложки с пористым слоем в атмосфере кислорода, осуществляемая при низких температурах, как правило, 300 - 400oC, удаляет из пористого слоя воду и приводит к окислению его внутренней поверхности. Эта операция стабилизирует структуру пористого материала и дает возможность впоследствии работать при более высоких температурах, не опасаясь спекания пористого кремния.

Использование подложек из монокристаллического технического кремния вместо высокочистого кремния становится возможным благодаря тому, что между эпитаксиальной пленкой полупроводникового качества и подложкой, содержащей примеси, находится сплошной пористый слой, обладающий исключительно высокой геттерирующей способностью. Атомы примеси, проникая из подложки в пористый материал, декорируют его огромную внутреннюю поверхность (удельная поверхность пористого кремния составляет величину 200 - 400 м2/см3), и, как следствие, диффузионное перемещение примеси в сторону ЭП существенно уменьшается.

При анодном окислении пористого слоя в растворе соляной кислоты формируется окисный слой по всей поверхности пористого материала. В результате примеси, не удаленные с поверхности пористого кремния промывкой в деионизованной воде, переводятся в другое состояние, например: вымываются раствором, блокируются внутри окисного слоя, переходят на поверхность теперь уже окиси кремния и могут быть удалены при следующих операциях промывки и сушки. Для примесей подложки окисленный пористый слой становится еще более эффективным геттером.

И, наконец, пористый кремний, получаемый на монокристаллических подложках сильнолегированного кремния p-типа (p+ ПК), позволяет проводить эпитаксию как элементарных полупроводников, так и полупроводниковых соединений. Такой широкий выбор полупроводниковых материалов, эпитаксиально выращиваемых на p+ ПК, объясняется тем, что структура p+ ПК представляет собой единый в масштабе всей подложки кремниевый скелет (бесконечный кластер), у которого постоянная решетка отличается от аналогичной величины монолитного кремния всего на сотые доли процента, а коэффициенты упругости значительно уменьшены. Эти свойства p+ ПК обеспечивают его подгонку практически под любой материал.

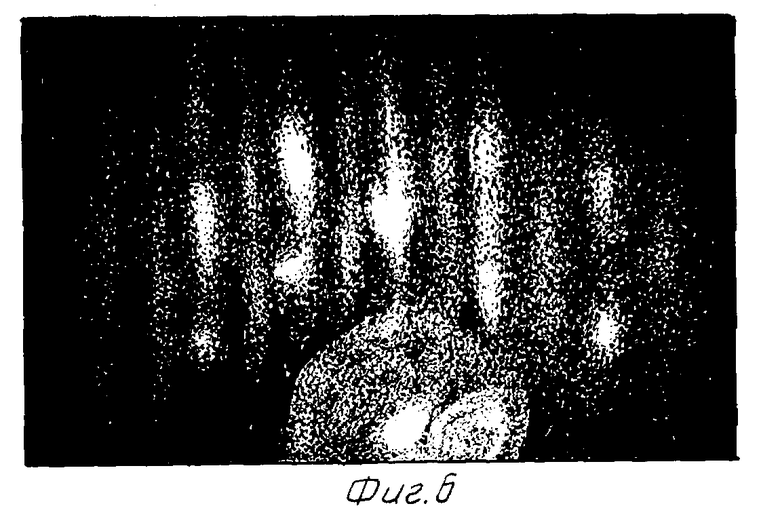

Фиг. 1. Схема получения структуры "полупроводник-на-изоляторе": позиция 1 - исходная кремниевая подложка; позиция 2 - кремниевая подложка с пористым слоем; позиция 3 - подложка с пористым слоем, подвергнутом анодному окислению; позиция 4 - эпитаксиальная пленка полупроводника на пористом слое, подвергнутом анодному окислению; позиция 5 - эпитаксиальная пленка полупроводника с окнами на пористом слое, подвергнутым анодному окислению; позиция 6 - эпитаксиальная пленка полупроводника с окнами на слое окиси кремния. Элементы: 1 - кремниевая подложка; 2 - пористый слой; 3 - пористый слой, подвергнутый анодному окислению; 4 - эпитаксиальная пленка полупроводника; 5 - слой окиси кремния.

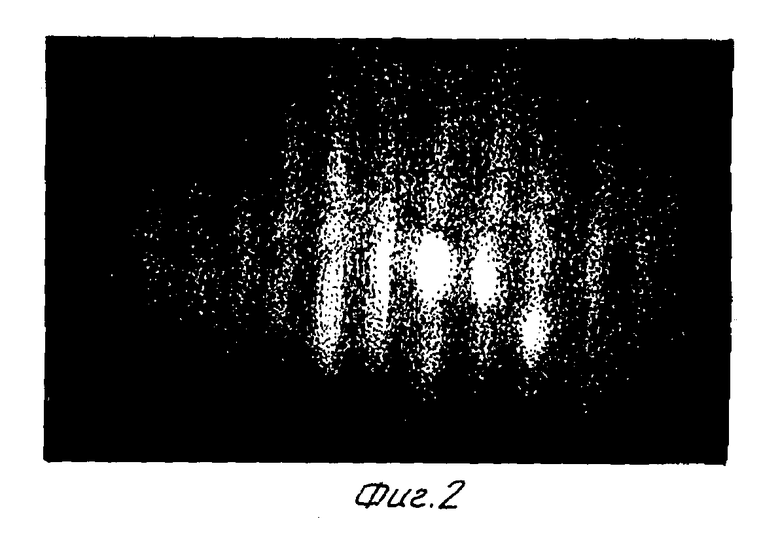

Фиг. 2. Электронная дифракционная картина от эпитаксиальной пленки кремния, отвечающей позиции 4 на фиг. 1; поверхность (001), азимут съемки [110], сверхструктура (2x1).

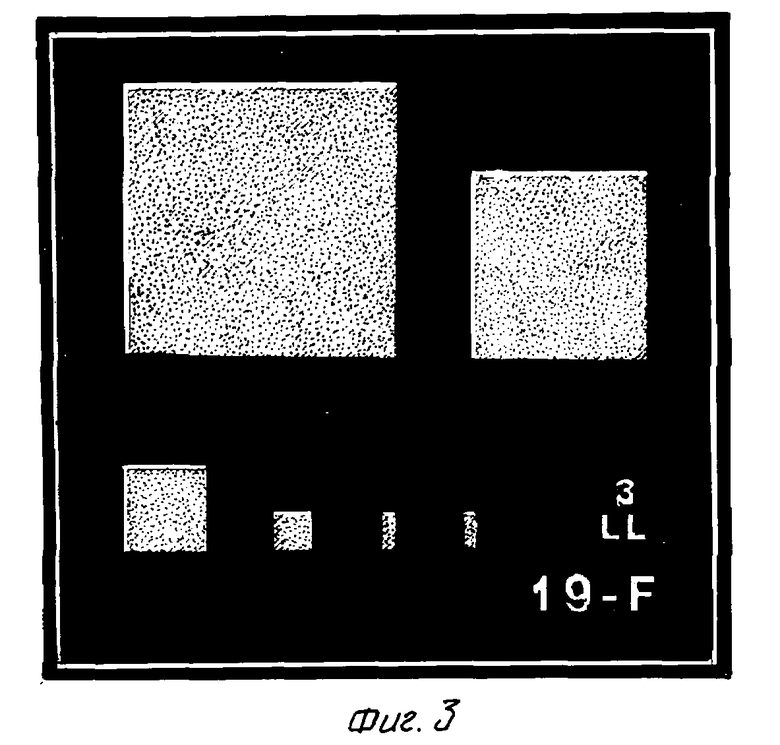

Фиг. 3. Оптическое изображение структуры "кремний-на-изоляторе", отвечающий позиции 6 на фиг. 1.

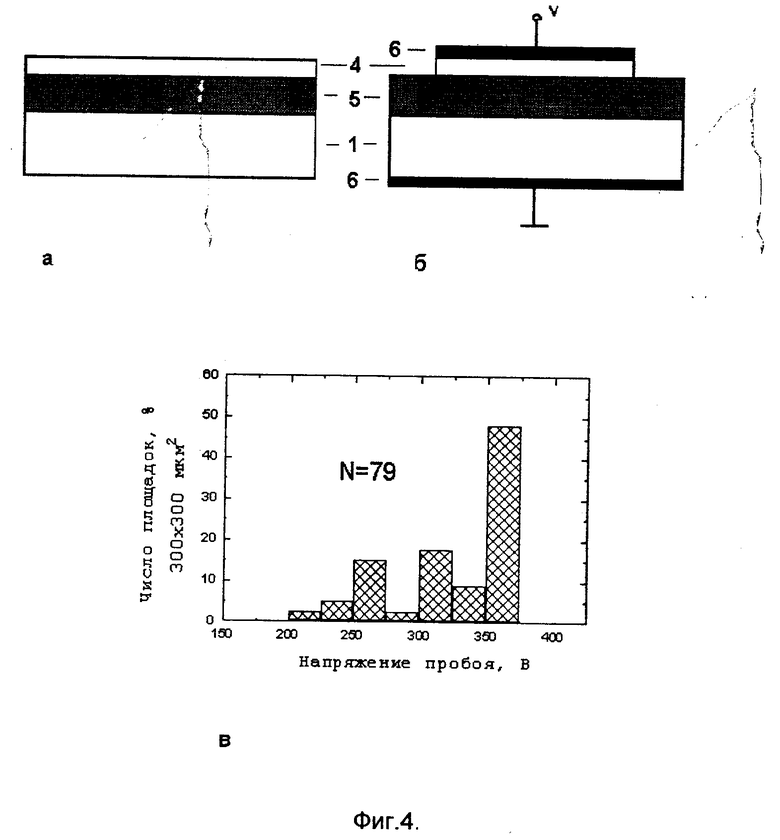

Фиг. 4. Структура "кремний-на-изоляторе" (а), схема измерений напряжения пробоя (б) и гистограмма распределения площадок размером 300 x 300 мкм2 в зависимости от напряжения пробоя (в). Элемент 6 - алюминиевые контакты.

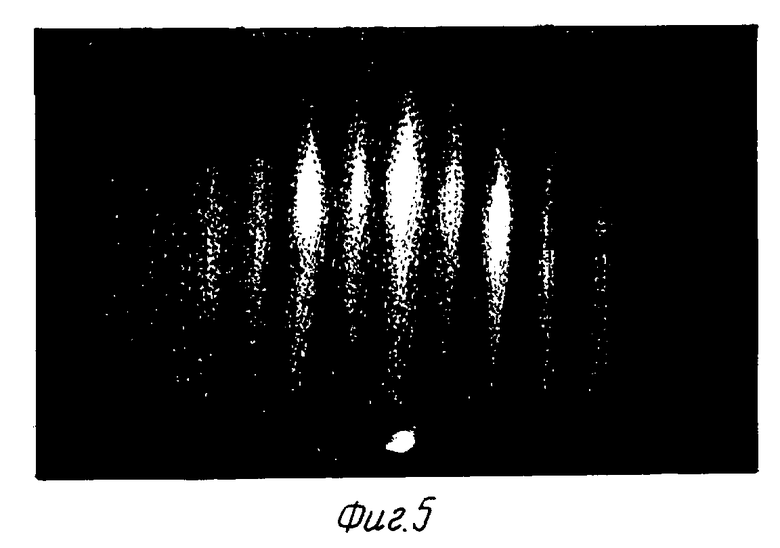

Фиг. 5. Электронная дифракционная картина от эпитаксиальной пленки германия, отвечающей позиции 4 на фиг. 1; поверхность (001), азимут съемки [110] , сверхструктура (2x1).

Фиг. 6. Электронная дифракционная картина от эпитаксиальной пленки полупроводникового соединения Si0.8Ge0.2, отвечающей позиции 4 на фиг. 1; поверхность (001), азимут съемки [110], сверхструктура (2x1).

Пример 1. Структура "кремний-на-изоляторе" на подложке из кремния технического качества, полученная с операцией анодного окисления.

1. Анодное травление: Si(001) p-типа с удельным сопротивлением 0.001 Ом • см, полученный методом Чохральского из технического кремния марки КРП (скраб) (фиг. 1 поз. 1 элемент 1), обрабатывают в 20% водно-спиртовом растворе HF при плотности тока 1 и 100 мА/см2 в течение 30 и 31 с, соответственно; фиг. 1 поз. 2 элемент 2.

2. Промывка в деионизованной воде 30 мин.

3. Анодное окисление: 1 М водный раствор HCl, обработка при постоянной плотности тока 5 мА/см2 до напряжения формирования 10 В; фиг. 1 поз. 3 элемент 3.

4. Промывка в деионизованной воде 30 мин.

5. Сушка в атмосфере кислорода при 350oC в течение 1 часа.

6. Удаление с поверхности пористого слоя окиси кремния выполняют при температуре 790 - 800oC и потоке молекулярного кремния (1 - 2) • 1014 см-2с-1 в установке МЛЭ.

7. Эпитаксию кремния на поверхности пористого слоя осуществляют при температуре 750oC со скоростью  в установке МЛЭ, используя электронно-лучевые испарители; фиг. 1 поз. 4 элемент 4.

в установке МЛЭ, используя электронно-лучевые испарители; фиг. 1 поз. 4 элемент 4.

8. Вскрытие окон в эпитаксиальной пленке проводят посредством нанесения маскирующего покрытия из пиролитической окиси кремния при температуре 700oC, фотолитографии, жидкостного и плазмо-химического травления окиси кремния и эпитаксиальной пленки, соответственно; фиг. 1 поз. 5 элемент 4.

9. Окисление пористого слоя под пленкой осуществляют в два этапа: сначала при 740oC 5 часов, а затем при 900oC 1 час в атмосфере влажного кислорода; фиг. 1 поз. 6 элемент 5.

Фиг. 2 - 4.

Структуру "кремний-на-изоляторе" на подложке из кремния полупроводникового качества с применением операции анодного окисления получают аналогично.

Пример 2. Структура "германий-на-изоляторе" на подложке из кремния технического качества, полученная с операцией анодного окисления.

Структуру получают согласно пунктам 1 - 6 и 8 и 9 примера 1, а пункт 7 выполняют следующим образом.

7. Эпитаксию германия на поверхности пористого слоя осуществляют при температуре 350oC со скоростью  в установке МЛЭ, используя эффузионную ячейку Кнудсена; фиг. 1 поз. 4 элемент 4.

в установке МЛЭ, используя эффузионную ячейку Кнудсена; фиг. 1 поз. 4 элемент 4.

Фиг.5.

Структуру "германий-на-изоляторе" на подложке из кремния полупроводникового качества с применением операции анодного окисления получают аналогично.

Пример 3. Структура "SiGe-на-изоляторе" на подложке из кремния технического качества, полученная с операцией анодного окисления.

Структуру получают согласно пунктам 1 - 6 и 8 и 9 примера 1, а пункт 7 выполняют следующим образом.

7. Эпитаксию полупроводникового соединения Si0.8Ge0.2 на поверхности пористого слоя осуществляют при температуре 500oC со скоростью  в установке МЛЭ, используя электронно-лучевой испаритель и эффузионную ячейку Кнудсена как источники для кремния и германия, соответственно; фиг. 1 поз. 4 элемент 4.

в установке МЛЭ, используя электронно-лучевой испаритель и эффузионную ячейку Кнудсена как источники для кремния и германия, соответственно; фиг. 1 поз. 4 элемент 4.

Фиг.6.

Структуру "SiGe-на-изоляторе" на подложке из кремния полупроводникового качества с применением операции анодного окисления получают аналогично.

При получении структур "полупроводник-на-изоляторе" используют и другие режимы операций анодного травления в растворе плавиковой кислоты, анодного окисления в растворе соляной кислоты, сушки в атмосфере кислорода, удаления с поверхности пористого слоя окиси кремния потоком молекулярного кремния, эпитаксии элементарных полупроводников и полупроводниковых соединений, а также вскрытия окон в эпитаксиальной пленке и окисления пористого слоя под пленкой.

Имеются примеры технической реализации предлагаемого способа для структуры "GaAs-на-изоляторе".

Использование предлагаемого способа получения структур "полупроводник-на-изоляторе" обеспечивает по сравнению с существующими способами следующие преимущества:

уменьшение потребности электронной промышленности в высокочистом кремнии, по крайней мере, в 103 раз за счет перехода от подложек кремния полупроводникового качества к подложкам из технического кремния и, как следствие, снижение стоимости изделий электронной техники;

расширение номенклатуры изделий электронной техники за счет привлечения в качестве эпитаксиальной пленки элементарных полупроводников и полупроводниковых соединений;

увеличение выпуска изделий электронной техники за счет привлечения высокопроизводительных высокотемпературных методов эпитаксии, используя, например, стандартные реакторы пониженного давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРЫ "ПОЛУПРОВОДНИК НА ПОРИСТОМ КРЕМНИИ" | 1997 |

|

RU2123218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОСТРУКТУРЫ | 2003 |

|

RU2244984C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРЫ "КРЕМНИЙ-НА-ИЗОЛЯТОРЕ" | 2006 |

|

RU2331949C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ ПЛЕНОК | 2003 |

|

RU2240630C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ КАНАЛЬНОЙ МАТРИЦЫ | 2010 |

|

RU2433502C1 |

| СПОСОБ ОКИСЛЕНИЯ КРЕМНИЯ | 1999 |

|

RU2165481C2 |

| Способ получения структур кремний на изоляторе | 1989 |

|

SU1637599A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУР С ЗАХОРОНЕННЫМ МЕТАЛЛИЧЕСКИМ СЛОЕМ | 1992 |

|

RU2045795C1 |

| МИКРОИГЛА В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2179458C2 |

| МНОГОЭЛЕМЕНТНЫЙ ИК-ПРИЕМНИК НА ГОРЯЧИХ НОСИТЕЛЯХ С ДЛИННОВОЛНОВОЙ ГРАНИЦЕЙ 0,2 ЭВ | 1993 |

|

RU2065228C1 |

Использование: микроэлектроника, в производстве быстродействующих радиационностойких цифровых и аналого-цифровых интегральных схем на изолирующих подложках. Сущность изобретения: способ получения структуры "полупроводник-на-изоляторе" включает анодное травление в растворе плавиковой кислоты сильнолегированной монокристаллической подложки кремния p-типа, удаление с поверхности пористого слоя окиси кремния потоком молекулярного кремния, эпитаксию полупроводника на поверхности пористого слоя, вскрытие окон в эпитаксиальной пленке и окисление пористого слоя под пленкой. После анодного травления кремниевую подложку с пористым слоем промывают в деионизованной воде, затем подвергают анодному окислению в растворе соляной кислоты, вновь промывают в деионизованной воде и сушат в атмосфере кислорода, а эпитаксию проводят, используя как элементарные полупроводники, так и полупроводниковые соединения. В качестве материала подложки может быть использован сильнолегированный монокристаллический кремний p-типа технического качества. Техническим результатом изобретения является уменьшение спекания пористого слоя при нагреве, блокирование примесей в нем и подложке, уменьшение потребности в высокочистом кремнии, а также использование в качестве материала эпитаксиальной пленки как элементарных полупроводников, так и полупроводниковых соединений. 1 з.п. ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Lin T.L., Wang K.L | |||

| New silicjn - oninsulatortechnology using a two-stepexidation technique | |||

| Appl | |||

| Phys | |||

| Hett | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Appe | |||

| Phys | |||

| Hett., 41, N 1, 86(1982) | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Композиция для напыляемой тепловой изоляции | 1977 |

|

SU663688A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 5492859, А1, 1996 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения полупроводниковых эпитаксиальных структур | 1972 |

|

SU723986A1 |

Авторы

Даты

1999-01-20—Публикация

1997-03-06—Подача