Изобретение относится к полупроводниковой технологии и может быть использовано в процессе создания многослойной структуры пористый кремний на изоляторе, например, для газовых сенсоров.

Известен способ изготовления структур с изоляцией на основе пористого кремния - патент США №4104090 HansBernardPogge МПК H01L 21/76 1978 года. Согласно этому способу полностью изолированную структуру получают посредством формирования пористого кремния с пористостью 50-80% на низколегированном кремнии анодным травлением в растворе с содержанием HF 12-25%, с плотностью тока 20-60 мА/см2. Затем захороненный пористый кремний окисляли при температуре 950-1000°C в течение 17 часов в водяных парах.

Основным недостатком известного способа является достаточно большое время окисления 17 часов. В способе не предусмотрено получение развитой поверхности, изолированной от подложки кремния.

Из известных способов получения многослойной структуры пористый кремний на изоляторе наиболее близок к заявленному является способ, представленный в патенте США №6376859 Swanson et al. МПК H01L 29/04 2002 года. Согласно этому способу указанную структуру получают посредством формирования слоев с различной пористостью на высоколегированном кремнии анодным травлением в растворе HF/C2H5OH/H2O в пропорции 1:2:1, различную пористость получали путем изменения плотности тока 1-10 мА/см2. Предварительно отжигали при температуре 900-1100°C в атмосфере водорода в течение 5-10 минут, чтобы создать сверху монокристаллический кремний, закрывающий поры, выращивали эпитаксиальный слой кремния и сверху защитный слой нитрида кремния CVD-методом, затем окисляли захороненный пористый кремний при температуре 1325°C в течение 6 часов.

Основным недостатком известного способа является тот факт, что в способе все слои с различной пористостью окисляются. Также недостатком является достаточно большая температура 1325°C. В способе не предусмотрено получение развитой поверхности изолированной от подложки высоколегированного кремния.

Техническим результатом изобретения является:

- получение многослойной структуры пористый кремний на изоляторе с преимуществами развитой поверхности и изолированности от подложки кремния;

- снижение температуры отжига структуры.

Технический результат достигается тем, что в способе получения многослойной структуры пористый кремний на изоляторе, включающий анодное травление пластины кремния и последующий высокотемпературный отжиг, в качестве пластины кремния используют пластину монокристаллического кремния дырочного типа, а анодное травление проводят в два этапа, причем на первом этапе анодного травления формируют слой макропористого кремния, а на втором этапе анодного травления формируют слой мезопористого кремния, находящийся под слоем макропористого кремния, затем перед высокотемпературным отжигом осуществляют сушку в вакууме, а высокотемпературный отжиг проводят при температуре 950-1050°C в течение 180±10 минут в парах кислорода для окисления поверхности слоя макропористого кремния и захороненного слоя мезопористого кремния.

В способе монокристаллический кремний дырочного типа имеет удельное сопротивление в интервале от 11 до 13 Ом·см.

В способе анодное травление проводят в два этапа при плотности тока 2-4 и 7-20 мА/см2 в течение 100 и 10 мин соответственно.

В способе макропористый слой кремния формируют с диаметром пор 1.2-1.9 мкм и глубиной 6-7 мкм.

В способе на втором этапе анодного травления формируют слой мезопористого кремния, пористость которого составляет от 50 до 70%.

В способе сушку в вакууме пластины кремния с макропористым и мезопористым слоями осуществляют при остаточном давлении 10-2 мм рт.ст. и температуре от 140 до 160°C в течение 60±10 минут.

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми фигурами.

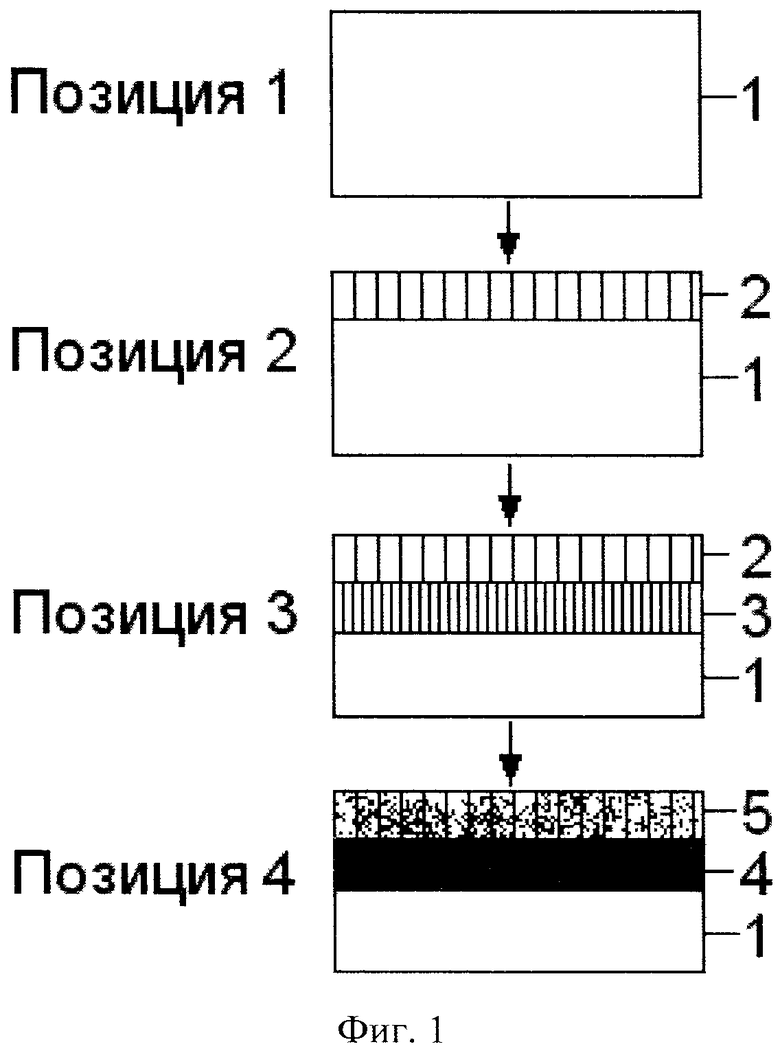

На фиг.1 приведена схема получения многослойной структуры пористый кремний на изоляторе предлагаемым способом: позиция 1 - исходная пластина монокристаллического кремния дырочного типа, позиция 2 - пластина кремния со слоем макропористого кремния, позиция 3 - пластина кремния со слоем макропористого кремния и слоем мезопористого кремния, позиция 4 - многослойная структура пористый кремний на изоляторе. Элементы: 1 - пластина монокристаллического кремния дырочного типа, 2 - слой макропористого кремния, 3 - слой мезопористого кремния, 4 - слой SiO2 после окисления мезопористого кремния, 5 - слой макропористого кремния покрытого окислом.

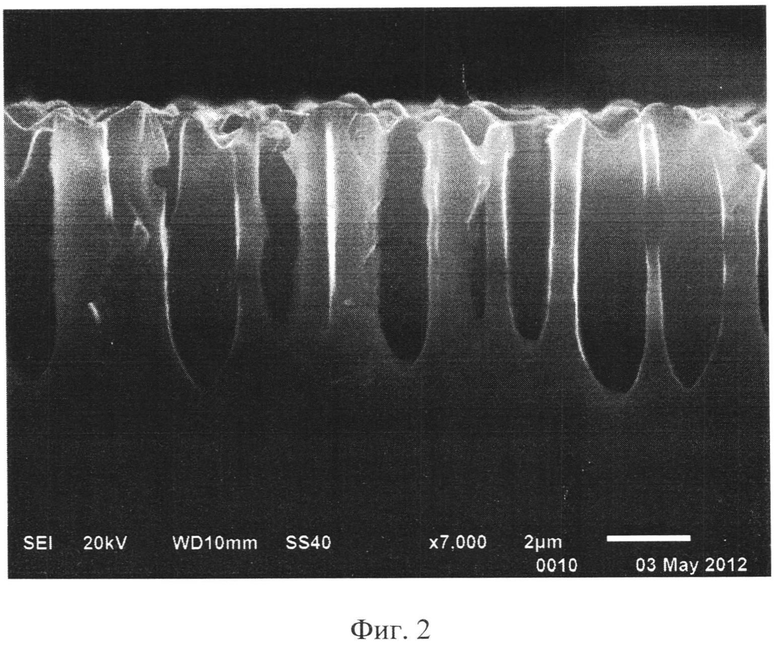

На фиг.2 показано электронно-микроскопическое изображение поперечного среза макропористого кремния (фиг.1 поз.2 элемент 2).

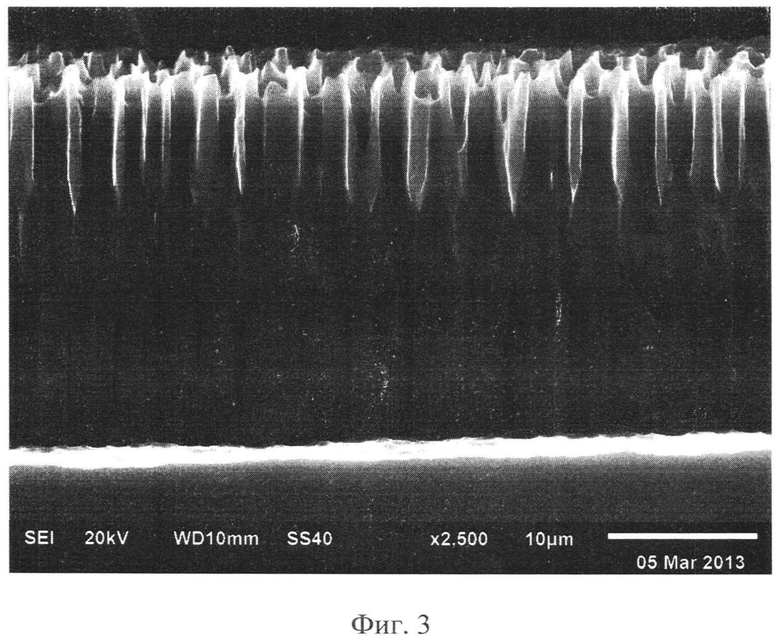

На фиг.3 приведено электронно-микроскопическое изображение поперечного среза многослойной структуры, состоящей из слоя макропористого кремния (фиг.1 поз.3 элемент 2) и захороненного слоя мезопористого кремния (фиг.1 поз.3 элемент 3).

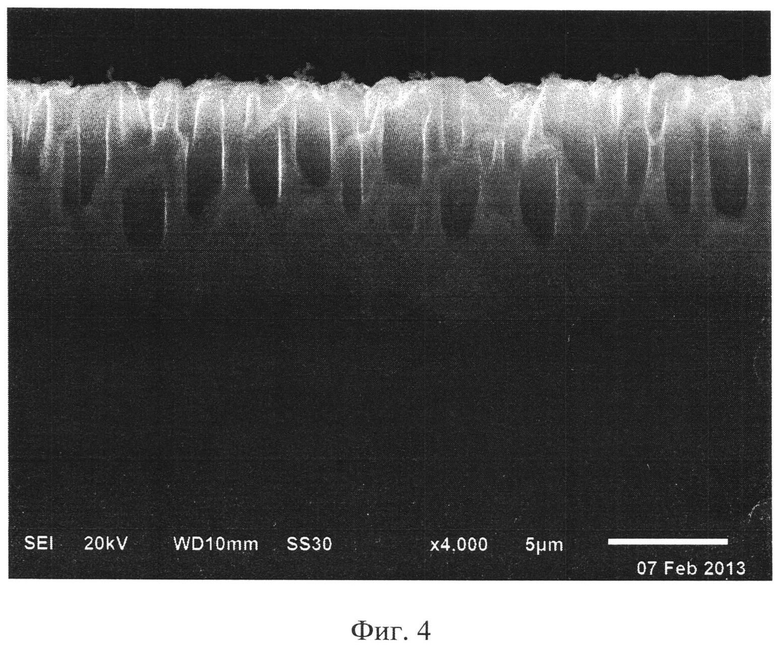

На фиг.4 представлено электронно-микроскопическое изображение поперечного среза многослойной структуры, состоящей из слоя макропористого кремния, покрытого окислом (фиг.1 поз.4 элемент 5), и захороненного слоя SiO2 после окисления мезопористого кремния (фиг.1 поз.4 элемент 4).

Использование пластин монокристаллического кремния дырочного типа (фиг.1 поз.1 элемент 1) позволяет анодным травлением получать слой макропористого кремния (фиг.1 поз.2 элемент 2), затем анодное травление позволяет получать слой мезопористого кремния (фиг.1 поз.3 элемент 3), находящийся под слоем макропористого кремния. При высокотемпературном отжиге в парах кислорода происходит покрытие макропористого кремния пленкой оксида кремния и полное окисление захороненного слоя мезопористого кремния, образуя при этом структуру пористый кремний на изоляторе (фиг.1 поз.4 элемент 4).

Для получения многослойной структуры пористый кремний на изоляторе использовался монокристаллический кремний дырочного типа с удельным сопротивлением в интервале 11÷13 Ом·см. При анодном травлении кремниевых пластин с удельным сопротивлением больше 13 Ом·см создание мезопористого кремния приводит к увеличению пористости. При анодном травлении кремниевых пластин с удельным сопротивлением меньше 11 Ом·см создание макропористого кремния невозможно из-за уменьшения расстояния между порами при сохранении их размера, вследствие чего происходит перекрытие большинства пор.

Получение пористого кремния последовательно двумя режимами анодного травления с плотностью тока 2-4 и 7-20 мА/см2 в течение 100 и 10 мин соответственно позволяет создавать структуру, состоящую из макропористого (фиг.1 поз.3 элемент 2) и мезопористого кремния (фиг.1 поз.3 элемент 3) с четко выраженными границами между разными слоями пористого кремния и кремниевой подложкой (фиг.1 поз.3 элемент 1). При плотностях тока ниже 2 мА/см2 диаметр пор макропористого кремния поучается меньше 1.2 мкм, что нежелательно, так как приводит к увеличению толщины стенок пор. Плотность тока выше 4 мА/см2 приводит к частичному разрушению стенок пор. При плотностях тока ниже 7 мА/см2 и выше 20 мА/см2 пористость мезопористого кремния получается вне интервала 50-70%. Время анодного травления было выбрано для получения пористых слоев необходимой толщины.

Пористость мезопористого кремния в пределах 50-70% позволяет получить качественный диэлектрический слой захороненного диоксида кремния. При пористости мезопористого кремния ниже 50% в процессе высокотемпературного отжига происходит неполное окисление кремния. При пористости мезопористого кремния выше 70% в процессе высокотемпературного отжига получается пористый окисленный кремний.

Сушка пластин кремния с пористыми слоями в вакууме при остаточном давлении 10-2 мм рт.ст., осуществляемая при температурах в интервале от 140-160°C, обеспечивает удаление из пористых слоев растворов электролитов и продуктов электрохимических реакций, что необходимо для качественного последующего окисления.

Полученная структура подвергалась высокотемпературному отжигу при температурах от 950 до 1050°C в парах кислорода, в результате чего образуется на поверхности макропор пленка SiO2 (фиг.1 поз.4 элемент 5) и окисленный захороненный слой мезопористого кремния (фиг.1 поз.4 элемент 4), которые изолируют слой макропористого кремния от кремниевой подложки. При высокотемпературном отжиге ниже 950°C не происходит полного окисления мезопористого кремния, а при температуре выше 1050°C значительного улучшения диэлектрического слоя не наблюдается.

Примеры выполнения способа

Пример 1.

1. Анодное травление: пластину монокристаллического кремния дырочного типа с удельным сопротивлением 12 Ом·см (фиг.1 поз.1 элемент 1) обрабатывают в HF:C3H7NO 1:24 при плотностях тока 2,2 и 20 мА/см2 в течение 100 и 10 минут соответственно. При этом формируется структура, состоящая из макропористого (фиг.1 поз.3 элемент 2) и мезопористого кремния (фиг.1 поз.3 элемент 3) с четко выраженной границей между разными слоями пористого кремния и кремниевой подложкой (фиг.1 поз.3 элемент 1).

2. Сушку пластины кремния с пористым слоем осуществляют в вакууме 10-2 мм.рт.ст. при температуре 150°C в течение 60 минут.

3. Слой макропористого кремния состоит из пор с диаметром 1.2÷1.9 мкм и глубиной 6÷7 мкм.

4. Слой мезопористого кремния имеет пористость от 50 до 70%.

5. Высокотемпературный отжиг проводят при температуре 1000°C в парах кислорода в течение 180 минут.

Пример 2.

1. Анодное травление: пластину монокристаллического кремни дырочного типа с удельным сопротивлением 11 Ом·см (фиг.1 поз.1 элемент 1) обрабатывают в HF:C3H7NO 1:24 при плотностях тока 2,2 и 20 мА/см2 в течение 100 и 10 минут соответственно. При этом формируется структура, состоящая из макропористого (фиг.1 поз.3 элемент 2) и мезопористого кремния (фиг.1 поз.3 элемент 3) с четко выраженной границей между разными слоями пористого кремния и кремниевой подложкой (фиг.1 поз.3 элемент 1).

2. Сушку пластины кремния с пористым слоем осуществляют в вакууме 10-2 мм.рт.ст. при температуре 160°C в течение 50 минут.

3. Слой макропористого кремния состоит из пор с диаметром 1.2-1.9 мкм и глубиной 6-7 мкм.

4. Слой мезопористого кремния имеет пористость от 50 до 70%.

5. Высокотемпературный отжиг проводят при температуре 1050°C в парах кислорода в течение 170 минут.

Пример 3.

1. Анодное травление: пластину монокристаллического кремни дырочного типа с удельным сопротивлением 13 Ом·см (фиг.1 поз.1 элемент 1) обрабатывают в HF:C3H7NO 1:9 при плотностях тока 3,9 и 7,8 мА/см2 в течение 100 и 10 минут соответственно. При этом формируется структура, состоящая из макропористого (фиг.1 поз.3 элемент 2) и мезопористого кремния (фиг.1 поз.3 элемент 3) с четко выраженной границей между разными слоями пористого кремния и кремниевой подложкой (фиг.1 поз.3 элемент 1).

2. Сушку пластины кремния с пористым слоем осуществляют в вакууме 10-2 мм.рт.ст. при температуре 140°C в течение 70 минут.

3. Слой макропористого кремния состоит из пор с диаметром 1.2-1.9 мкм и глубиной 6-7 мкм.

4. Слой мезопористого кремния имеет пористость от 50 до 70%.

5. Высокотемпературный отжиг проводят при температуре 950°C в парах кислорода в течение 190 минут.

Многослойные структуры пористый кремний на изоляторе, изготовленные предлагаемым способом, имеют следующие типичные характеристики.

1. Диаметр пор макропористого кремния, составляет 1.2-1.9 мкм, а глубина 6-7 мкм (фиг.2).

2. Пористость слоя мезопористого кремния (фиг.3) составляет от 50 до 70%,

- имеет толщину 6-7 мкм после высокотемпературного отжига,

- полностью окисляется (фиг.4).

3. Толщина слоя оксида кремния на стенках макропор в результате термического окисления составляет 0,2 мкм.

Использование заявляемого способа получения многослойных структур обеспечивает следующие преимущества:

- получение развитой поверхности изолированной от подложки высоколегированного кремния за счет окисления мезопористого кремния;

- снижение температуры отжига структуры;

- создание на полученной структуре газовых датчиков с повышенной чувствительностью, так как при осаждении чувствительного элемента на развитую поверхность, его удельная площадь поверхности будет намного больше, чем на плоской поверхности, что увеличивает газовую чувствительность этого элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРЫ "КРЕМНИЙ-НА-ИЗОЛЯТОРЕ" | 2006 |

|

RU2331949C1 |

| Способ получения газочувствительного элемента на основе многослойной структуры пористого кремния на изоляторе и SnO | 2017 |

|

RU2674406C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАНАЛЬНОЙ МАТРИЦЫ | 2010 |

|

RU2428763C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ МИКРОКАНАЛЬНОЙ МАТРИЦЫ | 2009 |

|

RU2410792C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ МИКРОКАНАЛЬНОЙ МЕМБРАНЫ В МОНОЛИТНОМ ОБРАМЛЕНИИ | 2009 |

|

RU2388109C1 |

| КАНАЛЬНАЯ МАТРИЦА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2516612C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ КАНАЛЬНОЙ МАТРИЦЫ | 2010 |

|

RU2433502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ КРЕМНИЕВЫХ БИОСОВМЕСТИМЫХ НАНОНОСИТЕЛЕЙ | 2014 |

|

RU2553913C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРЫ "ПОЛУПРОВОДНИК НА ПОРИСТОМ КРЕМНИИ" | 1997 |

|

RU2123218C1 |

| КОМПОЗИТНАЯ ПРОТОНПРОВОДЯЩАЯ МЕМБРАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2373990C2 |

Изобретение относится к полупроводниковой технологии и может быть использовано в процессе создания многослойной структуры пористый кремний на изоляторе, например, для газовых сенсоров. Способ получения многослойной структуры пористый кремний на изоляторе включает анодное травление пластины монокристаллического кремния дырочного типа, которое проводят в два этапа. На первом этапе анодного травления формируют слой макропористого кремния, а на втором этапе - слой мезопористого кремния, находящийся под слоем макропористого кремния, затем проводят сушку в вакууме и высокотемпературный отжиг. Техническим результатом изобретения является получение многослойной структуры пористый кремний на изоляторе с преимуществами развитой поверхности и изолированности от подложки кремния, а также снижение температуры отжига структуры. 5 з.п. ф-лы, 4 ил.

1. Способ получения многослойной структуры пористый кремний на изоляторе, включающий анодное травление пластины кремния и последующий высокотемпературный отжиг, отличающийся тем, что в качестве пластины кремния используют пластину монокристаллического кремния дырочного типа, а анодное травление проводят в два этапа, причем на первом этапе анодного травления формируют слой макропористого кремния, а на втором этапе анодного травления формируют слой мезопористого кремния, находящийся под слоем макропористого кремния, затем перед высокотемпературным отжигом осуществляют сушку в вакууме, а высокотемпературный отжиг проводят при температуре 950-1050°C в течение 180±10 минут в парах кислорода для окисления поверхности слоя макропористого кремния и захороненного слоя мезопористого кремния.

2. Способ по п.1, отличающийся тем, что монокристаллический кремний дырочного типа имеет удельное сопротивление в интервале от 11 до 13 Ом·см.

3. Способ по п.1, отличающийся тем, что анодное травление проводят в два этапа при плотности тока 2-4 и 7-20 мА/см2 в течение 100 и 10 мин соответственно.

4. Способ по п.1, отличающийся тем, что макропористый слой кремния формируют с диаметром пор 1.2-1.9 мкм и глубиной 6-7 мкм.

5. Способ по п.1, отличающийся тем, что на втором этапе анодного травления формируют слой мезопористого кремния, пористость которого составляет от 50 до 70%.

6. Способ по п.1, отличающийся тем, что сушку в вакууме пластины кремния с макропористым и мезопористым слоями осуществляют при остаточном давлении 10-2 мм рт.ст. и температуре от 140 до 160°C в течение 60±10 минут.

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРЫ "КРЕМНИЙ-НА-ИЗОЛЯТОРЕ" | 2006 |

|

RU2331949C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРЫ "ПОЛУПРОВОДНИК-НА-ИЗОЛЯТОРЕ" | 1997 |

|

RU2125323C1 |

| US 6376859 B1, 23.04.2002 | |||

| US 6376285 B1, 23.04.2002 | |||

| US 6428620 B1, 06.08.2002 | |||

| US 6800518 B2, 05.10.2004 | |||

| US 7566482 B2, 28.07.2009 | |||

| US 7679140 B2, 16.03.2010 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2015-06-27—Публикация

2013-12-05—Подача