Изобретение относится к полупроводниковой технологии и может быть использовано в процессе изготовления электронных устройств, в которых необходима пористая интегрированная мембрана: газовые фильтры в составе селективных газовых сенсоров, датчики скорости потока газов, топливные элементы и т.п.

Существуют следующие методы формирования интегрированных мембран на основе пористого кремния.

В работе [Т. Taliercio, М. Dilhan, Е. Massone, A. Foucaran, A.M. Gue, Т. Bretagnon, В. Fraisse, L. Montes. Porous silicon membranes for gas-sensor applications. Sensors and Actuators A 46-47 (1995). P. 43-46] показан метод формирования мембран на основе мезопористого кремния (диаметр пор 2-15 нм) в электролите HF(40%):C2HsOH(98%). В работе мембраны толщиной порядка 400 мкм имели низкую механическую прочность. Чтобы исключить данный недостаток, использовали следующий процесс: сначала формировали пористые слои толщиной 150-200 мкм, затем данные слои удалялись в растворе NaOH, и окончательно, на оставшейся части кремниевой пластины получали мезопористую мембрану.

Недостатками данного способа являются малые диаметры пор, что ограничивает применение в газовой фильтрации, а также механические деформации мембран толщиной менее 70 мкм.

В способе [патент RU 2388109, 2009: Вандышева Н.В., Романов С.И. Способ получения кремниевой микроканальной мембраны в монолитном обрамлении] канальный кремний формировали с помощью фотолитографии. На пластине слаболегированного кремния дырочного типа проводимости формировали затравочные пирамидальные ямки размером 12⋅12 мкм2. На тыльной стороне создавали омический контакт отжигом пленки алюминия в атмосфере аргона. Далее в электролите, содержащем ионы фтора, проводили анодное травление. Заданная толщина мембраны достигалась удалением жертвенного пористого слоя с помощью электрополировки и скрайбирования по внешнему контуру мембраны. Вскрытие каналов осуществляли шлифовкой и полировкой тыльной стороны с использованием алмазного порошка, размешанного в растворе глицерина и изопропилового спирта.

К недостаткам данного способа можно отнести невозможность варьирования размера каналов и плоскопараллельное шлифование, в результате которого пластина кремния утоняется по всей площади и становится механически непрочной.

В работе [R. Angelucci, A. Poggi, L. Dori, G.C. Cardinali, A. Parisini, A. Tagliani, M. Mariasaldi, F. Cavani. Permeated porous silicon for hydrocarbon sensor fabrication. Sensors and Actuators A, 1999, 74, P.95-99] в пленке Si3N4 толщиной 200 нм, нанесенной методом LPCVD на пластину кремния, вскрывались окна, через которые проводилось химическое травление в водном растворе KOH при температуре 80°С и формировалась мембрана толщиной 30 мкм. Затем в двухкамерной электрохимической ячейке с жидкостными контактами с обеих сторон кремниевой пластины на данной мембране формировался макропористый кремний (диаметр пор 0.5-0.7 мкм) методом анодного травления, которое также проводилось через вышеупомянутую маску нитрида кремния.

Недостатком способа является дороговизна оборудования для нанесения пленок нитрида кремния.

В статье [Т. Pichonat, В. Gauthier-Manuel. A new process for the manufacturing of reproducible mesoporous silicon membranes. Journal of Membrane Science, 2006, 280. P. 494-500] с целью селективного травления кремния в KOH использовалась маска из пленки золота толщиной 800 нм с подслоем хрома. Эта же маска используется и для формирования мезопористого кремния методом анодного травления в двухкамерной ячейке (диаметр пор составлял 5-30 нм). Металлическая маска, в отличие от диэлектрической, позволяет избежать паразитного формирования пористого кремния вблизи края маскирующего слоя. На заключительном этапе проводилось реактивное ионное распыление оставшегося тонкого слоя монокристаллического кремния. Толщина получаемых мембран составляла 30-300 мкм.

Недостатками данного способа является дороговизна материала маски, а также малые диаметры пор.

Наиболее близким к предлагаемому способу получения кремниевых пористых мембран является способ, описанный в [Болотов В.В., Ивлев К.Е., Князев Е.В., Пономарева И.В. Формирование и структурные исследования интегрированных мембран на основе канального кремния // Омский научный вестник. 2018. №3 (159). С. 59-63, прототип]. В этой работе пористый кремний формируется анодным травлением на пластинах монокристаллического кремния марки КЭФ 0,01 (100) с использованием электролита на основе плавиковой кислоты и ацетона, что позволяет получить пористые слои толщиной более 100 мкм с порами диаметром от 30 нм у поверхности и до 70 нм в объеме. Пористый слой вскрывается с тыльной стороны механической шлифовкой пластины, в результате которой формируется лунка. Для повышения газовой проницаемости верхний слой с малой пористостью распылялся ионами аргона.

Данный способ отличается от аналогов использованием более простого технологического оборудования при сохранении механической прочности за счет того, что пластина утоняется не по всей площади, а локально.

Технической задачей настоящего изобретения является создание механически прочных кремниевых пористых мембран с варьируемыми размерами как толщины пористой мембраны, так и диаметров пор.

Предлагаемый способ получения кремниевой пористой мембраны в монолитном обрамлении включает формирование пористого слоя методом анодного травления пластины кремния, вскрытие пористого слоя с тыльной стороны пластины кремния путем механического утонения, удаление верхнего слоя с низкой пористостью методом ионного распыления ионами Ar+, и отличается тем, что пористый слой пластины кремния формируется методом анодного травления в электролите состава HF:(СН3)2СО в объемном соотношении 1:(2-4), а удаление мелкодисперсного кремния со дна лунки с тыльной стороны проводят методом ионного распыления ионами Ar+. Формирование пористого слоя методом анодного травления пластины кремния проводят в однокамерной ячейке, пластины кремния во время анодного травления освещают сверху лампой накаливания.

Пористый кремний формируется на пластинах кремния электронного типа проводимости с сопротивлением 0,01-0,03 Ом⋅см. Выбор указанного удельного сопротивления обусловлен следующими соображениями. Благодаря достаточно низкому удельному сопротивлению используемой марки кремния нет необходимости в создании омического контакта на тыльной стороне пластины. На пластинах n-типа проводимости с еще меньшим удельным сопротивлением формируется микропористый кремний.

Кристаллографическая ориентация пластин кремния (100) способствует формированию упорядоченного массива пор, ориентированных нормально к поверхности.

Объемное отношение HF(45%) к ацетону в электролите выбирается в пределах от 1:4 до 1:2. При содержании плавиковой кислоты в электролите ниже 20% по объему, пористый слой имеет губчатую морфологию, диаметр пор составляет 20-30 нм, не наблюдается ориентированность пор в одном направлении. При содержании более 33% процесс анодирования становится нестабильным из-за слишком интенсивного газообразования, что может привести к разрушению пористого слоя.

Для увеличения концентрации неосновных носителей заряда - дырок, необходимых для процесса анодного травления кремния, пластины кремния во время анодного травления освещают сверху лампой накаливания мощностью 100 Вт, расстояние от лампы до образца составляет 28-30 см. При большем расстоянии плотность светового потока мала и освещение не оказывает заметного эффекта. При меньшем расстоянии эффект слишком сильный, сопротивление кремния падает настолько, что формируется микропористый кремний. Используемое расстояние приводит к большему диаметру пор у поверхности, чем без освещения, что позволяет увеличить длительность анодного травления.

Анодное травление проводят в однокамерной ячейке, в гальваностатическом режиме при плотности тока от 60 до 100 мА/см2, катодом служит платиновая сетка, пропускающая свет, анодом служит пластина кремния, прижатая к латунному электроду.

При плотности тока менее 60 мА/см2 диаметр пор составляет значение менее 70 нм, что может ограничить проницаемость мембраны. При плотности тока более 100 мА/см2 наблюдается интенсивное газообразование на кремниевом электроде, что приводит к разрушению пористого слоя.

После анодного травления образцы промывают ацетоном и сушат в вакууме при остаточном давлении 4-6⋅10-2 мм рт.ст. при температуре 140-160°С в течение не менее 1 часа.

Локальное механическое утонение пластины кремния проводят с тыльной стороны с использованием установки Gatan Dimple Grinder 656 и алмазной или другой полировальной пасты с размером зерен 2-4 мкм.

Пористость слоев, полученных в описанных выше условиях, измерялась методом эллипсометрии. Данный метод показал, что слои толщиной от 1,7 до 4 мкм имеют пористость менее 20%. По данным РЭМ диаметр пор с фронтальной стороны пористого слоя не превышает 35 нм. Такие параметры ограничивают область применения мембран, поэтому необходимо удалить верхний слой с низкой пористостью методом ионного распыления. Для этого применяются ионы аргона с энергией 0,5-5 кэВ. Выбор энергии ионов обусловливает скорость ионного травления. При значениях ускоряющего напряжения менее 0,5 кВ не происходит выбивания атомов кремния с поверхности распыляемого образца, а при значениях свыше 5 кВ происходит процесс ионной имплантации, с внесением радиационных дефектов и существенным нагревом образца. Значение ускоряющего напряжения ионов аргона 5 кВ обеспечивает скорость распыления монокристаллического кремния ~ 3 мкм/час при плотности ионного пучка 9,6⋅1016 ион/(с⋅см2), угол падения пучка ионов, отсчитанный от нормали к поверхности образца, составлял 45-65°. Данные параметры ионного пучка при продолжительности распыления до 2 часов обеспечивают удаление низкопористого слоя кремния.

На заключительном этапе проводят удаление мелкодисперсного кремния со дна лунки с тыльной стороны методом ионного распыления ионами Ar+. Продолжительность распыления 1,5-2 часа при плотности ионного пучка 9,6⋅1016 ион/(с⋅см2) и энергии ионов 5 кэВ.

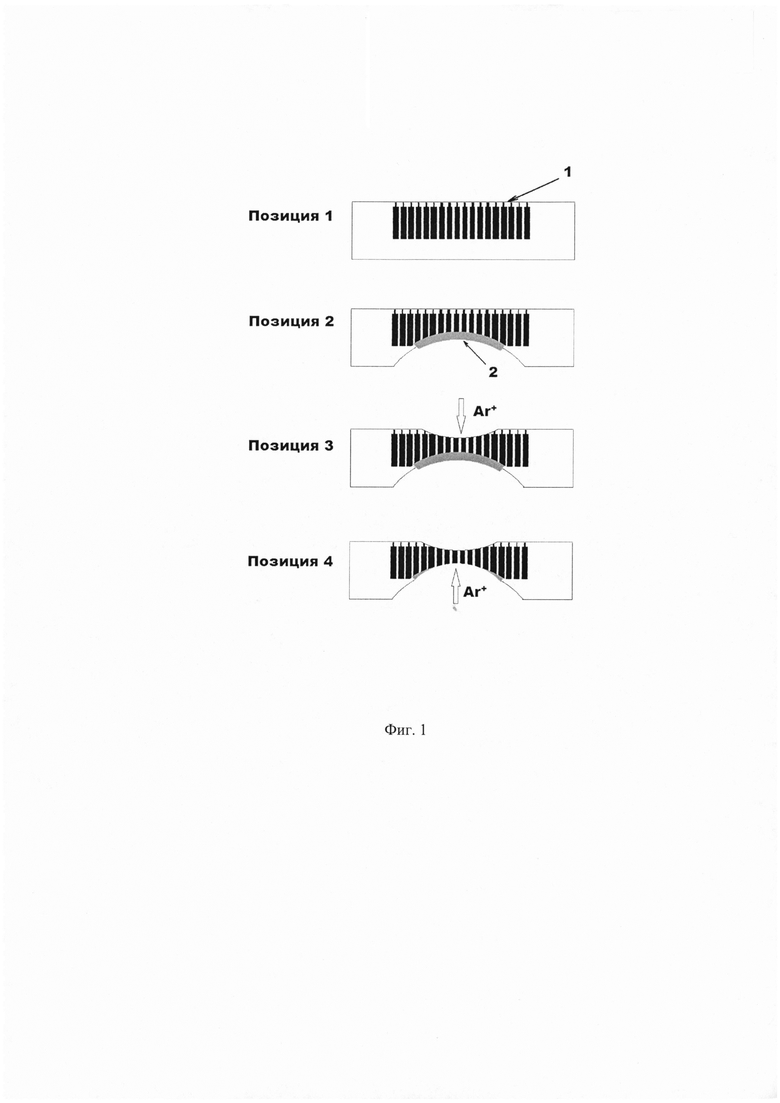

Сущность технического решения поясняется приведенными фигурами и таблицей.

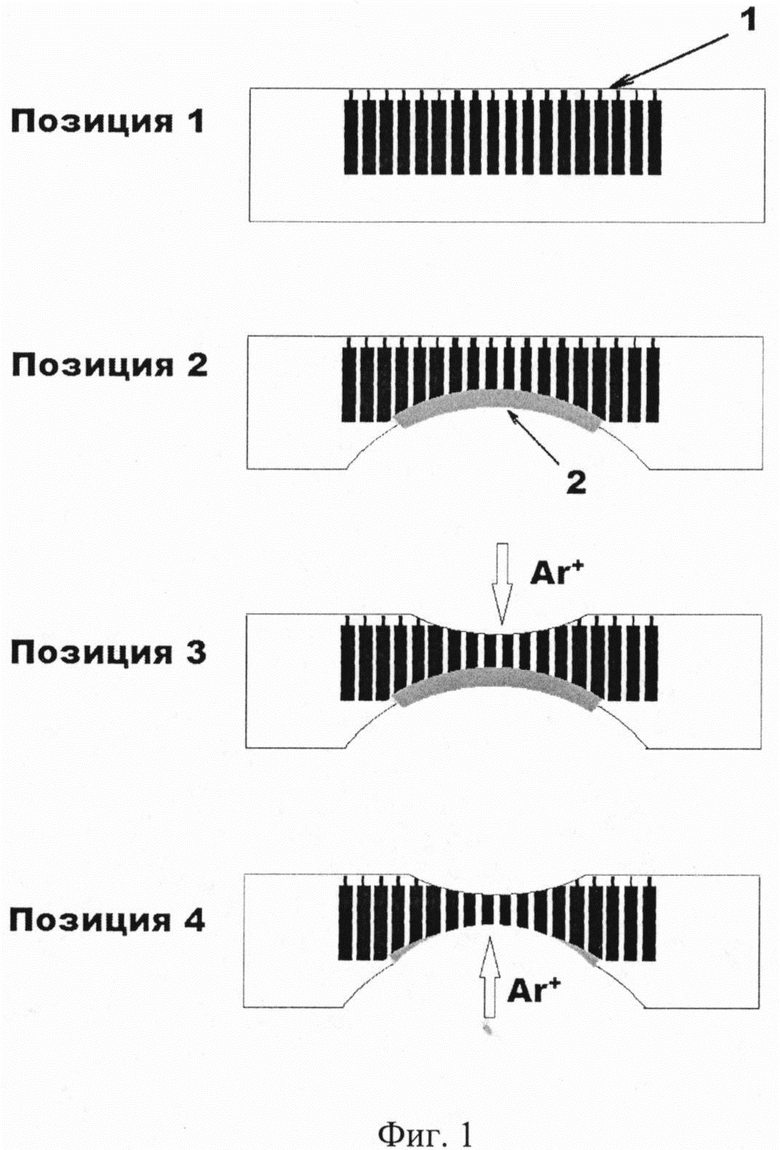

На Фиг. 1 представлена схема получения кремниевой пористой мембраны в монолитном обрамлении:

позиция 1 - получение пористого слоя методом анодного травления пластины кремния (где 1 - слой с низкой пористостью);

позиция 2 - вскрытие пористого слоя с тыльной стороны методом механического утонения (где 2 - слой мелкодисперсного кремния);

позиция 3 - удаление верхнего слоя с низкой пористостью методом ионного распыления ионами Ar+;

позиция 4 - удаление мелкодисперсного кремния со дна лунки методом ионного распыления ионами Ar+.

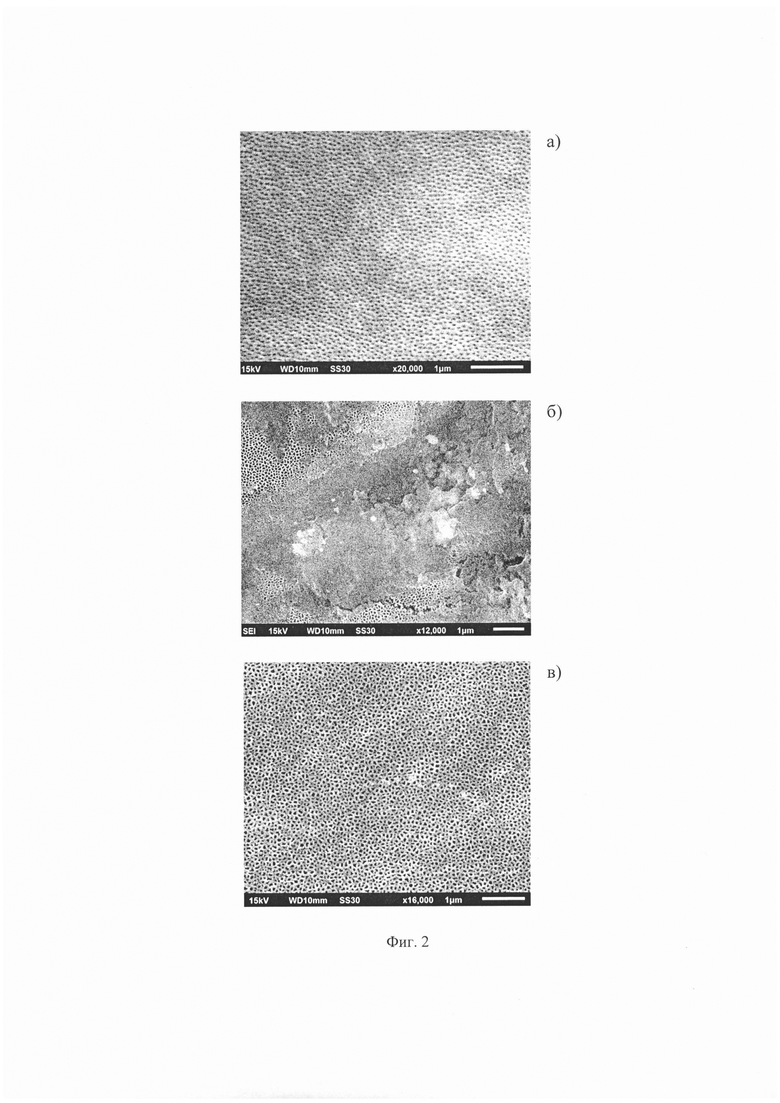

На Фиг. 2 приведено РЭМ изображение мембраны:

а) фронтальная сторона (позиция 3 на фиг. 1);

б) тыльная сторона, покрытая мелкодисперсным кремнием после механического утонения (позиция 3 на фиг. 1);

в) тыльная сторона после ионного распыления (позиция 4 на фиг. 1).

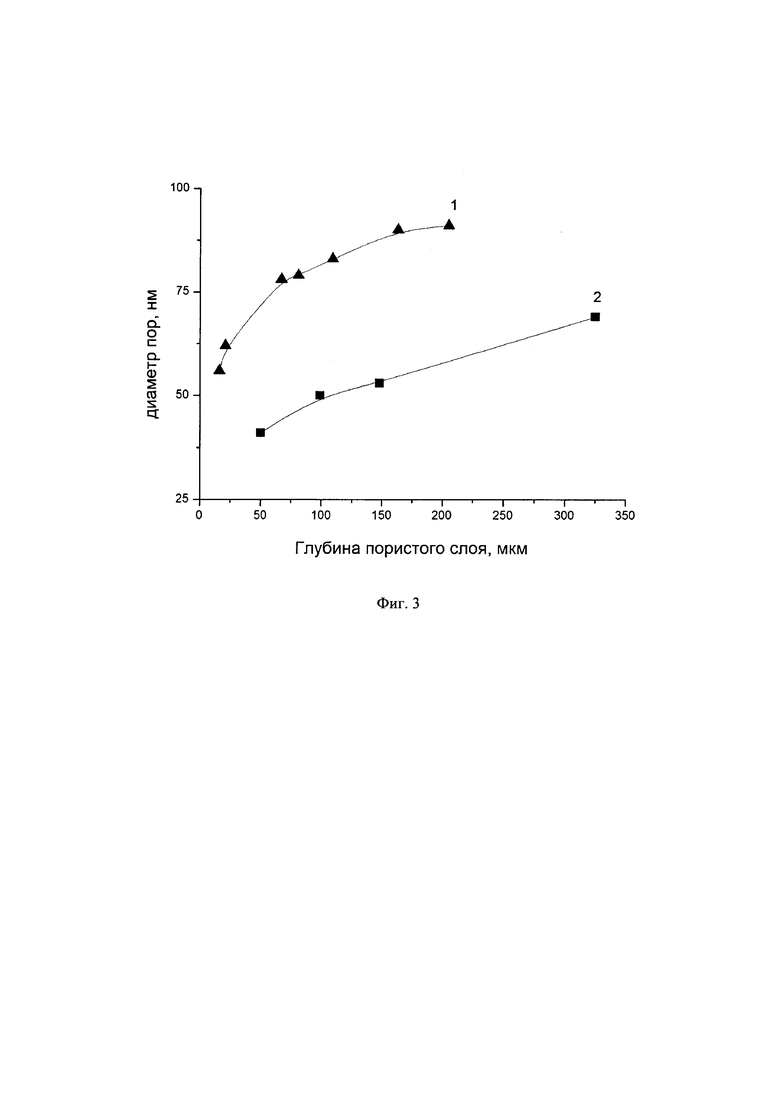

На Фиг. 3 приведены графики зависимости диаметра пор от глубины пористого слоя (плотность тока 60 мА/см2):

1 - HF:(CH3)2CO 1:4

2 - HF:(CH3)2CO 1:2.

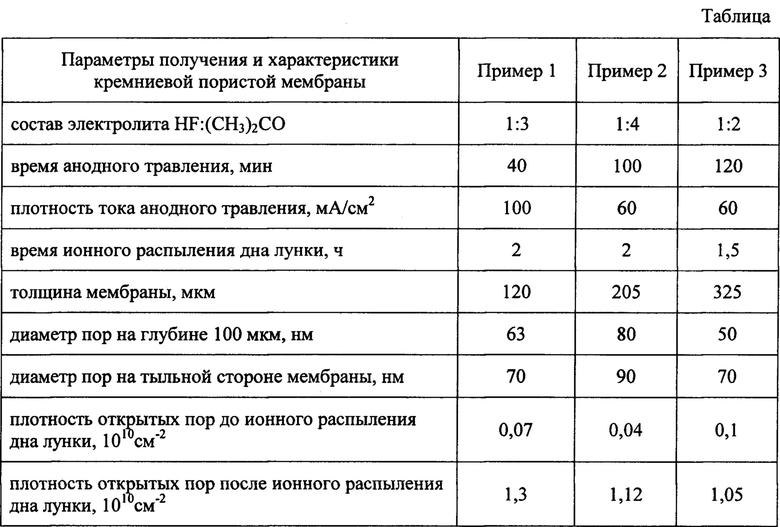

В Таблице приведены характеристики кремниевой пористой мембраны в зависимости от параметров получения.

В качестве сведений, подтверждающих возможность осуществления способа с достижением технического результата, приводятся нижеследующие примеры:

Пример 1.

1) Анодное травление проводят в электролите состава HF(45%):(CH3)2CO 1:3 при постоянном токе плотностью 100 мА/см2 в течение 40 минут.

2) Механическое утонение проводят в течение 10 часов.

3) Ионное распыление фронтальной поверхности мембраны проводят ионами аргона в течение 1 часа.

4) Ионное распыление дна лунки с тыльной стороны проводят ионами аргона в течение 2 часов.

Пример 2.

1) Анодное травление проводят в электролите состава HF(45%):(CH3)2CO 1:4 при постоянном токе плотностью 60 мА/см2 в течение 100 минут.

2) Механическое утонение проводят в течение 6 часов.

3) Ионное распыление фронтальной поверхности мембраны проводят ионами аргона в течение 1,5 часа.

4) Ионное распыление дна лунки с тыльной стороны проводят ионами аргона в течение 2 часов

Пример 3.

1) Анодное травление проводят в электролите состава HF(45%):(CH3)2CO 1:2 при постоянном токе плотностью 60 мА/см2 в течении 120 минут.

2) Механическое утонение проводят в течение 3 часов.

3) Ионное распыление фронтальной поверхности мембраны проводят ионами аргона в течение 1,5 часа.

4) Ионное распыление дна лунки с тыльной стороны проводят ионами аргона в течение 1,5 часов

Таким образом, как следует из примеров и таблицы, использование предлагаемого нового способа обеспечивает создание механически прочных кремниевых пористых мембран в монолитном обрамлении с варьируемыми размерами толщины мембраны и диаметров пор.

Мембрана, изготовленная представленным способом, имеет следующие типичные характеристики:

1. Толщина от 20 до 360 мкм.

2. Поры ориентированы вдоль кристаллографического направления [100].

3. Диаметр пор с фронтальной стороны от 35 нм, с тыльной стороны до 90 нм.

4. Плотность пор 1,0-1,5⋅1010 см-2.

5. Диаметр окна пористого кремния 0,3-0,4 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ КАНАЛЬНОЙ МАТРИЦЫ | 2010 |

|

RU2433502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОПРОНИЦАЕМОЙ МЕМБРАНЫ И ГАЗОПРОНИЦАЕМАЯ МЕМБРАНА | 2007 |

|

RU2335334C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ МИКРОКАНАЛЬНОЙ МЕМБРАНЫ В МОНОЛИТНОМ ОБРАМЛЕНИИ | 2009 |

|

RU2388109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОПРОНИЦАЕМОЙ МЕМБРАНЫ | 2008 |

|

RU2365403C1 |

| Способ получения нанопрофилированной ультратонкой пленки AlO на поверхности пористого кремния | 2015 |

|

RU2634326C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОПОГЛОЩАЮЩЕЙ СТРУКТУРЫ | 2011 |

|

RU2474912C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАНАЛЬНОЙ МАТРИЦЫ | 2010 |

|

RU2428763C1 |

| Способ получения газочувствительного элемента на основе многослойной структуры пористого кремния на изоляторе и SnO | 2017 |

|

RU2674406C1 |

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1997 |

|

RU2120682C1 |

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2098887C1 |

Изобретение относится к полупроводниковой технологии и может быть использовано в процессе изготовления электронных устройств, в которых необходима пористая интегрированная мембрана: газовые фильтры в составе селективных газовых сенсоров, датчики скорости потока газов, топливные элементы и т.п. Способ получения кремниевой пористой мембраны в монолитном обрамлении включает формирование пористого слоя методом анодного травления пластины кремния, вскрытие пористого слоя с тыльной стороны пластины кремния путем механического утонения, удаление верхнего слоя с низкой пористостью методом ионного распыления ионами Ar+. Пористый слой пластины кремния формируют методом анодного травления в электролите состава HF:(CH3)2CO в объемном соотношении 1:(2-4), а удаление мелкодисперсного кремния со дна лунки с тыльной стороны проводят методом ионного распыления ионами Ar+. Формирование пористого слоя методом анодного травления пластины кремния проводят в однокамерной ячейке, пластины кремния во время анодного травления освещают сверху лампой накаливания. Техническим результатом изобретения является создание механически прочных кремниевых пористых мембран в монолитном обрамлении с варьируемыми размерами толщины мембраны и диаметров пор. 2 з.п. ф-лы, 1 табл., 3 ил.

1. Способ получения кремниевой пористой мембраны в монолитном обрамлении, включающий формирование пористого слоя методом анодного травления пластины кремния, вскрытие пористого слоя с тыльной стороны пластины кремния путем механического утонения и удаление верхнего слоя с низкой пористостью методом ионного распыления ионами Ar+, отличающийся тем, что пористый слой пластины кремния формируется методом анодного травления в электролите состава HF:(СН3)2СО в объемном соотношении 1:(2-4), а удаление мелкодисперсного кремния со дна лунки с тыльной стороны проводят методом ионного распыления ионами Ar+.

2. Способ по п. 1, отличающийся тем, что формирование пористого слоя методом анодного травления пластины кремния проводят в однокамерной ячейке.

3. Способ по п. 1, отличающийся тем, что пластины кремния во время анодного травления освещают сверху лампой накаливания.

| Болотов В.В | |||

| и др | |||

| Формирование и структурные исследования интегрированных мембран на основе канального кремния | |||

| Омский научный вестник | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ МИКРОКАНАЛЬНОЙ МЕМБРАНЫ В МОНОЛИТНОМ ОБРАМЛЕНИИ | 2009 |

|

RU2388109C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КРЕМНИЯ СО СТАБИЛЬНОЙ ФОТОЛЮМИНЕСЦЕНЦИЕЙ | 2014 |

|

RU2568954C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕМБРАН В МОНОКРИСТАЛЛИЧЕСКОЙ КРЕМНИЕВОЙ ПОДЛОЖКЕ | 1995 |

|

RU2099813C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КРЕМНИЯ | 2000 |

|

RU2194805C2 |

Авторы

Даты

2019-06-04—Публикация

2018-08-10—Подача