Изобретение относится к щеточному агрегату, включающему в себя приводимый во вращение щеткодержатель и кольцевую щетку со щетинным венцом из отстоящей наружу щетины, а также к вращательному щеточному инструменту и способу обработки поверхности детали со щеточным агрегатом.

Подобный щеточный агрегат раскрыт в DE 4326793 С1. Известный щеточный агрегат хорошо зарекомендовал себя.

Кроме того, в DE 102004021188 А1 описан щеточный агрегат, у которого обработку осуществляют с абразивным телом для заточки концов щетинок, с тем чтобы непрерывно наблюдать желаемую наибольшую высоту неровностей профиля на обрабатываемой поверхности детали. Сопоставимым образом поступают в JP 2001334453 А.

В US 2751616 US и в US 4619708 описана цилиндрообразная очищающая щетка с размещенной на внешней периферии щетиной. Использоваться может и род стопора. Однако определенно отсутствует приводимый во вращение щеткодержатель для отдельной от него кольцевой щетки со щетинным венцом из отстоящей наружу щетины.

Известные щеточные агрегаты, в принципе, зарекомендовали себя, однако граница их применения пролегает там, где требуется наибольшая высота неровностей профиля 50, 60 или даже более 70 мкм. Такие значения достигаются до сих пор обычно только пескоструением. На самом деле подобные значения требуются для подготовки соответствующей поверхности детали, например, перед процессом нанесения покрытия, с тем чтобы затем можно было обеспечить надежное сцепление покрытия. Однако применение описанного пескоструения все больше ограничивается по экологическим причинам. Отделенный в результате этого слой на поверхности детали вместе с необходимым песком нередко является мусором особого рода, который влечет за собой высокие издержки по утилизации. Кроме того, пескоструение требует сложного машинного парка и дополнительных мер защиты не обрабатываемых поверхностей. Это отнимает много времени и средств.

В основе изобретения лежит задача усовершенствования щеточного агрегата описанного выше рода так, чтобы с его помощью можно было достичь сопоставимых значений наибольшей высоты неровностей профиля на поверхностях деталей, возможных до сих пор только посредством пескоструйной обработки.

Для решения этой задачи у родового щеточного агрегата в рамках изобретения предусмотрен погружающийся во вращающийся щетинный венец стопор, который притормаживает щетину на определенное время, так что после ее освобождения накопленная за счет этого (а именно за счет притормаживания стопором) кинетическая энергия используется для дополнительной ударной обработки щетиной поверхности детали или поверхности материала.

Согласно изобретению погружающийся во вращающийся щетинный венец стопор заботится о том, чтобы щетина притормаживалась временно, т.е. на определенное время, Это может происходить таким образом, что стопор выполнен с возможностью перемещения и соответственно, при необходимости, погружается в щетинный венец, а затем снова выходит из него и больше не воздействует на щетину.

До тех пор пока стопор погружен в щетинный венец и временно притормаживает щетину, во время этого процесса в щетине и/или, в целом, в кольцевой щетке аккумулируется кинетическая энергия. Это объясняется тем, что стопор по сравнению с вращающейся щетиной и кольцевой щеткой выполнен, в целом, неподвижным (однако, тем не менее, при необходимости, с возможностью радиального и/или осевого перемещения). За счет этого попадающие на стопор щетинки деформируются или изменяют свое угловое положение относительно кольцевой щетки, так что, в целом, таким образом аккумулируется (кинетическая) энергия, а именно в виде энергии (упругой) деформации. Как только щетинки покинут стопор, поскольку они продолжают движение относительно неподвижного стопора приводимым во вращение щеткодержателем, стопор отпускает щетинки, которые способны теперь в короткое время отдать аккумулированную предварительно в щетине и/или кольцевой щетке кинетическую энергию, в результате чего поверхность детали подвергается дополнительной ударной обработке.

Это значит, что установленная обычно тангенциально к щетинному венцу поверхность детали обрабатывается, согласно изобретению, не только абразивно с помощью щетинок, но и дополнительно также за счет того, что щетинки ударяют по поверхности детали. Это объясняется, в принципе, тем, что щетинки отклоняются стопором сначала от своего радиального направления относительно центра вращения или оси вращения. На самом деле при прохождении стопора щетинки (больше) не занимают почти вертикального положения относительно поверхности кольцевой щетки, а стопор заставляет их занимать положение под острым углом к поверхности кольцевой щетки. После прохождения стопора щетинки снова упруго-податливо отскакивают назад в свое почти вертикальное положение относительно поверхности кольцевой щетки.

Само собой, щетинки могут с самого начала занимать относительно поверхности кольцевой щетки также положение под острым углом, отличающееся от описанного вертикального направления. Тогда стопор заставляет занимать щетинки при его прохождении другое, отличное от этого угловое положение. В большинстве случаев угол уменьшают, хотя, конечно, в принципе, возможно и включено в изобретение также увеличение угла за счет перебега стопора. В любом случае стопор заботится о том, чтобы щетинки в отношении своего положения под углом к поверхности кольцевой щетки испытывали изменение таким образом, чтобы они после прохождения стопора могли снова упруго-податливо отскакивать назад в свое первоначальное положение и во время этого процесса совершить желаемую обработку поверхности детали.

Во время этого процесса отскакивания щетинок назад, в частности из их положения под острым углом к поверхности кольцевой щетки в вертикальное положение, соответствующие концы щетинок описывают приблизительно дугу окружности, которая касается поверхности детали не тангенциально. Напротив, эта дуга окружности образует острый угол, так что в результате происходит ударная обработка щетинками. За счет удара концов щетинок по поверхности детали не тангенциально, а, напротив, под острым углом достигается как бы ударная обработка. Здесь, конечно, играет роль и то, отогнуты ли опциально концы щетинок и усиливают ли они, таким образом, ударный эффект или, в случае необходимости, ослабляют его.

В целом, можно, таким образом, изменить угол удара концов щетинок и достичь того, чтобы соответствующая щетинка после удара по поверхности детали надежно отскакивала назад. Это требуется для того, чтобы в конце концов происходила только ударная обработка поверхности детали и не происходила последующая абразивная обработка. Она могла бы снова уменьшить достигнутую наибольшую высоту неровностей профиля. Для оптимизации этого эффекта следует согласовать частоту вращения щеточного агрегата и/или угол удара. Само собой, твердость поверхности обрабатываемого материала также не играет существенной роли.

Вследствие этого, согласно изобретению, на поверхности детали достигаются значения наибольшей высоты неровностей профиля, которые до сих пор удавалось достичь только пескоструйной обработкой. На самом деле регистрируют значения наибольшей высоты неровностей профиля более 50 мкм, в частности более 60 мкм и преимущественно даже более 70 или 75 мкм вплоть до 100 мкм и более. У этих значений наибольшей высоты неровностей профиля речь идет о так называемом среднем арифметическом отклонении профиля (обозначение Ra - среднеарифметическое значение абсолютных значений отклонений профиля в пределах базовой длины; DIN 4764 и DIN ISO 1302).

Упомянутые значения наибольшей высоты неровностей профиля относятся к поверхностям нелегированных сталей в качестве материалов и здесь, в частности, к нелегированным сталям марки ST 37.

Предпочтительным образом стопор может погружаться в щетинный венец в заданном угловом положении. В этой связи зарекомендовало себя то, что стопор образует с нормалью к поверхности детали угол в диапазоне 10-70°, в частности 20-60° и преимущественно 25-45°. Кроме того, стопор может быть составной частью корпуса вращательного щеточного инструмента и/или его защитного кожуха и/или может быть присоединен к нему.

Как правило, стопор представляет собой, однако, независимый от собственно вращательного щеточного инструмента агрегат, большей частью стержень цилиндрической формы. При этом стопор предпочтительно радиально погружается в щетинный венец настолько, что наружная поверхность стопора и наружная поверхность щетинного венца приблизительно совпадают. За счет этого защитный кожух может сохранять свое имеющееся и заданное расстояние до наружной поверхности щетинного венца, и не требуется, в частности никаких подгонок при работе со стопором. Это значит, что щеточный агрегат, согласно изобретению, прекрасно подходит для дооснащения, например, имеющегося вращательного щеточного инструмента, в котором дополнительно устанавливают стопор.

При этом зарекомендовало себя то, что стопор присоединяют к корпусу размещающего в себе щеточный агрегат вращательного щеточного инструмента. Это может происходить посредством кронштейна или иным образом.

Обычно кольцевая щетка содержит щеточную ленту с присоединенными к ней, отстоящими наружу щетинками. Эта щеточная лента гарантирует переход щетинок при прохождении стопора из их большей частью вертикального положения относительно поверхности кольцевой щетки или поверхности щеточной ленты без проблем в описанное положение под острым углом к упомянутой поверхности и при этом упругое аккумулирование кинетической энергии преимущественно в щеточной ленте.

Щеткодержатель содержит, как правило, дистанционную втулку, которая удерживает две торцевые шайбы на расстоянии друг от друга. Дистанционная втулка служит для размещения щеточной ленты. Можно также обойтись без дистанционной втулки. Тогда кольцеобразная щеточная лента выполняет одновременно функцию дистанционной втулки. Наконец зарекомендовало себя то, что щетинки имеют в направлении вращения опережающе-изогнутые концы. Это еще более усиливает описанный ударный эффект щетинок или их концов, поскольку они ударяют по поверхности детали почти вертикально и создают уже поясненный ударный эффект.

Объектами изобретения являются также вращательный щеточный инструмент, описанный в п.9 формулы, и способ обработки поверхности детали по п.10. Наконец изобретение относится также к специальной кольцевой щетке.

В результате предложены щеточный агрегат, вращательный щеточный инструмент и способ обработки поверхности детали, с помощью которых на этой поверхности детали достигаются значения наибольшей высоты неровностей профиля, которые до сих пор удавалось достичь только пескоструением. Согласно изобретению это достигается посредством стопора, погружающегося во вращающийся щетинный венец. Таким образом, щетинки на определенное времени притормаживаются, и вращающиеся щетинки и/или, в целом, кольцевая щетка упруго деформируются за счет аккумулирования кинетической энергии. За счет этого щетинки способны обрабатывать поверхность детали не только вращательно, но и одновременно ударно вследствие аккумулированной кинетической энергии, (кратковременно) высвобождающейся после прохождения стопора.

В качестве другого преимущества возникает то, что щетинки благодаря специальной обработке не требуется подтачивать на их концах, а, напротив, в течение всего срока службы кольцевой щетки наблюдается, в основном, постоянная наибольшая высота неровностей профиля. Это относится к большому числу различных щетинок, которые могут использоваться согласно изобретению. Если же необходимо увеличить наибольшую высоту неровностей профиля, то рекомендуется соответственно подточить щетинки. Оказалось, что за счет этой подточки можно увеличить наибольшую высоту неровностей профиля еще раз, по меньшей мере, на 20% или более. Для достижения этой подточки используют предпочтительно точильный камень или сопоставимое абразивное тело.

При этом можно работать с различными направлениями вращения щеточного агрегата, с одной стороны, для обработки и, с другой стороны, для заточки. В одном направлении вращения стопор может погружаться в щетинный венец, а в другом направлении вращения абразивное тело либо альтернативно, либо дополнительно обрабатывает концы щетинок. В этой связи дополнительно возможно связать установку и перемещение абразивного тела с включением и выключением другого направления вращения (для заточки).

В качестве щетинок, согласно изобретению, могут использоваться, например, U-образные щетинки, которые вставляют в щеточную ленту и закрепляют в ней. Также в рамках изобретения для изготовления щетинок здесь можно применять другие материалы, например полимеры. Кроме того, могут быть учтены, само собой, комбинации материалов.

Так, возможно использование полимерных щетинок, снабженных на концах металлическими шариками или сопоставимыми ударными инструментами (также из камня). В этой связи оптимально зарекомендовали себя, в частности, полимеры, такие как полиэтилены, политетрафторэтилены или полипропилены.

Вследствие как бы маятникового движения щетинок стопором, связанного с этим наклонного положения щетинок и их отскакивания назад расширяются соответствующие гнезда в щетинной ленте, которая еще более усиливает описанный ударный эффект, оказываемый концами щетинок на поверхность детали. В случае необходимости притормаживающий щетинки стопор может быть охлажден. Здесь, например, возможны выполнение стопора полым и использование в качестве охлаждающей среды отходящего или охлаждающего воздуха от соответствующего вращательного щеточного инструмента. Помимо этого для охлаждения стопора можно предпочтительно привлечь также термоэлектрические эффекты, например за счет встраивания элемента Пельтье.

В качестве приводов для щеточного агрегата изобретение рекомендует использовать любые подходящие приводные двигатели, например пневматические, а также электродвигатели, ДВС и т.д. Кроме того, оказалось, что за счет использования стопора достигаемая наибольшая глубина неровностей профиля может быть увеличена гораздо более чем на 30% по сравнению с наибольшей глубиной неровностей профиля без стопора. Возможны даже значения до 50% и более. Сопоставимая степень возрастания наибольшей глубины неровностей профиля наблюдается тогда, когда дополнительно затачивают (с равными интервалами) концы щетинок. За счет этого возникает, в целом, щеточный агрегат или вращательный щеточный инструмент, способный придать поверхностям материалов шероховатость, достигавшуюся до сих пор только пескоструением. Далее оказалось, что число щетинок на единицу площади можно уменьшить по сравнению с известными кольцевыми щетками. За счет этого снижается также трение о стопор без какого-либо изменения описанной выше степени возрастания наибольшей глубины неровностей профиля. Таким образом, привод стопором чрезмерно не нагружен, и в результате касания не возникает также никаких тепловых проблем или перегревов стопора за счет повышенного трения. Фактически здесь оптимальным оказалось максимум 16 щетинок на см2 соответствующего ворсового участка. К тому же можно работать предпочтительно с четырьмя, в общей сложности, промежутками между отдельными ворсовыми участками вдоль периферии кольцевой щетки. Само собой, возможно также больше промежутков, что входит в объем изобретения. Точно так же, в принципе, возможны также только три или два промежутка или даже отсутствие промежутков. Здесь следует усматривать существенные преимущества.

Изобретение более подробно поясняется ниже на примере его осуществления, изображенном на чертеже, на котором представляют:

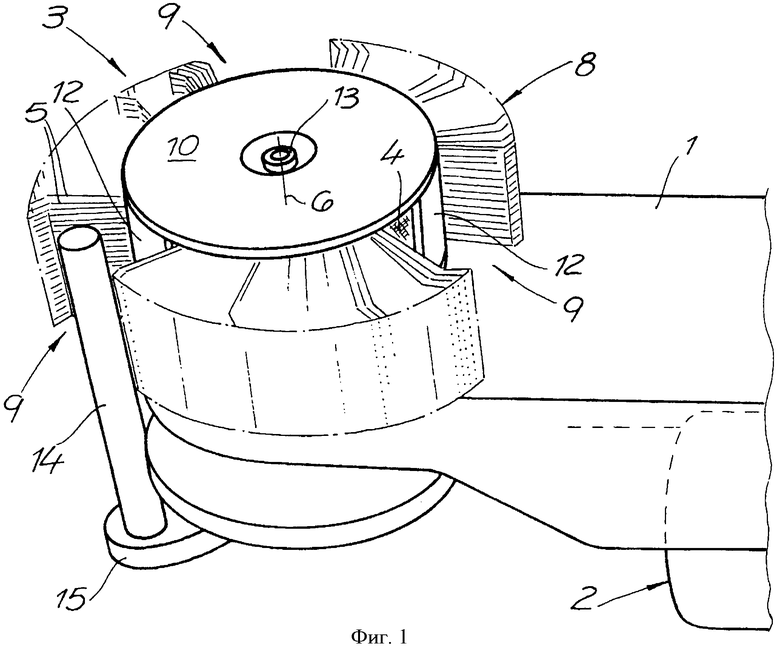

- фиг.1: в перспективе вращательный щеточный инструмент, включая приводимый им щеточный агрегат;

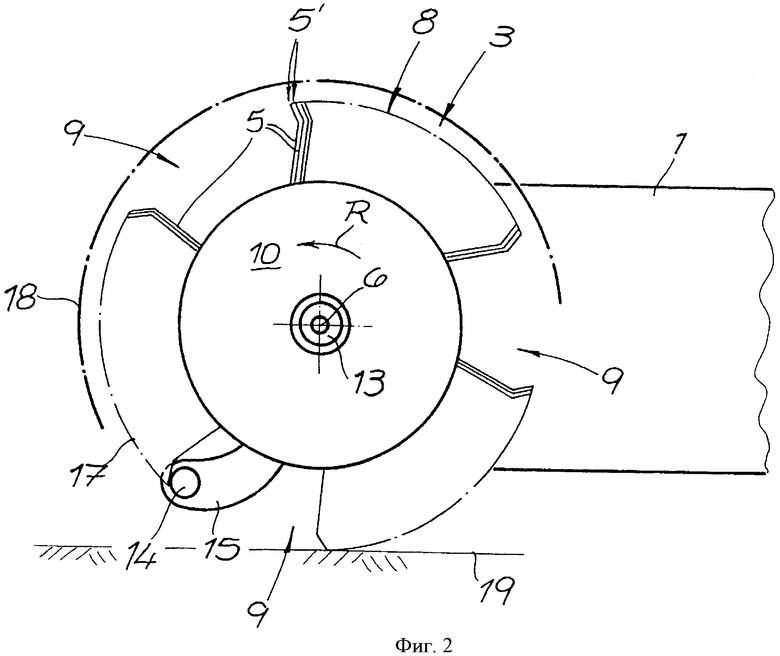

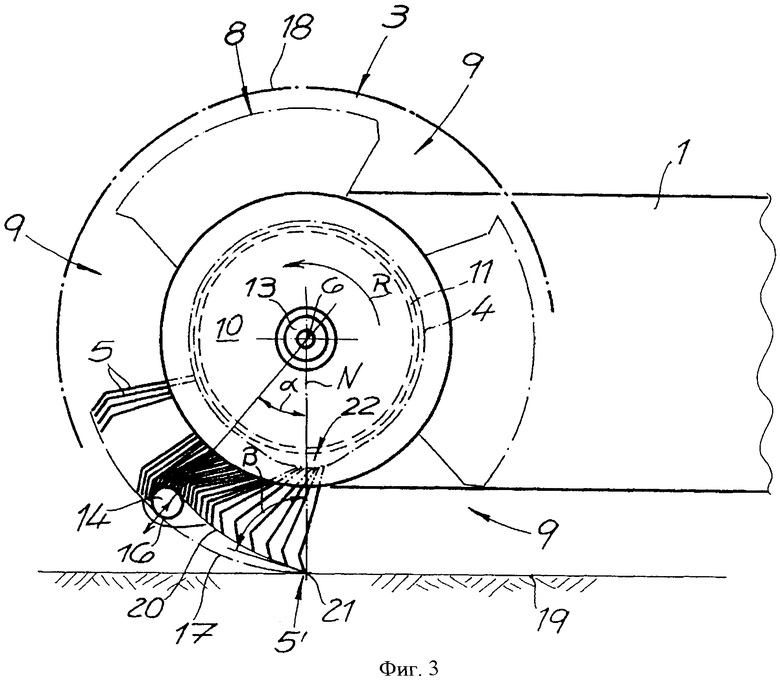

- фиг.2 и 3: подробные виды щеточного агрегата при работе;

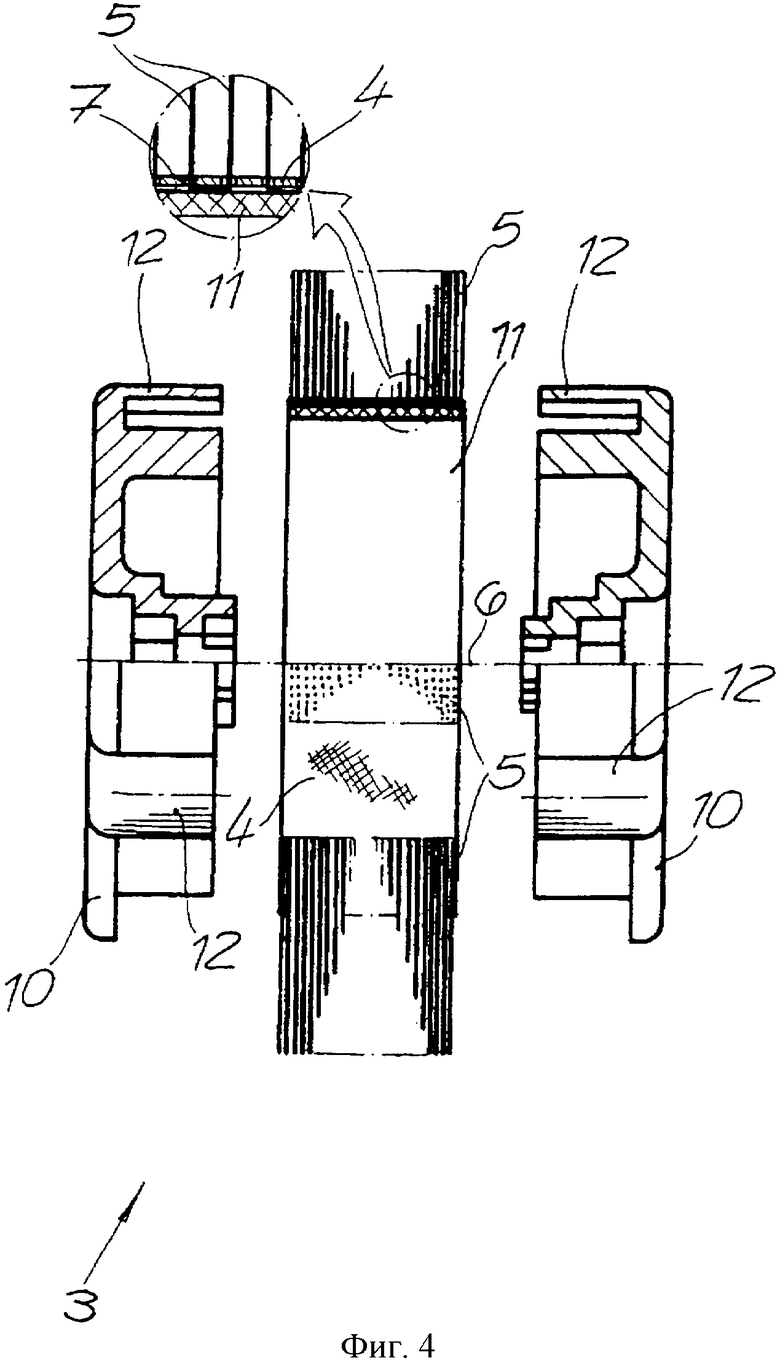

- фиг.4: отдельные части щеточного агрегата.

На фиг.1 изображен вращательный щеточный инструмент, оснащенный корпусом 1 и лишь обозначенным, размещенным в нем приводным блоком 2 для щеточного агрегата 3. Щеточный агрегат 3 содержит кольцевую щетку 4, 5, состоящую в данном примере, не ограничиваясь им, из щеточной ленты 4 и присоединенной к ней, отстоящей наружу щетины 5.

Видно, что щетинки 5 проходят радиально относительно центра вращения или оси 6 вращения и расположены, в основном, вертикально на поверхности кольцевой щетки 4, 5 или поверхности щеточной ленты 4. Щетинки 5 представляют собой U-образные щетинки из стали, которые вставляют в лишь обозначенные на фиг.5 приемные отверстия 7 в щеточной ленте 4 и пропускают через них. Щетинки 5 формируют щетинный венец 8 с промежутками 9. Кольцевая щетка 4, 5 удерживается щеткодержателем 10, 11, приводимым во вращение приводным агрегатом 2. Фактически щеткодержатель 10, 11 состоит из двух торцевых шайб 10, удерживаемых на расстоянии друг от друга дистанционной втулкой 11. От дистанционной втулки 11 в данном случае можно также отказаться. Тогда щеточная лента 4 кольцевой щетки 4, 5 выполняет функцию дистанционной втулки 11.

На фиг.4 видно, что обе торцевые шайбы 10 снабжены осевыми ребрами 12, которыми они охватывают сверху кольцевую щетку 4, 5 или щеточную ленту 4 в зоне промежутков 9. Обе торцевые шайбы 10 стягивают с находящейся между ними дистанционной втулкой 11 или щеточной лентой 4, включая присоединенную к ней щетину 5, чтобы обеспечить надежное удержание кольцевой щетки 4, 5 на приводной шейке 13 приводного блока 2 вращательного щеточного инструмента. В рамках данного примера, не ограничиваясь им, образованы три промежутка 9, равномерно распределенных по периферии щеточной ленты 4. Могут быть предусмотрены также четыре промежутка 9, охватываемых тогда сверху соответствующими осевыми ребрами 12. Плотность щетины 5 между отдельными промежутками 9 составляет, также не ограничиваясь этим значением, максимум 16 щетинок на см2 соответствующего ворсового участка. Здесь можно работать также максимум с 14 щетинками на см2.

Существенным для изобретения является погружающийся во вращающийся щеточный венец 8 стопор 14. Стопор 14 представляет собой, например, цилиндрический стержень 14, не ограничиваясь им, который посредством кронштейна 15 присоединен к корпусу 1 вращательного щеточного инструмента. Стопор 14 или стержень 14 расположен параллельно приводной цапфе 13 приводного блока 2 или оси 6 вращения на кронштейне 15 и присоединен к нему, например, резьбой. Длина стопора 14 выбрана при этом так, что она, в основном, соответствует ширине щеточной ленты 4, следовательно, стопор 14 аксиально не выступает за кольцевую щетку 4, 5.

Стопор 14 расположен неподвижно относительно вращающейся кольцевой щетки 4, 5, однако выполнен с возможностью радиального перемещения, например, по стрелке и, тем самым, погружения в щетину 5 или щетинный венец 8 и выхода из нее или из него. Кроме того, стопор 14 может быть выполнен, конечно, с возможностью перемещения также аксиально (не показано). Кроме того, стопор 14 опционально имеет охлаждение или устройство охлаждения (не показано).

Видно, что стопор 14 радиально погружается в щетинный венец 8 настолько, что наружная поверхность 16 стопора 14 и наружная поверхность 17 щетинного венца 8 приблизительно совпадают. За счет этого лишь обозначенный защитный кожух 18 может быть размещен на корпусе 1 без изменения своего расстояния до наружной поверхности 17 щетинного венца 8 вне зависимости от того, установлен ли стопор 14 или нет. Стопор 14 образует с поверхностью материала 19 или нормалью N к ней угол α, который в данном примере принимает значения 30-40°. Само собой, стопор 14 может быть также составной частью корпуса 1 или защитного кожуха 18 вращательного щеточного инструмента.

Щетина 5 в обозначенном стрелкой на фиг.2 и 3 направлении R вращения снабжена опережающе-изогнутыми концами 5′, что, конечно, необязательно. В целом, за счет описанной топологии достигается то, что щетина 5 обрабатывает поверхность материала 19 не только абразивно, но дополнительно также ударно. Согласно изобретению более подробно это достигается следующим образом. Благодаря тому, что стопор 14 погружается в щетинный венец 8, щетина 5 на определенное время притормаживается, а именно пока стопор 14 упруго-податливо деформирует или может деформировать щетину 5 и/или, в целом, кольцевую щетку 4, 5.

На самом деле в рамках примера выполнения, не ограничиваясь им, сначала стопором 14 деформируется щеточная лента 4, поскольку расположенные вертикально на щеточной ленте 4 щетинки 5 вынуждены занять положение под острым углом к поверхности щеточной ленты 4. Стопор 14 препятствует вращательному движению концов 5′ щетинок или, в целом, самих щетинок 5, а приемные отверстия 7 и щеточная лента 4 продолжают вращательное движение без изменений. Это положение щетинок 5 под острым углом при прохождении стопора 14 видно, в частности, при сравнительном рассмотрении фиг.2 и 3.

Как только щетинки 5 достигнут острого угла относительно поверхности щеточной ленты 4, который соответствует тому, что концы 5′ больше не могут удерживаться стопором 14, щетинки 5 отскакивают назад. Во время этого процесса концы 5′ щетинок 5 описывают дугу 20 окружности, отличающуюся от наружной поверхности 17 щетинного венца 8 или соответствующей дуги окружности. Это отклонение выражается углом β к нормали N в точке касания или поверхности 21 касания, в которой щетинки 5 или их концы 5′ касаются поверхности материала 19 или скользят вдоль нее. На самом деле без стопора 14 щетинки 5 в точке 21 касания с поверхностью материала 19 образуют, в основном, прямой угол, поскольку поверхность материала 19 обычно удерживают или ориентируют тангенциально к наружной поверхности 17 щетинного венца 8.

За счет того, что дуга 20 окружности, описанная щетинками 5 вследствие перебега стопора 14, отличается от наружной поверхности 17 щетинного венца 8, образованный между этой дугой 20 окружности и нормалью N угол β больше не прямой, а, напротив, острый. Вследствие этого концы 5′ щетинок в зоне точки 21 касания или соответствующей поверхности касания ударяют почти вертикально по поверхности материала 19 и имеют к тому же составляющую скорости перпендикулярно поверхности материала 19 (фиг.2 и 3). В соответствии с этим щетинки 5 или их концы 5′ осуществляют сначала ударную обработку поверхности материала 19 в начальной зоне поверхности 21 касания, а затем переходят на привычную абразивную обработку.

Стопор 14 заботится, следовательно, о том, чтобы притормозить щетину 5 на определенное время. После ее отпускания аккумулированная за счет этого притормаживания в кольцевой щетке 4, 5 кинетическая энергия высвобождается в течение заметно более короткого отрезка времени и используется для дополнительной ударной обработки поверхности материала 19 щетиной 5. На самом деле эта кинетическая энергия аккумулируется сначала в щеточной ленте 4, поскольку она испытывает отклонение от цилиндрической формы, как это видно, в частности, на фиг.3, где это отклонение обозначено поз.22.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЁТОЧНЫЙ АГРЕГАТ | 2020 |

|

RU2796573C2 |

| ЗУБНАЯ ЩЕТКА СО СТРУКТУРИРОВАННЫМ ЩЕТОЧНЫМ ПОЛЕМ | 2011 |

|

RU2576012C2 |

| Способ обработки поверхности заготовки | 2019 |

|

RU2723122C1 |

| ЩЕТОЧНАЯ ЧАСТЬ ЭЛЕКТРИЧЕСКОЙ ЗУБНОЙ ЩЕТКИ | 1996 |

|

RU2161460C2 |

| КОЛЬЦЕВАЯ ЩЕТОЧНАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2013 |

|

RU2623339C2 |

| ЭЛЕКТРИЧЕСКАЯ ЗУБНАЯ ЩЕТКА И ЕЕ ЩЕТОЧНАЯ ГОЛОВКА С ЩЕТОЧНЫМ ЭЛЕМЕНТОМ ДЛЯ МНОЖЕСТВА ДВИЖЕНИЙ | 2011 |

|

RU2596884C2 |

| ДИНАМИЧЕСКОЕ ЩЕТОЧНОЕ УПЛОТНЕНИЕ, ТУРБИНА, СОДЕРЖАЩАЯ ТАКОЕ УПЛОТНЕНИЕ, И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2454558C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ ИЗДЕЛИЙ И ЩЕТОЧНОЕ ИЗДЕЛИЕ | 2001 |

|

RU2257826C2 |

| УЗЕЛ МНОГОСТЕРЖНЕВОГО ЩЕТОЧНОГО УПЛОТНЕНИЯ ДЛЯ РОТОРНЫХ УСТАНОВОК (ВАРИАНТЫ) | 2003 |

|

RU2309314C2 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2208190C2 |

Щеточный агрегат содержит приводимый во вращение щеткодержатель и кольцевую щетку со щетинным венцом из отстоящей наружу щетины. Кольцевая щетка выполнена в виде гибкой ленты. Агрегат содержит также стопор, выполненный с возможностью погружения во вращающийся щетинный венец и притормаживания на определенное время щетины для обеспечения после их освобождения использования накопленной за счет этого кинетической энергии для дополнительной ударной обработки щетиной поверхности материала. Предусмотрены вращающийся щеточный инструмент и способ обработки поверхности детали щеточным агрегатом. Изобретение обеспечивает получение наибольшей высоты неровностей профиля на поверхностях деталей перед процессом нанесения покрытия для надежного сцепления с ним. 3 н. и 7 з.п. ф-лы, 4 ил.

1. Щеточный агрегат (3), содержащий приводимый во вращение щеткодержатель (10, 11) и кольцевую щетку (4, 5) со щетинным венцом (8) из отстоящей наружу щетины (5), отличающийся тем, что кольцевая щетка выполнена в виде гибкой ленты, причем предусмотрен стопор (14), выполненный с возможностью погружения во вращающийся щетинный венец (8) и притормаживания на определенное время щетины (5) для обеспечения после их освобождения использования накопленной за счет этого кинетической энергии для дополнительной ударной обработки щетиной (5) поверхности материала (19).

2. Агрегат по п.1, отличающийся тем, что стопор (14) установлен неподвижно и, при необходимости, с возможностью перемещения и погружения в щетинный венец (8) в заданном угловом положении относительно оси (6) вращения.

3. Агрегат по п.1 или 2, отличающийся тем, что стопор (14) установлен с возможностью радиального погружения в щетинный венец (8) на глубину, обеспечивающую приблизительное совпадение наружной поверхности (16) стопора (14) и наружной поверхности (17) щетинного венца (8).

4. Агрегат по п.1, отличающийся тем, что стопор (14) присоединен к корпусу (1) и/или защитному кожуху (18) размещающего в себе щеточный агрегат (3) вращательного щеточного инструмента и/или является его составной частью.

5. Агрегат по п.1, отличающийся тем, что стопор (14) образует с нормалью (N) к поверхности материала (19) угол (α) в диапазоне 10-70°, в частности 20-60°, преимущественно 25-45°.

6. Агрегат по п.1, отличающийся тем, что кольцевая щетка (4, 5) содержит щеточную ленту (4) с присоединенными к ней и отстоящими наружу щетинками (5).

7. Агрегат по п.1, отличающийся тем, что щеткодержатель (10, 11) содержит две отстоящие друг от друга за счет дистанционной втулки (11) торцевые шайбы (10).

8. Агрегат по п.1, отличающийся тем, что щетинки (5) имеют в направлении (R) вращения опережающе-изогнутые концы (5′).

9. Вращательный щеточный инструмент, содержащий корпус (1), приводной блок (2) для щеточного агрегата (3), приводимый во вращение щеткодержатель (10, 11) и кольцевую щетку (4, 5) со щетинным венцом (8) из отстоящей наружу щетины (5), отличающийся тем, что предусмотрен стопор (14), выполненный с возможностью погружения во вращающийся щетинный венец (8) и притормаживания на определенное время щетины (5) для обеспечения после их освобождения использования накопленной за счет этого кинетической энергии для дополнительной ударной обработки щетиной (5) поверхности материала (19).

10. Способ обработки поверхности материала (19) щеточным агрегатом (3), содержащим приводимый во вращение щеткодержатель (10, 11) и кольцевую щетку (4, 5) с отстоящей наружу щетиной (5), при котором вращающуюся щетину (5) и/или кольцевую щетку (4, 5) с использованием стопора (14) и за счет аккумулирования кинетической энергии упруго деформируют, в результате чего щетина (5) обрабатывает поверхность материала (19) не только вращательно, но и одновременно ударно за счет аккумулированной кинетической энергии, высвобождающейся после прохождения стопора (14).

| US 4619708 A1, 28.10.1986 | |||

| DE 4326793 C1, 29.09.1994 | |||

| DE 102004021188 A1, 29.12.2005 | |||

| Щетка для очистки металла | 1990 |

|

SU1750649A1 |

Авторы

Даты

2011-09-20—Публикация

2007-03-12—Подача