Предпосылки создания изобретения

1. Область изобретения

Настоящее изобретение относится к устройствам и способам дл гравитационного обогащения полезных ископаемых в горнодобывающе промышленности. Мной получены три патента США на такие устройства и способы, с номерами 3537581, 4120783, 5057211, каждый из которых включен сюда в качестве ссылки.

2. Обзор известного уровня техники

Принципиальные различия и присущие ограничения

Причины «присущих ограничений», общие для всех, предшествующих модели Dycon гравитационных устройств, заключаются в том, что существуют основные функции, являющиеся причиной общих для всех таких устройств ограничений, функции, которые сохраняются с давних времен по настоящее время. Наиболее важной из основных функций, которая сохраняется во всех известных из уровня техники устройствах и которая теперь однозначно устранена в новой концепции Dycon, является непрерывный поток частиц вещества, которое проходит через их контуры от входа до выхода, после критической точки в их контурах, где происходит (успешное) отделение тяжелых частиц от легких.

В целом, исключительность новой концепции Dycon заключается в том, что поток частиц вещества в контуре Dycon прерывается «функциональной буферной зоной». Эта особая зона спроектирована так, чтобы создать идеальные условия для полного гравитационного разделения при устранении общих недостатков всех известных из уровня техники гравитационных устройств. Кроме того, условия в этой особой зоне никогда не меняются, обеспечивая непрерывную и постоянную эффективность извлечения, будь то процесс на 100 фунтов или на миллионы тонн руды. Эта технология гравитационного разделения Dycon невозможна в компоновках любых из известных из уровня техники гравитационных устройств.

Это фундаментальное отличие является основой для ряда особых преимуществ Dycon, описанных ниже.

Компоненты, влияющие на гравитационное извлечение первичных полезных ископаемых

Перечисленные ниже компоненты (функции, влияния на функции и другие факторы) затрагиваются в связи с гравитационной первичной обработкой полезных ископаемых, где предъявляются требования к (А) эффективному отделению полезных составных частей от пустой породы в подаваемой руде, наряду с тем, что (В) выход этих полезных составных частей осуществляется в пригодной для использования концентрации. Точно определив указанные компоненты, непосредственное сравнение двух различных технологий, новой системы Dycon и всех других известных из уровня техники гравитационных устройств, может быть сделано относительно наличия и устранения конкретных перечисленных компонентов и конечных результатов в этих двух противопоставляемых способах достижения (А) сепарации и (В) концентрации, необходимой для промышленного использования. При таком сравнении исключительная степень новшества и убедительные преимущества Dycon станут очевидными. Новая система Dycon действительно является исключительным, технически обоснованным и давно ожидаемым прорывом в области гравитационного разделения при разработке россыпей.

Компоненты - перечень для сравнения:

1) непрерывный поток твердых частиц во всем контуре от ввода до выпуска (все известные из уровня техники гравитационные сепараторы),

2) траектория потока твердых частиц через контур является прерывистой, с особой буферной зоной (только в новой системе Dycon),

3) гидравлическое равновесие или комбинированное гидравлическое и центробежное равновесие,

4) скорость потока транспортирующей текучей среды (прямая и обратная),

5) ограничения и соотношения размеров частиц,

6) плотность загрузки (чрезмерная или недостаточная),

7) постоянные коэффициенты обогащения или эквиваленты,

8) пределы концентрации или уровни обогащения (конечный продукт),

9) средняя величина технологической подготовки и повторного использования,

10) регулировка длительности обработки,

11) количество автоматически пропускаемого материала (при электронном регулировании),

12) уровень концентрации, отображаемый электронными средствами.

Рассмотрим по отдельности каждый из перечисленных компонентов, начиная с №1 и №2. №1 представляет собой непрерывный поток твердых частиц, общий для всех известных гравитационных сепараторов. №2 является особой «буферной зоной», прерывающей поток твердых частиц в системе Dycon. Это конструктивное различие является основой многих преимуществ Dycon.

№3. Гидравлическое равновесие или комбинированное гидравлическое и центробежное равновесие.

Применительно к непрерывному потоку, существующему во всех известных из уровня техники гравитационных сепараторах, невозможно ограничить негативные влияния гидравлического равновесия, которое имеет место при транспортировке в водотоке между частицами с различной относительной плотностью из-за их относительных размеров и форм. Из-за невозможности разделить поток (частицы и текучую среду) необходимо установить интенсивность потока шлама на скорость, достаточную для транспортировки частиц во всем их размерном диапазоне. Проще говоря, при таких условиях очень малые частицы золота при транспортировке в водотоке в состоянии гидравлического равновесия с более крупными частицами примесей будут оставаться во взвеси и выбрасываться вместе с пустой породой. Те же самые условия «равновесия» присутствуют также, и даже в еще большей степени, в центробежных сепараторах, прежде всего таких, которые работают как с прямым, так и с обратным потоком текучей среды, неизбежно требуют даже еще боле жестких допусков на разницу в размерах частиц, плотность загрузки и скорость потока, по сравнению с открытыми желобами.

При попытке минимизировать негативное влияние, вызванное №3 «гидравлическим равновесием» в известных из уровня техники устройствах гравитационных сепараторов, предусмотренные компоненты №4 «скорость потока транспортирующей текучей среды», №5 «ограничения и соотношения размеров частиц» и №6 «плотность загрузки» должны быть установлены в тонко сбалансированном соотношении по отношению друг к другу, причем каждый из компонентов должен удерживаться в очень малых допусках. Эти подверженные влиянию условия не позволяют создать согласованный рабочий режим и обеспечить достаточно высокий процент извлечения, необходимые для широкого промышленного применения, планируемого для Dycon. В очевидном контрасте с этой чувствительностью к отклонениям, их непосредственное негативное влияние полностью устранено в особой буферной зоне Dycon. Эти компоненты - равновесие, плотность загрузки, расходы воды для транспортировки вещества и разница в размерах частиц - не имеют значения и не оказывают никакого влияния в новой системе Dycon.

Внутренняя особая буферная зона Dycon.

Благодаря самому своему наличию особая буферная зона Dycon полностью устраняет влияние гидравлического равновесия, которое является главным ограничением во всех других гравитационных сепараторах, предшествующих Dycon. Более внимательное рассмотрение только одного этого аспекта, почему эта особая буферная зона действительно является усовершенствованием, в дальнейшем прояснит причины, почему эта исключительная особенность является решающим преимуществом Dycon.

При отсутствии влияния каких-либо других, влияющих на перемещение сил, кроме силы тяжести, твердые частицы в перемешанном состоянии будет разделяться и расслаиваться по двум естественным причинам; 1) размер частиц различен и 2) относительная плотность различна. Однако под влиянием любой перемещающей силы, помимо силы тяжести, как во всех других известных устройствах гравитационных сепараторов, эти два фактора находятся в непосредственном противоречии друг с другом, существенно затрудняя и ограничивая гравитационную сепарацию по причинам, описанным выше в связи с равновесием и относящимися к нему компонентами.

Еще раз, в очевидном контрасте со всеми известными гравитационными сепараторами, устранив эффект гидравлического равновесия, новая система Dycon обеспечивает двум компонентам - (1) различию в размере частиц и (2) различию в относительной плотности - естественное влияние и действие, каждый по-своему, беспрепятственно и в полной гармонии друг с другом, причем каждый содействует возможности наиболее эффективной гравитационной сепарации твердых частиц того типа, который требуется для промышленного гравитационного извлечения исходных полезных ископаемых.

Производство пригодного продукта обогащения

Как отмечено ранее под заголовком «компоненты, влияющие на гравитационное извлечение полезных ископаемых», существуют два необходимых требования: (А) эффективное отделение полезных составных частей от примесей при (В) производстве этих полезных составных частей в пригодной для использования концентрации. Компоненты, ранее описанные и перечисленные в перечне компонентов как №3, 4, 5 и 6, имеют прямое отношение к (А) эффективной сепарации. Теперь внимание будет перенесено на второе требование и компоненты, оказывающие влияние на (В) производство пригодного продукта обогащения.

Перед тем как продолжать, важно пояснить значение уникальной буферной зоны Dycon. Хотя эта особая зона может рассматриваться как единственное конструктивное отличие, она непосредственно и принципиально влияет на все многочисленные компоненты, перечисленные в перечне компонентов для сравнения.

№7 Постоянные коэффициенты обогащения или эквиваленты

Чтобы удовлетворять первому требованию (А) эффективной сепарации, одним, заслуживающим особого внимания компонентом, главным из всех преимуществ сепарации в устройствах Dycon компонентом, который исключается благодаря буферной зоне Dycon, является №3 «влияние гидравлического равновесия». Аналогично, чтобы удовлетворять второму требованию (В) производить пригодный продукт обогащения, также существует один главный компонент среди всех преимуществ Dycon. Этот компонент также устраняется благодаря буферной зоне Dycon, а именно №7 «постоянный коэффициент обогащения или эквивалент», который присутствует во всех гравитационных сепараторах, предшествующих устройству Dycon.

Постоянный коэффициент обогащения является результатом непрерывной выгрузки в продукты обогащения, постоянным процентным составом обрабатываемой руды. Эквивалентом постоянного коэффициента обогащения является «продолжительность цикла обогащения» для извлечения. Конечный результат сходен для обоих - чрезвычайно жесткое ограничение на №8 «степень обогащения». Пример показан в следующей таблице.

Значение особого компонента Dycon «соотношение протока и обогащения»

В отличие от известных гравитационных сепараторов, работающих с постоянным коэффициентом обогащения или эквивалентом, новая система Dycon может быть запрограммирована для производства консистентного и высококачественного продукта обогащения независимо от качества руды на входе или любого несоответствия в подаваемой руде. Это связано с особым соотношением потока и обогащения, автоматически поддерживаемым электронной схемой в соответствии с условиями подачи материалов. Благодаря этому особому признаку система Dycon может также достигать значительно большей степени обогащения, чем известные из уровня техники устройства, как представлено на следующем примере:

Для сравнения рассмотрим каждое устройство, обрабатывающее за один проход (без ступенчатого изменения процесса или переработки промежуточного продукта) 6000000 тонн рассыпной руды, содержащей 0,5 частиц на миллион частиц (0,0145 унций на тонну) мелкочешуйчатого золота.

Dycon

Система Dycon может быть запрограммирована для производства продукта обогащения, который будет содержать по объему 40% золота и 60% примесей. Исходя из этого, общее количество доступного золота (87000 унций), исходя из полной обработки 6000000 тонн руды, было бы извлечено и переработано в концентрат в объеме, равном 1 тонне исходной руды.

Примечание:

1 короткая тонна равна 29,166 тройских унций,

40% по объему=11666 унций × плотность золота 7,5 равно 87495 унций золота.

Spiral

Согласно предыдущей таблице устройство Spiral работало бы с постоянным коэффициентом обогащения, непрерывно выдавая в концентрат 5,4% обработанной руды. Обработка 6000000 тонн руды за один проход приводило бы к получению так называемого «концентрата», равного по объему 324000 тонн руды, по сравнению лишь с одной тонной, полученной с помощью системы Dycon.

Большое количество тонн, использованное в предыдущем сравнении, призвано создать более точное представление о действительно больших объемах промышленной переработки. Сравнение показывает, что при переработке одинакового количества сырья за один проход с помощью устройств Dycon и Spiral конечный продукт для устройства Dycon был по объему равен одной тонне. Конечный продукт для устройства Spiral был равен 324000 тонн. В качестве исходной точки для сравнения, если применить таблицу для полного извлечения с производительностью 500 фунтов/час, полное извлечение на системе Dycon было бы закончено всего за 4 часа. Как бы это ни показалось сначала неправдоподобным, расчеты показывают, что переработка полученного с помощью устройства Spiral 324000 тонн «концентрата», при переработке 500 фунтов в час и 24 часа в сутки, потребовала бы 148 лет. Даже этот, полученный согласно таблице «концентрат» по объему был бы все еще равен 1620 тоннам, поскольку согласно таблице постоянный коэффициент обогащения приблизительно равен 200:1.

Это сравнение сделано для того, чтобы подчеркнуть наличие другого важного «внутреннего ограничения», общего для всех гравитационных сепараторов, предшествующих устройству Dycon. Однако применение такого метода прямого извлечения за один проход руды через предварительный контур извлечения любого известного гравитационного сепаратора, конечно, не имеет никакого практического смысла. Вывод, который следует сделать, заключается в том, что постоянный коэффициент обогащения или эквивалент, по сравнению с отсутствием такого ограничения у устройства Dycon, будет давать большое количество «концентрата», требующего дополнительной переработки.

Эта неизбежная дальнейшая переработка (№9 «средняя величина технологической подготовки и повторного использования») для попытки получения (В) «пригодного концентрата» по существу составляет начальные потери при обработке в последующих дополнительных контурах. Потери имеют место по тем же причинам, которые были объяснены в связи с влиянием «гидравлического равновесия». К тому же сообщалось, что потери при переработке «золотоносного концентрата» обычно превышают те, что имели место при начальной процедуре извлечения. Это объясняется тем, что причина заключается в повышенной доле тяжелых отработанных примесей в «концентрате» по сравнению с исходной рудой.

Обзор

Согласно «Перечню компонентов для сравнения» компонент №1 и компонент №2 определяют конструктивное различие между всеми известными ранее гравитационными сепараторами и новой системой Dycon. Компоненты от №3 до №9 объясняют негативные факторы, обусловленные «внутренними противоречиями», общими для всех известных ранее гравитационных сепараторов. Эти компоненты устранены в особой буферной зоне Dycon. Компоненты №10, №11 и №12 представляют другие, присущие Dycon передовые технологии в области гравитационного извлечения полезные ископаемых.

Имеются также и другие, присутствующие в системе Dycon, но не описанные ранее преимущества, такие как регулируемая длительность обработки, исключение негативного влияния поверхностного натяжения и возможность размещения как тощей руды, так и руды из горячей зоны, что лежит за пределами возможностей известных гравитационных сепараторов.

№10 Регулировка длительности обработки

Регулировка длительности обработки относится к промежутку времени, в течение которого содержащая более тяжелые полезные компоненты руда подвергается процессам сепарирования и стратификации в стратификационной зоне (зонах) рабочей камеры. Целью регулировки длительности обработки является достижение максимальной пропускной способности при поддержании максимальной эффективности извлечения. Этого не предлагают известные из уровня техники устройства и способы в силу их непрерывных потоков и водной транспортировки, как описано ранее в №3 «гидравлическое равновесие…».

Регулируемые компоненты, которые определяет длительность обработки и порождающую поток твердых частиц гравитацию, начинаются с регулируемого угла снижения в траектории потока частиц между кольцевым каналом на нижнем контуре верхнего отделения рабочей камеры, через который твердые частицы попадает внутрь стратификационной зоны (зон) при следовании к расположенной по центу кольцевой кромке в нижнем отделении. Эта область также задает основную «буферную зону» в технологическом комплексе. Проходя обработку, твердые частицы затем выгружаются через кольцевую кромку в отделение для временного накопления пустой породы, расположенное снаружи состоящей из двух отделений рабочей камеры. Регулировка угла снижения осуществляется подъемом или опусканием блокировочного устройства узла верхнего отделения внутри узла нижнего отделения. Узел верхнего отделения включает в себя наружный патрубок, к которому закреплен внутренний распределительный конус, задающий кольцевой канал по контуру нижнего конца. К узлу нижнего отделения относится и опорная плита, на которой крепятся мешалки, проникающие в стратификационную зону (зоны), чтобы удерживать весь слой породы в движении и поддерживать твердые частицы в перемешанном состоянии для стимулирования сепарации и стратификации. Прочими регулируемыми компонентами, относящимися к регулированию длительности обработки, является скорость колебаний (вибрации) и амплитуда перемешивания, которые придаются рабочей камере в сочетании с подобранным углом снижения.

№11 Количество автоматически пропускаемого материала (при электронном регулировании) и №12 уровень концентрации, отображаемый электронными средствами

Так как «Устройство и способ гравитационного извлечения полезных ископаемых Dycon» раскрыто ранее при описании его конструкции и функциональных особенностей в рабочей камере с двумя отделениями, теперь будет рассмотрено, как узлы и детали в полном технологическом комплексе с автоматически согласованными функциями, при их объединении вместе представляют собой особый «технологический комплекс» в области гравитационной переработки полезных ископаемых и расширение изобретения, лежащего в его основе.

Основным узлом в полном технологическом комплексе является «автоматическая дроссельная заслонка» с ее функцией состыковки обычной системы подачи руды в рабочую камеру обработки полезных ископаемых и интенсивности, которая сочетается с темпом переработки (длительностью обработки), заданным в рабочей камере, а также с интенсивностью выхода пустой породы из системы. Это достигается размещением выходного отверстия автоматической дроссельной заслонки на описанном ранее уровне выше распределительного конуса в верхнем отделении рабочей камеры, которые полностью погружены в емкость с водой. Подача руды не испытывает никакого другого давления, кроме силы тяжести, и по мере того как твердые частицы собираются на верхней поверхности распределительного конуса, заполняя ранее описанную зону внутри верхнего отделения до уровня выходного отверстия автоматической дроссельной заслонки, интенсивность загрузки твердых частиц в комплекс будет регулироваться или управляться прямо пропорционально их выгрузке через кольцевой канал в нижнее отделение рабочей камеры. После того как твердые частицы прошли обработку в стратификационной зоне (зонах) в нижнем отделении рабочей камеры, переработанные твердые частицы (пустая порода) попадают в промежуточное накопительное отделение для пустой породы, которое также размещается внутри емкости с водой. Это промежуточное накопительное отделение для пустой породы снабжено электронно управляемым выпускным клапаном, и этот клапан предназначен для удаления пустой породы из технологического комплекса. Выпускной клапан управляется датчиком, который ограничивает количество твердых частиц, имеющих возможность скопления в промежуточном накопительном отделении для пустой породы. Емкость для воды также включает средства для автоматического поддержания упомянутого ранее уровня воды внутри емкости, непрерывно добавляя чистую воду в контур для замены вытесняемой, насыщенной осадком воды.

Критериями для взаимосвязи компонентов для обеспечения автоматического регулирования пропускной способности являются следующее.

Подаваемая через автоматическую дроссельную заслонку в действующую рабочую камеру руда должна иметь возможность подачи с несколько большей интенсивностью, чем максимальная интенсивность переработки. Кроме того, клапан разгрузки пустой породы в полностью открытом положении должен иметь возможность обеспечения интенсивности разгрузки, несколько большей, чем интенсивность подачи руды. В соответствии с этими критериями подходящая электронная схема и датчики будут автоматически согласовывать разгрузку пустой породы и подачу руды при подаче руды, регулируемой автоматической дроссельной заслонкой, соединенной напрямую и реагирующей на количество перерабатываемой руды (длительность обработки). Если устройство приведено в действие, система будет продолжать работу автоматически, со степенью концентрации полезной составляющей внутри комплекса, которая отображается электронными средствами согласно датчику, в режиме подготовки к извлечению материала.

Отрицательное влияние поверхностного натяжения

В известных из уровня техники устройствах и способах поверхностное натяжение может быть причиной того, что небольшие полезные металлические частицы всплывают и затем, поскольку не улавливаются, вымываются из системы. Прежде всего, это относится к очень тонкому чешуйчатому золоту. Настоящее изобретение исключает такую возможность благодаря тому, что руда внутри устройства распределяется ниже уровня воды при помощи автоматической дроссельной заслонки. Руда остается ниже поверхности воды в течение всего процесса обработки, никогда не подвергаясь действию поверхностного натяжения.

Размещение тощей руды и руды из горячей зоны

Способность размещения как тощей руды, так и руды из горячих зон, не свойственная известным из уровня техники устройствам гравитационных сепараторов, предполагает трудность, связанную с необходимостью справиться с неустойчивым распределением полезных составных частей во всей толще руды, прежде всего, в золотодобывающей промышленности. В таких условиях трудность состоит в том, чтобы достичь высокого процента извлечения тяжелых полезных составных частей, при этом производя эти полезные компоненты в пригодной для использования концентрации. Эти два обязательных требования находятся во взаимном противоречии во всех известных из уровня техники устройствах и способах. Например, в устройствах и способах с подмывом их конструкция должна отделить нижний слой транспортируемой с водотоком руды и сохранить эту выделенную часть руды в качестве ее «концентрата». Эта выгрузка концентрата продолжается при интенсивности работы, определяемой установленным размером подмыва, независимо от того, идет ли тощая руда или в ней содержатся ценные компоненты. Эта непрерывная выгрузка является постоянным процентным составом перерабатываемой руды. Противоречие заключается в том, что если подмыв настроен на относительно высокий уровень выгрузки с целью попытки увеличения извлечения, количество продуктов обогащения непрерывно уменьшается из-за чрезмерного количества пустой породы, накапливаемой в качестве части продукта обогащения. С другой стороны, если подмыв настроен на относительно низкий уровень выгрузки с целью попытки улучшения качества продукта обогащения, возрастающее количество полезных составных частей будет теряться, прежде всего, если через зоны подмыва проходит необычно высокий уровень концентрированных ценных составных частей (руда из горячих зон).

При использовании настоящего изобретения не возникает трудностей при перемещении естественного неустойчивого распределения полезных составных частей в подаваемой руде. Перемешанные слои в стратификационной зоне (зонах) внутри рабочей камеры поддерживают одинаковый уровень содержания полезных составных частей в твердых частицах, независимо от общего количества руды, перерабатываемой системой (освобождение от постоянного коэффициента обогащения). При выполнении такой обработки любой процент тощей руды в подаваемой руде просто вытесняется из системы и не вызывает засорения в результате накопления в качестве части продукта обогащения, как это имеет место в известных устройствах.

Краткое изложение существа изобретения

Устройство и способ для гравитационного извлечения полезных ископаемых по настоящему изобретению включает в себя состоящую из двух отделений рабочую камеру, которая погружена и работает внутри многофункционального резервуара с водой. Резервуар с водой является составной частью изобретения. Рабочая камера закреплена с возможностью поворота внутри резервуара и соединена с вибрирующими (колебательными) средствами, в которых может регулироваться как частота вибрации, так и амплитуда вибрации.

Структура рабочей камеры включает в себя два скрепленных между собой отделения, причем верхнее отделение закреплено внутри нижнего отделения. Уровень, до которого верхнее отделение входит в нижнее отделение и на котором оно закреплено внутри нижнего отделения, является элементом регулировки в процессе работы. Этим уровнем определяется внутренний угол снижения, под которым траектория потока твердых частиц проходит через рабочую камеру и который является одним из определяющих факторов интенсивности потока частиц под действием гравитации, в сочетании с вибрационным перемешиванием, сообщаемым рабочей камере. Такая конструктивная компоновка позволяет твердым частицам перемещаться и перерабатываться в рабочей камере без негативного влияния водотока, подобного тому, который требуется в известных из уровня техники устройствах. В известных из уровня техники устройствах перемещение водотоком обуславливает гидравлическое равновесие между полезными очень мелкими тяжелыми частицами с большой относительной плотностью и более крупными частицами пустой породы, препятствуя при использовании известных из уровня техники устройств их разделению и любому эффективному извлечению мелких полезных частиц такого рода. Верхнее отделение рабочей камеры включает в себя внешний патрубок, к которому выполненный в виде усеченного конуса распределительный конус крепится с помощью крепежных вкладышей и, тем самым, задает кольцевой канал на нижнем конце окружности верхнего отделения. Нижнее отделение рабочей камеры имеет центрально расположенное в нижнем основании разгрузочное отверстие, окантованное выступающей вверх кольцевой кромкой, через которую переработанные твердые частицы вытесняются из рабочей камеры. Зона между кольцевым каналом верхнего отделения, через который твердые частицы попадают внутрь нижнего отделения, и кольцевой кромкой нижнего отделения определяет стратификационную зону (зоны) в рабочей камере. Кроме того, частью нижнего отделения является монтажная пластина, на которой крепится комплект перемешивающих стержней, проникающих внутрь стратификационной зоны. Количество этих стержней достаточно для того, чтобы поддерживать все слои твердых частиц, как проходящих, так и удерживаемых, в флюидизированном состоянии при работе в сочетании с вибрацией рабочей камеры. Стратификационная зона (зоны) имеет регулируемое клапаном разгрузочное отверстие, через которое удаляются концентрированные полезные компоненты поданной руды. В этой зоне имеется датчик, обеспечивающий показание степени концентрации полезных составных частей, которое используется для того, чтобы начать либо автоматическую, либо ручную операцию выгрузки полезных составных частей.

Вверху технологического комплекса согласно настоящему изобретению имеется проходящая внутрь резервуара с водой и верхнего отделения воронкообразная автоматическая дроссельная заслонка, которая регулируемо пропускает соответствующее количество руды внутрь верхнего отделения действующей рабочей камеры. Положение выходного отверстия автоматической дроссельной заслонки по отношению к распределительному конусу в верхнем отделении определяет уровень твердых частиц, которые являются допустимыми внутри этой зоны, так как они замещают те твердые частицы, которые проходят через кольцевой канал в нижнее отделение для переработки. После переработки руды в рабочей камере твердые частицы пустой породы вытесняются из рабочей камеры через кольцевую кромку, которая является частью нижнего отделения. Затем твердые частицы опускаются в конусообразную нижнюю часть заполненного водой резервуара, которая является бункером для временного накопления пустой породы (отходов). Этот бункер для временного накопления пустой породы снабжен разгрузочным клапаном, управляемым электронной схемой с соответствующим датчиком, который лишь дает возможность определенному количеству твердых частиц собираться в накопительном бункере. Эта разгрузка рассчитана по времени так, что бункер для временного накопления пустой породы никогда полностью не заполняется твердыми частицами, тем самым, исключая любые существенные потери воды из резервуара.

Резервуар для воды также включает в себя средства для поддержания заданного уровня воды, а также средства для промывания воды, избыточно насыщенной осадком. Эта двойная функция достигается с помощью управляемого введения чистой воды в резервуар на его нижнем уровне ниже рабочей камеры. Выпуск избыточной воды располагается вверху стенки резервуара, что обуславливает уровень воды. Поддержание уровня воды требует относительно небольшого расхода воды только для подпитки. Однако в связи с изменяющимися условиями может потребоваться значительно больший расход поступающей чистой воды, чтобы промыть чрезмерно засоренную воду через выпуск избыточной воды. Эта вытесненная вода затем может быть очищена и возвращена в рабочую камеру. Потребный расход поступающей чистой воды для осуществления названной двойной функции регулируется клапаном, который через электронную цепь реагирует на сигнал датчика, определяющего степень засорения воды внутри резервуара.

В целом, конструктивная компоновка, как она описана в настоящем кратком изложении существа изобретения, дает возможность каждой функции в технологическом комплексе действовать вполне согласованно в автоматическом режиме.

Краткое описание чертежей

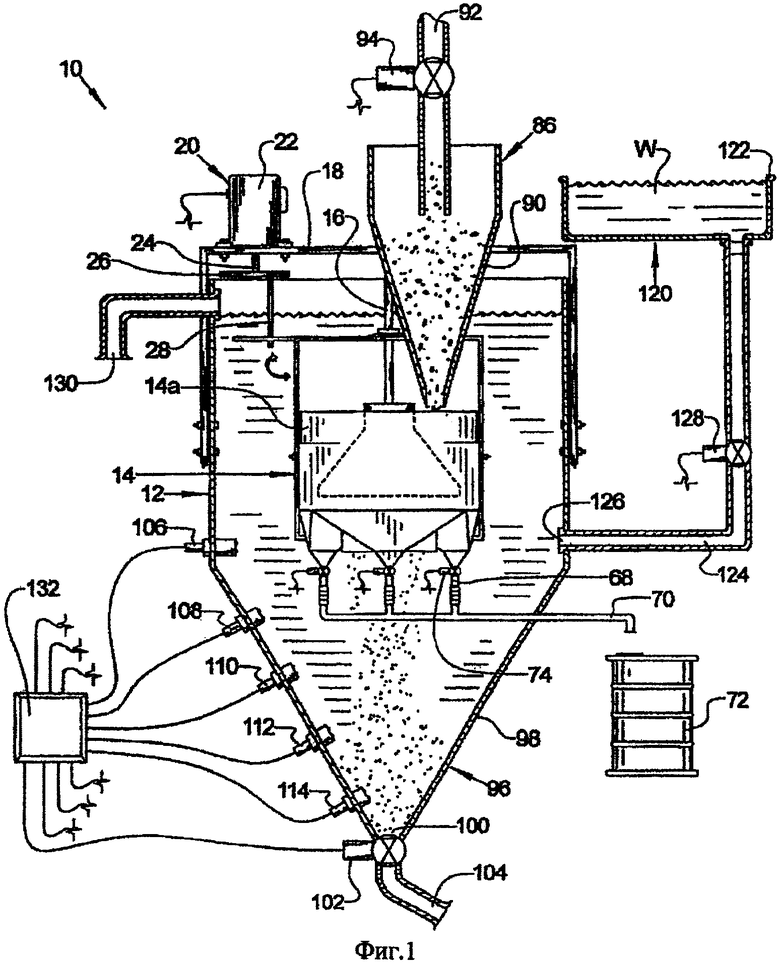

Фиг.1 представляет собой разрез устройства для гравитационного извлечения полезных ископаемых согласно настоящему изобретению, с использованием пяти датчиков, трех разгрузочных клапанов для продукта обогащения и кулисного рычага вибрационной подсистемы.

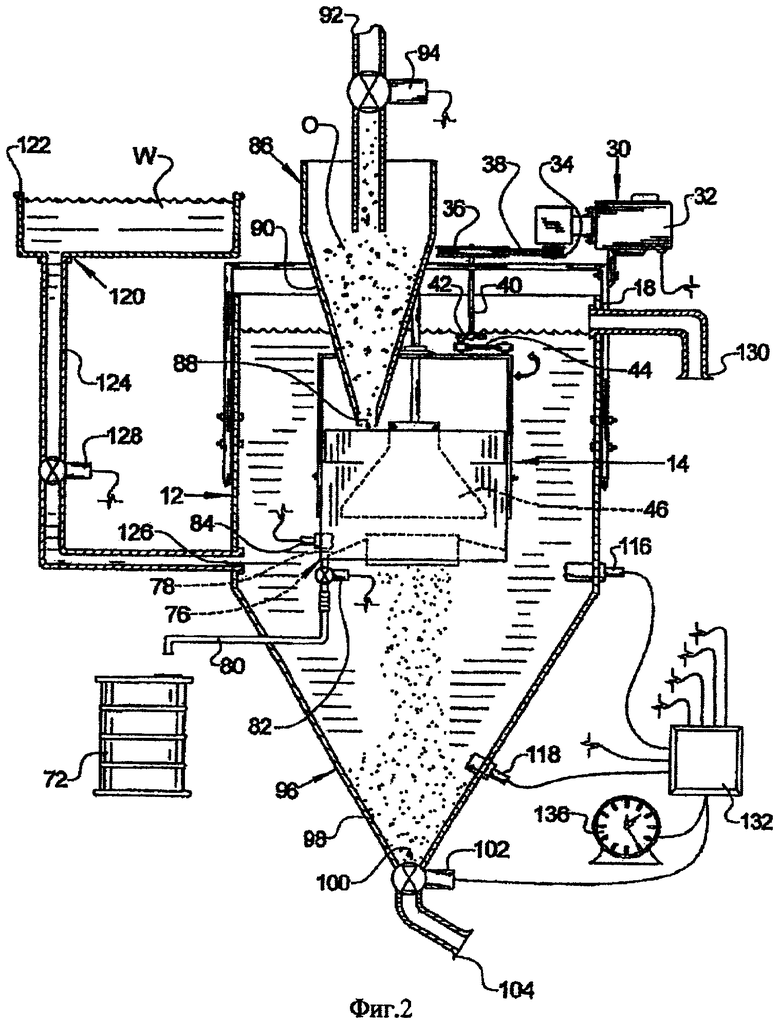

Фиг.2 представляет собой разрез устройства для гравитационного извлечения полезных ископаемых согласно настоящему изобретению, с использованием двух датчиков, одинарного разгрузочного клапана для продукта обогащения и штока возвратно-поступательного движения вибрационной подсистемы.

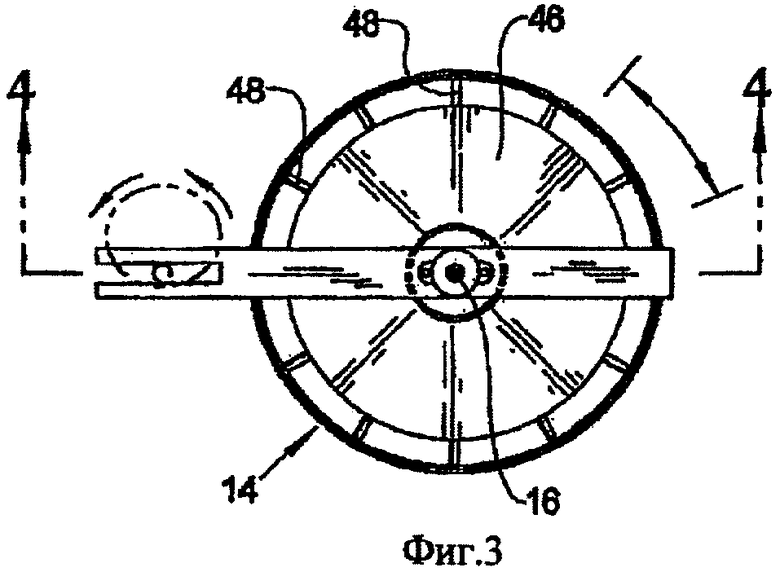

Фиг.3 представляет собой вид сверху на рабочую камеру.

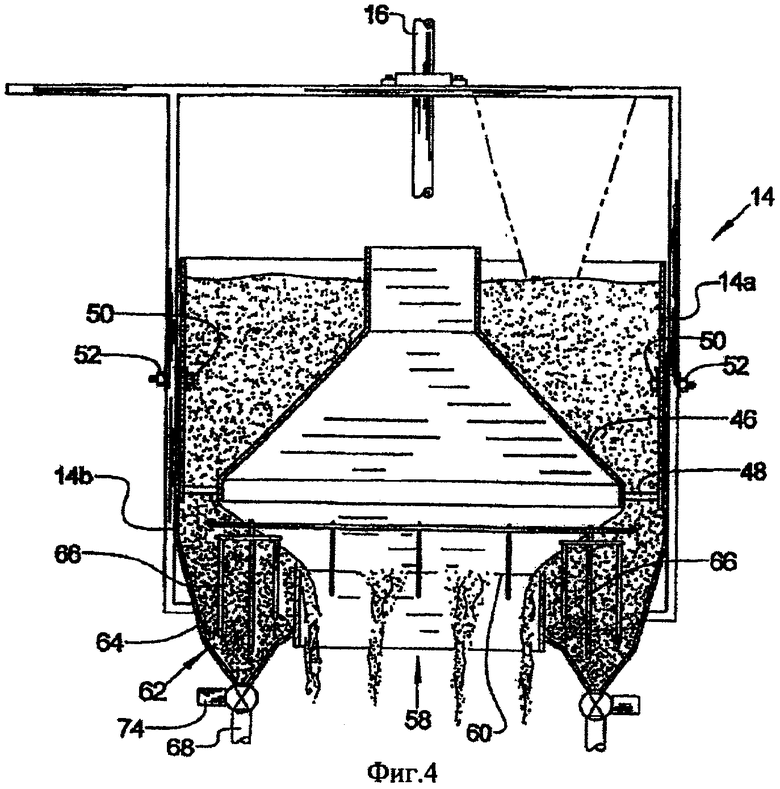

Фиг.4 представляет собой разрез рабочей камеры по линии 4-4 на фиг.3.

Фиг.5 представляет собой вид в перспективе схематически показанной на фиг.2 одинарной разгрузочной камеры.

Фиг.6 представляет собой вид в перспективе показанной на фиг.5 разгрузочной камеры с верхним отделением, поднятым относительно нижнего отделения.

Аналогичные ссылочные обозначения относятся к аналогичным деталям на всех отдельных изображениях чертежей.

Описание предпочтительного варианта осуществления изобретения

Как показано на чертежах, устройство для гравитационного извлечения полезных ископаемых согласно настоящему изобретению, обозначенное в целом как 10, включает в себя корпус 12 с внутренней камерой. Внутри корпуса 12 расположена рабочая камера 14, закрепленная на корпусе с возможностью вращения посредством вала 16, соединяющего рабочую камеру 14 с траверсой 18, которая соответствующим образом закреплена на корпусе 12. Рабочая камера 14 включает в себя верхнее отделение 14а и нижнее отделение 14b, при этом верхнее отделение 14а может быть поднято и опущено внутри нижнего отделения 14b для того, чтобы изменить угол падения, как это более подробно описано ниже. Рабочая камера 14 выполнена с возможностью совершения вибраций (колебательных движений) вокруг вала 16, при этом вибрация осуществляется показанным на фиг.1 кулисным рычагом вибрационной подсистемы 20, при этом двигатель 22 вращает вал 24 с закрепленным на нем зубчатым колесом 26, снабженным эксцентрично расположенным кулисным поводком 28, простирающимся вниз от зубчатого колеса 26 и входящим в зацепление с рабочей камерой 14. Двигатель 22 закреплен на траверсе 18 и обычным образом подсоединен к источнику электроэнергии. В другом варианте вибрационное движение может быть осуществлено с помощью показанного на фиг.2 штока возвратно-поступательного движения вибрационной подсистемы 30, при этом двигатель 32 приводит в движение ведущий шкив 34, механически соединенный с ведомым шкивом 36 с помощью подходящего приводного ремня 38, цепи и т.п., причем ведомый шкив 36 вращает шток 40, присоединенный к третьему шкиву 42, который в свою очередь соединяется с кулисным поводком 44, а кулисный поводок 44 присоединен к рабочей камере 14. Этот двигатель 32 закреплен на траверсе 18 и подсоединен к источнику электроэнергии обычным способом.

Полый вертикальный трубчатый отражатель 46, выполненный в виде усеченного конуса, располагается внутри рабочей камеры 14 и закреплен внутри нее крепежными вкладышами 48. Вертикальное положение отражателя 46 внутри рабочей камеры 14 является регулируемым путем смещения верхнего отделения 14а относительно нижнего отделения 14b. Верхнее отделение 14а соединено с нижним отделением 14b с помощью любых подходящих средств, таких как показанное болтовое соединение в виде болта 50 и гайки 52, при этом болт 52 может быть размещен в соосных отверстиях, образованных как в верхнем отделении 14а, так и в нижнем отделении 14b для того, чтобы скреплять две детали между собой. Предусмотрено некоторое количество таких парных отверстий для того, чтобы обеспечить возможность точной регулировки положения верхнего отделения 14а относительно нижнего отделения 14b.

Внизу рабочей камеры 14 по ее центру расположен разгрузочный лоток 58, снабженный верхней кольцевой кромкой 60. Кроме того, внизу рабочей камеры 14 расположены один или несколько стратификационных бункеров 62. Как показано на фиг.1 и фиг.4, по внешней окружности рабочей камеры 14 может быть расположено несколько стратификационных бункеров 62. Как видно, каждый такой стратификационный бункер 62 имеет составные скошенные стенки 64. Внутри каждого стратификационного бункера 62 размещается несколько вертикальных мешалок 66. В нижней части каждого стратификационного бункера 62 расположен трубопровод 68 для выгрузки продуктов обогащения, который через возможный коллектор присоединен к главному выпускному трубопроводу 70, а выход главного выпускного трубопровода 70 направлен в подходящую емкость 72. В нижней части каждого стратификационного бункера 62 расположен электрически управляемый клапан 74. Альтернативно, как показано на фиг.2, внизу рабочей камеры 14 может располагаться лишь единственный стратификационный бункер 76. Этот единственный стратификационный бункер 76 также имеет составные скошенные боковые стенки 78. Внизу этого стратификационного бункера 76 располагается трубопровод 80 для выгрузки продуктов обогащения, выход которого направлен в емкость 72. Электрически управляемый клапан 82 расположен в нижней части этого стратификационного бункера 76, как и датчик 84, также расположенный, но не показанный в варианте компоновки с несколькими стратификационными бункерами 62.

Бункер 86 для руды, расположенный вверху корпуса 12 и частично входящий в верхнюю часть рабочей камеры 14, снабжен в своей нижней части отверстием 88 для выпуска руды, при этом боковые стенки 90 бункера 86 имеют форму конуса, направленного внутрь к разгрузочному отверстию 88. Руда О подается внутрь бункера 86 руды через подходящий питатель 92 для подачи руды, снабженный электрически управляемым клапаном 94 для регулировки интенсивности подачи руды О в бункер 86.

Нижняя часть полости в корпусе 12 представляет собой бункер 96 для пустой породы, который может быть выполнен как одно целое с корпусом 12. Как показано на чертежах, боковые стенки 98 бункера 96 имеют форму конуса, сужающегося вниз к разгрузочному отверстию 100, которое снабжено электрически управляемым клапаном 102 для выгрузки пустой породы. Разгрузочный трубопровод 104 размещен у разгрузочного отверстия 100. Внутри корпуса 12 размещается группа датчиков, которые обозначены 106, 108, 110, 112 и 114 в нисходящем вниз порядке, как показано на фиг.1, или датчики 116 и 118 в нисходящем вниз порядке, как показано на фиг.2. В устройстве предусмотрена система 120 подачи воды, включающая в себя заполненный водой W резервуар 122, и трубопровод 124, по которому текучая среда перетекает из резервуара 122 к впуску 126 на корпусе 12. Этот впуск 126 располагается ниже верхней поверхности рабочей камеры 14. Внутри трубопровода 124 расположен электрически управляемый клапан 128, который предназначен для регулировки потока воды W по трубопроводу и, таким образом, в корпус 12. Датчик 130 перелива текучей среды расположен в верхней части корпуса 12, выше верхней поверхности рабочей камеры 14.

Предусмотрена подходящая электронная схема для управления клапанами 74, 82, 94, 102, 128, а также вибрационной подсистемой 20 или 30, в зависимости от того, какой сигнал предусмотрен на входе в электронную схему либо от группы датчиков 106, 108, 110, 112 и 114, либо от группы датчиков 116 и 118, а также от используемого по выбору настраиваемого таймера 136 для варианта компоновки с двумя датчиками 116 и 118.

Очевидно, что представленные на чертежах компоновки приведены для ясности и краткости и могут быть выбраны любые подходящие сочетания различных элементов, не выходя за рамки объема и замысла устройства 10 согласно настоящему изобретению.

При работе корпус 12 заполняется водой W, которая поступает в корпус 12 и, таким образом, в рабочую камеру 14 из резервуара 122 системы подачи воды. Руда О поступает внутрь устройства 10 для гравитационного извлечения полезных ископаемых из бункера 86 для руды, и эта руда О поступает под действием силы тяжести внутрь верхнего отделения 14а рабочей камеры 14. Рабочая камера 14 получает колебательное движение от одной из вибрационных подсистем 20 или 30. Частота и амплитуда вибрации (колебаний) могут регулироваться в зависимости от необходимости. Вибрация рабочей камеры 14 проводит к тому, что частицы внутри рабочей камеры 14 оседают под действием силы тяжести вниз, к основанию стратификационного бункера 62 или 76. Так как вибрационное движение продолжается, относительно более тяжелые частицы стремятся оседать под действием силы тяжести в боле глубокие зоны стратификационных бункеров 62 или 76, вытесняя тем самым относительно более легкие частицы. Пока вибрация продолжается, относительно более тяжелые частицы продолжают вытеснять относительно более легкие частицы до тех пор, пока относительно более легкие частицы не переполнят стратификационные бункеры 62 или 76, не станут перетекать через кольцевую кромку 60 разгрузочного лотка 58 и не опустятся под действием силы тяжести внутрь бункера 96 для пустой породы. Пока этот процесс продолжается, полезные компоненты руды О отделяются, концентрируются и в конечном итоге выгружаются через трубопроводы 68 или 80 для выгрузки продуктов обогащения. Мешалки способствуют поддержанию частиц внутри стратификационных бункеров 62 или 76 во флюидизированном состоянии, усиливая процесс стратификации. Датчик 84, размещенный внутри каждого стратификационного бункера 62 или 76, контролирует предварительно запрограммированный уровень заполнения полезных составных частей в стратификационных бункерах 62 или 76. При достижении этого уровня заполнения с помощью электрического сигнала клапаны 74 или 82 открываются для того, чтобы обеспечить выгрузку полезных составных частей через трубопроводы 68 или 80 для выпуска продукта обогащения и его загрузку в емкость 72. Как только уровни заполнения полезных составных частей оказываются ниже запрограммированного заранее уровня, клапаны 74 или 82 закрываются.

Пустая порода накапливается в бункере для пустой породы, обуславливая этим накоплением пустой породы поток через систему. Он осуществляется с помощью датчиков 106, 108, 110, 112 и 114 или 116 и 118. В варианте исполнения с пятью датчиками самый верхний датчик 106 является базовым (эталонным) датчиком и задает пороговую величину электрического напряжения, которая инициирует действия остальных датчиков 108, 110, 112 и 114 через соответствующую схему, такую как цепь дифференциального усилителя. Самый нижний датчик 114 действует в системе в качестве датчика минимального уровня. Клапан 102 разгрузки пустой породы остается закрытым до тех пор, пока накопление этой пустой породы меньше уровня датчика 114. Как только этот датчик указывает, что такой уровень достигнут, активируется следующий, расположенный выше датчик 112, и клапан 102 частично открывается, чтобы обеспечить выпуск из корпуса 12 некоторого количества пустой породы через разгрузочное отверстие 100 и далее через разгрузочный трубопровод 104. Затем, если самый нижний датчик 114 выдаст отрицательное значение, обозначая тем самым, что уровень пустой породы опустился ниже самого нижнего датчика 114, то клапан 102 разгрузки пустой породы закрывается, обозначая самый низкий уровень пустой породы. Однако, если средний датчик 110 указывает, что уровень пустой породы достиг этого датчика, клапан 102 выпуска пустой породы остается открытым, чтобы обеспечить выпуск этой пустой породы с повышенным расходом. Второй сверху датчик 108 имеет двойное предназначение. Первое предназначение состоит в том, чтобы определить уровень переполнения, так что если этот датчик 108 указывает, что уровень пустой породы достиг его, значит в устройстве 10 находится слишком большое количество пустой породы, и процесс останавливается путем закрытия регулирующего подачу руды клапана 94 для того, чтобы гарантировать, что уровень пустой породы опустился ниже второго снизу клапана 112. Кроме того, этот датчик 108 предназначен отслеживать уровень взвешенного в воде примеси или осадка. Если этот уровень становится неприемлемым, регулирующий подачу руды клапан 94 закрывается для того, чтобы обеспечить постоянный поток чистой воды W в устройство 10 из системы 120 подачи воды и, тем самым, внести поправку в условия. Использование датчиков 106, 108, 110, 112 и 114 отслеживает устройство в целом и регулирует подачу руды О и расход воды через устройство 10, обеспечивая тем самым точное соблюдение режима работы, а также постоянный, подлежащий поддержанию уровень воды W. С другой стороны, как показано на фиг.2, может применяться и упрощенная компоновка с двумя датчиками 116 и 118. При такой компоновке верхний датчик 116 снова является базовым датчиком напряжения, в то время как нижний датчик отслеживает пустую породу на своем уровне. Если пустая порода достигает уровня этого датчика 118, клапан выпуска пустой породы открывается на заранее запрограммированное время, которое регулируется таймером 136.

Хотя изобретение подробно показано и описано со ссылкой на варианты его осуществления, специалистам в данной области следует принимать во внимание, что в устройстве в целом и в его частях могут быть сделаны различные изменения без отступления от замысла и объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЗИРОВАННОГО ПРИБОРНОГО ОБОГАЩЕНИЯ МЕТАЛЛОСОДЕРЖАЩЕЙ РУДЫ И УСТАНОВКА ДЛЯ АВТОМАТИЗИРОВАННОГО ПРИБОРНОГО ОБОГАЩЕНИЯ МЕТАЛЛОСОДЕРЖАЩЕЙ РУДЫ (ВАРИАНТЫ) | 2018 |

|

RU2700742C1 |

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2013 |

|

RU2533408C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ТЕХНОГЕННОГО СЫРЬЯ, ПРЕДСТАВЛЕННОГО МЕТАЛЛОСОДЕРЖАЩИМИ ОТХОДАМИ ИЛИ НЕКОНДИЦИОННЫМИ РУДАМИ | 2008 |

|

RU2379128C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 1998 |

|

RU2146561C1 |

| Каскадный водно-пузырьковый концентратор тяжелых металлов | 2020 |

|

RU2742793C1 |

| СПОСОБ ОБОГАЩЕНИЯ ШЛАМОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2021026C1 |

| УСТАНОВКА ГИДРОКЛАССИФИКАЦИИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1999 |

|

RU2168364C2 |

| МАГНИТНЫЙ ГИДРОСЕПАРАТОР | 2001 |

|

RU2184618C1 |

| УСТРОЙСТВО ДЛЯ ОБОГАЩЕНИЯ ШЛАМОВ | 2001 |

|

RU2201805C2 |

Изобретение относится к устройствам для гравитационного обогащения полезных ископаемых в горнодобывающей промышленности. Изобретение использует стратификацию для отделения относительно тяжелых ценных частиц от легкой пустой породы в руде. По одному из вариантов устройство для обогащения частиц руды содержит корпус, имеющий первое внутреннее пространство с первой верхней камерой, первой нижней камерой и расположенным в первом основании первой нижней камеры разгрузочным отверстием, первый клапан, расположенный на разгрузочном отверстии, рабочую камеру, имеющую второе внутреннее пространство со второй верхней камерой и второй нижней камерой, при этом рабочая камера размещена во внутреннем пространстве корпуса и выполнена с возможностью вибрации внутри корпуса, выполненный в форме усеченного конуса отражатель, размещенный во второй внутренней камере рабочей камеры и образующий кольцевой канал между второй верхней камерой и второй нижней камерой, разгрузочный лоток, расположенный в центре второго основания второй нижней камеры, стратификационный бункер, расположенный на окружности второго основания второй нижней камеры, при этом стратификационный бункер имеет отверстие для продуктов обогащения, второй клапан, расположенный на отверстии для продуктов обогащения, бункер, приспособленный для гравитационной подачи руды во вторую верхнюю камеру, отверстие для текучей среды, расположенное на корпусе ниже верхней поверхности рабочей камеры и приспособленное для ввода текучей среды внутрь корпуса, и при этом руда приспособлена для подачи в бункер и падения под действием гравитации в вибрационную рабочую камеру, в которой частицы руды подвергаются стратификации, и при этом некоторые частицы накапливаются внутри стратификационного бункера, а другие частицы выводятся из рабочей камеры через разгрузочный лоток и под действием гравитации попадают в первую нижнюю камеру с заполняющей корпус водой. Другой из вариантов устройства для обогащения руды дополнительно содержит третий клапан для регулировки потока через бункер и совокупность расположенных по вертикали на расстоянии друг от друга первых датчиков, размещенных внутри первой нижней камеры, при этом совокупность датчиков выполнена с возможностью выработки первого показания об уровнях частиц внутри первой нижней камеры и управления первым клапаном и третьим клапаном на основе первого показания. Технический результат - повышение эффективности сепарации. 2 н. и 20 з.п. ф-лы, 6 ил., 2 табл.

1. Устройство для обогащения частиц руды, содержащее

корпус, имеющий первое внутреннее пространство с первой верхней камерой, первой нижней камерой и расположенным в первом основании первой нижней камеры разгрузочным отверстием,

первый клапан, расположенный на разгрузочном отверстии,

рабочую камеру, имеющую второе внутреннее пространство со второй верхней камерой и второй нижней камерой, при этом рабочая камера размещена во внутреннем пространстве корпуса и выполнена с возможностью вибрации внутри корпуса,

выполненный в форме усеченного конуса отражатель, размещенный во второй внутренней камере рабочей камеры и образующий кольцевой канал между второй верхней камерой и второй нижней камерой,

разгрузочный лоток, расположенный в центре второго основания второй нижней камеры,

стратификационный бункер, расположенный на окружности второго основания второй нижней камеры, при этом стратификационный бункер имеет отверстие для продуктов обогащения,

второй клапан, расположенный на отверстии для продуктов обогащения,

бункер, приспособленный для гравитационной подачи руды во вторую верхнюю камеру,

отверстие для текучей среды, расположенное на корпусе ниже верхней поверхности рабочей камеры и приспособленное для ввода текучей среды внутрь корпуса, и при этом руда приспособлена для подачи в бункер и падения под действием гравитации в вибрационную рабочую камеру, в которой частицы руды подвергаются стратификации, и при этом некоторые частицы накапливаются внутри стратификационного бункера, а другие частицы выводятся из рабочей камеры через разгрузочный лоток и под действием гравитации попадают в первую нижнюю камеру с заполняющей корпус водой.

2. Устройство по п.1, содержащее также датчик, размещенный внутри стратификационного бункера и выполненный с возможностью выработки показания концентрации определенных частиц внутри стратификационного бункера, так что второй клапан открывается и закрывается на основе показания концентрации датчика.

3. Устройство по п.1, содержащее также третий клапан для регулировки потока руды в бункер для руды.

4. Устройство по п.1, в котором стратификационный бункер имеет составные наклонные стенки.

5. Устройство по п.1, в котором первая нижняя камера корпуса является конусообразно сужающейся вниз по направлению к выпускному отверстию.

6. Устройство по п.5, содержащее также совокупность расположенных по вертикали на расстоянии друг от друга датчиков, размещенных внутри первой нижней камеры, при этом совокупность датчиков выполнена с возможностью выработки показания об уровнях частиц внутри первой нижней камеры и управления первым клапаном на основе показания об уровне частиц.

7. Устройство по п.6, содержащее также таймер для дополнительного управления первым клапаном, после того как первый клапан был открыт на основе показания об уровне частиц.

8. Устройство по п.6, содержащее также третий клапан для управления потоком руды в бункер для руды, так что третий клапан является также управляемым на основе показания об уровне частиц.

9. Устройство по п.1, содержащее также по меньшей мере одну мешалку, расположенную внутри стратификационного бункера.

10. Устройство по п.1, содержащее также третий клапан для управления потоком воды в корпус через отверстие для текучей среды.

11. Устройство по п.1, в котором высота отражателя внутри рабочей камеры является регулируемой.

12. Устройство по п.1, в котором рабочая камера включает в себя верхнее отделение и нижнее отделение, так что верхнее отделение выполнено с возможностью поднимания и опускания по отношению к нижнему отделению для регулировки высоты отражателя.

13. Устройство для обогащения руды, содержащее

корпус, имеющий первое внутреннее пространство с первой верхней камерой, первой нижней камерой и расположенным в первом основании первой нижней камеры разгрузочным отверстием,

первый клапан, расположенный на разгрузочном отверстии,

рабочую камеру, имеющую второе внутреннее пространство со второй верхней камерой и второй нижней камерой, при этом рабочая камера размещена во внутреннем пространстве корпуса и выполнена с возможностью вибрации внутри корпуса,

выполненный в форме усеченного конуса отражатель, размещенный во второй внутренней камере рабочей камеры и образующий кольцевой канал между второй верхней камерой и второй нижней камерой, разгрузочный лоток, расположенный в центре второго основания второй нижней камеры,

стратификационный бункер, расположенный на окружности второго основания второй нижней камеры, при этом стратификационный бункер имеет отверстие для продуктов обогащения,

второй клапан, расположенный на отверстии для продуктов обогащения, бункер, приспособленный для подачи руды во вторую верхнюю камеру, третий клапан для регулировки потока через бункер,

отверстие для текучей среды, расположенное на корпусе ниже верхней поверхности рабочей камеры и приспособленное для ввода текучей среды внутрь корпуса,

совокупность расположенных по вертикали на расстоянии друг от друга первых датчиков, размещенных внутри первой нижней камеры, при этом совокупность датчиков выполнена с возможностью выработки первого показания об уровнях частиц внутри первой нижней камеры и управления первым клапаном и третьим клапаном на основе первого показания, и

при этом руда приспособлена для подачи в бункер и падения под действием гравитации в вибрационную рабочую камеру, в которой частицы руды подвергаются стратификации, и при этом некоторые частицы накапливаются внутри стратификационного бункера, а некоторые частицы выводятся из рабочей камеры через разгрузочный лоток и под действием гравитации попадают в первую нижнюю камеру с заполняющей корпус водой.

14. Устройство по п.13, содержащее также второй датчик, расположенный внутри стратификационного бункера и выполненный с возможностью выработки второго показания, характеризующего концентрацию определенных частиц внутри стратификационного бункера, так что второй клапан закрывается и открывается на основе второго показания второго датчика.

15. Устройство по п.13, в котором стратификационный бункер имеет составные наклонные стенки.

16. Устройство по п.13, в котором первая нижняя камера корпуса является конусообразно сужающейся вниз по направлению к выпускному отверстию.

17. Устройство по п.13, содержащее также таймер для дополнительного управления первым клапаном, после того как первый клапан был открыт на основе первого показания.

18. Устройство по п.13, содержащее также по меньшей мере одну мешалку, расположенную внутри стратификационного бункера.

19. Устройство по п.13, содержащее также четвертый клапан для управления потоком воды в корпус через отверстие для текучей среды.

20. Устройство по п.13, в котором совокупность первых датчиков также предоставляет второе показание, определяющее чистоту воды, и управляет третьим датчиком на основе второго показания.

21. Устройство по п.13, в котором высота отражателя внутри рабочей камеры является регулируемой.

22. Устройство по п.13, в котором рабочая камера включает в себя верхнее отделение и нижнее отделение, так что верхнее отделение выполнено с возможностью поднимания и опускания по отношению к нижнему отделению для регулировки высоты отражателя.

| US 5057211, 01.02.1991 | |||

| US 4120783 A, 05.07.1977 | |||

| СОПОЛИМЕРЫ ЭТИЛЕНА И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ НЕГО | 1993 |

|

RU2114868C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР С ОТСАДКОЙ | 2002 |

|

RU2238149C2 |

| РАЗЪЕМНОЕ УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 1993 |

|

RU2099625C1 |

| АППАРАТ ДЛЯ ПРОМЫВКИ И КЛАССИФИКАЦИИ ПЕСКОВЫХ ФРАКЦИЙ ПУЛЬПЫ БОКСИТОВОГО ШЛАМА | 2005 |

|

RU2284863C1 |

| US 3537581 A, 03.11.1970 | |||

| Держатель подвижного контакта электрического выключателя | 1960 |

|

SU134304A1 |

Авторы

Даты

2011-09-20—Публикация

2007-07-25—Подача