Изобретение относится к горно-перерабатывающей промышленности и может быть использовано для обогащения сырья, полученного при разработке техногенных месторождений, образованных в результате складирования шлаков металлургических предприятий или некондиционных руд предприятий подземной или открытой разработки месторождений полезных ископаемых.

Изобретение эффективно может быть использовано для выделения из общего технологического потока кускового сырья отдельных кусков, содержащих полезный компонент: металлические частицы, вкрапления металла или его сростки со шлаками, а также кусков богатой руды в составе некондиционных руд, засоренных пустыми породами.

Изобретение может быть использовано в качестве предварительного обогатительного комплекса мобильного исполнения. Мобильный обогатительный комплекс может располагаться непосредственно в зоне техногенного месторождения, как правило, удаленного от основных технологических процессов переработки и глубокого обогащения.

Известно устройство, которое представляет собой автоматический пневмосепаратор, содержащий сбрасыватель, питатель и вентилятор. Двигатели вентилятора имеют пусковые элементы. Устройство содержит металлоискатель, бункер верхнего и нижнего уровня, разгонную трубу и блоки задержки (АС СССР №1061840, опубл. 23.12.1983 г., бюл. №47).

Недостатком известного устройства является то, что область его применения ограничена пневматической сепарацией пылевидного и мелкофракционного сырья, в котором горная масса, которая содержит полезный компонент и пустую породу, имеющие достаточное различие по удельному весу.

Применение устройства для сепарации шлаков или руд черных или цветных металлов нецелесообразно, так как с помощью рассеянного пневматического потока невозможно выполнить качественную сепарацию сырья, которое представлено крупными фракциями и породами с приблизительно одинаковым удельным весом. Кроме того, при обогащении исходного потока, который содержит мелкие и крупные фракции, будут наблюдаться значительные потери и, соответственно, низкие технико-экономические показатели обогатительного процесса.

Наиболее близким техническим решением, выбранным в качестве прототипа, является устройство для сепарации техногенного сырья, которое представлено металлосодержащими отходами и некондиционными рудами, которое содержит приемный бункер, питатель-дозатор, конвейер, систему идентификации содержания полезного компонента в исходном сырье, сортирующее устройство, приемные бункера для полезного компонента и пустой породы (АС СССР №617077, опубл. 30.07.1978 г., бюл. №28).

Известное устройство сепарирует исходное крупно-кусковое сырье с помощью электромагнитных эффектов.

Недостатком известного устройства является то, что оно не обеспечивает достаточной производительности и качества сепарации, так как осуществляет сортировку только единичных кусков входного сырья. При хаотичном распределении кусков на конвейерной ленте эффективность сепарации резко падает или делает ее невозможной, так как в устройстве отсутствует система определения координат кусков, которые содержат полезный компонент, и нет возможности осуществлять их выборочное извлечение.

Задачей изобретения является усовершенствование конструкции устройства для сепарации техногенного сырья, представленного металлосодержащими отходами или некондиционными рудами, за счет определения координат кусков сырья с полезным компонентом и отделения их с помощью сортирующего устройства в зависимости от местоположения на конвейерной ленте.

Решение поставленной задачи обеспечивает высокое качество сепарирования сырья в широком диапазоне гранулометрического состава и качественных показателей.

Поставленная задача решается за счет того, что устройство для сепарации техногенного сырья, представленного металлосодержащими отходами или некондиционными рудами, содержит приемный бункер, питатель-дозатор, конвейер, систему идентификации содержания полезного компонента в исходном сырье, сортирующее устройство, приемные бункера для полезного компонента и пустой породы.

Согласно изобретению устройство содержит виброраскладчик, выполненный с возможностью формирования на конвейерной ленте слоя из отделенных друг от друга кусков исходного сырья, при этом привод виброраскладчика связан с блоком управления раскладкой, который содержит преобразователи частоты, обеспечивающие возможность изменения скорости вращения привода питателя-дозатора, конвейера и, соответственно, изменения степени заполнения конвейерной ленты кусками сырья в зависимости от ее физико-механических параметров и гранулометрического состава, при этом над или под конвейерной лентой расположена система измерения, которая связана с электронно-вычислительным блоком, выполненным с возможностью идентификации содержания полезного компонента, расчета координат геометрических центров кусков исходного сырья и их геометрических размеров с помощью датчика перемещения, который взаимодействует с рабочей ветвью конвейерной ленты или одним из роликов конвейера, при этом конечная разгрузочная часть конвейера снабжена сортирующим устройством, выполненным в виде системы рядно расположенных сопел, соединенных с электрическими клапанами, которые подключены к источнику высокоскоростного потока жидкости или газа и связаны с электронно-вычислительным блоком, выполненным с возможностью открытия клапанов сопел и подачи в них жидкости или газа, исходя из координат и размеров металлосодержащих кусков, при этом оси сопел ориентированы в пространстве с условием отклонения траектории падения металлосодержащих кусков под действием потока жидкости или газа и перемещения их в соответствующий приемный бункер.

Исходное сырье может быть представлено некондиционными рудами или техногенными отходами, которые содержат куски как с единичными включениями, так и с мелкими включениями, распределенными по объему куска. Разделение сырья на полезную и пустую составляющие выполняется из условия:

Q≥Qгр

где Q - содержимое полезного компонента куска;

Qгp - граничное значение полезного компонента в куске.

Установка граничного значения полезного компонента осуществляется изменением чувствительности индукционных датчиков, которые являются частью системы измерения. Для оперативного изменения граничного значения, при изменении качественных характеристик исходного сырья и изменении его гранулометрического состава, система измерения дополнительно содержит аппаратно-сменные калиброванные эталонные металлические массы, которые устанавливаются в зоне взаимодействия индукционных датчиков системы с кусками сырья. Форма и размер калиброванных эталонных металлических масс рассчитывается исходя из условий начальной чувствительности индукционных датчиков.

Устройство для сепарации техногенного сырья, представленного металлосодержащими отходами или некондиционными рудами, иллюстрируется схемами, где на фиг.1 показана компоновочная схема устройства; на фиг.2 - расчетная схема для определения пространственных координат перемещения куска на конвейерной ленте в зоне разгрузочного конца конвейера.

Устройство для сепарации техногенного сырья, представленного металлосодержащими отходами, содержит питатель-дозатор (1), приемный бункер (2), виброраскладчик (3), который формирует монослой кусков (4) сырья на конвейере (5).

Заполнение конвейерной ленты задается блоком управления раскладкой (6) с преобразователями частоты (7, 8, 9), которые обеспечивают заданную скорость вращения привода питателя-дозатора (10), вибропривода (11), привода конвейера (12).

На конвейерной ленте (13) конвейера (5) исходное сырье проходит над системой измерения (14), которая связана через интерфейс (15) с электронно-вычислительным блоком (16) вычисления координат геометрических центров кусков, содержащих полезный компонент, и их поперечных и продольных размеров.

Контроль движения ленты осуществляется с помощью датчика перемещения (17), подключенного к вычислительному блоку (16) через интерфейс связи (18).

Отбор полезных кусков осуществляется сортирующим устройством (19), которое содержит систему пневматических или жидкостных сопел (20). Сопла (20) подключены к высокоскоростным электроклапанам (21), которые связаны с источником высокого давления газа или жидкости (22). Управление открытием электроклапанов (21) выполняется электронно-вычислительным блоком (16) через интерфейс (23).

Под действием скоростного потока, выходящего из сопел (20), куски, содержащие полезный компонент, направляются в приемный бункер полезного компонента (24). Пустая порода поступает в приемный бункер пустой породы (25).

Устройство работает следующим образом.

Исходное сырье подается питателем-дозатором (1) из приемного бункера (2) на виброраскладчик (3), который формирует монослой кусков (4) сырья на конвейере (5). Коэффициент заполнения конвейерной ленты кусками сырья определяется параметрами исходного сырья и задается блоком управления раскладкой (6), который с помощью преобразователей частоты (7, 8, 9) обеспечивает заданные скорости вращения привода питателя-дозатора (10), вибропривода (11) и привода конвейера (12).

Двигаясь по конвейерной ленте (13) конвейера (5), исходное сырье проходит над системой измерения (14), информация от которой поступает через интерфейс (15) в электронно-вычислительный блок (16), в котором определяются координаты металлических кусков или кусков с металлическими включениями выше заданного граничного значения, их поперечные и продольные размеры.

Для оперативного изменения граничного значения содержания полезного компонента, при изменении качественных характеристик исходного сырья или его гранулометрического состава, система измерения дополнительно содержит аппаратно-изменяемые калиброванные эталонные металлические массы (не показаны), которые устанавливаются в зоне взаимодействия индукционных датчиков системы с кусками сырья. Форма и размер калиброванных эталонных металлических масс рассчитывается исходя из условий начальной чувствительности индукционных датчиков.

Отслеживание достижения каждым полезным куском конца конвейера осуществляется с помощью датчика перемещения (17), установленного (как вариант) на одном из натяжных роликов конвейера и подключенного к вычислительному блоку через интерфейс связи (18). Использование отслеживания координат кусков с помощью датчика перемещения вместо вычисления пройденного пути куска за определенное время (использование временных задержек - по прототипу) позволяет увеличить точность отбора полезных кусков сортирующим устройством (19), а также исключает необходимость в стабилизации скорости движения транспортерной ленты (13). Дойдя до конца конвейера (5), куски исходного сырья продолжают движение по инерции в свободном падении, двигаясь под (над) сепарирующим устройством (19), которое содержит систему сопел (20). Сопла (20) подключены к высокоскоростным электрическим клапанам (21), которые соединены с источниками высокого давления газа или жидкости (22). Управление открытием электрического клапана (21) выполняется электронно-вычислительным блоком (16) через интерфейс (23). Момент времени, продолжительность открытия клапанов (21), их количество рассчитываются электронно-вычислительным блоком (16) исходя из координат и размеров полезных кусков, зарегистрированных с помощью системы измерения (14). Под действием потока, который выходит из сопел (20), происходит отклонение траектории падения полезных кусков, в результате чего они попадают в приемный бункер полезного компонента (24). Траектория падения кусков пустой породы не изменяется, поэтому они попадают в приемный бункер пустой породы (25).

Сортирующее устройство содержит систему сопел, расположенных в один ряд параллельно оси конечного разгрузочного барабана над траекторией падения кусков или под ней. Сопла могут располагаться и в несколько рядов, если конструктивные особенности сопел или системы подведения скоростного потока жидкости или газа к ним не позволяют обеспечить заданный шаг.

Шаг установки сопел dсопел определяется гранулометрическим составом исходного сырья и вычисляется по формуле:

,

,

где Аmin - минимальный размер куска;

Dсопла - диаметр сопла.

Время воздействия и количество сопел, которыми осуществляется отбор куска, зависят от его геометрических размеров (фиг.2).

Номера электрических клапанов [Jпер…Jпосл], которые необходимо открыть для воздействия на траекторию движения куска, определяются по формулам.

Номер первого клапана:

Номер последнего клапана:

,

,

где xсм - смещение системы измерения вдоль оси, которая перпендикулярна вектору движения конвейерной ленты, относительно первого сопла сортирующего устройства;

xс - координата геометрического центра куска вдоль оси, которая перпендикулярна вектору движения конвейерной ленты;

b - линейный размер куска вдоль оси, которая перпендикулярна вектору движения конвейерной ленты.

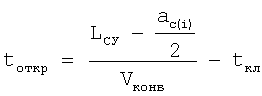

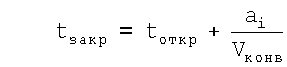

Момент времени открытия и закрытия i-го сопла с момента прохождения геометрического центра куска над осью конечного разгрузочного барабана конвейера:

,

,

где Vконв - скорость конвейера;

LСУ - расстояние от конца конвейера (от линии на конвейерной ленте, расположенной над осью конечного разгрузочного барабана) к линейке сопел сортирующего устройства;

ac(i) - расстояние от края куска до его центральной геометрической оси, которая перпендикулярна вектору движения конвейерной ленты, вдоль i-го сопла;

a(i) - размер куска вдоль оси i-го сопла;

tкл - время, которое проходит с момента подачи электрического импульса открытия на клапан до момента выхода сжатого воздуха или жидкости из сопла, подведенного к нему.

Исследования и опытно-промышленные испытания показали высокую эффективность работы устройства, которое обеспечивает сепарирование сырья в широком диапазоне ее физико-механических свойств, гранулометрического состава и качественных показателей содержания полезного компонента.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ИДЕНТИФИКАЦИИ ПОЛЕЗНОГО КОМПОНЕНТА В МЕТАЛЛОСОДЕРЖАЩЕМ СЫРЬЕ ЕСТЕСТВЕННОГО ИЛИ ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ | 2008 |

|

RU2379129C1 |

| СПОСОБ ТЕРМОГРАФИЧЕСКОЙ КУСКОВОЙ СЕПАРАЦИИ СЫРЬЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2326738C2 |

| РУДОСЕПАРАЦИОННЫЙ МОДУЛЬ | 2010 |

|

RU2422210C1 |

| ПОДЗЕМНЫЙ РУДОСЕПАРАЦИОННЫЙ ГОРНО-ОБОГАТИТЕЛЬНЫЙ КОМПЛЕКС | 2010 |

|

RU2454281C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| МНОГОКАНАЛЬНЫЙ РЕНТГЕНОРАДИОМЕТРИЧЕСКИЙ СЕПАРАТОР | 2010 |

|

RU2432206C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ РУД | 2017 |

|

RU2659107C1 |

| МОБИЛЬНАЯ ЛИНИЯ СОРТИРОВКИ И РЕНТГЕНОРАДИОМЕТРИЧЕСКОЙ СЕПАРАЦИИ РУД И ТЕХНОГЕННОГО СЫРЬЯ | 2001 |

|

RU2228796C2 |

| Поточная линия для подготовки и подачи сыпучих материалов в сталеплавильном производстве | 1980 |

|

SU931756A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ НА ОСНОВЕ ИЗВЕСТНЯКА | 2024 |

|

RU2834019C1 |

Изобретение относится к горно-перерабатывающей промышленности и может быть использовано для обогащения сырья, полученного при разработке техногенных месторождений, образованных в результате складирования шлаков металлургических предприятий или некондиционных руд предприятий подземной или открытой разработки месторождений полезных ископаемых. Устройство для сепарации техногенного сырья, представленного металлосодержащими отходами или некондиционными рудами, содержит приемный бункер, питатель-дозатор, конвейер, систему идентификации содержания полезного компонента в исходном сырье, сортирующее устройство, приемные бункера для минеральной составляющей, содержащей полезный компонент, и пустой породы. Устройство дополнительно содержит виброраскладчик, выполненный с возможностью формирования на конвейерной ленте слоя из отделенных друг от друга кусков исходного сырья. Привод виброраскладчика связан с блоком управления раскладкой, который содержит преобразователи частоты, обеспечивающие возможность изменения скорости вращения привода питателя-дозатора, конвейера и, соответственно, изменения степени заполнения конвейерной ленты кусками сырья в зависимости от ее физико-механических параметров и гранулометрического состава. Над или под конвейерной лентой расположена система измерения, которая связана с электронно-вычислительным блоком, выполненным с возможностью идентификации содержания полезного компонента, расчета координат геометрических центров кусков исходного сырья и их геометрических размеров с помощью датчика перемещения, который взаимодействует с рабочей ветвью конвейерной ленты или одним из роликов конвейера. Сортирующее устройство размещено на конечной разгрузочной части конвейера и выполнено в виде системы рядно расположенных сопел, соединенных с электрическими клапанами, подключенными к источнику высокоскоростного потока жидкости или газа и связанными с электронно-вычислительным блоком, выполненным с возможностью открытия клапанов сопел и подачи в них жидкости или газа, исходя из координат и размеров металлосодержащих кусков. Оси сопел ориентированы в пространстве с условием отклонения траектории падения металлосодержащих кусков под действием потока жидкости или газа и перемещения их в соответствующий приемный бункер. Технический результат - повышение качества сепарирования сырья в широком диапазоне гранулометрического состава, а также повышение эффективности работы устройства. 1 з.п. ф-лы. 2 ил.

1. Устройство для сепарации техногенного сырья, представленного металлосодержащими отходами или некондиционными рудами, содержит приемный бункер, питатель-дозатор, конвейер, систему идентификации содержания полезного компонента в исходном сырье, сортирующее устройство, приемные бункера для минеральной составляющей, содержащей полезный компонент, и пустой породы, отличающееся тем, что устройство содержит виброраскладчик, выполненный с возможностью формирования на конвейерной ленте слоя из отделенных друг от друга кусков исходного сырья, при этом привод виброраскладчика связан с блоком управления раскладкой, который содержит преобразователи частоты, обеспечивающие возможность изменения скорости вращения привода питателя-дозатора, конвейера и, соответственно, изменения степени заполнения конвейерной ленты кусками сырья в зависимости от ее физико-механических параметров и гранулометрического состава, при этом над или под конвейерной лентой расположена система измерения, которая связана с электронно-вычислительным блоком, выполненным с возможностью идентификации содержания полезного компонента, расчета координат геометрических центров кусков исходного сырья и их геометрических размеров с помощью датчика перемещения, который взаимодействует с рабочей ветвью конвейерной ленты или одним из роликов конвейера, при этом конечная разгрузочная часть конвейера снабжена сортирующим устройством, выполненным в виде системы рядно расположенных сопел, соединенных с электрическими клапанами, подключенных к источнику высокоскоростного потока жидкости или газа и связанных с электронно-вычислительным блоком, выполненным с возможностью открытия клапанов сопел и подачи в них жидкости или газа, исходя из координат и размеров металлосодержащих кусков, при этом оси сопел ориентированы в пространстве с условием отклонения траектории падения металлосодержащих кусков под действием потока жидкости или газа и перемещения их в соответствующий приемный бункер.

2. Устройство по п.1, отличающееся тем, что система измерения дополнительно содержит аппаратно изменяемые калиброванные эталонные металлические массы, которые устанавливаются в зоне взаимодействия индукционных датчиков системы с кусками сырья.

| Устройство для автоматической сортировки кускового материала | 1977 |

|

SU617077A1 |

| Автоматический пневмосепаратор металла | 1982 |

|

SU1061840A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КООРДИНАТ ГЕОМЕТРИЧЕСКОГО ЦЕНТРА ОБЪЕКТА | 1985 |

|

SU1380590A1 |

| Способ автоматического контроля качества угля на ленте конвейера | 1989 |

|

SU1721484A1 |

| Водоподъемное устройство | 1928 |

|

SU20965A1 |

| СПОСОБ СОРТИРОВКИ МИНЕРАЛЬНОГО СЫРЬЯ И ЗОЛОТОСОДЕРЖАЩИХ РУД | 1999 |

|

RU2164830C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО КОНТРОЛЯ КАЧЕСТВА УГЛЯ НА ЛЕНТЕ КОНВЕЙЕРА | 1992 |

|

RU2038159C1 |

| ЗАМОК ДЛЯ СЕЙФОВ | 1948 |

|

SU79247A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2000 |

|

RU2188727C2 |

Авторы

Даты

2010-01-20—Публикация

2008-06-02—Подача