Группа изобретений относится к процессам добычи и обогащения металлосодержащей руды, а в частности к обогащению руды драгоценных металлов, например, в золотодобывающей промышленности, а также при добыче редкоземельных металлов.

Из уровня техники известен способ сухого обогащения россыпной золотоносной руды с использованием гравитационно-пневматической системы, в котором берут сухую россыпную золотоносную руду, измельчают ее на центробежно-ударных мельницах до размера 1,0+0,05 мм, сушат до относительной влажности 10-15% и производят ее отсыпку в бункер, на выходе которого размещают щель шириной 1,1 мм, переходящую в конусный плоский лоток, внутри которого размещают плоское щелевое сопло, с помощью которого образуют щелевой инжектор, в это сопло с помощью компрессора через ресивер и редуктор подают сжатый воздух и увлекают измельченную руду из бункера и распыляют ее плоской, в виде пленки струей в сепаратор, по мере истечения плоскую струю с помощью эффекта парусности и силы тяжести расщепляют на два потока, из которых нижний поток содержит платиновые металлы и золото, а верхний поток содержит частицы с парусностью на порядок большей, чем парусность частиц нижнего потока, сепарацию осуществляют с помощью регулируемого выступа, после чего концентрат платиновых металлов вместе с золотом собирают в бункер сепаратора и транспортером передают на окончательную операцию извлечения золота, остальные элементы и соединения, находящиеся в руде, отправляются в отвал, предотвращают возможность закупорки щелевого инжектора использованием сит-грохотов и установкой на поверхности инжектора механического вибратора частотой 150-250 Гц и амплитудой до 2 g, обеспечение более избирательного разделения руды на две фракции осуществляют регулируемым поворотным выступом с управляющим электроприводом (см. патент на изобретение РФ №2309804, кл. В07В 4/00, оп. в 2007 году). Этот способ особенно актуален для использования в регионах с засушливым климатом и нехваткой природной воды, но обладает недостаточной производительностью и эффективностью при промышленных масштабах добычи руды. Значительным его недостатком также является выбрасывание в окружающее пространство большого количества мелкой пыли.

Известен комплекс (агрегат) для переработки золотосодержащих руд, включающий связанные между собой по ходу технологического процесса транспортными средствами модуль дробления исходной руды, измельчительно-гравитационный модуль, флотационный модуль и металлургический модуль, при этом измельчительно-гравитационный модуль выполнен в виде барабанно-валковой мельницы для измельчения руды в виде твердо-жидкой пульпы или в сухом состоянии, своим загрузочным устройством связанной с модулем дробления, а своим разгрузочным устройством связанной с отсадочной машиной, которая своим разгрузочным устройством подрешетного продукта гравитационного концентрата - связана с металлургическим модулем, а разгрузочным устройством надрешетного продукта связана с грохотом, причем разгрузочное устройство надрешетного продукта грохота связано с загрузочным устройством барабанно-валковой мельницы в замкнутый контур, а разгрузочное устройство подрешетного продукта грохота - с флотационным модулем, при этом флотационный модуль выполнен в виде каскада флотомашин, работающих в открытом или замкнутом цикле наработки флотоконцентрата, и своим разгрузочным устройством флотоконцентрата связан с металлургическим модулем, а разгрузочным устройством хвостов флотации - со сгустителем хвостов флотации и/или с хвостохранилищем, и реализованный в этом комплексе способ обогащения руды (см. патент на изобретение РФ №2542924, кл. В03В 7/00, оп. в 2014 году). Этот комплекс позволяет достигать высокого извлечения золота в цикле обогащения за счет применения как гравитационных, так и флотационных способов обогащения. Однако, использование флотационного модуля предполагает наличие большого количества воды, что не всегда является доступным, особенно в засушливых регионах.

Известен способ направленного изменения свойств горной породы посредством гравитационно-аэродинамического и ультразвукового воздействий, включающий подачу материала в разделяющую установку, трансформацию связей, структурную перестройку и разделение по плотности минеральных ассоциаций, отличающийся тем, что трансформацию связей, структурную перестройку и фракционное разделение по плотности минеральных ассоциаций низкой, средней и высокой плотности осуществляют многоступенчато при постоянной частоте ультразвукового излучения, причем из отделений каждой ступени более плотные ассоциации и их элементы выделяют в отделение следующей ступени, а менее плотные для окончательного разрушения ассоциаций и разделения на фракции перемещают в следующее отделение под давлением потока воздуха, поперечного вертикальному потоку породы, по наклонным направляющим, расположенным со смещением относительно друг друга по вертикали, причем в расположенных друг под другом отделениях первой, третьей и пятой ступеней подачу потока воздуха, поперечного вертикальному потоку породы, осуществляют из сопел, расположенных напротив направляющих под углом к горизонтальной оси и к направляющим с возможностью удара частиц об их нижнюю поверхность, ассоциации, смещенные поперечным потоком из отделения первой и четвертой ступеней соответственно в отделение второй и расположенное под ним отделение третьей ступеней, окончательно разрушают и разделяют наложением ультразвука мощностью W1 и W2 соответственно и давлением поперечного погашенного за счет поступления через первую и четвертую ступени соответственно потока воздуха, вторичную трансформацию связей, структурную перестройку, фракционное разделение в отделении четвертой ступени и завершение трансформации связей и разделение наиболее плотных ассоциаций и элементов в отделении пятой ступени осуществляют наложением ультразвукового воздействия мощностью W2 и W3 соответственно на указанный поперечный поток, причем W2 превышает W1, a W3 превышает W2, а регулирование параметров давления воздуха и излучаемой мощности ультразвука осуществляют через систему регистрации и управления подачей воздуха и систему регулирования параметров работы ультразвукового генератора (см. патент на изобретение РФ №2264870, кл. В07В 9/00, оп. в 2005 году). Такой способ с поэтапной трансформацией структурно-механических связей минеральных ассоциаций позволяет эффективно осуществить фракционное разделение минералов по плотности с наименьшим влиянием размеров этих частиц без использования воды, кислот и других вредных веществ. Этот способ основан только на физическом воздействии на золотоносную и подобную руду и позволяет обеспечить экологическую безопасность за счет исключения использования воды в технологическом процессе, снижения вероятности попадания супертоксичных и токсичных элементов и их соединений в природные источники. Но, как и в предыдущем патенте, недостатком способа является наличие большого количества мелких пылевых частиц.

Известно подводное техническое средство для добычи полезных ископаемых на дне моря, содержащее корпус в виде полусферической оболочки, в вершине которой расположена шахта для доступа внутрь оболочки с поверхности моря, а во внутренней полости размещено добывающее оборудование и системы жизнеобеспечения, отличающееся тем, что оболочка выполнена с внутренней и наружной обшивками, между которыми размещены меридиональные и кольцевые ребра жесткости и балластные цистерны, при этом подводное техническое средство дополнительно снабжено энергетическими и движительныи системами, причем добывающее оборудование и энергетические движительные системы и системы жизнеобеспечения размещены на горизонтальных платформах во внутренней полости оболочки, а шахта выполнена выдвижной (см. патент на изобретение РФ №2113377, кл. B63G 8/00, оп. в 1996 году). Это техническое средство направлено на решение вопроса подводной добычи и обогащения руды с полезными ископаемыми. Однако в патенте не раскрыты средства для обогащения руды.

Известен геотехнологический комплекс с аэрогидродинамической активацией, включающий модуль гидроразмыва забоя, систему фракционного разделения горной породы по крупности, систему напорного гидротранспортирования, перерабатывающий комплекс с системой отвалообразования, а также модулем механической активации крупных фракций с подвижной инициирующей установкой и модулем аэрогидродинамической активации фракций среднего размера, при этом модуль аэрогидродинамической активации снабжен установленной в зоне поступления в него горной массы системой периодической подачи воздушной смеси под давлением, при этом сопла системы периодической подачи воздушной смеси под давлением установлены со смещением в шахматном порядке в горизонтальной плоскости, при этом со стороны борта котлована модуля аэрогидродинамической активации, сопряженного с модулем накопления мелкой фракции, установлены под наклоном в вертикальной плоскости и со смещением относительно друг друга в горизонтальной плоскости плоские стационарные отражательные элементы, а симметрично им со смещением в горизонтальной плоскости относительно плоских стационарных отражательных элементов по ходу поступления горной массы с противоположной стороны борта котлована установлены радиусные отражательные элементы (см. патент на изобретение РФ №2343005, кл. В03В 5/00, оп. в 2009 году). Этот комплекс направлен на интенсификацию процесса направленного изменения состояния и свойств песчано-глинистых пород посредством механической активации. Однако необходимость использования большого количества воды при работе комплекса исключает его применение в засушливых районах.

Наиболее близким техническим решением к заявленной группе изобретений является способ обогащения руд автоматическими методами и устройство для обогащения руд автоматическими методами, включающие грохочение материалов, формирование сплошного однорядного потока кусков с помощью перегрузочно-формирующих узлов, установленных в местах схода отдельных потоков кусков руды с грохота на ленточные сепараторы и выполненных в виде установленных под углом 35-45° к горизонту стальных плит с плавно выгнутым концом и бортами, с шириной выпускной части, равной 2,5-3,0 диаметра сортируемого класса крупности, причем над поверхностью плит у одного борта размещена жесткая направляющая пластина, а у другого - последовательно сверху вниз расположены изогнутые упругие направляющие пластины, при этом подачу сплошного однорядного потока на ленту сепаратора производят при скорости кусков в потоке, равной скорости движения ленты, после чего сплошной однорядный поток проходит последовательно через автономные зоны измерения, расположенные вдоль траектории движения потока кусков в сепараторе, в каждой из которых непрерывно осуществляют регистрацию излучения от кусков, находящихся в потоке, в течение коротких интервалов времени 5-50 мс и дальнейшее выявление собственного излучения кусков и передачу сигнала на отбор кусков в концентрат (см. патент на изобретение РФ №2269380, кл. В03В 13/00, оп. в 2006 году). Это техническое решение имеет высокий коэффициент отделения металла от шлама, но очень низкую производительность.

Техническая проблема заключается в невозможности использования современных флотационных технологий в засушливых регионах России, а особенно в африканских странах, где в данный момент находится много заброшенных месторождений золотоносных руд. При этом способ сухого обогащения золотоносных руд там также неприемлем из-за требований экологической безопасности. А методы обогащения с использованием физических методов выявления металлических примесей в руде имеют очень низкую производительность. Настоящее изобретение направлено на решение технической задачи создания универсальной экологически чистой, высокопроизводительной автоматизированной установки для добычи металлосодержащих руд с использованием приборных средств для селективного обогащения.

Решение поставленной технической задачи достигается тем, что:

- в способе автоматизированного приборного обогащения металлосодержащей руды, включающем перераспределение металлосодержащей руды с помощью перегрузочно-формирующих узлов, приборную регистрацию частиц металла в сформированном массиве руды и отделение частиц металла от пустой породы с получением металлического концентрата, перераспределение металлосодержащей руды осуществляют посредством заполнения ячеек в перфорированных пластинчатых элементах, установленных в нижней части подающего руду бункера с возможностью периодических перемещений, при этом приборную регистрацию частиц металла осуществляют посредством датчиков металла, расположенных в зонах прохождения ячеек, а отделение частиц металла осуществляют либо посредством форсунок, либо с помощью механических выталкивателей, расположенных после датчиков металла по ходу технологического процесса, путем выталкивания содержимого ячейки с зарегистрированными частицами металла;

- в установке для автоматизированного приборного обогащения металлосодержащей руды, включающей не менее одного перегрузочно-формирующего узла, приборы для регистрации частиц металла в сформированном массиве руды и средства для отделения частиц металла от пустой породы с получением металлического концентрата, перегрузочно-формирующий узел для металлосодержащей руды выполнен в виде подающего бункера и расположенных в его нижней зоне не менее одного набора подвижных перфорированных пластинчатых элементов с ячейками, при этом приборы для регистрации частиц металла выполнены в виде датчиков металла, расположенных на траверсах датчиков металла соосно ячейкам пластинчатых элементов, а средства для отделения частиц металла выполнены либо в виде форсунок, либо в виде механических выталкивателей, расположенных после датчиков металла по ходу технологического процесса на отдельных траверсах соосно ячейкам пластинчатых элементов. Набор подвижных перфорированных пластинчатых элементов с ячейками выполнен в виде дисков, установленных с возможностью вращения на общей горизонтально расположенной оси, а траверсы для датчиков металла и траверсы для форсунок или механических выталкивателей выполнены гребенчатыми, при этом датчики металла и форсунки или механические выталкиватели расположены по всей высоте гребенок траверс между дисками. Набор подвижных перфорированных пластинчатых элементов с ячейками выполнен в виде плоских перфорированных пластин, расположенных над столом с возможностью плоскопараллельного перемещения вдоль него, а траверсы для датчиков металла и траверсы для форсунок или механических выталкивателей выполнены гребенчатыми, при этом датчики металла и форсунки или механические выталкиватели расположены по всей высоте гребенок траверс между пластинами. Набор подвижных перфорированных пластинчатых элементов с ячейками выполнен в виде концентрически расположенных перфорированных пластинчатых колец с возможностью вращения вокруг общей вертикально расположенной оси, а траверсы для датчиков металла и траверсы для форсунок или механических выталкивателей выполнены гребенчатыми, при этом датчики металла и форсунки или механические выталкиватели расположены по всей высоте гребенок траверс между пластинчатыми кольцами. Набор подвижных перфорированных пластинчатых элементов с ячейками выполнен в виде горизонтально расположенного конвейера, состоящего из плоских горизонтально ориентированных перфорированных пластин, связанных между собой гибкой связью. Набор подвижных перфорированных пластинчатых элементов с ячейками выполнен в виде закрепленных на горизонтально расположенном конвейере и перпендикулярно ориентированных к нему перфорированных плоских пластин, а траверсы для датчиков металла и траверсы для форсунок или механических выталкивателей выполнены гребенчатыми, при этом датчики металла и форсунки или механические выталкиватели расположены по всей высоте гребенок траверс между плоскими пластинами.

- в установке для автоматизированного приборного обогащения металлосодержащей руды, включающей не менее одного перегрузочно-формирующего узла, приборы для регистрации частиц металла в сформированном массиве руды и средства для отделения частиц металла от пустой породы с получением металлического концентрата, перегрузочно-формирующий узел для металлосодержащей руды выполнен в виде подающего бункера и расположенного в его нижней зоне плоского перфорированного диска с ячейками, закрепленного в раме стола с возможностью вращения вокруг вертикальной оси, при этом приборы для регистрации частиц металла выполнены в виде датчиков металла, расположенных на траверсах датчиков металла соосно ячейкам перфорированного диска, а средства для отделения частиц металла выполнены либо в виде форсунок, либо в виде механических выталкивателей, расположенных после датчиков металла по ходу технологического процесса на отдельных траверсах соосно ячейкам перфорированного диска;

- в установке для автоматизированного приборного обогащения металлосодержащей руды, включающей не менее одного перегрузочно-формирующего узла, приборы для регистрации частиц металла в сформированном массиве руды и средства для отделения частиц металла от пустой породы с получением металлического концентрата, перегрузочно-формирующий узел для металлосодержащей руды выполнен в виде продольно расположенного перфорированного барабана с ячейками, установленного с возможностью вращения вокруг горизонтальной оси над дугообразным прижимным конвейером и снабженного подающим бункером, расположенным внутри барабана в его нижней зоне, при этом приборы для регистрации частиц металла в сформированном массиве руды выполнены в виде датчиков металла, расположенных на траверсах датчиков металла соосно ячейкам перфорированного барабана, а средства для отделения частиц металла выполнены либо в виде форсунок, либо в виде механических выталкивателей, расположенных после датчиков металла по ходу технологического процесса на отдельных траверсах соосно ячейкам перфорированного барабана в его верхней зоне;

- в установке для автоматизированного приборного обогащения металлосодержащей руды, включающей не менее одного перегрузочно-формирующего узла, приборы для регистрации частиц металла в сформированном массиве руды и средства для отделения частиц металла от пустой породы с получением металлического концентрата, перегрузочно-формирующий узел для металлосодержащей руды выполнен в виде продольно расположенного перфорированного барабана с ячейками, установленного с возможностью вращения вокруг горизонтальной оси и снабженного подающим бункером, расположенным над барабаном, а также дугообразным прижимным конвейером, расположенным внутри барабана под подающим бункером, при этом приборы для регистрации частиц металла в сформированном массиве руды выполнены в виде датчиков металла, расположенных на траверсах датчиков металла соосно ячейкам перфорированного барабана, а средства для отделения частиц металла выполнены либо в виде форсунок, либо в виде механических выталкивателей, расположенных после датчиков металла по ходу технологического процесса на отдельных траверсах соосно ячейкам перфорированного барабана в его боковой зоне.

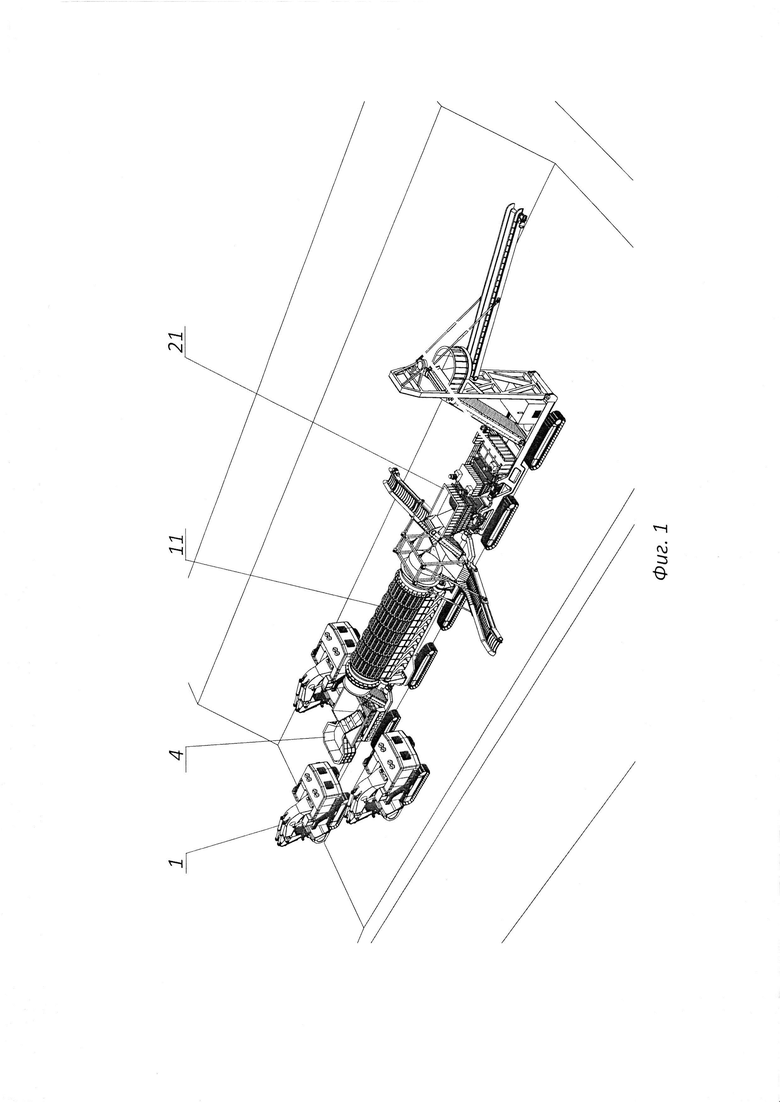

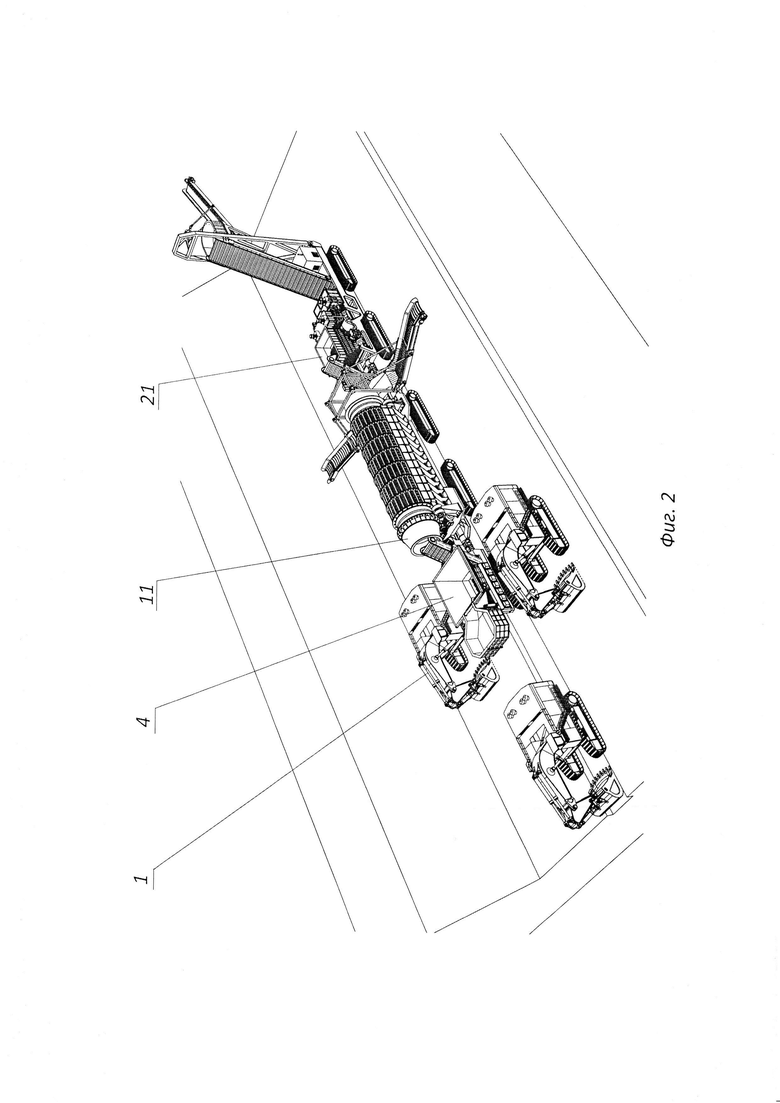

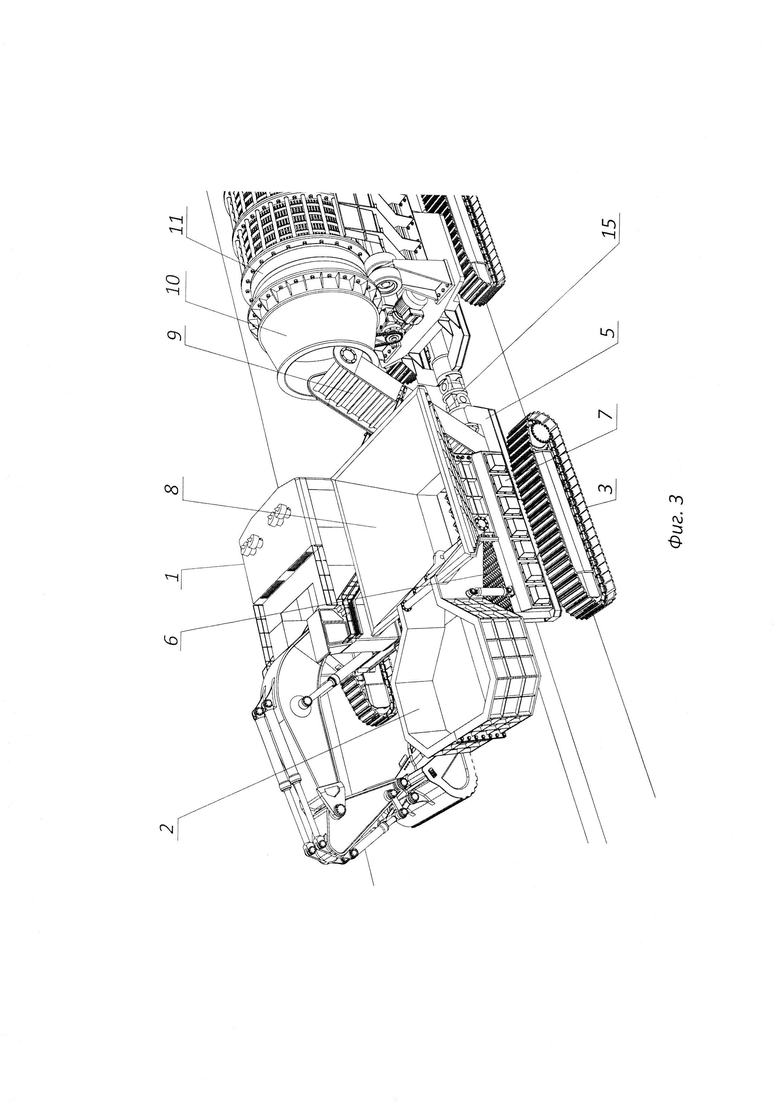

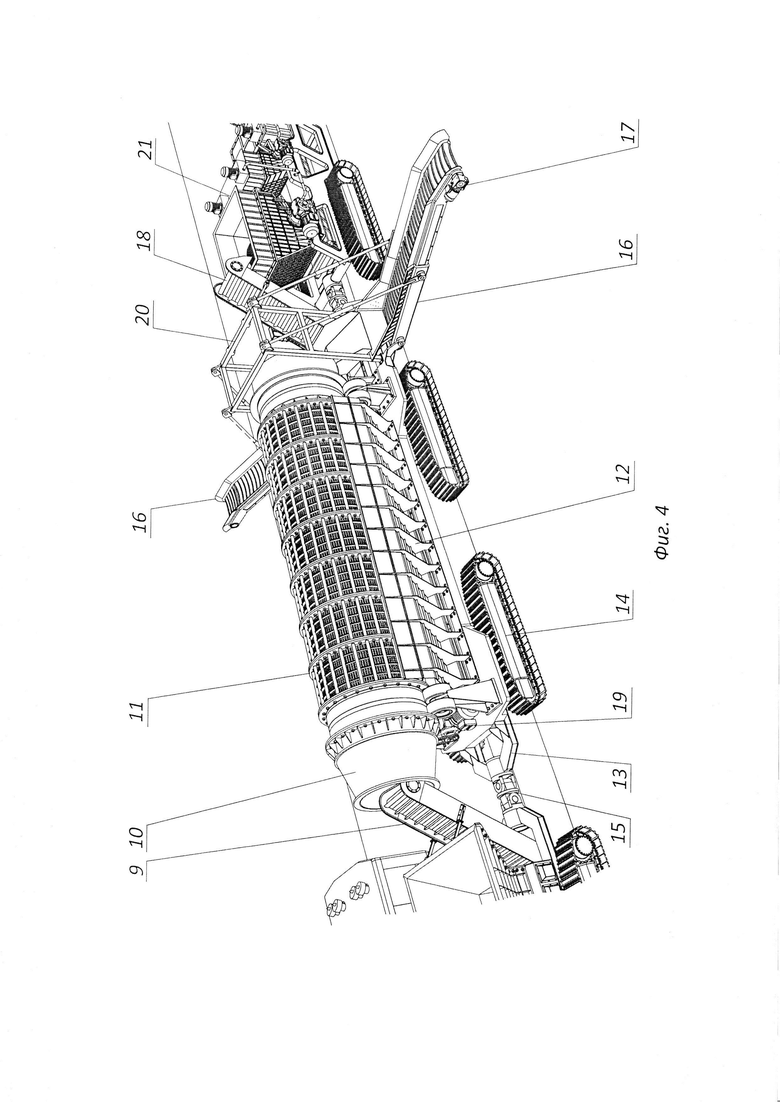

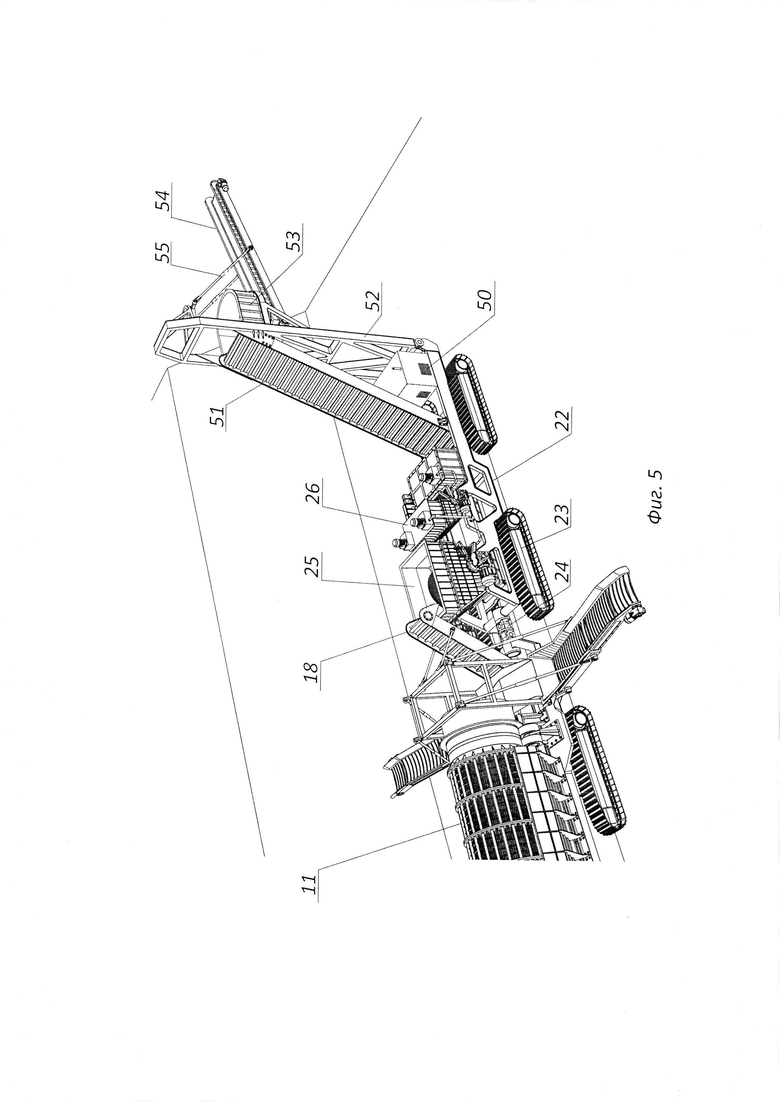

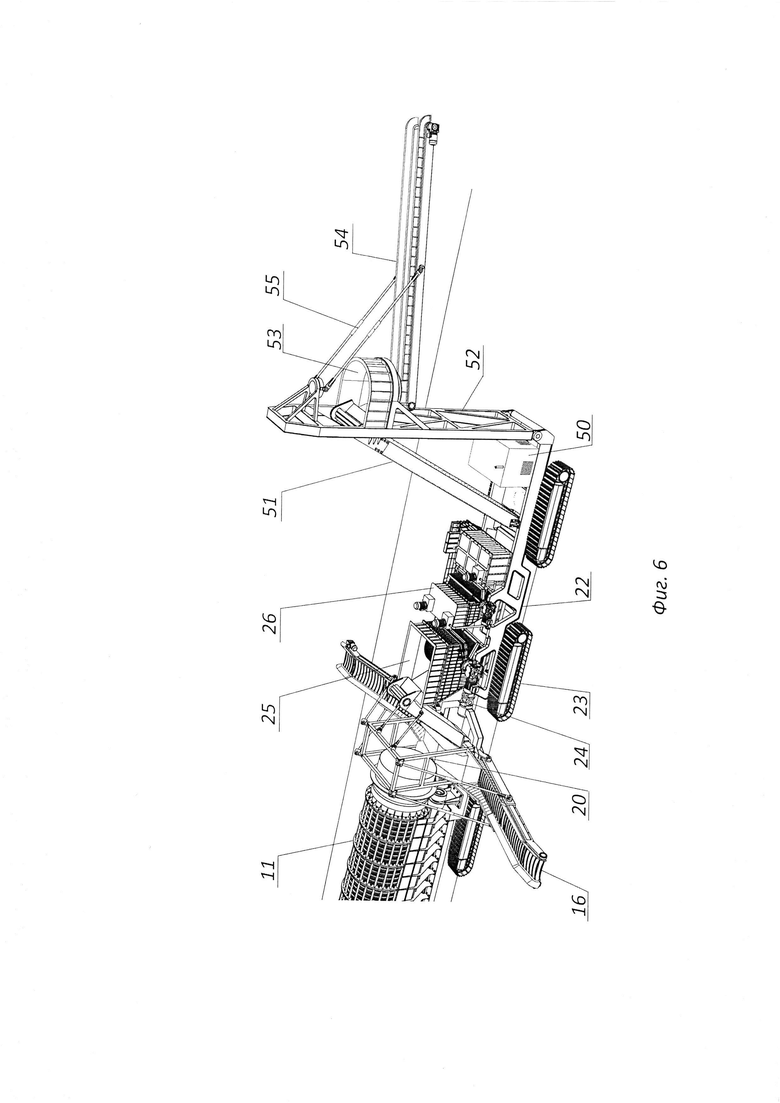

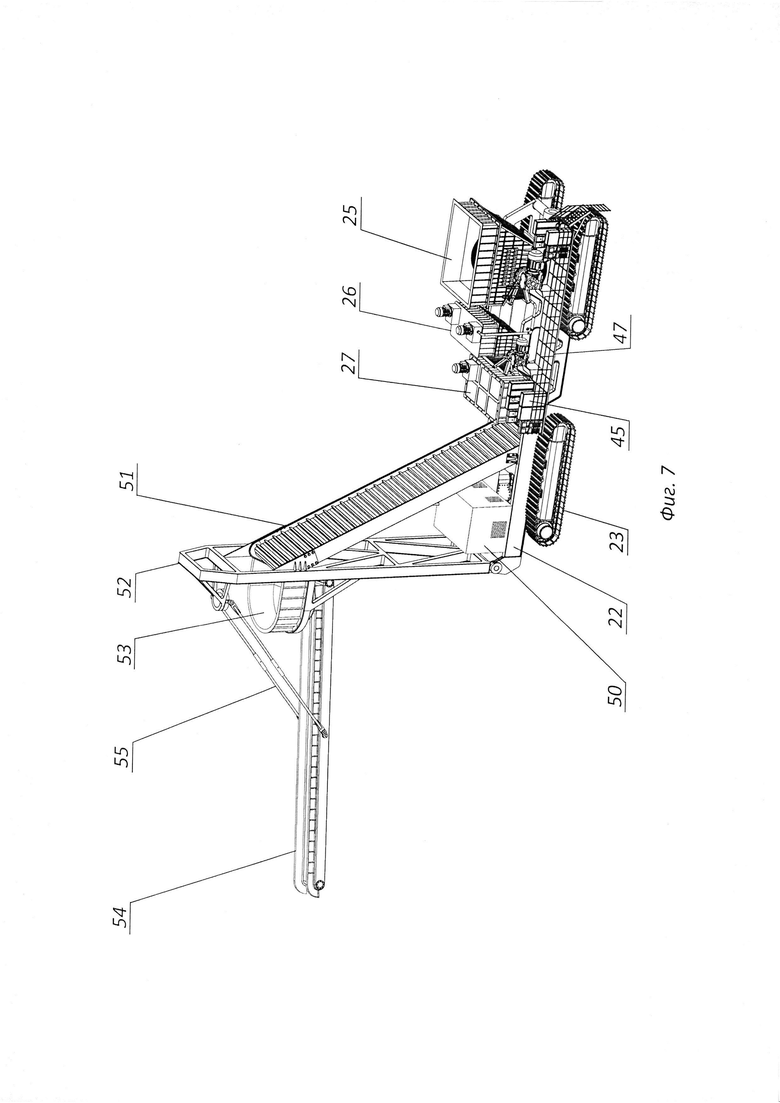

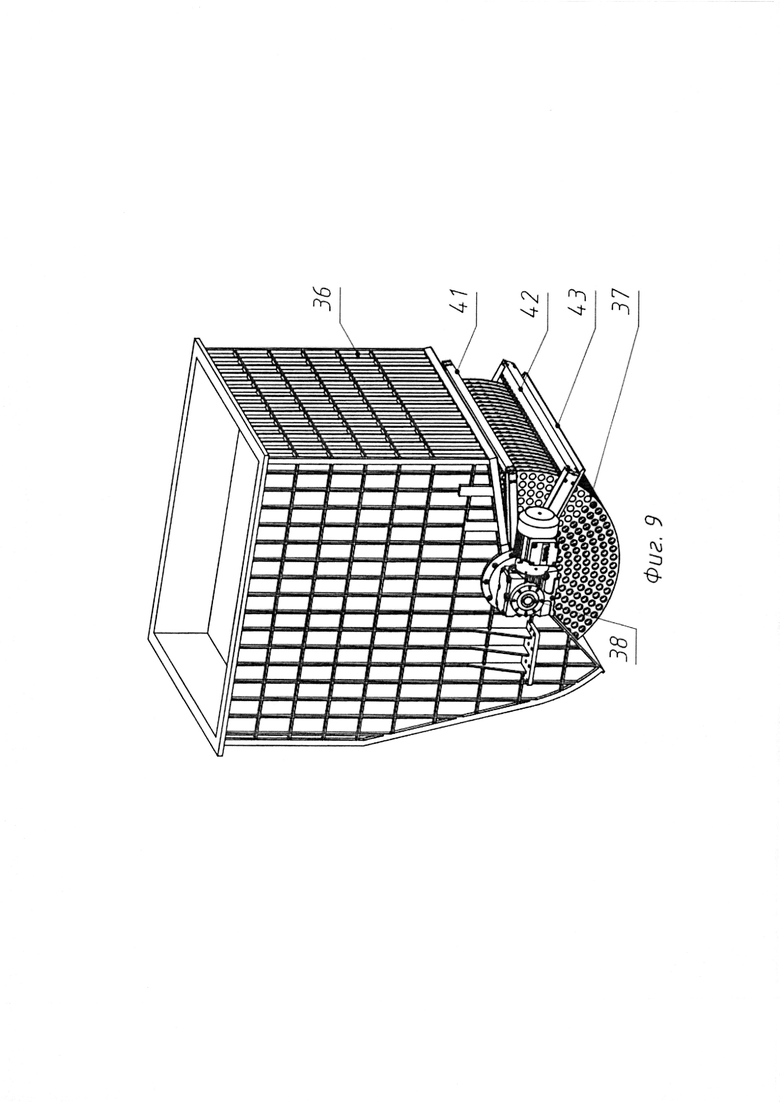

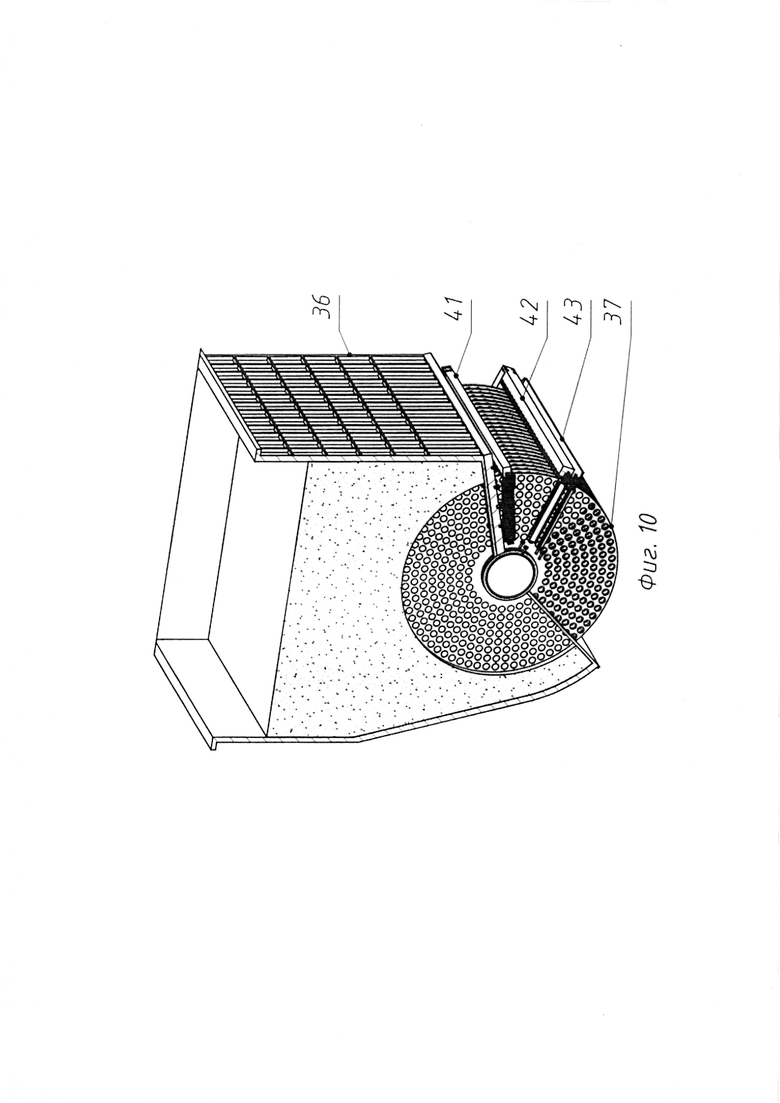

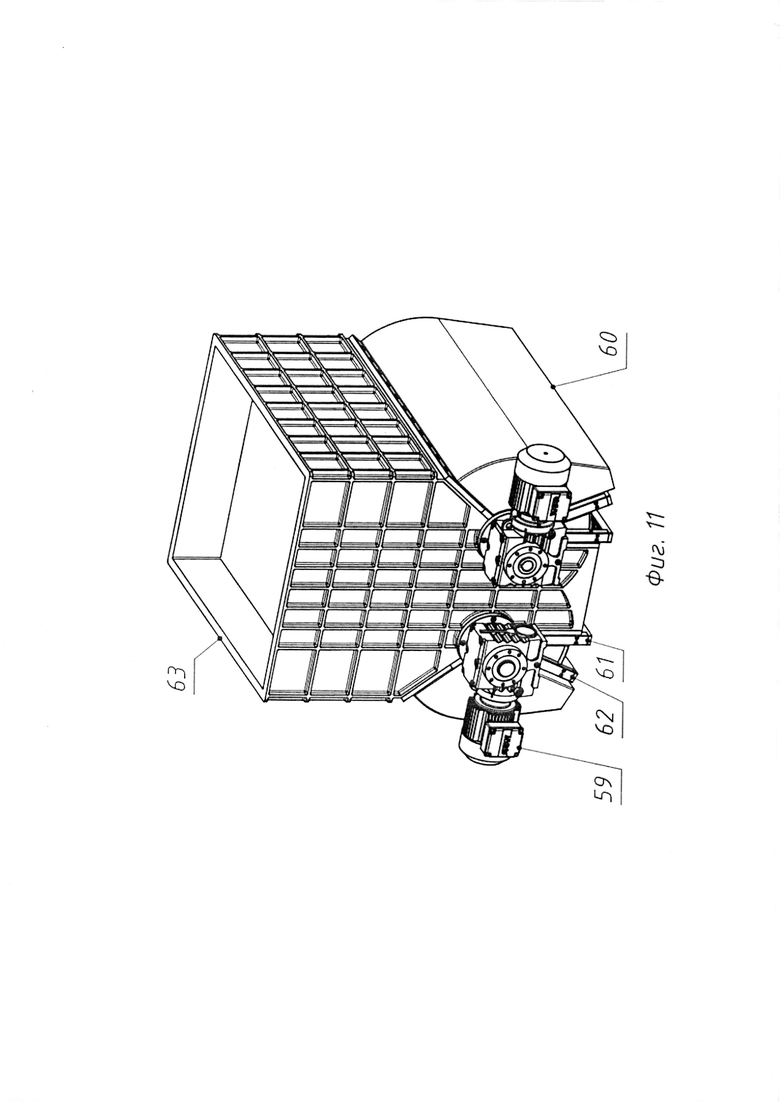

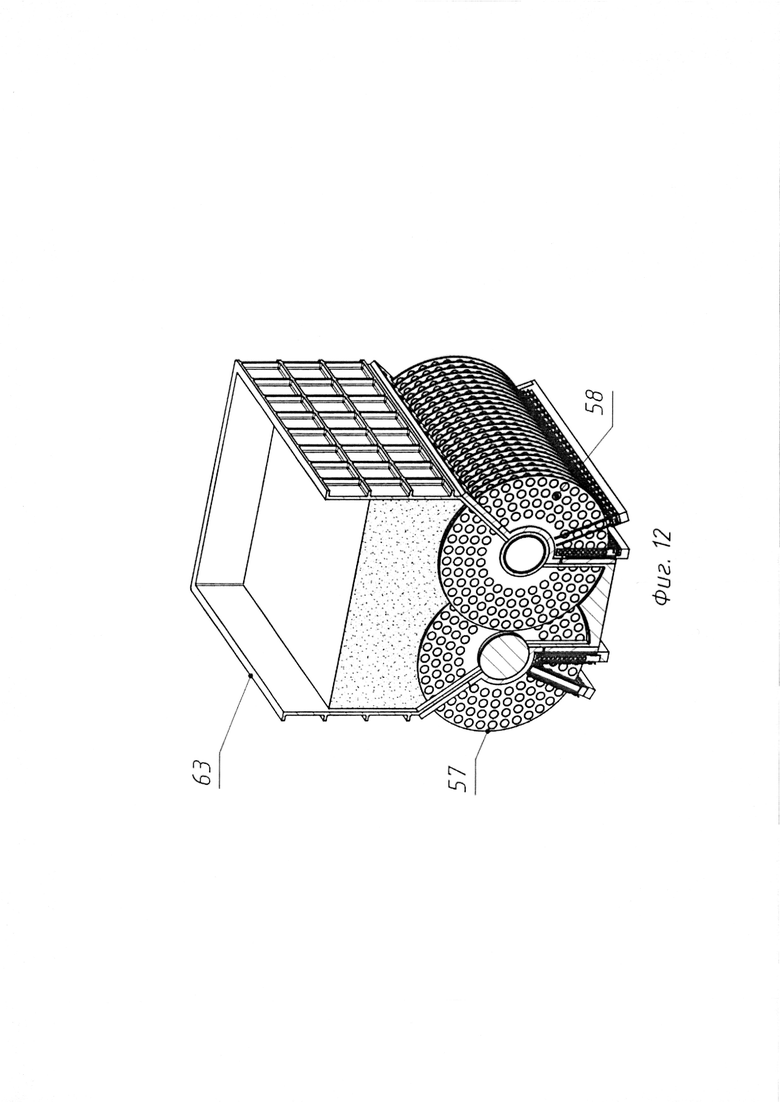

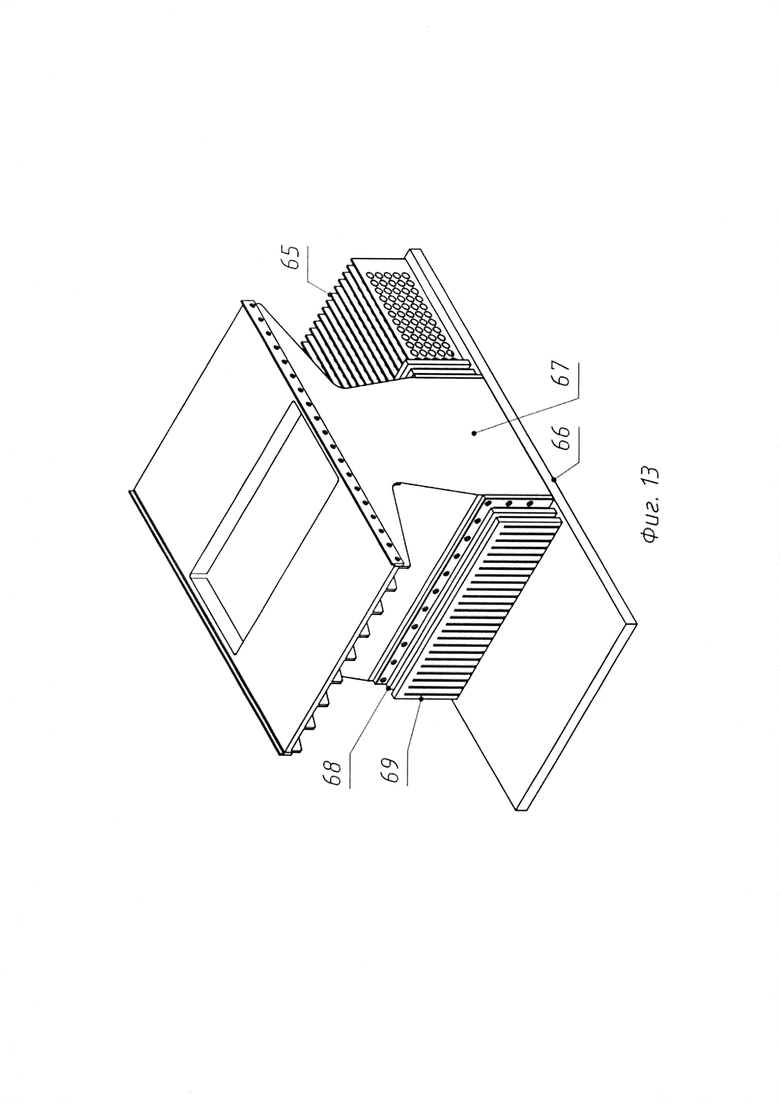

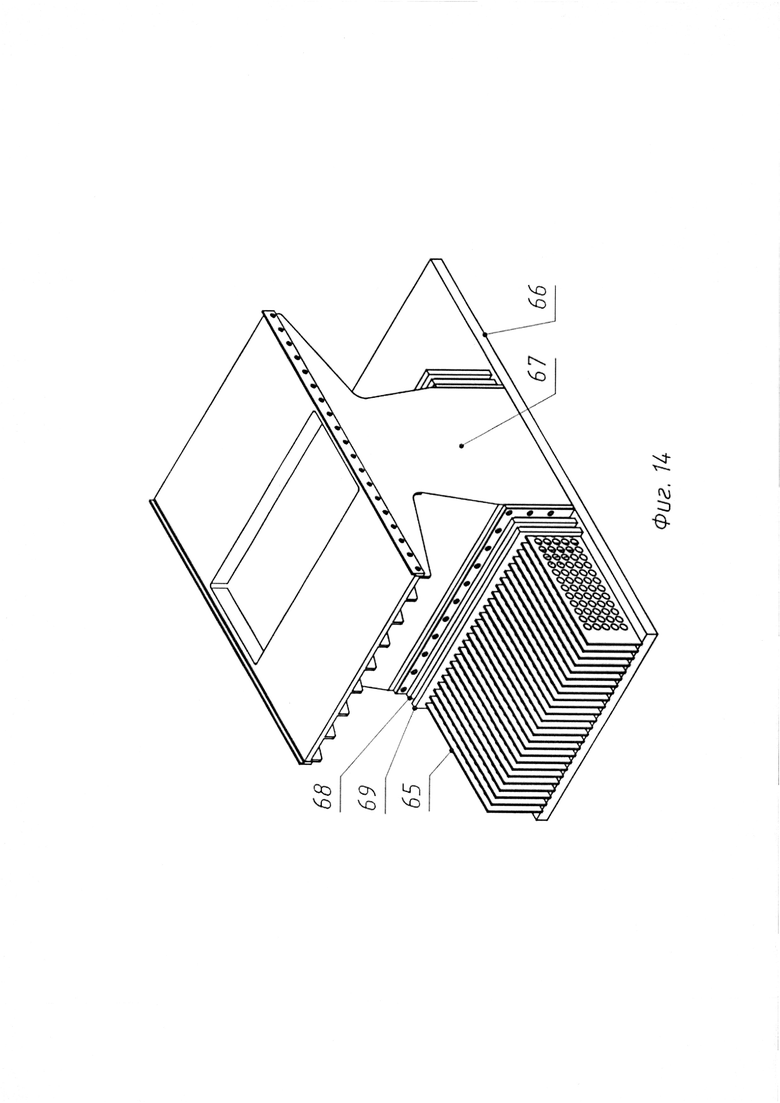

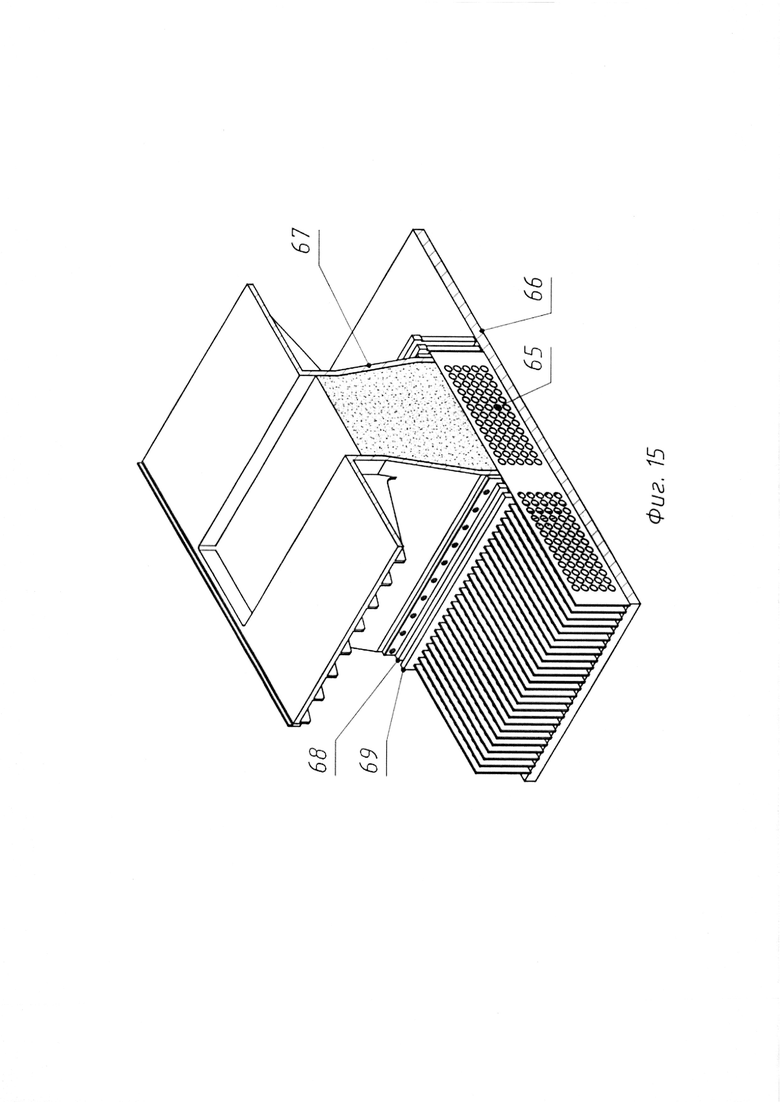

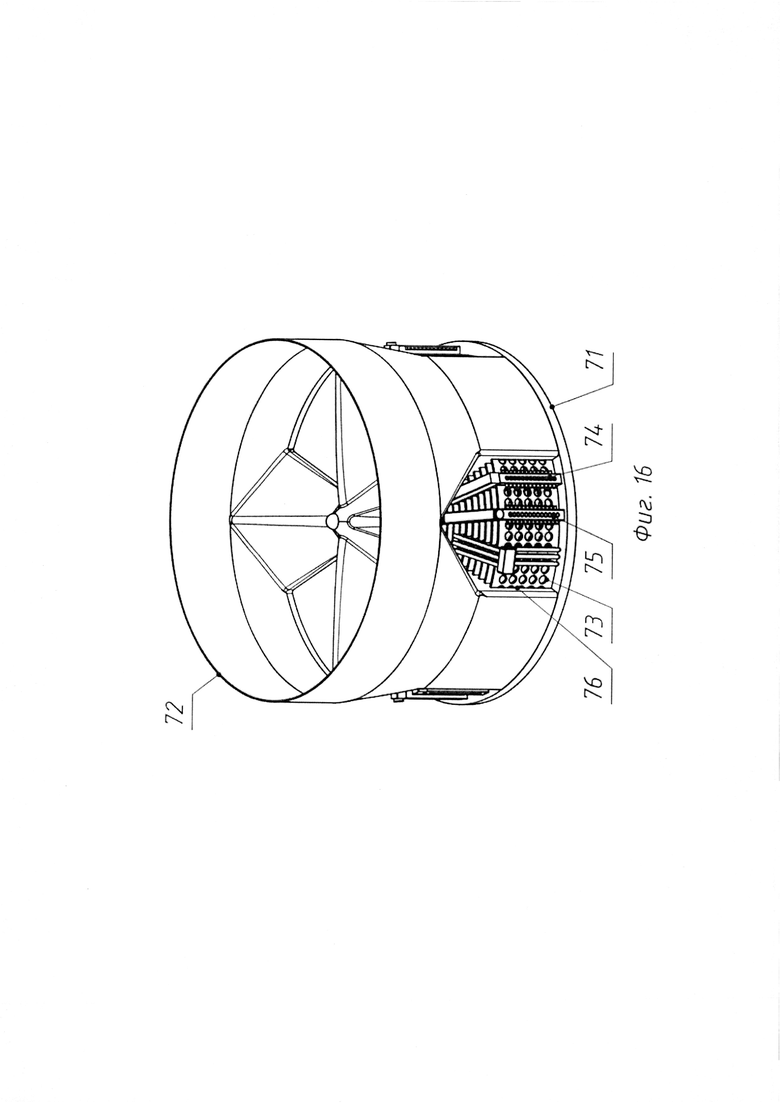

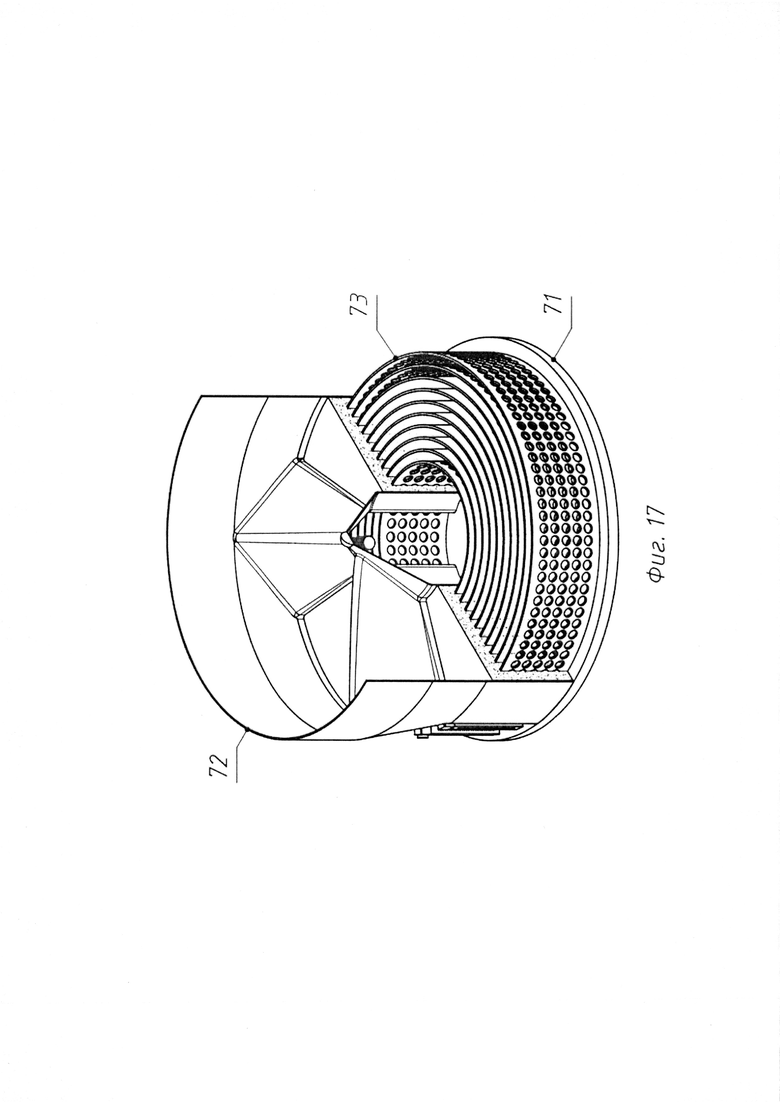

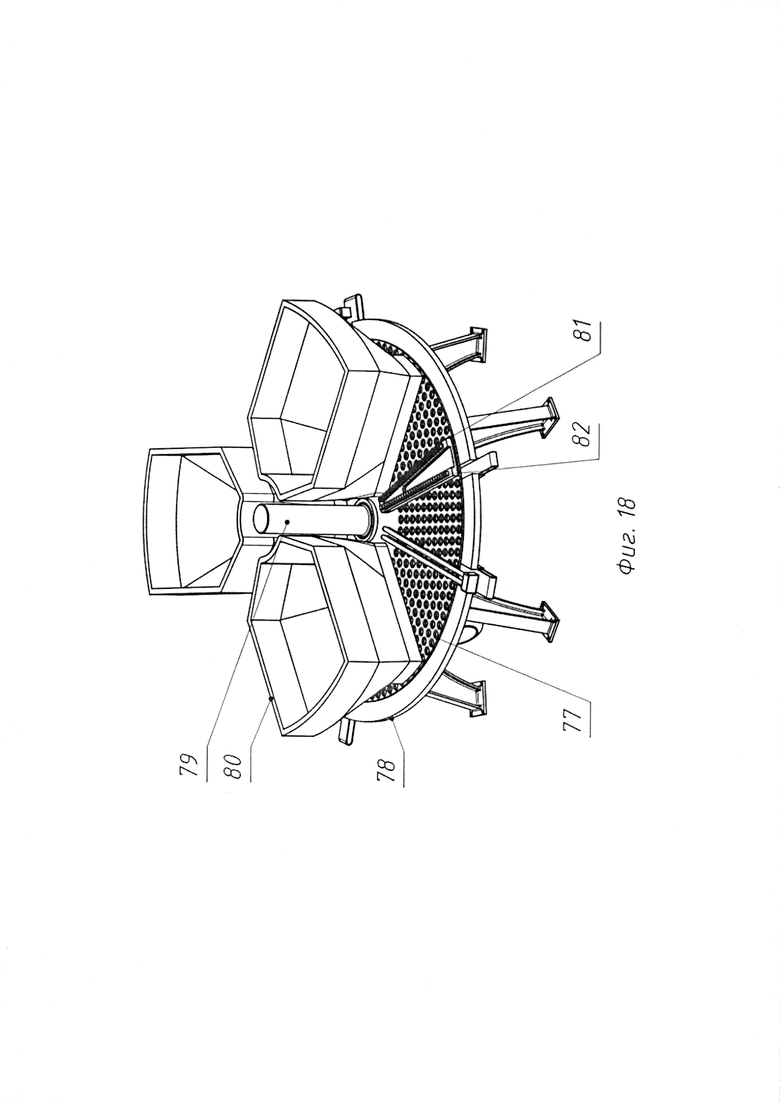

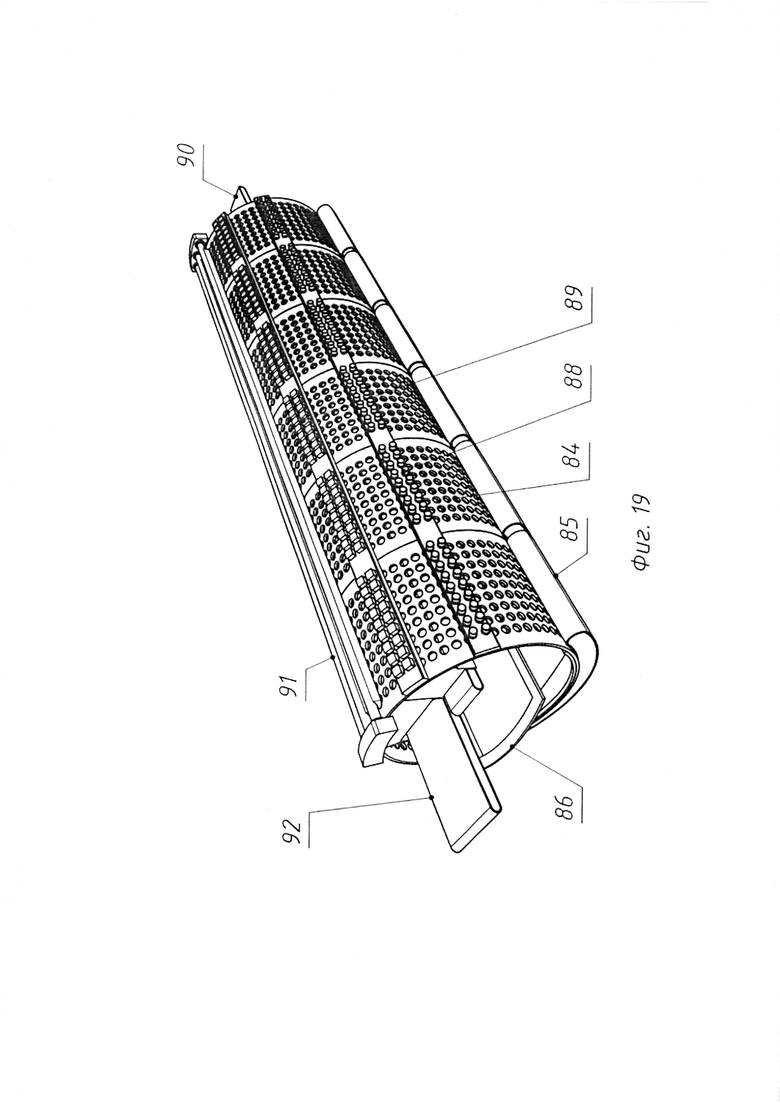

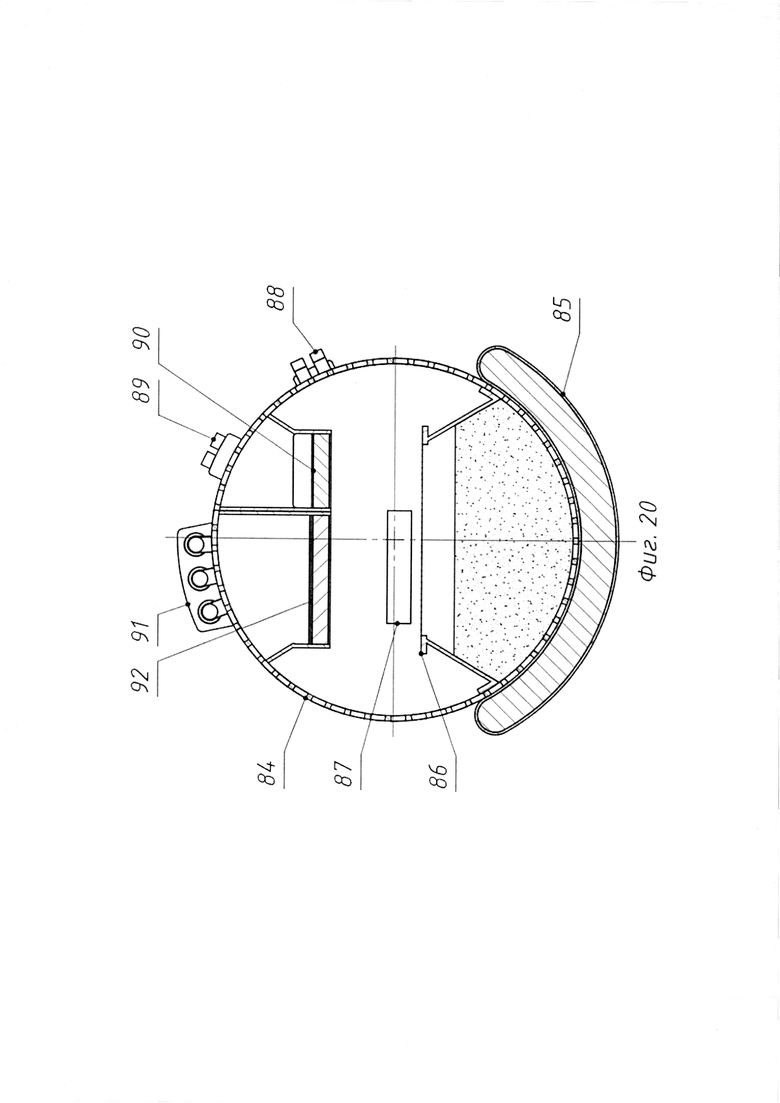

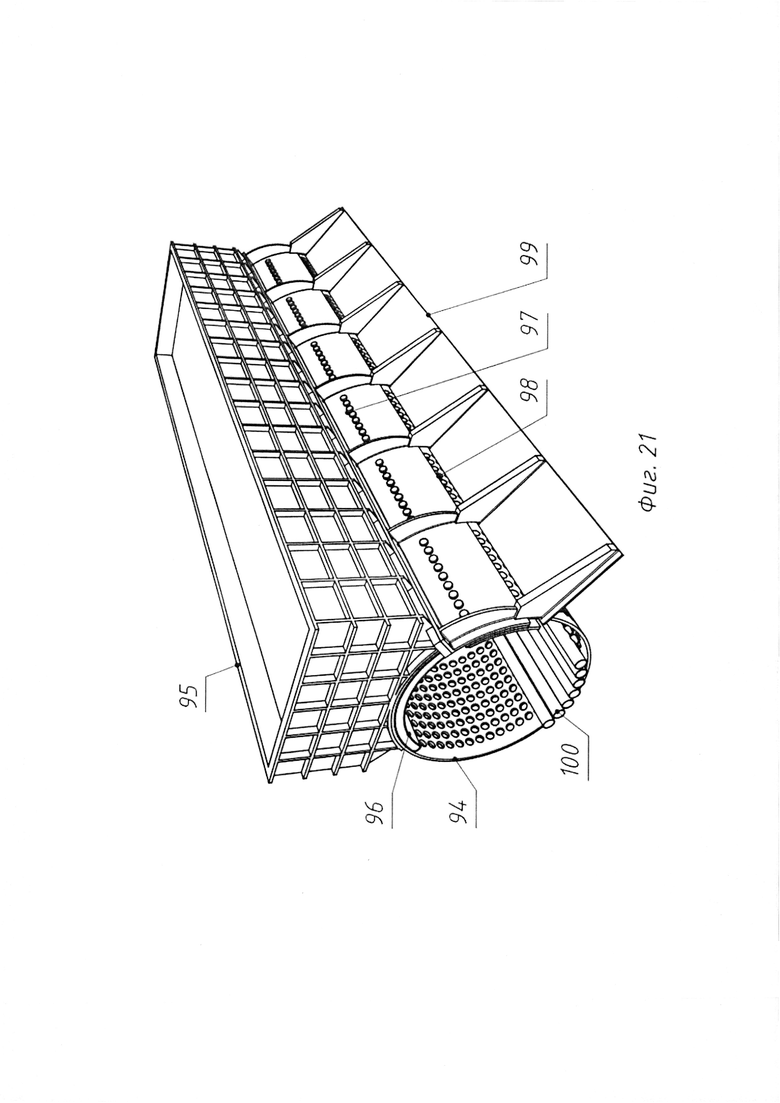

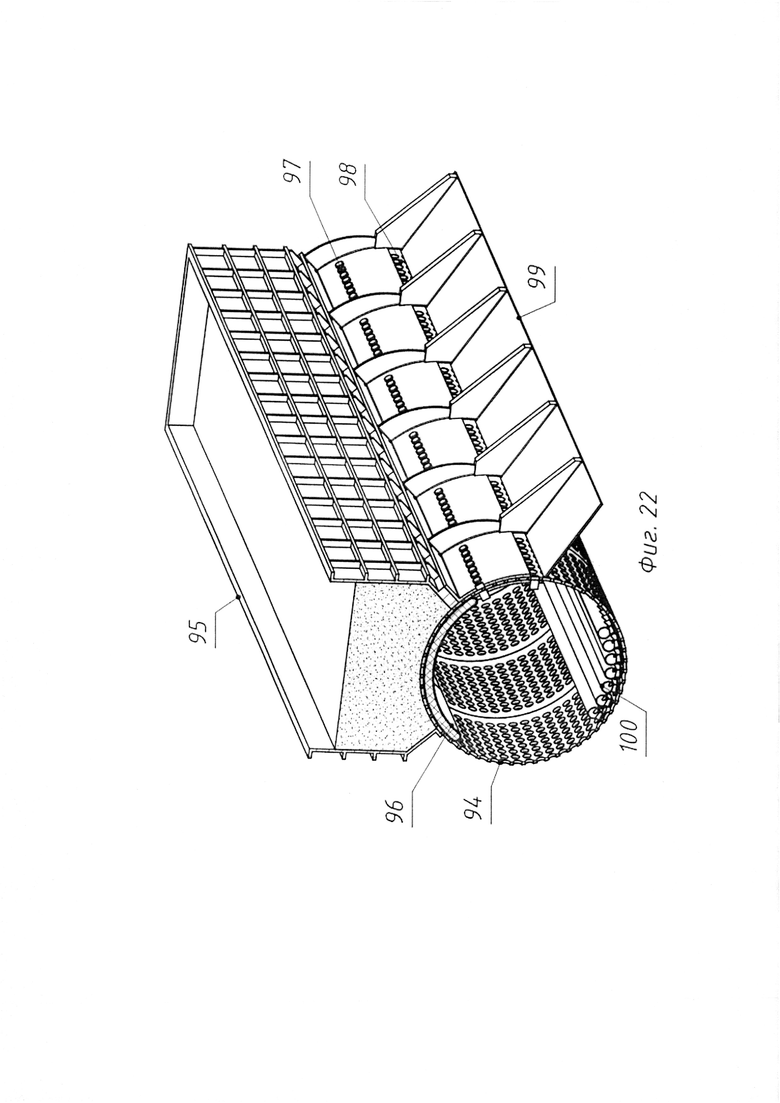

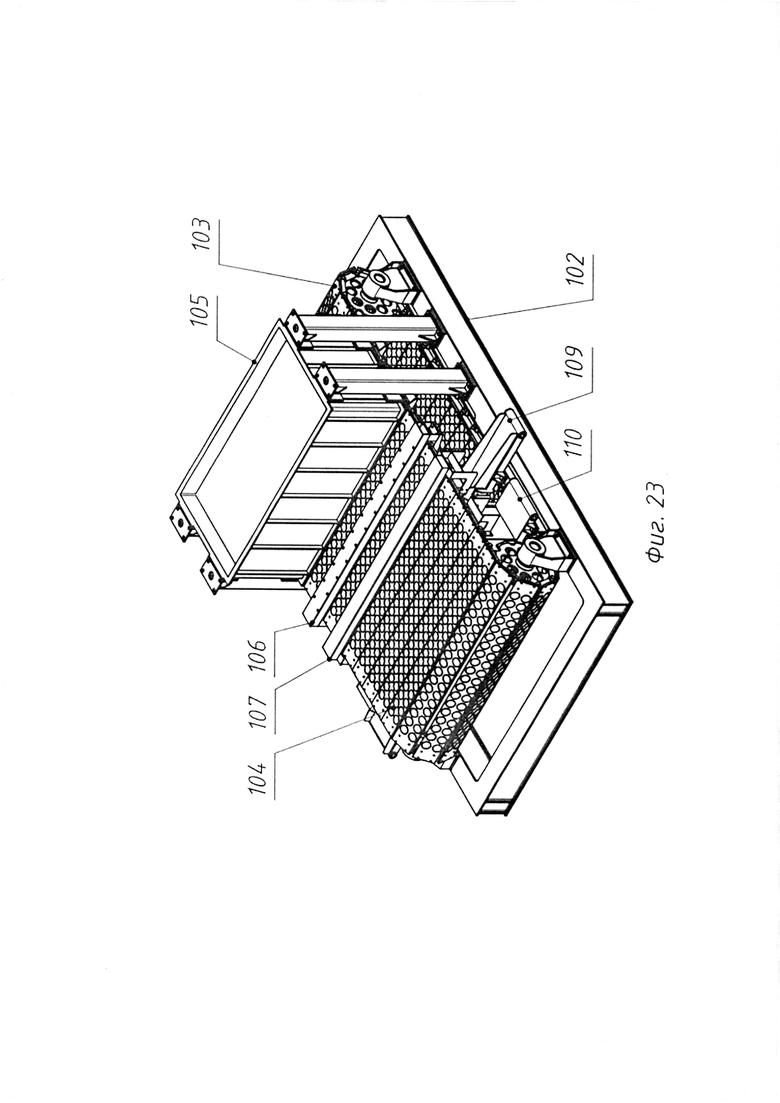

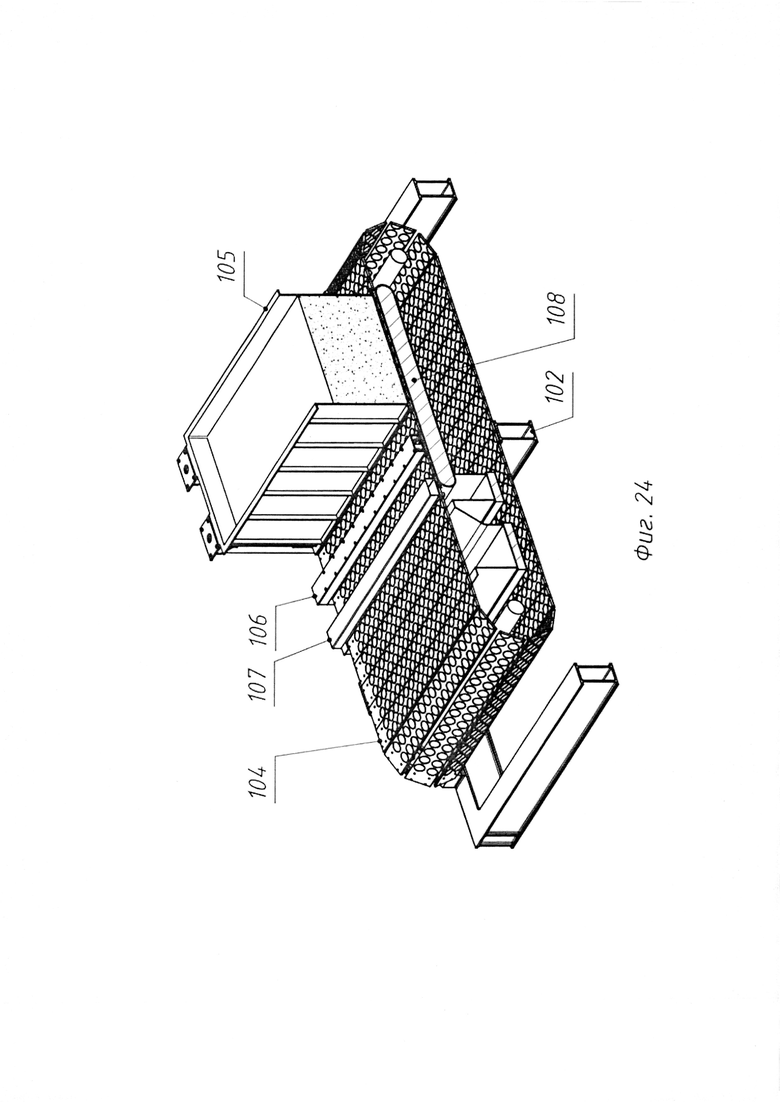

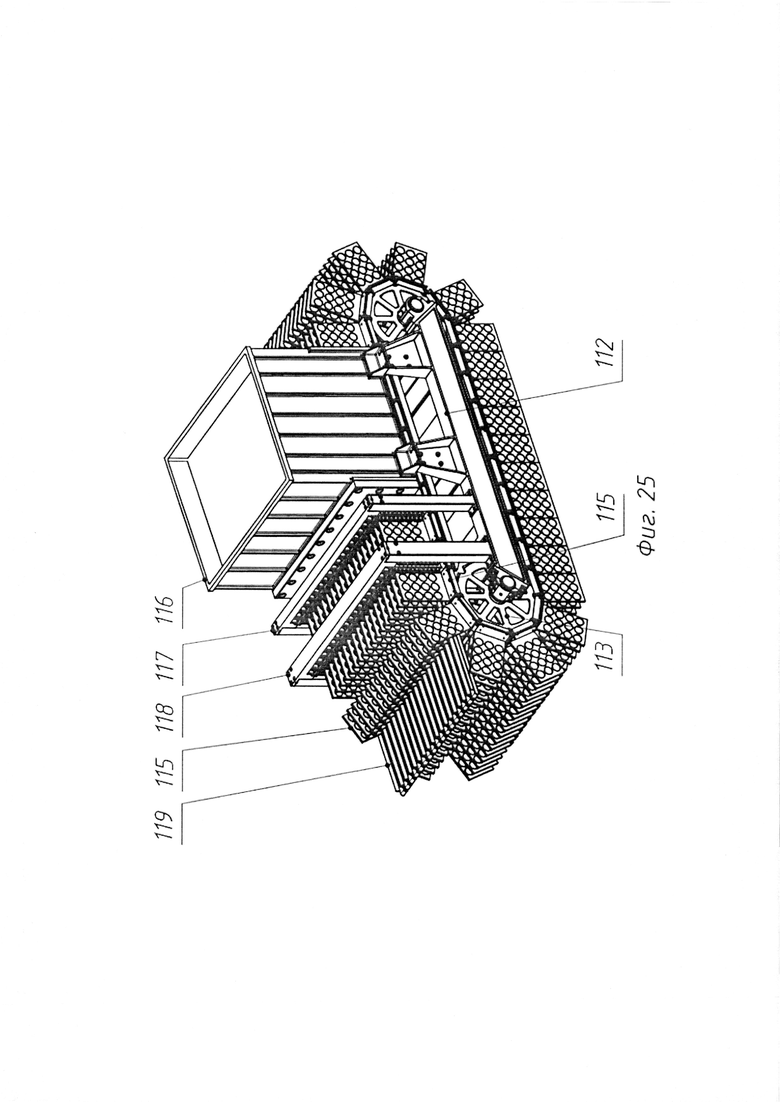

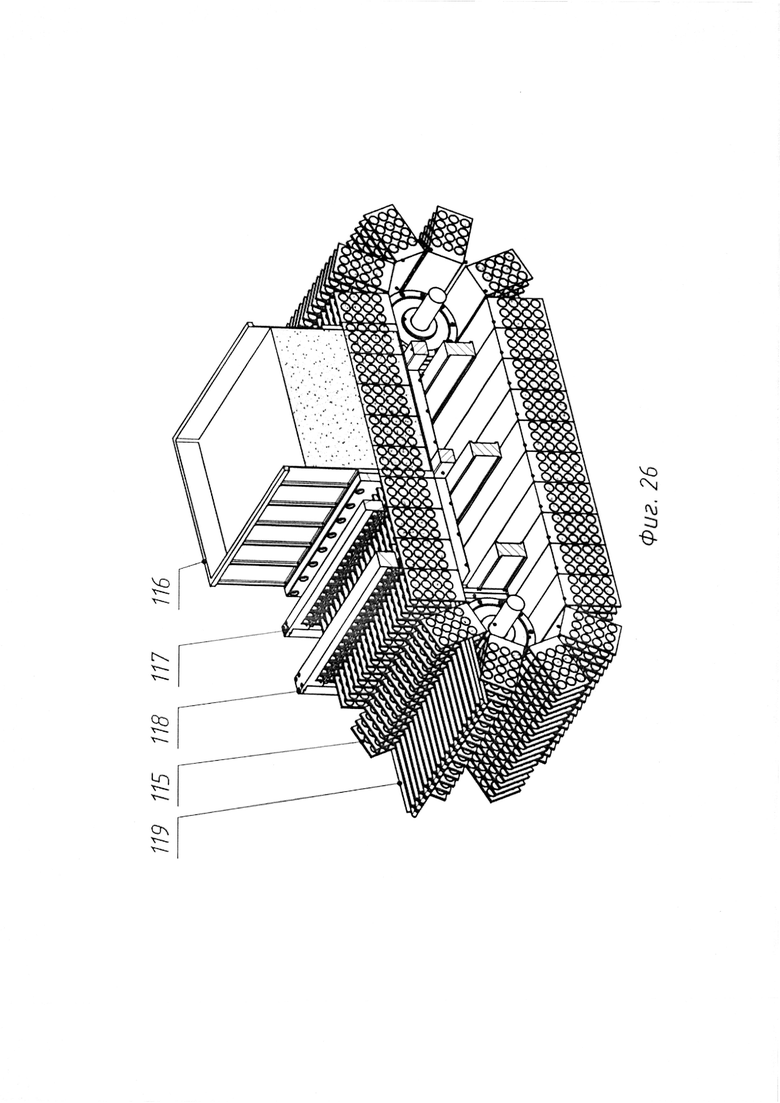

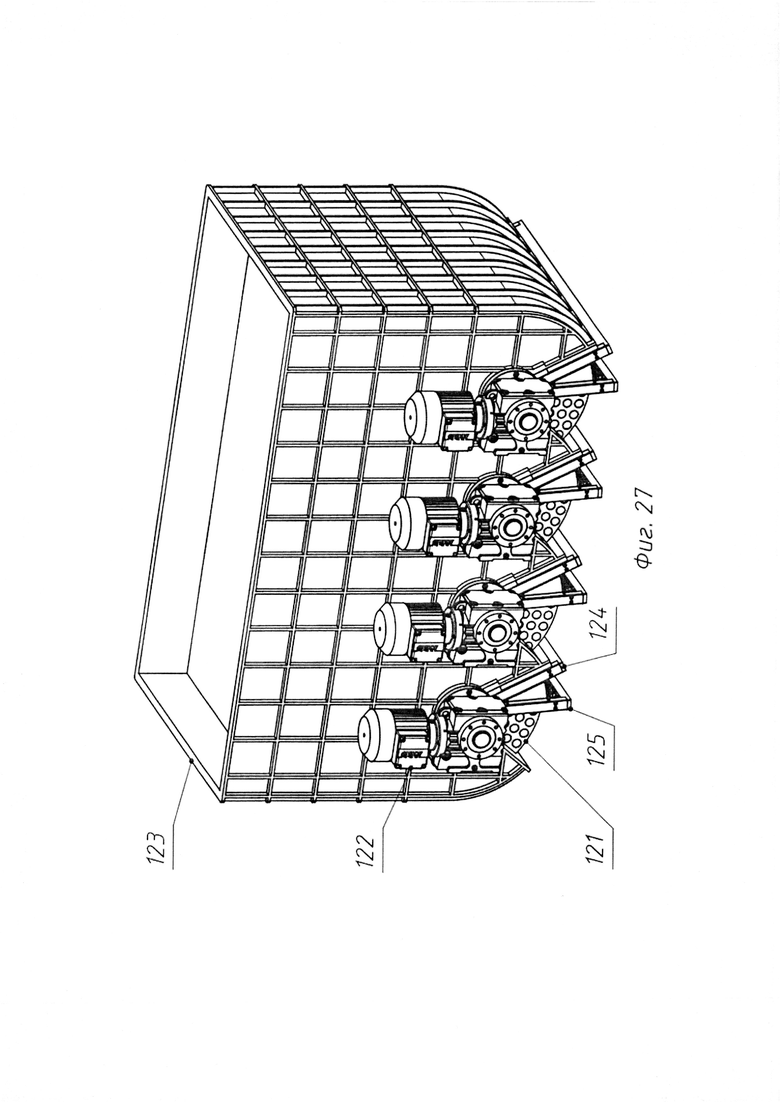

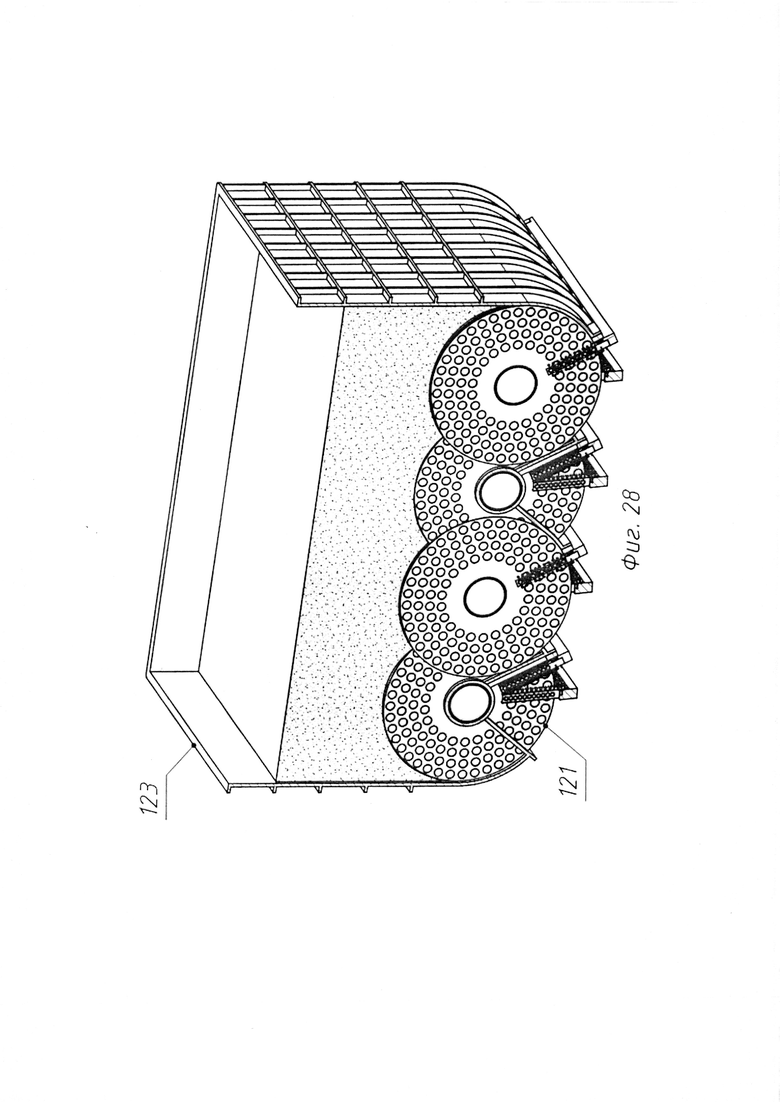

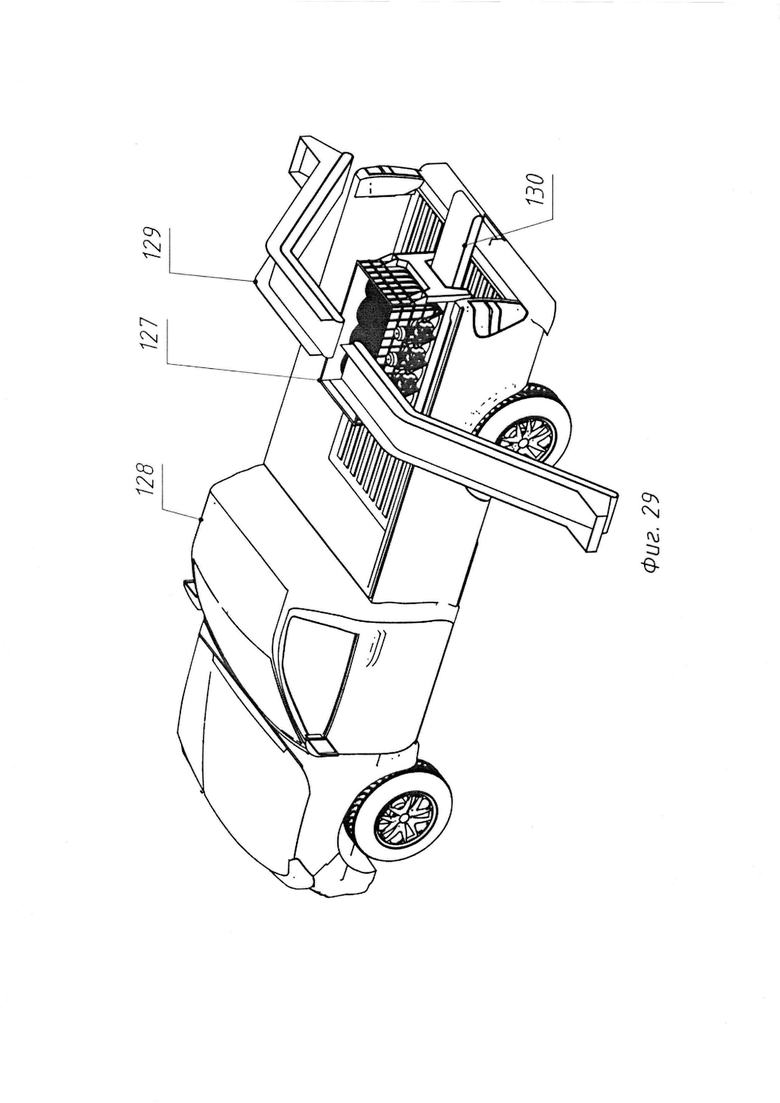

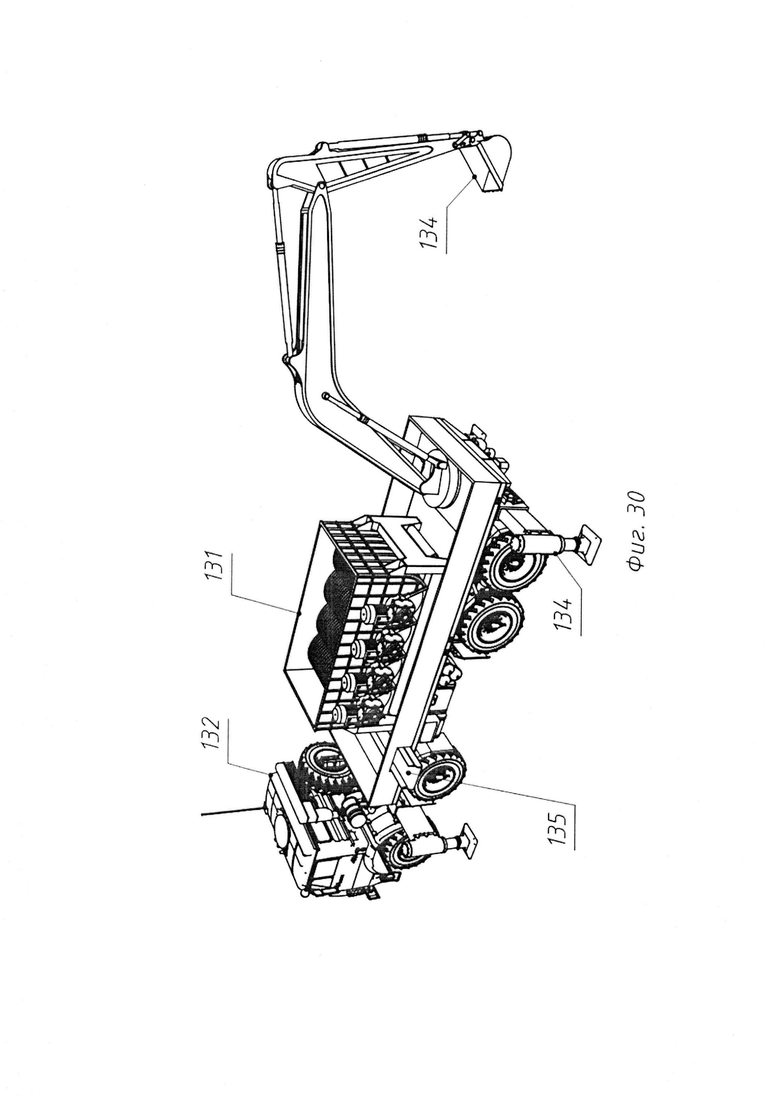

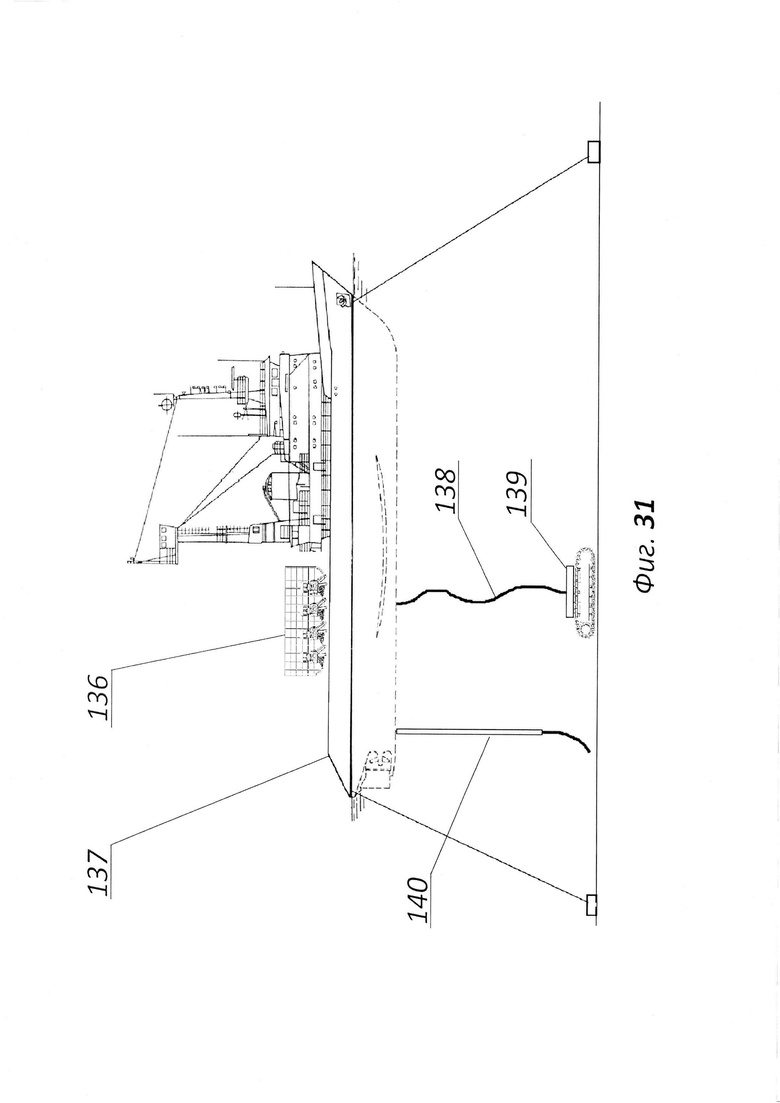

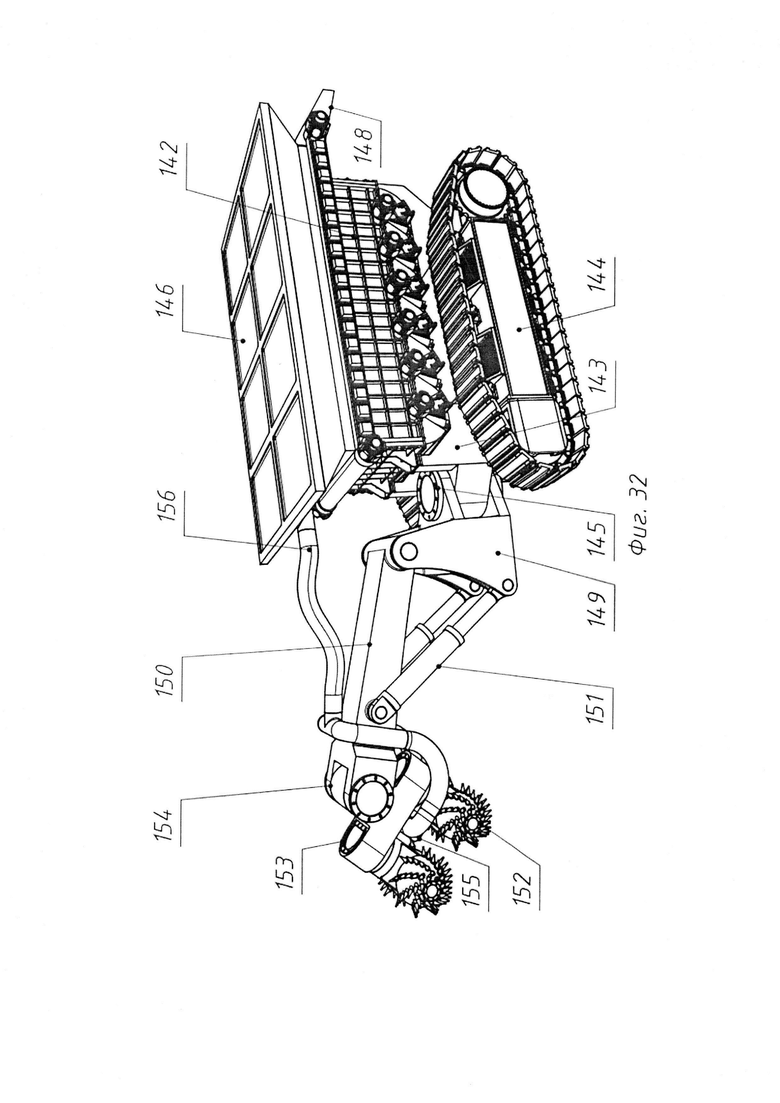

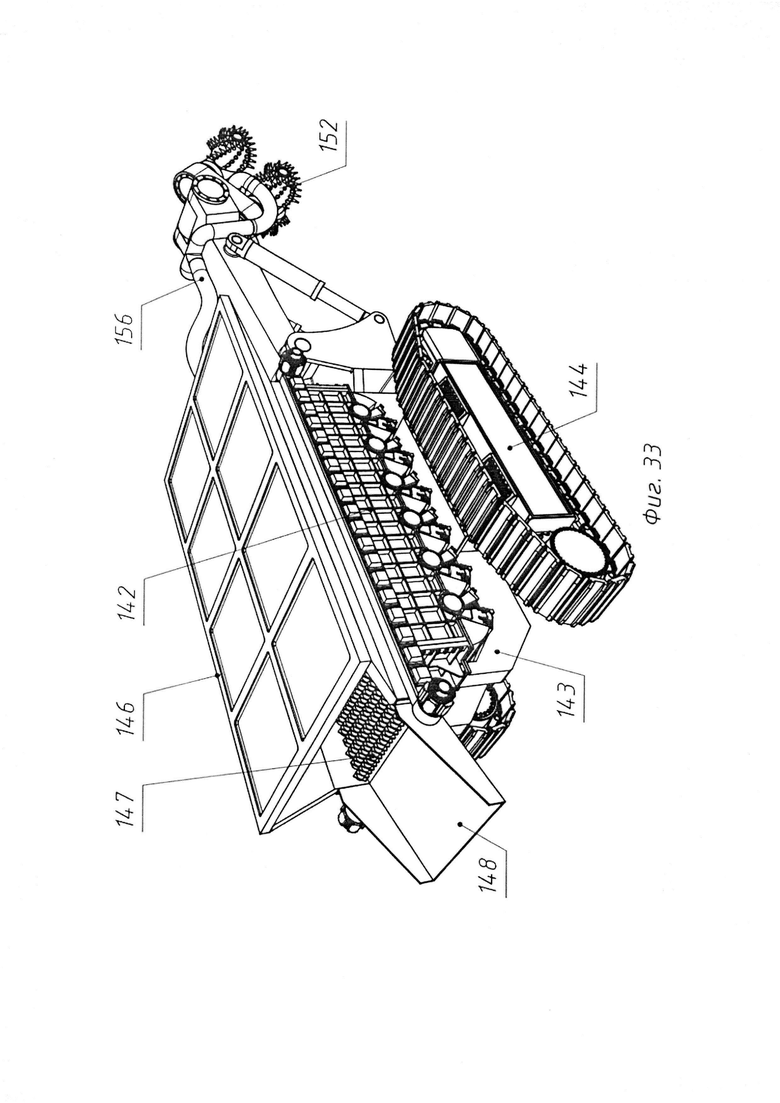

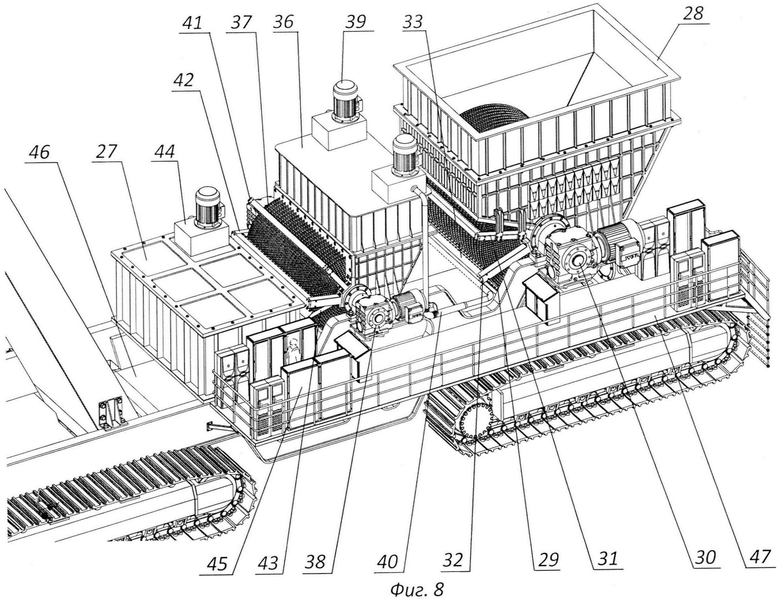

Изобретение поясняется чертежами. На фиг. 1 изображен промышленный высокопроизводительный агрегат с установкой для автоматизированного приборного обогащения металлосодержащей руды, вид в изометрии, сзади. На фиг. 2 - то же, вид в изометрии, спереди. На фиг. 3 - то же, вид на валковый грохот. На фиг. 4 - то же, барабанный грохот. На фиг. 5 - то же, обогатительная установка. На фиг. 6 - то же, задняя часть агрегата. На фиг. 7 - то же, конвейер поворотный. На фиг. 8 - то же, конструкция обогатительных устройств. На фиг. 9 - то же, обогатительное устройство с набором дисков на валу, в изометрии. На фиг. 10 - то же, с условно снятой боковой панелью. На фиг. 11 - обогатительное устройство, два набора с перфорированными дисками, в изометрии. На фиг. 12 - то же, с условно снятой боковой панелью. На фиг. 13 - обогатительное устройство пластинчатого сдвижного типа, перфорированные пластины справа. На фиг. 14 - то же, пластины слева. На фиг. 15 - то же, с условно снятой боковой панелью. На фиг. 16 - обогатительная установка с набором концентрически расположенных поворотных плоских перфорированных колец. На фиг. 17 - то же, с условно снятым сектором корпуса. На фиг. 18 - обогатительная установка с перфорированным дисковым столом. На фиг. 19 - обогатительная установка с перфорированным барабаном, бункер с рудой внизу, в изометрии. На фиг. 20 - то же, в сечении. На фиг. 21 - обогатительная установка с перфорированным барабаном, бункер с рудой вверху, в изометрии. На фиг. 22 - то же, с условно снятой торцевой панелью. На фиг. 23 - обогатительная установка с конвейером, состоящим из горизонтально расположенных перфорированных пластин. На фиг. 24 - то же, с продольным сечением. На фиг. 25 - обогатительная установка с конвейером, состоящим из нескольких наборов вертикально расположенных перфорированных пластин. На фиг. 26 - то же, продольное сечение. На фиг. 27 - обогатительная установка, несколько наборов с перфорированными дисками, в изометрии. На фиг. 28 - то же, с условно снятой боковой панелью. На фиг. 29 - компактная обогатительная установка, расположенная в кузове легкового автомобиля типа внедорожник, в изометрии. На фиг. 30 - обогатительная установка, расположенная в кузове грузового автомобиля. На фиг. 31 - обогатительная установка на плавучем средстве с подводным забором руды. На фиг. 32 - обогатительная установка подводного типа, вид сбоку. На фиг. 33 - то же, вид сзади.

Способ автоматизированного приборного обогащения металлосодержащей руды и установка для автоматизированного приборного обогащения металлосодержащей руды являются универсальными и предназначены для использования в разных условиях эксплуатации: наземной, подземной, надводной и подводной в агрегатах разной производительности от промышленных масштабов - в составе больших агрегатов (с возможностью переработки сотен тысяч кубических метров породы в сутки) или горно-проходческого щита для подземной добычи, до мобильного компактного передвижного устройства (даже портативного ручного в виде ранца).

Промышленный высокопроизводительный агрегат с установкой для автоматизированного приборного обогащения металлосодержащей руды (см. фиг. 1-8) можно использовать в условиях наружного расположения залежей полезных ископаемых (золотоносных руд, а также руд других ценных металлов), доступных для прямой выемки с помощью экскаваторов 1 или другой подобной техники. В зоне загрузки экскаватора 1 (или экскаваторов 1) находится ковш 2 установленного на гусеничном шасси 3 валкового грохота 4. Грохот 4 включает расположенные на раме 5 вращающиеся валки 6 с приводом 7, над которыми размещена чаша 8 для приема металлосодержащей руды. Под валковым грохотом 4 расположена приемная часть наклонного транспортера 9, выходной конец которого установлен в загрузочной зоне 10 барабанного грохота 11. Грохот 11 снабжен кожухом 12, рамой 13 с гусеничным шасси 14. Рама 5 грохота 4 и рама 13 грохота 11 связаны подвижным силовым соединением 15. В разгрузочной зоне внутрибарабанного пространства грохота 11 расположены приемные зоны телескопических конвейеров 16 с приводами 17. В разгрузочной зоне подбарабанного пространства грохота 11 расположена приемная часть наклонного конвейера 18. Привод 19 грохота 11 расположен в его нижней передней части, а металлический каркас 20 для телескопических конвейеров 16 - в задней части с его торца.

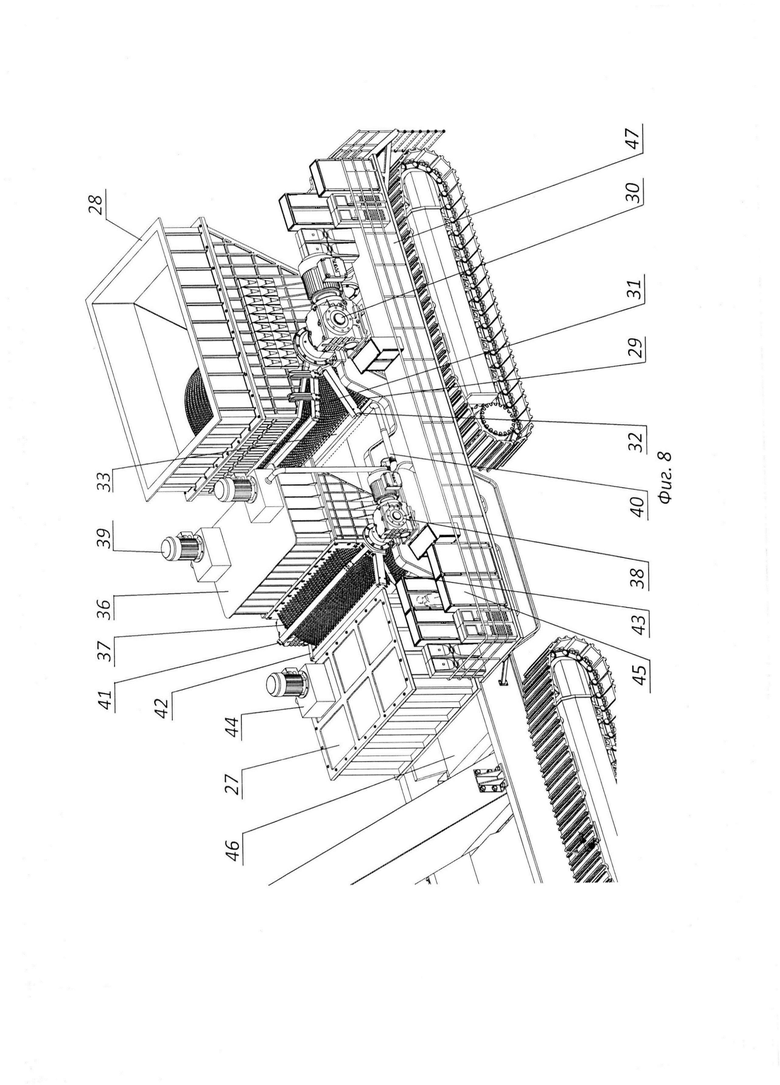

Обогатительная установка 21, размещенная на раме 22, также может быть установлена на самоходное шасси 23. Установка 21 связана с барабанным грохотом 11 посредством подвижного силового соединения 24. Установка 21 включает первое автоматизированное обогатительное устройство 25. А также может включать второе автоматизированное обогатительное устройство 26. При необходимости можно использовать третье автоматизированное обогатительное устройство (на рисунке не показано). Обогатительные устройства 25 и 26 приборного типа основаны на выборочном (селективном) воздействии на подготовленную на грохотах 4 и 11 руду и могут иметь разную конструкцию. Устройства 25 и 26 имеют проточный принцип прохождения подготовленной руды, но, при необходимости, могут быть замкнуты на повторный цикл до максимального обогащения получаемого концентрата металла. Обогатительная установка 21 снабжена накопителем 27 обогащенной руды - концентрата металла, расположенным в конце технологического процесса установки 21. Изображенное на фиг. 8 первое автоматизированное обогатительное устройство 25 обогатительной установки 21 оснащено приемным бункером 28, в нижней зоне которого расположен набор перфорированных (ячеистых) дисков 29 на горизонтально расположенной оси с приводом 30. Устройство 25 имеет траверсу 31 гребенчатого типа с датчиками металла на каждой гребенке (на рисунке не показано) и траверсу 32 гребенчатого типа с форсунками либо механическими выталкивателями на каждой гребенке (на рисунке не показано), под которой расположен приемный лоток 33 для обогащенной смеси. Расположение датчиков металла и форсунок либо выталкивателей выполнено соосным ячейкам на дисках 29.

Изображенное на фиг. 8, 9 и 10 второе автоматизированное обогатительное устройство 26 обогатительной установки 21 оснащено бункером 36, в нижней зоне которого расположен набор перфорированных (ячеистых) дисков 37 на горизонтально расположенной оси с приводом 38. Бункер 36 снабжен вакуумным насосом 39 с трубопроводом 40 обогащенной в первом устройстве 25 смеси. Аналогично устройству 25 устройство 26 имеет траверсу 41 гребенчатого типа с датчиками металла на каждой гребенке (на рисунке не показано) и траверсу 42 гребенчатого типа с форсунками на каждой гребенке (на рисунке не показано), под которой расположен приемный лоток 43 для обогащенной смеси - концентрата металла. Накопитель 27 обогащенной руды - концентрата металла оснащен вакуумным насосом 44. Причем для отвода из зоны срабатывания форсунок траверсы 32 либо траверсы 42 и подачи обогащенной руды - концентрата металла в накопитель 27 может быть использован аспирационный механизм (на рисунке не показано). Установка 21 имеет расположенное на раме 22 электрооборудование 45, конвейер 46 для пустой породы и помост 47 для обслуживающего персонала.

Кроме того, агрегат с установкой для автоматизированного приборного обогащения металлосодержащей руды снабжен укладочным устройством пустой породы и шлама, расположенным на раме 22 с шасси 23 и генератором 50. Укладочное устройство пустой породы и шлама включает наклонный транспортер 51, загрузочная зона которого расположена под выходным концом конвейера 46 для пустой породы и шлама, при этом разгрузочная зона транспортера 51 установлена на мачте 52 над приемной корзиной 53 поворотного транспортера 54. Поворотный транспортер 54 установлен на мачте 52 шарнирно и связан с верхней зоной мачты 52 штангами 55.

Обогатительную установку 21 можно оснастить обогатительным устройством такого типа, как изображено на фиг. 11, 12. Ее особенностью является использование двух наборов перфорированных (ячеистых) дисков 57 и 58 на горизонтально расположенных осях. Причем диски 57 смещены относительно дисков 58 на половину расстояния между дисками 57 и 58 в каждом наборе, а оси наборов дисков 57 и 58 установлены друг от друга на расстоянии, соответствующем не менее 1/3 диаметра дисков 57 и 58. Каждый набор дисков 57 и 58 имеет привод 59, боковой защитный кожух 60, траверсу 61 гребенчатого типа с датчиками металла на каждой гребенке (на рисунке не показано), траверсу 62 гребенчатого типа с форсунками либо механическими выталкивателями на каждой гребенке (на рисунке не показано) и приемный бункер 63.

Возможно использование на обогатительной установке 21 устройств такого типа, как изображено на фиг. 13-15. Набор плоских перфорированных (ячеистых) пластин 65 расположен над столом 66 с возможностью плоскопараллельного перемещения вдоль стола 66. При этом бункер 67 с боковыми вырезами для размещения и перемещения пластин 65 расположен сверху, а по бокам от него установлены траверсы 68 гребенчатого типа с датчиками металла на каждой гребенке (на рисунке не показано) и траверсы 69 гребенчатого типа с форсунками либо механическими выталкивателями на каждой гребенке (на рисунке не показано). Приемный лоток для обогащенной смеси - концентрата металла на рисунке не изображен.

Устройство, изображенное на фиг. 16 и 17 также предназначено для обогащения металлосодержащей руды. Оно включает круглый стол 71 с цилиндрическим бункером 72, в нижней зоне которого расположен набор концентрически расположенных перфорированных (ячеистых) пластинчатых колец 73 с возможностью вращения вокруг общей вертикально расположенной оси. Бункер 72 снабжен траверсами 74 гребенчатого типа с датчиками металла на каждой гребенке (на рисунке не показано) и траверсы 75 гребенчатого типа с форсунками либо механическими выталкивателями на каждой гребенке (на рисунке не показано). Корпус бункера 72 имеет несколько боковых нижних вырезов 76 для выхода обогащенной смеси - концентрата металла.

Изображенное на фиг. 18 устройство для обогащения металлосодержащей руды имеет плоский перфорированный (ячеистый) диск 77, закрепленный в раме стола 78 с возможностью вращения вокруг вертикальной оси 79. Над диском 77 расположены бункеры 80, а также траверса 81 с датчиками металла (на рисунке не показано) и траверса 82 с форсунками или механическими выталкивателями (на рисунке не показано).

Устройство для обогащения металлосодержащей руды барабанного типа представлено двумя видами. На фиг. 19, 20 изображен продольно расположенный перфорированный (ячеистый) барабан 84, установленный над дугообразным прижимным конвейером 85 с возможностью вращения вокруг горизонтальной оси. Бункер 86 металлосодержащей руды расположен в нижней зоне внутри барабана 84, а над ним установлен конвейер 87 для подачи металлосодержащей руды в бункер 86. В правой верхней зоне над поверхностью барабана 84 размещены траверса 88 с датчиками металла (на рисунке не показано) и со смещением выше по направлению вращения барабана 84 - траверса 89 с форсунками либо механическими выталкивателями (на рисунке не показано). Под траверсой 89 внутри барабана 84 установлен конвейер 90 для обогащенной смеси -концентрата металла. Также в верхней зоне барабана 84 далее по направлению его вращения размещено средство 91 для обдува ячеек барабана 84, либо вращающиеся щетки (на рисунке не показано), либо средство для смыва (на рисунке не показано). А под средством 91 внутри барабана 84 установлен конвейер 92 для пустой породы и шлама. На фиг. 21, 22 изображен продольно расположенный с возможностью вращения вокруг горизонтальной оси перфорированный (ячеистый) барабан 94 с установленным над ним бункером 95 металлосодержащей руды. Под бункером 95 внутри барабана 94 размещен дугообразный прижимной конвейер 96. За пределами бункера 95 над поверхностью барабана 94 размещены траверса 97 с датчиками металла (на рисунке не показано) и со смещением по направлению вращения барабана 94 - траверса 98 с форсунками или механическими толкателями (на рисунке не показано) и лотком 99 для обогащенной смеси - концентрата металла. Внутри барабана 94 в его нижней зоне размещено средство 100 для обдува ячеек барабана 94 либо вращающиеся щетки (на рисунке не показано), либо средство для смыва (на рисунке не показано).

На фиг. 23, 24 изображено устройство для обогащения металлосодержащей руды пластинчатого типа, включающее установленный на раме 102 основной конвейер 103, состоящий из плоских горизонтально ориентированных перфорированных (ячеистых) пластин 104, связанных между собой гибкой связью. Над частью конвейера 103 расположен бункер 105 металлосодержащей руды. Рядом с ним по направлению вращения конвейера 103 размещена траверса 106 с датчиками металла (на рисунке не показано) и со смещением по направлению вращения конвейера 103 - траверса 107 с форсунками или механическими толкателями (на рисунке не показано). Под верхней ветвью конвейера 103 в зоне размещения бункера 105, траверсы 106 и траверсы 107 расположен поддерживающий конвейер 108. Конвейер 109 для обогащенной смеси - концентрата металла расположен под верхней ветвью конвейера 103 сразу за зоной размещения траверсы 107. Также под верхней ветвью конвейера 103 установлен конвейер 110 для пустой породы и шлама.

Устройство для обогащения металлосодержащей руды, изображенное на фиг. 25, 26, включает расположенный на раме 112 основной конвейер 113, состоящий из плоских горизонтально ориентированных пластин 114, на которых закреплены наборы перпендикулярно ориентированных к пластинам 114 перфорированных (ячеистых) плоских пластин 115. Над частью конвейера 113 расположен бункер 116 металлосодержащей руды. Рядом с ним по направлению вращения конвейера 113 размещена траверса 117 гребенчатого типа с датчиками металла на каждой гребенке (на рисунке не показано) и со смещением по направлению вращения конвейера 113 -траверса 118 гребенчатого типа с форсунками или механическими выталкивателями на каждой гребенке (на рисунке не показано). За траверсой 118 по направлению вращения конвейера 113 размещен конвейер 119 для обогащенной смеси - концентрата металла.

На фиг. 27, 28 изображено устройство для обогащения металлосодержащей руды, включающее несколько наборов перфорированных (ячеистых) дисков 121 с приводами 122, размещенных в нижней зоне бункера 123 металлосодержащей руды. В зоне размещения каждого набора дисков 121 установлены траверсы 124 гребенчатого типа с датчиками металла на каждой гребенке (на рисунке не показано) и со смещением по направлению вращения дисков 121 - траверсы 125 гребенчатого типа с форсунками или механическими выталкивателями на каждой гребенке (на рисунке не показано).

Компактная обогатительная установка 127 с малой механизацией, размещенная в кузове легкового автомобиля 128 типа пикап-внедорожник и содержащая устройство для обогащения металлосодержащей руды, показана на фиг. 29, 30. Установка 127 может иметь любую конструкцию из вышеописанных, оснащена загрузочными конвейерами (конвейером) 129, выгрузным конвейером 130 для пустой породы и шлама, накопительным бункером обогащенной смеси - концентрата металла (на рисунке не показано) и связана с системой энергообеспечения автомобиля 128 (на рисунке не показано). Обогатительная установка 131, расположенная в кузове грузового автомобиля 132, изображена на фиг. 30. Кузов оснащен аутригерами 133 и экскаватором 134. А установка 131 имеет боковой выгрузной конвейер 135 для пустой породы и шлама, накопительный бункер обогащенной смеси - концентрата металла (на рисунке не показано) и связана с системой энергообеспечения автомобиля 132 (на рисунке не показано).

На фиг. 31 показан вариант размещения обогатительной установки 136 на плавсредстве 137. Установка 136 оснащена заборным патрубком 138 с механизмом 139 забора грунта и возвратным патрубком 140. Изображенный на фиг. 32 и 33 агрегат с установкой 142 для автоматизированного приборного обогащения металлосодержащей руды предназначен для глубоководной работы. Рама 143 агрегата установлена на гусеничное шасси 144 с поворотным устройством 145. Установка 142 снабжена крышкой 146, валковым выгрузным транспортером 147 для пустой породы и шлама и лотком 148. В передней зоне агрегата расположен механизм отбора грунта, включающий установленную на поворотном устройстве 145 с кронштейном 149 поворотную стрелу 150 с гидроцилиндрами 151 для подъема и опускания стрелы 150. Бурильные головки 152 со шпинделями 153 и поворотным гидроцилиндром 154 расположены на свободном конце стрелы 150 и снабжены всасывающим патрубком 155, связанным посредством гофрошланга 156 с приемным бункером (на рисунке не показано) установки 142. Установка 142 имеет накопительный бункер обогащенной смеси - концентрата металла (на рисунке не показан).

Способ автоматизированного приборного обогащения металлосодержащей руды, который можно осуществить с помощью вышеописанных средств, включает перераспределение металлосодержащей руды с помощью перегрузочно-формирующих узлов посредством заполнения ячеек в ячеистых пластинчатых элементах, установленных в нижней части подающего руду бункера с возможностью периодических перемещений, приборную регистрацию частиц металла в сформированном массиве руды, которую осуществляют посредством датчиков металла, расположенных в зонах прохождения ячеек и отделение частиц металла осуществляют посредством форсунок или механических выталкивателей, расположенных после датчиков металла по ходу технологического процесса, путем выталкивания содержимого ячейки с зарегистрированными частицами металла.

На фигурах 1-33 показаны разные возможности реализации способа автоматизированного приборного обогащения металлосодержащей руды. Эти устройства используют следующим образом. Например, промышленный высокопроизводительный агрегат с установкой для автоматизированного приборного обогащения металлосодержащей руды (см. фиг. 1-8) можно использовать в условиях наружного расположения залежей полезных ископаемых (золотоносных руд, а также руд других ценных металлов), доступных для прямой выемки с помощью экскаваторов 1 или другой подобной техники. Экскаваторами 1 металлосодержащую руду подают в ковш 2 валкового грохота 4 для предварительной сепарации, а затем отправляют в барабанный грохот 11. Пустую породу в виде камней, полученную в результате сепарации на валковом грохоте 4 и в барабанном грохоте 11, укладывают сразу на землю во время движения агрегата по обе стороны от него на место ранее вынутого с помощью экскаваторов 1 грунта. По сути, при этом происходит выравнивание рельефа до первоначального состояния.

Освобожденную от крупных камней пустой породы металлосодержащую руду подают в обогатительную установку 21, основанную на автоматизированном приборном обогащении. Эта руда может быть в любом состоянии: сухой, влажной после дождя или таяния снега, замороженной в зимний период времени. На работу обогатительной установки 21 состояние металлосодержащей руды не влияет. Освобожденную от крупных камней пустой породы металлосодержащую руду подают в приемный бункер 28, где, опускаясь под собственным весом, она попадает между перфорированными (ячеистыми) дисками 29. За счет своего вращения диски 29 захватывают частицы породы, протаскивают в пространство между ними и заполняют пустоты перфораций - ячейки дисков 29. Окончательный процесс заполнения ячеек дисков 29 происходит в тот момент, когда ячейки на вращающихся дисках 29 достигают зоны расположения гребенок траверсы 31. Поскольку датчики металла расположены на гребенках траверс 31 таким образом, чтобы расстояние между ними совпадало с расположением ячеек на дисках 29, то они реагируют на каждую ячейку, содержащую хотя бы мельчайшую частичку металла. Сигнал с датчиков поступает в систему управления (на рисунке не показано), где регистрируется и преобразуется в команду для форсунки или механического выталкивателя, расположенных в соответствующей зоне гребенки траверсы 32. К тому времени, когда ячейка с частицей металла на вращающемся диске 29 попадает в зону действия соответствующей форсунки или выталкивателя, последняя уже готова к срабатыванию. Форсунки могут быть разного вида (нагнетательного или всасывающего). В данном случае изображена обогатительная установка 21 с форсунками нагнетательного типа, где вытолкнутая потоком воздуха порода вместе с частичкой металла попадает на приемный лоток 33 обогащенной смеси.

Обогащенную в первом автоматизированном устройстве 25 смесь с гораздо большим количеством частиц металла, чем изначально, подают посредством вакуумного насоса 39 в бункер 36 второго автоматизированного устройства 26, где она попадает под действие перфорированных (ячеистых) дисков 37. Процесс обогащения во втором устройстве 26 аналогичен работе устройства 25. Полученная в результате обогащения во втором устройстве 26 смесь имеет очень высокий процент содержания металлических частиц - концентрат металла. Причем повторное и многократное пропускание смеси через обогатительные устройства 25 и 26 позволяет довести концентрацию металлических частиц до 80%).

С помощью конвейера 46 и наклонного транспортера 51 пустую породу, полученную в устройстве 26, направляют в приемную корзину 53 поворотного транспортера 54, который равномерно распределяет пустую породу позади агрегата, полностью засыпая образованную при работе агрегата траншею, выравнивая рельеф до первоначального состояния. Использование промышленного высокопроизводительного агрегата с установкой для автоматизированного приборного обогащения металлосодержащей руды, например, с содержанием тонкодисперсного золота (до 10 мкм), мелкого (до 0,1 мм), среднего (до I мм), крупного (до 5 мм) в условиях коренных и россыпных месторождений Восточной Сибири и Якутии или Южно-, Центрально-, Западно-Африканской, дает возможность значительно увеличить производительность добычи при абсолютной непритязательности агрегата к климатическим условиям.

В составе обогатительной установки 21 промышленного высокопроизводительного агрегата можно использовать устройства, изображенные на фиг. 9-28. Каждое из этих устройств основано на принципе заполнения перфораций (пустот, ячеек) металлосодержащей рудой (породой, смесью) в движущихся ячеистых элементах (дисках 37, 57 и 58, 121, пластинах 65, 104, 115, кольцах 73, барабане 84 и 94 и т.д.), а также в неподвижных ячеистых дисках 77, с последующим приборным определением наличия в заполненных ячейках частиц металла и пневматическим или механическим опустошением автоматически зарегистрированных ячеек с обнаруженными частицами. Диски 37, 57 и 58, 77, 121, пластины 65, 104, 115, кольца 73, барабаны 84 и 94 изготавливают из металлов и их сплавов, обладающих повышенными прочностными характеристиками. Целесообразно в некоторых случаях, например, при добыче золота, для этих элементов использовать защитные покрытия типа фторопласта или изготавливать их из материалов, обладающих некоторой эластичностью при высокой прочности. Устройство, изображенное на фиг. 9 и 10 с бункером 36, в нижней зоне которого расположен набор перфорированных (ячеистых) дисков 37 с приводом 38, используют также, как было описано выше. Устройство, изображенное на фиг. 11, 12, имеет два набора перфорированных (ячеистых) дисков 57 и 58 с отдельными приводами 59 и бункер 63. Перфорированные (ячеистые) диски 57 и 58, расположенные в нижней зоне бункера 63, вращаются навстречу друг другу, активно захватывая руду и затягивая ее в промежуток между дисками 57 и 58. При этом перфорации (пустоты, ячейки) в дисках 57 и 58 интенсивно заполняются частицами металлосодержащей руды (породы). Процесс выявления частиц металла и пневматического или механического освобождения ячеек с этими частицами аналогичен вышеописанному.

Процесс заполнения перфораций (пустот, ячеек) пластин 65, установленных в нижней зоне бункера 67 над столом 66 с возможностью плоскопараллельного движения, происходит вышеописанным способом. Причем пластины 65 могут двигаться синхронно всем пакетом, как показано на фиг. 13, 14, 15, так и попеременно, навстречу друг другу (на рисунке не показано). Процесс выявления частиц металла в перфорациях (ячейках) пластин 65 производят с помощью датчиков на траверсах 68, а пневматическое или механическое освобождение перфораций пластин 65 с этими частицами производят с помощью форсунок или выталкивателей на траверсах 69 с обеих сторон от бункера 67.

Набор концентрически расположенных перфорированных (ячеистых) пластинчатых колец 73 (см. фиг. 16 и 17), установленных с возможностью вращения вокруг общей оси относительно круглого стола 71 в нижней зоне цилиндрического бункера 72, заполняют металлосодержащей рудой также, как и вышеописанные устройства. Порода, попавшая между кольцами 73, интенсивно заполняет перфорации (ячейки) и распределяется в них. Выявление частиц металла в ячейках колец 73 производят с помощью датчиков на траверсах 74, а пневматическое или механическое освобождение ячеек колец 73 с этими частицами производят с помощью форсунок или выталкивателей на траверсах 75. Траверсы 74 и 75 можно расположить секторально, как показано на фиг. 16.

Заполнение ячеек плоского диска 77 (см. фиг. 18), закрепленного в раме стола 78 с возможностью вращения вокруг вертикальной оси 79, производят также с помощью верхней подачи металлосодержащей руды через бункеры 80. Выявление частиц металла в ячейках стола 78 производят с помощью датчиков на траверсах 81, а пневматическое или механическое освобождение ячеек стола 78 с этими частицами производят с помощью форсунок или выталкивателей на траверсах 82.

Перфорацию (пустоты, ячейки) барабана 84 (см. фиг. 19 и 20) заполняют металлосодержащей рудой с помощью расположенного внутри барабана 84 в его нижней зоне бункера 86 и дугообразного прижимного конвейера 85. Выявление частиц металла в ячейках барабана 84 производят с помощью датчиков на траверсах 88, а пневматическое или механическое освобождение ячеек барабана 84 с этими частицами производят с помощью форсунок или выталкивателей на траверсах 89. Обогащенную смесь -концентрат металла удаляют конвейером 90, а пустую породу и шлам выводят конвейером 92, при этом ячейки, в которых не были обнаружены частицы металла, освобождают средствами 91 для обдува или механически (например щетками - на рисунке не показано), или с помощью средства для смыва (на рисунке не показано).

Перфорацию (пустоты, ячейки) барабана 94 (см. фиг. 21 и 22) заполняют металлосодержащей рудой с помощью расположенного над барабаном 94 бункера 95 и дугообразного прижимного конвейера 96, расположенного внутри барабана 94 в его верхней зоне под бункером 95. Выявление частиц металла в ячейках барабана 94 производят с помощью датчиков на траверсах 97, а пневматическое или механическое освобождение ячеек барабана 94 с этими частицами производят с помощью форсунок или выталкивателей на траверсах 98. Ячейки барабана 94, в которых не были обнаружены частицы металла, освобождают средствами 100 для обдува, или щетками, или смывом.

Изображенное на фиг. 23, 24 устройство для обогащения металлосодержащей руды пластинчатого типа, включающее установленный на раме 102 основной конвейер 103, состоящий из плоских горизонтально ориентированных перфорированных (ячеистых) пластин 104, связанных между собой гибкой связью, работает следующим образом. Расположенный над частью конвейера 103 бункер 105 металлосодержащей руды подает породу в ячейки пластин 104. Выявление частиц металла в ячейках пластин 104 производят с помощью датчиков на траверсах 106, а пневматическое или механическое освобождение ячеек пластин 104 с этими частицами производят с помощью форсунок или выталкивателей на траверсах 107. Ячейки пластин 104, в которых не были обнаружены частицы металла, освобождают средствами для обдува, смыва, либо щетками (на рисунке не показано).

Более производительное, чем предыдущее, изображенное на фиг. 25, 26 устройство для обогащения металлосодержащей руды пластинчатого типа, включающее установленный на раме 112 основной конвейер 113, состоящий из плоских горизонтально ориентированных пластин 114, на которых закреплены наборы перпендикулярно ориентированных к пластинам 114 перфорированных (ячеистых) плоских пластин 115, работает следующим образом. Расположенный над частью конвейера 113 бункер 116 металлосодержащей руды подает породу к пластинам 115. Порода, попадая между пластинами 115, буквально «затирается» в ячейки пластин 115. Выявление частиц металла в ячейках пластин 115 производят с помощью датчиков на траверсах 117, а пневматическое или механическое освобождение ячеек пластин 15 с этими частицами производят с помощью форсунок или выталкивателей на траверсах 118. Ячейки пластин 115, в которых не были обнаружены частицы металла, освобождают средствами для обдува, или смыва, или щетками (на рисунке не показано).

Устройство для обогащения металлосодержащей руды, показанное на фиг. 27 и 28, дает возможность одновременно заполнять перфорации (пустоты, ячейки) повышенного количества дисков 121, параллельно расположенных наборами в днище бункера 123. Такое устройство целесообразно применять при промышленных масштабах переработки металлосодержащей руды.

Изображенная на фиг. 29, 30 компактная обогатительная установка 127 с малой механизацией, размещенная в кузове легкового автомобиля 128 типа пикап-внедорожник, содержит устройство для обогащения металлосодержащей руды, которое может иметь любую конструкцию из вышеописанных. Загрузочным конвейером 129 металлосодержащую руду (это можно сделать вручную с помощью лопат) подают к устройству для обогащения металлосодержащей руды, обогащенную смесь - концентрат металла складируют в накопительном бункере (на рисунке не показано), а выгрузным конвейером 130 ссыпают пустую породу и шлам на землю. Такую простую компактную легкую установку можно использовать в любых условиях, куда проедет пикап-внедорожник. Это могут быть берега рек, склоны вулканов с выходами металлосодержащих руд и любые месторождения непромышленного типа.

Более производительную обогатительную установку 131, расположенную в кузове грузового автомобиля 132, изображенную на фиг. 30, используют для получения большего количества обогащенной смеси, чем у вышеописанной компактной установки. Поскольку кузов грузового автомобиля 132 оснащен аутригерами 133 и экскаватором 134, он может быть установлен стационарно. Боковым выгрузным конвейером 135 пустую породу и шлам удаляют в сторону, а обогащенную смесь - концентрат металла подают в накопительный бункер (на рисунке не показано).

Установку для автоматизированного приборного обогащения металлосодержащей руды можно использовать не только на суше и под землей, но и на воде, а также под водой. Изображенный на фиг. 31 вариант размещения обогатительной установки 136 на плавсредстве 137 дает возможность посредством механизма 139 забирать грунт на дне водоема (озера, реки, моря), а заборным патрубком подавать металлосодержащую руду к установке 136, которая оснащена возвратным патрубком 140 для пустой породы и шлама. Обогащенную смесь - концентрат металла складируют на плавсредстве 137, а затем периодически отправляют на дальнейшую переработку на завод.

Более производительный агрегат с установкой 142 для автоматизированного приборного обогащения металлосодержащей руды изображен на фиг. 32 и 33. Он предназначен для глубоководной работы. Установленная на гусеничное шасси 144 рама 143 дает возможность агрегату передвигаться по дну водоема. Благодаря герметично установленной крышке 146, всасывающему патрубку 155, связанному посредством гофрошланга 156 с установкой 142, обеспечивается бесперебойная подача породы на обогащение. Валковым выгрузным транспортером 147 и лотком 148 пустую породу и шлам выгружают обратно на грунт, а обогащенную смесь - концентрат металла подают в накопительный бункер (на рисунке не показан).

Вышеописанные способ автоматизированного приборного обогащения и все устройства для автоматизированного приборного обогащения металлосодержащей руды являются экологически чистыми, не имеют отрицательных воздействий на окружающую среду, работают в любых климатических условиях, обладают простотой конструкции и принципа действия. Их можно, например, использовать в засушливых регионах России, а особенно в африканских странах, где в данный момент находится много заброшенных месторождений золотоносных руд. В настоящем изобретении создана универсальная, высокопроизводительная автоматизированная установка для добычи металлосодержащих руд с использованием приборных средств для селективного обогащения.

Таким образом, технический результат, достигаемый с использованием заявленного изобретения заключается в повышении эксплуатационных характеристик установок для обогащения металлосодержащей руды, расширении их технических возможностей при высокой производительности и неприхотливости в работе в разных климатических зонах и условиях работы.

Группа изобретений относится к процессам добычи и обогащения металлосодержащей руды, в частности к обогащению руды драгоценных или редкоземельных металлов, например, в золотодобывающей промышленности. Способ автоматизированного приборного обогащения металлосодержащей руды включает перераспределение металлосодержащей руды с помощью перегрузочно-формирующих узлов, приборную регистрацию частиц металла в сформированном массиве руды и отделение частиц металла от пустой породы и шлама с получением металлического концентрата. Перераспределение металлосодержащей руды осуществляют посредством заполнения ячеек в перфорированных пластинчатых элементах, установленных в нижней части подающего руду бункера с возможностью периодических перемещений. Приборную регистрацию частиц металла осуществляют посредством датчиков металла, расположенных в зонах прохождения ячеек. Отделение частиц металла осуществляют либо посредством форсунок, либо с помощью механических выталкивателей, расположенных после датчиков металла по ходу технологического процесса, путем выталкивания содержимого ячейки с зарегистрированными частицами металла. Способ осуществляется на установке, включающей не менее одного перегрузочно-формирующего узла, приборы для регистрации частиц металла в сформированном массиве руды и средства для отделения частиц металла от пустой породы и шлама с получением металлического концентрата. Перегрузочно-формирующий узел для металлосодержащей руды выполнен в виде подающего бункера и расположенного в его нижней зоне не менее одного набора подвижных перфорированных пластинчатых элементов с ячейками. Приборы для регистрации частиц металла выполнены в виде датчиков металла, расположенных на траверсах датчиков металла соосно ячейкам пластинчатых элементов. Средства для отделения частиц металла выполнены либо в виде форсунок, либо в виде металлических выталкивателей, расположенных после датчиков металла по ходу технологического процесса на отдельных траверсах соосно ячейкам пластинчатых элементов. Технический результат – повышение производительности установки в разных климатических зонах и условиях работы, а также повышение эффективности обогащения металлосодержащей руды. 5 н. и 5 з.п. ф-лы, 33 ил.

1. Способ автоматизированного приборного обогащения металлосодержащей руды, включающий перераспределение металлосодержащей руды с помощью перегрузочно-формирующих узлов, приборную регистрацию частиц металла в сформированном массиве руды и отделение частиц металла от пустой породы и шлама с получением металлического концентрата, отличающийся тем, что перераспределение металлосодержащей руды осуществляют посредством заполнения ячеек в перфорированных пластинчатых элементах, установленных в нижней части подающего руду бункера с возможностью периодических перемещений, при этом приборную регистрацию частиц металла осуществляют посредством датчиков металла, расположенных в зонах прохождения ячеек, а отделение частиц металла осуществляют либо посредством форсунок, либо с помощью механических выталкивателей, расположенных после датчиков металла по ходу технологического процесса, путем выталкивания содержимого ячейки с зарегистрированными частицами металла.

2. Установка для автоматизированного приборного обогащения металлосодержащей руды, включающая не менее одного перегрузочно-формирующего узла, приборы для регистрации частиц металла в сформированном массиве руды и средства для отделения частиц металла от пустой породы и шлама с получением металлического концентрата, отличающаяся тем, что перегрузочно-формирующий узел для металлосодержащей руды выполнен в виде подающего бункера и расположенного в его нижней зоне не менее одного набора подвижных перфорированных пластинчатых элементов с ячейками, при этом приборы для регистрации частиц металла выполнены в виде датчиков металла, расположенных на траверсах датчиков металла соосно ячейкам пластинчатых элементов, а средства для отделения частиц металла выполнены либо в виде форсунок, либо в виде металлических выталкивателей, расположенных после датчиков металла по ходу технологического процесса на отдельных траверсах соосно ячейкам пластинчатых элементов.

3. Установка по п. 2, отличающаяся тем, что набор подвижных перфорированных пластинчатых элементов с ячейками выполнен в виде дисков, установленных с возможностью вращения на общей горизонтально расположенной оси, а траверсы для датчиков металла и траверсы для форсунок либо механических выталкивателей выполнены гребенчатыми, при этом датчики металла и форсунки или выталкиватели расположены по всей высоте гребенок траверс между дисками.

4. Установка по п. 2, отличающаяся тем, что набор подвижных перфорированных пластинчатых элементов с ячейками выполнен в виде плоских перфорированных пластин, расположенных над столом с возможностью плоскопараллельного перемещения вдоль него, а траверсы для датчиков металла и траверсы для форсунок или механических выталкивателей выполнены гребенчатыми, при этом датчики металла и форсунки или выталкиватели расположены по всей высоте гребенок траверс между пластинами.

5. Установка по п. 2, отличающаяся тем, что набор подвижных перфорированных пластинчатых элементов с ячейками выполнен в виде концентрически расположенных перфорированных пластинчатых колец с возможностью вращения вокруг общей вертикально расположенной оси, а траверсы для датчиков металла и траверсы для форсунок или механических выталкивателей выполнены гребенчатыми, при этом датчики металла и форсунки или выталкиватели расположены по всей высоте гребенок траверс между пластинчатыми кольцами.

6. Установка по п. 2, отличающаяся тем, что набор подвижных перфорированных пластинчатых элементов с ячейками выполнен в виде горизонтально расположенного конвейера, состоящего из плоских горизонтально ориентированных перфорированных пластин, связанных между собой гибкой связью.

7. Установка по п. 2, отличающаяся тем, что набор подвижных перфорированных пластинчатых элементов с ячейками выполнен в виде закрепленных на горизонтально расположенном конвейере и перпендикулярно ориентированных к нему перфорированных плоских пластин, а траверсы для датчиков металла и траверсы для форсунок или механических выталкивателей выполнены гребенчатыми, при этом датчики металла и форсунки или выталкиватели расположены по всей высоте гребенок траверс между плоскими пластинами.

8. Установка для автоматизированного приборного обогащения металлосодержащей руды, включающая не менее одного перегрузочно-формирующего узла, приборы для регистрации частиц металла в сформированном массиве руды и средства для отделения частиц металла от пустой породы и шлама с получением металлического концентрата, отличающаяся тем, что перегрузочно-формирующий узел для металлосодержащей руды выполнен в виде подающего бункера и расположенного в его нижней зоне плоского перфорированного диска с ячейками, закрепленного в раме стола с возможностью вращения вокруг вертикальной оси, при этом приборы для регистрации частиц металла выполнены в виде датчиков металла, расположенных на траверсах датчиков металла соосно ячейкам перфорированного диска, а средства для отделения частиц металла выполнены либо в виде форсунок, либо в виде механических выталкивателей, расположенных после датчиков металла по ходу технологического процесса на отдельных траверсах соосно ячейкам перфорированного диска.

9. Установка для автоматизированного приборного обогащения металлосодержащей руды, включающая не менее одного перегрузочно-формирующего узла, приборы для регистрации частиц металла в сформированном массиве руды и средства для отделения частиц металла от пустой породы и шлама с получением металлического концентрата, отличающаяся тем, что перегрузочно-формирующий узел для металлосодержащей руды выполнен в виде продольно расположенного перфорированного барабана с ячейками, установленного с возможностью вращения вокруг горизонтальной оси над дугообразным прижимным конвейером и снабженного подающим бункером, расположенным внутри барабана в его нижней зоне, при этом приборы для регистрации частиц металла в сформированном массиве руды выполнены в виде датчиков металла, расположенных на траверсах датчиков металла соосно ячейкам перфорированного барабана, а средства для отделения частиц металла выполнены в виде форсунок или механических выталкивателей, расположенных после датчиков металла по ходу технологического процесса на отдельных траверсах соосно ячейкам перфорированного барабана в его верхней зоне.

10. Установка для автоматизированного приборного обогащения металлосодержащей руды, включающая не менее одного перегрузочно-формирующего узла, приборы для регистрации частиц металла в сформированном массиве руды и средства для отделения частиц металла от пустой породы и шлама с получением металлического концентрата, отличающаяся тем, что перегрузочно-формирующий узел для металлосодержащей руды выполнен в виде продольно расположенного перфорированного барабана с ячейками, установленного с возможностью вращения вокруг горизонтальной оси и снабженного подающим бункером, расположенным над барабаном, а также дугообразным прижимным конвейером, расположенным внутри барабана под подающим бункером, при этом приборы для регистрации частиц металла в сформированном массиве руды выполнены в виде датчиков металла, расположенных на траверсах датчиков металла соосно ячейкам перфорированного барабана, а средства для отделения частиц металла выполнены в виде форсунок или механических выталкивателей, расположенных после датчиков металла по ходу технологического процесса на отдельных траверсах соосно ячейкам перфорированного барабана в его боковой зоне.

| СПОСОБ ОБОГАЩЕНИЯ РУД АВТОМАТИЧЕСКИМИ МЕТОДАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269380C1 |

| СПОСОБ РАЗДЕЛЕНИЯ РУД | 2015 |

|

RU2578222C1 |

| РУДОСЕПАРАЦИОННЫЙ КОМПЛЕКС ДЛЯ МЕХАНИЧЕСКОГО ОБОГАЩЕНИЯ МИНЕРАЛЬНОГО СЫРЬЯ И СПОСОБ ЕГО РАБОТЫ | 2001 |

|

RU2215584C2 |

| Устройство для сортировки древесных частиц | 1983 |

|

SU1228928A1 |

| УСТРОЙСТВО ИДЕНТИФИКАЦИИ ПОЛЕЗНОГО КОМПОНЕНТА В МЕТАЛЛОСОДЕРЖАЩЕМ СЫРЬЕ ЕСТЕСТВЕННОГО ИЛИ ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ | 2008 |

|

RU2379129C1 |

| Прибор для определения силы слуха | 1929 |

|

SU17605A1 |

| WO 2008108635 A1, 12.09.2008. | |||

Авторы

Даты

2019-09-19—Публикация

2018-12-06—Подача