Уровень техники изобретения

В способе непрерывной разливки при производстве стали жидкий металл отливается непосредственно в форме тонкой полосы с помощью литейного устройства, при этом форма полосы определяется кристаллизатором литейного устройства. Полоса может далее подвергаться охлаждению и обработке на выходе из литейных валков.

В двухвалковой литейной машине жидкий металл помещается между парой противоположно вращающихся расположенных латерально литейных валков, которые охлаждаются изнутри, так что металлические корочки кристаллизуются на поверхностях движущихся литейных валков, причем корочки сближаются в зазоре между валками для получения тонкого литого полосового продукта, подаваемого вниз из зазора между литейными валками. Термин «зазор» употреблен здесь, чтобы в целом обозначить область, в которой литейные валки наиболее близко расположены друг к другу. Жидкий металл может быть залит из ковша через систему подачи металла, содержащую промковш и разливочный стакан, размещенный выше зазора, чтобы образовывать литейную ванну жидкого металла, поддерживаемую на поверхностях литейных валков выше зазора и продолжающихся по длине зазора. Эта литейная ванна обычно заключена между огнеупорными боковыми пластинами или перегородками, закрепленными в скользящем зацеплении c концевыми поверхностями литейных валков с тем, чтобы формировать концы литейной ванны.

Установка и настройка литейных валков в двухвалковой литейной машине является важным параметром. Литейный валок должен быть аккуратно настроен, чтобы полностью формировать подходящее разделение литейных валков в зазоре, обычно порядка нескольких миллиметров или меньше. Должен существовать некоторый алгоритм с тем, чтобы позволить, по меньшей мере, одному из литейных валков двигаться наружу против силы смещения, чтобы компенсировать колебания в толщине полосы, в особенности в течение пуска.

Обычно один из литейных валков установлен с возможностью поворота на фиксированную шейку, и другой валок установлен с возможностью поворота на опоры, которые могут двигаться против действия силы смещения, чтобы давать возможность валкам двигаться вбок, чтобы компенсировать колебания в разделении литейных валков и в толщине полосы. Сила смещения может быть приложена с помощью спиральной нажимной пружины или альтернативно с помощью пары цилиндрических блоков с рабочей жидкостью. Литейная машина для литья полосы с возможностью пружинного воздействия при боковом перемещении литейных валков раскрыта в патенте США № 6167943 на имя Fish и др.

Предварительно авторы настоящего изобретения предлагали, что сила смещения, по существу, одинакова или незначительно больше, чем требуемая, чтобы уравновешивать ферростатическое давление литейной ванны и механическое трение, вызванное движением литейных валков относительно друг друга так, что, по существу, постоянный раствор поддерживается между валками в зазоре, достаточный, чтобы обеспечивать разделение между закристаллизовавшимися корочками в зазоре. Это описано в патентах США № 6536506 и 6988530, опубликованных 25 марта 2003 и 24 января 2006, соответственно. В этом предшествующем способе литья сила разделения валков находится между 0 и 1,25 кН силы смещения на каждую подушку на конце каждого отливочного валка. Или используется другой путь, при котором сила разделения валков устанавливается так, что она находится между около 0 до 1,85 Н/мм вдоль поверхности отливочного валка. Авторы обнаружили, что незначительно большая сила разделения валков является более эффективной, в особенности с точки зрения желательного обеспечения снижения толщины полосы в течение кампании отливки.

Также было предположено обеспечение силы разделения валков на литейных валках между 5 и 150 Н/мм. Смотри US 20050205233 A1, от 22 сентября 2005 и US 20050211412 от 29 сентября 2005. Эта сила разделения валков, вероятно, не обеспечивает при существующей технике контроля получения качественной тонкой литой полосы, как предложено в настоящем изобретении.

Сущность изобретения

Предложен способ литья металлической полосы, содержащий:

а) сборку пары охлаждаемых литейных валков с зазором между ними и размещение уплотнений вблизи концов зазора,

б) подачу металла между парой литейных валков, чтобы образовывать литейную ванну между валками и уплотнениями, ограничивающими ванну вблизи концов зазора,

в) вращение валков, с тем чтобы корочки металла кристаллизовались из литейной ванны, на поверхностях литейных валков, сближающихся в зазоре, с тем чтобы образовать закристаллизовавшуюся полосу, подаваемую вниз из зазора,

г) приложение силы к, по меньшей мере, одному из пары литейных валков так, что сила разделения валков на литейных валках регулировалась до значения из интервала между 2 и 4,5 Н/мм; и

д) образование тонкой металлической полосы, подаваемой вниз из зазора между литейными валками.

Авторами обнаружено, что изменения размера литой полосы могут быть скомпенсированы с помощью обеспечения силы разделения валков, которая выше, чем требуемая для уравновешивания ферростатического давления ванны и для преодоления механического трения, обусловленного движением валков. В частности, сила разделения валков в диапазоне между 2 и 4,5 Н/мм является особенно эффективной для контроля качества полос. Такой диапазон силы разделения валков также позволяет далее уменьшать толщину литой полосы в течение кампании разливки с помощью дальнейшей пришлифовки упоров боковых уплотнений (перегородок) и уменьшения раствора валков.

В по меньшей мере одном аспекте вариант осуществления настоящего изобретения объединяет приложение постоянной силы разделения отливочных валков и обеспечения раствора валков, который можно регулировать и который будет давать возможность жидкому металлу проходить через зазор, чтобы далее уменьшать дефекты полосы. Варианты осуществления настоящего изобретения могут также включать в себя компенсацию эксцентриситета валков.

Согласно варианту осуществления настоящего изобретения предложен способ литья металлической полосы, включающий введение жидкого металла между парой охлаждаемых валков, имеющих зазор, для образования литейной ванны жидкого метала, поддерживаемой валками, ограничение ванны на концах зазора путем размещения уплотнений и вращение валков так, что корочки металла кристаллизуются из литейной ванны на литейных валках и сближаются друг с другом в зазоре для получения закристаллизовавшейся полосы, подаваемой вниз из зазора. Литейные валки смещены совместно по направлению друг к другу, в по меньшей мере некоторых вариантах осуществления, под действием изменяющегося раствора между валками в зазоре. Раствор валков является таким, чтобы поддерживать разделение между закристаллизовавшимися корочками в зазоре так, чтобы жидкий металл проходил в пространство между корочками в зазоре, и затем, по меньшей мере, частично, закристаллизовывался между закристаллизовавшимися корочками в полосе ниже зазора.

Жидкий металл может быть жидкой сталью и способ обеспечивает изготовление полосы закристаллизовавшейся стали со скоростью литья по меньшей мере 30 м/мин. Скорость литья может быть по меньшей мере 60 м/мин. Разделительное пространство между закристаллизовавшимися корочками в зазоре может быть в диапазоне от 0 до 50 микрон или более в соответствии с различными вариантами осуществления настоящего изобретения.

Сила смещения немного выше, чем минимальная сила, требующаяся, чтобы уравновешивать ферростатическое давление литейной ванны и преодолевать механическое трение, обусловленное движением смещенных валков. При диаметре валков 500 мм при валках 1350 мм шириной и при глубине ванны 175 мм, отбрасывая механическое трение, которое должно удерживаться незначительным, ферростатическая сила жидкой литейной ванны будет около 0,75 кН. В соответствии с вариантом осуществления настоящего изобретения сила разделения валков - это равнодействующая сила, воздействующая на полосу, регулируется в диапазоне от около от 2 до 4,5 Н/мм.

По меньшей мере один литейный валок может быть прикреплен на паре передвижных валковых опор или подвижных держателей, чтобы обеспечивать перемещение целиком по меньшей мере одного из литейных валков относительно другого литейного валка, при этом сила смещения может быть приложена к роликовым опорам с помощью пары блоков смещения (блоки или механизмы привода держателей). Каждый блок смещения включает тяговый генератор, действующий между трансмиссионной нажимной структурой, подключенной к соответствующей роликовой опоре, и нажимной реакционной структурой, производящей (оказывающей) нажим на роликовую опору, зависящий от пространства между нажимной реакционной структурой и трансмиссионной нажимной структурой. Тяговый генератор может содержать нажимную пружину или цилиндрический блок с рабочей жидкостью, в соответствии с вариантом осуществления настоящего изобретения.

Устройство для непрерывного литья металлических полос содержит:

пару охлаждаемых литейных роликов, образующих зазор;

систему подачи металла для подачи жидкого металла в зазор между валками для образования литейной ванны жидкого металла, поддерживаемой на поверхности литейных валков выше зазора;

пару уплотняющих пластин, обеспечивающих удерживание жидкого металла в литейной ванне, размещенных вблизи концов зазора;

механизм привода валков, чтобы приводить в действие литейные валки в противоположных направлениях для формирования закристаллизовавшейся металлической полосы, подаваемой вниз из зазора, при этом

по меньшей мере один из литейных валов прикреплен на паре подвижных держателей валка, которые позволяют этому валку двигаться к и от другого валка;

пару блоков привода держателей, каждый из которых действует на одном из пары подвижных держателей валка для обеспечения смещения вышеупомянутого валка к другому валку; и

систему контроля для контроля режима литья, обеспечивающую фиксацию местоположения блоков привода держателей для того, чтобы обеспечивать силу разделения валков для литейных валков, которая регулируется до величины в диапазоне между 2 и 4,5 Н/мм в течение режима литья.

Металлическая полоса, предпочтительно стальная полоса, полученная с помощью вышеуказанного способа и/или вышеуказанного устройства.

Эти и другие преимущества и новые признаки настоящего изобретения, так же как и детали предложенного варианта осуществления, будут более понятны из следующего описания и прилагаемых чертежей.

Краткое описание чертежей

Фиг.1 - вертикальное сечение через литейную машину для изготовления полосы, выполненную в соответствии с вариантом осуществления настоящего изобретения.

Фиг.2 - часть фиг.1 в увеличенном изображении, показывающая элементы литейной машины.

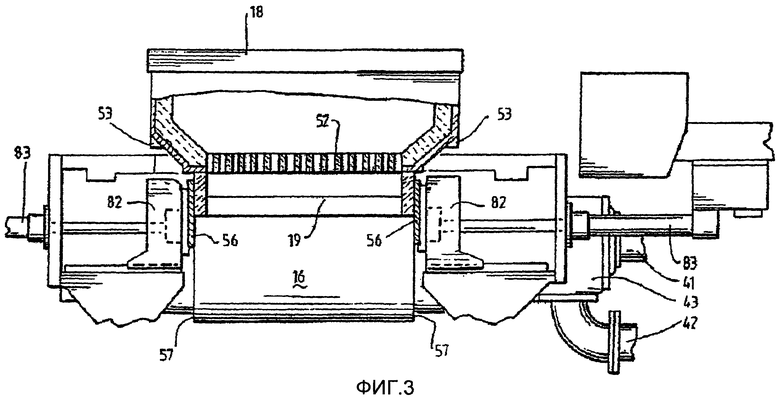

Фиг.3 - продольное сечение через части литейной машины, в соответствии с вариантом осуществления настоящего изобретения.

Фиг.4 - вид сбоку литейной машины.

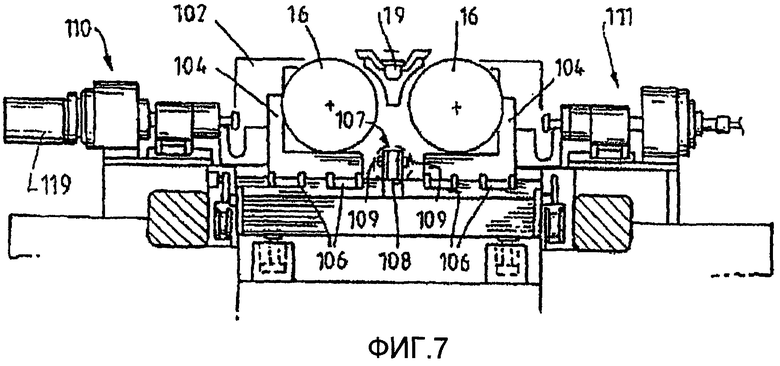

Фиг.5-7 - литейная машина в изменяющихся условиях в течение литья и в течение извлечения модуля валка из литейной машины.

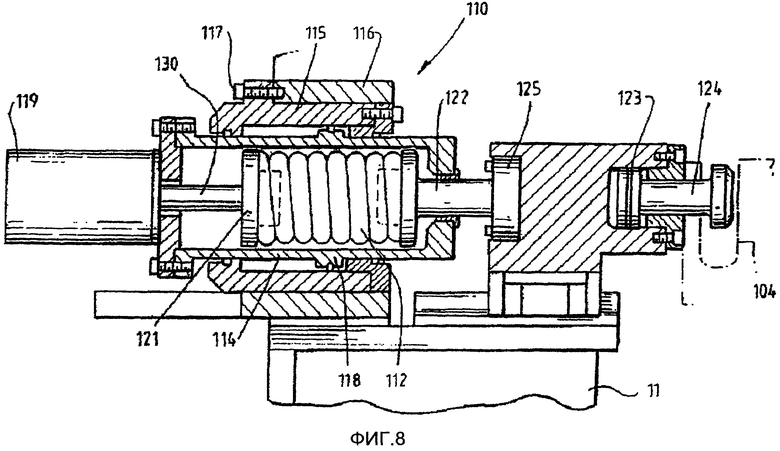

Фиг.8 - вертикальное сечение через блок смещения валка, содержащий пружину, смещающую валок.

Фиг.9 - схематическое отображение различных элементов литейной машины, в соответствии с вариантом осуществления настоящего изобретения.

Фиг.10 - блок-схема варианта осуществления способа литья тонких полос, в соответствии с различными аспектами настоящего изобретения.

Фиг.11 - сечение полосы литой стали, выполненной, как описано выше, в соответствии с вариантом осуществления настоящего изобретения.

Фиг.12 - сечение полосы литой стали по предшествующему уровню техники, приведенное в целях сравнения.

Подробное описание изобретения

Предложенная литейная машина содержит главную станину 11, которая поднимается от пола заводского цеха (не показано) и поддерживает модуль литейного валка в форме кассеты 13, которая может двигаться в рабочее положение в литейной машине как единый блок, но также может легко извлекаться, когда валки должны быть заменены. Кассета 13 поддерживает пару параллельных охлаждаемых литейных валков 16, образующих зазор 16А, в который подается жидкий металл с помощью системы подачи металла в течение литья из ковша (не показано) через промежуточный ковш 17, распределитель 18 и распределительное сопло 19 для создания литейной ванны 30. Литейные валки 16 охлаждаются водой так, что кристаллизуются корочки на поверхностях движущихся валков, которые сближаются в зазоре 16А между валками с получением закристаллизовавшегося полосового продукта 20 на выходе из валков. Этот продукт может подводиться к стандартной моталке.

Литейные валки 16 вращаются в противоположном направлении посредством приводных валов 41, электрического двигателя и трансмиссии, прикрепленной на главной станине машины. Приводной вал может быть отсоединен от трансмиссии, когда кассета извлечена. Валки 16 имеют внешние медные стенки, выполненные с серией продольно проходящих и разнесенных по окружности валка охлаждающих каналов, снабжаемых охлаждающейся водой на концах валков посредством подводов, обеспечивающих подачу воды в приводной вал 41 механизма привода валка, который присоединен к патрубку 42, подающему воду через вращающуюся манжету 43. Валок может, как правило, быть около 500 мм в диаметре и вплоть до 2000 мм в длину, чтобы получать полосовой продукт приблизительно с шириной валка.

Ковш представляет совершенно стандартную конструкцию и опирается на поворотный стенд, на котором он может быть установлен в рабочее положение над промежуточным ковшом 17 для его наполнения. Промежуточный ковш может быть оборудован шиберным затвором 47, приводимым в действие сервоцилиндром, чтобы позволять жидкому металлу течь из промежуточного ковша 17 через шибер 47 и огнеупорный кожух 48 в распределитель 18.

Распределитель 18 сформирован как широкий сосуд, выполненный из огнеупорного материала, такого как, например, оксид магния (MgO). Одна сторона распределителя получает жидкий металл из промежуточного ковша 17 и другая сторона рассекателя 18 снабжена серией продольно разнесенных металлических выпускных отверстий 52. Нижняя часть распределителя 18 имеет прикрепленные крепежные скобки 53 для прикрепления распределителя 18 к главной станине 11, когда кассета 13 установлена в ее рабочую позицию.

Распределительное сопло 19 образовано как вытянутое тело из огнеупорного материала, такого как, например, корундографит. Его нижняя часть сужена так, чтобы сходиться внутри и сверху вниз так, чтобы он мог выдаваться в зазор 16A между литейными валками 16. Его верхняя часть сформирована с помощью выдающейся наружу полки 55, которая размещена на прикрепленной крепежной скобке 60, которая образовывает часть главной станины 11.

Сопло 19 может иметь серию горизонтально разнесенных обычно вертикально продолжающихся каналов, чтобы обеспечивать низкоскоростную подачу жидкого металла на всем протяжении ширины валков и чтобы поставлять жидкий металл в зазор 16А между валками без прямого набегания на поверхностях валка, на которых происходит начальная кристаллизация. Альтернативно, сопло 19 может иметь простой непрерывный щелевой выпуск, чтобы обеспечивать низкий темп подачи жидкого металла прямо в зазор 16А между литейными валками и/или он может быть погружен в ванную жидкого металла между литейными валками 16.

Ванна ограничена на концах валков с помощью пары боковых уплотняющих пластин 56 или перегородок, которые закреплены напротив ступенчатых концов 57 валков, когда кассета валков находится в ее рабочем положении, чтобы ограничивать ванну жидкого металла вблизи концов зазора между валками. Боковые пластины 56 выполнены из прочного огнеупорного материала и имеют волнистую боковую кромку, чтобы обеспечивать согласование со ступенчатым концом валка. Боковые уплотняющие пластины 56 могут быть прикреплены на держателях 82, которые выполнены с возможностью перемещения при срабатывании пары блоков 83 гидравлических цилиндров, предназначенных для приведения боковых пластин в зацепление со ступенчатыми концами литейных валков, чтобы образовывать концевое уплотнение для ванны жидкого металла, удерживаемой на литейных валках в течение операции отливки. Боковые уплотняющие пластины 56 расположены вблизи концов зазора 16А и ограничивают литейную ванну, образованную между литейными валками 16.

В течение операции отливки шиберный затвор 47 действует так, чтобы позволить жидкому металлу поступать из промежуточного ковша 17 к распределителю 18 и через распределительное сопло металла 19 к литейным валкам, чтобы образовать литейную ванную при герметизации посредством боковых уплотняющих пластин 56. Передний конец полосового продукта 20 направляется при срабатывании переднего стола 96 к тянущему валку и отсюда к намоточной станции (не показано). Передний стол 96 подвешен на вращающиеся держатели 97 на главной станине и может поворачиваться к тянущему валку путем срабатывания блока гидравлического цилиндра (не показано) после того, как чистый передний конец сформирован.

Удаляемая валковая кассета 13 сконструирована так, что литейные валки 16 могут быть смонтированы и зазор 16А между ними настроен до того, как кассета установлена в рабочую позицию в литейную машину. Раствор между литейными валками в этой точке в сборке обычно должен быть таким малым, как это возможно без касания литейных валков друг друга. Более того, когда кассета 13 установлена, две пары блоков смещения валка 110 и 111, прикрепленные к главной станине 11, могут быть быстро подключены к валковым держателям на кассете, чтобы обеспечивать силы смещения, противостоящие разделению валков.

Валковая кассета 13 содержит большую раму 102, которая поддерживает литейные валки 16 и верхнюю часть 103 огнеупорной камеры для окружения литой полосы ниже зазора 16А. Валки 16 прикреплены на валковые опоры 104, которые содержат пару опорных структур 90 для концов валка (Фиг.4), поддерживающих подшипники 100 для концов валка, посредством которых валки установлены с возможностью поворота вокруг их продольных осей параллельно относительно друг друга. Две пары валковых опор 104 прикреплены на раму 102 валковой кассеты с помощью линейных подшипников 106, в результате чего они могут проскальзывать вбок рамы кассеты, чтобы обеспечивать перемещение целиком валков к и от друг друга, соответственно, допуская отделение и смещение двух параллельных литейных валков 16.

Рама 102 валковой кассеты также имеет два регулируемых упора 107, расположенных ниже литейных валков 16 вблизи центральной вертикальной плоскости между валками и размещенных между двумя парами валковых опор 104 с тем, чтобы выполнять функцию стопоров, ограничивающих взаимные перемещения двух валковых опор 104 таким образом, чтобы определять минимальную ширину зазора 16А между валками 16. Как объяснено далее, блоки 110 и 111 смещения валков пригодны для перемещения валковых опор 104 внутрь к упомянутым центральным регулируемым упорам, однако так, чтобы допускать внешнее пружинящее перемещение одного из литейных валков 16 против присутствующих сил смещения.

Каждый регулируемый упор 107 имеет форму, например, червячного или винтового толкателя, имеющего тело 108, неподвижно закрепленное относительно центральной вертикальной плоскости литейной машины, и два конца 109, которые могут двигаться при приведении в действие толкателя в противоположных направлениях, чтобы допускать расширение и сжатие опор толкателя, чтобы настраивать ширину раствора валков в зазоре 16А, с поддержанием равного расстояния валков 16 от центральной вертикальной плоскости литейной машины и также, по существу, постоянного раствора между литейными валками 16, если необходимо.

Литейная машина снабжена двумя парами блоков 110 и 111 смещения валков, подключенных одна пара к опорам 104 каждого валка 16. Блоки 110 смещения валка на одной стороне машины сконструированы и работают в соответствии с вариантом осуществления настоящего изобретения. Эти блоки оборудованы спиральными смещающими пружинами 112, чтобы обеспечивать силы смещения в соответствующих валковых опорах 104. Блоки 111 смещения на другой стороне машины содержат исполнительные гидромеханизмы 113. Механизмы работают, чтобы удерживать соответствующие валковые опоры 104 одного валка жестко против центральных упоров, при этом другой валок имеет возможность двигаться вбок против действия смещающих пружин 112 блоков 110 смещения, обеспечивающих смещение литейных валков друг к другу. В соответствии с альтернативным вариантом осуществления настоящего изобретения, сила смещения может быть приложена с помощью управляемого смещения, использующего серво-механизм.

Подробное описание подходящих блоков 110 смещения представлено со ссылкой на Фиг.8. Как показано на Фиг.8, блок смещения содержит цилиндрический корпус 114 пружины, расположенный в пределах внешнего корпуса 115, который неподвижно закреплен на основной станине 116 литейной машины с помощью закрепляющих болтов 117.

Корпус 114 пружины образован с помощью поршня 118, который проходит в пределах внешнего корпуса 115. Пружинный корпус 114 может быть расположен, альтернативно, в удаленном продолженном положении, как показано на Фиг.8, и в приближенном положении посредством течения рабочей жидкости к и от цилиндра 119. Внешний конец корпуса 114 пружины имеет средство гидравлического действия в форме блока 119 гидравлического цилиндра (блок фиксации положения), действующего для установки положения реакционного подпружиненного поршня 121 (нажимная реакционная структура), соединенного с поршнем блока 119 с помощью соединительного штока 130.

Внутренний конец пружины 112 (тяговый генератор) оказывает влияние (прикладывает силу к) на трансмиссионную нажимную структуру 122, которая присоединена к соответствующей валковой опоре 104 через силоизмерительное устройство 125. Нажимная структура сначала приводится в зацепление с валковой опорой с помощью соединителя 124, который может быть вытянут с гидравлического цилиндра 123, когда блок смещения отсоединен.

Когда блок смещения 110 подключен к его соответствующей валковой опоре 104, причем корпус 114 пружины расположен в его наружнем состоянии, как показано на Фиг.8, положение корпуса 114 пружины и блока цилиндра 119, неподвижно закрепленного относительно станины машины, и положение подпружиненного реакционного поршня 121 могут быть выбраны так, чтобы устанавливать эффективный раствор между опорой пружины на реактивном поршне и трансмиссионной нажимной структурой 122. Сжатие пружины 112 может выбрано с тем, чтобы изменять тяговую силу, приложенную к трансмиссионной нажимной структуре 122 и соответствующей валковой опоре 104. В случае этой схемы единственным относительным перемещением в течение операции литья является перемещение валковой опоры 104 и нажимной структуры 122, как блока, против смещающей пружины. После того блок смещения действует для смещения валковой опоры 104 внутрь против упора, он может быть настроен для предварительного натяжения валковой опоры с помощью смещающей силы от пружины, прежде чем металл фактически поступает между литейными валками, и эта сила смещения может быть удержана, если необходимо, в течение последующей операции литья.

Блок 119 гидравлического цилиндра эксплуатируется непрерывно, чтобы изменять положение реактивного подпружиненного поршня, чтобы повторять перемещения трансмиссионной нажимной структуры 122 в течение боковых перемещений валковых опор 104. Любое перемещение валковой опоры 104 внутрь или наружу будет вызывать ответное перемещение цилиндра блока 119 цилиндра и, следовательно, реакционного подпружиненного поршня 121 с тем, чтобы поддерживать необходимое сжатие пружины 112. Соответственно, необходимая сила смещения (например, чтобы вызывать необходимую силу разделения валков между 2 и 4,5 Н/мм) приложена к литейным валкам 16 на каждом конце валка независимо от перемещений держателей валка. Непрерывное средство настройки рабочей пружины задействует очень точную настройку сил смещения, которая может быть удержана на том же уровне или точно заменена на другое значение силы смещения на всем протяжении литья. Например, сила разделения валков в диапазоне между 2 и 4,5 Н/мм может позволять литье более тонкой металлической полосы за счет того, что боковые уплотняющие пластин 56 плотно присоединены к сторонам литейных валков. Кроме того, можно использовать пружины очень низкой жесткости, и поэтому две системы компенсации или контроля для двух концов валков эксплуатируются совершенно независимо, без взаимных помех. Соответственно, такая схема позволяет точно удерживать силу, смещающую валок, чтобы регулировать силу разделения валков в диапазоне между около 2 и 4,5 Н/мм литейных валков.

Как представлено схематически на фиг.9, типовое средство контроля может содержать датчик положения 150, распознающий положение трансмиссионной нажимной структуры 122 и подключенный в проверочную цепь, которая контролирует режим блока 119 цилиндра так, что перемещения трансмиссионной нажимной структуры 122 повторяются с помощью блока 119. Проверочная цепь может содержать регуляторы 151, подключенные к датчикам 150 и к цилиндрическим блокам 119, чтобы эксплуатировать блоки 119 цилиндра так, чтобы повторять перемещения трансмиссионной нажимной структуры 122. Регуляторы 151 также контролируют режим цилиндров для исходной установки валковых опор перед отливкой и последующей настройки, чтобы добавлять сходные инкрементные перемещения блоков 119 цилиндров через шаговые регуляторы 160, чтобы поддерживать необходимую силу смещения, и менять раствор в зазоре 16А между литейными валками 16. Шаговые регуляторы имеют вход контрольной точки в 161.

Обычно, в соответствии с представленными вариантами осуществления настоящего изобретения, система может эксплуатироваться, чтобы настраивать раствор в зазоре 16А между литейными валками 16, чтобы компенсировать вибрации низкой, средней или высокой частоты, происходящие в пределах системы, которые могут влиять на качество полосы (то есть вызывать дефекты в тонкой металлической полосе).

Фиг.10 является блок-схемой варианта осуществления способа 1000 литья тонкой полосы, в соответствии с различными объектами настоящего изобретения. На шаге 1010 собирается пара охлаждаемых литейных валков, с зазором между ними, и имеющих ограничивающие уплотнения на концах зазора. На шаге 1020 жидкий металл помещают между парой валков, чтобы образовывать литейную ванну между валками c уплотнениями, ограничивающими ванну на концах зазора. На шаге 1030 литейные валки вращают так, чтобы корочки металла кристаллизовались из литейной ванны на литейных валках и сближались в зазоре. На шаге 1040 сила прикладывается к по меньшей мере одному из пары литейных валков так, что сила разделения валков устанавливается на величину между около 2 и 4,5 Н/мм. На шаге 1050 тонкая металлическая полоса образовывается и подается вниз из зазора между литейными валками под действием приложенной силы разделения валков.

На Фиг.11 представлен особый стальной продукт, полученный с помощью предложенного способа. Особая литая стальная полоса получена путем выполнения следующих шагов: сборки пары охлаждаемых литейных валков с зазором между ними и концевых уплотнений вблизи концов зазора, помещения жидкого металла между парой валков, чтобы образовывать литейную ванну между валками и уплотнениями, ограничивающими ванную на краях зазора, вращения валков так, чтобы корочки металла кристаллизовались из литейной ванны на литейных валках и сближались близко в зазоре, приложения силы к по меньшей мере одному из пары литейных валков так, что сила разделения валков на литейных валках регулировалась до величины между 2 и 4,5 Н/мм, и образования тонкой металлической полосы вниз из зазора между литейными валками.

Столбчатые дендритные структуры в стали, образованные в закристаллизовавшихся корочках на литейных валках 16, не объединяются. Это видно из Фиг.12, где представлена структура стальной полосы, полученной с помощью ранее известного способа литья полосы. Здесь столбчатая дендритная структура закристаллизовавшихся корочек смыкается в образовавшейся полосе по мере того, как закристаллизовавшиеся пленки объединяются. Однако в стальной полосе, выполненной в соответствии с вариантом осуществления настоящего изобретения, существует центральная зона между закристаллизовавшимися корочками, которая кристаллизуется после того, как полоса проходит через раствор между литейными валками 16 в зазоре 16А. Также дефекты в стальной полосе могут быть уменьшены, если не полностью устранены, путем контроля изменения силы разделения валков между около 2 и 4,5 Н/мм.

В соответствии с альтернативным вариантом осуществления настоящего изобретения, система может эксплуатироваться, чтобы поддерживать раствор в зазоре 16А между литейными валками 16 большим, чем раствор, определяемый толщиной закристаллизовавшейся корочки. При эксплуатации литье начинается с раствора, определяемого толщиной закристаллизовавшейся корочки. Эта толщина показана на Фиг.12, где дендриты закристаллизовавшихся корочек полосы смыкаются в образовавшейся полосе. Перемещение роликовых опор вследствие остающегося эксцентриситета валка обнаруживается с помощью датчика 150, и блок контроля сканирует характер перемещений валка вследствие этого эксцентриситета. Чтобы компенсировать эксцентриситет, вызванный колебанием силы, траектории подушки валка повторяются в пружинной (нажимной) реакционной структуре с помощью системы контроля положения и эти компенсирующие перемещения непрерывны. Раствор валка тогда увеличивается на небольшую величину (такую как, например, от 0 до 50 микрон), пока характер перемещений пружинной нажимной структуры непрерывен. Это далее увеличивает уже образованный раствор между литейными валками путем дальнейшего уменьшения, если не устранения, колебания силы, вызванного эксцентриситетом валка.

В системе контроля на Фиг.9 шаг увеличения раствора в зазоре 16А достигнут с помощью перемещения держателя валка, снабженного пружиной, а смещающие валок блоков смещения с гидроприводом (блоки привода держателя) для другого валка эксплуатируются так, чтобы блокировать другой валок в зафиксированном положении. Система, в соответствии с вариантом осуществления настоящего изобретения, может быть использована в комбинации с системой контроля эксцентричности, описанной в патенте США № 6837301, описание которого введено в данное описание посредством данной ссылки. В этой системе изменения толщины благодаря эксцентриситету валка могут быть уменьшены путем внедрения характера изменения скорости в скорость вращения литейных валков. Компенсация таким образом возможна, потому что даже малые изменения изменяют время контакта закристаллизовавшихся корочек металла на литейных валках в пределах литейной ванны, и, следовательно, влияют на толщину полосы и термическую нагрузку валка для того, чтобы содействовать изготовлению полос постоянной толщины.

В соответствии с вариантом осуществления настоящего изобретения, толщина металлической литой полосы может быть уменьшена в течение кампании литья. Например, кампания литья может начинаться с литья металлической полосы, имеющей толщину около 1,8 миллиметров. Упоры боковых уплотнений точно пришлифовываются, чтобы позволять такую толщину. В течение кампании литья может быть предусмотрено получение литой полосы, имеющей толщину 1,5 мм. При условии, что сила разделения валков имеет величину в диапазоне между 2 и 4,5 Н/мм, раствор между литейными валками может быть уменьшен, если боковые уплотнения плотно прижимаются к сторонам литейных валков контролируемым образом, вплоть до толщины полосы в 1,5 мм.

Итак, как описано здесь, устройство для непрерывного литья металлической полосы содержит пару охлаждаемых литейных валков, образующих зазор, систему подачи металла, чтобы поставлять жидкий металл в зазор между валками и образовывать литейную ванну жидкого металла, поддерживаемую на поверхностях литейных валков выше зазора, пару уплотняющих пластин, чтобы ограничивать жидкий металл в литейной ванне у концов зазора, валковый механизм привода для вращения литейных валков в противоположных направлениях, чтобы изготавливать закристаллизовавшуюся полосу металла, подаваемую вниз из зазора, при этом по меньшей мере один из литейных валков прикреплен на паре подвижных держателей, чтобы позволять этому валку двигаться к и от другого валка, при этом предусмотрена пара блоков привода держателей, каждый из которых действует на каждом из подвижных держателей валка, чтобы смещать вышеупомянутый один валок к и от другого валка; и систему контроля для контроля режима литья, допускающую фиксацию местоположения блоков привода держателя так, чтобы обеспечивать силу разделения валков для литейных валков, которая регулируется до значения между 2 и 4,5 Н/мм в течение операции литья.

В заключение, некоторые варианты осуществления настоящего изобретения обеспечивают систему и способ для литья тонкой литой полосы путем приложения силы к по меньшей мере одному из пары литейных валков системы так, что сила разделения литейных валков регулируется до значения между около 2 и 4,5 Н/мм. Такая регулировка обеспечивает лучший контроль процесса литья, приводящий к уменьшению дефектов в окончательной тонкой металлической литой полосе.

Изобретение было описано со ссылками на некоторые варианты осуществления, но, как понято специалистами в данной области техники, возможны различные модификации путем замены или использования эквивалентов без отступления от объема настоящего изобретения. В дополнение, много модификаций может быть осуществлено, чтобы приспосабливать особую ситуацию или материал к идее изобретения без отступления от его объема. Следовательно, предполагается, что изобретение не ограничивается только представленными вариантами осуществления, но изобретение будет включать все варианты осуществления, попадающие в область, определяемую приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ПОЗИЦИОНИРОВАНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ИЗ ДВУХ ЛИТЕЙНЫХ РОЛИКОВ В НЕПРЕРЫВНОМ ПРОЦЕССЕ ЛИТЬЯ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2011 |

|

RU2582410C2 |

| ОТЛИВКА ПОЛОСЫ | 2000 |

|

RU2245755C2 |

| НЕПРЕРЫВНОЕ ЛИТЬЕ СТАЛЬНОЙ ПОЛОСЫ | 2005 |

|

RU2403123C2 |

| ДВУХВАЛКОВАЯ ЛИТЕЙНАЯ МАШИНА И СПОСОБ УПРАВЛЕНИЯ ЕЮ | 2012 |

|

RU2605026C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2438828C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ТОНКОЙ ПОЛОСЫ | 2014 |

|

RU2673267C2 |

| ЛИТЬЕ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2375145C2 |

| ВЫЯВЛЕНИЕ И СОКРАЩЕНИЕ ДЕФЕКТОВ В ТОНКОЙ ЛИТОЙ ПОЛОСЕ | 2007 |

|

RU2489226C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОЛОСЫ С ПОЗИЦИОНИРОВАНИЕМ ЛИТЕЙНЫХ ВАЛКОВ | 2009 |

|

RU2491149C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2005 |

|

RU2381846C2 |

Изобретение относится к непрерывной разливке жидкого металла, в частности стали, в форме тонкой полосы на двухвалковой литейной машине. Двухвалковая литейная машина содержит охлаждаемые литейные валки, установленные на держателях. Один валок неподвижно зафиксирован, а другой подвижен в боковом направлении и смещен к другому валку с помощью блока привода, действующего на подвижные держатели валка. Охлаждаемые литейные валки устанавливают с зазором между ними и уплотняют по краям зазора. Осуществляют подачу жидкого металла между упомянутой парой литейных валков для образования литейной ванны. Валки вращают с образованием корочек металла, закристаллизовавшегося на литейных валках, и сближением корочек в зазоре. По меньшей мере к одному валку прикладывают смещающие силы такие, что сила разделения литейных валков на литейных валках регулируется до значения между 2 и 4,5 Н/мм. Обеспечивается эффективный контроль качества литой полосы. 4 н. и 11 з.п. ф-лы, 12 ил.

1. Способ непрерывного литья металлической полосы, включающий:

сборку пары охлаждаемых литейных валков с зазором между ними и боковых уплотнений на краях зазора,

подачу жидкого металла между упомянутой парой литейных валков для образования литейной ванны между валками и боковыми уплотнениями, ограничивающими ванну на краях зазора,

вращение валков с образованием корочек металла, закристаллизовавшегося из литейной ванны, на литейных валках и их сближение в зазоре,

приложение силы по меньшей мере к одному из пары литейных валков так, что сила разделения валков на литейных валках устанавливается на величину между 2 и 4,5 Н/мм, и

образование тонкой металлической полосы, подаваемой вниз из зазора между литейными валками в ответ на приложенную силу разделения валков.

2. Способ по п.1, в котором жидким металлом является сталь.

3. Способ по п.1, в котором литейные валки вращают для изготовления тонкой металлической полосы со скоростью литья по меньшей мере 30 м/мин.

4. Способ по п.1, в котором литейные валки вращают для изготовления тонкой металлической полосы со скоростью литья по меньшей мере 60 м/мин.

5. Способ по п.1, в котором вышеупомянутую приложенную силу прикладывают путем смещения пружины.

6. Способ по п.1, в котором вышеупомянутую приложенную силу прикладывают путем сервоуправляемого смещения.

7. Способ по п.1, который включает дополнительный этап установки по меньшей мере одного из литейных валков на подвижных валковых опорах, обеспечивающих возможность перемещения литейных валков относительно друг друга, и приложение вышеупомянутой силы к валковым опорам с помощью блоков смещения.

8. Способ по п.7, который включает дополнительные этапы включения в блоки смещения тягового генератора, действующего между нажимной трансмиссионной структурой, подключенной к валковым опорам, и включающий нажимную реакционную структуру, обеспечивающую нажим на валковую опору, зависящий от пространства между нажимной реакционной структурой и нажимной трансмиссионной структурой.

9. Способ по п.8, в котором тяговый генератор включает в себя нажимную пружину или гидравлический блок.

10. Устройство для непрерывного литья металлической полосы, содержащее:

пару охлаждаемых валков, образующих зазор,

систему подачи металла для подачи жидкого металла в зазор между валками для образования литейной ванны жидкого металла, удерживаемой на поверхностях литейных валков выше зазора,

пару боковых уплотнений, ограничивающих литейную ванну жидкого металла на концах зазора;

механизм привода валка для вращения литейных валков в противоположных направлениях для образования закристаллизовавшейся металлической полосы, подаваемой вниз из зазора между валками, при этом

по меньшей мере один из литейных валков установлен на паре подвижных валковых держателей, которые позволяют этому валку двигаться к и от другого валка, при этом предусмотрена

пара блоков привода держателей, каждый из которых действует на один подвижных держатель валка для смещения вышеупомянутого одного валка к другому валку; и

систему контроля для контроля операции литья, предназначенную для размещения блоков привода держателей так, чтобы обеспечивать силу разделения валков на разливочных валках, регулируемую до значения между 2 и 4,5 Н/мм в течение режима литья.

11. Устройство по п.10, в котором привод держателей содержит сервопривод.

12. Устройство по п.10, в котором блоки привода держателей содержат блоки смещения валка, содержащие:

нажимную реакционную структуру, нажимную трансмиссионную структуру, соединенную с соответствующим держателем валка,

тяговый генератор, действующий между нажимной реакционной структурой и нажимной трансмиссионной структурой, обеспечивающий нажим на нажимную трансмиссионную структуру и соответствующий держатель валка, и

блок позиционирования, предназначенный для изменения положения нажимной реакционной структуры.

13. Устройство по п.10, в котором вышеупомянутая система контроля предназначена для перемещения одного из упомянутых валков.

14. Металлическая полоса, изготовленная способом по любому из пп.1-9.

15. Металлическая полоса, изготовленная с помощью устройства по любому из пп.10-13.

| US 6536506 B2, 25.03.2003 | |||

| US 5052467 A, 01.10.1991 | |||

| US 6167943 B1, 02.01.2001 | |||

| Способ определения очага поражения головного мозга | 1977 |

|

SU719607A1 |

Авторы

Даты

2011-09-20—Публикация

2007-07-27—Подача