Данное изобретение относится к литью стальной полосы. Оно в особенности применимо для непрерывного литья тонкой стальной полосы с толщиной менее 5 мм в валковой разливочной машине.

В валковой разливочной машине расплавленный металл охлаждают на литейных поверхностях, по меньшей мере, одного литейного валка и формуют в тонкую литую полосу. При разливке с использованием двухвалковой разливочной машины жидкий металл вводят между парой вращающихся в противоположных направлениях литейных валков, которые охлаждаются. Стальные оболочки затвердевают на движущихся литейных поверхностях и сводятся вместе в зазоре между литейными валками для получения затвердевшего листового изделия, выходящего вниз из зазора. Термин "зазор" используется здесь для обозначения общей зоны, в которой литейные валки расположены ближе всего друг к другу. В любом случае жидкий металл обычно заливают из ковша в резервуар меньшего размера, откуда он проходит через систему подачи металла к распределительным стаканам, расположенным, как правило, над литейными поверхностями литейных валков. При разливке с двумя валками жидкий металл подают в зону между литейными валками для образования литейной ванны жидкого металла, опирающейся на литейные поверхности валков рядом с зазором и простирающейся вдоль длины зазора. Такая литейная ванна обычно удерживается между боковыми плитами или подпорами, удерживаемыми в скользящем контакте с концами литейных валков с тем, чтобы ограничивать два конца литейной ванны.

При литье тонкой стальной полосы с использованием двухвалковой разливочной машины жидкий металл в литейной ванне, как правило, будет находиться при температуре порядка 1500°С и выше. Следовательно, необходимо достижение очень высоких скоростей охлаждения на литейных поверхностях литейных валков. Для образования стальной полосы необходим интенсивный тепловой поток и экстенсивное образование зародышей (центров кристаллизации) при исходном затвердевании металлических оболочек на литейных поверхностях. В патенте США №5760336, включенном в настоящее описание путем ссылки, описано увеличение теплового потока при начальном затвердевании путем регулирования химического состава расплавленной стали так, что значительная часть образованных оксидов металлов будет жидкой при начальной температуре затвердевания и, в свою очередь, в основном жидкий слой будет образовываться на поверхности раздела между жидким металлом и каждой литейной поверхностью. Как раскрыто в патентах США US 5934359 и US 6059014 и в международной заявке Австралии AU 99/00641, описания которых включены в данную заявку путем ссылки, на образование центров кристаллизации стали при начальном затвердевании может повлиять структура литейной поверхности. В частности, в международной заявке Австралии AU 99/00641 раскрыто, что произвольный рельеф из вершин и впадин на литейных поверхностях может обеспечить ускорение начального затвердевания за счет обеспечения таких мест ускоренного образования зародышей, которые распределены по литейным поверхностям.

В прошлом уделялось внимание химическому составу расплава стали, в частности, на установках ковшевой металлургии, перед литьем тонкой полосы. Ранее обращалось внимание на оксидные включения и уровни содержания кислорода в стали и на их воздействие на качество получаемой стальной полосы. К данному моменту авторами изобретения было установлено, что качество стальной полосы повышается и производство тонкой стальной полосы также улучшается при регулировании уровня содержания водорода и азота в расплавленной стали. Регулирование уровня содержания водорода и азота в прошлом было предметом исследования при разливке для получения слябовых заготовок, но ранее литье тонких полос не находилось в центре внимания при выполнении исследований, например. Control of Heat Removal in the Continuous Casting Mould, работа P.Zasowski и D.Sosinsky, 1990, Steelmaking Conference Proceedings, 253-259; и Determination and Prediction of Water Solubilities in CaO-MgO-SiO2 Slags, работа D.Sosinsky, M.Maeda и A.Mclean, Metallurgical Transactions, vol.16b, 61-66 (March 1985).

В частности, авторами настоящего изобретения было установлено, что путем регулирования уровня содержания водорода и азота в расплаве стали, при низких уровнях содержания серы в стали, полоса из низколегированной углеродистой стали с уникальным составом и качеством продукции может быть получена посредством разливки с использованием валков.

Разработан способ литья стальной полосы, включающий в себя:

подачу расплавленной низколегированной углеродистой стали на литейные поверхности, по меньшей мере, одного литейного валка, при этом расплавленная сталь имеет содержание свободного азота ниже приблизительно 120 частей на миллион и содержание свободного водорода ниже приблизительно 6,5 части на миллион, измеренное при атмосферном давлении; и

затвердевание расплавленной стали для образования таких металлических оболочек на литейных валках, которые имеют уровни содержания азота и водорода, определяемые их содержанием в расплавленной стали, для образования тонкой стальной полосы.

Способ литья стальной полосы может быть реализован посредством операций, включающих в себя:

установку пары охлаждаемых литейных валков, между которыми имеется зазор, и концевых ограждений литейных валков;

введение расплавленной низколегированной углеродистой стали между парой литейных валков для образования литейной ванны между литейными поверхностями литейных валков и концевыми ограждениями, удерживающими ванну, при этом расплавленная сталь имеет содержание свободного азота ниже приблизительно 120 частей на миллион и содержание свободного водорода ниже приблизительно 6,5 части на миллион, измеренное при атмосферном давлении;

вращение литейных валков в противоположных направлениях и затвердевание расплавленной стали с образованием таких металлических оболочек на литейных валках, которые имеют уровни содержания азота и водорода, определяемые их содержанием в расплавленной стали, для обеспечения образования тонкой стальной полосы; и

образование затвердевшей тонкой стальной полосы в зазоре между литейными валками с получением затвердевшей стальной полосы, выходящей вниз из зазора.

Альтернативно, разработан способ литья стальной полосы, включающий:

подачу расплавленной низколегированной углеродистой стали на литейные поверхности, по меньшей мере, одного литейного валка, при этом расплавленная сталь имеет содержание свободного азота ниже приблизительно 100 частей на миллион и содержание свободного водорода ниже приблизительно 6,5 части на миллион, измеренное при атмосферном давлении; и

затвердевание расплавленной стали для образования таких металлических оболочек на литейных валках, которые имеют уровни содержания азота и водорода, определяемые их содержанием в расплавленной стали, для образования тонкой стальной полосы.

Способ литья стальной полосы может быть реализован посредством операций, включающих в себя:

установку пары охлаждаемых литейных валков, между которыми имеется зазор, и удерживающих концевых ограждений рядом с концами литейных валков;

введение расплавленной низколегированной углеродистой стали между парой литейных валков для образования литейной ванны между литейными поверхностями литейных валков и концевыми ограждениями, удерживающими ванну, при этом расплавленная сталь имеет содержание свободного азота ниже приблизительно 100 частей на миллион и содержание свободного водорода ниже приблизительно 6,5 части на миллион, измеренное при атмосферном давлении;

вращение литейных валков в противоположных направлениях и затвердевание расплавленной стали для образования таких металлических оболочек на литейных валках, которые имеют уровни содержания азота и водорода, определяемые их содержанием в расплавленной стали, для обеспечения образования тонкой стальной полосы; и

образование затвердевшей тонкой стальной полосы в зазоре между литейными валками для получения затвердевшей стальной полосы, выходящей вниз из зазора.

В качестве дополнительной альтернативы разработан способ литья стальной полосы, включающий:

подачу расплавленной низколегированной углеродистой стали на литейные поверхности, по меньшей мере, одного литейного валка, при этом расплавленная сталь имеет содержание свободного азота ниже приблизительно 85 частей на миллион и содержание свободного водорода ниже приблизительно 6,5 части на миллион, измеренное при атмосферном давлении; и

затвердевание расплавленной стали для образования таких металлических оболочек на литейных валках, которые имеют уровни содержания азота и водорода, определяемые их содержанием в расплавленной стали, для образования тонкой стальной полосы.

Способ литья стальной полосы может быть реализован посредством операций, включающих:

установку пары охлаждаемых литейных валков, между которыми имеется зазор, и удерживающих концевых ограждений рядом с концами литейных валков;

введение расплавленной низколегированной углеродистой стали между парой литейных валков для образования литейной ванны между литейными поверхностями литейных валков и концевыми ограждениями, удерживающими ванну, при этом расплавленная сталь имеет содержание свободного азота ниже приблизительно 85 частей на миллион и содержание свободного водорода ниже приблизительно 6,5 части на миллион, измеренное при атмосферном давлении;

вращение литейных валков в противоположных направлениях и затвердевание расплавленной стали для образования таких металлических оболочек на литейных валках, которые имеют уровни содержания азота и водорода, определяемые их содержанием в расплавленной стали, для обеспечения образования тонкой стальной полосы; и

образование затвердевшей тонкой стальной полосы в зазоре между литейными валками для получения затвердевшей стальной полосы, выходящей вниз из зазора.

В любом из данных способов содержание свободного азота может составлять 60 частей на миллион или менее и содержание свободного водорода может составлять от 1,0 до 6,5 части на миллион. Содержание свободного водорода может, например, составлять от 2,0 до 6,5 части на миллион или от 3,0 до 6,5 части на миллион.

Низколегированная углеродистая сталь в контексте настоящего изобретения определяется как сталь с менее чем 0,65% углерода, менее чем 2,5% кремния, менее чем 0,5% хрома, менее чем 2,0% марганца, менее чем 0,5% никеля, менее чем 0,25% молибдена и менее чем 1,0% алюминия вместе с другими элементами, такими как сера, кислород и фосфор, которые обычно имеются при производстве углеродистой стали в дуговой электропечи. При реализации данных способов может быть использована низкоуглеродистая сталь, имеющая содержание углерода в диапазоне от 0,001% до 0,1 мас.%, содержание марганца в диапазоне от 0,01 до 2,0 мас.% и содержание кремния в диапазоне от 0,01 до 2,5 мас.%, и с помощью данного способа может быть изготовлена литая полоса из низкоуглеродистой стали. Сталь может иметь содержание алюминия порядка 0,01% мас. или менее. Содержание алюминия может составлять, например, всего 0,008% мас. или менее. Расплавленная сталь может представлять собой раскисленную кремнием и/или марганцем сталь.

В данных способах содержание серы в стали может составлять 0,01% или менее; и содержание серы в стали может составлять 0,007 мас.%.

В данных способах содержание свободного азота может быть определено посредством оптической эмиссионной спектрометрии с калибровкой по методу теплопроводности так, как описано ниже. Уровни содержания свободного водорода могут быть определены с помощью устройства Hydrogen Direct Reading Immersed System ("Hydris"), изготавливаемого компанией Hereaus Electronite.

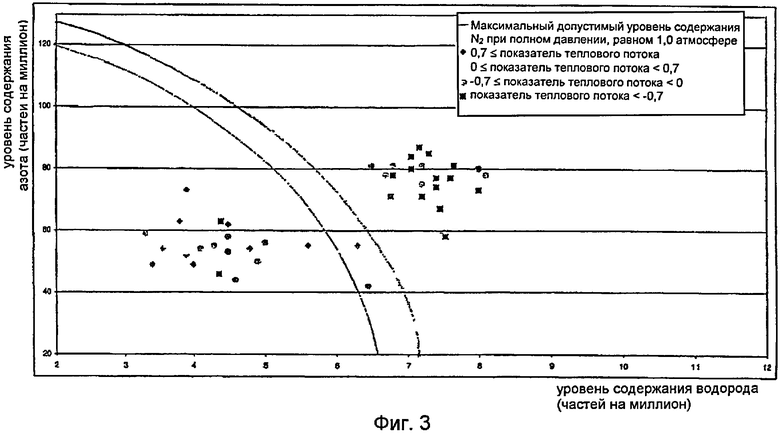

Максимальные допустимые уровни содержания свободного азота и свободного водорода могут быть заданы для полного давления, не превышающего 1,0 атмосферы. В определенных условиях могут быть использованы более высокие давления, и уровни содержания свободного азота и свободного водорода могут быть соответственно более высокими. Например, как разъяснено ниже, ферростатическое давление может составлять 1,15, что вызывает повышение уровней содержания свободного азота и уровней содержания свободного водорода, как показано на фиг.3. Но в целях обеспечения параметров способов по настоящему изобретению уровни содержания свободного азота и свободного водорода измеряются при давлении, равном 1,0 атмосфере, даже несмотря на то, что фактические уровни содержания свободного азота и свободного водорода в расплавленном металле будут выше при реализации способов на практике при более высоком положительном атмосферном давлении.

Настоящее изобретение позволяет получить литую стальную полосу с уникальными свойствами, которые описаны, с помощью способов, посредством которых она изготовлена. Данная стальная полоса представляет собой полосу из низколегированной углеродистой стали.

Краткое описание чертежей

Для обеспечения возможности более полного разъяснения изобретения иллюстративные результаты экспериментальных работ, выполненных на сегодняшний день, описаны со ссылкой на сопровождающие чертежи, на которых:

фиг.1 представляет собой схематический вертикальный вид сбоку иллюстративной машины для разливки полосы;

фиг.2 представляет собой увеличенное сечение части разливочной машины по фиг.1;

фиг.3 представляет собой график, показывающий допустимые уровни содержания азота и уровни содержания водорода в низкоуглеродистой стали для стальной полосы.

Подробное описание чертежей

На фиг.1 и 2 проиллюстрирована двухвалковая разливочная машина для непрерывного литья полосы, которая используется в соответствии с настоящим изобретением. Последующее описание вариантов осуществления относится к непрерывному литью стальной полосы с использованием двухвалковой разливочной машины. Однако настоящее изобретение не ограничено использованием двухвалковых разливочных машин и распространяется на другие типы разливочных машин для непрерывного литья полосы.

На фиг.1 показаны последовательно расположенные части иллюстративной производственной линии, посредством которой стальная полоса может быть получена в соответствии с настоящим изобретением. На фиг.1 и 2 показана двухвалковая разливочная машина, обозначенная в целом ссылочной позицией 11, которая позволяет получить литую стальную полосу 12, которая проходит по траектории 10 перемещения по направляющему рольгангу 13 к тянущей клети 14, содержащей тянущие валки 14А. Непосредственно после выхода из тянущей клети 14 полоса может проходить в стан 16 горячей прокатки, содержащий пару обжимных валков 16А и опорных валков 16В, посредством которого она подвергается горячей прокатке для уменьшения ее толщины. Прокатанная полоса поступает на выходной рольганг 17, на котором она может охлаждаться за счет конвекции посредством контакта с водой, подаваемой посредством водяных форсунок 18 (или других пригодных средств), или за счет излучения. В любом случае прокатанная полоса может затем проходить через тянущую клеть 20, содержащую пару тянущих валков 20А, и оттуда в намоточное устройство 19. Окончательное охлаждение полосы (в случае необходимости) происходит в намоточном устройстве.

Как показано на фиг.2, двухвалковая разливочная машина 11 содержит основную раму 21 машины, которая служит опорой паре охлаждаемых литейных валков 22, имеющих литейные поверхности 22А и установленных бок о бок с зазором между ними. Расплав низколегированной углеродистой стали может быть подан во время операции разливки из ковша (не показанного) в промежуточное разливочное устройство 23, через огнеупорную защитную трубу 24 к распределителю 25 и оттуда через стакан 26 для подачи металла по существу над зазором 27 между литейными валками 22. Расплавленный металл, поданный таким образом к зазору 27, образует ванну 30, опирающуюся на поверхности 22А литейных валков над зазором, и эта ванна ограничена у концов валков парой боковых ограждений, перегородок или плит 28, которые могут быть установлены рядом с концами валков с помощью пары толкателей (не показанных), содержащих устройства с гидравлическими цилиндрами (или другие пригодные средства), соединенные с держателями боковых плит. Верхняя поверхность ванны 30 (как правило, называемая уровнем "мениска") может находиться выше нижнего конца подающего стакана, так что нижний конец подающего стакана будет погружен в ванну.

Литейные валки 22 охлаждаются водой, так что оболочки стали затвердевают на движущихся литейных поверхностях валков, при этом оболочки затем сводятся вместе в зазоре 27 между литейными валками иногда вместе с жидким металлом между оболочками для получения затвердевшей полосы 12, которая поступает вниз из зазора.

Рама 21 служит опорой каретке с литейными валками, которая выполнена с возможностью перемещения в горизонтальном направлении между позицией монтажа и позицией разливки.

Литейные валки 22 могут быть приведены во вращение в противоположных направлениях посредством приводных валов (не показанных), приводимых в движение с помощью электрического, гидравлического или пневматического двигателя и передачи. Валки 22 имеют медные периферийные стенки, снабженные рядом простирающихся в продольном направлении и разнесенных в окружном направлении каналов для водяного охлаждения, в которые подают охлаждающую воду. Как правило, валки могут иметь диаметр, составляющий приблизительно 500 мм, и длину до приблизительно 2000 мм для получения изделия в виде полосы с шириной, составляющей приблизительно 2000 мм.

Промежуточное разливочное устройство 25 имеет обычную конструкцию. Оно образовано в виде широкой чаши, изготовленной из огнеупорного материала, например, такого как оксид магния (MgO). Одна сторона промежуточного разливочного устройства принимает жидкий металл из ковша и выполнена со сливной трубой 24 и аварийной пробкой 25.

Подающий стакан 26 выполнен в виде удлиненного тела, изготовленного из огнеупорного материала, например, такого как корундографит. Его нижняя часть выполнена суженной так, что она сужается внутрь и вниз над зазором между литейными валками 22.

Стакан 26 может иметь ряд разнесенных в горизонтальном направлении, проходящих по существу вертикально проточных каналов для обеспечения выпуска расплавленного металла с соответствующей низкой скоростью по всей ширине валков и для подачи расплавленного металла на поверхности валков, где происходит начальное затвердевание. Альтернативно, стакан может иметь одно непрерывное щелевое выпускное отверстие для выдачи с низкой скоростью струи расплавленного металла непосредственно в зазор между валками, и/или стакан может быть погружен в ванну расплавленного металла.

Ванна ограничена на концах валков парой боковых ограждающих плит 28, которые расположены рядом со ступенчатыми концами валков и удерживаются у ступенчатых концов валков, когда каретка с валками находится в позиции разливки. Боковые ограждающие плиты 28 в качестве примера изготовлены из прочного огнеупорного материала, например, из нитрида бора и имеют волнообразные боковые края для обеспечения соответствия кривизне ступенчатых концов валков. Боковые плиты могут быть установлены в держателях плит, которые выполнены с возможностью перемещения в позиции разливки за счет приведения в действие двух устройств с гидравлическими цилиндрами (или других пригодных средств) для введения боковых плит в контакт со ступенчатыми концами литейных валков и для образования концевых ограждений для ванны расплавленного металла, образованной на литейных валках во время операции разливки.

Двухвалковая разливочная машина может представлять собой машину такого типа, какая проиллюстрирована и описана с некоторыми подробностями, например, в патентах США 5184668, 5277243, 5488988 и/или 5934359, в заявке на патент США №10/436336 и в международной заявке на патент PCT/AU93/00593, описания которых включены в данную заявку путем ссылки. Можно также сослаться на данные патенты для получения информации о соответствующих деталях конструкции.

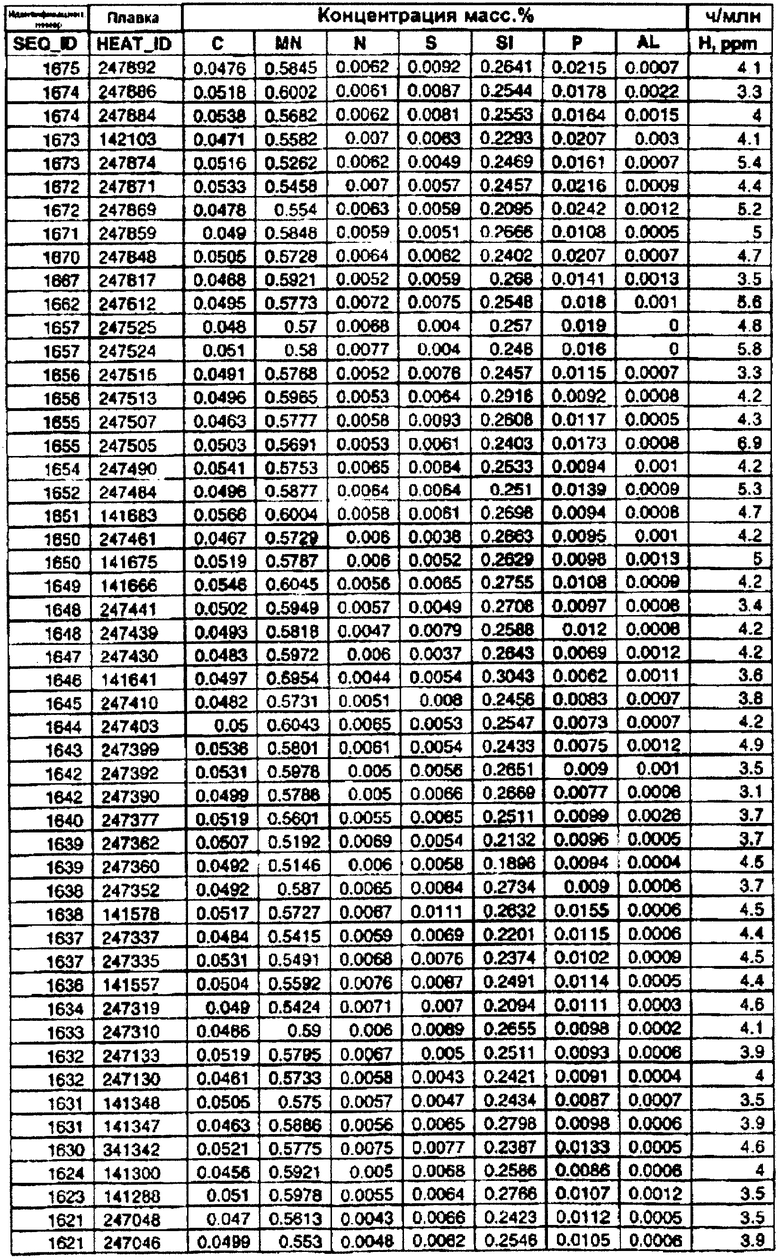

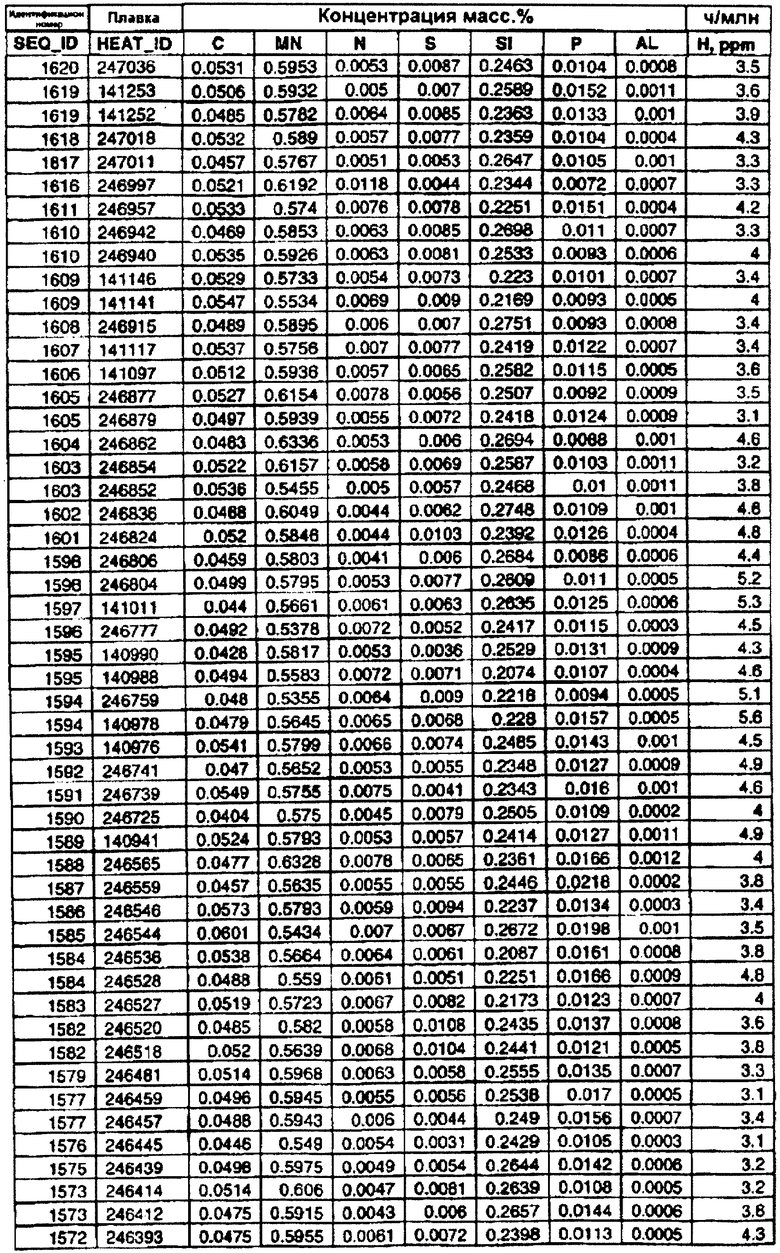

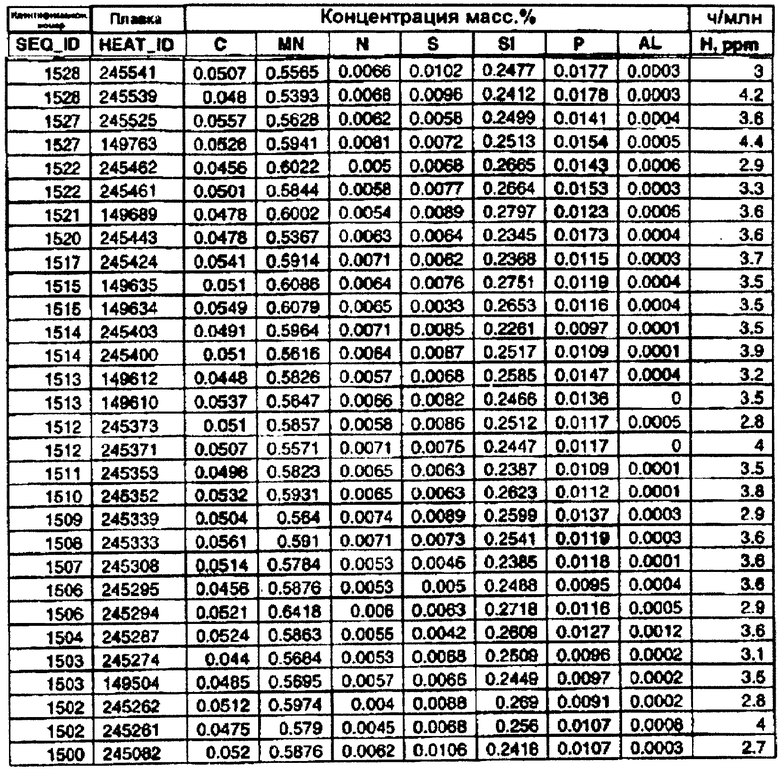

Результаты регулирования уровней содержания свободного азота и водорода в тонких литых листах из низколегированной углеродистой стали приведены в таблице 1 и на фиг.3. Как показано на фиг.3, когда уровень содержания свободного азота был ниже приблизительно 85 частей на миллион и уровень содержания свободного водорода был ниже приблизительно 6,5 части на миллион, полученная тонкая литая полоса представляла собой полосу высшего качества, характерного для "холоднокатаной" стали. Плавка(и), при которой(ых) уровень содержания свободного азота или уровень содержания свободного водорода был выше соответственно приблизительно 85 частей на миллион или приблизительно 6,5 части на миллион, не позволяли получить тонкую стальную полосу высшего качества, характерного для холоднокатаной стали. Тем не менее, было установлено, что уровень содержания водорода представляет собой важный параметр, а уровень содержания азота может быть выше и доходить до 100 частей на миллион или 120 частей на миллион.

Результаты, показанные на фиг.3, приведены для низколегированной углеродистой тонколистовой прокатанной стали. В таблице 1 приведены данные анализа каждой из плавок, показанных на фиг.3. Как видно на фиг.3, показанная левая кривая базируется на рассчитанных данных для полного давления, равного сумме парциального давления азота и парциального давления водорода, которое равно 1,0 атмосфере.

Состав всех плавок в таблице 1 приведен в процентах по массе, и они показаны на фиг.3. Измерения для плавок проводились при показателе теплового потока в диапазоне ±0,7 МВт на квадратный метр от заданного уровня, то есть варьировались около стандартного теплового потока для заданной скорости разливки. Примеры значений стандартного теплового потока для заданной скорости разливки составляют 15 МВт/м2 при скорости разливки 80 метров в минуту и 13 МВт/м2 при скорости разливки 65 метров в минуту. Плавки, помеченные звездочкой в таблице 1, имели показатель теплового потока в приемлемом диапазоне ±0,7 МВт на квадратный метр, как показано на фиг.3. Кривая на фиг.3 показывает максимальные допустимые уровни содержания свободного азота и свободного водорода для суммы парциальных давлений свободного азота и свободного водорода, равной 1,0 атмосфере, для получения приемлемого показателя теплового потока ±0,7 МВт на квадратный метр. Как показано на фиг.3, все плавки, которые имели уровень содержания свободного азота ниже приблизительно 85 частей на миллион и уровень содержания свободного водорода ниже приблизительно 6,5 части на миллион, имели тепловой поток в пределах заданного диапазона за исключением плавок 1110 и 1125. В плавке 1110 уровни содержания свободного кислорода были обычно низкими, приблизительно 10 частей на миллион, и при плавке 1125 были механические проблемы с оборудованием для разливки.

Позже были проведены дополнительные плавки с низким содержанием азота и низким содержанием водорода, имеющие составы, показанные в таблице 2. Уровень содержания азота находился в диапазоне от 42 до 118 частей на миллион, и уровни содержания водорода находились в диапазоне от 3,0 до 6,9 части на миллион. Однако уровень содержания водорода, составляющий 6,9 части на миллион, был получен при ферростатическом давлении более 1 атмосферы, а именно приблизительно 1,15 атмосферы, как показано с помощью правой кривой на фиг.3.

Из данных о плавках, приведенных в таблице 2, видно, что уровни содержания азота могут доходить до 120 частей на миллион, и уровни содержания водорода составляют от 1,0, 2,0 или 3,0 до 6,5 части на миллион при атмосферном давлении. Кроме того, уровень содержания водорода, составляющий 6,9 части на миллион на плавке 1655, получен при ферростатическом давлении более 1 атмосферы, а именно приблизительно 1,15 атмосферы, как показано на фиг.3.

Уровень содержания свободного азота определяли с помощью анализа посредством оптической эмиссионной спектрометрии ("OES" - optical emission spectrometry) с калибровкой по методу теплопроводности на основе калибровочных значений. Оптическая эмиссионная спектрометрия (OES), при которой используется дуговое и искровое возбуждение, представляет собой предпочтительный способ определения химического состава металлических образцов. Данный способ широко используется в отраслях по производству металла, включая первичных производителей, литейные производства, изготовителей литья под давлением, и в обрабатывающей промышленности. Вследствие быстроты анализа и присущей им точности системы для оптической эмиссионной спектрометрии с дуговым/искровым возбуждением являются наиболее эффективными при регулировании процессов получения сплавов. Эти спектрометры могут быть использованы для многих аспектов производственного цикла, включая входной контроль материалов, обработку металлов, контроль качества полуфабрикатов и готовых изделий и многие другие применения, в которых требуются данные о химическом составе металлического материала.

Метод теплопроводности (ТС - Thermal Conductivity), используемый для калибровки при оптической эмиссионной спектроскопии, как правило, предусматривает использование прибора с программным управлением на основе микропроцессора, который может измерять содержание азота, а также кислорода, в различных металлах, огнеупорных материалах и других неорганических материалах. Метод теплопроводности предусматривает использование принципа плавления в инертном газе. Взвешенный образец, помещенный в тигель из графита высокой чистоты, расплавляют под проходящим потоком газообразного гелия при температурах, достаточных для выделения кислорода, азота и водорода. Кислород в образце, присутствующий во всех видах, соединяется с углеродом из тигля с образованием моноксида углерода. Азот, присутствующий в образце, выделяется в виде молекулярного азота, и любой водород выделяется в виде газообразного водорода.

В методе теплопроводности содержание кислорода измеряют посредством поглощения в инфракрасной области спектра. Газы из образца сначала поступают в модуль для поглощения в инфракрасной области спектра и проходят через детекторы СО и CO2. Определяют кислород, присутствующий или в виде СО, или в виде CO2. После этого газ из образца пропускают через нагретый оксид редкоземельного элемента и меди для преобразования СО в СО2 и любого водорода в воду. Затем газы снова поступают в модуль для поглощения в инфракрасной области спектра и проходят через отдельный детектор СО2 для измерения общего содержания кислорода. Данная конфигурация позволяет максимально повысить производительность и точность в диапазоне как низких, так и высоких значений.

В методе теплопроводности содержание азота измеряют путем пропускания газов из образца, содержание которых должно быть измерено, через нагретый оксид редкоземельного элемента и меди, который обеспечивает преобразование СО в СО2 и водорода в воду. CO2 и воду затем удаляют для предотвращения обнаружения их теплопроводящим элементом. Поток газа затем проходит через теплопроводящий элемент для определения содержания азота.

Как указано выше, уровень содержания свободного азота измеряют с помощью устройства Hydrogen Direct Reading Immersed System ("Hydris"), изготавливаемого компанией Hereaus Electronite. Считается, что данное устройство описано в следующих перечисленных патентах США №4998432, 5518931 и 5820745.

Несмотря на то, что изобретение было проиллюстрировано и подробно описано на вышеуказанных чертежах и в вышеприведенном описании, их следует рассматривать как иллюстративные и не ограничивающие по характеру, при этом следует понимать, что были показаны и описаны только иллюстративные варианты осуществления и что предусмотрено, что подлежат охране все изменения и модификации, находящиеся в пределах сущности изобретения. Дополнительные признаки изобретения станут очевидными для специалистов в данной области техники при рассмотрении описания. Модификации могут быть выполнены без отхода от сущности и объема изобретения.

Изобретение относится к области литейного производства. Способ включает подачу расплавленной низколегированной углеродистой стали на литейную поверхность, по меньшей мере, одного литейного валка и ее затвердевание на литейных валках с образованием металлических оболочек. Содержание азота и водорода в оболочках определяют содержанием их в расплавленной стали. Содержание азота и водорода при атмосферном давлении составляет ниже приблизительно 120 частей на миллион, а свободного водорода - ниже приблизительно 6,5 части на миллион. Способом получают литую полосу из низколегированной углеродистой стали толщиной менее 5 мм или менее 2 мм. 18 н. и 22 з.п. ф-лы, 3 ил., 2 табл.

1. Способ литья стальной полосы, включающий подачу расплавленной низколегированной углеродистой стали на литейную поверхность, по меньшей мере, одного литейного валка и затвердевание расплавленной стали на литейных валках с образованием металлических оболочек, содержание азота и водорода в которых определяют содержанием их в расплавленной стали, для образования тонкой стальной полосы, при этом содержание в расплавленной стали свободного азота, измеренное при атмосферном давлении, составляет ниже приблизительно 120 млн-1, а свободного водорода - ниже приблизительно 6,5 млн-1.

2. Способ по п.1, в котором содержание свободного водорода в расплавленной стали, измеренное при атмосферном давлении, составляет от 1,0 до 6,5 млн-1.

3. Способ литья стальной полосы, включающий установку пары охлаждаемых литейных валков с зазором и удерживающих концевых ограждений рядом с концами литейных валков, подачу расплавленной низколегированной углеродистой стали между парой литейных валков с образованием литейной ванны между литейными валками и концевыми ограждениями, удерживающими ванну, вращение литейных валков в противоположных направлениях и затвердевание расплавленной стали на литейных поверхностях литейных валков с образованием металлических оболочек, содержание азота и водорода в которых определяют содержанием их в расплавленной стали, и образование затвердевшей тонкой стальной полосы в зазоре между литейными валками для получения затвердевшей стальной полосы, выходящей вниз из зазора, при этом содержание в расплавленной стали свободного азота, измеренное при атмосферном давлении, составляет ниже приблизительно 120 млн-1, а свободного водорода - ниже приблизительно 6,5 млн-1.

4. Способ по п.3, в котором содержание свободного водорода в расплавленной стали, измеренное при атмосферном давлении, составляет от 1,0 до 6,5 млн-1.

5. Стальная полоса, полученная непрерывным литьем расплавленной низколегированной углеродистой стали, в которой содержание свободного азота, измеренное в расплавленном металле перед разливкой при атмосферном давлении, составляет ниже приблизительно 120 млн-1, а свободного водорода - ниже приблизительно 6,5 млн-1.

6. Стальная полоса по п.5, в которой содержание свободного водорода, измеренное при атмосферном давлении, составляет от 1,0 до 6,5 млн-1.

7. Способ литья стальной полосы, включающий подачу расплавленной низколегированной углеродистой стали на литейную поверхность, по меньшей мере, одного литейного валка и затвердевание расплавленной стали на литейных валках с образованием металлических оболочек, содержание азота и водорода в которых определяют содержанием их в расплавленной стали, для образования тонкой стальной полосы, при этом содержание в расплавленной стали свободного азота, измеренное при атмосферном давлении, составляет ниже приблизительно 100 млн-1, а свободного водорода - ниже приблизительно 6,5 млн-1.

8. Способ по п.7, в котором содержание свободного водорода в расплавленной стали, измеренное при атмосферном давлении, составляет от 1,0 до 6,5 млн-1.

9. Способ литья стальной полосы, включающий установку пары охлаждаемых литейных валков с зазором и удерживающих концевых ограждений рядом с концами литейных валков, подачу расплавленной низколегированной углеродистой стали между парой литейных валков с образованием литейной ванны между литейными валками и концевыми ограждениями, удерживающими ванну, вращение литейных валков в противоположных направлениях и затвердевание расплавленной стали на литейных поверхностях литейных валков с образованием металлических оболочек, содержание азота и водорода в которых определяют содержанием их в расплавленной стали, для образования тонкой стальной полосы и образованием затвердевшей тонкой стальной полосы в зазоре между литейными валками для получения затвердевшей стальной полосы, выходящей вниз из зазора, при этом содержание в расплавленной стали свободного азота, измеренное при атмосферном давлении, составляет ниже приблизительно 100 млн-1, а свободного водорода - ниже приблизительно 6,5 млн-1.

10. Способ по п.9, в котором содержание свободного водорода в расплавленной стали, измеренное при атмосферном давлении, составляет от 1,0 до 6,5 млн-1.

11. Стальная полоса, полученная непрерывным литьем из расплавленной низколегированной углеродистой стали полосы толщиной менее 5 мм, в которой содержание свободного азота, измеренное в расплавленном металле перед разливкой при атмосферном давлении, составляет ниже приблизительно 100 млн-1, а свободного водорода - ниже приблизительно 6,5 млн-1.

12. Стальная полоса по п.11, в которой содержание свободного водорода в расплавленной стали составляет от 1,0 до 6,5 млн-1.

13. Стальная полоса по п.11, в которой толщина полосы составляет менее 2 мм.

14. Способ литья стальной полосы, включающий подачу расплавленной низколегированной углеродистой стали на литейную поверхность, по меньшей мере, одного литейного валка и затвердевание расплавленной стали на литейных валках с образованием металлических оболочек, содержание азота и водорода в которых определяют содержанием их в расплавленной стали, для образования тонкой стальной полосы, при этом содержание в расплавленной стали свободного азота, измеренное при атмосферном давлении, составляет ниже приблизительно 85 млн-1, а свободного водорода - ниже приблизительно 6,5 млн-1.

15. Способ по п.14, в котором содержание свободного водорода в расплавленной стали составляет от 1,0 до 6,5 млн-1.

16. Способ литья стальной полосы, включающий установку пары охлаждаемых литейных валков с зазором и удерживающих концевых ограждений рядом с концами литейных валков, подачу расплавленной низколегированной углеродистой стали между парой литейных валков с образованием литейной ванны между литейными валками и концевыми ограждениями, удерживающими ванну, вращение литейных валков в противоположных направлениях и затвердевание расплавленной стали на литейных поверхностях литейных валков с образованием металлических оболочек, содержание азота и водорода в которых определяют содержанием их в расплавленной стали, и образование затвердевшей тонкой стальной полосы в зазоре между литейными валками для получения затвердевшей стальной полосы, выходящей вниз из зазора, при этом содержание в расплавленной стали свободного азота, измеренное при атмосферном давлении, составляет ниже приблизительно 85 млн-1, а свободного водорода - ниже приблизительно 6,5 млн-1.

17. Способ по п.16, в котором содержание свободного водорода в расплавленной стали составляет от 1,0 до 6,5 млн-1.

18. Стальная полоса, полученная непрерывным литьем из расплавленной низколегированной углеродистой стали стальной полосы толщиной менее 5 мм, в которой содержание свободного азота, измеренное в расплавленной стали перед разливкой при атмосферном давлении, составляет ниже приблизительно 85 млн-1, а свободного водорода - ниже приблизительно 6,5 млн-1.

19. Стальная полоса по п.18, в которой содержание свободного водорода в расплавленной стали, измеренное при атмосферном давлении, составляет от 3 до 6,5 млн-1.

20. Стальная полоса по п.18, в которой толщина полосы составляет менее 2 мм.

21. Способ литья стальной полосы, включающий подачу расплавленной низколегированной углеродистой стали на литейную поверхность, по меньшей мере, одного литейного валка и затвердевание расплавленной стали на литейных валках с образованием металлических оболочек, содержание азота и водорода в которых определяют содержанием их в расплавленной стали, для образования тонкой стальной полосы, при этом содержание в расплавленной стали свободного азота, измеренное при атмосферном давлении, составляет ниже приблизительно 120 млн-1, а свободного водорода - ниже приблизительно 6,9 млн-1, причем сумма парциального давления водорода и парциального давления азота составляет до 1,15 атм.

22. Способ по п.21, в котором сумма парциального давления водорода и парциального давления азота составляет до 1 атм.

23. Способ литья стальной полосы, включающий установку пары охлаждаемых литейных валков с зазором и удерживающих концевых ограждений рядом с концами литейных валков, подачу расплавленной низколегированной углеродистой стали между парой литейных валков с образованием литейной ванны между литейными валками и концевыми ограждениями, удерживающими ванну, вращение литейных валков в противоположных направлениях и затвердевание расплавленной стали на литейных поверхностях литейных валков с образованием металлических оболочек, содержание азота и водорода в которых определяют содержанием их в расплавленной стали, для образования тонкой стальной полосы и образованием затвердевшей тонкой стальной полосы в зазоре между литейными валками для получения затвердевшей стальной полосы, выходящей вниз из зазора, при этом содержание в расплавленной стали свободного азота, составляет ниже приблизительно 120 млн-1, а свободного водорода - ниже приблизительно 6,9 млн-1, причем сумма парциального давления водорода и парциального давления азота составляет до 1,15 атм.

24. Способ по п.23, в котором сумма парциального давления водорода и парциального давления азота составляет до 1 атм.

25. Стальная полоса, полученная непрерывным литьем расплавленной низколегированной углеродистой стали, в которой содержание свободного азота, измеренное в расплавленной стали перед разливкой, составляет ниже приблизительно 120 млн-1, а свободного водорода - ниже приблизительно 6,9 млн-1, причем сумма парциального давления водорода и парциального давления азота составляет до 1,15 атм.

26. Стальная полоса по п.25, в которой сумма парциального давления водорода и парциального давления азота составляет до 1 атм.

27. Способ литья стальной полосы, включающий подачу расплавленной низколегированной углеродистой стали на литейную поверхность, по меньшей мере, одного литейного валка и затвердевание расплавленной стали на литейных валках с образованием металлических оболочек, содержание азота и водорода в которых определяют содержанием их в расплавленной стали, для образования тонкой стальной полосы, при этом содержание в расплавленной стали свободного азота составляет ниже приблизительно 100 млн-1, а свободного водорода - ниже приблизительно 6,9 млн-1, причем сумма парциального давления водорода и парциального давления азота составляет до 1,15 атм.

28. Способ по п.27, в котором сумма парциального давления водорода и парциального давления азота составляет до 1 атм.

29. Способ литья стальной полосы, включающий установку пары охлаждаемых литейных валков с зазором и удерживающих концевых ограждений рядом с концами литейных валков, подачу расплавленной низколегированной углеродистой стали между парой литейных валков с образованием литейной ванны между литейными валками и концевыми ограждениями, удерживающими ванну, вращение литейных валков в противоположных направлениях и затвердевание расплавленной стали на литейных поверхностях литейных валков с образованием металлических оболочек, содержание азота и водорода в которых определяют содержанием их в расплавленной стали, и образование затвердевшей тонкой стальной полосы в зазоре между литейными валками для получения затвердевшей стальной полосы, выходящей вниз из зазора, при этом содержание в расплавленной стали свободного азота, составляет ниже приблизительно 100 млн-1, а свободного водорода - ниже приблизительно 6,9 млн-1, причем сумма парциального давления водорода и парциального давления азота составляет до 1,15 атм.

30. Способ по п.29, в котором сумма парциального давления водорода и парциального давления азота составляет до 1 атм.

31. Стальная полоса, полученная непрерывным литьем из расплавленной низколегированной углеродистой стали полосы толщиной менее 5 мм, в которой содержание свободного азота, измеренное в расплавленном металле перед разливкой, составляет ниже приблизительно 100 млн-1, а свободного водорода - ниже приблизительно 6,9 млн-1, причем сумма парциального давления водорода и парциального давления азота составляет до 1,15 атм.

32. Стальная полоса по п.31, в которой содержание свободного водорода в расплавленной стали составляет от 1,0 до 6,5 млн-1.

33. Стальная полоса по п.31, в которой толщина полосы составляет менее 2 мм.

34. Способ литья стальной полосы, включающий подачу расплавленной низколегированной углеродистой стали на литейную поверхность, по меньшей мере, одного литейного валка и затвердевание расплавленной стали на литейных валках с образованием металлических оболочек, содержание азота и водорода в которых определяют содержанием их в расплавленной стали, для образования тонкой стальной полосы, при этом содержание в расплавленной стали свободного азота составляет ниже приблизительно 85 млн-1, а свободного водорода - ниже приблизительно 6,9 млн-1, причем сумма парциального давления водорода и парциального давления азота составляет до 1,15 атм.

35. Способ по п.34, в котором содержание свободного водорода в расплавленной стали составляет от 1,0 до 6,5 млн-1.

36. Способ литья стальной полосы, включающий установку пары охлаждаемых литейных валков с зазором и удерживающих концевых ограждений рядом с концами литейных валков, подачу расплавленной низколегированной углеродистой стали между парой литейных валков с образованием литейной ванны между литейными валками и концевыми ограждениями, удерживающими ванну, вращение литейных валков в противоположных направлениях и затвердевание расплавленной стали на литейных поверхностях литейных валков с образованием металлических оболочек, содержание азота и водорода в которых определяют содержанием их в расплавленной стали, для образования тонкой стальной полосы и образование затвердевшей тонкой стальной полосы в зазоре между литейными валками для получения затвердевшей стальной полосы, выходящей вниз из зазора, при этом содержание в расплавленной стали свободного азота, измеренное при атмосферном давлении, составляет ниже приблизительно 85 млн-1, а свободного водорода - ниже приблизительно 6,9 млн-1, причем сумма парциального давления водорода и парциального давления азота составляет до 1,15 атм.

37. Способ по п.36, в котором содержание свободного водорода в расплавленной стали составляет от 1,0 до 6,5 млн-1.

38. Стальная полоса, полученная непрерывным литьем из расплавленной низколегированной углеродистой стали стальной полосы толщиной менее 5 мм, в которой содержание свободного азота, измеренное в расплавленной стали перед разливкой, составляет ниже приблизительно 85 млн-1, а свободного водорода - ниже приблизительно 6,9 млн-1, причем сумма парциального давления водорода и парциального давления азота составляет до 1,15 атм.

39. Стальная полоса по п.38, в которой содержание свободного водорода в расплавленной стали, измеренное при атмосферном давлении, составляет от 3 до 6,5 млн-1.

40. Стальная полоса по п.38, в которой толщина полосы составляет менее 2 мм.

| JP 2003154441 А, 27.05.2003 | |||

| Двухтактный усилитель мощности | 1982 |

|

SU1083339A2 |

| WO 9828452 А, 02.07.1998 | |||

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2036747C1 |

Авторы

Даты

2009-12-10—Публикация

2004-10-08—Подача