Изобретение относится к технологии машиностроения, к области изготовления и эксплуатации оснастки для абразивных инструментов и может быть использовано при финишной абразивной обработке винтовых поверхностей точных винтов и червяков червячных передач.

Известен способ и устройство для крепления шлифовального круга, служащее для окончательного шлифования винтовых поверхностей, которое устанавливается под углом, равным углу подъема винтовой поверхности, и вращается в одном направлении с изделием для наружных винтовых поверхностей и в противоположном - для внутренних винтовых поверхностей [1, 3]. Продольная подача осуществляется поступательным движением изделия вдоль шлифуемой винтовой поверхности относительно шлифовального круга. Поперечная подача круга на глубину шлифования производится на ход стола, при этом искажение профиля получается значительно меньше, чем при обработке многониточными кругами.

Недостаток известного способа и устройства заключается в большой трудоемкости процесса абразивной обработки, который требует специального оборудования, и низкая производительность, которая связана с невысокой скоростью вращения инструмента, и низкой размерной стойкостью кругов, ведущей к снижению точности и быстрой потере режущих свойств. Кроме того, известные однониточные круги не позволяют интенсифицировать режимы резания, так как мелкозернистые круги, рекомендуемые для получения минимальной шероховатости, при интенсивных режимах дают прижоги. Слишком твердый традиционный однониточный круг быстро засаливается, слишком мягкий - быстро изнашивается, что влияет на точность изготовления винтов и червяков.

Задачей изобретения является расширение технологических возможностей и номенклатуры обрабатываемых деталей, повышение стойкости и улучшение эксплуатационных показателей инструмента, а именно виброустойчивости, прочности, а также более твердого и менее зернистого, за счет использования режимов скоростного и высокоскоростного шлифования, позволяющие повысить качество, производительность и точность обработки винтовых поверхностей винтов и червяков.

Поставленная задача решается предлагаемым способом высокоскоростной отделочной обработки червяка методом обкатки, при котором воспроизводят зацепление червяка с червячным колесом, причем в качестве червяка используют обрабатываемую заготовку, а в качестве червячного колеса - дисковый профильный шлифовальный круг, наклоненный на делительный угол подъема витка, которому сообщают вращательное движение, в зависимости от режущих свойств абразивного материала, и продольную подачу, равную шагу винтовой поверхности червяка, за один оборот заготовки, при этом шлифовальный круг с помощью болтов и подвижного фланца жестко закрепляют на неподвижном фланце, а вращение шлифовальному кругу сообщают через неподвижный фланец, который устанавливают и жестко закрепляют на подвижной вращающейся части - роторе, входящем в состав второго торцового асинхронного двигателя, содержащего статор с витым магнитопроводом, в пазах которого располагают m-фазную первичную обмотку, а упомянутый ротор используют с витым магнитопроводом, в пазах которого располагают короткозамкнутую вторичную обмотку, при этом упомянутый статор одновременно используют как ротор первого торцового асинхронного двигателя с витым магнитопроводом, в пазах которого располагают короткозамкнутую вторичную обмотку, содержащего статор первого торцового асинхронного двигателя с витым магнитопроводом, в пазах которого располагают m-фазную первичную обмотку, и центральный вал, на котором на упорных подшипниках монтируют совмещенный статор - ротор и ротор со шлифовальным кругом.

Сущность предлагаемого способа высокоскоростной отделочной обработки шлифованием винтов и червяков с помощью дискового однониточного круга поясняется чертежами.

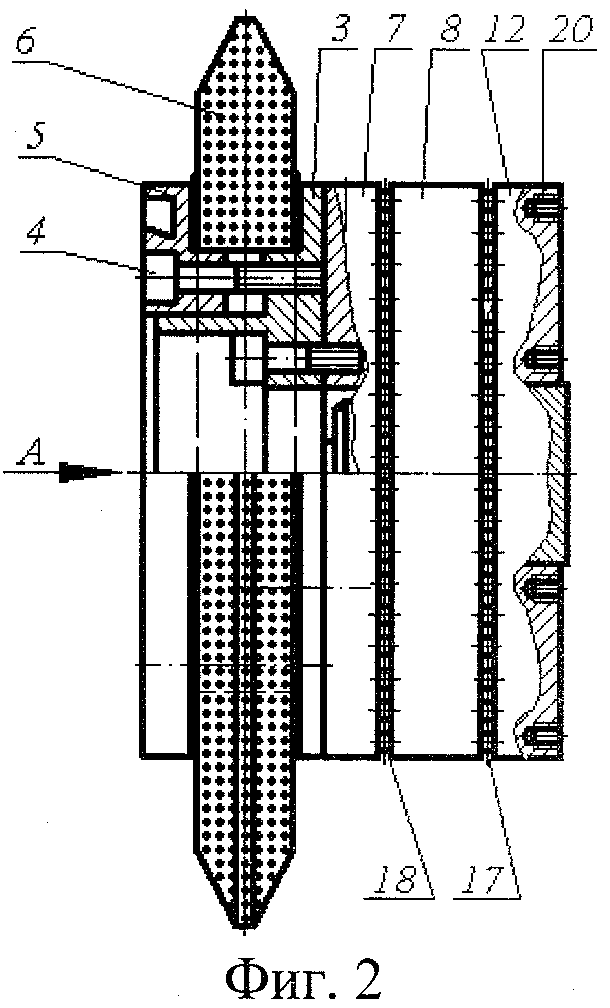

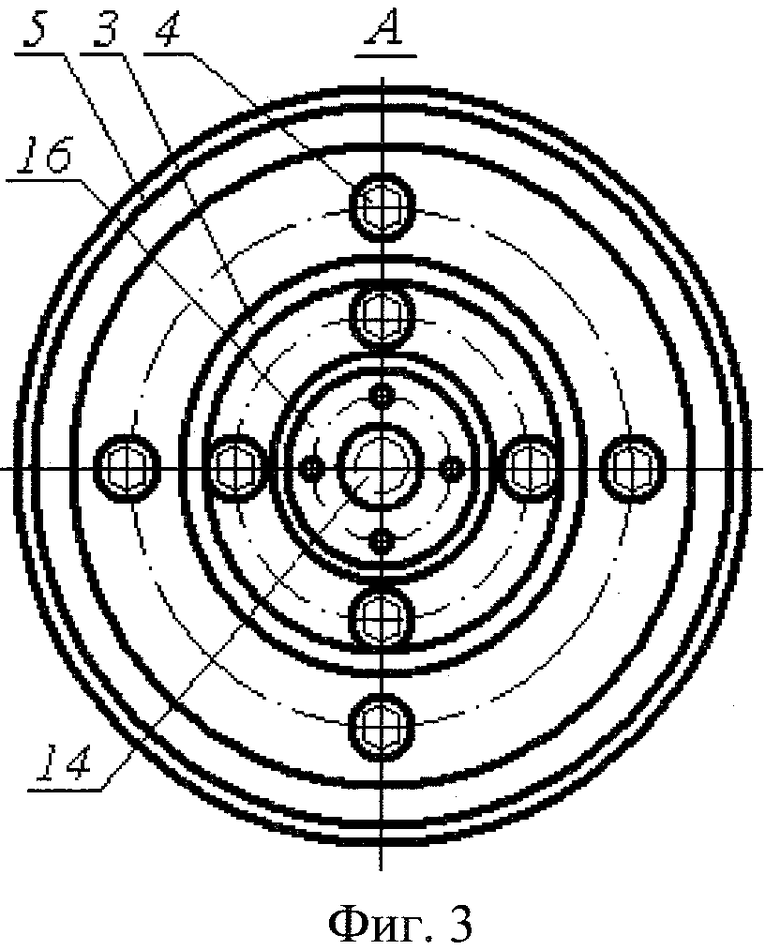

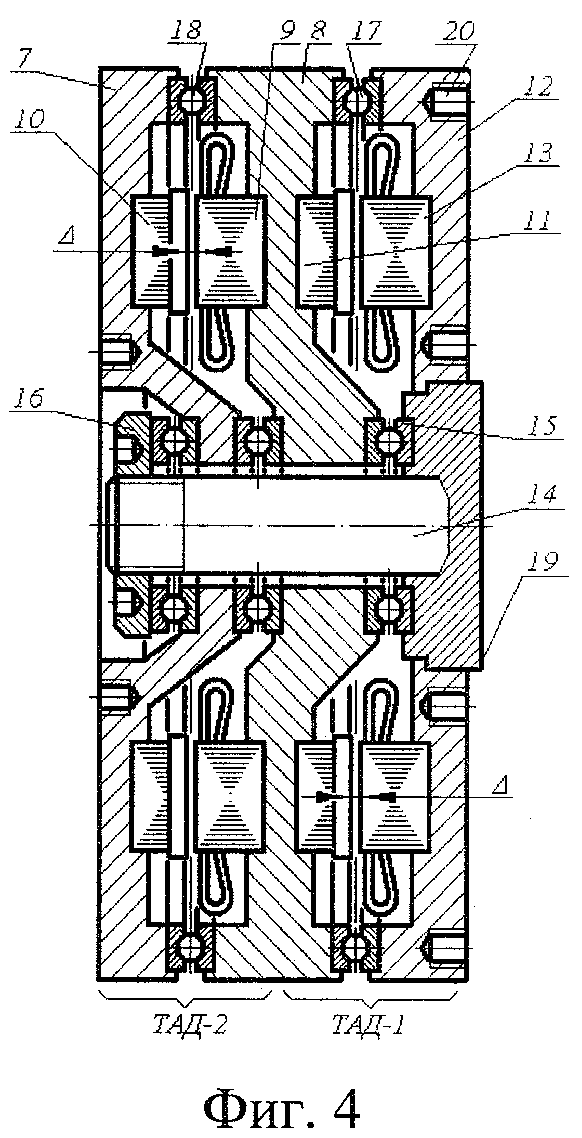

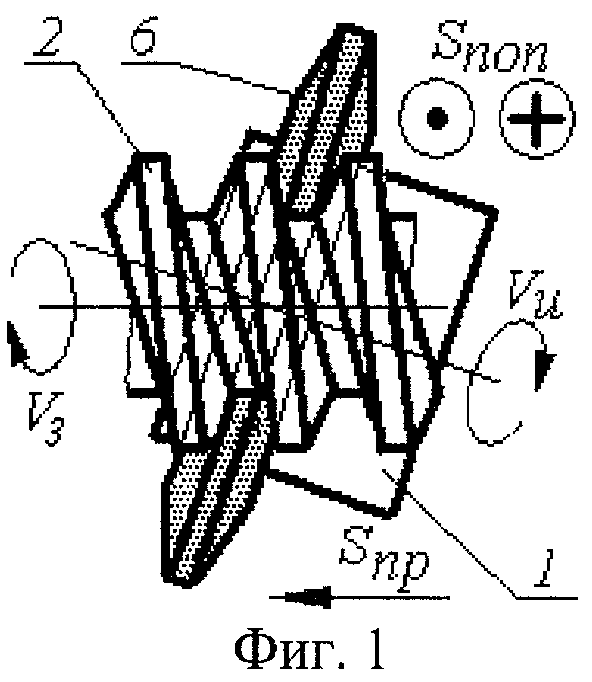

На фиг.1 приведена схема обработки червяка дисковым однониточным шлифовальным кругом с использованием высокоскоростного привода, вид сбоку; на фиг.2 приведена конструкция высокоскоростного привода и крепление шлифовального круга типа 2П с двусторонним коническим профилем, частичный продольный разрез; на фиг.3 - вид слева по А на фиг.2, вид с торца, шлифовальный круг условно не показан; на фиг.4 - высокоскоростной привод, неподвижный и подвижный фланцы с кругом условно сняты, продольный разрез.

Предлагаемый способ, реализуемый высокоскоростным приводом 1, предназначен для отделочной абразивно-алмазной обработки заготовок винтов и червяков 2. Устройство привода содержит неподвижный фланец 3, на котором жестко с помощью болтов 4 и подвижного фланца 5 закреплен шлифовальный круг 6. Применительно к обработке заготовок червяков червячных передач использован шлифовальный круг типа 2П с двусторонним коническим профилем по ГОСТ 2424-83. Элементы крепления круга - неподвижный фланец 3, болты 4 и подвижный фланец 5, например, исполнены по ГОСТ 2270-78.

Неподвижный фланец 3 установлен и жестко закреплен на торце подвижной вращающейся части - роторе 7, входящем в состав второго торцового асинхронного электродвигателя (ТАД - 2) [5-7].

ТАД - 2 помимо ротора 7 содержит статор 8, на торце, обращенном к ротору 7, которого расположен витой магнитопровод 9, в пазах последнего смонтирована m-фазная первичная обмотка, а выше упомянутый ротор на противоположном торце имеет витой магнитопровод 10, в пазах которого расположена короткозамкнутая вторичная обмотка.

Статор 8, принадлежащий ТАД - 2, одновременно является ротором первого торцового асинхронного электродвигателя (ТАД - 1) с витым магнитопроводом 11, в пазах которого расположена короткозамкнутая вторичная обмотка. В состав ТАД - 1 входит статор 12, который имеет витой магнитопровод 13, в пазах последнего расположена m-фазная первичная обмотка.

В центральной части статора 12 запрессован центральный вал 14 в виде опорного стакана, на котором на упорных подшипниках 15 смонтированы статор 8 и ротор 7 со шлифовальным кругом 6, закрепленные гайкой 16 с учетом воздушного зазора Δ между магнитопроводами 9 и 10, а также 11 и 13. После подключения обмотки магнитопровода 13 статора 12 к сети, в результате воздействия вращающегося магнитного поля на проводники короткозамкнутой обмотки магнитопровода 11 статора 8 последний приводится во вращение со скоростью VИ1. Возникающие при этом силы осевого притяжения магнитопроводов 11 и 13 воспринимаются упорным подшипником 17. Благодаря тому, что упорный подшипник 17 установлен снаружи магнитопроводов 11 и 13, следовательно, диаметр его дорожки качения достаточно большой, повышается устойчивость статора 8 против выворачивающего действия сил, требующихся для эффективного шлифования. Так работает первый торцовый асинхронный электродвигатель ТАД - 1.

После подключения обмотки магнитопровода 9 к сети, в результате воздействия вращающегося магнитного поля на проводники короткозамкнутой обмотки магнитопровода 10 ротора 7 последний приводится во вращение со скоростью VИ2. При равных характеристиках обмоток магнитопроводов 9 и 10 ТАД - 2 с обмотками магнитопроводов 11 и 13 ТАД - 1 скорость VИ2=VИ1. Значит инструмент - шлифовальный круг 6 будет вращаться с удвоенной частотой VИ=2VИ1=2VИ2 относительно неподвижного статора 12. Подключение вращающейся обмотки магнитопровода 9 статора 8 к сети производится известным способом, например, с помощью токосъемника.

Возникающие при этом силы осевого притяжения магнитопроводов 9 и 10 воспринимаются упорным подшипником 18. Благодаря тому, что упорный подшипник 18 установлен снаружи магнитопроводов 9 и 10, следовательно, диаметр его дорожки качения достаточно большой, повышается устойчивость ротора 7 против выворачивающего действия сил, требующихся для эффективного шлифования. Так работает второй торцовый асинхронный электродвигатель ТАД - 2. Такая двухступенчатая конструкция привода вращения инструмента позволяет уменьшить осевой размер всего устройства привода инструмента и делает его высокоскоростным и компактным.

Центральный вал образует наружный кольцевой выступ 19 для фиксированного соединения устройства, например, с инструментальной бабкой (не показанной) шлифовального станка, на котором ведется шлифование или другая отделочная обработка червяков. Неподвижное крепление устройства производится винтами (не показаны), которые закручиваются в резьбовые гнезда 20 статора 12.

Скоростное и высокоскоростное шлифование интенсифицируют процесс и позволяют повысить производительность обработки, снизить трудоемкость и стоимость операций. Скоростное и высокоскоростное шлифование является наиболее известным высокопроизводительным методом абразивной обработки [3, 4].

Согласно ГОСТ 23505-79 различают следующие виды шлифования: скоростное при скорости вращения круга 35…60 м/с и высокоскоростное при скорости вращения круга св. 60 м/с. Скоростное шлифование, реализуемое предлагаемым способом, проводят как:

1. Шлифование с повышенной скоростью вращения круга без изменения других составляющих режима шлифования (без изменения частоты вращения заготовки, поперечных подач круга и продольных подач заготовки). В этом случае будут обеспечены низкие параметры шероховатости поверхности шлифуемой заготовки и повышенная стойкость круга, что снизит число правок, скорость изнашивания кругов и вспомогательное время. Процесс шлифования происходит при меньших силах.

2. Шлифование с повышенной скоростью вращения круга при одновременном пропорциональном увеличении частоты вращения заготовки. В этом случае производительность обработки повышается при снижении машинного времени пропорционально увеличению скорости вращения и стойкости круга. Шероховатость поверхности и силы шлифования будут теми же, что и до повышения скорости вращения круга.

Эти способы могут применяться для чистовых операций с обеспечением заданных отклонений формы и размеров заготовки, а также шероховатости шлифуемой поверхности.

Недостатки скоростного и высокоскоростного шлифования: возрастает мощность шлифования; увеличивается выделение теплоты, что может привести к появлению прижогов. Прижогов можно избежать путем повышения скорости обрабатываемой заготовки и совершенствования составов и способов подвода смазочно-охлаждающих технологических средств (СОТС).

При скоростном и высокоскоростном шлифовании необходимо повысить требования к балансировке быстровращающихся заготовок, станка и круга. Предлагаемый способ скоростного и высокоскоростного шлифования требует повышенной динамической жесткости и мощности привода. Выбор способа скоростного и высокоскоростного шлифования определяется требованиями, предъявляемыми к обрабатываемой заготовке. При этом во всех случаях следует исходить из экономической эффективности операции.

Основное влияние на производительность скоростного и высокоскоростного шлифования оказывают следующие факторы: окружные скорости шлифовального круга и заготовки; поперечные подачи; свойства и способы подачи СОТС; частота правок и свойства правящих инструментов (алмазные ролики, блоки, пластины); качество и размеры шлифовальных кругов; жесткость технологической системы (станок - приспособление - инструмент - деталь). При повышении скорости вращения круга (до 50…60 м/с), подачи и мощности привода круга производительность шлифования увеличивается в 1,4…1,7 раза; при применении специального СОТС, подаваемого в зону резания под высоким давлением - до 1,5 раза; при повышении режущей способности круга с помощью его частых правок и применения эффективных правящих инструментов (алмазных роликов, блоков, пластин) - в 1,3…1,5 раза.

Окончательную обработку профиля витка термически обработанных архимедовых, конвалютных и эвольвентных червяков целесообразно осуществлять предлагаемым способом на резьбошлифовальных станках или станках для шлифования червяков [2]. Для повышения производительности шлифование осуществляют дисковыми шлифовальными кругами большого диаметра.

Шлифовальный круг правят соответственно профилю червяка и наклоняют его на делительный угол подъема витка.

Оба профиля шлифовального круга правят алмазами по шаблону, которые изготовляют по заданным координатам на профильно-шлифовальных станках. Профиль шлифовального круга соответствует шлифуемому профилю червяка в осевом сечении.

При изготовлении червяков высокой точности используют контрольно-измерительные приборы соответствующей точности. Окончательное шлифование осуществляют в термоконстантных помещениях. Соседние станки устанавливают на достаточном удалении от шлифовального, чтобы уменьшить влияние вибрации, нагрева и т.д.

На современных станках с использованием предлагаемого способа проводят шлифование в обоих направлениях: при движении в одном направлении шлифуют одну сторону профиля, а при обратном - противоположную.

Припуски на обработку профиля червяков приведены в таблице 1.

Таблица 1. Припуски (мм) на толщину зуба профиля витков червяка

Пример. Обрабатывался червяк цилиндрический, который имел следующие размеры: общая длина - 315 мм, длина рабочей части - 110 мм, делительный диаметр - ⌀64 мм, наружный диаметр - ⌀80 мм, модуль - 8 мм, число витков - 2, вид червяка - ZA, направление лин. витков - левое, исходный червяк - ГОСТ 19036-81, степень точности - 7-С, делительная толщина витка по хорде - 11,99-0,2, высота до хорды - 8,04 мм, ход витка - 50,24 мм, коэф.диам.черв. - 8, межосевое расстояние - 192 мм, число зубьев сопряженного колеса - 40, шероховатость Ra=0,4 мкм; материал -сталь 45Х ГОСТ 4543-74, твердость HRC 50-52, точность червяка - ГОСТ 3675 - 81. Припуск на сторону - 0,3 мм. Обработка проводилась на червячно-шлифовальном станке мод. 5887 предлагаемым способом с использованием привода, установленного на инструментальном шпинделе. Обработка проводилась абразивным дисковым однониточным кругом типа 2П с двусторонним коническим профилем по ГОСТ 2424-83 400×20×127, α=40°, марки 44А25НСМ110К, рабочая скорость - 120 м/с, ГОСТ 2424-83, частота вращения шлифовального круга по паспорту станка - nст=1335 мин-1, частота вращения шлифовального круга - (1335+1500+1500)=4335 мин-1, при этом скорость шлифования - Vи=90,75 м/с, окружная скорость заготовки - Vз=12,56 м/мин, при nз=50 об/мин, продольная подача Sпр=50,24 мм/об заготовки, угол наклона витка винтовой поверхности - 14° 02'. Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=7,6 мин (против Тм баз=16,5 мин по базовому варианту при традиционном шлифовании на АО "Ливгидромаш"). Контроль проводился скобами с головками ИПМ ГОСТ 14712-79, профилометром мод. 283 по ГОСТ 19300-86.

Предлагаемый способ способствует увеличению периода стойкости между переточками применяемого алмазно-абразивного инструмента, повышает точность, качество, производительность изготовления червяков и винтов и сокращает расход абразива.

Предлагаемый способ, в котором использована самая короткая кинематическая цепь привода инструмента, расширяет технологические возможности и номенклатуру обрабатываемых деталей, повышает стойкость и улучшает эксплуатационные показатели инструмента: виброустойчивость, прочность, а также позволяет применение более твердого и менее зернистого инструментального материала за счет использования режимов скоростного и высокоскоростного шлифования.

Источники информации

1. Технология машиностроения (специальная часть): Учебник для машиностроительных специальностей вузов / А.А. Гусев, Е.Р. Ковальчук, И.М. Колесов и др.-М.: Машиностроение, 1986. С317…320.

2. Справочник технолога-машиностроителя. В 2-х т. Т 1 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение. 1980. С. 372…374.

3. Справочник шлифовщика / Л.М. Кожуро, А.А. Панов, Э.И. Ремизовский, П.С. Чистосердов; Под общ. ред. П.С. Чистосердова. - Мн.: Выш. школа, 1981. С. 59…60.

4. Кащук В.А., Верещагин А.Б. Справочник шлифовщика. - М.: Машиностроение, 1988. - С. 239…241.

5. Загрядцкий В.И., Кобяков Е.Т., Степанов Ю.С. Торцовые асинхронные электродвигатели и электромеханические агрегаты. Под общей ред. докт. технич. наук, проф. Ю.С. Степанова. - М.: Машиностроение-1, 203. - С. 6…15, рис. 1.4; 1.5.

6. Патент RU 2058655, С6 H02K 5/16, 17/00. Торцовая электрическая асинхронная машина / Загрядцкий В.И., Кобяков Е.Т. 1996. Бюл. № 11.

7. Патент RU 2140700, C1 6 H02K 5/173, 5/16, 17/16. Торцовая электрическая асинхронная машина / Загрядцкий В.И., Кобяков Е.Т., Сидоров Е.П. 1999. Бюл. № 30.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОЙ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2009 |

|

RU2431558C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 2009 |

|

RU2437751C2 |

| СПОСОБ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449875C1 |

| УСТРОЙСТВО ДЛЯ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449874C1 |

| СПОСОБ ШЛИФОВАНИЯ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНОЙ СКОРОСТИ ШЛИФОВАНИЯ | 2009 |

|

RU2429961C1 |

| СПОСОБ ВИБРОУПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2009 |

|

RU2429962C2 |

| ВИБРОУПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2009 |

|

RU2429963C2 |

| ИНСТРУМЕНТ ДЛЯ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2009 |

|

RU2425745C2 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2009 |

|

RU2428298C2 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ | 2009 |

|

RU2416476C1 |

Изобретение относится к технологии машиностроения и может быть использовано при изготовлении оснастки для крепления абразивных инструментов для финишной обработки винтовых поверхностей точных червяков червячных передач. Обработку червяка осуществляют методом обкатки дисковым профильным шлифовальным кругом, наклоненным на делительный угол подъема витка. Кругу сообщают вращательное движение и продольную подачу, равную шагу винтовой поверхности червяка, за один оборот заготовки. Шлифовальный круг с помощью болтов и подвижного фланца жестко закрепляют на неподвижном фланце, через который сообщают вращение кругу. Неподвижный фланец устанавливают и жестко закрепляют на подвижной вращающейся части - роторе, входящем в состав второго торцового асинхронного двигателя (ТАД), содержащего статор с витым магнитопроводом, в пазах которого располагают m-фазную первичную обмотку. Ротор используют с витым магнитопроводом, в пазах которого располагают короткозамкнутую вторичную обмотку, как ротор первого ТАД с витым магнитопроводом, в пазах которого располагают короткозамкнутую вторичную обмотку. Статор первого ТАД используют с витым магнитопроводом, в пазах которого располагают m-фазную первичную обмотку, и с центральным валом, на котором на упорных подшипниках монтируют статор, совмещенный с ротором, и ротор со шлифовальным кругом. В результате повышаются качество, производительность и точность обработки винтовых поверхностей. 4 ил., 1 табл.

Способ высокоскоростной отделочной обработки червяка методом обкатки, при котором воспроизводят зацепление червяка с червячным колесом, причем в качестве червяка используют обрабатываемую заготовку, а в качестве червячного колеса -дисковый профильный шлифовальный круг, наклоненный на делительный угол подъема витка, которому сообщают вращательное движение в зависимости от режущих свойств абразивного материала и продольную подачу, равную шагу винтовой поверхности червяка, за один оборот заготовки, при этом шлифовальный круг с помощью болтов и подвижного фланца жестко закрепляют на неподвижном фланце, отличающийся тем, что вращение шлифовальному кругу сообщают через неподвижный фланец, который устанавливают и жестко закрепляют на подвижной вращающейся части - роторе, входящем в состав второго торцового асинхронного двигателя, содержащего статор с витым магнитопроводом, в пазах которого располагают m-фазную первичную обмотку, а упомянутый ротор используют с витым магнитопроводом, в пазах которого располагают короткозамкнутую вторичную обмотку, при этом упомянутый статор одновременно используют как ротор первого торцового асинхронного двигателя с витым магнитопроводом, в пазах которого располагают короткозамкнутую вторичную обмотку, причем статор первого торцового асинхронного двигателя используют с витым магнитопроводом, в пазах которого располагают m-фазную первичную обмотку, и с центральным валом, на котором на упорных подшипниках монтируют статор, совмещенный с ротором, и ротор со шлифовальным кругом.

| Технология машиностроения (специальная часть): Учебник для машиностроительных специальностей вузов / А.А.Гусев и др | |||

| - М.: Машиностроение, 1986, с.317-320 | |||

| ЕРМАКОВ Ю.М | |||

| и др | |||

| Металлорежущие станки | |||

| - М.: Машиностроение, 1985,с.268-269 | |||

| Устройство для двустороннего шлифования | 1986 |

|

SU1495077A1 |

| RU 2058655 C1, 20.04.1996 | |||

| DE 3516619 A1, 21.11.1985. | |||

Авторы

Даты

2011-09-20—Публикация

2009-11-30—Подача