/

Щ 1 5 6 5 1 П W 2

(Л

со ел о

Изобретение относится к металлообработке и может быть использовано при изготовлении дисков памяти электронно-вычислительных машин.

Целью изобретения является повышение точности обработки тонкостенных дисков.

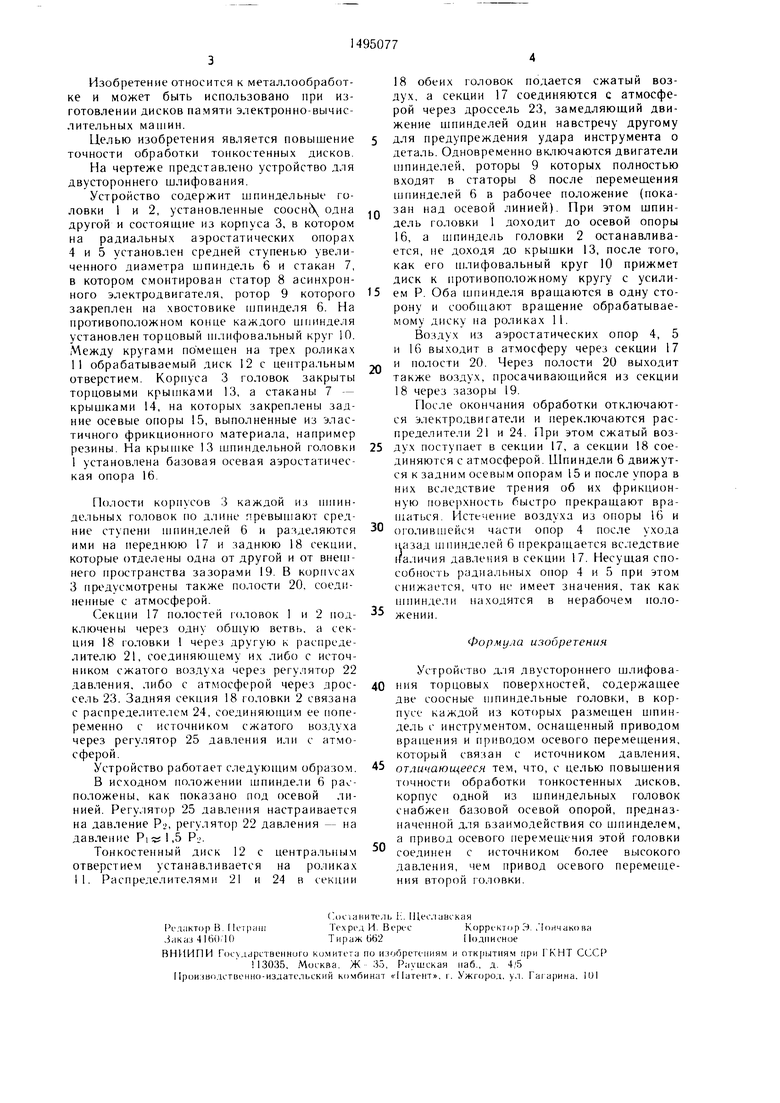

На чертеже представлено устройство для двустороннего шлифования.

Устройство содержит шпиндельные головки 1 и 2, установленные соосн( одна другой и состоящие из корпуса 3, в котором на радиальных аэростатических опорах 4 и 5 установлен средней ступенью увеличенного диаметра шпиндель 6 и стакан 7, в котором смонтирован статор 8 асинхронного электродвигателя, ротор 9 которого закреплен на хвостовике пJпиндeля 6. На противоположном конце каждого шпинделя установлен торцовый шлифовальный круг 10. Между кругами по мешен на трех роликах 11 обрабатываемый диск 12 с центральным отверстием. Корпуса 3 головок закрыты торцовыми крышками 13, а стаканы 7 - крышками 14, на которых закреплены задние осевые опоры 15, выполненные из эластичного фрикционного материала, например резины. На крышке 13 шпиндельной головки 1 установлена базовая осевая аэростатическая опора 16.

Полости корпусов 3 каждой из шпиндельных головок по длине превьппают средние ступени шпинделей 6 и разделяются ими на переднюю 17 и заднюю 18 секции, которые отделены одна от другой и от внешнего пространства зазора.ми 19. В корпусах 3 предусмотрены также полости 20, соединенные с атмосферой.

Секции 17 полостей |Ч)ловок 1 и 2 подключены через одну общую ветвь, а секция 18 головки 1 через другую к распределителю 21, соединяющему их либо с источником сжатого воздуха через peгyлят(Jp 22 давления, либо с атмосферой через дроссель 23. Задняя секция 18 головки 2 связана с распределителем 24, соединяющим ее попеременно с источником сжатого воздуха через регулятор 25 давления или с атмосферой.

Устройство работает следующим образом.

В исходном положении шпиндели 6 расположены, как показано под осевой линией. Регулятор 25 давления настраивается на давление Ра, регулятор 22 давления - на давление Pi5;l,5 Р-.

Тонкостенный диск 12 с центральным отверстием устанавливается на роликах II. Распределителями 21 и 24 в секции

0

5

0

5

0

18 обеих головок подается сжатый воздух, а секции 17 соединяются с атмосферой через дроссель 23, замедляющий движение шпинделей один навстречу другому для предупреждения удара инструмента о деталь. Одновременно включаются двигатели шпинделей, роторы 9 которых полностью входят в статоры 8 после перемещения шпинделей 6 в рабочее положение (показан над осевой линией). При этом шпиндель головки 1 доходит до осевой опоры 16, а шпиндель головки 2 останавливается, не доходя до крышки 13, после того, как его шлифовальный круг 10 прижмет диск к противоположному кругу с усилием Р. Оба шпинделя вращаются в одну сторону и сообщают вращение обрабатываемому диску на роликах 11.

Воздух из аэростатических опор 4, 5 и 16 выходит в атмосферу через секции 17 и полости 20. Через полости 20 выходит также воздух, просачивающийся из секции 18 через зазоры 19.

После окончания обработки отключаются электродвигатели и переключаются распределители 21 и 24. При этом сжатый воздух поступает в секции 17, а секции 18 соединяются с атмосферой. Шпиндели 6 движутся к задним осевым опорам 15 и после упора в них вследствие трения об их фрикционную поверхность быстро прекращают вра- шаться. Истечение воздуха из опоры 16 и оголившейся части опор 4 после ухода назад 1лпинделей 6 прекращается вс-ледствие

5

0

5

0

Т

|1а.

наличия давления в секции 17. Несущая способность радиальных опор 4 и 5 при этом снижается, что не имеет значения, так как шпиндели находятся в нерабочем положении.

Формула изобретения

Устройство д:1Я двустороннего шлифования торцовых поверхностей, содержащее две соосные шпиндельные головки, в корпусе каждой из которых размещен шпиндель с инструментом, оснащенный приводом вращения и приводом осевого перемещения, который связан с источником давления, отличающееся тем, что, с целью повышения точности обработки тонкостенных дисков, корпус одной из шпиндельных головок снабжен базовой осевой опорой, предназ- наче}1ной для взаимодействия со цлшнделем, а привод осевого геремещения этой головки соединен с источником более высокого давления, чем привод осевого перемещения второй Г ОЛОВКИ.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК НА АЭРОСТАТИЧЕСКИХ ОПОРАХ | 2007 |

|

RU2347676C2 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| Устройство для обработки тонкостенных цилиндров | 1987 |

|

SU1563843A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Устройство для базирования изделий | 1979 |

|

SU831501A1 |

| Автомат для изготовления седлообразных катушек | 1977 |

|

SU736190A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| Способ управления процессом высокоточной механической обработки на металлорежущих станках и устройство для его осуществления | 1981 |

|

SU1087256A1 |

Изобретение относится к металлообработке. Цель изобретения - повышение точности обработки тонкостенных дисков. Устройство содержит две шпиндельные головки 1, 2. Шпиндельная головка 1 снабжена осевой базовой опорой 16, которая установлена в корпусе 3. В корпусах 3 шпиндельных головок 1, 2 размещены шпиндели с инструментами 10. Шпиндели оснащены приводами вращения и осевого перемещения головок, которые связаны с источником давления, причем шпиндельная головка 1 соединена с источником более высокого давления. 1 ил.

| Автоматический двухшпиндельный станок для двусторонней обработки мелких деталей и, в частности, зенковки гаек | 1949 |

|

SU86478A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-23—Публикация

1986-11-03—Подача