Область техники, к которой относится изобретение

Настоящее изобретение относится к промышленным лентам, в особенности к лентам для нанесения активной массы при изготовлении свинцово-кислотных аккумуляторных батарей и к способу их производства.

Уровень техники

Стандартные свинцово-кислотные аккумуляторные батареи состоят из нескольких положительных и отрицательных пластин, разделенных пористыми прокладками. Указанные пластины изготавливают путем нанесения активной массы из оксида свинца на свинцовую проволочную сетку. После нанесения активной массы на положительные и отрицательные пластины их отверждают, причем каждая пластина в верхней части имеет выступ. Перед помещением пластин в корпус батареи между ними укладывают прокладки, выступы положительных пластин соединяют одной скобой, а выступы отрицательных пластин соединяют другой скобой. После помещения пластин в корпус батареи выполняют внутриэлементные соединения, а затем корпус и крышку батареи герметично соединяют. Батарею делают электрохимической путем вваривания в крышку положительной и отрицательной клемм и последующей заливки кислоты. Известно много способов производства свинцово-кислотных батарей. Вкратце, процесс изготовления включает подачу свинцовой ленты внутрь линейного растягивателя с получением непрерывной двусторонней заготовки для изготовления сетки, которая содержит одну центральную нерастянутую полосу и две нерастянутые полосы по краям. Между центральной нерастянутой полосой и каждой из нерастянутых боковых полос находится создаваемая растягивателем проволочная сетка. Затем заготовку сетки подают в ленточное устройство для нанесения активной массы. Это устройство размещает сетку с нанесенной на нее активной массой между подаваемыми из двух рулонов бумажными лентами. После этого сетку для изготовления пластин транспортируют из устройства в сушильную печь. После сушки и резки сетка для изготовления пластин готова для отверждения. После отверждения укладчик складывает пластины для дальнейшей обработки в процессе производства свинцово-кислотных батарей.

При указанной обработке пластины батареи обычно изготавливают путем транспортирования сетки через ленточное или диафрагменное устройство для нанесения активной массы. Активная масса может быть нанесена на пластины «заподлицо» (то есть толщина слоя активной массы приблизительно равна толщине сетки) или «с верхом» с одной стороны (то есть с одной стороны слой активной массы выравнивают с поверхностью сетки, а с противоположной стороны слой активной массы превышает поверхность сетки). И в том, и в другом случае поверхности активной массы на противоположных сторонах пластины являются, как правило, гладкими и параллельными.

Из уровня техники известны хлопчатобумажные ленты для нанесения активной массы, включающие 6-8 вытканных за одно целое слоев и склеенных или сшитых для образования бесконечной ленты, например, как это раскрыто в описании US 4604310. Ленты подобного типа имеют ряд недостатков, а именно им обычно присущи низкая стабильность размеров. Указанные ленты в увлажненном состоянии могут удлиняться с превышением конструктивных возможностей по натяжению ленты большинства устройств для нанесения активной массы вследствие того, что обычно в течение 24 часов после установки пластическая деформация ленты составляет более 1,5%. Кроме того, структура швов хлопчатобумажных лент для обеспечения необходимой прочности обычно включает ручные операции приклеивания и сшивания, что приводит к неравномерной прочности швов и, как следствие, к неравномерной прочности лент. Существенным недостатком таких лент является разрыв шва в процессе эксплуатации. Кроме того, в области шва, ориентированной в машинном направлении (“MD”), которая обычно составляет 3 дюйма в длину, присутствует непроницаемая зона, вследствие чего за каждый оборот ленты производится одна бракованная пластина батареи.

Стабильность размеров указанной ленты обеспечивается соединением слоев, изготовленных из комплексных нитей из высокомодульного полиэфирного волокна. Однако указанные слои тонкой ткани легко повреждаются в процессе последующей операции пришивания по меньшей мере одного дополнительного слоя волокнистой подбивки, что приводит к неравномерной пластической деформации при эксплуатации от одной ленты к другой. Кроме того, желательно, чтобы ленты для нанесения активной массы оставляли некоторый отпечаток на пластинах на поверхности активной массы с целью улучшения поверхности пластины, обеспечивающей большую силу тока холодного запуска готовой аккумуляторной батареи. Для создания таких отпечатков лента должна иметь стойкую текстурированную поверхность, которая способна оставлять четкий отпечаток в течение всего срока службы ленты.

Используемые в настоящее время многослойные ленты с целью обеспечения их впитывающей способности, а также создания текстурированной поверхности изготавливают из хлопчатобумажных нитей и/или крученых нитей из синтетического (полиэфирного или полиамидного) волокна. Однако указанные нити легко деформируются и расплющиваются под давлением 0,68-2,068 МПа, с которым на ленту воздействует загрузочная воронка, вследствие чего происходит сильное сглаживание текстуры ткани в течение срока ее службы, что приводит не только к уменьшению площади поверхности пластины, но также к образованию на поверхности ленты изношенных бороздок, ширина которых равна ширине изготавливаемой пластины. Указанные бороздки не позволяют менять ширину пластин без замены ленты на новую, поскольку вследствие образования бороздок толщина активной массы по ширине ленты выходит за пределы технической спецификации.

Более того, поскольку поверхность ленты содержит главным образом гидрофильные хлопчатобумажные волокна, которые впитывают воду внутрь своей структуры, возникает проблема, связанная с присоединением и впитыванием оксида свинца структурой ленты, в результате чего со временем ленты затвердевают, ухудшая тем самым свою влагоудерживающую способность и, как следствие, эффективность нанесения активной массы. Более того, глубокое проникновение свинца внутрь структуры хлопчатобумажного волокна усложняет очистку ленты или делает ее невозможной, особенно если лента постоянно не содержится в увлажненном состоянии.

Целью настоящего изобретения является создание ленты для нанесения активной массы при изготовлении аккумуляторной батареи и способа изготовления этой ленты, с использованием которой возможно преодолеть недостатки уровня техники.

Сущность изобретения

Целью настоящего изобретения является создание многослойной бесконечной ленты для нанесения активной массы при изготовлении свинцово-кислотных аккумуляторных батарей. Основная ткань ленты изготовлена из бесконечной ткани, вытканной из мононити высокомодульного полиэфирного (PET) или полиамидного (РА) волокна. Второй слой ленты содержит от двух до пяти слоев гладкой ткани, вытканной из мононити, каждый из которых содержит пришитый к нему сплошной слой волокнистой подбивки из полиэфирного и/или полиамидного волокна. Третий слой ленты состоит из нескольких слоев нетканой сжатой волокнистой подбивки. Верхний слой ленты представляет собой один слой бесконечной ткани, который выткан из мононити и присоединен к верхней поверхности ленты путем пришивания слоя полиэфирной и/или полиамидной волокнистой подбивки.

Еще одной целью настоящего изобретения является создание ленты для нанесения активной массы, которая отличается стабильностью размеров и очень низкой допустимой пластической деформацией в машинном направлении, например менее 1,5% от общей длины ленты.

Еще одной целью настоящего изобретения является создание ленты для нанесения активной массы, которая отличается очень низкой сжимаемостью по толщине для обеспечения возможности регулирования толщины активной массы в диапазоне регулирования высоты загрузочной воронки.

Еще одной целью настоящего изобретения является создание ленты для нанесения активной массы, которая является гидрофобной и обеспечивает влагоудержание, при этом не впитывая оксид свинца в структуру ленты и, следовательно, не допуская загрязнения ленты.

Еще одной целью настоящего изобретения является создание ленты для нанесения активной массы, которая является стойкой к образованию изношенных бороздок на ее поверхности.

Еще одной целью настоящего изобретения является создание ленты, обладающей текстурированной поверхностью, способствующей нанесению отпечатка на поверхность пластины под воздействием более высокого давления, например в диапазоне до 2,757 МПа. Также целью настоящего изобретения является создание способа изготовления ленты для нанесения активной массы, содержащей, например, четыре слоя: первый слой, изготовленный из бесконечной ткани, которая может быть тканой как целая часть, соединенной или сшитой, второй слой, содержащий от двух до пяти слоев гладкой ткани, вытканных из мононити, к каждому из которых пришит слой волокнистой подбивки, третий слой, состоящий по меньшей мере из одного слоя 100% волокнистой подбивки, и четвертый слой, который выполнен еще из одного бесконечного тканого полотна, предпочтительно формирование полной структуры в многослойную структуру обеспечивается пришиванием дополнительного слоя полиэфирной или полиамидной волокнистой подбивки к наружной поверхности ленты, а для удержания указанных слоев вместе ленту прошивают от начала до конца.

Таким образом, в настоящем изобретении предложена многослойная бесконечная лента для нанесения активной массы при изготовлении свинцово-кислотных аккумуляторных батарей. Основная ткань, соприкасающаяся с элементами машины, изготовлена из бесконечно вытканной ткани из мононити высокомодульного полиэфирного или полиамидного волокна. Второй слой ленты содержит от двух до пяти слоев гладкой ткани, вытканной из мононити, каждый из которых содержит пришитый к нему сплошной слой полиэфирной и/или полиамидной волокнистой подбивки. Третий слой ленты состоит из нескольких слоев нетканой 100% волокнистой подбивки, волокна которых сжаты для образования уплотненного слоя, который после сшивания обладает плотностью приблизительно 400-1000 г/м2. Верхний слой ленты представляет собой один слой бесконечно вытканной ткани, которая в машинном направлении или в направлении поперек движения ленты в машине (“CD”) содержит мононити диаметром 0,4-0,9 мм и которая присоединена к верхней поверхности ленты путем пришивания дополнительного слоя волокнистой подбивки из полиэфирного и/или полиамидного волокна плотностью, как правило, не более 400 г/м2, плотность волокна которой предпочтительно составляет от 3 до 10 децитекс.

В настоящем изобретении предложена лента, состоящая из четырех разных функциональных зон, в которой устранены все недостатки уровня техники. Отличительные признаки новизны настоящего изобретения указаны в прилагаемой формуле, которая является частью настоящего описания. Для лучшего понимания изобретения со всеми преимуществами его использования в описании предлагаются примеры осуществления настоящего изобретения.

Краткое описание чертежей

На фиг.1 показана бесконечная лента для нанесения активной массы.

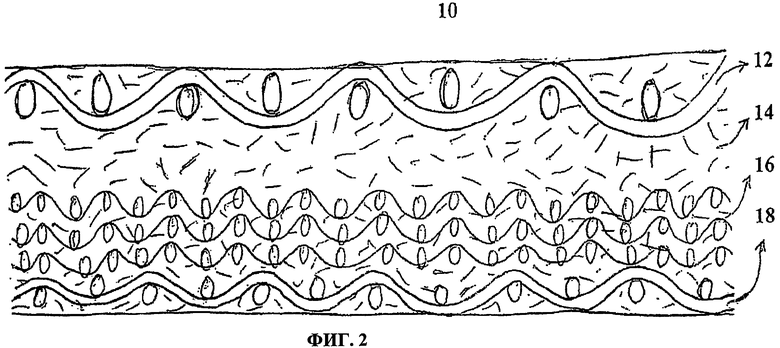

На фиг.2 показан поперечный разрез предлагаемой ленты.

Подробное описание предпочтительных вариантов осуществления изобретения

Настоящее изобретение предлагает ленту 10 для нанесения активной массы. Лента 10 может быть выполнена бесконечной, или ей может быть придана бесконечная форма, как показано на фиг.1.

На фиг.2 показан поперечный разрез ленты 10. Как показано на фиг.2, лента 10 содержит первый слой или основную структуру 12, которая предпочтительно представляет собой полноразмерную ткань как в машинном направлении, так и в направлении поперек движения ткани в машине и которая может быть изготовлена, например, из мононити диаметром 0,20-0,70 мм высокомодульного полиэфирного или полиамидного волокна. Первый слой может быть изначально выткан бесконечным, или соединенным, или сшитым в бесконечную ленту ориентированными в машинном направлении мононитями с модулем предпочтительно более 70 г/денье. Указанный первый слой, главным образом, обеспечивает сохранение первоначального размера ленты и крайне низкую пластическую деформацию ленты в процессе ее эксплуатации.

Второй слой 14 содержит от двух до пяти слоев гладкой ткани, вытканных из мононити диаметром приблизительно 0,20-0,70 мм и обернутых вокруг первого слоя из высокомодульного волокна. Для обеспечения многослойности к каждому слою пришит сплошной слой полиэфирной и/или полиамидной волокнистой подбивки, отдельные волокна которой обладают предпочтительно плотностью 3-10 децитекс, при помощи обычного швейного оборудования. Иными словами, первый по меньшей мере один слой волокнистой подбивки пришит к основной ткани, а дополнительные слои волокнистой подбивки добавляют в процессе изготовления ленты. Указанный слой 14 обеспечивает низкую сжимаемость конечной структуры.

Третий слой 16 на 100% состоит из волокнистой подбивки. Следующие один за другим слои полиэфирной и/или полиамидной волокнистой подбивки, отдельные волокна которой обладают предпочтительно плотностью 3-10 децитекс, обернуты вокруг указанной бесконечной структуры для создания сжатого нетканого слоя с плотностью после сшивания примерно 400-1000 г/м2. Благодаря содержанию только синтетического волокна указанный слой, главным образом, обеспечивает удержание воды (водопоглощение и десорбцию), наряду с чем обеспечивается легкая чистка ленты.

Четвертый слой 18 содержит бесконечно вытканную верхнюю ткань с текстурированной поверхностью. Единственный слой ткани выткан из мононити диаметром приблизительно 0,40-0,90 мм и присоединен к поверхности ленты путем пришивания слоя полиэфирной и/или полиамидной волокнистой подбивки плотностью не более 400 г/м2, отдельные волокна которой обладают предпочтительно плотностью 3-10 децитекс, в итоге предпочтительно слой ткани из мононити и слой волокнистой подбивки на поверхности готовой ленты составляют одну поверхность, как показано на фиг.2. Структура верхнего слоя предпочтительно представляет собой однослойное полотняное переплетение плотностью 4-8 петель на квадратный сантиметр, хотя верхний слой может иметь другую структуру: однослойную, многослойную или открытую схему плетения, нетканый холст, полученное в результате экструзии полотно, нетканую тисненную, или текстурированную, или пористую пленку. Слой 18 обеспечивает нанесение отпечатка на поверхности наносимой на пластину активной массы и в то же время хорошее влагоудержание внутри поверхности для облегчения чистки ленты. Смачивание обеспечивается водой, удерживаемой в объеме пустот верхнего слоя. Благодаря тому, что ткань верхнего слоя ленты, изготовленная из мононити, является несжимаемой, не происходит чрезмерного высушивания поверхности после транспортирования через прессовый вал. По сравнению с хлопчатобумажной поверхностью, которая впитывает влагу в волокна и остается влажной, поверхность, содержащая только синтетические волокна по существу остается сухой после транспортирования через прессовый вал. Слишком сухая поверхность ленты во время ее транспортирования под загрузочной воронкой затрудняет быстрое растекание активной массы на нижней стороне сетки, что в результате приводит к нанесению недостаточного количества активной массы или к нанесению активной массы только с одной стороны сетки. По существу, объем пустот мононитей в предложенной структуре обеспечивает альтернативный способ удерживания необходимой влаги для смачивания, которую естественным образом удерживают хлопчатобумажные волокна и не могут обеспечить синтетические волокна. Более того, использование мононити в указанном слое обеспечивает высокую износоустойчивость структуры, которая в течение продолжительного срока предотвращает образование вышеуказанных изношенных бороздок.

Необходимо отметить, что основная ткань и другие слои могут быть не только ткаными, как в приведенном выше описании, но также иметь любую другую подходящую структуру, в том числе нетканую, например такую как трикотажное, экструдированное полотно, полотно со спиральным переплетением, ряды нитей, ориентированных в машинном направлении, и ряды нитей, ориентированных поперек движения ткани в машине, а также полотно, полученное спиральной навивкой полос тканых и нетканых материалов.

Указанные структуры и слои могут содержать мононити, двойные мононити, комплексные нити или двойные комплексные нити, а также могут быть однослойными, многослойными или слоистыми сами по себе. Пряжу производят обычно методом экструзии из любых синтетических полимерных смол, например полиамидных и полиэфирных, обычно используемых в производстве промышленных тканей.

Например, первый нижний слой ленты для нанесения активной массы может быть выткан бесконечным из высокомодульной пряжи, мононити которой имеют диаметр 0,35 мм. Мононити высокомодульной пряжи, ориентированные в машинном направлении, используемые для указанной ленты, могут быть изготовлены из полиэфирного волокна и иметь модуль 100 г/денье.

К первому слою может быть пришит второй слой, который, например, содержит три слоя гладкой ткани, изготовленной из мононити диаметром 0,5 мм, к каждому из которых пришит слой полиэфирной волокнистой подбивки, отдельные волокна которой имеют плотность 7 децитекс.

Ко второму слою может быть пришит третий слой, на 100% состоящий из полиэфирной волокнистой подбивки, отдельные волокна которой имеют плотность 7 децитекс, который изготовлен пришиванием следующих один за другим слоев волокнистой подбивки с плотностью 750 г/м2.

Четвертый слой, который также может представлять собой бесконечную ткань, вытканную из пряжи, мононити которой имеют диаметр 0,70 мм, может быть присоединен к третьему слою путем пришивания слоя полиэфирной волокнистой подбивки плотностью 300 г/м2, отдельные волокна которой обладают плотностью 7 децитекс.

Полученная таким образом ткань плотностью, например, не более 4000 г/м2 обладает следующими характеристиками.

1. Толщина в статическом состоянии составляет 7-8 мм, толщина под давлением 2,068 МПа составляет более 4,8 мм.

2. Воздухопроницаемость по Фрейзеру составляет менее 0,5 м3/мин.

3. Удлинение под воздействием усилия 8,75 кН/м составляет 0,4-0,8%.

4. Пластическая деформация ленты, пропитанной водой при температуре 43°С, под воздействием усилия 8,75 кН/м в течение 48 часов, составляет менее 0,7%.

Предъявляемые к ленте требования

Стабильность размеров и допустимая пластическая деформация в машинном направлении, например менее 1.5% от общей длины, низкая сжимаемость по толщине для обеспечения возможности регулирования толщины активной массы в диапазоне регулирования загрузочной воронки по высоте, гидрофобность, в особенности при использовании полиэфирного волокна, для обеспечения влагоудержания без впитывания оксида свинца в структуру ленты и, как следствие, не допуская ее загрязнения. Кроме того, лента должна быть износостойкой к образованию изношенных бороздок на ее поверхности при 1-2-дневной работе и обладать улучшенной текстурированной поверхностью, способствующей нанесению отпечатка на поверхность пластины под воздействием давления, например, в диапазоне до 2,757 МПа.

Необходимо отметить, что упоминаемые в описании размеры, применяемые материалы и прочие характеристики являются лишь примерами. Без отступления от объема изобретения могут быть произведены различные модификации. Таким образом, благодаря настоящему изобретению достигнуты поставленные цели. Хотя изобретение представлено на конкретных примерах его осуществления, объем изобретения ограничивается только представленной формулой.

Лента содержит первый слой (18) из бесконечной тканевой конструкции, изготовленной из мононити высокомодульного волокна, второй слой (16), содержащий слои гладкой ткани, изготовленные из мононити, и слои волокнистой подбивки, третий слой (14), содержащий слои волокнистой подбивки, и четвертый слой (12) из бесконечной тканевой конструкции, изготовленной из мононити, присоединенный к третьему слою (14) путем пришивания. Обеспечивается постоянство длины ленты, ее несжимаемость и гидрофобность. 2 н. и 13 з.п. ф-лы, 2 ил.

1. Лента для нанесения активной массы при изготовлении аккумуляторной батареи, содержащая:

первый слой из бесконечной тканевой конструкции, изготовленный из мононити из высокомодульного волокна,

второй слой, содержащий от двух до пяти слоев гладкой ткани, вытканной из мононити, к каждому из которых пришит слой волокнистой подбивки, и обернутый вокруг первого слоя из высокомодульного волокна,

третий слой, изготовленный из следующих один за другим слоев волокнистой подбивки, обернутый вокруг второго слоя и присоединенный к нему, и

четвертый слой из бесконечной тканевой конструкции, изготовленный из мононити, присоединенный к третьему слою путем пришивания дополнительного слоя волокнистой подбивки.

2. Лента по п.1, в которой указанный первый слой изготовлен из мононитей высокомодульного полиэфирного или полиамидного волокна, диаметром приблизительно 0,20-0,70 мм, ориентированных как в машинном направлении, так и в направлении поперек движения ткани в машине.

3. Лента по п.1 или 2, в которой указанный первый слой содержит в машинном направлении высокомодульное волокно, модуль которого в машинном направлении составляет по меньшей мере 70 г/денье.

4. Лента по п.1, в которой указанный второй слой содержит гладкую ткань, изготовленнную из полиэфирного и/или полиамидного волокна, мононити которого имеют диаметр приблизительно 0,20-0,70 мм.

5. Лента по п.4, в которой к указанному второму слою пришит слой полиэфирной и/или полиамидной волокнистой подбивки, плотность волокон которой предпочтительно составляет 3-10 дтекс.

6. Лента по любому из пп.1-2 и 4-5, в которой указанный третий слой состоит из следующих один за другим слоев, на 100% состоящих из полиэфирной и/или полиамидной волокнистой подбивки, отдельные волокна которой имеют плотность предпочтительно 3-10 дтекс.

7. Лента по п.6, в которой указанный третий слой обернут вокруг бесконечного слоя ленты для создания сжатого нетканого слоя плотностью приблизительно 400-1000 г/м2.

8. Лента по любому из пп.1-2, 4-5 или 7, в которой указанный четвертый слой представляет собой бесконечно вытканную верхнюю текстурированную ткань из мононити диаметром приблизительно 0,40-0,90 мм.

9. Лента по п.8, в которой указанный четвертый слой представляет собой бесконечно вытканную ткань, которая присоединена к поверхности ленты путем пришивания дополнительного слоя полиэфирной и/или полиамидной волокнистой подбивки плотностью не более 400 г/м2, плотность волокон которой предпочтительно составляет 3-10 дтекс.

10. Лента по любому из пп.1-2, 4-5, 7 или 9, в которой указанный четвертый слой содержит однослойное или двухслойное полотняное переплетение плотностью 4-8 петель на квадратный сантиметр.

11. Лента по любому из пп.1-2, 4-5, 7 или 9, в которой указанные первый, второй и четвертый слои содержат ткани, выбранные из группы, включающей тканое, нетканое, трикотажное, экструдированное полотно, полотно со спиральным переплетением, ряды нитей, ориентированных в машинном направлении, и ряды нитей, ориентированных поперек движения ткани в машине, полотно, полученное спиральной навивкой полос тканых и нетканых материалов.

12. Способ изготовления ленты для нанесения активной массы, согласно которому: изготавливают первый слой бесконечной тканевой конструкции из мононитей высокомодульного волокна,

изготавливают второй слой, содержащий от двух до пяти слоев гладкой ткани, изготовленной из мононити, к каждому из которых пришит слой волокнистой подбивки, и обернутый вокруг первого слоя из высокомодульного волокна,

изготавливают третий слой, который состоит из следующих один за другим слоев волокнистой подбивки, присоединен ко второму слою и обернут вокруг него, и

изготавливают четвертый слой бесконечной тканевой конструкции, который выткан из мононити и присоединен к третьему слою путем пришивания дополнительного слоя волокнистой подбивки.

13. Способ изготовления ленты по п.12, согласно которому первый слой изготавливают из мононитей диаметром приблизительно 0,20-0,70 мм из высокомодульного полиэфирного или полиамидного волокна, ориентированных как в машинном направлении, так и в направлении поперек движения ткани в машине.

14. Способ изготовления ленты по п.12 или 13, согласно которому к указанному второму слою пришивают слой полиэфирной или полиамидной волокнистой подбивки, плотность волокон которой предпочтительно составляет 3-10 дтекс.

15. Способ изготовления ленты по п.12 или 13, согласно которому указанный третий слой выполняют из следующих один за другим слоев, состоящих на 100% из полиэфирной и/или полиамидной волокнистой подбивки, плотность волокон которой предпочтительно составляет 3-10 дтекс.

| УСТРОЙСТВО ДЛЯ НАМАЗКИ ЭЛЕКТРОДОВ СВИНЦОВЫХ АККУМУЛЯТОРОВ | 1994 |

|

RU2091914C1 |

| US 4604310 A, 05.08.1996 | |||

| US 3904040 A, 09.09.1975 | |||

| US 5840635 A, 24.11.1998. | |||

Авторы

Даты

2011-09-20—Публикация

2007-05-22—Подача