УРОВЕНЬ ТЕХНИКИ

1. Область техники

Настоящее изобретение относится к бумажному производству.

В частности, настоящее изобретение относится к тканям, предназначенным для использования на бумагоделательных машинах, а также для промышленного применения в иных областях. В частности, настоящее изобретение относится к тканям, используемым в качестве промышленных тканей при производстве, помимо прочего, продуктов влажной выкладки, таких как бумага, картон, гигиеническая и туалетная бумага; при производстве пульпы для влажной и сухой выкладки; в процессах, связанных с изготовлением бумаги, с использованием, например, фильтров-шламоуловителей и аппаратов для химической мойки; при производстве салфеток и бумажных полотенец, изготовленных по технологии сквозной воздушной сушки и при производстве нетканых материалов по технологиям гидросоединения нитей (влажный процесс), выдувания потоком сжатого газа из расплава («мелтблоун»), эжектирования высокоскоростным потоком воздуха («спанбонд») и воздушной перфорации. Такие промышленные ткани включают помимо прочего нетканые войлоки, тиснильные, конвейерные и вспомогательные ткани, используемые при производстве нетканых материалов; фильтрующие ткани и фильтрующие полотна. Термин «промышленные ткани» включает в себя помимо прочего все другие ткани для бумагоделательных машин (формующие, прессовые и сушильные ткани), которые служат для транспортировки пульпы на всех стадиях изготовления бумаги. В частности, настоящее изобретение относится к тканям, используемым в качестве одежды или компонента одежды бумагоделательных машин, такой как формующая, прессовая и сушильная ткани.

2. Описание уровня техники

При изготовлении бумаги волокнистое целлюлозное полотно формируют осаждением волокнистой пульпы, т.е. водно-дисперсионного раствора целлюлозных волокон, на движущуюся формующую сетку в формовочной части бумагоделательной машины. Через эту сетку из пульпы отводят большое количество воды, оставляя на поверхности сетки волокнистое целлюлозное полотно.

Сформованное таким образом полотно поступает из формовочной части в прессовую, в которой рядами расположены прессовые валы. Волокнистое целлюлозное полотно, поддерживаемое прессовой тканью или, как это часто имеет место, расположенное между двумя такими прессовыми тканями, проходит через прессовые валы. В этих валах указанное полотно подвергают сжатию, которое приводит к удалению из него воды и вызывает слипание целлюлозных волокон, в результате которого оно превращается в бумажный лист. Прессовая ткань или ткани принимают в себя воду, которая в идеальном случае не поступает обратно в бумажный лист.

На последнем этапе бумажный лист направляют в сушильную часть, которая содержит, по меньшей мере, один ряд вращаемых сушильных барабанов или цилиндров, нагреваемых изнутри паром. Сформованный бумажный лист, плотно прижимаемый сушильной тканью к поверхности барабанов, последовательно направляют по волнообразной траектории вокруг каждого барабана в ряду. Нагревание барабанов приводит к уменьшению содержания воды в бумажном листе в результате испарения.

Следует иметь в виду, что используемые в бумагоделательной машине формовочные, прессовые и сушильные ткани имеют форму бесконечных петель и работают по принципу конвейера. Следует также иметь в виду, что изготовление бумаги является непрерывным процессом, который протекает со значительной скоростью, т.е. в то время как в формовочной части волокнистую пульпу непрерывно осаждают на формующую сетку, только что изготовленный бумажный лист непрерывно скручивают в рулоны на выходе из сушильной части.

Настоящее изобретение относится, в частности, к прессовым тканям, используемым в прессовой части. Прессовые ткани играют важнейшую роль в процессе производства бумаги. Одной из их функций, как указано выше, является поддержание бумажного продукта и его транспортировка через прессовые валы.

Прессовые ткани также играют важную роль в формировании поверхности бумажного листа. Иными словами, их поверхность выполняют гладкой и равномерно упругой, так чтобы при прохождении бумаги через прессовые валы придавать ей гладкую и чистую поверхность.

Самой важной представляется способность прессовых тканей принимать большое количество воды, извлеченной прессовыми валами из влажной бумаги. Для этого в прессовой ткани должно быть предусмотрено пространство, обычно называемое объемом пустот, которое служит для поступления воды, а сама ткань для эффективного функционирования на протяжении всего срока своего использования должна обладать соответствующей водопроницаемостью. И наконец, прессовые ткани должны быть выполнены с возможностью предотвращения возврата в бумагу воды, принятой из влажной бумаги, и повторного ее увлажнения после выхода из прессового вала.

В настоящее время промышленностью выпускается большое количество прессовых тканей различных типов, по своим характеристикам соответствующих бумагоделательным машинам, на которые они установлены, и сортам производимой бумаги. Обычно они содержат тканую основу, в которую вшита подбивка из тонкого нетканого волокнистого материала. Исходные основы могут быть вытканы из мононитей, крученых мононитей, комплексных или крученых комплексных нитей, и могут быть однослойными, многослойными или слоистыми. Нити обычно изготавливают методом экструзии из синтетических полимерных смол, таких как полиамидные и полиэфирные смолы, которые специалисты используют для изготовления одежды бумагоделательных машин.

Исходные тканые основы могут иметь различную форму. Например, они могут быть вытканы в виде бесконечного замкнутого полотна или в виде плоского полотна с последующим соединением в бесконечное полотно текстильным швом. Еще один способ изготовления тканых основ известен под названием «новый способ изготовления бесконечной ткани», при котором на поперечных краях тканевой основы формируют шовные петли, используя основные нити, идущие в машинном направлении. При этом основные нити непрерывно вплетают возвратно-поступательными движениями между поперечными краями ткани с разворотом в обратную сторону на каждом крае ткани и формированием шовной петли. Изготовленной таким образом основе придают бесконечную форму при размещении ее в бумагоделательной машине, и по этой причине такую основу называют «тканью для сшивания на машине». Чтобы придать такой ткани бесконечную форму ее поперечные края совмещают, шовные петли с обоих краев переплетают встречно-гребенчатым способом и через размещенные таким образом петли обоих краев пропускают сшивную шпильку.

Кроме того, тканые основы могут иметь слоистую структуру, получаемую размещением одной такой основы внутри бесконечной петли, сформированной другой основой, и прошиванием через обе эти основы штапельной волокнистой подбивки для их присоединения друг к другу. Одна такая основа или обе эти основы могут быть выполнены с возможностью машинного сшивания.

В любом случае тканые основы сшивают или выполняют в виде бесконечной петли, имеющей определенную длину, измеряемую в продольном направлении по ее периметру, и определенную ширину, измеряемую поперек тканой основы. Разнообразие существующих типов и конфигураций бумагоделательных машин обуславливает необходимость изготовления прессовых тканей и другой одежды бумагоделательных машин таких типоразмеров, которые отвечают конкретным требованиям заказчиков оборудования. Без сомнения, это усложняет оптимизацию производственного процесса, поскольку каждую прессовую ткань обычно изготавливают по заказу.

Для повышения скорости и эффективности изготовления прессовых тканей самых разнообразных типоразмеров в последнее время их производят спиральным способом, описанным в патенте США №5360656 (Рексфелт), ссылка на который означает его включение в описание настоящей заявки.

Патент США №5360656 описывает прессовую ткань, содержащую основу, к которой пришит один или несколько слоев штапельного волокнистого материала. Указанная основа содержит, по меньшей мере, один слой, образованный скрученной в спираль полосой текстильной ткани, ширина которой меньше ширины основы. Основа является бесконечной в продольном или машинном направлении. Продольные витки скрученной в спираль полосы проходят под некоторым углом к продольной оси прессовой ткани. Данная полоса ткани может быть гладкопрядной и выполнена на ткацком станке, ширина которого меньше обычно используемых в производстве одежды бумагоделательных машин.

Независимо от дальнейшего применения и способа производства ткани должны иметь следующие характеристики, связанные с отводом воды: (1) прием большого количества воды, выжимаемой прессом из бумаги в прессовом вале, (2) выпуск этой воды с противоположной стороны, которая не находится в контакте с бумажным листом, на вентилируемый прессовый ролик, (3) выпуск воды в дополнительное отсасывающее обезвоживающее устройство и (4) сохранение проницаемости ткани для воды и воздуха.

Во время эксплуатации ткани на протяжении срока ее службы происходит постоянное уменьшение ее пропускной способности. Бумажное сырье обычно содержит не только волокнистую суспензию, но и такие добавки как глинистые заполнители, смолу и полимерные материалы, которые закупоривают поры ткани. Использование вторично переработанных волокон также приводит к значительному загрязнению ткани красками, липкими веществами, смолистыми веществами, полимерными материалами, которые также закупоривают поры ткани. К тому же, ткани часто состоят из нескольких слоев, что делает ее более подверженной загрязнению.

Соответственно существует потребность в тканях, имеющих улучшенные грязеотталкивающие свойства. Ранее было предложено использовать для формирования тканей грязеотталкивающие нити. Данным решением не удалось полностью решить поставленную задачу, так как грязеотталкивающие свойства тканей из таких нитей были недолговечны и неэффективны. Также для улучшения грязеотталкивающих свойств тканей для бумагоделательных машин было предложено наносить на них специальное покрытие или производить их специальную обработку. Предложенный способ также оказался малоэффективным, так как грязеотталкивающие свойства, обусловленные таким покрытием, оказались недолговечными и/или неэффективными.

Общий недостаток различных тканей с нанесенным покрытием или обработанных определенным образом состоит в том, что покрытия, по существу, уменьшают проницаемость ткани, что нежелательно, так как это уменьшает водоотводящую способность ткани, ее основную функцию. Следовательно, следует подбирать такое покрытие, которое будет минимально уменьшать проницаемость ткани.

Патенты США №5207873 и №5395868 описывают используемые в бумажной промышленности ткани, грязеотталкивающие свойства которых неизменны. Указанные ткани покрыты растворами, в основу которых положены тетрафторэтилен, уретановый сополимер и полиакриламид.

Однако одной из основных трудностей при использовании таких грязеотталкивающих материалов является размещение их в структуре ткани, так чтобы их действие было максимально эффективным. Например, если при изготовлении мононити грязеотталкивающий материал распределен по всему ее профилю, часть материала внутри мононити не будет выполнять грязеотталкивающих функций. Грязеотталкивающие материалы, помещенные на поверхность мононитей сразу после их производства или на поверхность истертых нитей, демонстрируют хорошие грязеотталкивающие свойства, а содержащиеся внутри мононитей могут выполнять свое назначение только после выхода на поверхность вследствие истирания. При этом значительная часть грязеотталкивающего материала так и не выполняет своих функций, так как никогда не оказывается на поверхности. К тому же при таком неоптимальном использовании грязеотталкивающих материалов значительно увеличена стоимость ткани, так как их стоимость значительно превышает стоимость основных материалов, используемых при производстве мононитей для одежды бумагоделательных машин и имеющих иное соответствующее применение, что ведет к непропорциональному увеличению производственных затрат по сравнению с производительностью или полученным преимуществом.

Настоящее изобретение относится к грязеотталкивающей прессовой ткани, в которой устранены недостатки прототипов, и способу формирования такой прессовой ткани.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является получение промышленной ткани, используемой при производстве бумаги, салфеток или полотенец, в процессах, связанных с производством бумаги, таких как обезвоживание пульпы, обезвоживание шлама и машинное производство нетканых продуктов с улучшенными грязеотталкивающими свойствами в течение всего срока службы ткани.

Следующей целью настоящего изобретения является получение ткани, обработанной так, чтобы оптимизировать преимущества, приобретаемые вследствие применения грязеотталкивающего материала при уменьшении его количества.

Следующей целью настоящего изобретения является создание ткани, слой которой не оказывает существенного влияния на проницаемость ткани.

Следующей целью настоящего изобретения является создание слоя для ткани, которая предназначена для использования при производстве бумаги, салфеток или полотенец, процессах, связанных с производством бумаги, таких как обезвоживание пульпы, обезвоживание шлама и машинное производство нетканых продуктов, и в которой достигнуты вышеописанные цели.

Настоящее изобретение представляет собой ткань, используемую в бумагоделательных машинах, а также в иных областях, обладающую улучшенными грязеотталкивающими свойствами, сохраняемыми в течение всего срока ее службы.

Одним из вариантов осуществления настоящего изобретения является способ формирования промышленной ткани, по которому берут основную структуру, вшивают в нее слой штапельных волокон, каландрируют ее со слоем штапельных волокон, а затем покрывают полученную поверхность фторополимером. Для соединения фторополимера с основной структурой его нагревают до температуры, превышающей температуру его плавления.

Другой вариант реализации настоящего изобретения относится к промышленной ткани, сформированной из основной структуры с нанесенным на нее слоем фторополимера, который в результате нагревания входит в соединение с основной структурой. В результате получают ткань с улучшенными грязеотталкивающими свойствами.

Еще один вариант реализации настоящего изобретения представляет собой промежуточную тканую структуру для производства готовой промышленной ткани. Промежуточная ткань для бумагоделательных машин содержит полосу основной структуры, ширина которой меньше ширины готовой ткани. Промежуточная ткань также может содержать слой из волокнистой подбивки, которая прикреплена к полосе основной структуры, а также каландрирована, при этом на волокнистую подбивку и на основную структуру нанесен фторополимерный слой. Нанесенный фторополимер также нагревают до температуры, превышающей температуру его плавления, в результате чего он входит в соединение с основной структурой и/или волокнистой подбивкой. Следует, однако, отметить, что иногда температура плавления фторополимера может превышать температуру плавления основных структур. В таких случаях следует избегать значительного перегрева основной структуры, который может привести к ее нежелательному плавлению.

По технологиям, описанным в патенте США №5360656, полосы промежуточной тканой структуры могут быть размещены рядом друг с другом с соединением их краев. В предпочтительном варианте осуществления изобретения ширина таких полос составляет 0,5-1 м. Количество расположенных рядом полос зависит от размеров готовой ткани. После формирования тканой структуры необходимой ширины на нее можно нанести дополнительные слои волокнистой подбивки и прикрепить их к ней, например пришиванием, приклеиванием или иным известным способом.

Очевидно, что можно сформировать очень длинные и узкие полосы промежуточной ткани и разместить их на подающих роликах. Сматывая эти полосы с роликов и наматывая их рядом друг с другом вокруг параллельных осей, размещенных на заданном расстоянии друг от друга, можно получить ткань любых требуемых размеров.

Благодаря тому, что на полосы промежуточной ткани нанесен фторополимер, настоящее изобретение устраняет любые проблемы, связанные с недолговечностью фторополимера и утилизацией неиспользованного материала. Рабочая ширина ткани значительно уменьшена, что обуславливает уменьшение размеров соответствующего устройства. В результате данных модификаций усилен контроль над производственным процессом и снижены производственные затраты.

Для данных целей подходят политетрафторэтилен (ПТФЭ), поливинилиденфторид (ПВДФ), полиэтилен хлоротрифторэтилен (ПЭХТФЭ) и прочие фторополимеры, продаваемые под товарным знаком «Тефлон» (компания «Дюпон»).

Было замечено, что в некоторых тканях, имеющих слой подбивки, например, прессовых тканей, повышенное концентрирование полимерных загрязнителей внутри ткани поверх основной структуры уменьшает объем пустот и, следовательно, отвод воды. Известно, что при работе бумагоделательной машины чистоту внешнего слоя подбивки прессовой ткани поддерживают механической энергией высоконапорных очистительных потоков жидкости, причем эта энергия быстро рассеивается по мере проникновения внутрь ткани. Внутренний слой подбивки, являющийся пограничным между двумя компонентами ткани, которые имеют разные поверхности (из основных нитей и штапельных волокон), подвержен, по существу, меньшему влиянию механической энергии очистительных потоков, чем верхние области ткани. Таким образом, когезионные силы, вызывающие агломерацию различных гелей и химических соединений, и адгезионные силы, прикрепляющие их к ткани, в нижних внутренних областях ткани не испытывают такого противодействия, которое достаточно для деформирования указанных областей. Автор изобретения считает, что это обстоятельство не учитывалось ранее при попытках улучшить сопротивляемость загрязнению. Таким образом, благодаря размещению фторополимера на основном слое или вблизи него ткань приобретает превосходные грязеотталкивающие свойства именно там, где они более всего необходимы.

Различные новые признаки, характеризующие изобретение, указаны, в частности, в формуле изобретения, прилагаемой к настоящему описанию. Для лучшего понимания изобретения, его эксплуатационных преимуществ и отдельных задач, решаемых при их использовании, ниже приведено подробное описание предпочтительных вариантов его реализации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

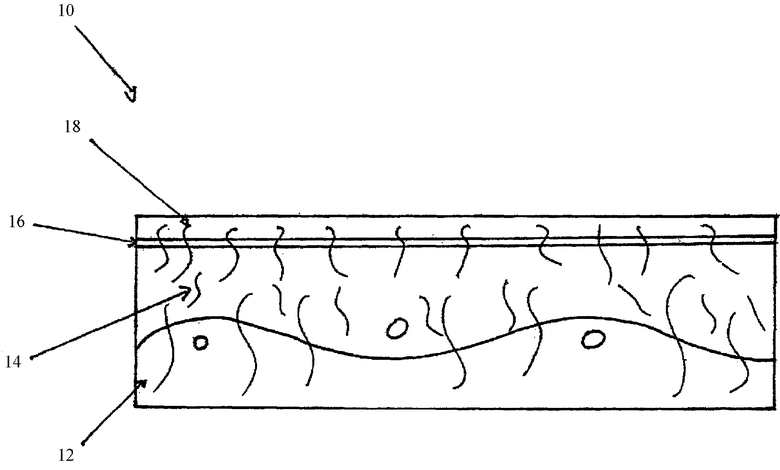

На чертеже изображено поперечное сечение промышленной ткани согласно одному из вариантов реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Известно большое количество промышленных тканей, имеющих различное применение от производства бумаги, нетканых материалов по технологиям гидросоединения нитей, эжектирования высокоскоростным потоком воздуха («спанбонд») и выдувания потоком сжатого газа из расплава («мелтблоун») до сухой и влажной фильтрации. Доказано, что для большинства случаев таких применений внедрение фторополимерного материала в текстильную структуру приводит к улучшению свойств готового продукта. Например, фторополимеры вводят в мононити, состоящие преимущественно из полиэфира. При введении фторополимеров в относительно больших количествах (10%) полученная ткань проявляет повышенные грязеотталкивающие свойства. Такую способность ткани сохранять свою чистоту высоко ценит потребитель. Однако у данного подхода есть некоторые недостатки.

Первый вариант реализации настоящего изобретения, показанный на чертеже, содержит основную тканую структуру 12 или основной слой, полученный по обычной технологии, который сшит с подбивкой 14 с использованием обычного швейного оборудования. Основная структура или основной слой может содержать тканые и нетканые материалы, такие как трикотажная ткань, экструдированная ячеистая ткань, ткань со спиральной связью, совокупности нитей, проходящих в машинном направлении и/или поперек движения ткани в машине, и спирально скрученные полосы тканых и нетканых материалов. Такие основные слои могут содержать пряжу из мононитей, крученых мононитей, комплексных нитей или крученых комплексных нитей, а также могут быть однослойными, многослойными или слоистыми.

Нити пряжи обычно получают экструзией из любой синтетической полимерной смолы, такой как полиамидная и полиэфирная смолы, металлов и иных материалов, которые обычно используют для этого в бумажном производстве.

После пришивания подбивки полученную структуру подвергают каландрированию в зазоре или каландрированию с оплавлением для получения глянцевой поверхности с совершенно другими характеристиками смачиваемости по сравнению с необработанной поверхностью. Фторополимерный грязеотталкивающий материал 16 наносят на тканую структуру обычным валиком, вакуумным барабаном, вакуумно-щелевым способом или дозированным распылением. Можно использовать другие способы, при которых во внутреннюю структуру ткани не попадает большого количества фторополимерной суспензии.

Подходящими для этого фторополимерами могут служить помимо прочего политетрафторэтилен (ПТФЭ), поливинилиденфторид (ПВДФ), полиэтилен хлоротрифторэтилен (ПЭХТФЭ) и прочие фторополимеры, продаваемые под товарным знаком «Тефлон» (компания «Дюпон»).

После нанесения грязеотталкивающего материала для ускоренного высыхания ткань при необходимости может быть обработана горячим воздухом. Таким образом, получают промежуточную тканую структуру, обладающую грязеотталкивающими свойствами и расположенную в основной структуре и/или в начальном слое/слоях волокнистой подбивки.

После нанесения на глянцевую поверхность грязеотталкивающего материала и его высушивания полученную структуру подвергают каландрированию в зазоре или каландрированию с оплавлением. На этом технологическом этапе можно использовать температуры, превосходящие температуры плавления материалов тканой структуры, которой придают глянец. Увеличением температуры выше температуры плавления таких материалов можно оплавить фторополимер 16, так что он войдет в соединение с промежуточной тканью со сформированием плотной пленки. Формирование такой пленки на поверхности промежуточной ткани неочевидно, так как обычно полагают, что условия, необходимые для расплавления фторополимера и получения плотной пленки, приводят к значительному плавлению и разрушению самой ткани, которой придан глянец.

Отметим, что оплавление поверхности приводит к перераспределению грязеотталкивающего материала и минимизации его количества и соответственно его влияния на проницаемость ткани.

К полученной структуре затем можно пришить, по меньшей мере, один слой волокнистой подбивки 18 и при необходимости подвергнуть ее другим этапам обработки, таким как разутюжка швов, стирка, сушка и окончательная подгонка размеров.

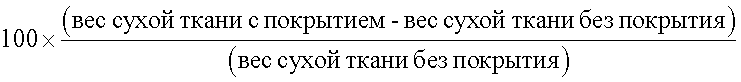

В состав грязеотталкивающего материала может входить от 5% до 50% вес/вес сухого вещества с массой добавочных компонентов 0,1-10,0% от веса ткани без покрытия. Процент массы добавочных компонентов равен:

По существу, ткань с нанесенным покрытием сохраняет хорошую проницаемость при уменьшенном содержании сухого вещества или массы добавочных компонентов грязеотталкивающего материала. Для уменьшения содержания твердых примесей и соответственно добавочных компонентов можно использовать воду в качестве наиболее предпочтительного разбавителя для водных растворов. В предпочтительном варианте реализации изобретения ткани с содержанием сухого вещества 10-15% в весовом отношении или с привесом 1-3% практически сохраняют свою проницаемость в объеме 90-99% от исходного значения. Другими словами, добавление грязеотталкивающего материала уменьшает проницаемость на 1-10%. Грязеотталкивающий материал может быть нанесен за один проход или за несколько проходов.

Полагают, что сформированная таким образом ткань имеет превосходные грязеотталкивающие свойства, проявляемые на поверхности ткани или внутри ее. Также полагают, что фторополимерные поверхности могут быть созданы на средствах сухой фильтрации и других нетканых материалах. В другом варианте осуществления изобретения на верхнюю поверхность имеющей глянец ткани может быть нанесен тонкий слой порошка ПВДФ. Далее ткань можно подвергнуть каландрированию в зазоре или каландрированию с оплавлением для того, чтобы оплавленный порошок образовал когезионный слой на поверхности ткани. Следует отметить, что в данном и предыдущем примерах фторополимерный слой не предназначен для формирования непроницаемой пленки, покрывающей поверхность текстильной ткани.

Несмотря на то, что описанное выше касается, прежде всего, прессовой ткани, это относится также и к другим тканям. Например, в качестве основы для фторополимерного слоя можно использовать ткани, подобные тканям, используемым в качестве формующих или сушильных тканей. В этом случае фторополимер в жидком виде или в форме водной суспензии, или порошка наносят на одну сторону тканой структуры. Затем всю структуру подвергают каландрированию в зазоре или каландрированию с оплавлением с целью расплавления фторополимера, не допуская при этом значительного или разрушительного плавления структуры основы. Таким образом, фторополимер предпочтительно наносить с одной стороны тканой структуры, что дает особое преимущество при необходимости использовать такой фторополимер, температура плавления которого превышает температуру плавления материала основы.

Как и в первом примере, каландрирование в зазоре или каландрирование с оплавлением приводит к преобразованию высокотемпературных фторополимеров в плотную проницаемую пленку, покрывающую материал основы с более низкой температурой плавления с сохранением необходимой для ткани проницаемости.

Еще в одном варианте реализации изобретения для формирования грязеотталкивающего слоя можно использовать полученную выдуванием расплава ткань - «мелтблоун» под названием «Халар» («Халар» (Halar) - торговое название ПЭХТФЭ). В данном примере слой такой ткани наносят на поверхность основной ткани с помощью каландрирования с оплавлением и/или поверхность ткани «Халар» подвергают каландрированию с оплавлением для получения глянцевой фторополимерной поверхности на тканой структуре.

Еще в одном варианте реализации изобретения, например, для использования в качестве прессовой ткани полоса узкой основной структуры, ширина которой меньше ширины ткани, готовой для использования в бумагоделательной машине, может быть изготовлена, например ткачеством, вязанием, спиральной намоткой нитей, проходящих в машинном направлении и/или поперек движения ткани в машине, или с использованием полимерной пленки с отверстиями. Под термином «полоса», используемым здесь и далее, подразумевают такую часть материала, длина которой, по существу, больше ее ширины. Единственное ограничение по ширине полосы состоит в том, что она должна быть уже готовой основы. Например, ширина полосы может быть 0,5-1,5 м, в то время как ширина готовой ткани может быть 10 м или больше, некоторую часть подбивки пришивают к узкой полосе основы при помощи обычного швейного оборудования. После нанесения подбивки на полученную структуру валиком, вакуумным барабаном, вакуумно-щелевым способом или дозированным распылением наносят грязеотталкивающий материал. После нанесения грязеотталкивающего материала для ускорения сушки по необходимости можно использовать горячий воздух. После нанесения грязеотталкивающего материала на глянцевую поверхность и последующего высушивания полученную структуру подвергают каландрированию в зазоре или каландрированию с оплавлением грязеотталкивающего материала, приводящему к его соединению с промежуточной тканью с формированием прочной пленки.

После этого узкая заготовка может быть смотана и помещена на хранение в ожидании дальнейшей обработки. Полученный продукт в сущности является частичной тканой структурой, проявляющей грязеотталкивающие свойства в основной структуре и/или первоначальном слое или слоях волокнистого полотна. Такую частичную тканую структуру можно использовать для изготовления полноразмерной промышленной ткани согласно патенту США №5360656.

Используя нанесение грязеотталкивающего материала на указанную частичную структуру в ее «узкой» фазе и зная объем потребления и запас исходного сырья, можно точно рассчитать расход материала. Это устранит проблемы, связанные со сроком службы и утилизацией полноразмерной ткани, а также поможет наилучшим образом расположить в ткани грязеотталкивающие участки. Среди других преимуществ следует отметить уменьшение количества рабочего материала, необходимого для достижения желаемого эффекта.

В другом варианте реализации изобретения, который схож с описанным выше, на узкой полосе ткани отсутствует подбивка, т.к. ее прикрепляют на следующем этапе. Во всех случаях грязеотталкивающий материал может быть нанесен как описано выше или другим подходящим способом в виде водного или жидкостного раствора, сухого порошка, волокон «мелтблоун» и иной подходящей форме.

Таким образом, в настоящем изобретении реализованы его задачи и преимущества, и, хотя в данном описании раскрыты и подробно описаны предпочтительные варианты осуществления изобретения, они не ограничивают объема и задачи изобретения, так как его объем ограничен прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПАССИВНОГО ОБНАРУЖЕНИЯ ИЗНОСА ОДЕЖДЫ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 2003 |

|

RU2343242C2 |

| МНОГОСЛОЙНАЯ ТКАНЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2507332C2 |

| ПРЕДВАРИТЕЛЬНАЯ СБОРКА ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ПРОИЗВОДСТВЕ ПРОМЫШЛЕННЫХ ТКАНЕЙ | 2008 |

|

RU2462546C2 |

| ПРОМЫШЛЕННАЯ ТКАНЬ С ПОРИСТОЙ ПОВЕРХНОСТЬЮ, ПЛАСТИФИЦИРОВАННОЙ НА ЗАДАННУЮ ВЕЛИЧИНУ | 2008 |

|

RU2488655C2 |

| НОВЫЕ МЕТОДЫ СШИВАНИЯ | 2004 |

|

RU2352702C2 |

| ПОЛНОРАЗМЕРНАЯ ПО ШИРИНЕ ТКАНЬ, ПОЛУЧЕННАЯ ПЛОСКИМ ТКАНЬЕМ И ВЫПОЛНЕННАЯ С ВОЗМОЖНОСТЬЮ СШИВАНИЯ ПРИ УСТАНОВКЕ | 2008 |

|

RU2466233C2 |

| КАЛАНДРИРОВАННАЯ ТЕХНИЧЕСКАЯ ТКАНЬ | 2003 |

|

RU2337198C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННЫХ ТКАНЕЙ И ТКАНЕЙ ДЛЯ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 2008 |

|

RU2466232C2 |

| ПОЛУПРОНИЦАЕМЫЕ ТКАНИ ДЛЯ ТРАНСПОРТНЫХ ЛЕНТ И ПРЕССОВЫХ ТКАНЕЙ | 2005 |

|

RU2394119C2 |

| МНОГООСНАЯ ТКАНЬ С УМЕНЬШЕННЫМ ИНТЕРФЕРЕНЦИОННЫМ УЗОРОМ | 2006 |

|

RU2401330C2 |

Настоящее изобретение представляет собой промышленную грязеотталкивающую ткань, сохраняющую хорошую проницаемость, обусловленную использованием долговечного грязеотталкивающего материала, находящегося в ткани на протяжении всего срока ее службы. Фторополимерный материал обеспечивает сопротивляемость ткани загрязнению на протяжении всего срока ее использования. 3 н. и 21 з.п. ф-лы, 1 ил.

1. Промышленная ткань, содержащая основную структуру, имеющую глянцевую поверхность, которая получена каландрированием с оплавлением или каландрированием в зазоре, водопроницаемость которой существенно отличается от водопроницаемости указанной структуры до каландрирования с оплавлением или каландрирования в зазоре; и по меньшей мере один слой фторополимерного материала, нанесенный поверх указанной глянцевой поверхности и соединенный с ней, который нагрет до температуры, превышающей температуру его плавления, и присоединен к указанной глянцевой поверхности указанной основной структуры каландрированием с оплавлением или каландрированием в зазоре, при этом в результате указанного соединения образуется оплавленная поверхность, что приводит к перераспределению фторополимера.

2. Ткань по п.1, в которой основная структура содержит слой волокнистого материала.

3. Ткань по п.2, в которой волокнистый материал подвержен каландрированию с оплавлением или каландрированию в зазоре для создания глянцевой поверхности, на которую нанесен слой фторополимерного материала.

4. Ткань по одному из пп.1-3, в которой фторополимерный материал представляет собой сухой порошок.

5. Ткань по одному из пп.1-3, в которой фторополимерный материал представляет собой водный или жидкостный раствор.

6. Ткань по одному из пп.1-3, в которой фторополимерный материал представляет собой волокно, получаемое выдуванием из расплава.

7. Ткань по одному из пп.1-6, в которой основная структура представляет собой формующую, сушильную, прессовую или другую промышленную ткань.

8. Ткань по одному из пп.1-7, в которой оплавленный фторополимерный слой водопроницаем.

9. Ткань по одному из пп.1-8, в которой основная структура имеет полную ширину и взята из группы, содержащей тканые, нетканые материалы, совокупности нитей со спиральной связью, нитей, проходящих в машинном направлении, поперек движения ткани в машине, трикотажных, экструдированных ячеистых материалов или полос из материала основной структуры, которые в конечном счете закручены в спираль с формированием основного слоя, ширина которого превышает ширину полос.

10. Ткань по п.2, также содержащая второй слой волокнистого материала, нанесенный поверх фторополимерного слоя.

11. Способ формирования промышленной ткани, согласно которому берут основную структуру, имеющую глянцевую поверхность, которая получена каландрированием с оплавлением или каландрированием в зазоре, водопроницаемость которой существенно отличается от водопроницаемости указанной структуры до каландрирования с оплавлением или каландрирования в зазоре; наносят слой фторополимерного материала поверх указанной глянцевой поверхности основной структуры и связывают с ней, и нагревают фторополимерный материал для соединения его с основной структурой каландрированием с оплавлением или каландрированием в зазоре, при этом в результате указанного соединения образуется оплавленная поверхность, что приводит к перераспределению фторополимера.

12. Способ по п.11, в котором волокнистый материал подвергнут каландрированию с оплавлением или каландрированию в зазоре для создания глянцевой поверхности, на которую нанесен слой фторополимерного материала.

13. Способ по п.11, согласно которому слой волокнистого материала вшит в обе стороны основной структуры.

14. Способ по п.13, согласно которому второй слой волокнистого материала вшит в первый слой волокнистого материала.

15. Промежуточная промышленная тканая структура для производства готовой ткани, содержащая полосу основной структуры, имеющую глянцевую поверхность, которая получена каландрированием с оплавлением или каландрированием в зазоре, водопроницаемость которой существенно отличается от водопроницаемости указанной структуры до каландрирования с оплавлением или каландрирования в зазоре и ширина которой меньше ширины готовой ткани, и слой фторополимерного материала, нанесенный поверх указанной глянцевой поверхности основной структуры и соединенный с ней, который нагрет до температуры, превышающей температуру его плавления, и присоединен к указанной глянцевой поверхности основной структуры каландрированием с оплавлением или каландрированием в зазоре, при этом в результате указанного соединения образуется оплавленная поверхность, что приводит к перераспределению фторополимера.

16. Промежуточная промышленная тканая структура по п.15, в которой ткань состоит из промежуточных полос основных структур, размещенных рядом друг с другом и соединенных друг с другом своими краями с образованием промышленной тканой структуры.

17. Промежуточная промышленная тканая структура по пп.15 или 16, в которой длина полосы промежуточной основной структуры превышает длину готовой промышленной ткани.

18. Промежуточная промышленная тканая структура по одному из пп.15-17, размещенная на ролике для хранения.

19. Промежуточная промышленная ткань по одному из пп.15-18, выполненная из целого куска промежуточной основной структуры, намотанного на два параллельных ролика, размещенных на заданном расстоянии друг от друга, причем обороты промежуточной промышленной тканой структуры расположены вокруг указанных роликов рядом друг с другом сторона к стороне, а указанные края этих оборотов скреплены друг с другом.

20. Промежуточная промышленная ткань по одному из пп.15-19, в которой слой волокнистого материала нанесен на одну сторону или на обе стороны основной структуры.

21. Промежуточная промышленная ткань по одному из пп.15-20, в которой основная структура взята из группы, состоящей из тканых, нетканых материалов, совокупности нитей со спиральной связью, нитей, проходящих в машинном направлении и/или поперек движения ткани в машине, трикотажных и экструдированных ячеистых материалов.

22. Промежуточная промышленная ткань по п.20, также содержащая второй слой волокнистого материала.

23. Промежуточная промышленная ткань по п.20, в которой фторополимерный слой нанесен на слой волокнистого материала.

24. Промежуточная промышленная ткань по п.23, также содержащая второй слой волокнистого материала, нанесенный поверх фторополимерного слоя.

| Хлорциклогексилперхлорат,обладающий гипертензивной активностью | 1979 |

|

SU837014A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ МЕМБРАНЫ И СЛОИСТЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 1998 |

|

RU2167702C2 |

| US 5360656 А, 01.11.1994 | |||

| Аналоговое запоминающее устройство | 1976 |

|

SU665328A1 |

| US 5938007 А, 17.08.1999. | |||

Авторы

Даты

2009-10-20—Публикация

2004-12-08—Подача