Изобретение относится к способу получения борсодержащих соединений цинка и может быть использовано для синтеза борсодержащих промоторов адгезии резины к металлокорду.

Известны способы получения борсодержащих соединений, в частности боратов цинка нейтрализацией борной кислоты оксидами, гидрооксидами или карбаматами металлов [Химическая энциклопедия: В пяти томах. T.1. / Гл. ред. И.Л.Кнунянц // Изд-во.: Советская энциклопедия, Москва, 1988. - С.580]. При этом получаются гидратированные оксобораты, потеря кристаллизационной воды у которых происходит при температуре около 180°С. Это является недостатком оксоборатов такого способа получения, потому что вода всегда отрицательно влияет на адгезионный контакт при использовании оксоборатов в составе промоторов адгезии. Безводные бораты можно получить сплавлением или спеканием В2О3 с оксидами или карбаматами металлов, но при этом получаются тугоплавкие бораты [Химическая энциклопедия: В пяти томах. T.1. / Гл. ред. И.Л.Кнунянц // Изд-во.: Советская энциклопедия, Москва, 1988. - С.580]. Такие бораты отрицательно влияют на процесс распределения борсодержащих промоторов адгезии в каучуке.

Известен способ получения бората цинка 2ZnO·3B2O3·8H2O, заключающийся во взаимодействии борной кислоты и оксида цинка. Процесс ведут при перемешивании в течение 1,5-2,0 ч увлажненной смеси борной кислоты и оксида цинка [пат. №1834846. МПК С01В 35/12 // Опубл. 15.08.1993. Бюл. №30] при мольном соотношении твердых компонентов и воды в пределах (ZnO+H3BO3):O=1:(0,21-0,26).

Недостатком способа является длительное время синтеза боратов цинка и их высокая температура плавления (950°С). Бораты с высокой температурой плавления не способны к гомогенному распределению в составе промоторов адгезии, а в последующем в резиновых смесях.

Наиболее близким к заявленному изобретению является способ получения композиций бората цинка 4ZnO·B2O3 и кристаллического гидратированного бората цинка 4ZnO·В2О3·H2O [пат. №2106305. МПК С01В 35/12, С08К 3/38, C23F 11/00 // Опубл. 03.10.1998], отличающихся повышенной температурой дегидратации (свыше 400°С).

Недостатком указанных композиций является их высокая температура плавления, характерная для безводных боратов цинка и превышающая 500°С [Химическая энциклопедия: В пяти томах. T.1. / Гл. ред. И.Л.Кнунянц // Изд-во.: Советская энциклопедия, Москва, 1988. - С.580]. Вследствие высокой температуры плавления указанные соединения не могут быть включены в состав борсодержащих промоторов адгезии, поскольку не способны к гомогенному распределению в составе данных промоторов, отличающихся сравнительно невысокой вязкостью в расплавленном состоянии и ограниченной 130-160°С термостабильностью.

Техническим результатом изобретения является получение борсодержащих соединений цинка с температурой каплепадения не выше 130°С, что позволяет вводить их в состав борсодержащих промоторов адгезии и добиваться при этом хорошего распределения борсодержащих соединений цинка как в составе промотора, так и в резиновой смеси.

Поставленный технический результат достигается в способе получения борсодержащих соединений цинка взаимодействием борной кислоты и оксида цинка, при этом взаимодействие осуществляют в расплаве ε-капролактама при температуре 110-125°С в течение 15-60 мин и следующем соотношении компонентов, мас.%:

Для получения борсодержащих соединений цинка используют ε-капролактам по ГОСТ 7850-86, оксид цинка по ГОСТ 202-84 и борную кислоту по ГОСТ 9656-75.

Процесс получения борсодержащих соединений цинка ведут следующим образом: в реактор с мешалкой при температуре 110-125°С загружаются навески ε-капролактама и борной кислоты, после плавления капролактама к полученной смеси небольшими порциями при перемешивании добавляют оксид цинка. Синтез борсодержащих соединений происходит при постоянном перемешивании и температуре 110-125°С в течение 20-60 мин.

При температурах менее 110°С не происходит образования борсодержащих соединений и борная кислота с оксидом цинка присутствуют длительное время в расплаве ε-капролактама в виде механической смеси, т.е. система является многофазной и неоднородной. Повышение температуры свыше 125°С интенсифицирует процессы испарения ε-капролактама из расплава, что приводит к повышению вязкости свыше 120000 Па·с и, как следствие, потере текучести и ухудшению технологических свойств композиции, затруднению ее гомогенизации, увеличению потерь ε-капролактама (пример 7, табл.1).

При продолжительности получения борсодержащих соединений цинка в расплаве ε-капролактама менее 20 мин не образуется гомогенной композиции: в расплаве капролактама визуально наблюдаются механическая смесь борной кислоты и оксида цинка, не образуются борсодержащие соединения цинка (пример 2, табл.1). При смешении свыше 60 мин наблюдается повышение вязкости расплава свыше 120000 Па·с, возможно, вследствие олигомеризации ε-капролактама (пример 3, табл.1).

ε-Капролактам в этих процессах выполняет функцию дисперсионной среды. Его интервал дозировок в пределах 25-38 мас.% обеспечивает, с одной стороны, возможность ведения синтеза в низковязком расплаве и получение гомогенных пастообразных композиций со сравнительно низкой вязкостью и температурой каплепадения не более 130°С, способных свободно истекать из реактора, с другой стороны, достаточно высокую концентрацию вводимых ингредиентов - борной кислоты и оксида цинка в композиции в целом (примеры 1, 4, 5, 6, 8, 9; табл.1).

Минимальное количество борной кислоты (25 мас.%) обеспечивает содержание не менее 4 мас.% бора в заявленных продуктах (примеры 1, 4, 5, 6, 8, 9, 12; табл.1). Это является достаточным для получения борсодержащих промоторов адгезии с требуемым содержанием бора. Количество борной кислоты свыше заявленного (60 мас.%) также нежелательно, поскольку приводит к повышению вязкости расплава (пример 11; табл.1), что, в свою очередь, делает невозможным истечение композиции из реактора с мешалкой и существенно усложняет технологию получения борсодержащих промоторов адгезии.

Заявляемое количество оксида цинка находится в пределах 15-40 мас.%. Как и в случае борной кислоты, количество ZnO свыше 40 мас.% приводит к нежелательному повышению вязкости системы и температуры каплепадения (пример 10, табл.1). При содержании оксида цинка менее 15 мас.% не образуется гомогенной системы, т.к. в этом случае борная кислота присутствует в избытке (пример 11; табл.1).

В расплавах заявленных составов вероятно образование как метаборной кислоты HBO2 и оксида бора В2О3, так и борсодержащих соединений цинка общей формулы nZnO·mB2O3·pH2O. Идентификацию полученных продуктов провести довольно сложно. Это следует, прежде всего, из чрезмерной насыщенности характеристическими полосами поглощения ИК-спектров и сигналами спектров ЯМР, что осложняет их интерпретацию с целью конкретизации индивидуальных продуктов. Пожалуй, с большой вероятностью можно судить только о появлении в расплаве метаборной кислоты.

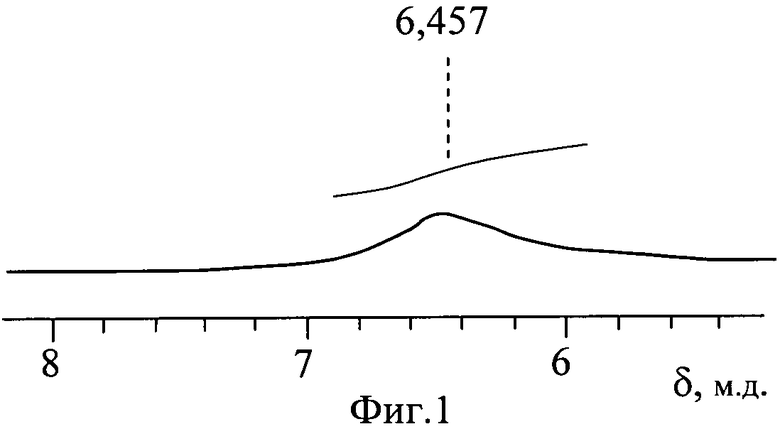

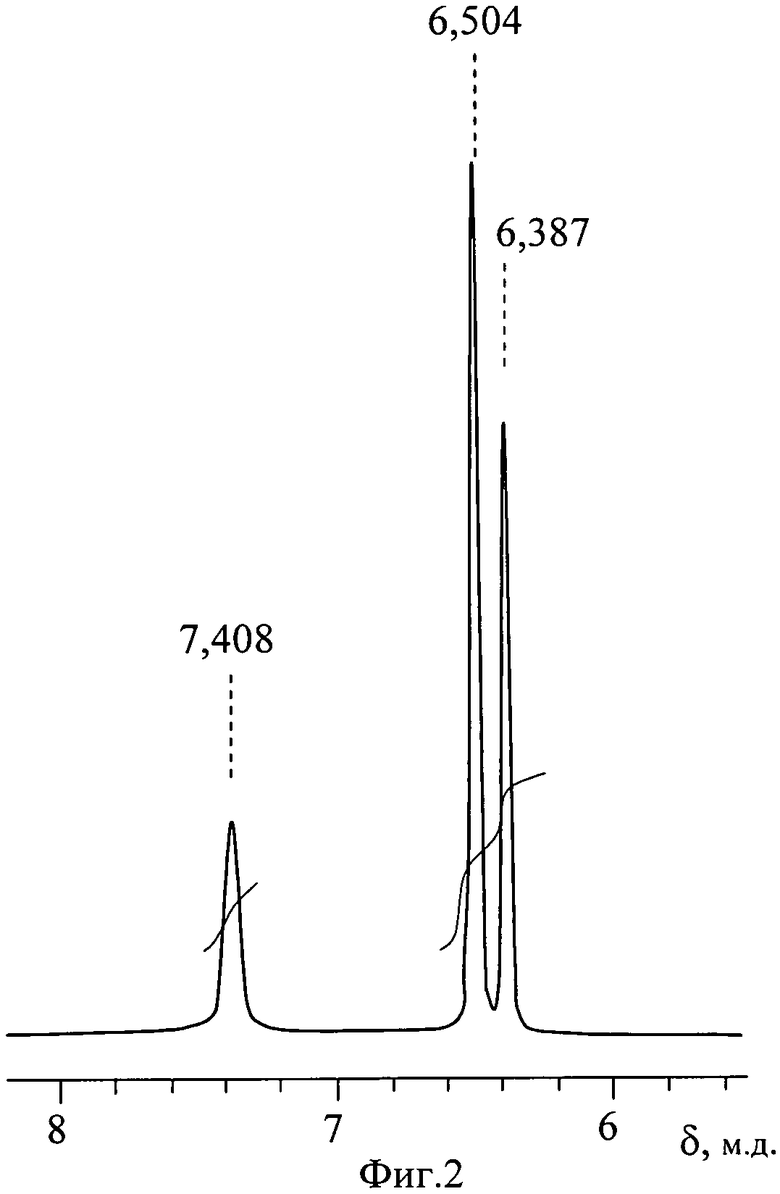

На фиг.1 представлены сигналы ЯМР-протона ОН-группы борной кислоты. На фиг.2 представлены сигналы ЯМР-протона ОН-групп и NH-групп тройных сплавов, полученных при сплавлении ε-капролактама, борной кислоты и оксида цинка в заявленных соотношениях. Так, в растворе дейтерированного диметилсульфоксида протоны отдельно взятой борной кислоты резонируют с появлением широкого сглаженного сигнала в области 6,457 м.д. (фиг.1); в тройных сплавах, полученных в заявленных условиях, наиболее характерным является трансформация сигнала в дублет (фиг.2) и один из пиков, находящийся в более слабом поле при 6,504 м.д., можно отнести к протону метаборной кислоты.

На возможность протекания реакции между борной кислотой и оксидом цинка в расплаве ε-капролактама указывает достаточно простой опыт. Так, если поместить на бумажный фильтр механическую смесь трех компонентов и промыть ее водой, то борная кислота и е-капролактам оказываются в фильтрате, а осадок на фильтре представлен только оксидом цинка, масса которого практически соответствует его массе в смеси. При промывании сплавов, полученных в заявленных условиях, масса осадка на фильтре больше, чем количество оксида цинка, за счет нерастворимых борсодержащих соединений цинка, образующихся в результате протекания химических реакций в расплаве (табл.1).

На присутствие борсодержащих соединений цинка в осадке на фильтре, а следовательно, и в синтезированном продукте также указывают данные прокаливания в муфельной печи пробы осадка на фильтре, оставшегося после промывания продукта, полученного по примеру 1 (см. табл.1) (табл.2).

Примеры композиций для получения борсодержащих соединений цинка, условия их получения и свойства

Из табл.2 следует, что вероятность образования гидратированных оксоборатов цинка разного состава достаточно велика, иначе вся влага (ее общее количество после прокаливания при разных температурах 4,806%) при преимущественном содержании одного какого-либо оксобората из возможной серии состава nZnO·mB2O3·pH2O, выделялась бы при какой-то определенной температуре: 200, 300, 400 или 500°С. Можно указать на отсутствие в продукте, как и в осадке на фильтре, нерастворимых в воде лактамсодержащих соединений, так как в спектре ЯМР-осадка на фильтре нет резонансных сигналов, характерных для протонов СН2- и NH-групп ε-капролактама.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМОТОР АДГЕЗИИ РЕЗИН К ЛАТУНИРОВАННОМУ МЕТАЛЛУ | 2007 |

|

RU2380385C2 |

| ПРОМОТОР АДГЕЗИИ РЕЗИНЫ К ТЕКСТИЛЬНОМУ КОРДУ | 2015 |

|

RU2596251C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2010 |

|

RU2443730C1 |

| Комплексный противостаритель для эластомерных композиций | 2023 |

|

RU2839047C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКИРОВАННОГО ε-КАПРОЛАКТАМОМ ПОЛИИЗОЦИАНАТА | 1999 |

|

RU2186059C2 |

| КОМПЛЕКСНЫЙ ПРОТИВОСТАРИТЕЛЬ ДЛЯ РЕЗИН | 2014 |

|

RU2559469C1 |

| КОМПЛЕКСНЫЙ ПРОТИВОСТАРИТЕЛЬ ДЛЯ РЕЗИН | 2013 |

|

RU2528673C1 |

| КОМПЛЕКСНЫЙ ПРОТИВОСТАРИТЕЛЬ ДЛЯ РЕЗИН | 2013 |

|

RU2531200C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКИРОВАННОГО ЭПСИЛОН-КАПРОЛАКТАМОМ ПОЛИИЗОЦИАНАТА | 2010 |

|

RU2440976C1 |

| Вулканизуемая резиновая смесь для изготовления светлых резин | 2016 |

|

RU2620060C1 |

Изобретение может быть использовано при получении борсодержащих промоторов адгезии резины к металлокорду. Осуществляют взаимодействие борной кислоты и оксида цинка при 110-125°С в расплаве ε-капролактама в течение 15-60 мин при соотношении компонентов, мас.%: ε-капролактам 25-38, борная кислота 60-25, оксид цинка 15-40. Изобретение позволяет получать борсодержащие соединения цинка с температурой каплепадения не выше 130°С. 1 ил., 2 табл.

Способ получения борсодержащих соединений цинка, заключающийся во взаимодействии борной кислоты и оксида цинка при повышенной температуре, отличающийся тем, что взаимодействие осуществляют в расплаве ε-капролактама при температуре 110-125°С в течение 15-60 мин при следующем соотношении компонентов, мас.% :

| БОРАТ ЦИНКА, КРИСТАЛЛИЧЕСКИЙ ГИДРАТИРОВАННЫЙ БОРАТ ЦИНКА И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ, КОМПОЗИЦИЯ | 1992 |

|

RU2106305C1 |

| Способ получения боратов металлов | 1991 |

|

SU1834846A3 |

| US 6780913 B2, 24.08.2004 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| CN 101508444 A, 19.08.2009. | |||

Авторы

Даты

2011-09-20—Публикация

2009-12-21—Подача