ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к полимерным композициям и способам получения композиции. Более конкретно, полимерные композиции включают новые полимерные дитиофосфаты.

УРОВЕНЬ ТЕХНИКИ

Дитиофосфатные ускоряющие добавки используют как доноры серы при вулканизации диена. По сравнению с обычными ускоряющими добавками они предоставляют такие преимущества, как улучшенная перевулканизация натурального каучука, термостабильность получаемых вулканизатов или резины и высокая растворимость в каучуках различной полярности для вулканизации и получения продукта без выделения добавки («невыцветающего»).

В продаже имеются следующие дитиофосфатные добавки: (1) "Accelerator ZIPPAC" от Akrochem. ZIPPAC является цинк-аминным дитиофосфатным комплексом, диспергированным в полимерной матрице. При использовании в сочетании с тиазолами и тиурамами ZIPPAC обеспечивает высокие скорости вулканизации ЭПДК (этиленпропилендиеновые каучуки) с ЭНБ (этилиденнорборнен). По сравнению с другой тиофосфатной ускоряющей добавкой от Akrochem, Accelerator VS, ZIPPAC обеспечивает гораздо более быструю вулканизацию. Вулканизаты, отвержденные с помощью ZIPPAC, имеют высокий модуль и низкую усадку при сжатии благодаря высокой степени сшивания. Вулканизаты обычно являются невыцветающими. Свойства старения горячим воздухом обычно лучше, чем эти свойства, полученные с другими тиофосфатными ускорителями. ZIPPAC не образует вредных нитрозоаминов (ZIPPAC образует только неустойчивые первичные амины, которые быстро разлагаются) и является полезной ускоряющей добавкой в составах, слабо выделяющих нитрозоамин, в которых обеспечиваемые им высокая плотность сшивания и быстрая вулканизация преодолевают обычные проблемы, связанные с безопасными системами отверждения с нитрозоамином; (2) Royalac 136 от Crompton-Uniroyal Chemical представляет собой тиофосфат цинка (фосфородитиоат цинка); (3) Meramid P является диалкилдитиофосфатом цинка, номер CAS 68457-79-4; (4) Deovulc EG 187 от D.O.G., который представлен как синергетическое сочетание тиазола и основных ускорителей совместно с диалкилдитиофосфатом цинка (ДТФЦ) в качестве основных компонентов; (5) Vocol ZBPD от Flexsys представлен как O,O-дибутилфосфордитиоат цинка. Эластомер и используемый в натуральном каучуке, ЭПДК, латексном каучуке и невыцветающий ускоритель для ЭПДК отверждает и улучшает сопротивление перевулканизации в натуральном каучуке; (6) VANAX® 196 от R.Т.Vanderbilt Company, который является дитиофосфатом дисульфида; (7) Rhenocure АР-6 от Rhine Chemie, который представлен как дитиофосфатные полисульфиды; (8) Rhenocure® TP/S от Rhine Chemie, который представлен как дитиофосфат, источник серы; (9) Rhenocure® SDT/S от Rhine Chemie, который представлен как фосфорилполисульфид, источник серы; (10) Rhenocure SDT/G от Rhine Chemie, который также представлен как фосфорилполисульфид, источник серы и (12) Rhenogran® SDT-50 от Rhine Chemie, который описан как связанный с полимером фосфорилполисульфид.

Снижение содержания нитрозоамина в резинах становится важным из-за канцерогенных свойств, связанных с нитрозоаминами. Дитиофосфатные ускоряющие добавки вновь вызывают интерес вследствие отсутствия азота в химической структуре, который необходим в структуре нитрозоамина. Общим выражением для веществ с более экологически благоприятными свойствами является выражение «зеленые» вещества, и усилия направлены на получение более и более «зеленых» добавок.

Беспокойством в отношении технологии с использованием дитиофосфата является то, что хотя он не образует вредных нитрозоаминов, технология может быть токсичной. Малатион является широко доступным дитиофосфатным инсектицидом. Он является токсичным не только для насекомых, но и для широкого спектра живых существ (The Ortho Group, "Environmental Hazards: This pesticide is toxic to fish, aquatic invertebrates, and aquatic life stage of amphibians."). Другие ссылки на токсичные дитиофосфаты представлены в USP 2725327, Nov. 29, 1955, William R. Diveley et, al., где описаны пестицидные композиции, содержащие 2-Р-диоксантиол S-(O,O-диалкилфосфордитиоат), и в USP 2828241, Mar. 25, 1958, Gail H. Birum et. al., где описаны композиции О,О-диалкил-3-арилмеркаптофосфордитиоатов и способ уничтожения насекомых.

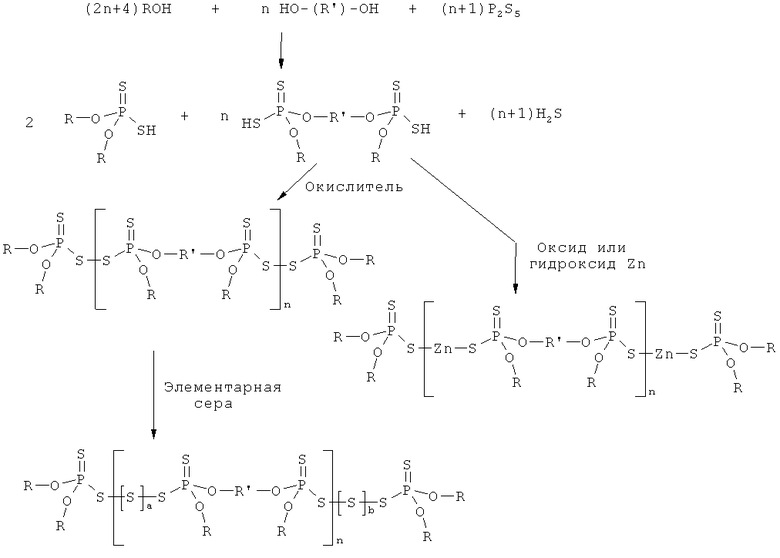

Общепринятым является тот факт, что полимерные материалы являются улучшенными и имеющими более низкую токсичность по сравнению с их мономерными формами. Связывание добавки с полимером (носителем) обеспечивает улучшенную безопасность для окружающей среды, однако понижает активность молекулы за счет неактивного полимера (в отношении вулканизации каучука). Неожиданно было обнаружено, что полимерные дитиофосфаты, образующиеся с помощью двух- или многоатомных спиртов (используя диолы или полиолы в реакции с пентасульфидом фосфора для образования олигомерной или полимерной дитиофосфорной кислоты), можно окислить до олигомерных или полимерных дисульфидов и, впоследствии, до полисульфидов. Альтернативно, можно осуществлять взаимодействие дитиофосфорной кислоты с гидроксидами или оксидами металлов. Получающийся продукт действует как «добавка», которая может обеспечивать высокую активность, превосходные свойства вулканизации и/или стабилизации резин и обеспечивать улучшенную обработку и экологический («зеленый») фактор, благодаря своей полимерной форме (по сравнению с добавками в виде мономеров).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

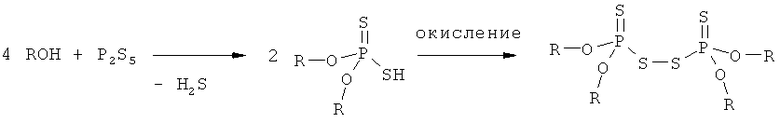

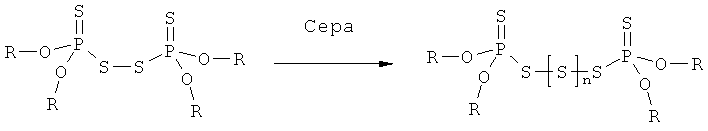

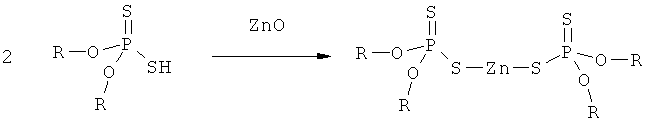

Дитиофосфатные дисульфиды, дитиофосфатные полисульфиды и дитиофосфаты цинка являются известными ускоряющими добавками и их химия проиллюстрирована ниже.

Полимеры в общем и широком смысле считают малотоксичными или нетоксичными по сравнению с мономерными или неполимерными формами, в основном благодаря их более высокой молекулярной массе (полимерным свойствам), которая уменьшает летучесть и вероятность того, что они будут проходить биологические мембраны. Кроме того, эти олигомерные или полимерные дисульфиды можно превращать в полисульфиды посредством реакции с элементарной серой, и эти полисульфиды являются частью изобретения. Дитиофосфаты используют во многих эластомерах, которые включают натуральный каучук (НК), этиленпропилендиеновый каучук (ЭПДК), ЭПДК/бутил и отвержденный латекс (латекс натурального каучука и хлоропреновый латекс), полибутадиеновую смолу и для стабилизации бутадиенстирольного каучука.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Известно, что дитиофосфаты получают путем осуществления реакции спиртов с пентасульфидом фосфора с получением дитиофосфорной кислоты. Обычно для получения требуемых свойств используют один или много спиртов. Кроме того, их обычно переводят в соли аммиака или цинка или альтернативно из них получают ди- или полисульфиды. Обычно дисульфид получают путем окислительного присоединения дитиофосфорной кислоты. Полисульфидный аналог можно получить путем введения в дисульфид серы, причем элементарная сера обычно присутствует во многих аналогах.

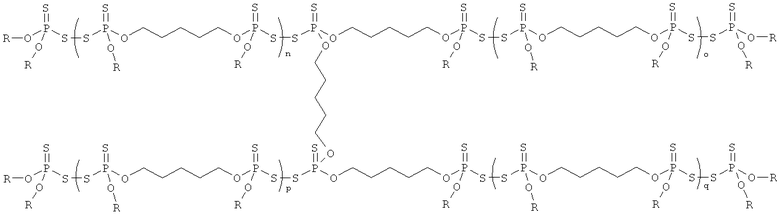

В одном воплощении настоящего изобретения используют реакцию диола, в сочетании со спиртами (одноатомными спиртами), с пентасульфидом фосфора с получением полидитиофосфорной кислоты с более высокой молекулярной массой. При окислительном присоединении тиольной группы дитиофосфорной кислоты получают дисульфидную связь, по существу увеличивая молекулярную массу олигомера на величину дисульфидного соединения. Молекулярную массу продукта можно регулировать путем изменения отношения одноатомного спирта к диолу. Полагают преимущественным устранение всей дитиофосфорной кислоты, которая в то же время образует более высокие молекулярные массы. Дополнительно, любую часть дисульфидных фрагментов можно преобразовать в ди-, три-, тетра- или полисульфиды (или их смеси) путем введения элементарной серы (обычно выполняемого путем нагревания дисульфида с элементарной серой при температуре, достаточной для начала реакции).

В другом воплощении настоящего изобретения одноатомный спирт замещают вторым диолом того же химического состава, как первый диол, или другого состава.

В еще одном воплощении настоящего изобретения полидитиофосфорную кислоту можно обрабатывать оксидом или гидроксидом металла для получения полимерного дитиофосфата металла. Этот вид материала, вероятно, будет полезным заменителем для других ускоряющих добавок на основе дитиофосфата металла вследствие его улучшенной безопасности и стабильности, благодаря его полимерной структуре. Подходящие оксиды или гидроксиды металлов согласно настоящему изобретению включают оксиды и гидроксиды Bi, Са, Cu, Fe, К, Mg, Mn, Mo, Na, Ni, Sb, Sr, Те и Ti. Предпочтительно, в реакции используют оксид или гидроксид Zn с образованием полимерного дитиофосфата цинка.

Следующие реакции иллюстрируют изобретение с диолом, где R' представляет собой остаточный бирадикал.

Здесь количество используемых молей одноатомного спирта = 2n+4, а молей диола =n. Это обеспечивает отношение одноатомного спирта к диолу r=(2n+4)/n, или n=4/(r-2). Длина полимера определяется отношением одноатомного спирта к диолу.

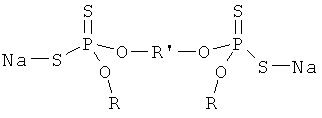

Предусматривается, что бис-дитиофосфатные соли можно получить из бис-дитиофосфорной кислоты, показанной выше, с гидроксидами щелочных металлов, и они могут быть полезными в качестве добавок к латексу. Пример натриевой соли показан ниже.

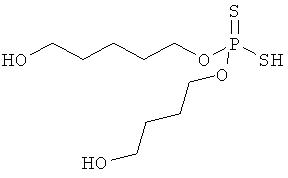

Другие виды продуктов также, вероятно, присутствуют, так как один атом фосфора может также реагировать с двумя диолами, давая следующий тип дитиофосфорной кислоты. В этом примере в качестве диола показан 1,5-пентандиол.

Это делает каждую цепь короче, однако связывает цепи между собой, поддерживая молекулярную массу такой же.

Полиолы (в отличие от диолов), хотя также производят полимеры и предусмотрены в качестве предмета изобретения, однако являются менее предпочтительными, так как высокая степень сшивания может привести к проблемам при обработке, а также к пониженной активности.

Так как изобретение используют при вулканизации, для добавки является особым преимуществом, если она является растворимой в каучуке, в котором ее используют. Обычно для маслорастворимого каучукового мономера это осуществимо со спиртами, имеющими 4 или более атомов углерода. Однако также предусматривается, что можно использовать спирты с меньшей углеродной цепью в сочетании со спиртами с большей углеродной цепью. С полимерами на водной основе (то есть латексом) можно использовать либо низшие спирты, либо эмульсию нефтяных продуктов, чтобы получить вещество, которое можно было бы использовать при вулканизации латекса. Растворимые в воде полимеры также можно получить, используя только диолы. Особенно полезными в качестве диола согласно изобретению являются этиленгликоль, пропиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, диэтиленгликоль, дипропиленгликоль, триэтиленгликоль, трипропиленгликоль, 2-этил-1,3-гександиол, 2-метил-2,4-пентандиол, 1,8-октандиол, 1,10-декандиол, неопентилгликоль и циклогександиметанол. Они являются экономически доступными в большом объеме и обеспечивают производство требуемого продукта при использовании в сочетании с соответствующим одноатомным спиртом.

Изобретение можно осуществить путем использования диолов с дитиофосфорной кислотой в известных способах получения (промежуточный продукт по отношению к солям или сульфидам) или посредством способов переэтерификации либо солей металла, амина или их смесей (например, имеются в продаже соли цинка или аммония), или сульфида (ди-, три-, тетра- или полисульфида) с диолом (также имеющимся в продаже), или смесей солей и сульфида, упомянутых выше. Изобретение можно также осуществить путем взаимодействия смеси диола/одноатомного спирта с пентасульфидом фосфора с образованием смеси дитиофосфорной кислоты. Ее можно затем обработать известными окисляющими агентами для образования дисульфида.

В предпочтительном изобретении, представленном структурой 1, R' представляет собой ди- или полиол или их смеси (показан только диол), где остаток диола или полиола может представлять собой алкиленовую, алкиларильную или арильную группу, которая содержит от 1 до 22 атомов углерода. Функциональность боковой цепи макромолекулы не влияет на сшивание диола или полиола. R1-R6 независимо выбраны из алкильной группы, содержащей от 1 до 18 атомов углерода, гидроксиалкильной группы, алкилэфира, полиалкилэфира, гидроксиалкильной группы или функциональной группы любого из этих типов, которая связана с атомом фосфора в другой полимерной цепи. Каждый из дисульфидов может быть более высоким сульфидом (например, три, тетра и т.д.), вплоть до октасульфида, и В может быть равно двум или более звеньям, причем более предпочтительны 4 звена или более (исключение полимера из Европейского регистра основано на «4 или более» звеньев). Величина В ограничена только легкостью обработки продукта.

ПРИМЕРЫ

Пример 1: Дитиофосфорная кислота, партия RJT-543-233

В трехгорловую колбу добавляли 86,2 г пентасульфида фосфора и 100 мл гептана. Колбу присоединяли к скрубберу для удаления любого количества газообразного сероводорода, который образуется в течение реакции. В капельную воронку вводили смесь 85,1 г 2-этилгексанола, 24,3 г н-бутанола и 39,0 г 1,6-гександиола. Капельную воронку нагревали до 44°С, чтобы растворить твердый 1,6-гександиол в других двух спиртах. Затем смесь добавляли к смеси пентасульфида фосфора в течение 15 минут. Капельную воронку промывали 20 мл гептана, который затем добавляли к реакционной смеси. Реакционную смесь постепенно нагревали до 105°С и поддерживали при этой температуре в течение двух с половиной часов. Затем увеличивали температуру до 120°С, в то время как отгоняли гептан. Реакцию поддерживали при 125°С в течение примерно четырех часов. Реакционную смесь затем соединяли с аспиратором для обеспечения полного удаления всех летучих растворителей и фильтровали через диатомовую землю.

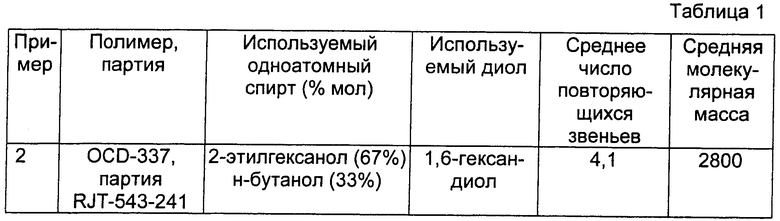

Пример 2: Полимерный дитиофосфат OCD-337, партия RJT-543-241

В трехгорловую колбу добавляли 191,3 г дитиофосфорной кислоты Примера 1 (RJT-543-233). Ее присоединяли к капельной воронке, содержащей смесь воды (42,2 г) и 30% перекиси водорода (42,1 г, 0,371 моля). Реакционную колбу помещали в водяную баню со льдом и медленно добавляли раствор перекиси водорода в течение трех часов. Капельную воронку затем промывали 40 мл воды, добавляя ее к реакционной смеси. Температуру реакции поддерживали ниже 40°С в течение добавления перекиси. Реакционную смесь затем нагревали до 56°С, а затем оставляли остывать до комнатной температуры. Добавляли дополнительно 2,5 г 30% перекиси водорода. Затем полученную смесь перемешивали в течение примерно 30 минут. Продукт затем смешивали с 79,6 г Hi-Sil® ABS (твердый носитель) и сушили в печи при 46°С, с получением однородного порошка.

Пример 3: Дитиофосфорная кислота для получения OCD-338. партия

RJT-543-244

В трехгорловую колбу добавляли 74,1 г пентасульфида фосфора и 60,2 г гептана. Колбу соединяли со скруббером для удаления любого количества газообразного сероводорода, который образуется в течение реакции. Затем колбу помещали в водяную баню со льдом. В капельную воронку добавляли 37,2 г дипропиленгликоля и 104,4 г 2-этилгексанола. Спиртовую смесь затем добавляли к пентасульфиду фосфора в течение 15 минут. Затем капельную воронку промывали 20 мл гептана, который добавляли в реакционную колбу. Реакционную смесь медленно нагревали до 115°С и отгоняли гептан. Реакционную смесь нагревали в течение 4,5 часов при 115°С и затем соединяли с аспиратором для удаления любого количества оставшегося растворителя. Через дополнительных 30 минут аспиратор удаляли и продукт фильтровали через диатомовую землю.

Пример 4: Полимерный дитиофосфат OCD-338. партия RJT-543-246

В трехгорловую колбу добавляли 174,9 г RJT-543-244 (продукт Примера 3). В капельную воронку добавляли смесь воды (35,2 г) и 30% перекиси водорода (35,4 г). Реакционную колбу помещали в водяную баню и добавляли перекись водорода в течение одного часа. Полученную смесь смешивали с 72,6 г Hi-Sil® ABS. Смесь сушили в печи при 50°С с получением однородного порошка.

Пример 5: Дитиофосфорная кислота, партия RJT-543-102

В трехгорловую колбу добавляли 102,1 г 2-этилгексанола и 31,0 г 1,6-гександиола. Эту смесь постепенно нагревали до тех пор, пока весь 1,6-гександиол не расплавлялся. Затем колбу продували азотом. Трехгорловую колбу присоединяли к скрубберу, содержащему гидроксид натрия для удаления любого количества образующегося газообразного сероводорода. Затем к спиртовой смеси добавляли 72,0 г пентасульфида фосфора в течение десяти минут, В результате такого действия температура увеличивалась до 60°С. Затем использовали 30 мл гептана для смывания всего оставшегося пентасульфида фосфора в реакционную колбу. Реакционную колбу нагревали в течение двух часов при 55°С и затем температуру увеличивали до 105°С. После нагревания в течение 2 часов при 105°С температуру увеличивали до 120°С и нагревали в течение трех с половиной часов. Затем продукт фильтровали через диатомовую землю.

Пример 6: Полимерный дитиофосфат, партия RJT-543-105B

В трехгорловую колбу добавляли 145,9 г смеси дитиофосфорной кислоты из Примера 5 (RJT-543-102). Колбу продували газообразным азотом и затем присоединяли к капельной воронке, содержащей 27,8 г 30% перекиси водорода. В результате добавления температура быстро возрастала до 100°С и реакционную колбу помещали в водяную баню со льдом. Затем добавляли дополнительные 1,9 г 30% перекиси водорода. После добавления перекиси продукт смешивали с 58,8 г Hi-Sil® ABS и сушили в печи при 55°С, получая однородный порошок.

Пример 7: Полимерный дитиофосфат цинка

В трехгорловую колбу добавляли 204,3 г смеси дитиофосфорной кислоты из Примера 3, партия RJT-543-244, и 27,1 г оксида цинка. Смесь нагревали до 65°С и смешивали при этой температуре в течение четырех часов. Затем температуру увеличивали до 100°С. Затем температуру постепенно увеличивали до 110°С в вакууме, в то время как отгоняли всю воду, образовавшуюся в реакции. После перемешивания при 110°С в течение 1 часа при условиях вакуума конечный продукт фильтровали через диатомовую землю.

Пример 8: Полимерный дитиофосфатный полисульфид

Повторяли Пример 3 и затем окисляли, как описано в Примере 4, однако не смешивали с Hi-Sil ABS. В трехгорловую колбу затем добавляли 150,0 г продукта и 16,0 г элементарной серы. Смесь нагревали до 120°С и перемешивали в течение 3 часов. Затем продукт фильтровали через диатомовую землю.

Пример 9: Смесь дитиофосфорной кислоты, партия RJT-544-164

В реакционную колбу добавляли 130,8 г пентасульфида фосфора и 127,3 г гептана. Колбу присоединяли к скрубберу гидроксида натрия для удаления любого количества газообразного сероводорода, который образуется в течение реакции. Затем смесь 144,8 г монобутилового эфира триэтиленгликоля, 113,9 г монобутилового эфира диэтиленгликоля и 73,2 г триэтиленгликоля добавляли в течение 1 часа. Затем начинали нагревать реакционную смесь и температуру постепенно увеличивали до 100°С в течение 6 часов. Гептан отгоняли и температуру увеличивали до 130°С. Реакционную смесь нагревали в течение дополнительного часа. Затем продукт фильтровали через диатомовую землю.

Пример 10: Полимерный дитиофосфат цинка/партия RJT-544-166

В реакционный сосуд добавляли 108,5 г дитиофосфорной кислоты, которая была получена в Примере 9, и 11,9 г оксида цинка. Реакционную смесь соединяли с аспиратором и нагревали до 95°С. Добавляли смесь, содержащую 12,9 г монобутилового эфира триэтиленгликоля, 10,2 г монобутилового эфира диэтиленгликоля и 6,5 г триэтиленгиколя. Затем добавляли 5,7 г 11,5% гипохлорита натрия. Реакционную смесь соединяли с аспиратором и нагревали до 100°С для отгонки воды. Продукт фильтровали через диатомовую землю.

Пример 11: Полимерный дитиофосфат кальция, партия RJT-569-46

В трехгорловую колбу добавляли 102,1 г дитиофосфорной кислоты, полученной в Примере 9, и 10,6 г гидроксида кальция. Реакционную смесь нагревали до 42°С. Затем температура быстро увеличивалась до 115°С. Реакционную смесь помещали в водяную баню, и температура уменьшалась до 30°С. В результате получали вязкий продукт, к которому добавляли 20,3 г монобутилового эфира триэтиленгликоля. Реакционную смесь затем опять нагревали до 98°С и затем прекращали нагревание. После охлаждения до 37°С добавляли 4,4 г 35% перекиси водорода в течение полутора часов. Затем реакционную смесь опять нагревали до 119°С в вакууме и удаляли воду путем перегонки. Затем продукт фильтровали через диатомовую землю.

Пример 12: Смесь дитиофосфорной кислоты, партия RJT-569-56

В трехгорловую круглодонную колбу загружали 121,5 г пентасульфида фосфора и 135,4 г гептана. Колбу присоединяли к скрубберу для удаления газообразного сероводорода. Затем колбу продували газообразным азотом. Во вторую круглодонную колбу добавляли 226,5 г монобутилового эфира дипропиленгликоля и 95,3 г трипропиленгликоля. Спиртовую смесь затем добавляли к пентасульфиду фосфора в течение двух часов. Реакционную смесь затем нагревали до 95°С в течение трех с половиной часов. Затем реакционную смесь дополнительно нагревали и удаляли гептан путем перегонки. После того, как температура достигала 118°С, реакционную смесь нагревали дополнительно в течение трех часов. Присоединяли аспиратор для удаления любого количества оставшегося гептана. Конечный продукт затем фильтровали через диатомовую землю.

Пример 13: Полимерный дитиофосфат меди, партия RJT-569-59

В трехгорловую круглодонную колбу загружали 136,6 г дитиофосфорной кислоты, которую получали в Примере 12. Затем ее нагревали до 50°С и добавляли 17,2 г гидроксида меди (II). Реакционную смесь нагревали до 95°С и нагревали в течение 30 минут. Температуру снижали до 27°С и добавляли 3,9 г 35% перекиси водорода. После перемешивания в течение 30 минут при комнатной температуре реакционную смесь затем нагревали до 110°С и удаляли воду под вакуумом. Продукт фильтровали через диатомовую землю. Продукт содержал 6,1% меди.

Пример 14: Полимерный дитиофосфат никеля, партия RJT-569-61

В трехгорловую круглодонную колбу помещали 109,4 г дитиофосфорной кислоты, которую получали в Примере 11. К ней добавляли 13,0 г гидроксида никеля (II). Температуру увеличивали до 81°С и реакционную смесь соединяли с аспиратором для удаления любого количества образующейся воды. Смесь оставляли охлаждаться до 21°С и добавляли 1,1 г 35% перекиси водорода. Температуру увеличивали до 112°С и удаляли воду путем перегонки. Продукт фильтровали через диатомовую землю. В продукте было обнаружено 7,1% никеля.

Пример 15: Полимерный дитиофосфат стронция, партия RJT-569-67

В трехгорловую круглодонную колбу загружали 89,0 г дитиофосфорной кислоты, которую получали в Примере 9. К этому количеству добавляли 15,1 г гидроксида стронция. Реакционную смесь нагревали до 75°С в течение примерно 30 минут. Реакционную смесь соединяли с аспиратором для удаления любого количества образующейся воды. Реакционную смесь затем оставляли охлаждаться до 35°С и добавляли 4,2 г 17,5% перекиси водорода. После перемешивания в течение 2,5 часов добавляли 11,1 г триэтиленгликольдинонаноата. Затем реакционную смесь нагревали под вакуумом и удаляли всю оставшуюся воду путем перегонки. После того, как температура достигала 105°С, конечный продукт фильтровали через диатомовую землю.

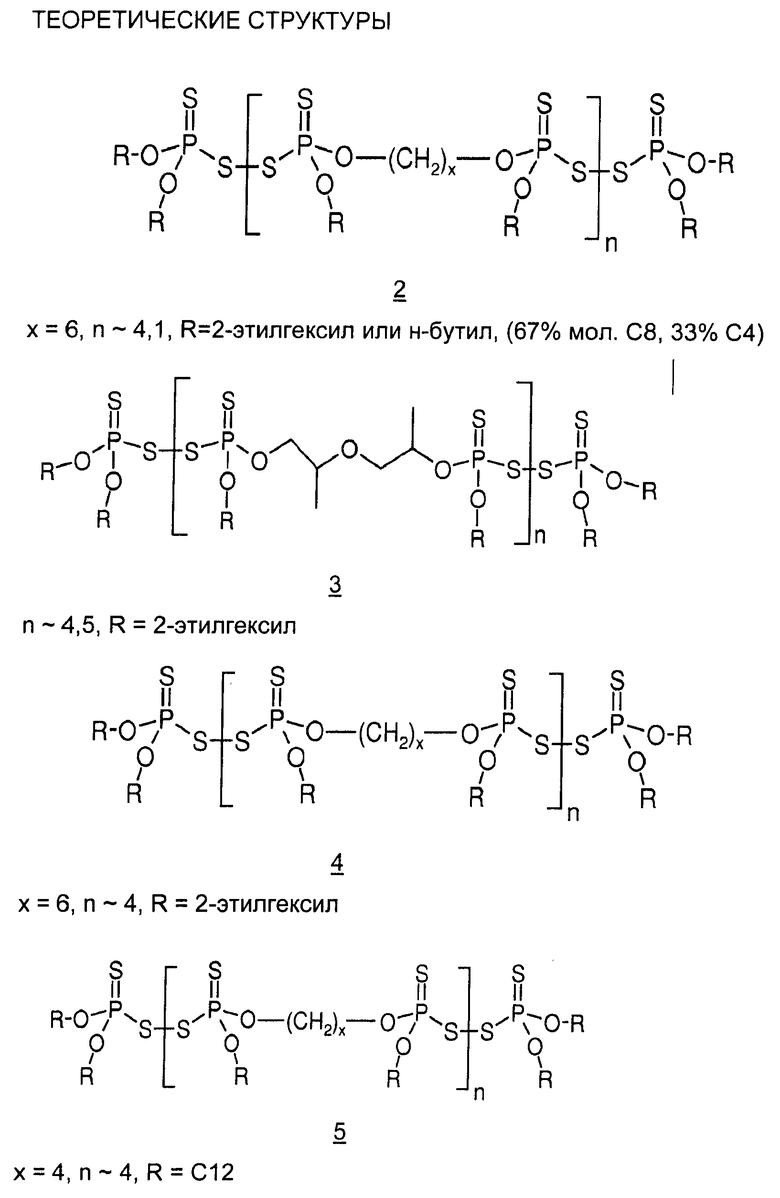

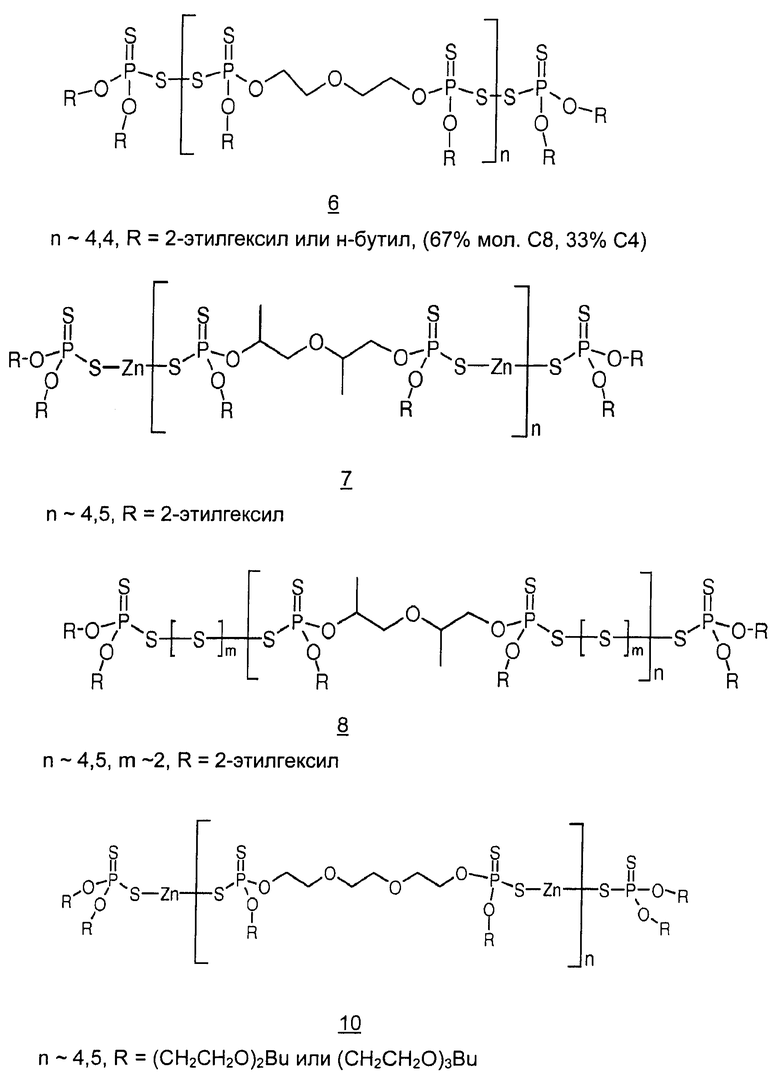

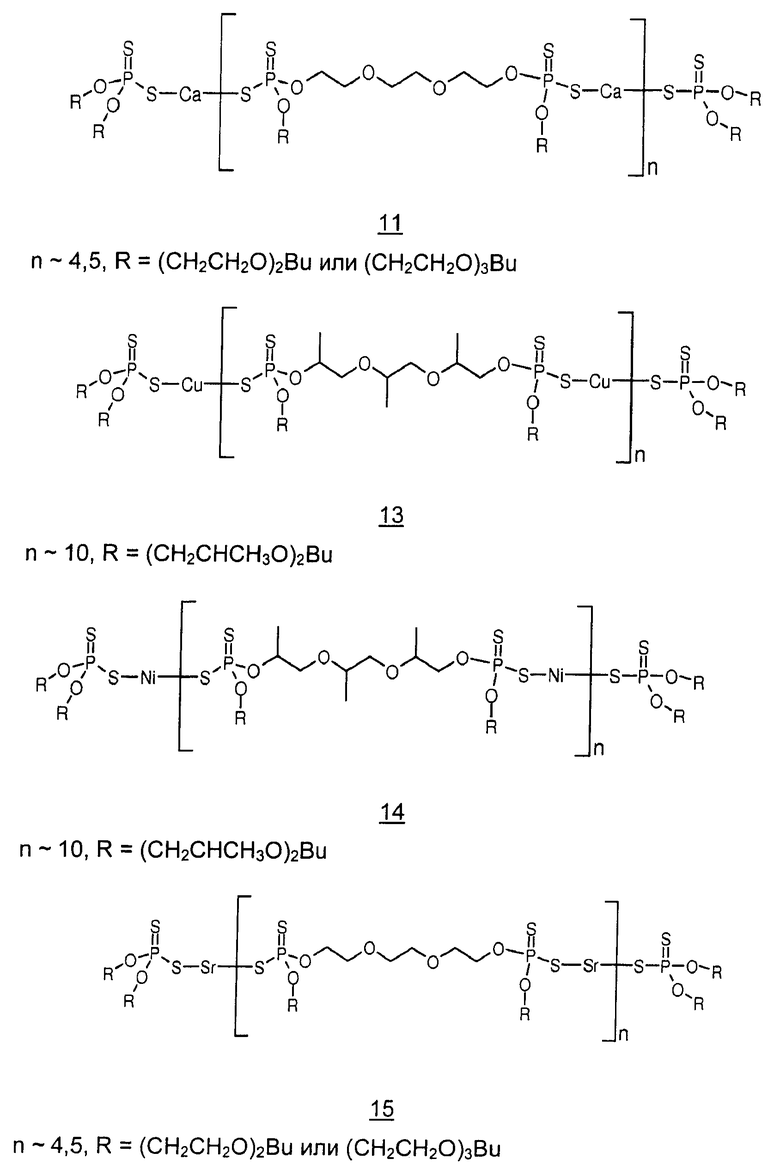

Было получено несколько полимерных дитиофосфатов, и их сравнивали с VANAX® 196, мономерным бис-дитиофосфат-дисульфидом, показанным ниже.

VANAX® 196

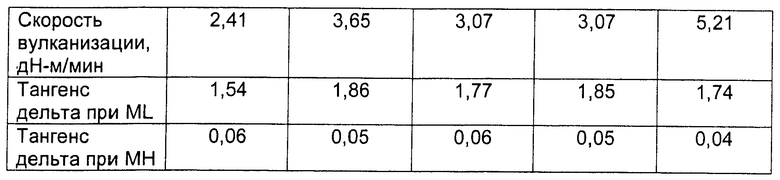

Спирты, которые использовали для получения полимерного материала, показаны в таблице 1. В таблице 1 также показаны расчетное число повторяющихся звеньев в полимере и расчетная молекулярная масса.

Исследование 1 полимерных дитиофосфатных аналогов в сравнении с дитиофосфатом уровня техники, VANAX® 196, в натуральном каучуке

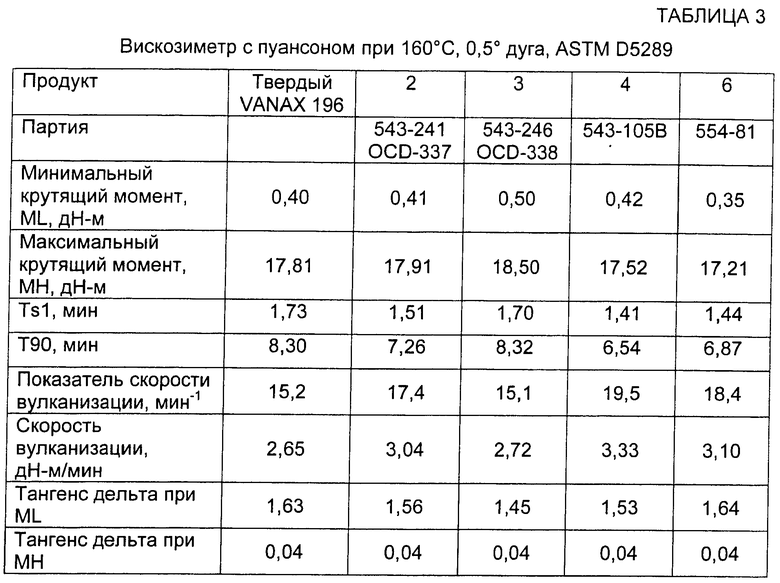

Вулканизационные характеристики образцов 2-4 и образца 6 были оценены в натуральном каучуке. Компоненты, которые были использованы в маточной смеси, показаны в таблице 2. Массовое содержание всех испытанных продуктов составляло 1,5%. Образцы 2-4 и 6 сравнивали с VANAX® 196.

Как показано в таблице 3, характеристики вулканизации образцов 2-4 и 6 являются аналогичными характеристикам VANAX®196. Все продукты обладают схожими скоростями вулканизации и значениями максимального крутящего момента.

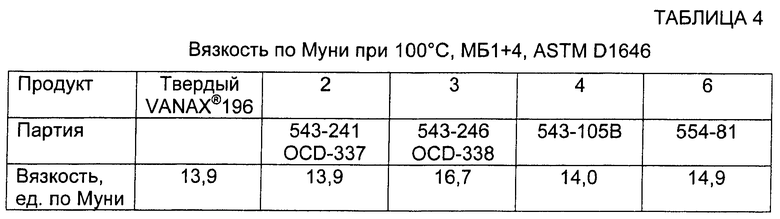

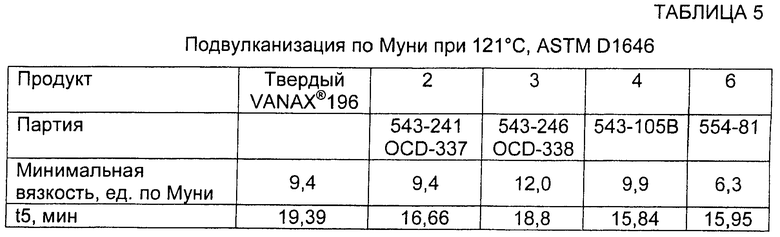

Показатели вязкости по Муни и подвулканизации по Муни показаны ниже в таблицах 4 и 5.

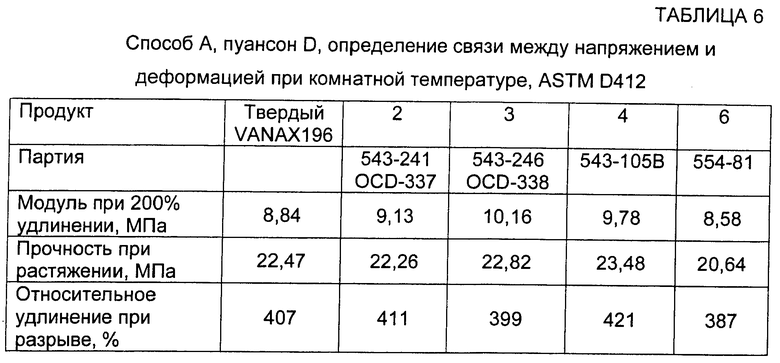

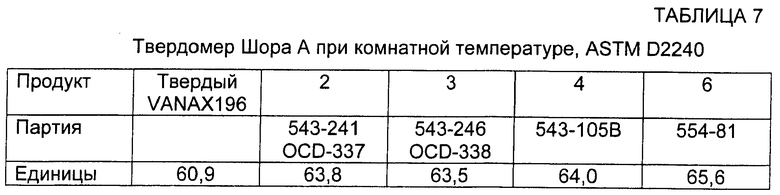

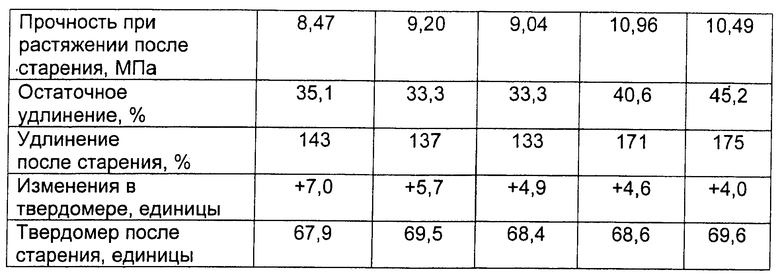

Физические свойства, полученные для образцов 2-4 и 6, также аналогичны свойствам VANAX 196. В таблице 6 показаны свойства на растяжение вулканизированной резины, которые были получены для образцов 2-4 и 6. Все вулканизированные продукты показывают модуль, прочность при растяжении и относительное удлинение при разрыве, аналогичные этим величинам для материала, который вулканизировали с VANAX 196. Прочность резины также была такой же, как показано в таблице 7. Свойства старения резины показаны в таблице 8.

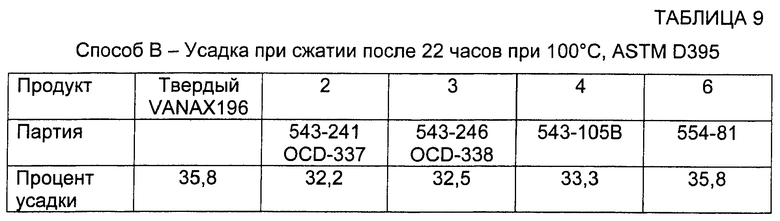

Полимерные добавки дают низкую усадку при сжатии для натурального каучука, которая близка к величине, полученной для VANAX® 196. Результаты показаны в таблице 9.

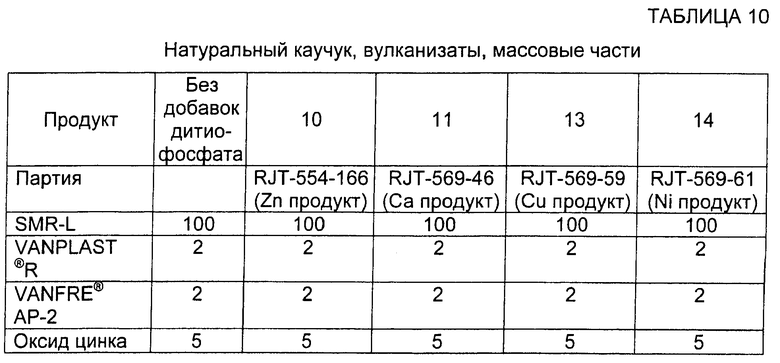

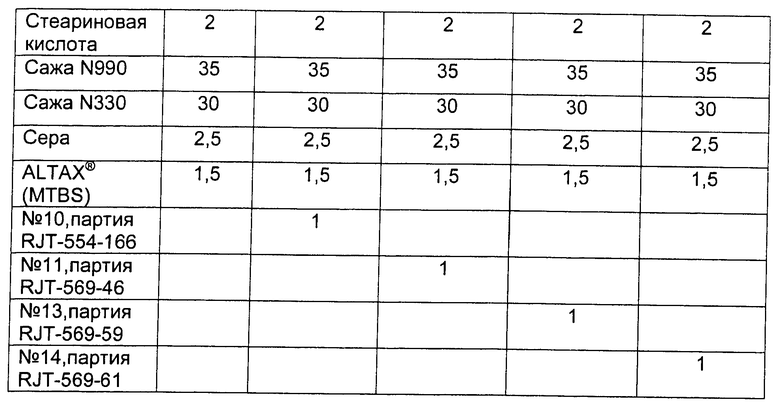

Также оценивали вулканизационные свойства дитиофосфатов кальция, цинка, меди и никеля в натуральном каучуке. Используемая маточная смесь показана в таблице 10.

Вулканизационные характеристики полимерных дитиофосфатов металлов показаны в таблице 11. Результаты показывают, что дитиофосфаты цинка, кальция, меди и никеля дают более высокие скорости вулканизации, чем продукт без полимерного дитиофосфата металла. К тому же, исходя из полученного максимального крутящего момента, добавки полимерных дитиофосфатов металлов показывают более высокую степень вулканизации.

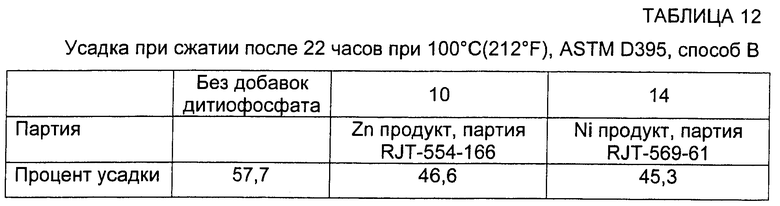

Добавки, которые содержат цинк или никель, дают улучшенную усадку при сжатии по сравнению с продуктом без дитиофосфата металла. Результаты показаны в таблице 12.

Исследование 2 полимерных дитиофосфатных аналогов по сравнению с дитиофосфатами предшествующего уровня техники VANAX® 196S и Vocol ZBPD в ЭПДК

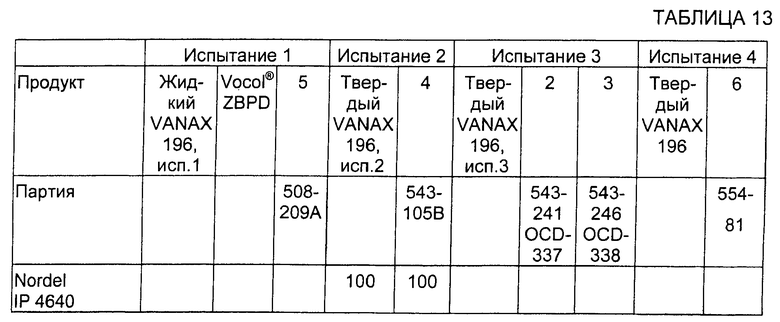

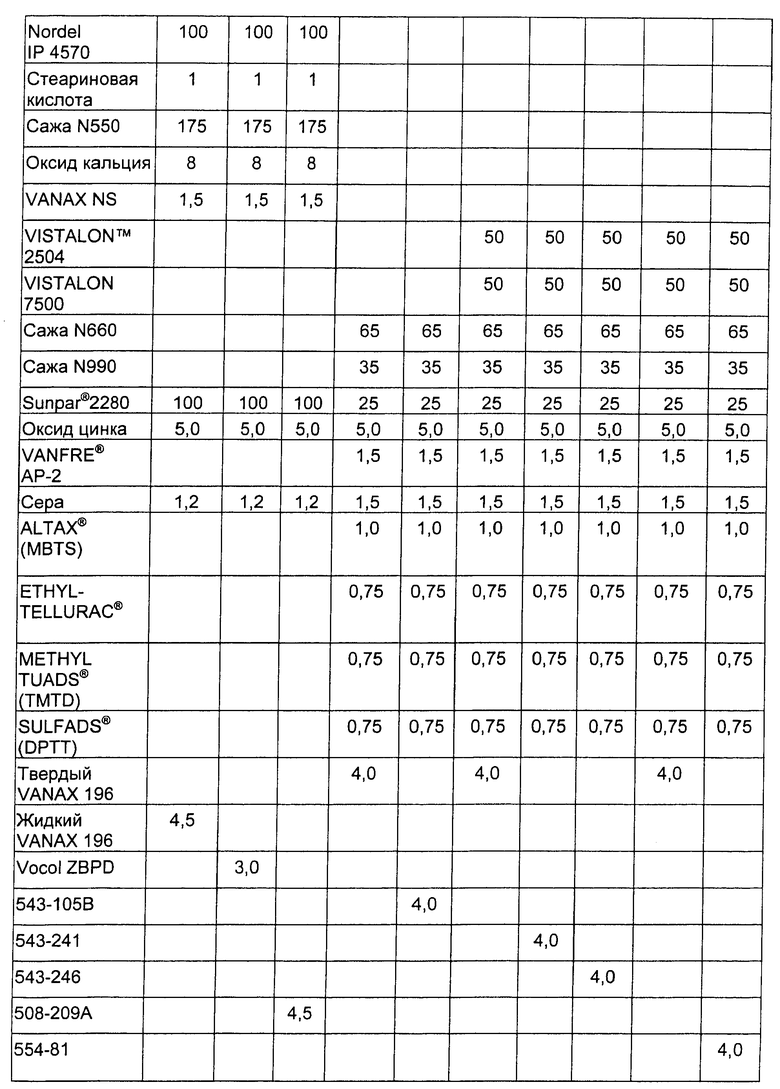

Свойства вулканизации продуктов также оценивали для ЭПДК. Было выполнено четыре испытания и продукты сравнивали с VANAX 196 или как с VANAX 196, так и с Vocol ZBPD. Компоненты маточной смеси показаны в таблице 13.

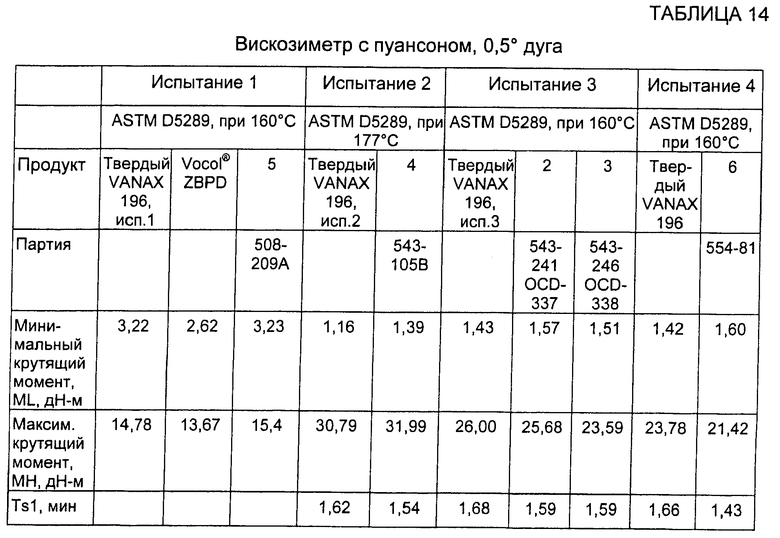

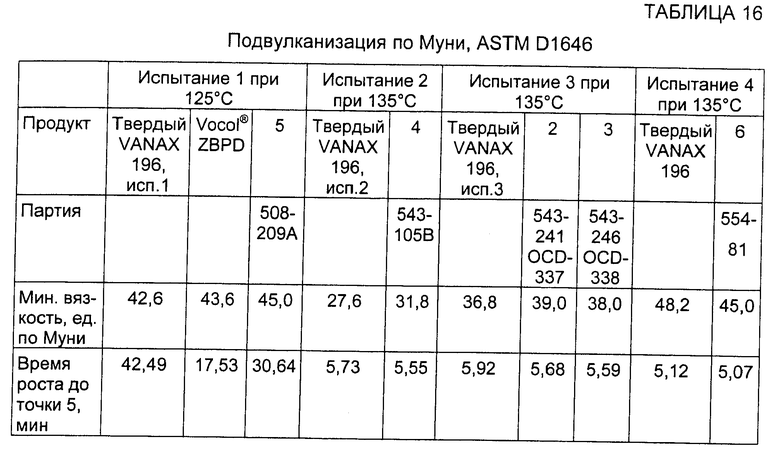

При использовании способа испытания ASTM D5289 при 160°С образец 5 показывал более низкую скорость вулканизации, чем VANAX® 196 и Vocol ZBPD, однако имел аналогичный максимальный крутящий момент. При испытании образца 4, когда использовали метод испытания ASTM D5289 при 177°С, он также показывал более низкую скорость вулканизации, чем VANAX 196, однако также показывал сходное значение максимального крутящего момента.

Образцы 2 и 3 также сравнивали с VANAX 196. Образец 2 показывал значение Т'90, которое было немного больше, чем для VANAX 196. Для образца 3 эта величина была значительно больше. Таким образом, в ЭПДК скорость вулканизации добавки можно подобрать путем варьирования спиртов, используемых для ее получения. Как 2, так и 3 показывали максимальное значение крутящего момента, которое было аналогично этому значению для VANAX 196. Результаты показаны в таблице 14. Образец 6 показывал результаты, наиболее близкие к VANAX 196. Он показывал эквивалентное значение Т'90 и только немного меньшее значение максимального крутящего момента.

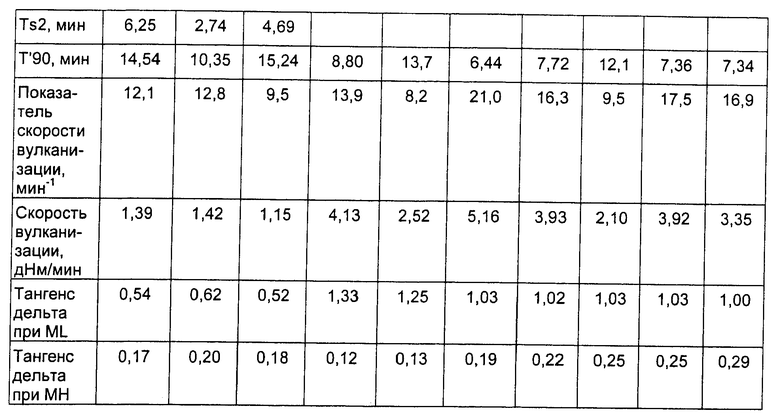

В таблице 15 показано, что все образцы, кроме образца 4, показывали величины вязкости по Муни, которые аналогичны величинам, полученным для VANAX® 196. Для образца 4 они были немного выше.

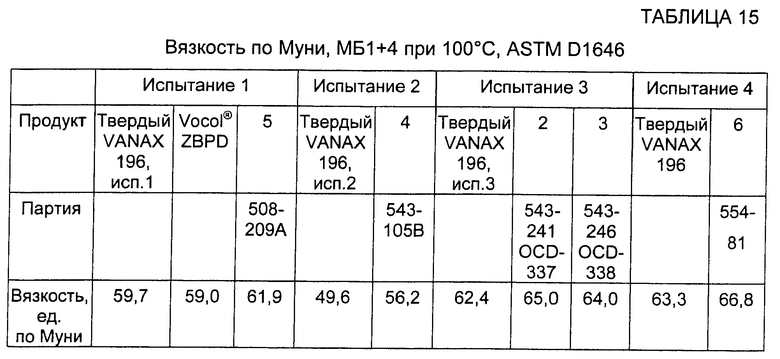

Время подвулканизации по Муни показано в таблице 16. Образец 5 имел значение между этими величинами для Vocol ZBPD и VANAX 196. Образцы 2-4 и 6 были близки к VANAX 196.

Физические свойства показаны в таблице 17. Образец 5 показывает модуль при 100% удлинении и прочность при растяжении, полностью аналогичные этим величинам для VANAX 196 и Vocol ZBPD. Относительное удлинение при разрыве также очень близко. Образец 4 показывает немного меньшие модуль при 200% удлинении, прочность при растяжении и относительное удлинение при разрыве, чем VANAX 196. Образец 2 также показывает немного меньшие модуль при 200% удлинении и прочность при растяжении, чем VANAX 196, однако обладает более высоким относительным удлинением при разрыве. Образец 3 показывает модуль при 200% удлинении, очень близкий по величине с модулем при 200% удлинении для VANAX 196, однако имеет более низкую прочность при растяжении и относительное удлинение при разрыве. Образец 6 показывает результаты, аналогичные VANAX 196, однако со слегка меньшей прочностью.

Свойства твердости показаны в таблице 18. Образец 5 показывает свойства, аналогичные свойствам VANAX 196 и Vocol ZBPD. Образцы 2-4 и 6 также очень похожи по свойствам на VANAX 196.

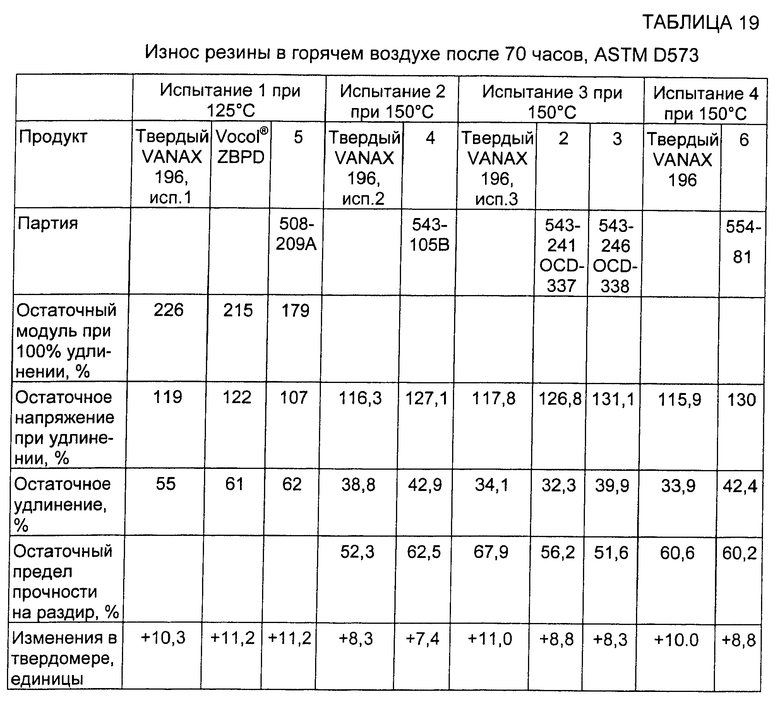

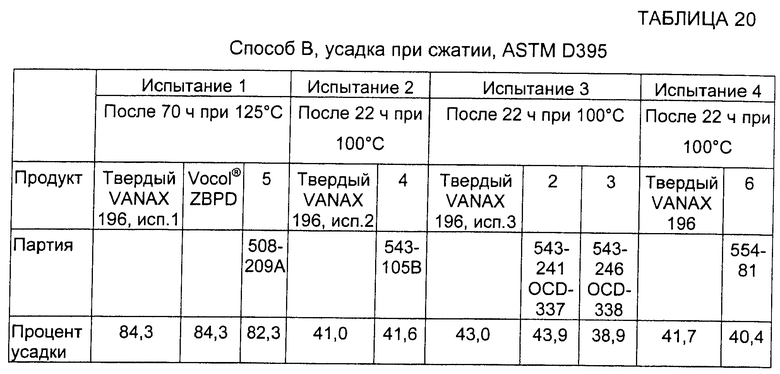

Свойства старения резины показаны в таблице 19, свойства усадки при сжатии показаны в таблице 20. Свойства усадки при сжатии высоки при испытании в течение 70 часов при 125°С, однако значительно падают при испытании в течение 22 часов при 100°С.Полученные величины аналогичны величинам, полученным для VANAX 196 или Vocol ZBPD. Пределы прочности на раздир показаны в таблице 21.

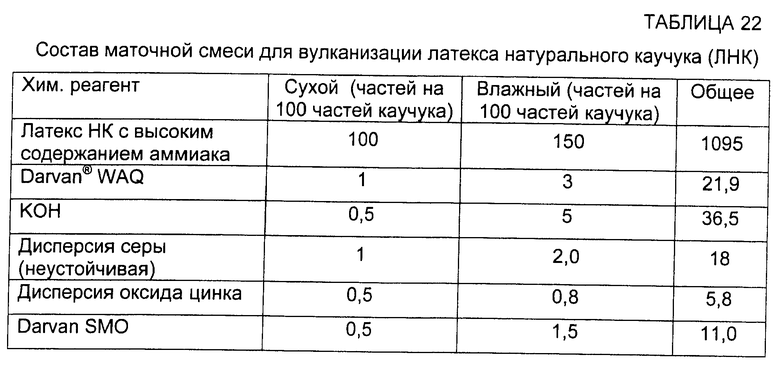

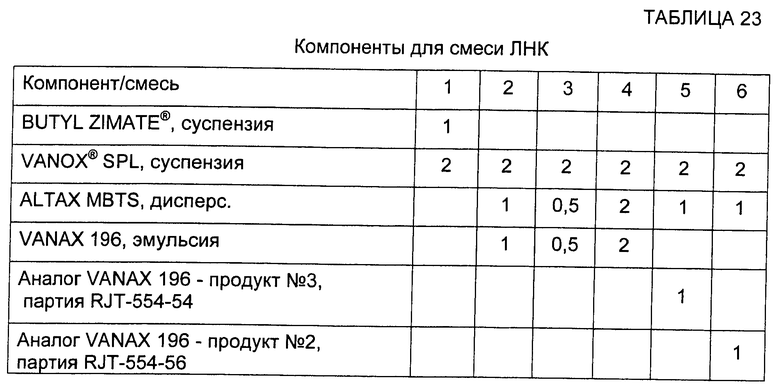

Исследование 3. Оценка производных полимерных дитиофосфатов в латексе

В этих примерах были использованы эмульсии жидкого VANAX 196, партии RJT-554-54 и RJT-554-56.

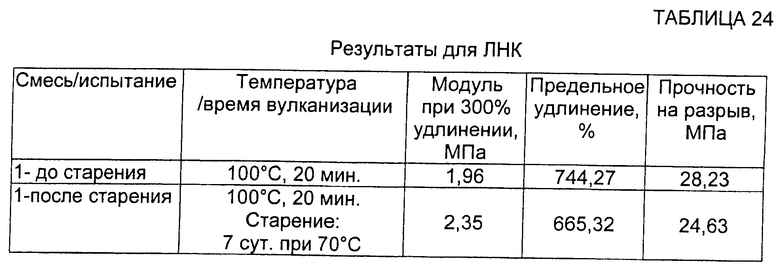

Пленки вулканизировали при 100°С в течение 20 и 30 минут. Пленки также подвергали старению под воздействием тепла в течение 7 дней при 70°С.

Все пленки, полученные с использованием VANAX® 196, RJT-554-54 и RJT-554-56 удовлетворяли приемлемым стандартам как перед, так и после старения, за исключением №7, вулканизированного при 100°С в течение 20 минут. Эту пленку вулканизировали, исходя из высокого удлинения и низкой прочности при растяжении. Более длинное время вулканизации второго набора пленок решает эту проблему.

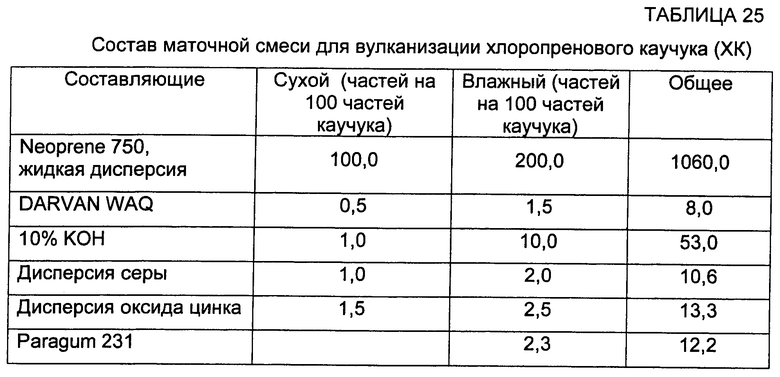

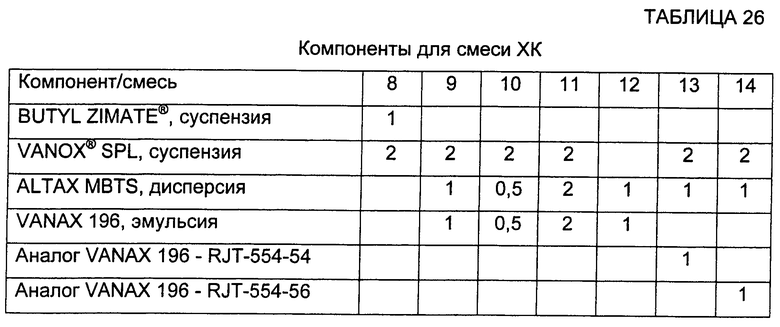

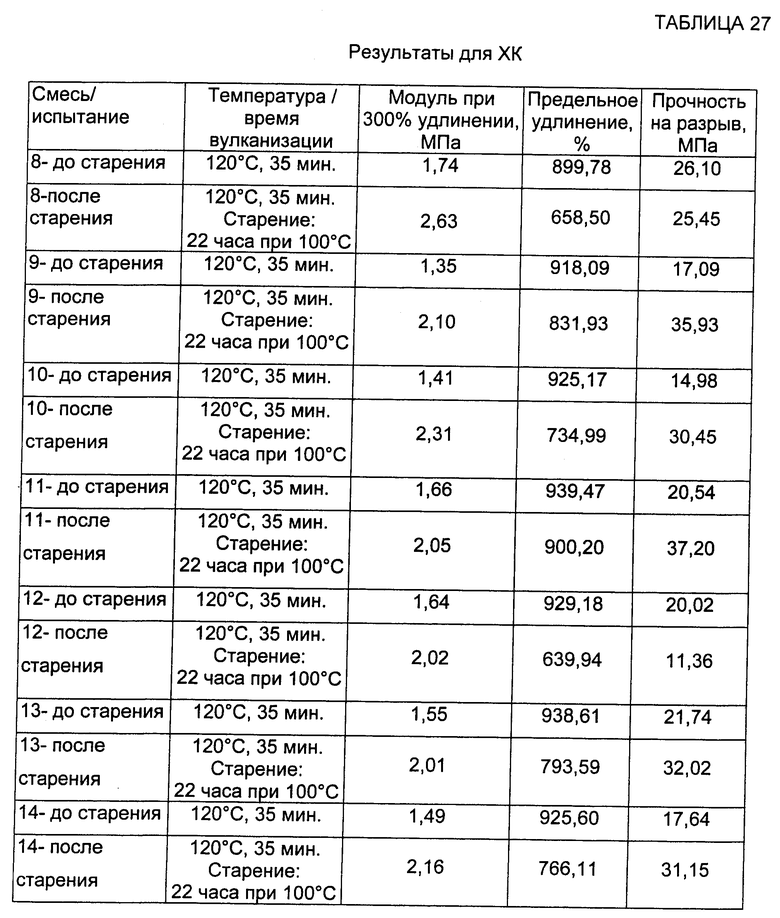

Пример хлоропрена:

Пленки вулканизовали при 120°С в течение 35 минут. Пленки подвергали старению под воздействием тепла в течение 22 часов при 100°С.

Пленки, полученные с использованием этой вулканизирующей системы, отвечали приемлемым стандартам при вулканизации в течение 35 минут. Результаты при этом времени вулканизации являются превосходными как до старения, так и после него. Кроме того, пленки, изготовленные из Состава 12, ясно показывают важность качественной системы антиоксиданта, такой, как суспензия VANOX SPL. Эти пленки являются единственными, которые показывают уменьшение прочности на разрыв и удлинения после старения.

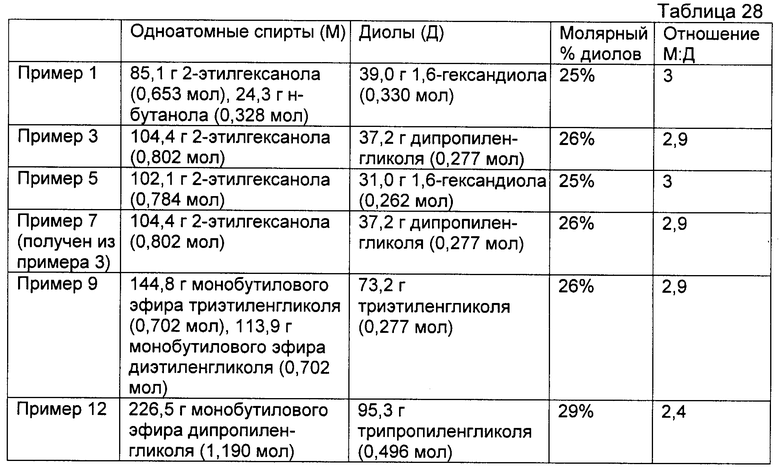

Условия реакции получения некоторых дитиофосфатов согласно изобретению приведены ниже в табл.28.

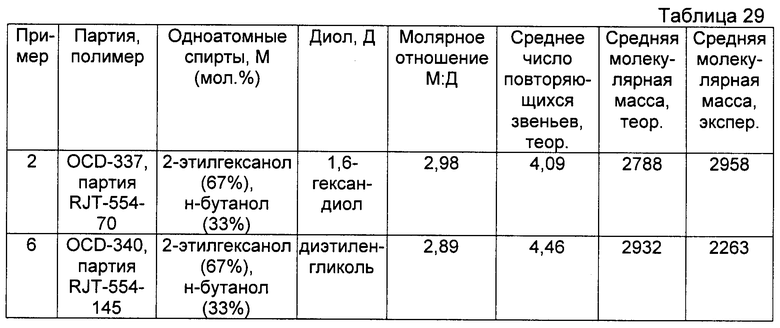

Для примеров 2 и 6 приведено экспериментальное значение величины молекулярной массы дитиофосфата, полученное криоскопическим методом (снижение температуры замерзания), и ее теоретическое значение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ, СОДЕРЖАЩЕЙ ДИАЛКИЛДИТИОФОСФАТ ЦИНКА (Zn-ДАДТФ) С ВЫСОКОЙ ГИДРОЛИТИЧЕСКОЙ СТАБИЛЬНОСТЬЮ | 2010 |

|

RU2463338C2 |

| СМАЗОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2012592C1 |

| Способ получения медьсодержащей дитиофосфатной присадки к смазочным маслам | 1987 |

|

SU1456435A1 |

| Способ получения зольных дитиофосфатных присадок к моторным маслам | 1977 |

|

SU682526A1 |

| СМАЗОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2023003C1 |

| Смазочное масло | 1980 |

|

SU876701A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2071499C1 |

| Смазочное масло | 1980 |

|

SU863622A1 |

| СМАЗОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2029778C1 |

| Эфирные производные дитиофосфорной кислоты как присадки к смазочным маслам на минеральной основе | 1975 |

|

SU619485A1 |

Настоящее изобретение относится к способу получения полимерного дитиофосфата и может быть использовано в химической промышленности. Предложенный способ включает осуществление реакции пентасульфида фосфора с диолом или полиолом и одноатомным спиртом при молярном отношении (r) одноатомного спирта к диолу или полиолу, равном или меньшем 4, согласно схеме (2n+4)ROH+(n)HO-(R')-OH+(n+1)P2S5, где число молей одноатомного спирта равно 2n+4, число молей диола или полиола равно n, число молей пентасульфида фосфора равно n+1, число повторяющихся звеньев равно n, и r представляет собой молярное отношение (2n+4)/n, с получением производных дитиофосфорной кислоты, которую окисляют до получения полимерного дитиофосфата. Технический результат - разработка улучшенного способа получения полимерного дитиофосфата. 15 з.п. ф-лы, 29 табл.

1. Способ получения полимерного дитиофосфата, включающий:

а) осуществление реакции пентасульфида фосфора с диолом или полиолом и одноатомным спиртом при молярном отношении (г) одноатомного спирта к диолу или полиолу, равному или меньшему 4, с получением производных дитиофосфорной кислоты, при этом реакция протекает согласно следующей схеме:

(2n+4)ROH+(n)HO-(R')-OH+(n+1)P2S5,

где число молей одноатомного спирта равно 2n+4, число молей диола или полиола равно n, число молей пентасульфида фосфора равно n+1, число повторяющихся звеньев равно n, и r представляет собой молярное отношение (2n+4)/n; и

б) окисление производных дитиофосфорной кислоты окислителем с получением полимерного дитиофосфата.

2. Способ по п.1, в котором на стадии (б) добавляют элементарную серу.

3. Способ по п.1, в котором окислитель выбирают из группы, состоящей из перекиси водорода, гипохлорита, хлора или их смесей.

4. Способ по п.1, в котором одноатомный спирт содержит от 1 до 18 атомов углерода.

5. Способ по п.1, в котором диол или полиол содержит от 1 до 22 атомов углерода.

6. Способ по п.5, в котором диол выбирают из группы, состоящей из этиленгликоля, пропиленгликоля, 1,4-бутандиола, 1,5-пентандиола, 1,6-гександиола, диэтиленгликоля, дипропиленгликоля, триэтиленгликоля, трипропиленгликоля, 2-этил-1,3-гександиола, 2-метил-2,4-пентандиола, 1,8-октандиола, 1,10-декандиола, неопентилгликоля, циклогександиметанола и их смесей.

7. Способ получения полимерного дитиофосфата, включающий:

а) осуществление реакции пентасульфида фосфора с диолом или полиолом и одноатомным спиртом при молярном отношении (г) одноатомного спирта к диолу или полиолу, равному или меньшему 4, с получением производных дитиофосфорной кислоты, при этом реакция протекает согласно следующей схеме:

(2n+4)ROH+(n)HO-(R')-OH+(n+1)P2S5,

где число молей одноатомного спирта равно 2n+4, число молей диола или полиола равно n, число молей пентасульфида фосфора равно n+1, число повторяющихся звеньев равно n, и r представляет собой молярное отношение (2n+4)/n; и

б) осуществление реакции производных дитиофосфорной кислоты с оксидом металла или гидроксидом металла с получением полимерного дитиофосфата.

8. Способ по п.7, в котором в реакции используют оксид металла.

9. Способ по п.7, в котором в реакции используют гидроксид металла.

10. Способ по п.7, в котором оксид или гидроксид металла выбирают из оксидов или гидроксидов металлов из группы, состоящей из Zn, Bi, Ca, Cu, Fe, К, Mg, Mn, Mo, Na, Ni, Sb, Sr, Те, Ti и их смесей.

11. Способ по п.7, в котором оксид металла представляет собой оксид Zn.

12. Способ по п.1 или 7, в котором указанное молярное отношение меньше или равно 3.

13. Способ по п.12, в котором указанное молярное отношение меньше или равно 3 и больше или равно 2,4.

14. Способ по п.1 или 7, в котором число повторяющихся звеньев составляет по меньшей мере 4.

15. Способ по п.1 или 7, в котором средняя молекулярная масса полимерного дитиофосфата составляет по меньшей мере 2787.

16. Способ по п.1 или 7, в котором число повторяющихся звеньев составляет по меньшей мере 4, и средняя молекулярная масса полимерного дитиофосфата составляет по меньшей мере 2787.

| Способ получения зольных дитиофосфатных присадок к моторным маслам | 1977 |

|

SU682526A1 |

| US 3197405 А, 27.07.1965 | |||

| US 3544465 А, 01.12.1970. | |||

Авторы

Даты

2011-09-20—Публикация

2008-01-31—Подача