Изобретение относится к непрерывной термообработке проката и может быть использовано в агрегатах выпрямляющего отжига элекгротехнической полосы с электроизоляционным покрытием.

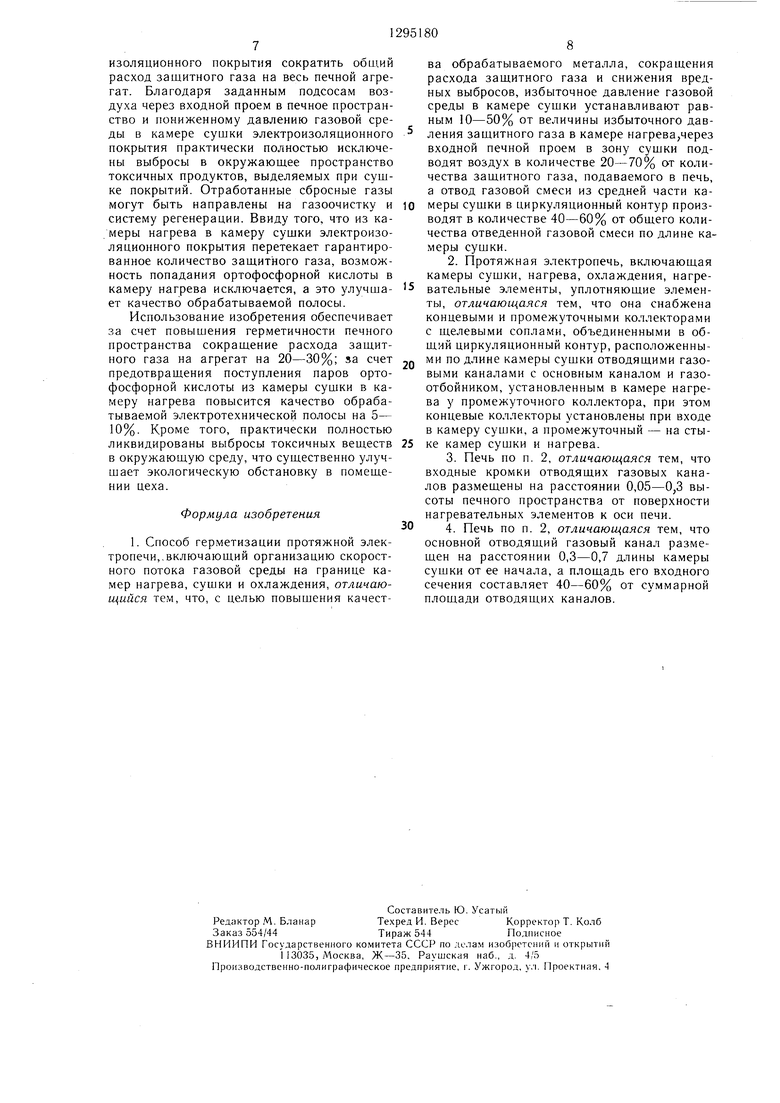

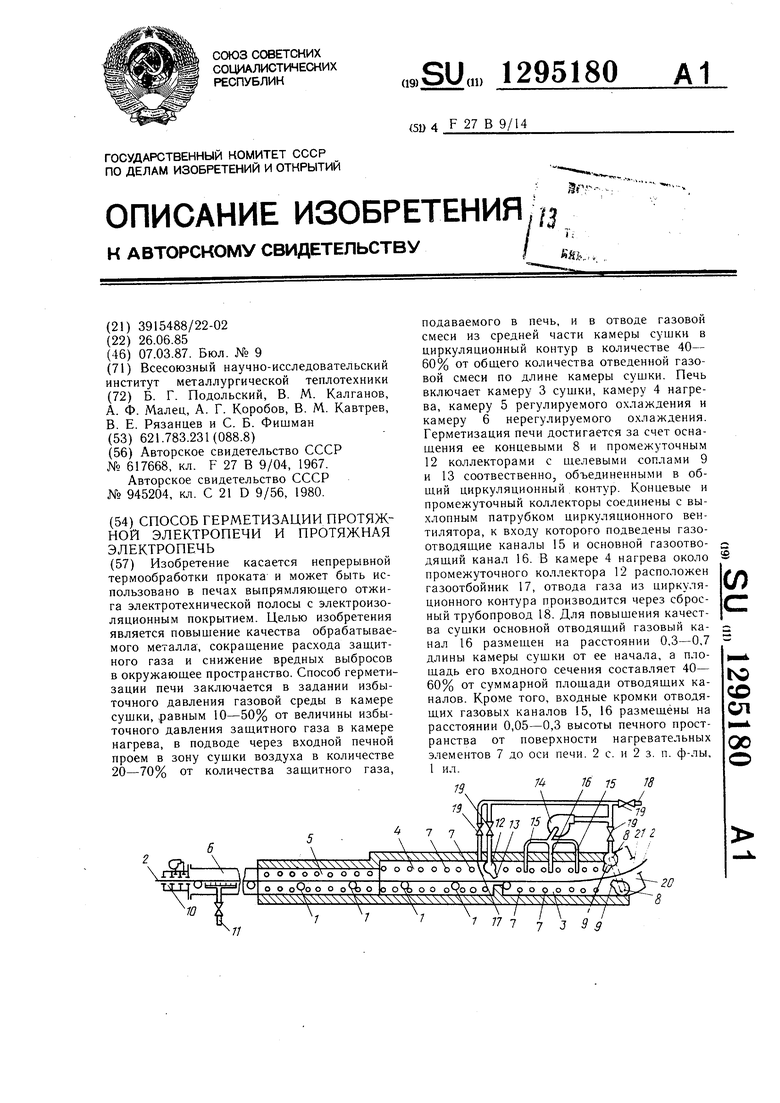

Цель изобретения - ионышепие качества обрабатываемого металла, сокращение расхода защитного газа и снижение вредных выбросов в окружающее пространство. На чертеже схематически изображена предлагаемая печь..

Протяжная печь для непрерывной термообработки движун1.ейся но роликам 1 полосы 2 содержит камеру 3 сущки электроизоляционного покрытия, камеру 4 нагрева, камеру 5 регулируемого охлаждения и кайе- ру 6 нерегулируемого охлаждения.

Нагрев печи осуществляется электронагревателями 7. На ее входном проеме установлены концевые коллекторы 8 с щелевыми соплами 9, выходной проем печи оборудован газовым затвором 10. Через трубо- провод 11 в печь подается защитный газ. На границе камеры сущки и камеры нагрева размещен дополнительный коллектор 12 с промежуточным щелевым соплом 13. Концевые и дополнительный коллекторы соединены с выхлопным патрубком циркуляцион- ного вентилятора 14, а к его входу подведены газоотводящие каналы 15 и основной газоотводящий канал 16. В камере нагрева около дополнительного коллектора расположен газоотбойник 17. Отвод газа из циркуля- ционпого контура производится через сброс- ной трубопровод 18. Регулировка режима герметизации протяжной печи производитс5:. дроссельными органами 9. На входе печк размещен входной тамбур 20 и пережим 21.

Способ герметизации протяжной печи и работа печи осуществляют следующим образом.

Обрабатываемая полоса 2 с напесенны.м на нее жидким электроизоляционным покрытием через входной печной, проем поступает в камеру 3 суцгки электроизоляционного по- крытия. Далее полоса проходит камеру 4 нагрева, в которой происходит нагрев ее до 800-850°С и выдержка, при этом реализуется технологический процесс термообработки - выпрямляющий ОТЖИ1 . В камере 6 регулируемого охлаждения производится охлаждение полосы до 100-150° С. В камеру нерегулируемого охлаждения через трубопровод 11 подается заплитный газ, который противотоком движепию обрабатываемой полосы 2 следует через все техполо- гичеекие камеры протяжной печи. Камера 3 сущки электроизоляционного покрытия лотняется со стороны входного проема и со стороны камеры 4 нагрева плоскими газовыми струями, вытекающими из щелевых сопел 9, установленных на концевых коллек- торах 8, и из промежуточного нлелевог о сопла 13, размещенного на дополните. коллекторе 12.

5

0 5 .. -

0 5 5

Давление газовой среды, т.е. избыточное давление газовой среды в печном пространстве, в камере сущки электроизоляционного покрытия устанавливается равным 10-50% от величины давления защитного газа в камере нагрева.

Давление газовой среды в камере сушки электроизоляционного покрытия; равное 10- 50% от величины давления защитного газа в камере нагрева, выбрано из условий организации гарантированного перетока защитного газа из камеры нагрева в камеру сущки, исключающего проникновение токсичных продуктов, выделяющихся при еущке покрытий, в камеры нагрева и охлаждения. Снижение давления газовой среды в камере сущки электроизоляционного покрытия менее 10% от давления защитного газа в камере нагрева нецелесообразно, поскольку в .laiiHOM случае увеличение перепада давления между камерой нагрева и камерой сущки вызывает повышенный переток газа из камеры нагрева в камеру сушки, что приводит к увеличению расхода запдитпого газа на агрегат; т.е. к ухудшению его технико-экономических показателей. Увеличение давления газовой среды в камере сутки более 50% от величины давления защитного газа в камере нагрева приводит к снижению перепада давлений между камерами нагрева и сушки ниже допустимого, при этом могут возникнуть перетекания токсичных продуктов из камеры сущки в камеры нагрева и охлаждения за счет внутрипечпых конвективных токов газа и за счет турбулентного газооб.ме- 1;а : лежду смежными камерами.

Газ к каждому коллектору подводится от папорного патрубка циркуляционного вентилятора 14, на который подается газовая среда, отведенная из рабочего пространства камеры сутки электроизоляционного покрытия 3 посредством рассредоточенных но ее .а,лине газоотводящих каналов 15 и основного газоотводящего канала 6, размещенного на расстоянии 0,3-0,7 от длины камеры сущки. Защитный газ из камеры 4 нагрева проходит через струйную завесу, вытекающую из промежуточного сопла 13, теряет свое давление и поступает в камеру 3 cynjKn электроизоляционного покрытия. Уплотняющие газовые струи, вытекающие из П1,елевых сопел 9, выполняя свои герметизирующие функции за счет эжекции, подсасывают окружающий воздух и подают его в камеру 3 cyiuKH электроизоляционного покрытия, при этом концентрация паров ортофосфорпой кислоты над поверхностью полосы снижается и интенсивность процесса сутки возрастает.

Наличие гарантированного подсоса окру- жаюплего воздуха в количестве 20--70% от количества защитного газа, подавае%К)го в печь, через входной прое.м в камеру сутки электроизоляционного покрытия совершенно исключает вредные выброс1Л (пары ортофос- форной кислоты) в окружающее простран

ство из печи. Подвод воздуха в камеру сушки в количестве 20-70% от расхода защитного газа, подаваемого в печь, определяется условиями разбавления газовой среды в камере сушки и отвода ее за пределы печи. , При уменьшении количества подводимого в камеру сушки воздуха ниже 20% от общего расхода защитного газа на печь концентрация паров воды и ортофосфорной кислоты над полосой увеличивается, что ухудшает интенсивность сушки покрытий и приводит к снижению производительности агрегата. Увеличение количества воздуха подводимого в камеру сушки более 70% от расхода защитного газа на печь приводит к повышенным теплопотерям со сбросным газом.

Эффективность газодинамического уплотнения входного проема печи увеличена за счет использования входного тамбура 20 и пережима 21. Газовая среда, находящаяся во внутреннем пространстве камеры 3 сушки электроизоляционного покры- тия, состоит из защитного газа, воздуха и, выделяющихся в процессе сушки паров воды и ортофосфорной кислоты, отводится через циркуляционный контур за пределы печи через сбросной трубопровод 18. Отведенная из печного агрегата газовая среда может быть направлена на газоочистку и систему регенерации защитных свойств, после чего ее можно будет вновь подавать в печь.

Отвод газовой смеси от поверхности обрабатываемой полосы 2 в камере 3 сушки электроизоляционного покрытия производится рассредоточенно по всей длине камеры через газоотводящие каналы 15 (количество их может быть от четырех и более в зависимости от длины камеры) и основной га- зоотводящий канал 16, причем поперечный размер их равен ширине обрабатываемой полосы. Ввиду того, что основной газоотво- дящий канал 16 размещен на расстоянии 0,3-0,7 от длины камеры сущки, а площадь его входного сечения составляет 40-60% от суммарной площади отводящих каналов 15, достигнута равномерная канализация паров ортофосфорной кислоты от поверхности обрабатываемой полосы 2 за пределы камеры 3 сущки электроизоляционного покрытия. Это обеспечивает максимальную интенсивность процесса сущки покрытия.

Локальный отвод из средней части камеры сущки 40-60% газовой смеси от ее обш,его отведенного количества выбран из условий максимального выделения паров ортофосфорной кислоты и влаги в средней части камеры сущки. Уменьшение локального отвода газовой смеси ниже 40% от ее обшего отведенного количества вызывает увеличение концентрации паров над полосой и снижение интенсивности процесса сушки в рассматриваемой зоне камеры сушки. Увеличение локального отвода газовой смеси выше 60% от ее обшего отведенного количества нецелесообразно, поскольку в камере сушки воз

0

5

5

0

никают интенсивные, организованные газовые потоки от границ камеры к ее середине, которые обдувают электронагреватели, при этом температура сбросного газа увеличивается, что не экономично.

Размещение основного отводяшего канала на расстоянии 0,3-0,7 от длины камеры сушки определено условиями максимальной канализации продуктов, выделяемых при сущ- ке электроизоляционного покрытия, от поверхности обрабатываемой полосы. В соответствии с технологическим процессом сушки электроизоляционного покрытия, нанесенного на полосу интенсивное выделение паров ортофосфорной кислоты, начинается при температуре полосы 250° С и достигает своего максимального значения при нагреве полосы до 400°С, с дальнейшим увеличением температуры (до 500°С) интенсивность выделения ортофосфорной кислоты с поверхности полосы резко снижается. Максимальная температура полосы на выходе камеры сушки электроизоляционного покрытия составляет 550-600°С. Размещение основного отводящего канала на расстоянии 0,3-0,7 от длины камеры сушки соответствует наиболее интенсивному выделению паров ортофосфорной кислоты с поверхности обрабатываемой полосы; т.е. при температуре полосы 250-500°С. При размещении основного отводящего канала на расстоянии мень- щим 0,3 от длины камеры сущки газовые

д потоки, насыщенные парами ортофосфорной кислоты, начинают перемещаться в низкотемпературной зоне слабого выделения кислотных паров, что ухудшает процесс сушки покрытия. При размещении основного отводящего канала на расстоянии большим 0,7 от длины камеры сущки также, как и в предыдущем случае, газовые потоки, насыщенные парами ортофосфорной кислоты, перемещаются в высокотемпературной зоне слабого выделения кислотных паров, при этом процесс сушки покрытия замедляется. Выбор площади входного сечения основного отводящего канала в пределах 40-60% от суммарной площади отводящих каналов определяется условием равномерной канализации паров ортофосфорной кислоты по длине камеры сушки, уменьшение плошади входного сечения основного отводящего канала ниже 40% от суммарной площади отводящих каналов вызывает соответствующее уменьшение расхода отведенной газовой смеси, а это вызывает увеличение концентра0 ции паров ортофосфорной кислоты над полосой и снижает интенсивность процесса сушки.

0

5

Увеличение площади входного сечения основного отводящего канала более 60% от суммарной площади отводящих каналов приводит к соответствующему увеличению расхода отведенной газовой смеси из камеры сушки, что вызывает нежелательные организованные газовые потоки от границ камеры сушки к ее середине, которые обдувают электронагреватели, а это приводит к увеличению температуры сбросного газа и ухудшает термический КПД печи.

Размещение входных кромок всех газо- ОТВОДЯШ.ИХ каналов на расстоянии 0,05- 0,3 высоты печного пространства от поверхности нагревательных элементов 7 к оси печи дает возможность уменьшить контакт отводя- ш,ейся от поверхности обрабатываемой по- 10 лосы газовой смеси с нагревательными элементами.

Размещение входных кромок отводящих каналов на расстоянии 0,05-0,3 высоты печного пространства от поверхности нагревательных элементов к оси печи определяется условиями возможно меньшего контакта нагревательных элементов с газовым потоком, отводящимся на камеры сушки. Уменьшение расстояния от входных кромок отводящих каналов до поверхности нагревательных элементов менее 0,05 высоты печного пространства приводит к интенсивной обдувке поверхности нагревателей газовой смесью, при этом температура сбросного газа увеличивается с возрастанием теплопотерь. Увеличение расстояния от входных кромок отводящих каналов до поверхности нагревательных элементов более 0,3 высоты печного пространства нецелесообразно, поскольку в данном случае может иметь место механический контакт отводящих каналов с поверхностью обрабатываемой полосы, что не желательно.

При выполнении своих герметизирующих функций плоская газовая струя, вытекающая из промежуточного сопла 13, эжекти- рует защитный газ камеры 4 нагрева и направляет его Б камеру 3 сущки электроизоляционного покрытия, что затрудняет реализацию заданного газодинамического режима печи. Для предотвращения этого около дополнительного коллектора 12 установлен газоотбойник 17, а полость, расположензовой среды, составляюилее 30% от величины давления защитного газа в камере 4 нагрева. Одновременно через входной печной проем за счет эжекции газовых струй завесы, вытекающих из щелевых сопел 9, в рабочее пространство камеры 3 сушки электроизоляционного покрытия подается воздух в количестве 45% от расхода защитного газа, подводимого к печи. Из камеры 4 нагрева через газовую завесу, вытекающую из промежуточного щелевого сопла 13, за счет перепада давлений газа в камерах в камеру 3 сущки электроизоляционного покрытия поступает защитный газ в количестве, равном расходу защитного газа на печь за исключением потерь через выходной газо вый затвор 10 и неплотности камер нагрева и охлаждения.

Газовая среда, включающая защитный газ, Еюздух и выделившиеся в процессе сушки пары ортофосфорной кислоты и воды, за счет

20 энергии циркуляционного вентилятора 14 отводят из камеры 3 сушки электроизоляционного покрытия, причем из средней ее части (на расстоянии 0,3-0,7 длины камеры от ее начала) отводят 50% от общего количества отведенной газовой смеси. Оставще25 еся количество газовой смеси равномерно отводят по длине камеры сушки электроизоляционного покрытия. Отвод газовой смеси из циркуляцонного контура в количестве равному расходу запхитного газа, поступившему из камеры 4 нагрева в камеру 3 сушки электроизоляционного покрытия, выделившимся в процессе сушки парам воды и ортофосфорной кислоты, окружающего воздуха, подведенного через входной проем, производится за счет энергии газа, приводимого в движение циркуляционным вентилятором через сбросной трубопровод 18 за пределы агрегата.

Надежная индивидуальная газодинамическая герметизация камеры сутки электроизоляционного покрытия дает возможность

30

35

ная между ними, соединена трубопроводом с 40 снизить давление газовой среды в ее рабочем

выхлопным патрубком циркуляционного вентилятора 14. Газовая среда в количестве, необходимом для восполнения подсосов в плоскую завесу, вытекающую из промежуточного щелевого сопла 13, от циркуляционного вентилятора 14 подается в полость, заключенную между дополнительным коллектором 12 и газоотбойником 17, откуда вытекает в виде плоского течения с малой скоростью и эжектируется разделительной газовой завесой, препятствуя чрезмерному поступлению защитного газа из камеры 4 нагрева в камеру 3 сущки электроизоляционного покрытия.

Пример. За счет отвода газовой смеси из циркуляционного контура через сбросной

45

пространстве до уровня 10-50% от величины давления защитного газа в камере нагрева. Это дает возможность гарантированного перетока защитного газа из камеры 4 нагрева в камеру 3 сутки электроизоляционного покрытия, исключающего проникновение паров ортофосфорной кислоты в камеру нагрева. Наличие паров кислоты в камере нагрева существенно ухудщает качество обрабатываемой полосы. Кроме того, понижение cQ давления газовой среды в камере сущки электроизоляционного покрытия дает возможность значительно снизить токсичные выбросы в окружающее пространство через различные неплотности печного агрегата: места ввода Эv eктpoнaгpeвaтeлeй, узлы уплотнетрубопровод 18 с помощью установленного 55 ия приводных роликов, неплотности в корна нем дроссельного органа 19 в рабочем пространстве камеры 3 сущки электроизоляционного покрытия создают давление гапусе печи и т.д.

Изобретение позволяет за счет надежной герметизации камеры сушки электро

зовой среды, составляюилее 30% от величины давления защитного газа в камере 4 нагрева. Одновременно через входной печной проем за счет эжекции газовых струй завесы, вытекающих из щелевых сопел 9, в рабочее пространство камеры 3 сушки электроизоляционного покрытия подается воздух в количестве 45% от расхода защитного газа, подводимого к печи. Из камеры 4 нагрева через газовую завесу, вытекающую из промежуточного щелевого сопла 13, за счет перепада давлений газа в камерах в камеру 3 сущки электроизоляционного покрытия поступает защитный газ в количестве, равном расходу защитного газа на печь за исключением потерь через выходной газовый затвор 10 и неплотности камер нагрева и охлаждения.

Газовая среда, включающая защитный газ, Еюздух и выделившиеся в процессе сушки пары ортофосфорной кислоты и воды, за счет

энергии циркуляционного вентилятора 14 отводят из камеры 3 сушки электроизоляционного покрытия, причем из средней ее части (на расстоянии 0,3-0,7 длины камеры от ее начала) отводят 50% от общего количества отведенной газовой смеси. Оставщееся количество газовой смеси равномерно отводят по длине камеры сушки электроизоляционного покрытия. Отвод газовой смеси из циркуляцонного контура в количестве равному расходу запхитного газа, поступившему из камеры 4 нагрева в камеру 3 сушки электроизоляционного покрытия, выделившимся в процессе сушки парам воды и ортофосфорной кислоты, окружающего воздуха, подведенного через входной проем, производится за счет энергии газа, приводимого в движение циркуляционным вентилятором через сбросной трубопровод 18 за пределы агрегата.

Надежная индивидуальная газодинамическая герметизация камеры сутки электроизоляционного покрытия дает возможность

снизить давление газовой среды в ее рабочем

снизить давление газовой среды в ее рабочем

пространстве до уровня 10-50% от величины давления защитного газа в камере нагрева. Это дает возможность гарантированного перетока защитного газа из камеры 4 нагрева в камеру 3 сутки электроизоляционного покрытия, исключающего проникновение паров ортофосфорной кислоты в камеру нагрева. Наличие паров кислоты в камере нагрева существенно ухудщает качество обрабатываемой полосы. Кроме того, понижение давления газовой среды в камере сущки электроизоляционного покрытия дает возможность значительно снизить токсичные выбросы в окружающее пространство через различные неплотности печного агрегата: места ввода Эv eктpoнaгpeвaтeлeй, узлы уплотне ия приводных роликов, неплотности в корпусе печи и т.д.

Изобретение позволяет за счет надежной герметизации камеры сушки электроизоляционного покрытия сократить оощии расход защитного газа на весь печной агрегат. Благодаря заданным подсосам воздуха через входной проем в печное пространство и пониженному давлению газовой среды в камере сушки электроизоляционного покрытия практически полностью исключены выбросы в окружающее пространство токсичных продуктов, выделяемых при сущ- ке покрытий. Отработанные сбросные газы могут быть направлены на газоочистку и систему регенерации. Ввиду того, что из камеры нагрева в камеру сущки электроизоляционного покрытия перетекает гарантированное количество защитного газа, возможность попадания ортофосфорной кислоты в камеру нагрева исключается, а это улучшает качество обрабатываемой полосы.

Использование изобретения обеспечивает за счет повышения герметичности печного пространства сокращение расхода защитного газа на агрегат на 20-30%; за счет предотвращения поступления паров ортофосфорной кислоты из камеры сушки в камеру нагрева повысится качество обрабатываемой электротехнической полосы на 5- 10%. Кроме того, практически полностью ликвидированы выбросы токсичных веществ в окружающую среду, что существенно улучшает экологическую обстановку в помещении цеха.

Формула изобретения

1. Способ герметизации протяжной электропечи,.включающий организацию скоростного потока газовой среды на границе камер нагрева, сушки и охлаждения, отличающийся тем, что, с целью повышения качест0

5

ва обрабатываемого металла, сокращения расхода защитного газа и снижения вредных выбросов, избыточное давление газовой среды в камере сущки устанавливают равным 10-50% от величины избыточного давления защитного газа в камере нагрева,через входной печной проем в зону сущки подводят воздух в количестве 20-70% от количества защитного газа, подаваемого в печь, а отвод газовой смеси из средней части камеры сущки в циркуляционный контур производят в количестве 40-60% от общего количества отведенной газовой смеси по длине камеры сушки.

2.Протяжная электропечь, включающая камеры сущки, нагрева, охлаждения, нагревательные элементы, уплотняющие элементы, отличающаяся тем, что она снабжена концевыми и промежуточными коллекторами с щелевыми соплами, объединенными в об- щяй циркуляционный контур, расположенныQ ми по длине камеры сущки отводящими газовыми каналами с основным каналом и газоотбойником, установленным в камере нагрева у промежуточного коллектора, при этом концевые коллекторы установлены при входе в камеру сушки, а промежуточный - на стыке камер сушки и нагрева.

3.Печь по п. 2, отличающаяся тем, что входные кромки отводящих газовых каналов размещены на расстоянии 0,05-0,3 высоты печного пространства от поверхности нагревательных элементов к оси печи.

4.Печь по п. 2, отличающаяся тем, что основной отводящий газовый канал размещен на расстоянии 0,3-0,7 длины камеры сушки от ее начала, а площадь его входного сечения составляет 40-60% от суммарной площади отводящих каналов.

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Газовый затвор протяжной печи с защитной атмосферой | 1986 |

|

SU1366836A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КАМЕРЫ СТРУЙНОГО ОХЛАЖДЕНИЯ ПОЛОСЫ В ПРОТЯЖНОЙ ПЕЧИ | 2010 |

|

RU2449232C2 |

| Протяжная электропечь для отжига электротехнической стали | 1980 |

|

SU945204A1 |

| Газовый затвор протяжной печи | 1982 |

|

SU1040316A1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ (ВАРИАНТЫ) | 2010 |

|

RU2443960C1 |

| Устройство для уплотнения корпусаи гОлОВКи ВРАщАющЕйСя пЕчи | 1979 |

|

SU817449A1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ | 2010 |

|

RU2420700C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ (ВАРИАНТЫ) | 2010 |

|

RU2429435C1 |

| Газовый затвор проходной печи | 1984 |

|

SU1190174A1 |

| Устройство конвективного охлаждения протяжной печи | 1982 |

|

SU1236293A1 |

Изобретение касается непрерывной термообработки проката и может быть использовано в печах выпрямляющего отжига электротехнической полосы с электроизоляционным покрытием. Целью изобретения является повышение качества обрабатываемого металла, сокращение расхода защитного газа и снижение вредных выбросов в окружающее пространство. Способ герметизации печи заключается в задании избыточного давления газовой среды в камере сушки, равным 10-50% от величины избыточного давления защитного газа в камере нагрева, в подводе через входной печной проем в зону сущки воздуха в количестве 20-70% от количества защитного газа. V/ подаваемого в печь, и в отводе газовой смеси из средней части камеры сушки в циркуляционный контур в количестве 40- 60% от общего количества отведенной газовой смеси по длине камеры сушки. Печь включает камеру 3 сушки, камеру 4 нагрева, камеру 5 регулируемого охлаждения и камеру 6 нерегулируемого охлаждения. Герметизация печи достигается за счет оснащения ее концевыми 8 и промежуточным 12 коллекторами с щелевыми соплами 9 и 13 соотвественно, объединенными в общий циркуляционный контур. Концевые и промежуточный коллекторы соединены с выхлопным патрубком циркуляционного вентилятора, к входу которого подведены газо- отводящие каналы 15 и основной газоотво- дящий канал 16. В камере 4 нагрева около промежуточного коллектора 12 расположен газоотбойник 17, отвода газа из циркуляционного контура производится через сбросный трубопровод 18. Для повыщения качества сущки основной отводящий газовый канал 16 размещен на расстоянии 0,3-0,7 длины камеры сущки от ее начала, а площадь его входного сечения составляет 40- 60% от суммарной площади отводящих каналов. Кроме того, входные кромки отводящих газовых каналов 15, 16 размещены на расстоянии 0,05-0,3 высоты печного пространства от поверхности нагревательных элементов 7 до оси печи. 2 с. и 2 з. п. ф-лы, 1 ил. 1U16 5 18 L / & сл ю со СП 00

| Установка для термообработки изделий в защитной газовой среде | 1976 |

|

SU617668A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Протяжная электропечь для отжига электротехнической стали | 1980 |

|

SU945204A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-07—Публикация

1985-06-26—Подача