Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения и строительства при производстве сложнопрофильных деталей, в частности гофрированных панелей, обшивок и переборок.

Известны способы и штампы для гибки и объемной штамповки обшивок и переборок методами холодной гибки и горячей штамповки для получения открытых и закрытых гофр и рифтов с использованием гидропрессов большой мощности, в частности для формообразования элементов обшивок железнодорожных вагонов на Тверском вагоностроительном заводе используется пресс усилием 20000 кН, а в авиастроении используются прессы усилием 630000 и 750000 кН (Шавров И.А. Специальные методы штамповки при изготовлении листовых деталей судов. Л.: Судостроение, 1981 г.).

В настоящее время имеется много технических решений, в которых используются ресурсосберегающие методы локального давления для изготовления сложнопрофильных деталей, например патенты РФ №2129929, 2194587 и 2194588, 2200639, 2243842, 2259248 и др. Эти решения позволяют существенно уменьшить требуемые усилия и снизить фондо-, материало- и энергоемкость процессов формообразования.

Наиболее близким к предлагаемому является способ формообразования листовых деталей по патенту РФ №2259249, принятый за прототип, включающий последовательно- или ротационно-локальное деформирование заготовки на опорном деформирующем элементе с одновременным перемещением заготовки или формообразующего инструмента относительно друг друга. При этом в пятне пластического контакта инструмента с заготовкой создают контактные сжимающие напряжения, достигающие предела текучести материала заготовки детали.

Задачей настоящего изобретения является интенсификация процесса деформирования за счет уменьшения количества переходов при формообразовании сложнопрофильных деталей, имеющих, например, глубокие гофры, рифты и выступы. Техническим результатом, за счет которого решается указанная задача, является увеличение контактных сжимающих усилий, превышающих в 2-3 раза предел текучести материала, а в частном случае, добиваясь его максимально допустимого уменьшения за счет локального нагрева.

Поставленная задача решается следующим образом.

По предлагаемому способу формообразование деталей осуществляют нажимным и опорными элементами в виде пуансона и матрицы, имеющими неплотный контакт (зазоры) их рабочих поверхностей на участках детали с одинарной кривизной и плотный контакт их рабочих поверхностей на участках детали с двоякой кривизной для создания соответствующих утонений в этих местах.

Установив заготовку между пуансоном и матрицей, создают давление, обеспечивающее на участках детали с одинарной кривизной достижение предела текучести материала заготовки, а на участках детали с двоякой кривизной за счет полного облегания нажимного и опорного элементов - его превышение до получения требуемого утонения этих участков.

В частном случае требуемое утонение достигается локальным нагревом до максимально допустимого уменьшения температурного предела текучести материала заготовки, не ухудшающего ее механические свойства, что облегчает условия деформирования заготовок, требующих значительную вытяжку, неприемлемую для формообразования в холодном состоянии.

В другом частном случае деформирующий нажимной и опорный элементы нагревают перед или в процессе формообразования, что обеспечивает поддержание требуемой температуры деформирования заготовки с обеспечением минимизации ее температурного предела текучести.

Согласно справочным данным за счет повышения температуры предел текучести может быть снижен у различных металлов и сплавов до 40-60 МПа по сравнению с пределом текучести в холодном состоянии в 600-1000 МПа, что существенно увеличивает возможности предлагаемого способа для любых сложнопрофильных заготовок (см. Теория пластических деформаций металлов. Под ред. Е.П. Унксова, А.Г. Овчинникова. М.: Машиностроение, 1983 г.).

Сущность предлагаемого способа формообразования сложнопрофильных деталей поясняется прилагаемыми чертежами на примере обшивки с замкнутыми гофрами:

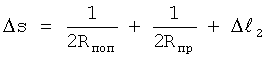

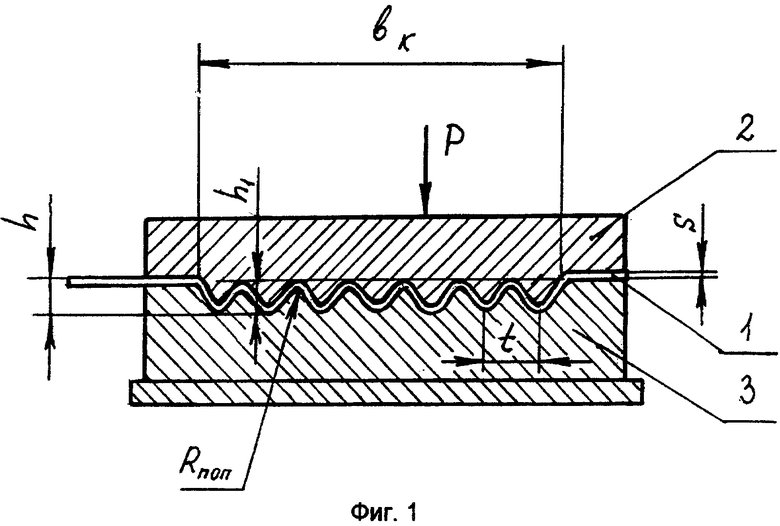

на фиг.1 изображено поперечное сечение формообразуемой детали;

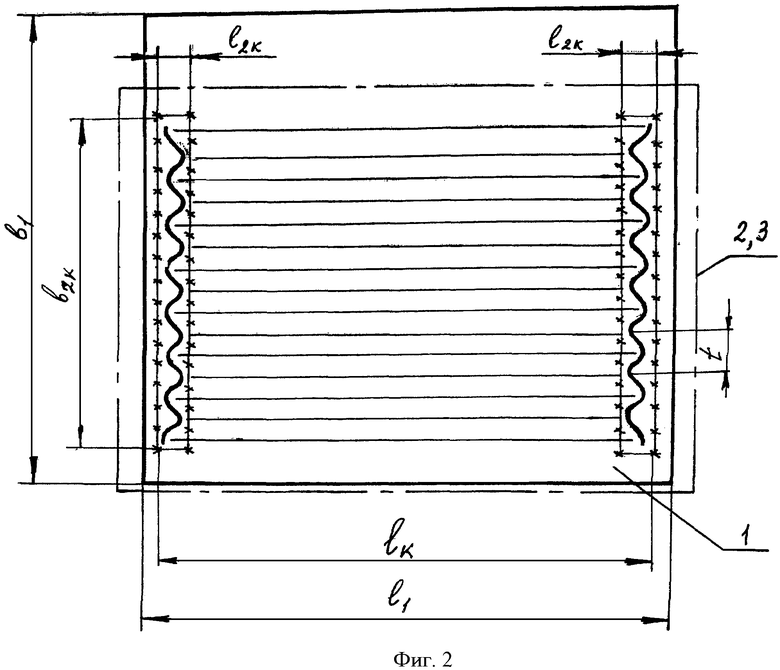

на фиг.2 - вид сверху на формообразуемую деталь;

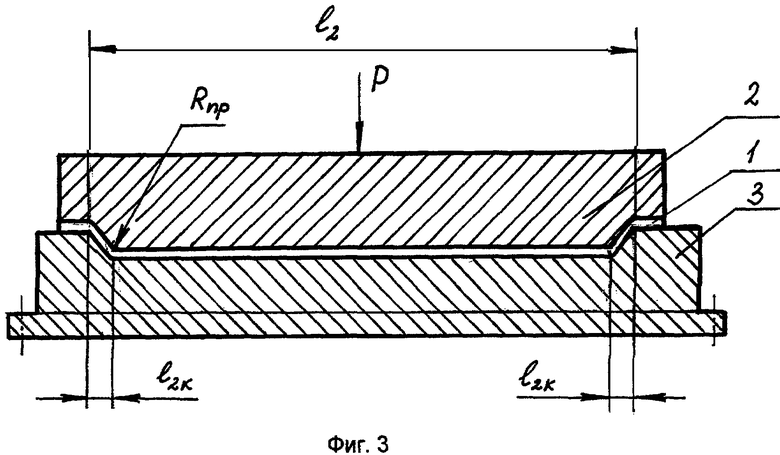

на фиг.3 - продольное сечение формообразуемой детали;

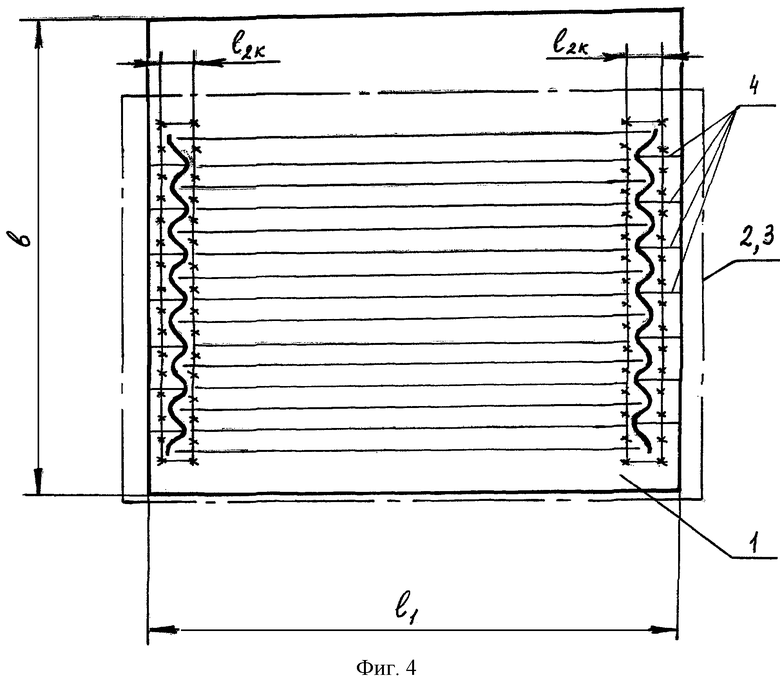

на фиг.4 - деталь, имеющая разрезы на концевых участках. Формообразование листовой заготовки (фиг.1-3) детали 1 длиной l1, шириной в1 и высотой h с закрытыми гофрами длиной lк, суммарной шириной вк, шагом t и высотой h1 осуществляется в штампе с нажимным элементом (пуансоном) 2 и опорным элементом (матрицей) 3. При этом за счет плотного облегания между пуансоном 2 и матрицей 3 на заготовке 1 на участках с двойной кривизной размерами l2к×в2к обеспечивается требуемое утонение Δs от начальной толщины s листовой заготовки. Согласно общепринятому условию несжимаемости твердого тела (заготовки) ее утонение Δs должно определяться кривизной заготовки в поперечном направлении  , в продольном направлении

, в продольном направлении  плюс вытяжки от линейного удлинения на каждом выступе (гофре) заготовки Δl2, которое определяется по общепринятым зависимостям в обработке металлов давлением (см. вышеуказанную монографию, например, с.480-498).

плюс вытяжки от линейного удлинения на каждом выступе (гофре) заготовки Δl2, которое определяется по общепринятым зависимостям в обработке металлов давлением (см. вышеуказанную монографию, например, с.480-498).

.

.

В то же время на участках заготовки, имеющих одинарную кривизну, например, в средней части гофр вне участков в2к контактные напряжения будут достигать только предела текучести за счет того, что на этих участках опорный элемент 3 неплотно прилегает к заготовке 1 (фиг.3).

Для большей интенсификации процесса деформирования и обеспечения реализации применяемого способа в случае значительной величины вытяжки и, соответственно, утонения сверх допустимых значений для формообразования в холодном состоянии на участках деталей с двойной кривизной размером l2к×в2к (фиг.1, 3) или на всей заготовке применяют локальный нагрев, например, газовым или электродуговым способом. При этом температура нагрева назначается из условия сохранения физико-механических свойств заготовки и составляет, например, для заготовок из малоуглеродистых и низколегированных сталей 800°С и для алюминиевых сплавов - 400°С.

С этой же целью вместо нагрева заготовки можно нагревать перед или в процессе формообразования нажимной и опорный элементы в местах, соответствующих участкам двоякой кривизны детали l2к×в2к (фиг.2, 3).

Наибольшая интенсификация процесса формообразования сложнопрофильных деталей будет достигаться следующим образом: гофры получают методом гибки на универсальных штампах открытыми, т.е. по всей длине l1 заготовки, что позволяет в несколько раз уменьшить усилие формообразования и выполнить процесс без применения нагрева и утонения гофрированного участка заготовки. Для этого на концевых участках открытых гофр по их продольной оси делаются надрезы 4 (фиг.4), которые после окончания процесса формообразования заваривают.

Предлагаемый способ формообразования апробирован во ФГУП «ЦНИИТС» на деталях из алюминиевого сплава АМг5М-2 (АМц) для обшивок станции систем управления современных кораблей, имеющих толщину s=2 мм и линейные размеры от 303×(249÷1783) мм, а также закрытые гофры (фиг.1-4) длиной l2=215÷1015 мм, высотой гофр h=16 мм и с шагом t=28 мм.

Способ по варианту, соответствующему п.4 формулы изобретения, апробирован на СФ «Алмаз» (г. Санкт-Петербург) при изготовлении обшивок с закрываемыми сваркой гофрами для кораблей типа «Зубр».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299107C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ | 2004 |

|

RU2259249C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2003 |

|

RU2243843C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ И ТРУБЧАТЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2008 |

|

RU2376094C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2004 |

|

RU2259248C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ И ТРУБЧАТЫХ ДЕТАЛЕЙ С ВЫСТУПАМИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397832C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ И УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323795C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2015 |

|

RU2626253C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения и строительства при производстве сложнопрофильных деталей, в частности гофрированных панелей, обшивок и переборок. Формообразование деталей осуществляют нажимным и опорными элементами в виде пуансона и матрицы с созданием пластичного контакта в местах взаимодействия инструмента с заготовкой. Создают давление, обеспечивающее на участках детали с одинарной кривизной достижение предела текучести материала заготовки, за счет неплотного контакта рабочих поверхностей нажимного и опорного элементов. На участках детали с двоякой кривизной за счет полного облегания нажимного и опорного элементов создают превышение давления до получения требуемого утонения этих участков. Повышается интенсификация процесса деформирования. 3 з.п. ф-лы, 4 ил.

1. Способ формообразования сложнопрофильных деталей с закрытыми гофрами, включающий локальное деформирование заготовки нажимным и опорным элементами в виде пуансона и матрицы с созданием пластичного контакта инструмента с заготовкой, отличающийся тем, что при локальном деформировании заготовки осуществляют неплотный контакт рабочих поверхностей нажимного и опорного элементов на участках заготовки получаемой детали с одинарной кривизной и плотный контакт - на участках с двоякой кривизной для создания соответствующих утонений в этих местах, при этом создают давление, обеспечивающее на участках заготовки, соответствующих участкам с одинарной кривизной получаемой детали, достижение предела текучести материала заготовки, а на участках с двоякой кривизной - его превышение до получения требуемого утонения этих участков.

2. Способ по п.1, отличающийся тем, что участки заготовки, соответствующие участкам с двоякой кривизной получаемой детали, локально нагревают из условия сохранения ее механических свойств.

3. Способ по п.1, отличающийся тем, что деформирующие нажимной и опорный элементы нагревают на участках, соответствующих участкам с двоякой кривизной получаемой детали, перед или в процессе формообразования.

4. Способ по п.1, отличающийся тем, что первоначально гибкой получают открытые гофры по длине или ширине заготовки, после чего на концевых участках открытых гофр выполняют надрезы, которые после окончания формообразования детали соединяют сваркой.

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ | 2004 |

|

RU2259249C1 |

| Способ изготовления конических обечаек | 1976 |

|

SU603463A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2000 |

|

RU2194588C2 |

| US 4176713 А, 12.04.1979. | |||

Авторы

Даты

2011-09-27—Публикация

2009-04-22—Подача