Предлагаемое изобретение относится к области металлургии, а именно к способам изготовления сварочной электродной проволоки для сварки алюминиевых сплавов.

Известна сварочная активированная проволока для сварки и наплавки, содержащая металлический стержень и нанесенное на него композиционное покрытие с активирующим флюсом, выполненное в виде электролитически полученного микрокомпозита, включающего металлическую матрицу с равномерно распределенной в ней дисперсной фазой из порошка активирующего флюса [Патент RU №2294272. Сварочная активированная проволока. МПК В23К 35/365, В23К 35/04. Опубл. 27.02.2007].

Недостатком способа изготовления сварочной проволоки по приведенной технологии является необходимость применения ряда веществ и выполнения ряда последовательных технологических операций с применением специального оборудования:

1. Предварительная очистка сварочной проволоки (в описании и на иллюстрации - позиция 1, металлический стержень) - способ и средства не описаны;

2. Нанесение покрытия на проволоку в электролитической ванне с одновременной продувкой электролита аргоном, с чем связано:

2.1. применение вредных для здоровья электролитов, особенно цианидного;

2.2. в связи с чем необходимо применение технических мер по охране труда - например приточно-вытяжной вентиляции;

2.3. Необходимость соблюдения точного состава электролитов;

2.4. Применение дорогостоящего аргона;

3. Необходимость строгого соблюдения параметров перечисленных приемов;

4. Наличие оборудования для сушки проволоки после нанесения покрытия.

Наиболее близким аналогом по технической сущности, принятым за прототип, является «Способ изготовления электродного прутка» преимущественно для сварки алюминия и алюминиевых сплавов, который заключается в прессования композиции, состоящей из гранул алюминиевого сплава АД и ультрадисперсных порошков тугоплавких химических соединений в прутки, которые применяли при автоматической сварке листов из сплава АМг6 в среде аргона по слою флюса АН-А4 (57,0% КСl; 28,0% ВаF2; 7,5% LiF; 7,5% АlF3) [А.с. СССР №1184634. Способ изготовления электродного прутка. Кл. В23К 35/40. Опубл. 15.10.1985].

Недостатками технологии сварки таким электродным прутком являются:

1. Необходимость применения в составе автоматической сварочной установки бункера с флюсом, из которого он поступает на свариваемое изделие, а также пневматической системы для отсасывается неиспользованного при сварке флюса обратно в бункер;

2. Необходимость предохранения флюса АН-А4 от адсорбции влаги ввиду высокой гигроскопичности составляющих его солей;

3. Значительные расход и стоимость флюса (расход флюса по весу в среднем равняется весу израсходованной проволоки, и стоимость его оказывает существенное влияние на общую стоимость сварки);

4. Трудности корректировки положения дуги относительно свариваемого изделия по причине невидимости места сварки, закрытого под слоем флюса, что повышает требования к точности подготовки и сборки изделия под сварку, затрудняет сварку швов сложной конфигурации;

5. Невозможность выполнения сварки во всех пространственных положениях без специального оборудования.

Технической задачей изобретения является разработка состава электродной сварочной проволоки:

1. Исключающего необходимость наличия на автоматической сварочной установке бункера с флюсом и пневматической системы для отсасывания неиспользованного флюса обратно в бункер;

2. Предотвращающего адсорбцию флюсом влаги;

3. Снижающего расход флюса;

4. Позволяющего точно располагать дугу относительно свариваемого изделия;

5. Позволяющего выполнять сварку во всех пространственных положениях без специального оборудования.

Цель изобретения достигается это тем, что в состав электродной сварочной проволоки наряду с алюминиевым сплавом и ультрадисперсными порошками химических соединений входит флюс АН-А4.

Пример. В тонкостенный алюминиевый контейнер (⌀165 мм, h=235 мм, толщина стенки 2 мм) засыпали гранулы алюминиевого сплава АД диаметром 1,5…3,0 мм, полученные методом центробежной разливки, и ультрадисперсные порошки (по отдельности) гексаборида лантана LаВ6, карбонитрида титана TiCN и нитрида бора BN, полученные методом плазмохимического синтеза, в количестве 2,0% от массы гранул. Отверстие в контейнере закрывали алюминиевой крышкой. После чего производили его встряхивание с целью плакирования поверхности гранул частицами ультрадисперсного порошка. Длительность встряхивания определялась экспериментально путем открывания крышки и осмотра поверхности гранул с помощью микроскопа с целью установления степени плакирования их поверхности частицами ультрадисперсного порошка. После достижения полного плакирования поверхности гранул частицами порошка в контейнер засыпали флюс АН-А4 в количестве 2,0% от массы гранул, закрывали его крышкой и снова производили его встряхивание с повторением осмотра гранул на предмет покрытия их поверхности флюсом. По достижении полного покрытия крышку контейнера завальцовывали, нагревали его в печи сопротивления до 673…693 К, помещали в контейнер гидравлического пресса и с усилием прессования 100…120 тс производили прессование проволоки диаметром от 5 до 9,5 мм.

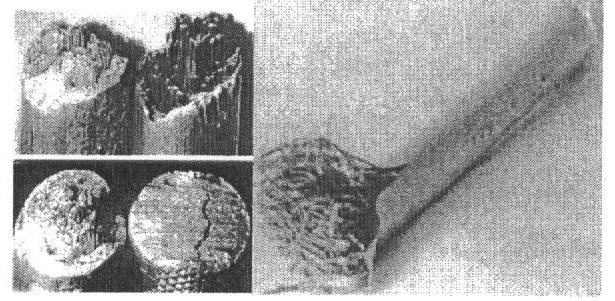

Полученная таким способом проволока имела тонкостенную оболочку (десятые доли мм) с расположенными внутри нее продольно ориентированными волокнами (Фиг.1), покрытыми частицами порошка и флюсом. Такая структура проволоки объясняется тем, что из-за нахождения на поверхности гранул частиц порошка и флюса в процессе экструзии гранулы деформировались изолированно друг от друга. При этом чистота поверхности такой проволоки была одинаковой с чистотой проволоки, отпрессованной из компактной алюминиевой заготовки, полученной из слитка из алюминиевого сплава АД.

Полученной электродной проволокой на автоматической установке сваривали объемную конструкцию из листов из сплава АМг6 толщиной 3 мм.

Испытание прочности сварного шва, выполненного сваркой разработанной электродной проволокой, показало, что его временное сопротивление разрушению σв составляет при сварке электродом, содержащим флюс АН-А4 и ультрадисперсный порошок LaB6 - 344 МПа; флюс и TiCN - 353 МПа; флюс и BN - 340 МПа, тогда как при сварке проволокой с такими же порошками, но не содержащими в своем объеме флюс, σв составляет соответственно 338 МПа (меньше на 1,78%); 345 МПа (меньше на 2,31%) и 333 МПа (меньше на 2,1%)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электродного прутка | 1983 |

|

SU1184634A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ ДОЭВТЕКТИЧЕСКИХ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2475334C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ ПОЛУНЕПРЕРЫВНЫМ ЛИТЬЕМ | 2009 |

|

RU2430807C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2618041C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВЫХ ВОЛОКОН | 2005 |

|

RU2348488C2 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ | 2011 |

|

RU2478029C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРИСАДОЧНОГО МАТЕРИАЛА ДЛЯ ДУГОВОЙ СВАРКИ | 2014 |

|

RU2574930C2 |

| ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2433027C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| Порошковая проволока | 2021 |

|

RU2757635C1 |

Изобретение может быть использовано при изготовлении электродной проволоки для сварки алюминиевых сплавов. В тонкостенный алюминиевый контейнер засыпают гранулы алюминиевого сплава, например сплава АД, и тугоплавкий ультрадисперсный порошок, в частности гексаборид лантана или карбонитрид титана, или нитрид бора. Закрывают контейнер крышкой и встряхивают его с плакированием гранул частицами ультрадисперсного порошка. Затем досыпают в контейнер флюс, например, АН-А4 и повторяют встряхивание с нанесением флюса на поверхность гранул, плакированных частицами ультрадисперсного порошка. После чего производят нагревание контейнера и его прессование до получения проволоки в виде тонкостенной алюминиевой оболочки с расположенными внутри нее продольно ориентированными волокнами из алюминиевого сплава, покрытыми частицами ультрадисперсного порошка и флюсом. При сварке полученной проволокой повышается прочность сварного шва изделий из алюминиевых деформируемых сплавов системы Al-Mg. 1 ил.

Способ изготовления электродной проволоки для сварки алюминиевых сплавов, включающий засыпание в тонкостенный алюминиевый контейнер гранул алюминиевого сплава и тугоплавкого ультрадисперсного порошка, закрывание контейнера крышкой и встряхивание его с плакированием гранул частицами ультрадисперсного порошка, досыпание в контейнер флюса и повторение встряхивания с нанесением флюса на поверхность гранул, плакированных частицами ультрадисперсного порошка, после чего производят нагревание контейнера и проводят его прессование до получения проволоки в виде тонкостенной алюминиевой оболочки с расположенными внутри нее продольно ориентированными волокнами из алюминиевого сплава, покрытыми частицами ультрадисперсного порошка и флюсом.

| Способ изготовления электродного прутка | 1983 |

|

SU1184634A1 |

| Способ получения порошковых электродных материалов | 1977 |

|

SU745624A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВЫХ ВОЛОКОН | 2005 |

|

RU2348488C2 |

| Способ изготовления модифицирующего прутка | 1982 |

|

SU1101330A1 |

| Приспособление для спуска жидкости из насосных труб | 1947 |

|

SU71039A1 |

| Устройство для гидродинамических исследований пластов | 1975 |

|

SU600293A1 |

Авторы

Даты

2011-09-27—Публикация

2009-08-17—Подача